Область техники

Настоящее изобретение относится к способу и компьютерному программному продукту для определения доли

Уровень техники

В соответствии с уровнем техники известно определение фазового состава в стальной полосе с помощью так называемых шумов Баркгаузена или измерения магнитного гистерезиса. Кроме того, известно определение фазового состава в стальной полосы с помощью так называемого post-mortem (послеаварийного) анализа, включающего в себя этапы отбора пробы, подготовки пробы и металловедческого анализа подготовленной пробы. Посредством послеаварийного анализа можно косвенным образом (то есть через структуру) делать выводы об условиях процесса, присутствующих на участке охлаждения или нагрева.

Недостатком измерения шумов Баркгаузена или измерения магнитного гистерезиса является то, что измерительная головка должна быть приведена очень близко к полосе. Кроме того, необходимы дополнительные измерительные приборы, которых часто не имеется в металлургической установке. За счет этого возникают значительные накладные расходы, связанные с аппаратурой и персоналом.

Недостатком послеаварийного анализа является то, что только спустя долгое время после того как изготовление стальной полосы закончено, можно сделать выводы о достижении требуемых свойств образованной структуры. Из-за длительного времени задержки при послеаварийном анализе, он не может быть использован для регулируемой компенсации переходных условий при изготовлении стальной полосы - например, при уменьшении скорости разливки стальной полосы ввиду смены разливочного ковша, которая в литейно-прокатной комбинированной установке сопровождается сокращением скорости прохода стальной полосы через участок охлаждения.

Сущность изобретения

Задачей изобретения является устранение недостатков предшествующего уровня техники и создание способа, компьютерного программного продукта и устройства для определения доли ферритной фазы после нагрева или охлаждения стальной полосы, с помощью которых доля ферритной фазы может быть определена

- онлайн, т.е. без прерывания текущего производства,

- быстро, т.е. в течение короткого времени для измерения и оценки,

- с помощью простейших средств, то есть без дорогостоящих измерительных приборов,

- без связанной с затратами оценки и

- с достаточно высокой точностью.

Эта задача решается способом определения доли

В частности, способ включает в себя следующие этапы способа:

- измерение ширины w1 и температуры T1 стальной полосы, причем стальная полоса во время измерений имеет долю

- нагрев или охлаждение стальной полосы, причем в стальной полосе при нагреве по меньшей мере частично происходит фазовое превращение

- измерение ширины w и температуры T стальной полосы по меньшей мере частично превращенной стальной полосы;

- определение доли

причем

Т0 является опорной температурой, и

При этом - как правило, либо сразу же после аустенитной чистовой прокатки (причем стальная полоса при последнем прокатном проходе имеет полностью аустенитную структуру) стальной полосы в стане горячей прокатки или сразу же после охлаждения (причем стальная полоса после охлаждения имеет полностью ферритную структуру) стальной полосы на участке охлаждения – измеряются ширина w1 и температура Т1 стальной полосы, причем стальная полоса имеет долю

При охлаждении структура стальной полосы по меньшей мере частично преобразуется из аустенитного состояния γ (т.е. аустенита) в ферритное состояние α (например, в феррит или мартенсит …). При нагреве структура стальной полосы по меньшей мере частично преобразуется из ферритного состояния в аустенитное состояние.

После нагрева или охлаждения стальной полосы вновь определяется ширина w и температура Т по меньшей мере частично преобразованной стальной полосы. И в этом случае является предпочтительным, если оба измерения выполняются примерно в одно и то же время на том же самом участке полосы.

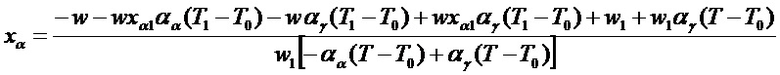

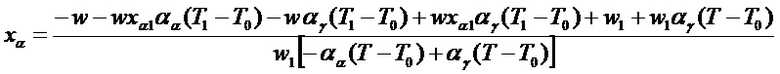

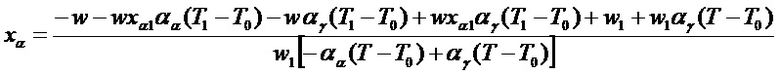

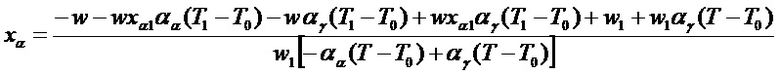

Наконец, доля

причем для определения доли

http://www.memory-

metalle.de/html/03_knowhow/PDF/MM_04_properties_d.pdf или

http://www.attempo.com/Daten/Kernmaterialien.pdf.

Наконец, Т0 обозначает эталонную температуру типично 20°С.

В альтернативном варианте осуществления настоящего изобретения, вместо линейных коэффициентов линейного расширения применяется так называемый пространственный коэффициент линейного расширения. При этом через изменение длины и ширины стальной полосы при охлаждении делается вывод относительно доли ферритной фазы.

Посредством изобретения превращенная доля структуры может определяться онлайн, т.е. во время текущей работы металлургической установки с достаточно высокой точностью и, по существу, с помощью приборов, которые типично уже имеются в металлургических установках. Кроме того, - в течение рассматриваемой стадии процесса увеличенная или уменьшенная – доля ферритной фазы с помощью приведенной выше формулы может быть легко и быстро определена.

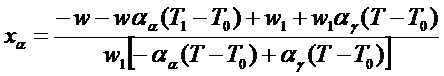

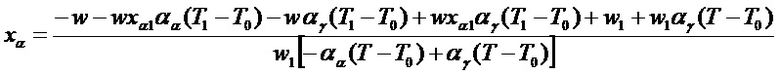

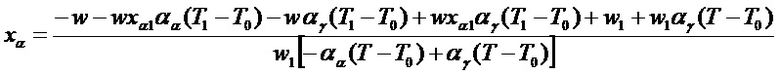

На практике большой класс областей применения охватывается способом по пункту 2 формулы изобретения. Конкретно, в способе определения доли

- измерение ширины w1 и температуры T1 стальной полосы, причем стальная полоса во время измерений полностью находится в ферритном состоянии

- нагревание стальной полосы, причем в стальной полосе по меньшей мере частично происходит фазовое превращение

- измерение ширины w и температуры T стальной полосы по меньшей мере частично превращенной стальной полосы;

- определение доли

В этом способе исходят из того, что стальная полоса присутствует сначала в полностью ферритном состоянии; это часто имеет место, когда стальная полоса перед, предпочтительно непосредственно перед, измерением ширины w1 и температуры Т1 охлаждается на участке охлаждения (например, участке ламинарного охлаждения).

При технически важном случае нагрева стальной полосы путем отжига измерение ширины W и температуры Т по меньшей мере частично превращенной стальной полосы осуществляется во время и/или после отжига.

При отжиге особенно предпочтительно, если длительность отжига и/или температура отжига при отжиге устанавливается, предпочтительно регулируемым образом, в зависимости от доли

Установка длительности отжига может осуществляться просто через скорость прохода полосы через отжиг. Здесь, однако, следует отметить, что скорость прохода полосы также изменяет пропускную способность отжига. При непосредственно связанном функционировании отжига с участком охлаждения (англ. rapid cooling zone – зона быстрого охлаждения) за счет изменения скорости прохождения полосы через отжиг также изменяется скорость при охлаждении (также закалке).

Установка температуры отжига, как правило, осуществляется посредством горелки.

Например, во время докритического отжига в непрерывной линии отжига для малых и быстрых коррекций доли

В любом случае, посредством управляемой или регулируемой установки длительности отжига и/или температуры отжига фактический структурный состав устанавливается на заданный структурный состав. Заданная структура особенно точно реализуется, если длительность отжига и/или температура отжига устанавливается регулируемым образом. При регулируемой установке длительности отжига осуществляется сравнение заданной и фактической величин между заданной долей фазы и фактической долей

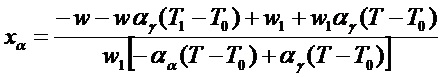

Другой технически важный случай соответствующего изобретению способа определения доли ферритной фазы после охлаждения стальной полосы охватывается пунктом 7 формулы изобретения. Конкретно, при этом выполняются следующие этапы способа:

- измерение ширины w1 и температуры T1 стальной полосы, причем стальная полоса во время измерений полностью находится в аустенитном состоянии при

- охлаждение стальной полосы, причем в стальной полосе по меньшей мере частично происходит фазовое превращение из аустенитного состояния γ в ферритное состояние α;

- измерение ширины w и температуры T стальной полосы по меньшей мере частично превращенной стальной полосы;

- определение доли

Этот особый случай возникает, в частности, когда стальная полоса в "аустенитном состоянии" подвергается чистовой прокатке, то есть, стальная полоса покидает последнюю прокатную клеть стана чистовой прокатки в аустенитном состоянии и затем охлаждается.

Особенно предпочтительно, если стальная полоса перед, предпочтительно непосредственно перед, измерением ширины w1 и температуры Т1 подвергается горячей прокатке. В предпочтительном варианте осуществления, предотвращается частичное фазовое превращение из аустенитного состояния между горячей прокаткой и измерениями w1 и T1.

Как правило, стальная полоса после измерения ширины w1 и температуры Т1 охлаждается на участке охлаждения.

При горячей прокатке может быть целесообразным, если измерение ширины w и температуры Т по меньшей мере частично превращенной стальной полосы осуществляется непосредственно перед намоткой. Во всяком случае, эти измерения могут также осуществляться, например, во время или после охлаждения на участке охлаждения.

Фазовое превращение может особенно точно устанавливаться, если охлаждение при охлаждении в секции охлаждения устанавливается в зависимости от определенной таким образом доли

В простейшем случае секция охлаждения устанавливается управляемым образом. Особенно точная установка фазового превращения осуществляется регулируемым образом, то есть, посредством сравнения заданной и фактической величин, причем рассогласование между заданным и фактическим значением доли ферритной фазы применяется для установки участка охлаждения. За счет этого даже при переходных рабочих условиях степень превращения на участке охлаждения может точно задаваться.

Охлаждение может устанавливаться в зависимости от доли

Компьютерный программный продукт для выполнения соответствующего изобретению способа, на который могут подаваться значения для ширины w1 и температуры T1 перед по меньшей мере частичным фазовым превращением, ширины w и температуры стальной полосы после по меньшей мере частичного фазового превращения, и физические параметры стальной полосы, содержит вычислительный модуль для вычисления доли

Таким образом, компьютерный программный продукт может быть загружен в компьютер, который выполняет соответствующий изобретению способ, например, в металлургической установке.

Устройство для определения доли

- первое устройство измерения температуры для измерения T1 и первое устройство измерения ширины для измерения w1;

- второе устройство измерения температуры для измерения T и второе устройство измерения ширины для измерения w, причем первое устройство измерения температуры и первое устройство измерения ширины размещены перед участком нагрева или охлаждения, а второе устройство измерения температуры и второе устройство измерения ширины размещены после участка нагрева или охлаждения; и

- вычислительный блок для определения доли ферритной фазы

причем вычислительный блок сигнально-технически соединен с первым устройством измерения температуры, первым устройство измерения ширины, вторым устройством измерения температуры и вторым устройством измерения ширины.

Возможно воздействие на фазовое превращение во время работы соответствующего изобретению устройства, если участок охлаждения содержит по меньшей мере одну охлаждающую форсунку с исполнительным устройством, или участок нагрева содержит по меньшей мере один нагревательный элемент с исполнительным устройством, причем вычислительный блок сигнально-технически соединен с исполнительным устройством, так что доля ферритной фазы может устанавливаться.

Исполнительное устройство в случае участка охлаждения может быть выполнено как клапан, например, шаровой кран с приводом механизма поворота, причем через клапан протекает охладитель (например, вода, воздух или вода с воздухом и т.д.). В другом варианте осуществления может устанавливаться, например, число оборотов центробежного насоса, причем давление охладителя может устанавливаться.

Исполнительное устройство для установки температуры на участке нагрева, выполненного как индукционная печь, может быть выполнено в виде так называемого преобразователя частоты, так что индуктор индукционной печи, ассоциированный с преобразователем частоты, управляется с переменной частотой и/или уровнем напряжения. В результате, нагрев стальной полосы может устанавливаться целенаправленным образом.

Исполнительное устройство для установки температуры отжига в отжиге может выполняться как клапан, например, шаровой кран с приводом механизма поворота, причем через клапан протекает либо окислитель (обычно воздух или кислород), либо топливо (например, мазут, природный газ и т.д.). Окислитель и топливо сжигаются в горелке. Конечно, может также иметься, соответственно, исполнительное устройство для окислителя и для топлива, так что, например, количественное соотношение между кислородом и топливом поддерживается постоянным (например, вблизи стехиометрического соотношения).

Целесообразно, если между вычислительным устройством и исполнительным устройством имеется устройство управления. Для обеспечения высокой точности, является предпочтительным, если между ними размещено устройство регулирования.

Предпочтительно, если участок нагрева или охлаждения линии в направлении транспортировки стальной полосы имеет по меньшей мере две секции, причем перед каждой секцией размещены первое устройство измерения температуры и первое устройство измерения ширины и после каждой секции размещены второе устройство измерения температуры и второе устройство измерения ширины, и каждая секция имеет вычислительный блок для определения доли

Особенно полезно, если каждый участок охлаждения имеет по меньшей мере одну охлаждающую форсунку с исполнительным устройством, и вычислительный блок сигнально-технически соединен с исполнительным устройством, так что доля ферритной фазы может устанавливаться на участке охлаждения. Тем самым можно целенаправленно оказывать влияние на фазовое превращение внутри участка охлаждения, например, управляемым или регулируемым образом.

Для того, чтобы предотвратить искажение измеренных значений Т1 и Т температуры из-за охлаждающей воды, предпочтительно, если перед первым и/или вторым устройством измерения температуры размещено устройство обдува для обдувки стальной полосы. Устройство обдува может представлять собой, например, воздушное сопло, которое посредством сжатого воздуха сдувает охлаждающую воду со стальной полосы.

Краткое описание чертежей

Другие преимущества и признаки настоящего изобретения следуют из изложенного ниже описания неограничивающих вариантов осуществления, причем на чертежах показано следующее:

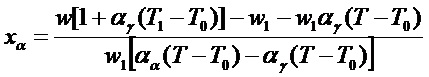

Фиг. 1 - вид сбоку и вид в плане части стана горячей прокатки с устройством для осуществления способа в соответствии с изобретением,

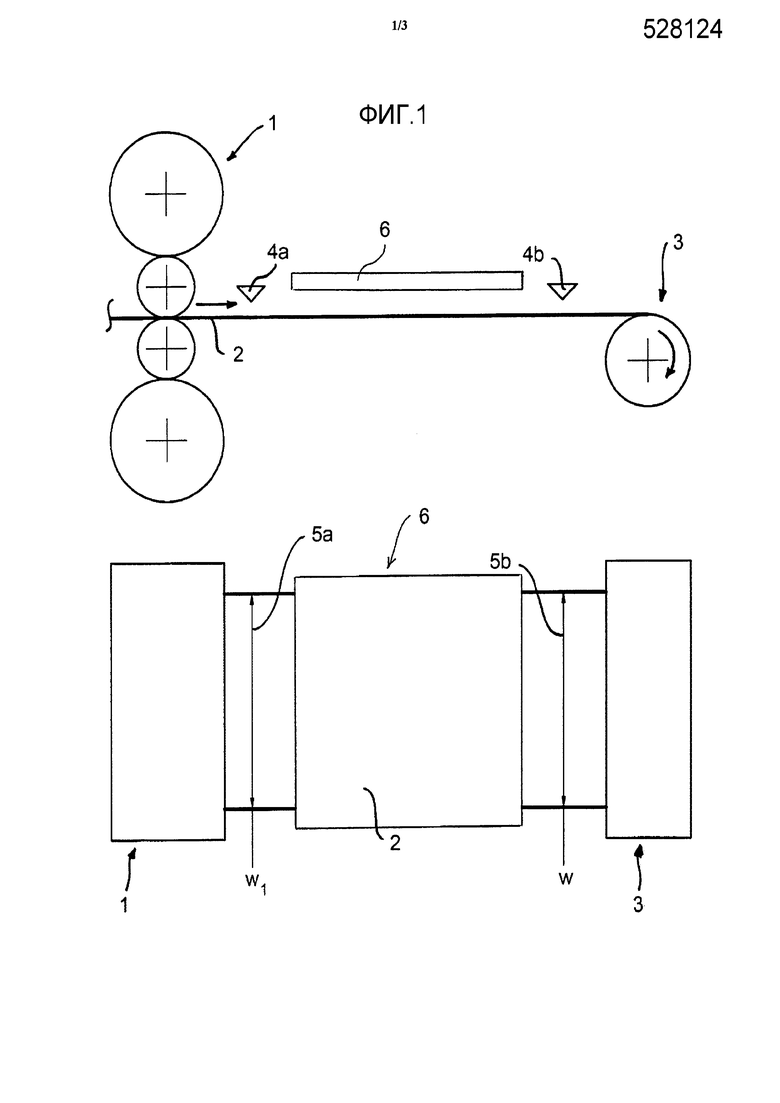

Фиг. 2 - вид сбоку части стана горячей прокатки с вариантом устройства для осуществления способа в соответствии с изобретением,

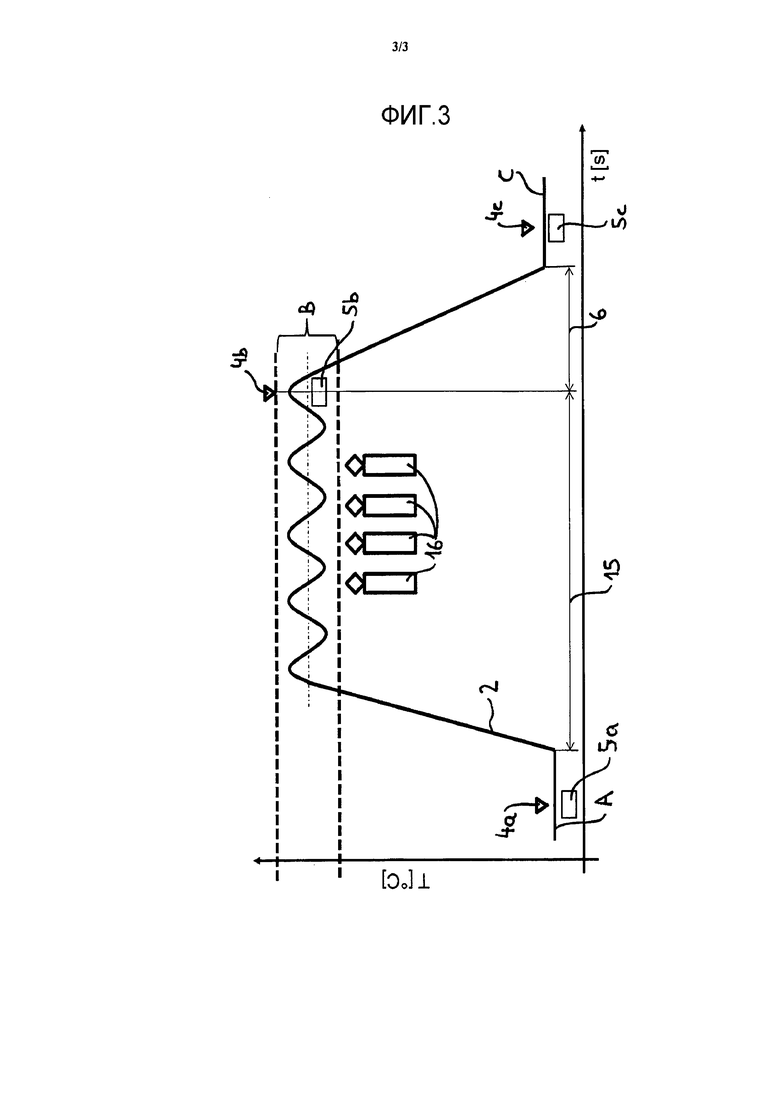

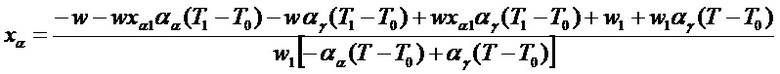

Фиг. 3 - схематичное изображение температурного профиля в линии непрерывного отжига для докритического отжига стальной полосы.

Описание вариантов осуществления

На фиг. 1 показана задняя часть стана горячей прокатки для производства стальной полосы. Конкретно, в стане горячей прокатки производится стальная полоса 2 из материала CK60 с толщиной 2 мм и шириной 1800 мм. Стальная полоса 2 в последней прокатной клети 1 не полностью показанного чистового прокатного стана подвергается чистовой прокатке полностью в аустенитном состоянии при температуре ТFM=800°C и выходит из последней прокатной клети 1 со скоростью транспортировки, например, от 6 до 8 м/с. Непосредственно после чистовой прокатки, температура Т1 стальной полосы 2 регистрируется с помощью первого устройства 4а измерения температуры, в частности, пирометра. Одновременно с этим ширина w1 стальной полосы 2 определяется первым устройством 5а измерения ширины, которое выполнено здесь как камера. Затем стальная полоса 2 охлаждается на участке 6 охлаждения, в результате чего доля γ аустенитной фазы в структуре стальной полосы 2 по меньшей мере частично превращается в долю α ферритной фазы. Целью настоящего изобретения является определение степени превращения γ→α на участке 6 охлаждения или после участка 6 охлаждения (например, перед намоткой в устройстве 3 намотки). Для этого стальная полоса 2 перемещается в направлении транспортировки, показанном стрелкой, через участок 6 охлаждения и при этом охлаждается. Охлаждение полосы 2 осуществляется с помощью множества охлаждающих форсунок, которые дополнительно не проиллюстрированы. После участка 6 охлаждения, температура Т и ширина w стальной полосы 2 регистрируются вторым устройством 4b измерения температуры, в частности, пирометром или инфракрасной камерой, и вторым устройством 5b измерения ширины. Затем стальная полоса с помощью устройства 3 намотки наматывается в катушку (англ., coil - катушка).

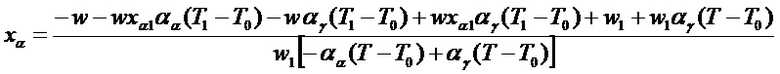

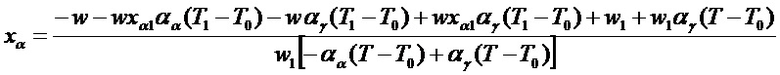

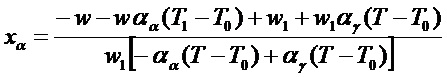

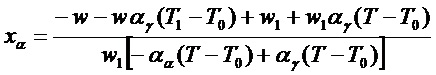

Зная температуры и ширины в по меньшей мере в двух местах полосы до и после охлаждения в предположении полностью аустенитного начального состояния и коэффициентов линейного расширения для феррита и аустенита, можно определить долю

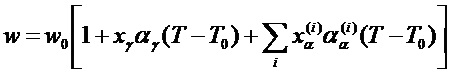

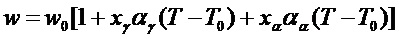

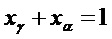

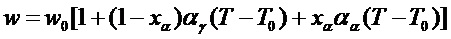

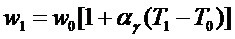

Ширина w стальной полосы в зависимости от температуры Т задается посредством w=w0[1+α(Т-Т0)], причем w0 соответствует ширине стальной полосы при опорной температуре Т0, типично равной 20°С, и α является линейным коэффициентом температурного расширения. Конечно, вместо линейного подхода, может также быть использован полиномиальный подход более высокого порядка.

Так как аустенитная фаза γ имеет коэффициент

Предполагая далее, что только ферритная фаза α (обычно феррит) присутствует при охлаждении в стальной полосе, предыдущее выражение упрощается до

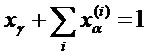

Известно также, что сумма аустенитной фазы и всех ферритных фаз всегда составляет 1, т.е.

Если имеется только ферритная фаза, то справедливо

Поэтому для случая только с ферритной фазой справедливо

Таким образом, для доли ферритной фазы справедливо

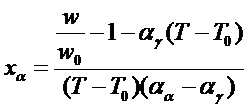

Ширина w1 стальной полосы при температуре T1 при аустенитной прокатке определяется посредством

причем

Посредством объединения двух последних уравнений получаем

Конкретно, для w1 = 1,8 м,

http://www.memory-

metalle.de/html/03_knowhow/PDF/MM_04_properties_d.pdf) и

http://www.attempo.com/Daten/Kernmaterialien.pdf)

из последнего уравнения при Т=400°С и ширине w=1,7923 м получается доля ферритной фазы

Фиг. 2 показывает дополнительный вид сбоку задней части другого стана горячей прокатки для получения стальной полосы 2. Здесь символически показаны измеренные значения Т1 и Т температуры первого и второго устройств 4а и 4b измерения температуры, а также измеренные значений w1 и w ширины первого и второго устройств 5a и 5b измерения ширины. Измеренные значения Τ1, Т, w1 и w обрабатываются в вычислительном блоке 9, причем с учетом других физических параметров стали определяется фактическое значение доли

Фиг. 3 показывает в качестве примера схематичное представление регулирования температуры в так называемой линии непрерывного отжига для получения холоднокатаной полосы из TRIP- стали. Во входной зоне установки измеряются ширина w1 и температура Т1 находящейся в начальном состоянии А стальной полосы 2. Это осуществляется с помощью первого устройства 5а измерения ширины и первого устройства 4а измерения температуры. В начальном состоянии А стальная полоса 2 содержит ферритные и перлитные фазные компоненты. Затем стальная полоса 2 вводится в выполненный в виде линии отжига участок 15 нагрева, в котором стальная полоса 2 нагревается. На участке 15 нагрева стальная полоса нагревается с помощью множества расположенных по продольной протяженности участка нагрева горелок 16, за счет чего ферритные компоненты структуры частично превращаются в аустенитную структуру. Во время отжига стальная полоса находится в промежуточном состоянии В, которое характеризуется сосуществованием ферритных и аустенитных фаз. Температура отжига устанавливается при определенной скорости прохода через линию непрерывного отжига таким образом, что фактическая доля аустенита в стальной полосе перед охлаждением по возможности точно соответствует заданной величине. В конце участка 15 нагрева, ширина w и температура Т находящейся в промежуточном состоянии B стальной полосы 2 вновь измеряются; это осуществляется с помощью второго устройства 5b измерения ширины и второго устройства 4b измерения температуры. Фактическая доля аустенита в соответствии со способом определения доли

Хотя изобретение было детально проиллюстрировано и описано посредством предпочтительных примеров выполнения, настоящее изобретение не ограничено раскрытыми примерами, и другие варианты могут быть получены специалистом на этой основе без отклонения от объема защиты настоящего изобретения.

Перечень ссылочных позиций

1 прокатная клеть

2 стальная лента

3 устройство намотки

4 устройство измерения температуры

4а, 4b, 4с первое, второе и третье устройство измерения температуры

5 устройство измерения ширины

5а, 5b, 5с первое, второе и третье устройство измерения ширины

6 участок охлаждения

7 охлаждающая форсунка

8 исполнительное устройство

9 вычислительный блок

11 устройство регулирования

12 блок вывода

14 центробежный насос

15 участок нагрева

16 горелка

α коэффициент линейного теплового расширения

Т температура

u регулирующее воздействие

w ширина

х доля фазы

А начальное состояние: феррит и перлит

В промежуточное состояние: докритическая область (сосуществование феррита и аустенита)

С конечное состояние: феррит, бейнит, мартенсит и остаточный аустенит

Изобретение относится к области металлургии. Для быстрого определения доли ферритной фазы в стальной полосе (2) в режиме онлайн способ содержит следующие этапы: измерение ширины w1 и температуры T1 стальной полосы (2), причем стальная полоса (2) во время измерений имеет долю

1. Способ определения доли

- измерения ширины w1 и температуры T1 стальной полосы (2), причем стальная полоса (2) во время измерений имеет долю

- нагрева стальной полосы (2), причем в стальной полосе (2) при нагреве по меньшей мере частично происходит фазовое превращение

- измерения ширины w и температуры T по меньшей мере частично превращенной стальной полосы (2),

- определения доли

причем

w1 - ширина стальной полосы (2) перед по меньшей мере частичным превращением,

Т1 - температура стальной полосы (2) перед по меньшей мере частичным превращением,

- доля ферритной фазы в стальной полосе (2) перед по меньшей мере частичным превращением,

- доля ферритной фазы в стальной полосе (2) перед по меньшей мере частичным превращением,

w - ширина стальной полосы (2) после по меньшей мере частичного превращения,

Т - температура стальной полосы (2) после по меньшей мере частичного превращения,

Т0 - эталонная температура, 20°С,

2. Способ определения доли

- измерения ширины w1 и температуры T1 стальной полосы (2), причем стальная полоса (2) во время измерений имеет долю

- охлаждения стальной полосы (2), причем в стальной полосе (2) при охлаждении по меньшей мере частично происходит фазовое превращение из аустенитного состояния γ в ферритное состояние α,

- измерения ширины w и температуры T по меньшей мере частично превращенной стальной полосы (2);

- определения доли

причем

w1 - ширина стальной полосы (2) перед по меньшей мере частичным превращением,

Т1 - температура стальной полосы (2) перед по меньшей мере частичным превращением,

- доля ферритной фазы в стальной полосе (2) перед по меньшей мере частичным превращением,

- доля ферритной фазы в стальной полосе (2) перед по меньшей мере частичным превращением,

w - ширина стальной полосы (2) после по меньшей мере частичного превращения,

Т - температура стальной полосы (2) после по меньшей мере частичного превращения,

Т0 - эталонная температура, 20°С,

3. Способ по п. 1, отличающийся тем, что осуществляют определение доли

- измерения ширины w1 и температуры T1 стальной полосы (2), причем стальная полоса (2) во время измерений полностью находится в ферритном состоянии с

- нагрева стальной полосы (2), причем в стальной полосе (2) по меньшей мере частично происходит фазовое превращение

- измерения ширины w и температуры T по меньшей мере частично превращенной стальной полосы (2);

- определения доли

4. Способ по п. 2, отличающийся тем, что стальную полосу (2) перед, предпочтительно непосредственно перед, измерением ширины w1 и температуры Т1 охлаждают на участке охлаждения.

5. Способ по п. 1 или 2, отличающийся тем, что измерение ширины w и температуры Т по меньшей мере частично превращенной стальной полосы (2) осуществляют во время или после отжига.

6. Способ по п. 5, отличающийся тем, что длительность отжига и/или температуру отжига при отжиге устанавливают в зависимости от доли

7. Способ по п. 6, отличающийся тем, что длительность отжига и/или температуру отжига при отжиге устанавливают управляемым или регулируемым образом.

8. Способ по п. 2, отличающийся тем, что осуществляют определение доли

- измерения ширины w1 и температуры T1 стальной полосы (2), причем стальная полоса (2) во время измерений полностью находится в аустенитном состоянии с

- охлаждения стальной полосы (2), причем в стальной полосе (2) по меньшей мере частично происходит фазовое превращение из аустенитного состояния γ в ферритное состояние α,

- измерения ширины w и температуры T по меньшей мере частично превращенной стальной полосы (2),

- определения доли

9. Способ по п. 2 или 8, отличающийся тем, что стальную полосу (2) перед, предпочтительно непосредственно перед, измерением ширины w1 и температуры Т1 подвергают горячей прокатке.

10. Способ по п. 2 или 8, отличающийся тем, что измерение ширины w и температуры Т по меньшей мере частично превращенной стальной полосы (2) осуществляют во время или после охлаждения на участке (6) охлаждения.

11. Способ по п. 10, отличающийся тем, что охлаждение регулируют в зависимости от доли

12. Способ по п. 11, отличающийся тем, что длительность охлаждения и/или интенсивность охлаждения при охлаждении устанавливают управляемым или регулируемым образом.

13. Устройство для определения доли

- первое устройство (4а) измерения температуры для измерения T1 и первое устройство (5а) измерения ширины для измерения w1,

- второе устройство (5а) измерения температуры для измерения T и второе устройство (5b) измерения ширины для измерения w, причем первое устройство (4a) измерения температуры и первое устройство (5a) измерения ширины размещены перед участком нагрева, а второе устройство (4b) измерения температуры и второе устройство (5b) измерения ширины размещены после него, и

- вычислительный блок (9) для определения доли ферритной фазы по формуле:

w1 - ширина стальной полосы (2) перед по меньшей мере частичным превращением,

Т1 - температура стальной полосы (2) перед по меньшей мере частичным превращением,

- доля ферритной фазы в стальной полосе (2) перед по меньшей мере частичным превращением,

- доля ферритной фазы в стальной полосе (2) перед по меньшей мере частичным превращением,

w - ширина стальной полосы (2) после по меньшей мере частичного превращения,

Т - температура стальной полосы (2) после по меньшей мере частичного превращения,

Т0 - эталонная температура, 20°С,

причем вычислительный блок (9) сигнально-технически соединен с первым устройством (4a) измерения температуры, первым устройством (5a) измерения ширины, вторым устройством (4b) измерения температуры и вторым устройством (5b) измерения ширины.

14. Устройство по п. 13, в котором участок (15) нагрева содержит нагревательный элемент с исполнительным устройством (8), причем вычислительный блок (9) сигнально-технически соединен с исполнительным устройством (8), так что доля ферритной фазы может устанавливаться.

15. Устройство по п. 14, в котором между вычислительным блоком (9) и исполнительным устройством (8) размещено устройство управления или устройство (11) регулирования, причем устройство (11) управления или регулирования сигнально-технически соединено с вычислительным блоком (9) и исполнительным устройством (8).

16. Устройство для определения доли

- первое устройство (4а) измерения температуры для измерения T1 и первое устройство (5а) измерения ширины для измерения w1,

- второе устройство (5а) измерения температуры для измерения T и второе устройство (5b) измерения ширины для измерения w, причем первое устройство (4a) измерения температуры и первое устройство (5a) измерения ширины размещены перед участком охлаждения полосы, а второе устройство (4b) измерения температуры и второе устройство (5b) измерения ширины размещены после него, и

- вычислительный блок (9) для определения доли ферритной фазы по формуле:

w1 - ширина стальной полосы (2) перед по меньшей мере частичным превращением,

Т1 - температура стальной полосы (2) перед по меньшей мере частичным превращением,

- доля ферритной фазы в стальной полосе (2) перед по меньшей мере частичным превращением,

- доля ферритной фазы в стальной полосе (2) перед по меньшей мере частичным превращением,

w - ширина стальной полосы (2) после по меньшей мере частичного превращения,

Т - температура стальной полосы (2) после по меньшей мере частичного превращения,

Т0 - эталонная температура, 20°С,

причем вычислительный блок (9) сигнально-технически соединен с первым устройством (4a) измерения температуры, первым устройством (5a) измерения ширины, вторым устройством (4b) измерения температуры и вторым устройством (5b) измерения ширины.

17. Устройство по п. 16, в котором участок (6) охлаждения полосы содержит по меньшей мере одну охлаждающую форсунку (7) с исполнительным устройством (8), причем вычислительный блок (9) сигнально-технически соединен с исполнительным устройством (8), так что доля ферритной фазы может устанавливаться.

18. Устройство по п. 17, в котором между вычислительным блоком (9) и исполнительным устройством (8) размещено устройство управления или устройство (11) регулирования, причем устройство (11) управления или регулирования сигнально-технически соединено с вычислительным блоком (9) и исполнительным устройством (8).

| US 669626 B2, 20.01.2004 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ В ИЗДЕЛИИ | 1993 |

|

RU2064672C1 |

| МЕТОД УПРАВЛЕНИЯ ОСТЫВАНИЕМ СТАЛЬНОГО ЛИСТА | 2005 |

|

RU2363740C2 |

| ФЕРРИТОМЕТР | 1999 |

|

RU2150121C1 |

| US 6686735 B2, 03.02.2004 | |||

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОПЕРЛИТНОЙ СТАЛИ | 1992 |

|

RU2060846C1 |

Авторы

Даты

2019-02-06—Публикация

2014-04-04—Подача