Область техники, к которой относится изобретение

Настоящее изобретение относится к способу контроля температуры стального листа в процессе остывания при изготовлении стального листа.

Уровень техники

При изготовлении стального листа в процессе горячей прокатки окончательный прокатанный стальной лист подвергался остыванию до заранее определенной температуры системой охлаждения, предусмотренной между станом чистовой прокатки и лентоукладчиком, и затем наматывался лентоукладчиком.

В процессе горячей прокатки стального листа способ остывания посредством такой системы охлаждения (например, наличие зоны холодного воздуха для удерживания листа при промежуточных температурах в середине зоны охлаждения, планирование температуры прекращения остывания, температуры сматывания полосы в рулон и т.д.) становится важным фактором в выборе механических характеристик стального листа.

Кроме того, в случае холоднокатаного стального листа в процессе отжига, выполняемого после холодной прокатки, способ остывания в системе охлаждения после удерживания в нагревательной печи (скорость остывания и температура прекращения остывания) также становится важным фактором в выборе механических характеристик стального листа.

Такое охлаждение управляется посредством операционных водяных кранов или газовых кранов системы охлаждения, определяющих опрыскивание поверхности стального листа водой или газом. В этом случае используется основное уравнение теплообмена, основанное на коэффициенте теплообмена и удельной теплоемкости, и толщина листа, ширина листа, скорость прохождения, температура на входе, заданная температура прекращения остывания и другие входные данные обрабатываются, чтобы определить число работающих кранов.

Тем не менее очень трудно точно управлять температурой образца и температурой прекращения остывания, которые соответствуют изменениям во входных условиях для каждого сматываемого листа и внутри сматываемого листа.

В качестве метода управления, улучшающего температурную точность, японская патентная публикация (A) No.7-214132 описывает метод управления ВКЛЮЧЕНИЕМ/ВЫКЛЮЧЕНИЕМ кранов, когда прогнозная температура отклоняется от действительной. Кроме того, японская патентная публикация (A) No.59-7414 описывает технологию установки измерительной системы температуры и результата перехода во время остывания и контроля результата остывания, основанного на реальных данных.

С другой стороны, в качестве технологии, имеющей целью улучшение точности прогнозных температур, японская патентная публикация (A) No.9-267113 описывает метод управления, который оценивает коэффициент теплообмена, основанный на реальных значениях температуры завершения, промежуточной температуры, температуры сматывания полосы в рулон и т.п., в то время, как японская патентная публикация (A) No.2000-317513 описывает способ управления, который оценивает коэффициент теплообмена в водяном охлаждении, при переходном состоянии к ядерному кипению и пленочному кипению.

Однако все эти решения относятся к коэффициенту теплообмена.

Кроме того, с одной стороны, оценки количества тепла, созданного материалами, не являются достаточно прогрессивным решением. Это также становится причиной уменьшения точности температурных прогнозов.

Японская патентная публикация (A) No.4-274812 описывает способ, который прогнозирует величину теплоты перехода, используя фракцию перехода, обнаруженную измерительным прибором, присоединенным к системе охлаждения, в то время, как японская патентная публикация (A) No.8-103809 описывает, подобно способу получения быстрого получения теплоты перехода, способ, который использует модель прогнозирования процесса перехода для прогнозирования фракции перехода путем вычислений и оценки теплоты перехода.

Однако при помощи этих способов невозможно учитывать зависимость удельной теплоемкости от фракции перехода и невозможно точно оценивать теплоту, исходящую от стального листа.

В связи с этим в отчете Nippon Steel Tech., No.67, (1995), 49 (М.Суехиро и др.) и ISIJ Int., Vol.32, No.3, (1992), 433 (М.Суехиро и др.) для оценки зависимости температуры от удельной теплоемкости в дополнение к теплоте перехода вводится удельная теплоемкость ферритной фазы, разделяемая на удельную теплоемкость магнитного перехода и удельную теплоемкость без магнитного перехода и влияния фракции перехода на удельную теплоемкость магнитного перехода.

Однако эта идея основана на разделении удельной теплоемкости во фракции перехода, поэтому удельная теплоемкость аустенитной фазы не учитывается. Точность прогноза температуры в начале перехода и в диапазоне высоких температур уменьшается при уменьшении температуры, и оценка удельной теплоемкости магнитного перехода очень трудноосуществима.

Раскрытие изобретения

Задача настоящего изобретения - решить существующие традиционные проблемы и предложить способ управления остыванием стального листа, отличающийся тем, что осуществляется постоянный контроль температуры прекращения остывания в процессе остывания, начиная с Аe3 или более высокой температуры стального листа, способ, во время которого для предсказания температуры используется динамическая теплоемкость.

В настоящем изобретении термин «динамическая энтальпия» отличается от значения энтальпии при низких скоростях остывания (или маленькой скорости изменения температуры), то есть при условиях, бесконечно близких к состоянию равновесия, действительно измеряемого при использовании дифференциального теплового анализатора и подобных устройств (например, значения, описанного в справочнике «Физические константы некоторых сталей промышленного производства при повышенных температурах» (1953), Британская исследовательская ассоциация чугуна и стали), и означает «энтальпия с сильной зависимостью от скорости остывания» при высоких скоростях остывания (от 10 до несколько сотен °С/с), рассматриваемых на поточных линиях стального листа.

Далее, в настоящем изобретении «динамическая удельная теплоемкость» отличается от значения удельной теплоемкости при низких скоростях остывания (или маленькой скорости изменения температуры), то есть при условиях, бесконечно близких к состоянию равновесия, действительно измеряемого при использовании дифференциального теплового анализатора и подобных устройств (например, значения описанного в справочнике «Физические константы некоторых сталей промышленного производства при повышенных температурах» (1953), Британская исследовательская ассоциация чугуна и стали), и означает «удельная теплоемкость с сильной зависимостью от скорости остывания» при высоких скоростях остывания (от 10 до несколько сотен °С/с), рассматриваемых на поточных линиях стального листа.

Авторы настоящего изобретения занимались глубокими исследованиями зависимости удельной теплоемкости фракции перехода с целью улучшить точность модели прогнозирования температуры, используемой при систематическом контроле температуры прекращения остывания в процессе остывания, начиная от температуры Aе3 или более высокой температуры.

В результате они обнаружили, что при скорости остывания, используемой в реальных процессах производства стального листа, происходит задержка в переходе, так что фазовая фракция значительно отличается от фазовой фракции в состоянии равновесия, и что в модели прогнозирования температуры, используемой в производстве стального листа, необходимо использовать не значение удельной теплоемкости, полученной из экспериментов в состоянии равновесия, но динамическую удельную теплоемкость, которая учитывает задержки в преобразовании.

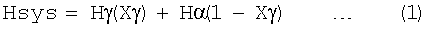

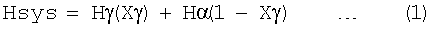

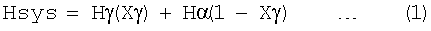

Поэтому исследователи интенсивно изучали способ точного нахождения динамической удельной теплоемкости и в результате обнаружили, что идея разделения удельной теплоемкости на обычную теплоемкость перехода и магнитную удельную теплоемкость перехода во фракции перехода ограничена в точности вычислений и что, получая динамическую энтальпию, определенную формулой (1) через обычную энтальпию и остаточную фракцию аустенитной фазы и ферритной фазы, определяя ее градиент как динамическую удельную теплоемкость и применяя ее как удельную теплоемкость традиционной модели прогнозирования температуры, становится возможным высокоточный прогноз температуры за короткий промежуток времени.

Авторы осуществили настоящее изобретение на основе этого открытия.

Изобретение согласно пункту 1, сделанное для разрешения вышеупомянутых проблем, представляет собой способ управления остыванием стального листа, отличающийся систематическим контролем конечной температуры остывания, начиная от температуры Aе3 или более высокой температуры, способ, во время которого повторяются этапы: предварительного получения энтальпий (Нγ и Нα) аустенитной фазы и ферритной фазы соответственно при некоторых температурах; получения динамической энтальпии (Hsys), определенной формулой (1) с остаточной аустенитной фракцией (Хγ) в соответствии с заданным профилем распределения температур; прогнозирования температуры посредством использования градиента указанной динамической энтальпии относительно температуры как динамической удельной теплоемкости; и систематического контроля остывания стального листа

Кроме того, изобретение согласно пункту 2 - это вышеупомянутое изобретение, отличающееся тем, что заданной температурной модели предусматривается скорость остывания от 10 до 300°С/с в области от 1/3 и выше.

Изобретение по пункту 3 - это вышеупомянутые изобретения, отличающиеся тем, что в качестве энтальпий (Нγ и Нα) аустенитной фазы и ферритной фазы для стали используются значения для чистого железа.

Изобретение по пункту 4 представляет собой предыдущие изобретения, отличающиеся использованием прогноза остаточной фракции (Хγ) с помощью кривой перехода, предварительно полученной для ингредиентов стали и заданной температурной модели.

Кроме того, изобретение по пункту 5 отличается использованием прогноза остаточной фракции (Хγ), используя модель прогнозирования перехода, которая моделирует процесс перехода материала.

Кроме того, изобретение по пункту 6, отличающееся систематическим контролем промежуточной температуры охлаждения и температуры сматывания полосы в рулон в процессе остывания после горячей прокатки, во время которого осуществляется контроль прогнозной температуры с использованием указанной динамической удельной теплоемкости.

Кроме того, изобретение по пункту 7, отличающееся систематическим контролем температуры прекращения остывания в процессе отжига после холодной прокатки, во время которого осуществляется контроль прогнозной температуры с использованием указанной динамической удельной теплоемкости.

Сталь, отличающаяся тем, что она содержит, в массовых процентах,

углерод С: 0,30% или менее

кремний Si: 2,0% или менее

алюминий Аl: 2,0% или менее

марганец Мn: 0,1%-0,8%,

фосфор Р: 0,2% или менее

сера S: 0,0005%-0,02%, и

азот N: 0,02% или менее

и имеет баланс железа и неизвлекаемых примесей.

Кроме того, указанная сталь может содержать один или более из:

титан Ti: 0,01%-0,20%, и

ниобий Nb: 0,01%-0,10%,

и, более того, может содержать один или более из

кальций Са, магний Mg, цирконий Zr и редкоземельные металлы в количестве 0,0005%-0,02%.

Кроме того, указанная сталь может содержать один или более из

медь Cu: 0,04%-1,4%.

никель Ni: 0,02%-0,8%,

молибден Мо: 0,02%-0,5%,

ванадий V: 0,02%-0,1%,

хром Cr: 0,02%-1,0%, и

Бор В: 0,0003%-0,0010%.

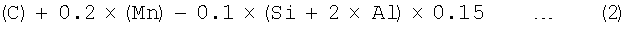

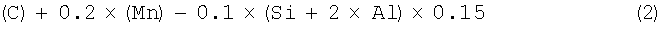

Кроме того, сталь может содержать, в массовом проценте, углерод С, марганец Мn, кремний Si и алюминий Аl, удовлетворящие условию (2):

В соответствии с настоящим изобретением при систематическом контроле температуры прекращения остывания в процессе остывания, начиная от температуры Aе3 или ниже, с помощью увеличения точности модели прогнозирования температуры имеется возможность улучшить точность контроля температуры стального листа и температуры прекращения остывания в процессе остывания, и стальной лист может быть изготовлен так, как намечено.

Краткое описание чертежей

Фиг.1 - энтальпии (Нα и Нγ) ферритной (α) фазы и аустенитной (γ) фазы в чистом железе.

Фиг.2 - обычная удельная теплоемкость и динамическая удельная теплоемкость стали А.

Фиг.3 - обычная удельная теплоемкость и динамическая удельная теплоемкость стали В.

Фиг.4 - обычная удельная теплоемкость и динамическая удельная теплоемкость стали С.

Фиг.5 - обычная удельная теплоемкость и динамическая удельная теплоемкость стали D.

Фиг.6 - обычная удельная теплоемкость и динамическая удельная теплоемкость стали Е.

Фиг.7 - обычная удельная теплоемкость и динамическая удельная теплоемкость стали F.

Фиг.8 - обычная удельная теплоемкость и динамическая удельная теплоемкость стали G.

Фиг.9 - обычная удельная теплоемкость и динамическая удельная теплоемкость стали Н.

Осуществление изобретения

Настоящее изобретение позволяет контролировать температуру прекращения остывания в процессе остывания от температуры Aе3 или выше, в этот период времени оно подготавливает модель прогнозирования температуры, соответствующую задержке в переходе, возникающей из-за высокой скорости охлаждения в процессе изготовления стального листа, повышает точность температурного прогноза и достигает улучшения точности управления остыванием. Ниже отличительные составные требования настоящего изобретения будут объяснены подробно.

Обычная удельная теплоемкость может быть определена измерением теплоотдачи от стального листа, соответствующей уменьшению температуры в условиях, близких к состоянию равновесия, где скорость остывания очень мала, и распределением теплоотдачи по температурам, но при высокой скорости остывания трудно точно измерить теплоотдачу из экспериментов со стальным листом, поэтому невозможно экспериментально найти удельную теплоемкость при высоких скоростях остывания (динамическую удельную теплоемкость).

Изобретатели предприняли глубокие исследования способа для точного прогнозирования удельной теплоемкости при высоких скоростях остывания и в результате обнаружили, что, если использовать способ вычислений, показанный ниже, возможно выводить удельную теплоемкость при высоких скоростях остывания (динамическую удельную теплоемкость).

В качестве способа вывода указанной динамической удельной теплоемкости авторы создали способ оценки энтальпии смешанного структурного состояния в середине перехода, где фракция перехода динамически изменяется вследствие высокой скорости остывания как динамическая энтальпия, определенная формулой (1), и определяет градиент этой динамической энтальпии по температуре как динамическую удельную теплоемкость.

В таком случае градиент динамической энтальпии по температуре может быть найден дифференцированием динамической энтальпии по температуре или как ΔHsys/ΔТ, используя изменение (ΔHsys) динамической энтальпии и маленькие изменения (ΔТ) температуры.

Однако, если ΔТ становится слишком большим, динамическая удельная теплоемкость при каждом значении температуры будет значительно отличаться от действительного значения, и хорошие по точности прогнозы температуры не будут возможны, поэтому ΔТ предпочтительно выбирается равной 50°С или меньше.

Настоящее изобретение, в особенности, представляет интерес для условий, где задержка перехода велика. По этой причине настоящее изобретение может значительно улучшить точность прогнозирования температуры в заданной температурной модели с высокой скоростью остывания. Чтобы достичь значительного эффекта, по самой меньшей мере, скорость остывания 10°С/с в области 1/3 от заданного диапазона температур.

С другой стороны, если скорость остывания превышает 300°С/с, то даже если прогнозирование температуры улучшено, контролируемость остывания существенно не улучшается из-за предела скорости реакции в средствах охлаждения, поэтому верхний предел скорости остывания выбран равным 300°С/с. В частности, для достижения хороших результатов предпочтительной является скорость остывания 20°С/сек или выше.

Заметьте, что применение настоящего изобретения к заданным температурным моделям, где область со скоростью остывания, равной 10°С/с или меньше, достигает 2/3 или более, ведет к уменьшению эффекта изобретения. Но он никогда не станет худшим, чем нынешняя точность прогнозирования.

Один из наиболее важных аспектов настоящего изобретения - это способ получения динамической энтальпии смешанной структуры в середине перехода.

Изобретатели провели повторное тщательное исследование и обнаружили, что динамическая энтальпия смешанной структуры в середине процесса перехода может быть приблизительно подсчитана как взвешенное распределение отдельных энтальпий (Нγ и Нα) аустенитной фазы и ферритной фазы, составляющих смешанную структуру, величина (Хγ) остаточной фракции получается из заданной температурной истории, и вывели формулу (1):

Один из наиболее важных аспектов настоящего изобретения - это способ получения отдельных энтальпий аустенитной фазы и ферритной фазы, используемых для определения вышеупомянутой динамической энтальпии.

Авторы предприняли всестороннее исследование и в результате обнаружили, что температурная зависимость энтальпии от отдельных фаз не сильно зависит от составляющих и далее обнаружили, что можно получить достаточно точную энтропию структуры, используя энтальпии аустенитной фазы и ферритной фазы в чистом железе.

Кроме того, больше нет необходимости вычислять индивидуальные энтропии для каждого листа, поэтому возможны вычисления с большой эффективностью.

Кроме того, для отдельных энтальпий можно использовать значения, найденные экспериментально, например значения, описанные в справочнике «Физические константы некоторых сталей промышленного производства при повышенных температурах» (1953), (Британская исследовательская ассоциация чугуна и стали). Но, например, можно также использовать результаты, вычисленные программой Thermo-Calc (Б.Сундман: Anales de fisica 36В, (1990), р.69) (см. фиг.1).

При таких условиях, при нахождении энтальпий отдельных фаз, даже если не использовать значения для чистого железа, использование значений, достигнутых некоторыми специальными компонентами для вычисления динамических удельных теплоемкостей различных сталей и различных листов, находится в пределах объема настоящего изобретения.

С другой стороны, фракция перехода относительно заданной температурной модели может быть вычислена на основании измеренных значений, действительно полученных измерительным прибором фракции перехода, присоединенным к линии, но также можно найти изменения фракции перехода для ингредиентов и заданной температурной модели заблаговременно путем экспериментов и т.п., создать таблицу для ингредиентов и заданных температурных моделей и использовать ее и также можно создать математическую формулу, имеющую ингредиенты и заданные температурные модели как функции, и использовать указанную формулу.

Кроме того, для прогнозирования заблаговременно можно использовать вычислительную модель прогнозирования перехода, способную прогнозировать структуру перехода для температурной модели при высокой скорости остывания. В качестве вычислительной модели прогнозирования перехода можно использовать модель, описанную Суехиро и др., Железо и сталь, vol.73, No.8, (1987), 111.

Настоящее изобретение является способом рассмотрения задержки перехода при остывании из аустенитной фазы, для получения динамической удельной теплоемкости и, тем самым, улучшения точности прогноза модели прогнозирования температуры, используемой для управления остыванием. Поскольку остывание происходит из аустенитной фазы, способ остывания может использовать газ и воду. Кроме того, изобретение может быть применено к любым процессам контроля промежуточной температуры удержания и температуры сматывания полосы в рулон при остывании после горячей прокатки и контроля температуры прекращения остывания в процессе отжига.

Далее будут обсуждаться причины ограничения ингредиентов стального листа в настоящем изобретении.

Углерод С является элементом, влияющим на обрабатываемость стали. Если его содержание становится большим, обрабатываемость уменьшается. В частности, если содержание углерода превышает 0,30%, то формируются карбиды (перлит и цементит), вредные для прокатных свойств, поэтому содержание углерода должно быть 0,30% или меньше. Кроме того, с увеличением содержания углерода увеличивается задержка перехода, поэтому при использовании обычной удельной теплоемкости точность прогнозирования температуры будет падать и эффективность использования динамической удельной теплоемкости будет возрастать.

Кремний Si является элементом, эффективным для подавления вредных карбидов, увеличивающим ферритную фракцию и улучшающим растяжение, это элемент, положительно влияющий на прочность, посредством укрепления прочности на разрыв. Следовательно, добавление кремния является предпочтительным, но при увеличении количества кремния падает химическая обратимость, ухудшается точечная свариваемость, поэтому 2,0% является верхним пределом.

Кроме того, с увеличением содержания кремния уменьшается задержка перехода, поэтому даже при использовании обычной удельной теплоемкости точность прогнозирования температуры возрастает и эффективность использования динамической удельной теплоемкости падает.

Алюминий Al, как и кремний Si, является элементом, эффективным для подавления формирования вредных карбидов, увеличивая ферритную фракцию и улучшая растяжение. В частности, алюминий является необходимым элементом для достижения как ковкости, так и химической обратимости. Алюминий Al, в прошлом, требовался для раскисления и обычно добавлялся в количествах 0,01%-0,07%.

Изобретатели предприняли тщательные исследования и в результате обнаружили, что, добавляя в больших количествах алюминий Al и в малых количествах кремний Si, можно улучшить химическую обратимость, не вызывая ухудшения ковкости.

Тем не менее, если добавленное количество увеличивается, не только закончится улучшение ковкости, достигнув насыщения, но также падает обратимость и ухудшается точечная свариваемость, поэтому 2,0% - это верхний предел. В частности, в суровых условиях химической конверсионной обработки предпочтительно 1,0% является верхним пределом.

Кроме того, с увеличением содержания кремния уменьшается задержка перехода, поэтому даже при использовании обычной удельной теплоемкости точность прогнозирования температуры возрастает и эффективность использования динамической удельной теплоемкости падает.

Марганец Mn является элементом, необходимым для обеспечения прочности. Даже по минимуму, необходима добавка 0,1%. Однако при добавлении большого количества легко происходит сегрегация (неоднородность химического состава сплава), как на микро-, так и на макроуровнях. Это улучшает прокатные свойства. Поэтому 5,0% марганца является верхним пределом. Кроме того, с увеличением содержания марганца Mn увеличивается задержка перехода, поэтому при использовании обычной удельной теплоемкости точность прогнозирования температуры будет падать и эффективность использования динамической удельной теплоемкости будет возрастать.

Фосфор Р является элементом, который увеличивает прочность стального листа, и элементом, который улучшает коррозионную стойкость при одновременном добавлении меди Cu, но если добавленное количество велико, то фосфор является элементом, который ухудшает свариваемость, обрабатываемость и ударную вязкость. Поэтому содержание фосфора делают равным 0,2% или менее. Когда коррозионная стойкость не является конкретной целью, делается акцент на обрабатываемость и содержание фосфора делают равным 0,03% или менее.

Сера S является элементом, который образует сульфиды, такие как MnS и подобные, формирует начальные точки для трещин и ухудшает прокатные свойства. Поэтому содержание серы делают равным 0,02% или менее. Однако при попытках уменьшить содержание серы до уровня меньше 0,0005% стоимость изделия становится слишком высокой, поэтому содержание серы устанавливают в 0,0005% или более.

Азот N при добавлении в больших количествах вызывает быстрое старение, вызывает появление узора с прожилками, называемого линиями сдвига, вызывает ухудшение обрабатываемости и в дополнение портит внешний вид. Если содержание азота превышает 0,02% этот эффект становится очевидным, поэтому содержание азота делают равным 0,02% или менее.

Титан Ti и ниобий Nb образуют карбиды и эффективно увеличивают прочность. Они способствуют большей однородности прочности и улучшают прокатные свойства. Для того чтобы эффективно достичь этих свойств, необходима добавка ниобия и титана как минимум 0,01%.

Однако при чрезмерной добавке этих элементов дисперсионное твердение вызывает ухудшение ковкости, поэтому верхний предел для титана равен 0,20% и для ниобия - 0,10%. Эти элементы эффективно действуют как при добавке по отдельности, так и при добавке вместе.

Кальций Са, магний Mg, цирконий Zr и редкоземельные металлы контролируют формы сульфидных включений и улучшают прокатные свойства. Чтобы эффектно осуществлять это, необходимо добавить один или более компонентов в количестве 0,0005% или более. С другой стороны, добавление больших количеств, наоборот, ухудшает чистоту стали и ухудшает прокатные свойства и ковкость. Поэтому верхний предел кальция, магния, циркония и радиоактивных металлов делают равным 0,02%.

Медь Cu является элементом, улучшающим коррозионную стойкость при составной добавке вместе с фосфором Р. Чтобы достичь этого эффекта, предпочтительно добавлять 0,04% или более. Однако добавка большого количества меди увеличивает прокаливаемость и снижает ковкость, поэтому верхний предел устанавливают равным 1,4%.

Никель Ni является необходимым элементом для предотвращения горячих трещин при добавлении вместе с медью Cu. Чтобы достичь эффекта, предпочтительно добавлять 0,02% или более. Однако добавка большого количества никеля, как и в случае меди, увеличивает прокаливаемость и снижает ковкость, поэтому верхний предел устанавливают равным 0,8%.

Молибден Мо является элементом, эффективным для предотвращения формирования цементита и улучшения прокатных характеристик. Для достижения этого эффекта необходимо добавлять 0,02% молибдена или более. Однако молибден также увеличивает прокаливаемость, поэтому чрезмерная его добавка вызывает снижение ковкости. Поэтому 0,5% молибдена является верхним пределом.

Ванадий V образует карбиды и вносит вклад в обеспечение прочности. Для достижения этого эффекта необходимо добавлять 0,02% ванадия или более. Однако добавка большого количества ванадия снижает растяжение и увеличивает стоимость, поэтому верхний предел устанавливают равным 0,1%.

Хром Cr, как ванадий V, образует карбиды и вносит вклад в обеспечение прочности. Для достижения этого эффекта необходимо добавлять 0,02% хрома или более. Однако хром является элементом, который увеличивает прокаливаемость, поэтому добавка большого количества хрома должна уменьшать растяжение. Поэтому 1,0% хрома является верхним пределом.

Бор В является элементом, эффективным для упрочнения границ зерна и улучшения сопротивляемости образованию вторичных рабочих трещин, создающих проблемы в стали сверхвысокого напряжения. Для достижения этого эффекта необходимо добавлять 0,0003% бора или более. Однако бор также является элементом, который увеличивает прокаливаемость, поэтому добавка большого количества бора должна уменьшать растяжение. Поэтому 0,001% бора является верхним пределом.

Настоящее изобретение, в особенности, проявляет свои преимущества для сталей с большой задержкой перехода. Для сталей, удовлетворяющих условиям формулы (2), использование больших добавок углерода С и марганца Mn, увеличивающих задержку перехода, и добавок кремния Si и алюминия Al, ускоряющих переход, приводит к значительному увеличению точности прогнозирования температуры с использованием динамической удельной теплоемкости

ПРИМЕРЫ

Далее настоящее изобретение будет объяснено на примерах.

В таблице 1 показаны заданные ингредиенты для сталей марок А - Н, а в таблице 2 показаны заданные температуры (FT) прекращения остывания, заданные температуры (СТ) сматывания полосы в рулон и средние скорости (CR) остывания при горячей прокатке этих сталей.

Кроме того, в таблице 1 показаны значения, полученные из формулы (2), для указанных сталей. Равновесная удельная теплоемкость, с которой производится сравнение, является удельной теплоемкостью, по существу, в равновесном состоянии при малых скоростях остывания, и берется из дифференциального теплового анализа или других подобных источников.

С другой стороны, динамическая удельная теплоемкость находится для отдельных листов, используя значения энтропии (фиг.1) ферритной и аустенитной фазы для чистого железа, найденные программой Thermo-Calc, и для остаточной фракции (Хγ), во время остывания после горячей прокатки, используя вычислительную модель прогнозирования перехода, разработанную Суехиро и др.: Железо и сталь, vol.73, No.8, (1987), 111, и применяя значения имеющихся ингредиентов, температур FT прекращения и скоростей остывания.

Динамическая энтальпия была вычислена, используя формулу (1) для значений температуры, полученных с шагом ΔТ=25°С вычислений, и уменьшение (ΔHsys) энтальпии на каждом шаге делилось на шаг ΔТ=25°С вычислений при каждой температуре.

В качестве примеров вычисления динамической удельной теплоемкости, полученной при условиях, приведенных в таблице 2, и обычной удельной теплоемкости, полученной при обычных условиях равновесия, сравниваются и показаны на фиг.2-9.

Управление остыванием с прогнозированием температуры, используя указанную динамическую удельную теплоемкость, была выполнена для 20-100 листов стали марок А-Е и были измерены доли попаданий температуры СТ листа. Здесь доля попаданий температуры СТ листа является вероятностью разности между предсказанным значением температуры СТ листа (прогнозное значение температуры СТ листа) и заданным значением температуры СТ листа из таблицы 2 (прогнозное СТ - заданное СТ), при использовании соответствующих удельных теплоемкостей, попадающих в диапазон ±30°С.

При использовании динамических удельных теплоемкостей настоящего изобретения для прогнозирования температуры следует понимать, что достигается превосходная точность предсказания температуры по сравнению с точностью предсказания температуры, используя равновесную удельную теплоемкость.

Кроме того, среди указанных марок стали, марки A, D, G и Н (по 20 листов каждая) были подвергнуты горячей прокатке, а затем холодной прокатке и отжигу, а затем измерены на предмет доли попаданий температуры прекращения остывания в процессе отжига.

Здесь доля попаданий температуры СТ листа является вероятностью разности между предсказанным значением температуры прекращения остывания (прогнозное значение температуры прекращения остывания) и заданным значением температуры прекращения остывания из таблицы 3 (прогнозная температура прекращения остывания - заданная температура прекращения остывания), при использовании соответствующих удельных теплоемкостей, попадающих в диапазон ±30°С.

Как показано на фиг.3, при использовании динамических удельных теплоемкостей настоящего изобретения для прогнозирования температуры понятно, что достигается превосходная точность предсказания температуры по сравнению с точностью предсказания температуры, используя равновесную удельную теплоемкость.

Ni:0,l

Промышленная применимость

Как объяснялось выше, в соответствии с настоящим изобретением при систематическом контроле температуры прекращения остывания в процессе остывания, начиная от температуры Ае3 и выше, с помощью увеличения точности модели прогнозирования температуры становится возможным улучшение точности контроля температуры стального листа и температуры прекращения остывания при остывании, и стальной лист может быть изготовлен так, как намечено.

Поэтому настоящее изобретение имеет большую применимость в черной металлургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДАЮЩИМ УСТРОЙСТВОМ В ЛИНИИ ПРОКАТНОГО СТАНА | 2020 |

|

RU2783688C1 |

| ВЫСОКОПРОЧНЫЙ, ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2573455C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2234542C2 |

| Способ производства проката из стали | 2019 |

|

RU2729801C1 |

| ЛИСТ ДВУХФАЗНОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2605014C2 |

| ГОРЯЧЕПРЕССОВАННОЕ СТАЛЬНОЕ ЛИСТОВОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ | 2013 |

|

RU2650233C1 |

| ГОРЯЧЕКАТАНЫЙ, ХОЛОДНОКАТАНЫЙ И ПЛАКИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ УЛУЧШЕННУЮ РАВНОМЕРНУЮ И ЛОКАЛЬНУЮ ПЛАСТИЧНОСТЬ ПРИ ВЫСОКОЙ СКОРОСТИ ДЕФОРМАЦИИ | 2010 |

|

RU2543590C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

Изобретение относится к области изготовления стального листа и контроля температуры листа в процессе остывания. Для увеличения точности модели прогнозирования температуры и контроля температуры стального листа осуществляют систематический контроль температуры охлаждения, начиная от температуры Ае3 или более высокой температуры, во время которого повторяют этапы: предварительное определение энтальпии соответственно аустенитной фазы - Нγ и ферритной фазы - Нα при некоторых температурах, определение динамической энтальпии - Hsys по формуле: Hsys=Hγ(Xγ)+Hα(1-Xγ) с остаточной фракцией аустенита (Хγ) в соответствии с заданной моделью распределения температур, прогнозирование температуры охлаждения посредством использования градиента указанной динамической энтальпии относительно температуры с использованием динамической удельной теплоемкости. 3 н. и 19 з.п. ф-лы, 3 табл., 9 ил.

1. Способ управления охлаждением стального листа, заключающийся в систематическом контроле температуры охлаждения, начиная от температуры Ас3 или более высокой температуры, во время которого повторяют этапы: предварительное определение энтальпии соответственно аустенитной фазы - Hγ и ферритной фазы - Нα при некоторых температурах, определение динамической энтальпии Hsys по формуле: Hsys=Hγ(Xγ)+Hα(1-Xγ) с остаточной фракцией аустенита (Xγ) в соответствии с заданной моделью распределения температур, прогнозирование температуры охлаждения посредством использования градиента указанной динамической энтальпии по температуре как динамическую удельную теплоемкость.

2. Способ по п.1, в котором охлаждение ведут со скоростью от 10°С/с до 300°С/с в области от 1/3 и более заданного диапазона температур.

3. Способ по п.1 или 2, в котором для определения энтальпий аустенитной фазы Hγ и ферритной фазы Hα используют значения чистого железа.

4. Способ по п.1, в котором прогнозирование остаточной фракции аустенита Xγ ведут с помощью данных кривых фазовых переходов, предварительно полученных для ингредиентов стали при заданной температуре.

5. Способ по п.1, в котором прогнозирование остаточной фракции аустенита Xγ ведут, используя модель, на которой моделируют процесс фазовых переходов стали.

6. Способ по п.1, в котором лист выполняют из стали, содержащей, мас.%:

7. Способ по п.6, в котором сталь дополнительно содержит один или более элементов из группы, мас.%: титан 0,01-0,20, ниобий 0,01-0,10.

8. Способ по п.6, в котором сталь дополнительно содержит один или более элементов из группы, мас.%: кальций, магний, цирконий и редкоземельные металлы в количестве 0,0005-0,02.

9. Способ по п.6, в котором сталь дополнительно содержит один или более элементов из группы, мас.%:

10. Способ по п.6, в котором сталь содержит углерод, марганец, кремний и алюминий при соблюдении условия

[(C)+0,2×(Mn)-0,1×(Si+2×Al)]≥0,15.

11. Способ управления охлаждением стального листа, заключающийся в систематическом контроле промежуточной температуры охлаждения и температуры сматывания полосы в рулон в процессе охлаждения после горячей прокатки, во время которого осуществляют контроль прогнозируемой температуры охлаждения с использованием динамической удельной теплоемкости по любому из пп.1-5.

12. Способ по п.11, в котором лист выполняют из стали, содержащей, мас.%:

13. Способ по п.11, в котором сталь дополнительно содержит один или более элементов из группы, мас.%: титан 0,01-0,20, ниобий 0,01-0,10.

14. Способ по п.11, в котором сталь дополнительно содержит один или более элементов из группы, мас.%: кальций, магний, цирконий и редкоземельные металлы в количестве 0,0005-0,02.

15. Способ по п.11, в котором сталь дополнительно содержит один или более элементов из группы, мас.%:

16. Способ по п.11, в котором сталь содержит углерод, марганец, кремний и алюминий при соблюдении условия

[(C)+0,2×(Mn)-0,1×(Si+2×Аl)]≥0,15.

17. Способ управления охлаждением стального листа, заключающийся в систематическом контроле температуры прекращения охлаждения в процессе отжига после холодной прокатки, во время которого осуществляют контроль прогнозируемой температуры охлаждения с использованием динамической удельной теплоемкости по любому из пп.1-5.

18. Способ по п.17, в котором лист выполняют из стали, содержащей, мас.%:

19. Способ по п.17, в котором сталь дополнительно содержит один или более элементов из группы, мас.%: титан 0,01-0,20, ниобий 0,01-0,10.

20. Способ по п.17, в котором сталь дополнительно содержит один или более элементов из группы, мас.%: кальций, магний, цирконий и редкоземельные металлы в количестве 0,0005-0,02.

21. Способ по п.17, в котором сталь дополнительно содержит один или более элементов из группы, мас.%:

22. Способ по п.17, в котором сталь содержит углерод, марганец, кремний и алюминий при соблюдении условия

[(C)+0,2×(Mn)-0,1×(Si+2×Al)]≥0,15.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19963186 А1, 12.07.2001 | |||

| DE 19740691 А1, 18.03.1999 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 1992 |

|

RU2078626C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОХЛАЖДЕНИЯ ПРОКАТА | 2001 |

|

RU2183522C1 |

Авторы

Даты

2009-08-10—Публикация

2005-12-08—Подача