ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка претендует на приоритет по отношению к китайской патентной заявке №202210851313.2, поданной 20 июля 2022 года, которая включена путем ссылки в полном объеме.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к техническим областям выплавки стали и формовки проката, в частности к высокопрочной горячекатаной двутавровой стали для строительства зданий и способу ее изготовления.

УРОВЕНЬ ТЕХНИКИ

С постепенным повышением требований к качеству для отечественных строительных проектов Китай выдвинул более высокие требования к разработке строительных металлоконструкций. Особенно в том, что касается быстровозводимых зданий, Китай вводит одну политику за другой и наращивает усилия по продвижению. Быстровозводимые здания обладают хорошими сейсмическими свойствами, малым весом, высокой скоростью строительства, высокой степенью индустриализации, высокой степенью заводского изготовления компонентов и другими техническими преимуществами. Использование стальной конструкции отвечает неотъемлемым преимуществам заводского изготовления. Срок строительства имеет больше преимуществ по сравнению с традиционным периодом. Компоненты сборных стальных конструкций в основном изготавливаются из стали, которая является экологически чистым строительным материалом, защищающим окружающую среду, и по сравнению с бетоном обладает несравнимыми преимуществами экологически чистой защиты окружающей среды в плане переработки и вторичного использования. Доля быстровозводимых зданий в Китае намного ниже, чем в развитых странах. Поэтому Китай требует, чтобы в соответствии с требованиями применимости, экономичности, безопасности, экологичности и красоты поощрялись инновации в способах строительства, активно развивались сборные бетонные здания и здания из стальных конструкций, постоянно увеличивалась доля сборных зданий в новых зданиях, совершенствовались противопожарные свойства и защита от коррозии, а также технические меры зданий из стальных конструкций, увеличивалось применение горячекатаной двутавровой стали, атмосферостойкой стали и огнестойкой стали, поощряется всестороннее развитие ключевых технологий и смежных отраслей строительства зданий из стальных конструкций.

Горячекатаная двутавровая сталь служит основным материалом строительных конструкций, и к горячекатаной двутавровой стали предъявляются более высокие требования в отношении ее механических свойств, коррозионной стойкости, огнестойкости и конструкционной стабильности при различных условиях эксплуатации. Среди них сопротивление разрыву ламелей стало важным показателем для обеспечения безопасности и структурной устойчивости строительной конструкционной стали. Пластинчатую сталь, устойчивую к разрыву, также называют сталью с Z-свойствами, при которой в основном используется усадка в направлении Z для испытания на растяжение в направлении толщины стальной пластины для оценки сопротивления пластинчатому разрыву. Для стали толщиной более 15 мм обычно требуется проверять устойчивость пластин к разрыву в направлении Z, если в элементе конструкции возникает растяжение или усталостное напряжение вдоль направления толщины пластины. Для обычной строительной конструкционной стали требуется только указатель свойств полки в направлении Z, а указатель свойств стенки в направлении Z вряд ли требуется. Следовательно, для соответствия требованиям, предъявляемым к сталям для сборных зданий и высотных сооружений, Z свойства полок и стенки, которые являются важными показателями превосходной стойкости пластин к разрыву, в то же время соответствуют требованиям.

В патенте CN113564480A описывается тяжелая горячекатаная двутавровая сталь со свойствами в направлении Z и способ ее производства. Горячекатаная двутавровая сталь содержит следующие химические компоненты: С, Si, Mn, Nb, Ti, N, В, Als, остальное - Fe и неизбежные примеси. Способ производства включает следующие этапы: предварительная обработка расплавленного чугуна → конвертерная плавка → очистка продувкой аргоном → процесс Ruhrstahl Heraeus (далее RH) → непрерывное защитное литье заготовки балки → укладка в штабель и медленное охлаждение → прокатка → воздушное охлаждение после прокатки. В настоящем изобретении с помощью разумного дозирования компонентов и управления технологическим процессом, с помощью процесса прокатки без отрыва + универсальной прокатки + воздушного охлаждения после прокатки и режима сочетания изменения фазы + осаждения + измельчения зерна для упрочнения контролируют количество осаждения частиц второй фазы, получают содержание гранулированного бейнита, составляющее после прокатки от 10 до 20%, так что тяжелая горячекатаная двутавровая сталь с толщиной полки менее 80 мм обладает превосходной ударной вязкостью и свойствами стали в направлении Z, а усадка стали в направлении Z составляет 65-80%. В этом заявке реализовано упрочнение с помощью микроструктуры бейнита. Однако бейнит связан со скоростью охлаждения, что приводит к большим трудностям при контроле получения стабильной и гомогенной микроструктуры бейнита. Между тем, бейнитная сталь не имеет очевидного явления текучести.

В патенте CN103334051B описывается горячекатаная двутавровая сталь со свойствами в направлении Z для строительства зданий и способ ее производства. Оптимизируя процесс плавки и прокатки и строго контролируя качество продукции и процесса производства продукта, данное изобретение позволяет получить марку стали с превосходными свойствами в направлении Z и механическими свойствами. Двутавровая сталь содержит химические компоненты (масс. %): С: от 0,06 до 0,18%; Si: от 0,10 до 0,25%; Mn: от 0,90 до 1,60%; V: ≤ 0,01%; Nb: ≤ 0,060%; Ti: ≤ 0.030%, остальное - Fe и неизбежные примеси.

В патенте CN102418037 В описывается горячекатаная двутавровая сталь с сопротивлением пластинчатому разрыву и способ ее производства. Согласно способу получения двутавровой стали по настоящему изобретению, вместо раскисления Al в расплавленную сталь добавляют Si во время выпуска для доведения содержания Si в расплавленной стали до 0,10-0,15% от общего веса расплавленной стали для раскисления без содержания Si, а затем в расплавленную сталь добавляют по меньшей мере один из Ti и Zr в заранее определенном количестве, при этом требуемое содержание Si в марке стали может быть дополнено во время очистки. Горячекатаная двутавровая сталь, предложенная настоящим изобретением, обладает стойкостью к слоистому разрыву и может соответствовать требованиям к свойствам в направлении Z.

В известном уровне техники простое микролегирование не способствует улучшению качества поверхности литейной заготовки, а повышение ударной вязкости строго ограничено; и, между тем, чрезмерно высокое содержание С легко приводит к возникновению дефектов при сварке, из-за большой нагрузки на прокатный стан прокатная заготовка изгибается и отклоняется, размер нелегко контролировать, требования к оборудованию высоки, а комплексные свойства двутавровой стали и сортамент готового изделия относительно низкий.

В современном производстве сортовой стали контролируемое охлаждение является серьезной проблемой, которая вызывает неоднородность свойств. Особенно для крупногабаритных изделий существует большая разница в толщине между полкой и стенкой, и использование одного режима охлаждения оказывает большое влияние на конечные свойства, в то же время на неоднородность свойств в направлении Z, что приводит к большой разнице и влияет на безопасность конструкции. Как решить эту проблему, учитывая что как стоимость, так и эффективность, всегда было одной из сложных задач в отрасли. Некоторые предприятия используют оборудование для сверхбыстрого охлаждения, которое, однако, требует больших инвестиций и не подходит с точки зрения экономии для продукта с одним требованием. Поэтому необходимо спроектировать специальное охлаждающее оборудование, отвечающее требованиям к свойствам строительных стальных конструкций со требованиями к свойствам стали в направлении Z.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Чтобы соответствовать требованиям, предъявляемым к стали для сборных строительных конструкций, система охлаждения специально разработана в соответствии с вышеуказанными требованиями. Настоящее изобретение обеспечивает горячекатаную двутавровую сталь с пределом текучести до 420 МПа, высокой ударной вязкостью и превосходной стойкостью к слоистому разрыву для строительных конструкций и способ ее производства. Профилированное стальное изделие применимо в области проектирования сборных строительных конструкций, а его стенка и полка обладают высокими свойствами в направлении Z, оба превышающими уровень Z35. Для обеспечения превосходных свойств полки и стенки в направлении Z в сочетании с конструкцией компонентов из стали разработано устройство контроля однородности температуры полки и стенки, которое добавляется в процессе прокатки, что обеспечивает хорошую ударную вязкость при низких температурах до -20°С, обладает характеристиками превосходной коррозионной стойкости, свариваемости, низким коэффициентом текучести при растяжении и т.п., и соответствует требованиям к применению горячекатаного стального двутаврового материала в области производства стали для сборных строительных конструкций в обычных помещениях и холодных помещениях и т.п.

Для достижения вышеуказанных целей техническое решение, используемое в настоящем изобретении, предъявляет следующие специфические требования.

Настоящее изобретение предлагает горячекатаную двутавровую сталь для зданий с давлением 420 МПа. Двутавровая сталь включает химические компоненты со следующим содержанием (мас. %): С: от 0,06 до 0,10; Si: ≤ 0,25; Mn: от 0,8 до 1,30; Р ≤ 0,015; S ≤ 0,008; Cu: от 0,15 до 0,25; Cr: от 0,25 до 0,60; Ni: от 0,10 до 0,19; V: от 0,01 до 0,03; Al: от 0,01 до 0,03; RE: от 0,009 до 0,019; As+Sn+Zn+Pb+Ca+Mg: ≤ 0,035; остальное - Fe и неизбежные примеси. Содержание газов в стали в процессе плавки контролируется: в процентах по массе, N ≤ 0,008 и Т. [О] ≤ 0,002.

Для снижения коэффициента текучести при растяжении используется только однократное микролегирование сплава VN на основе низкоуглеродистых компонентов, при этом их содержание строго контролируется, влияние упрочнения осадками на предел текучести снижается, и, наконец, коэффициент текучести при растяжении двутавровой стали меньше или равен 0,8. Для повышения стойкости к низким температурам количество и размер включений строго контролируются. На основе добавления Re (рения) для модификации включений контролируется содержание других остаточных элементов: предпочтительно, As+Sn+Zn+Pb+Ca+Mg ≤ 0,035.

Химические элементы, добавляемые в профильную сталь класса Н с давлением 420 МПа для зданий с превосходной комплексной стойкостью к разрыву пластин (свойства в направлении Z), играют следующие роли.

Углерод: в соответствии с требованиями уровня прочности 420 МПа, конструкция низкоуглеродистой композиции может гарантировать, что строительная конструкционная сталь обладает определенной устойчивостью к низким температурам, и в то же время гарантировать получение определенной микроструктуры перлита для улучшения коэффициента текучести при растяжении, который подходит для использования строительной конструкционной стали. После добавления коррозионностойкого элемента можно избежать образования аномальных микроструктур, таких как Видманштеттенова структура, благодаря более низкому содержанию углерода. Для заготовки балки поперечные и продольные трещины в стенке легко поддаются контролю, и, следовательно, содержание С в настоящем изобретении регулируется на уровне от 0,06 до 0,10% с учетом свойств микроструктуры и стоимости плавки.

Кремний: надлежащее количество Si полезно для повышения прочности; при чрезмерно высоком содержании Si легко получить бейнит и другие микроструктуры; чтобы избежать образования большого количества Fe2SiO4 в процессе повторного нагрева и повлиять на качество поверхности, верхний предел содержания Si установлен на уровне менее 0,25%, предпочтительно менее 0,25% и более предпочтительно менее 0,20%.

Марганец: Mn - стабилизированный аустенитом элемент, который может значительно повысить прокаливаемость стали и повысить прочность стали в виде упрочнения твердым раствором. Однако сегрегация легко производится, когда содержание Mn слишком велико, и на разных позициях существует большая разница. Микроструктура крупногабаритной строительной конструкционной стали различается в разных положениях, и поэтому, чтобы обеспечить прочность, снизить прокаливаемость и избежать появления большого количества аномальных микроструктур, предпочтительно, верхний предел содержания Mn устанавливается равным 1,30%. В зависимости от различных факторов содержание Mn в двутавровой стали контролируется в пределах от 0,8 до 1,30%; и для получения прочности на уровне 420 МПа предпочтительно выбирают диапазон от 1,0 до 1,20% в зависимости от количества добавляемого сплава VN.

Фосфор: хотя высокое содержание Р легко повышает коррозионную стойкость, чрезмерно высокое содержание Р легко ухудшает стойкость к низким температурам на хрупкой границе зерен. Чем ниже содержание Р, тем лучше эффект и повышается вязкость при низких температурах; при этом содержание Р контролируется на уровне менее 0,015%.

Сера: при чрезмерно высоком содержании S легко образуются многие сульфиды, такие как MnS, и образуется большое количество полосообразных включений MnS в различных положениях стали сложного сечения, что снижает ударную вязкость при низких температурах и, между тем, не способствует повышению коррозионной стойкости и влияет на усадку, то есть влияет на сопротивление пластинчатому разрыву стали. Следовательно, S строго контролируется таким образом, чтобы оно было меньше или равно 0,008%.

Медь: Cu является основным элементом для повышения коррозионной стойкости стали, Cu может способствовать анодной пассивации стали, тем самым снижая скорость коррозии стали, и Cu служит одним из распространенных элементов коррозионно-стойкой стали. Обогащение Cu в слое ржавчины может значительно улучшить защитные свойства слоя ржавчины; и для достижения эффекта обогащения Cu в слое ржавчины Cu должно составлять более 0,20%. Однако чрезмерно высокое содержание меди неблагоприятно сказывается на свариваемости строительной конструкционной стали, а также легко приводит к появлению хрупкости меди. В процессе производства фасонной стали с сопротивлением пластинчатому разрыву методом непрерывной разливки балочной заготовки легко образуются трещины в углу ножки из-за обогащения Cu, серьезно ухудшается качество поверхности литейной заготовки и снижается пластичность стали. На основании соответствия требованиям коррозионной стойкости конструкционной стали для сборных зданий содержание Cu в настоящем изобретении контролируется на уровне от 0,15 до 0,25%.

Никель: Ni повышает прочность стали за счет упрочнения твердым раствором, а также является эффективным элементом для повышения ударной вязкости при низких температурах. Между тем, Ni может улучшить высокотемпературную пластичность стали в процессе непрерывной разливки и уменьшить дефекты поверхности литейной заготовки. Никель, с одной стороны, может увеличивать область аустенита и улучшать прокаливаемость, а с другой стороны, может очищать перлитовую пластинку и перлит и играть роль в упрочнении мелкозернистого материала. В сочетании с контрольной долей содержания Cu содержание Ni в стали регулируется в диапазоне от 0,10 до 0,19%.

Хром: Cr - это элемент, который улучшает прокаливаемость, повышает стабильность при отпуске, способствует повышению прочности стали и, в то же время, способствует повышению коррозионной стойкости стали. Коррозионная стойкость стали может быть значительно повышена, если Cr используется в сочетании с Cu и Ni. В случае низкого содержания С добавление надлежащего количества Cr может повысить твердость и прочность стали, а также повысить коррозионную стойкость фасонной стали. Чрезмерное добавление снижает ударную вязкость, свариваемость и свойства материала для резки пламенем. В аспекте контроля микроструктуры избыточный Cr влияет на преобразование микроструктуры стали и приводит к образованию аномальных микроструктур, таких как бейнит и тому подобное. Учитывая улучшение прочности и коррозионной стойкости, содержание Cr в настоящем изобретении контролируется на уровне от 0,25 до 0,60%.

Ванадий: V является одним из наиболее часто используемых и наиболее эффективных упрочняющих элементов для микролегированной стали. V используется для воздействия на микроструктуру и свойства стали путем образования VN, V (CN), V в основном осаждается в феррите на границе аустенитных зерен для измельчения ферритовых зерен, тем самым повышая прочность и вязкость материала при низких температурах. Учитывая, что упрочнение осадками оказывает большое влияние на предел текучести, в то же время, для повышения прочности добавляется V в диапазоне от 0,01% до 0,03%.

Редкоземельные элементы: очищает сталь, модифицирует включения, уменьшает точечную и межкристаллитную коррозию. Твердый раствор RE в стали повышает поляризационную стойкость и потенциал самокоррозионной способности стальной матрицы, что благоприятно сказывается на повышении коррозионной стойкости стальной матрицы, изменении микроструктуры слоя ржавчины, формировании компактного слоя ржавчины с хорошей адгезией и коррозионной стойкостью, а также на повышении коррозионной стойкости высокопрочной атмосферостойкой стали. Учитывая, что RE необходимо надлежащим образом добавлять для модификации включений, таких как MnS и т.п., диапазон выбора RE составляет от 0,009% до 0,019%, RE является составной добавляемым элементом, и учитывая такие факторы, как экономичность, стоимостные характеристики и т.п., лантаноид и церид в основном используются в настоящей заявке для сфероидизации включений.

Алюминий: Al служит сильным раскисляющим элементом, добавляемым при приготовлении низкотемпературной стали. Чтобы обеспечить как можно более низкое содержание О в стали, уменьшить содержание включений, а избыток Al после раскисления также может образовывать осадки AlN с N в стали, аустенитное зерно в процессах нагрева и горячей прокатки измельчают. Поэтому содержание Al в качестве раскисляющего элемента и мелкозернистого упрочняющего элемента контролируется в диапазоне от 0,01 до 0,03%.

As, Sn, Zn, Pb, Ca, Mg: как остаточные элементы в стали, оказывают большое влияние на ударную вязкость при низких температурах и качество поверхности. Поэтому, поскольку элементы, которые не могут быть полностью удалены из стали, их содержание должно быть максимально уменьшено. В сочетании с производственной практикой, производительностью оборудования и контролем затрат контролируется общее количество остаточных элементов: As+Sn+Zn+Pb+Ca+Mg ≤ 0,035%.

Азот: чрезмерно высокое содержание N легко вызывает дефекты качества литейной заготовки; и между тем, для обеспечения эффекта легирования VN содержание N в настоящем изобретении должно быть меньше 0,008%.

Кислород: во избежание образования оксидных включений с крупными частицами, которые ухудшают ударную вязкость и пластичность стали, общее содержание кислорода в Т. [О] в настоящем изобретении должно быть меньше или равно 0,0020%.

Двутавровая сталь по настоящему изобретению обладает превосходными комплексными механическими свойствами: предел текучести ≥420 МПа, предел прочности при растяжении ≥520 МПа, относительное удлинение ≥19% и энергия продольного удара ≥50 Дж при -20°С, что позволяет применять его в строительных конструкциях в районах с низкими температурными условиями. Свойства стенки и полки в направлении Z превосходны, а усадка составляет более 60%.

Способ подготовки вышеуказанной горячекатаной двутавровой стали с превосходной стойкостью к слоистому разрыву, который применим для строительных конструкций в различных областях, в основном включает следующие этапы: предварительная обработка расплавленного чугуна, конвертерная плавка, низкотемпературная очистка, RH-, очистка поверхности стальной заготовки от дефектов, получение балочной заготовки непрерывное литье, повторный нагрев стальной заготовки в печи с шагающими балками, удаление накипи водой под высоким давлением, прокатка с регулируемой температурой + контролируемое охлаждение, низкотемпературная правка, распиливание по длине, сбор и укладка в штабеля.

Расплавленный чугун и стальной лом подвергаются плавке, очистке и непрерывной разливке в конвертерно-очистной печи (оборудование Ladle-Furnace процесса (далее LF)+RH) для получения балочной заготовки непрерывного литья, поверхность подвергается дефектоскопии и очистке, а затем выполняется процедура прокатки. Стальная заготовка сначала поступает в печь с шагающими балками для повторного нагрева для получения микроструктуры аустенита с надлежащими размерами, а затем после черновой и чистовой прокатки прокатывается в материал, причем в процессе прокатки осуществляются контролируемая прокатка и охлаждение. Следует отметить, что точный контроль температуры осуществляется на последнем проходе чистовой прокатки, а температуры верхней и нижней опор двутавровой стали и верхней и нижней сторон полки в основном поддерживаются благодаря разработке специального охлаждающего устройства (см. фиг. 2 для охлаждающего устройства), который обеспечивает постоянство свойств полки и стенки в направлении Z при условии однородности микроструктуры, а также обеспечивает структурную стабильность и безопасность при использовании продукта в сборных строительных конструкциях.

В процессе прокатки основными процессами контролируемой прокатки и охлаждения являются следующие: температура нагрева регулируется на уровне от 1250 до 1300°С, температура последнего прохода черновой прокатки составляет от 1150 до 1050°С в зависимости от другого размера, суммарная степень деформации составляет от 40 до 60%, а остальное выполняется на стадии чистовой прокатки. После черновой прокатки выполняется чистовая прокатка в три клети, и температура последней чистовой прокатки точно контролируется на уровне от 800°С до 850°С, так что микроструктура аустенита полностью преобразуется в перлит и феррит, и осуществляется мелкозернистая прокатка. Поскольку существует разница температур от 30 до 50°С как между верхней и нижней полками из двутавровой стали, так и между верхней и нижней сторонами стенки, контролируемое охлаждение осуществляется после выгрузки из прокатного стана на последнем проходе чистовой прокатки, разработанное охлаждающее оборудование используется для осуществления точного контролируемого охлаждения нижней полки и стенки путем распыления воды через форсунку, и соответствующее регулирование расхода воды осуществляется в соответствии с обнаруженной разницей температур. После охлаждения разница температур в одних и тех же положениях верхней и нижней опорных полок снижается с точностью до 10°С, разница температур верхней и нижней поверхностей стенки снижается с точностью до 5°С, так что интегральные свойства верхней и нижней опорных полок и стенки из двутавровой стали в направлении Z в основном совпадают. После окончательной прокатки материал проходит через транспортирующий рольганг, а скорость охлаждения регулируется термозащитной крышкой в зависимости от температуры окружающей среды, чтобы избежать значительных колебаний температуры окружающей среды в разные сезоны года, влияющих на конечные свойства. Продукт после выгрузки из стана чистовой прокатки естественным образом охлаждается в стеллаже для охлаждения, и после того, как температура упадет ниже 100°С, продукт поступает на правочную машину для правки. Полка со спецификацией готового проката имеет диапазон толщины от 15 до 50 мм. Образцы отбираются из положения полки и среднего положения стенки из двутавровой стали для проверки механических свойств. Отклонение от направления Z при растяжении, усадка полки и стенки из двутавровой стали, полученной вышеуказанным способом, контролируется на уровне менее 5%.

Предпочтительно использовать горячекатаную двутавровую сталь для быстровозводимых зданий с превосходной стойкостью к разрыву ламелей на уровне 420 МПа, а способ производства и специфическое управление технологическим процессом, обеспечиваемые настоящим изобретением, конкретно включают следующие аспекты.

1. Процедура плавки.

1) Конвертерная плавка.

Управление конвертером осуществляется в соответствии с базовой операцией, и основная процедура включает в себя: строгий контроль содержания остаточных элементов, таких как S, As и т.п., в расплавленном чугуне доменной печи и проведение предпочтительной обработки расплавленного чугуна, при которой содержание As и Sn составляет менее 0,008%, контроль содержания конечного конвертерного шлака в диапазоне от 2,1 до 3,9, использование шлакоблокирующего отвода и использование легирования Al-Mn-Fe раскислением в процессе отвода. В процессе выпуска порциями добавляются раскислитель, ферросилиций, сплавы Mn, VN, NbFe, Ni-пластина и тому подобное, и, наконец, компоненты конвертера соответствуют требованиям внутреннего контроля.

2) Усовершенствованный двойной контроль LF+RH.

В процессе очистки используются процессы LF+RH для двойного контроля газов и включений. LF использует частицы СаС2, Ba-Ca-Si и Al для регулировки шлака, а верхний шлак перед выгрузкой должен быть белым шлаком или желто-белым шлаком. Определение содержания кислорода должно контролироваться на уровне [О] ≤20 млн-1 после ввода и первичного отбора проб; RE добавляется перед подачей проволоки Са, донная продувка азотом осуществляется в течение всего процесса в соответствии с требованиями процесса, время мягкой продувки составляет не менее 20 мин, цикл очистки - не менее 30 мин, температуру расплавленной стали в конце низкотемпературной очистки контролируют на уровне 1600-1620°С, температуру расплавленной стали повышают, чтобы компенсировать падение температуры расплавленной стали во время RH-обработки, и строго запрещено использовать метод "добавления Al для выделения химического тепла для повышения температуры" во время RH-обработки.

Данный режим обработки используется для очистки RH, время циркуляции составляет более 15 мин, а время чистой дегазации - более 5 мин. После обработки в каждую печь подается кальций-алюминиевый трубопровод длиной 200-250 м, время мягкого выдува составляет не менее 10 мин, а продолжительность цикла плавки RH регулируется в диапазоне 40-50 мин.

Непрерывное защитное литье заключается в том, что от ковша до промежуточного ковша используется длинная форсунка и выполняется защита Ar-уплотнения; для покрытия промежуточного ковша используется покрывающий флюс в сочетании с карбонизирующейся рисовой шелухой; от промежуточного ковша до формы используется сопло с погружным вводом и используется защита Ar-уплотнения; на уровне формы используется флюс из перитектической стали; и предпочтительно,, флюс из перитектической стали включает компоненты(масс. %): 25% ≤ SiO ≤ 35%, 35% ≤ СаО ≤ 45%, 1,90% ≤ MgO ≤ 3,00%, и 3,00% ≤ Al2O3 ≤ 4,00%.

3) Непрерывное литье.

В процессе непрерывной разливки используется сплошное защитное литье, используется удлиненное сопло ковша и добавляется контроль уплотнительного кольца; в промежуточном ковше используется ковш с пробкой для разливки расплавленной стали; в целях повышения эффективности скорость вытягивания балочной заготовки непрерывного литья составляет от 1,0 до 1.2 м/мин; и степень перегрева регулируется в диапазоне 20 до 30°С для предотвращения закупорки сопла; расплавленная сталь разливается по трем размерам заготовки балки сечением, близким к сетчатому, и заготовка балки медленно охлаждается в термосохраняющей яме или песчаной яме или с использованием термосохраняющего войлока после отливки и формования, чтобы избежать поверхностных трещин из-за большого количества сплава.

2. Процедура переноса.

1) Нагрев.

Заготовку подвергают однородному нагреву с аустенитной обработкой в нагревательной печи, температуру на стадиях нагрева и пропитки контролируют в диапазоне 1250 до 1300°С, время нагрева составляет от 90 до 120 мин, а затем заготовку выгружают из печи и прокатывают. В процессе нагрева используется высокотемпературный кратковременный нагрев для контроля гомогенизации и очистки аустенита.

2) Контролируемая прокатка и контролируемое охлаждение.

На крупной производственной линии используется контролируемый процесс прокатки / охлаждения. В процессе черновой прокатки осуществляется профилированная прокатка канавок с числом проходов менее 9; а в процессе чистовой прокатки выполняется прокатка с контролем качества и числом проходов менее 7. Температура последней прокатки при чистовой прокатке регулируется в диапазоне 800-850°С. Охлаждающая дорожка охлаждающего стеллажа поддерживается при температуре более 400°С, и изделия подвергаются централизованному и медленному охлаждению в охлаждающем стеллаже, что предотвращает влияние слишком высокой скорости охлаждения на конечные свойства. В случае, если температура продукта падает до 200-300°С, продукт поступает на рихтовальную машину для выпрямления, тем самым обеспечивая целостность первичной накипи на поверхности.

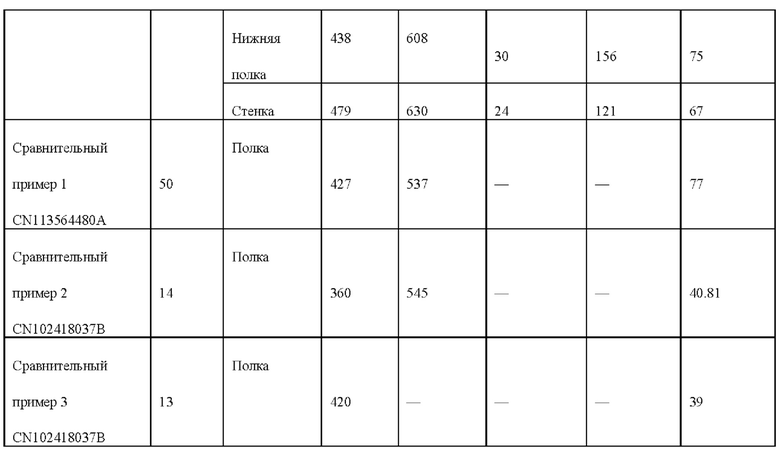

Настоящее изобретение предусматривает охлаждающее устройство для улучшения комплексных свойств. Для всестороннего охлаждения стенки и полки в процессе прокатки используется специально разработанное охлаждающее устройство, которое устанавливается за станом чистовой прокатки. Охлаждающее устройство включает в себя множество трубопроводов охлаждающей жидкости 1, распределенных с интервалами, и множество трубопроводов холодного воздуха 2, распределенных с интервалами. Трубопровод 1 охлаждающей жидкости, выполненный с возможностью охлаждения полки, расположен под нижней полкой 6 из горячекатаной двутваровой стали и включает в себя трубопровод 4 первой полки, параллельный стенке, и две группы трубопроводов второй полки, расположенных вертикально к трубопроводу 4 первой полки и сообщающихся с ним, и каждая группа трубопроводов второй полки соответственно соответствует одной полке. Каждая группа трубопроводов второй полки включает в себя два параллельных трубопровода 5 нижней полки, поверхность, противоположная нижней полке 6, трубопровода 5 нижней полки снабжена множеством сопел 3 для охлаждения полки, и все нижние полки 6 из двутавровой стали расположены между двумя параллельными трубопроводами 5 нижней полки. Трубопровод 2 холодного воздуха выполнен с возможностью охлаждения стенки, является выпуклым и расположен между нижней полкой 6 и стенкой 8, а множество сопел 3 расположены на трубопроводе холодного воздуха параллельно стенке и близко к нему для охлаждения стенки 8. Форма трубопровода холодного воздуха соответствует форме нижней полки и стенки. Скорость охлаждения можно регулировать в зависимости от толщины стенки и полки (см. фиг. 1). Охлаждающее устройство установлено за станом чистовой прокатки и включается на последнем проходе прокатки, а полка и стенка охлаждаются отдельно в режиме установки. На фиг. 1 для охлаждения полки используется трубопровод охлаждающей жидкости с номером 1; из-за большой толщины полки для охлаждения должна использоваться охлаждающая вода или другие охлаждающие среды в соответствии со скоростью охлаждения. Расход охлаждающей жидкости регулируется форсункой 3 после измерения разницы температур с помощью устройства для измерения температуры в режиме реального времени для верхней полки 7 и нижней полки 6. Поскольку стенка тоньше полки, для выполнения требований достаточно использования охлаждающего воздуха. Трубопровод холодного воздуха под номером 2 используется для охлаждения стенки; из-за небольшой разницы температур между верхним и нижним положениями стенки расход охлаждающего воздуха из сопла 3 регулируется надлежащим образом, что требуется для достижения охлаждения. С помощью вышеуказанного устройства разница температур верхней и нижней полками находится в диапазоне от 5 до 10°С, а разница температур стенки - в диапазоне от 3 до 6°С. Таким образом, обеспечивается однородность микроструктуры, а свойства строительной конструкционной стали в направлении Z стенки и полки улучшаются. Благодаря сочетанию с конструкцией микролегирования V, вышеупомянутое оборудование может соответствовать требованиям к свойствам готовой двутавровой горячекатаной стали и одновременно обеспечивать достижение более высокого уровня свойств стенки и полки в направлении Z.

3) Финишная обработка.

После того, как изделие сошло с производственной линии, должна быть выполнена финишная обработка поверхности и размеров; чтобы убедиться в достоверности свойств материала, в процессе финишной обработки должен быть взят пробный образец для анализа свойств изделия.

По сравнению с известным уровнем техники, настоящее изобретение обладает следующими преимуществами:

(1) низкоуглеродистое легирование со следами VN + конструкция повторного состава, по сравнению с другими видами легирования, просты и эффективны, а также снижается частота возникновения дефектов литейных заготовок;

(2) контроль низкого содержания остаточных элементов и примесных элементов в расплавленной стали полезен для улучшения пластичности и ударной вязкости стали при низких температурах;

(3) добавляется определенное количество огнеупорных элементов, и включения в стали становятся мелкими, что благоприятно сказывается на повышении стойкости полки и стенки к разрыву;

(4) технология управления односторонним литьем балочной заготовки используется для реализации процесса раскисления алюминия, повышается чистота расплавленной стали и, в то же время, устраняется проблема закупорки в процессе литья длинномерного сопла;

(5) процесс однородного охлаждения стенки и полки реализуется с помощью специально разработанного специального устройства для распыления воды, улучшается однородность интегральной микроструктуры стенки и полки, синхронно контролируется и улучшается сопротивление разрыву пластин, а также интегрально повышается ударная вязкость двутавровой стали; и

(6) в результате вышеуказанного процесса предел текучести готовой двутавровой стали достигает уровня более 420 МПа, достигается снижение веса строительной конструкционной стали, и при этом двутавровая сталь обладает хорошей коррозионной стойкостью, свойствами в направлении Z, ударной вязкостью при низких температурах и другими комплексными свойствами, тем самым полностью удовлетворяя инженерным требованиям, предъявляемым к существующей сборно-разборной строительной конструкционной стали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1(а) представляет собой плоскостной структурный вид установки охлаждения для производства двутавровой стали в соответствии с настоящим изобретением;

На Фиг. 1(b) представлен трехмерный структурный вид установки охлаждения для производства двутавровой стали в соответствии с настоящим изобретением;

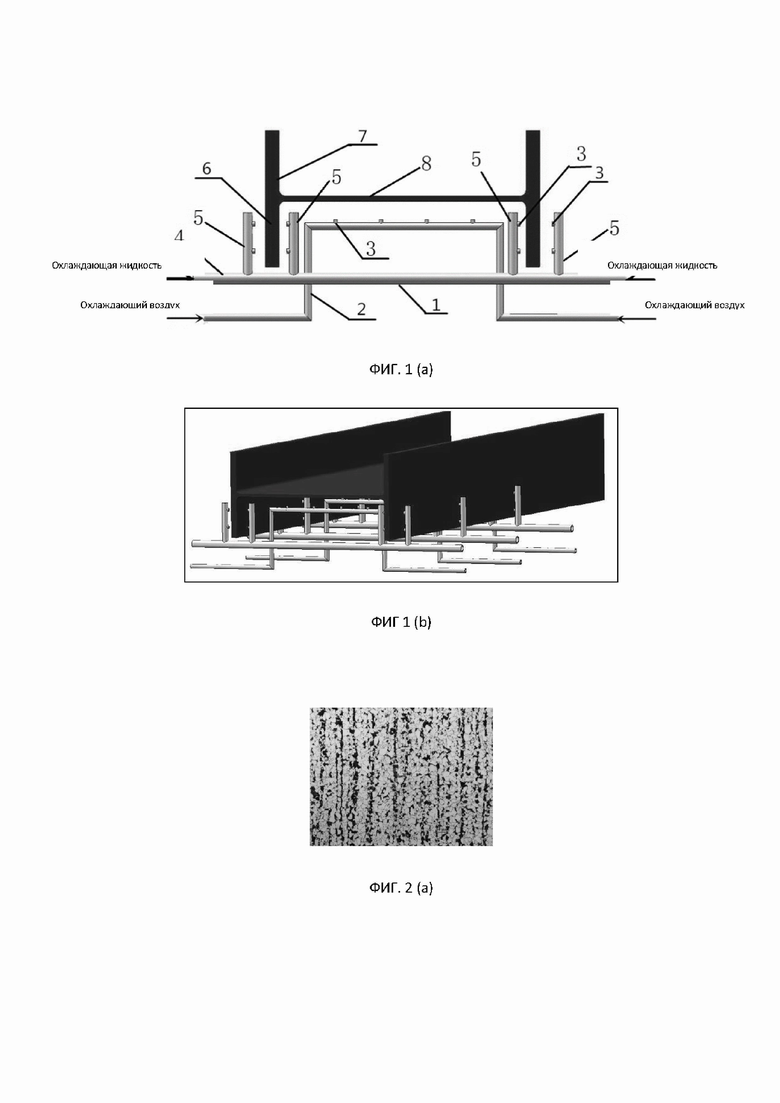

На Фиг. 2(а) показан вид микроструктуры верхней части стальной двутавровой пластины, полученной в примере 1 согласно настоящему изобретению;

На Фиг. 2(b) показан вид микроструктуры нижней части стальной двутавровой пластины, полученной в примере 1 согласно настоящему изобретению;

На Фиг. 2(с) представлен вид микроструктуры фланца из двутавровой стали, полученного в Примере 1 согласно настоящему изобретению;

На Фиг. 3(а) представлен вид микроструктуры верхней части стальной двутавровой пластины, полученной в примере 6 согласно настоящему изобретению;

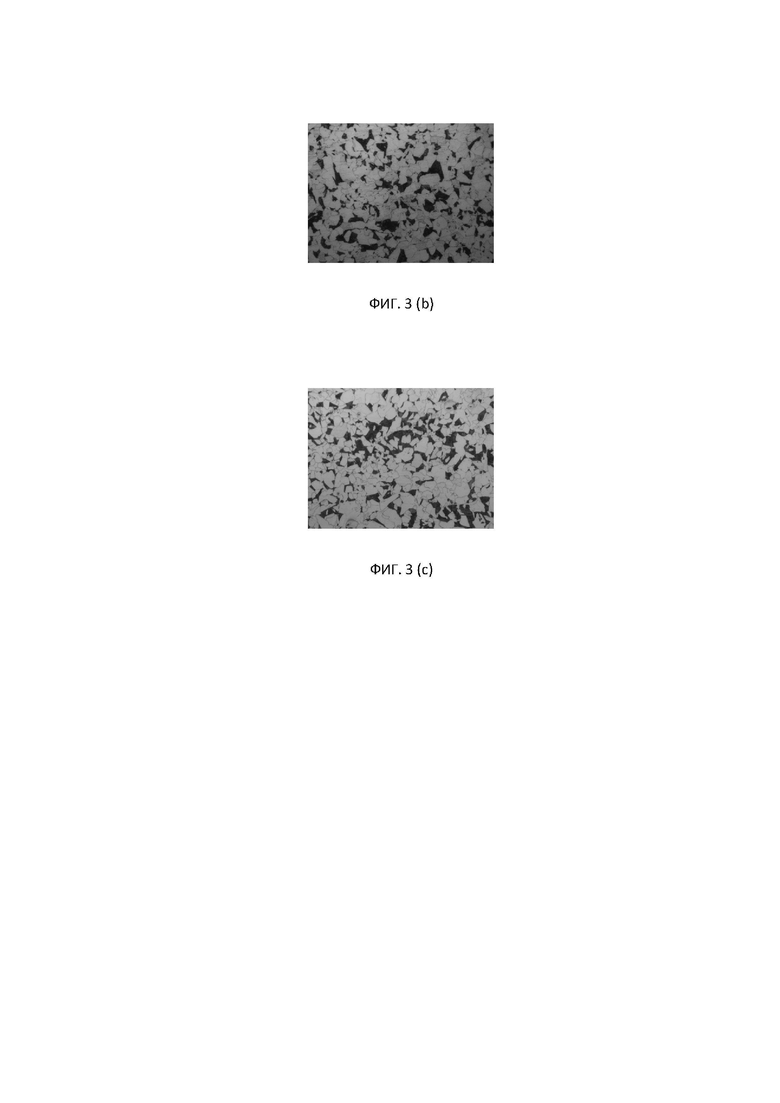

На Фиг. 3(b) показан вид микроструктуры нижней части стальной двутавровой пластины, полученной в примере 6 согласно настоящему изобретению;

На рис. 3(с) представлен вид микроструктуры фланца из двутавровой стали, полученного в примере 6 согласно настоящему изобретению.

Ссылочные цифры на чертежах:

1. Трубопровод охлаждающей жидкости.

2. Трубопровод холодного воздуха.

3. Сопло.

4. Трубопровод верхней полки.

5. Трубопровод нижней полки.

6. Нижняя полка.

7. Верхняя полка.

8. Стенка.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет дополнительно описано ниже со ссылкой на конкретные примеры.

Настоящее изобретение подробно описано следующим образом:

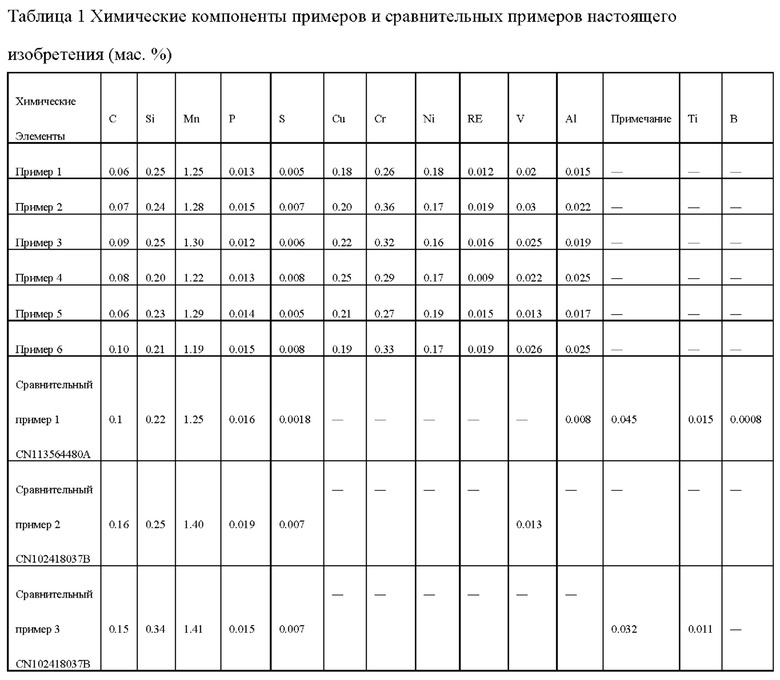

Таблица 1 представляет собой список химических компонентов примеров и сравнительных примеров настоящего изобретения;

Таблица 2 представляет собой перечень основных технологических параметров примеров и сравнительных примеров настоящего изобретения; и

Таблица 3 представляет собой список испытаний свойств примеров и сравнительных примеров настоящего изобретения.

Каждый пример настоящего изобретения осуществляется в соответствии со следующими этапами.

1) Расплавленный чугун с низким содержанием Р, S и остаточных элементов предпочтительнее подавать в конвертер, в нем он плавится, а затем поступает в LF+RH для двойного контроля компонентов и включений; температуру расплавленной стали в конце очистки LF контролируют на уровне 1600-1620°С, температуру расплавленной стали повышают, чтобы компенсировать падение температуры расплавленной стали во время обработки RH, и строго запрещено использовать метод "добавления Al для выделения химического тепла для повышения температуры" во время обработки RH; данный режим обработки используется для очистки RH, время циркуляции составляет более 15 мин, а время чистой дегазации - более 5 мин. После обработки в каждую печь подается проволока Са-Al длиной 200-250 м, время мягкого выдува составляет не менее 10 мин, а продолжительность цикла плавки RH регулируется на уровне 40-50 мин.

Наконец, для формирования балочных заготовок выполняется непрерывное литье, и три типа заготовок делятся в зависимости от различной толщины фланца. Остаточные элементы расплавленного чугуна строго контролируются: As+Sn+Zn+Pb+Ca+Mg ≤ 0,035, перегрев отливки контролируется на уровне менее 20°С в процессе литья, случайным образом выбирается одно числовое значение из скорости вытягивания от 1,0 до 1,18 м/мин в качестве постоянной скорости вытягивания, а температура правки составляет не менее 850°С.

2) В процессе прокатки заготовку повторно нагревают в нагревательной печи, температуру повторного нагрева регулируют на уровне от 1250 до 1300°С, время нагрева составляет от 90 до 120 мин, после чего заготовку выгружают из печи и прокатывают. Используются контролируемая прокатка / контролируемый процесс охлаждения. Количество проходов прокатки в процессе черновой прокатки BD составляет менее 9; а количество проходов прокатки в процессе чистовой прокатки ТМ составляет менее 7. Температура последней прокатки при чистовой прокатке регулируется на уровне 800-850°С.Охлаждающая полка охлаждающего стеллажа поддерживается при температуре более 400°С, и изделия подвергаются централизованному и медленному охлаждению в стеллаже для охлаждения в течение более 15 минут. В случае, если температура продукта падает до 200-300°С, продукт поступает на рихтовальную машину для выпрямления.

3) В процессе финишной обработки после того, как изделие сошло с производственной линии, выполняется финишная обработка поверхности и размеров; в процессе финишной обработки отбирается пробный образец для анализа свойств продукта.

Основные технологические параметры очистки приведены в таблице 2.

Конкретные технологические параметры процесса непрерывной разливки приведены в таблице 3.

Таблица 3 представляет собой перечень основных технологических параметров примеров и сравнительных примеров настоящего изобретения.

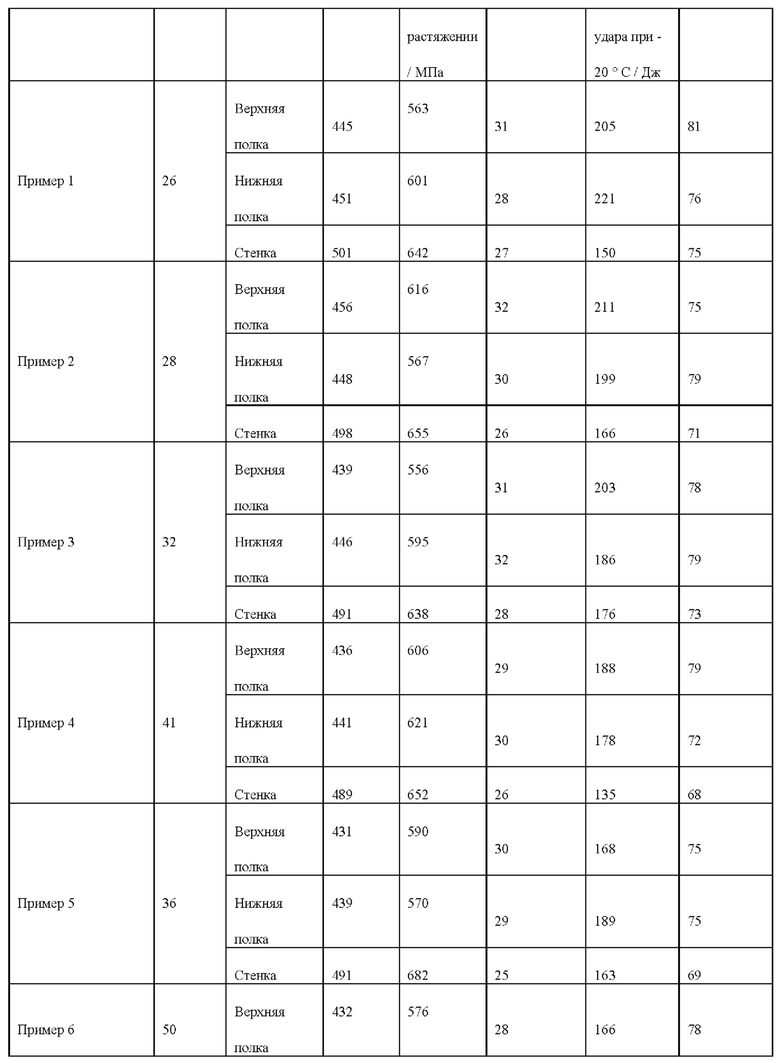

Таблица 5 представляет собой список испытаний свойств примеров и сравнительных примеров настоящего изобретения.

Для испытания свойств отбирается образец опытного продукта, место отбора образца для определения механических свойств находится на 1/3 полки из двутавровой стали от краевой части к центральной части, образец стенки отбирается в середине, при этом эталонным стандартом является BS EN ISO 377-1997 «Расположение и подготовка образцов и образцов для механических испытаний»; методы испытаний на предел текучести, прочность на растяжение и относительное удлинение должны соответствовать стандарту ISO 6892-1-2009 «Металлические материалы - испытание на растяжение при комнатной температуре»; метод испытания на энергию удара должен соответствовать стандарту ISO 148-1 «Металлические материалы - удар маятником Шарпи, результаты приведены в таблице 5. Путем сравнения установлено, что свойства полки и стенки в направлении Z из двутавровой стали, полученные способом приготовления по настоящему изобретению, превосходят свойства существующих запатентованных продуктов.

Все, что не описано подробно в настоящем изобретении, может быть использовано на основе традиционных технических знаний в данной области.

Наконец, следует отметить, что приведенные выше примеры используются только для иллюстрации технических решений настоящего изобретения и не предназначены для ограничения. Хотя настоящее изобретение было подробно описано со ссылкой на примеры, специалистам в данной области техники должно быть понятно, что в техническое решение настоящего изобретения могут быть внесены модификации или эквивалентные замены без отступления от духа и объема технического решения настоящего изобретения, которые должны быть включены в объем формулы изобретения.

Изобретение относится к области металлургии, а именно к высокопрочной горячекатаной двутавровой стали, используемой для строительства зданий. Высокопрочная горячекатаная двутавровая сталь для строительства зданий содержит следующие химические компоненты, мас.%: С: от 0,06 до 0,10%, Si: ≤ 0,25%, Mn: от 0,8 до 1,30%, Р ≤ 0,015%, S ≤ 0,008%, Cu: от 0,15 до 0,25%, Cr: от 0,25 до 0,60%, Ni: от 0,10 до 0,19%, V: от 0,01 до 0,03%, Al: от 0,01 до 0,03%, RE: от 0,009 до 0,019%, As+Sn+Zn+Pb+Ca+Mg: ≤ 0,035%, N: ≤ 0,008%, Т. [O]: ≤ 0,002%, остальное - Fe и неизбежные примеси. Достигается снижение веса строительной конструкционной стали при одновременном обеспечении хорошей коррозионной стойкости и свойств в направлении толщины, а также ударной вязкости при низких температурах. 3 н. и 6 з.п. ф-лы, 3 ил., 5 табл., 6 пр.

1. Высокопрочная горячекатаная двутавровая сталь для строительства зданий, отличающаяся тем, что она содержит следующие химические компоненты, мас.%: С: от 0,06 до 0,10%, Si: ≤ 0,25%, Mn: от 0,8 до 1,30%, Р ≤ 0,015%, S ≤ 0,008%, Cu: от 0,15 до 0,25%, Cr: от 0,25 до 0,60%, Ni: от 0,10 до 0,19%, V: от 0,01 до 0,03%, Al: от 0,01 до 0,03%, RE: от 0,009 до 0,019%, As+Sn+Zn+Pb+Ca+Mg: ≤ 0,035%, N: ≤ 0,008%, Т. [O]: ≤ 0,002%, остальное - Fe и неизбежные примеси.

2. Высокопрочная горячекатаная двутавровая сталь по п. 1, отличающаяся тем, что она имеет коэффициент текучести при растяжении ≤0,8, предел текучести ≥420 МПа, предел прочности при растяжении ≥520 МПа, коэффициент удлинения ≥19%, энергию продольного удара ≥50 Дж при температуре -20°С и усадку ≥60%.

3. Способ изготовления высокопрочной горячекатаной двутавровой стали для строительства зданий, включающий следующие этапы:

1) процесс плавки, последовательно включающий:

Конвертерную плавку;

LF-рафинирование и RH-рафинирование: регулирование температуры расплавленной стали во время окончания LF-рафинирования в диапазоне 1600-1620°С, обеспечение того, чтобы время циркуляции RH-рафинирования составляло более 15 мин, и регулирование цикла плавки в диапазоне 40-50 мин; и непрерывная разливка с получением балочной заготовки, содержащей следующие химические компоненты, мас.%: C: от 0,06 до 0,10%, Si: ≤ 0,25%, Mn: от 0,8 до 1,30%, Р ≤ 0,015%, S ≤ 0,008%, Cu: от 0,15 до 0,25%, Cr: от 0,25 до 0,60%, Ni: от 0,10 до 0,19%, V: от 0,01 до 0,03%, Al: от 0,01 до 0,03%, RE: от 0,009 до 0,019%, As+Sn+Zn+Pb+Са+Mg: ≤ 0,035%, N: ≤ 0,008%, Т. [О]: ≤ 0,002%, остальное - Fe u неизбежные примеси,

2) процесс прокатки балочной заготовки, последовательно включающий следующие этапы:

нагрев: регулирование температуры на стадиях нагрева и выдержки при температуре от 1250 до 1300°С, обеспечение времени нагрева в диапазоне от 90 до 120 мин, а затем выгрузка и прокатка; контролируемая прокатка и контролируемое охлаждение: регулирование температуры чистовой прокатки на уровне 800-850°С, централизованное и медленное охлаждение с помощью охлаждающей полки охлаждающего устройства и правка; при этом охлаждающее устройство используется для раздельного охлаждения стенки и полки двутавровой стали в процессе прокатки, которое включается на последнем проходе прокатки; и

3) финишная обработка.

4. Способ по п. 3, отличающийся тем, что при конвертерной плавке на стадии 1) содержание As и Sn составляет менее 0,008 мас.%, щелочность конечного конвертерного шлака находится в диапазоне от 2,1 до 3,9, используется шлакоблокирующий отвод и в процессе выпуска используется легирование раскислением Al-Mn-Fe.

5. Способ по п. 3, отличающийся тем, что при LF-рафинировании на стадии 1) перед подачей проволоки Са добавляют RE, время мягкого выдувания составляет не менее 20 мин, а цикл рафинирования составляет не менее 30 мин.; время чистой дегазации RH-рафинирования составляет более 5 мин, после обработки в каждую печь подается проволока Са-Al длиной 200-250 м, а время мягкого выдувания составляет не менее 10 мин; и выполняется сплошное защитное литье, в промежуточном ковше используется покрывающий флюс в сочетании с карбонизированной рисовой шелухой для покрытия; из промежуточного ковша в форму подается сопло с погружным отверстием и используется аргоновая герметизирующая защита; на уровне формы используется флюс из перитектической стали, причем в процентах по массе стальной флюс из перитектической стали содержит компоненты:

25%≤SiO≤35%, 35%≤CaO≤45%, 1,90%≤MgO≤3,00% и 3,00%≤Al2O3≤4,00%.

6. Способ по п. 3, отличающийся тем, что процесс непрерывной разливки на стадии 1) представляет собой полностью защищенный процесс разливки; для разливки расплавленной стали используется промежуточный ковш с запором; скорость вытягивания балочной заготовки непрерывного литья составляет 1,0-1,2 м/мин; и температура степени перегрева регулируется в диапазоне 20-30°С.

7. Способ по п. 3, отличающийся тем, что этап 2) дополнительно включает процесс черновой прокатки, таким образом реализуется формованная прокатка отверстий, температура последнего прохода черновой прокатки составляет от 1150 до 1050°C, суммарная степень деформации составляет от 40% до 60%, а количество проходов прокатки составляет менее 9; и при чистовой прокатке выполняется прокатка с контролем качества, а количество проходов составляет менее 7; охлаждающая полка охлаждающего устройства для охлаждения поддерживается при температуре более 400°C, и изделия подвергаются централизованному и медленному охлаждению в охлаждающем устройстве для охлаждения; и в случае, если температура изделия падает до 200-300°С, изделие поступает на рихтовальную машину для правки.

8. Способ по п. 3, отличающийся тем, что после охлаждения разница температур в одинаковых положениях верхней и нижней полок уменьшается до 10°С, разница температур верхней и нижней поверхностей стенки уменьшается до 5°C, а отклонение от направления толщины Z приводит к уменьшению усадки стальной полки и двутавровой стенки при растяжении на величину менее 5%.

9. Охлаждающее устройство для охлаждения высокопрочной горячекатаной двутавровой стали для строительства зданий, отличающееся тем, что оно выполнено с возможностью выполнения этапа охлаждения способа по п. 3, установлено за станом чистовой прокатки и содержит трубопроводы охлаждающей жидкости, распределенные с интервалами, и трубопроводы холодного воздуха, распределенные с интервалами; трубопровод охлаждающей жидкости выполнен с возможностью охлаждения полки, расположен под нижней полкой горячекатаной двутавровой стали и содержит трубопровод первой полки, параллельный стенке, и две группы трубопроводов второй полки, расположенных вертикально к трубопроводу первой полки и сообщающихся с ним, и каждая группа трубопроводов второй полки соответственно соответствует одной полке; при этом каждая группа трубопроводов второй полки содержит два параллельных трубопровода нижней полки, поверхность, противоположная трубопроводу нижней полки, снабжена соплами для охлаждения и все нижние полки из двутавровой стали расположены между двумя параллельными трубопроводами нижней полки; трубопровод холодного воздуха выполнен с возможностью охлаждения стенки, является выпуклым и расположен между нижней полкой и стенкой двутавровой стали, а сопла расположены на трубопроводе холодного воздуха параллельно стенке и близко к ней для охлаждения стенки.

| CN 105018861 A, 04.11.2015 | |||

| Колонный двутавр с толщиной полки до 40 мм | 2020 |

|

RU2758602C1 |

| Способ изготовления датчика для термолюминесцентного дозиметра | 1966 |

|

SU212379A1 |

| CN 101497969 A, 05.08.2009. | |||

Авторы

Даты

2024-08-20—Публикация

2022-11-24—Подача