О5

сд

NU

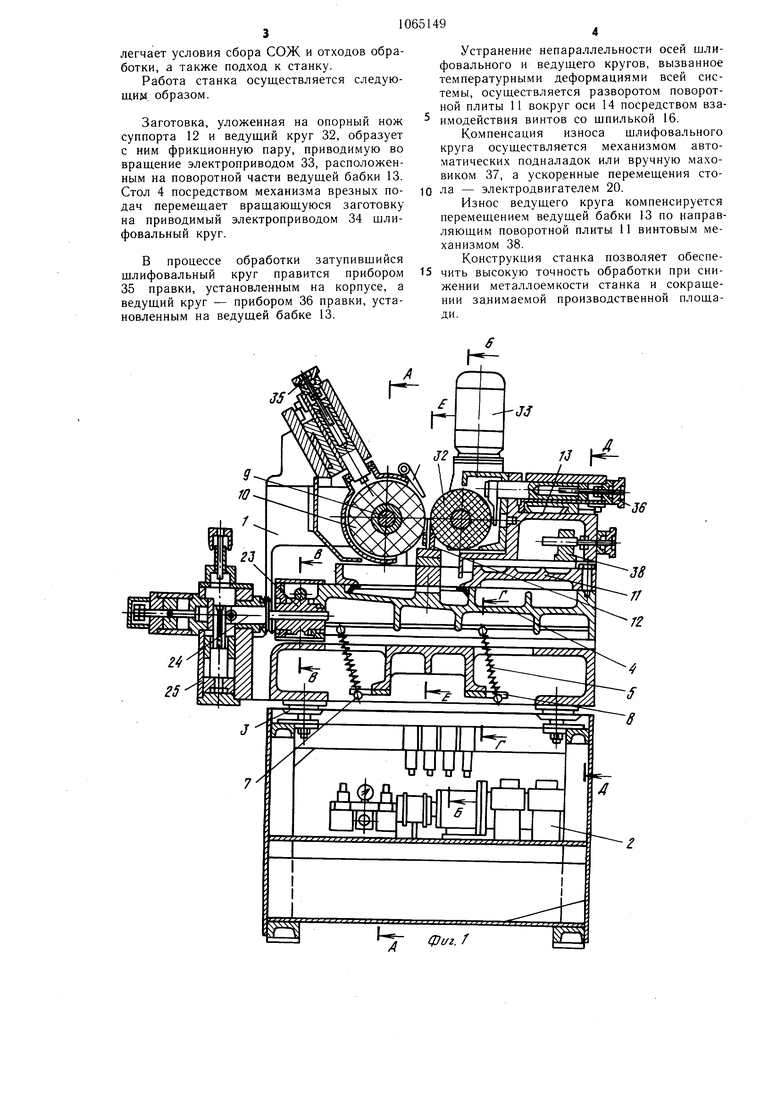

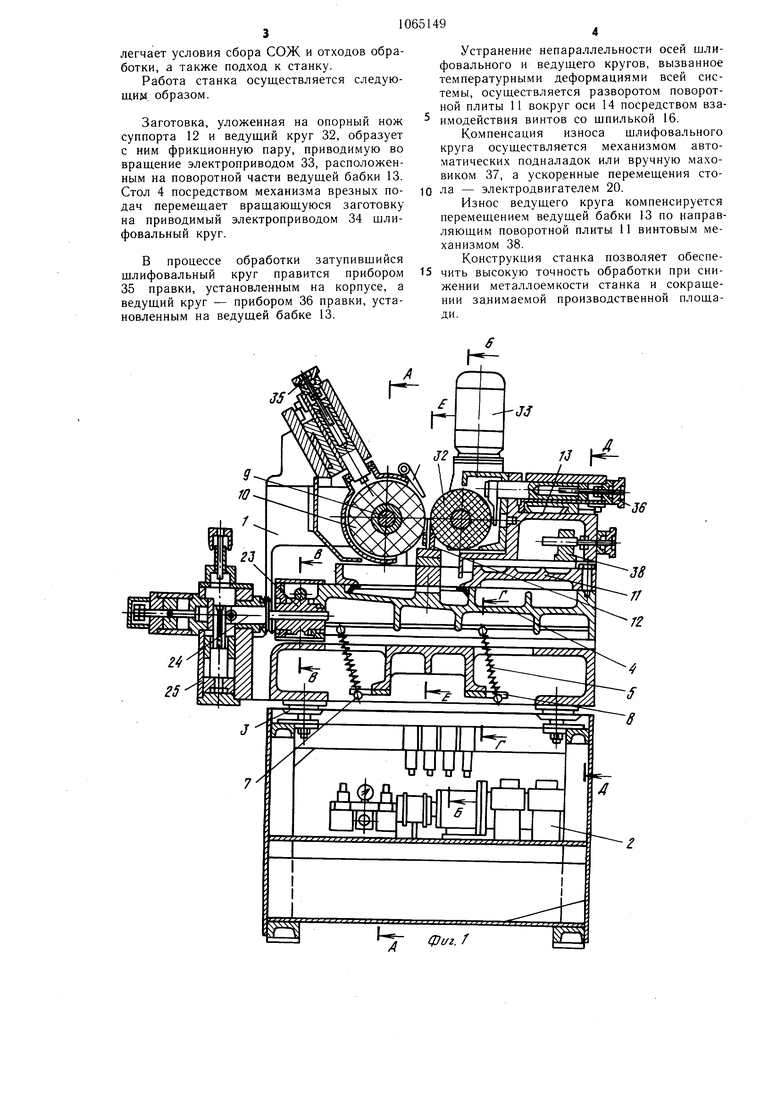

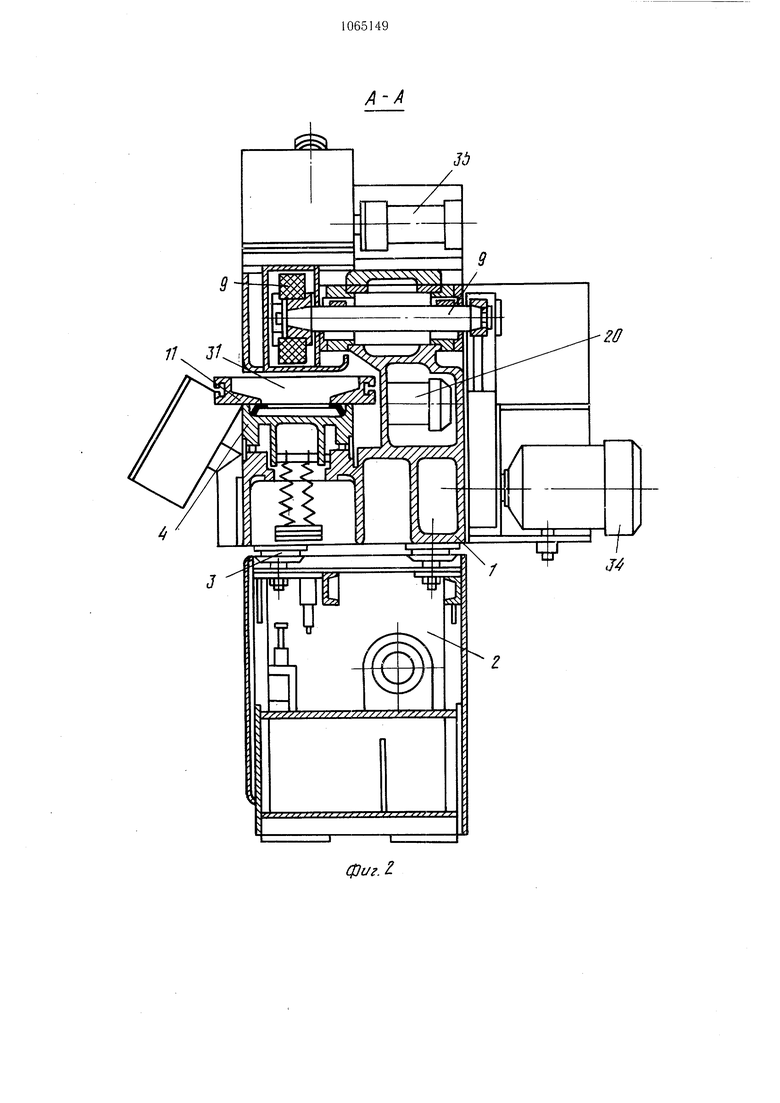

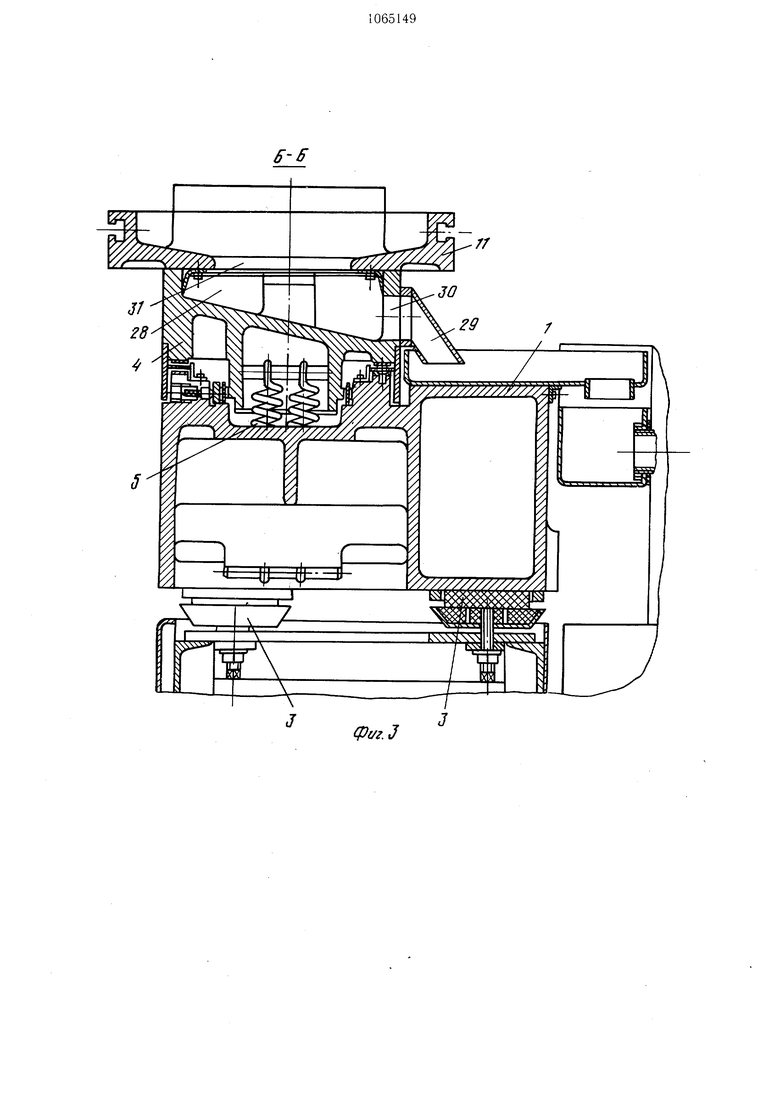

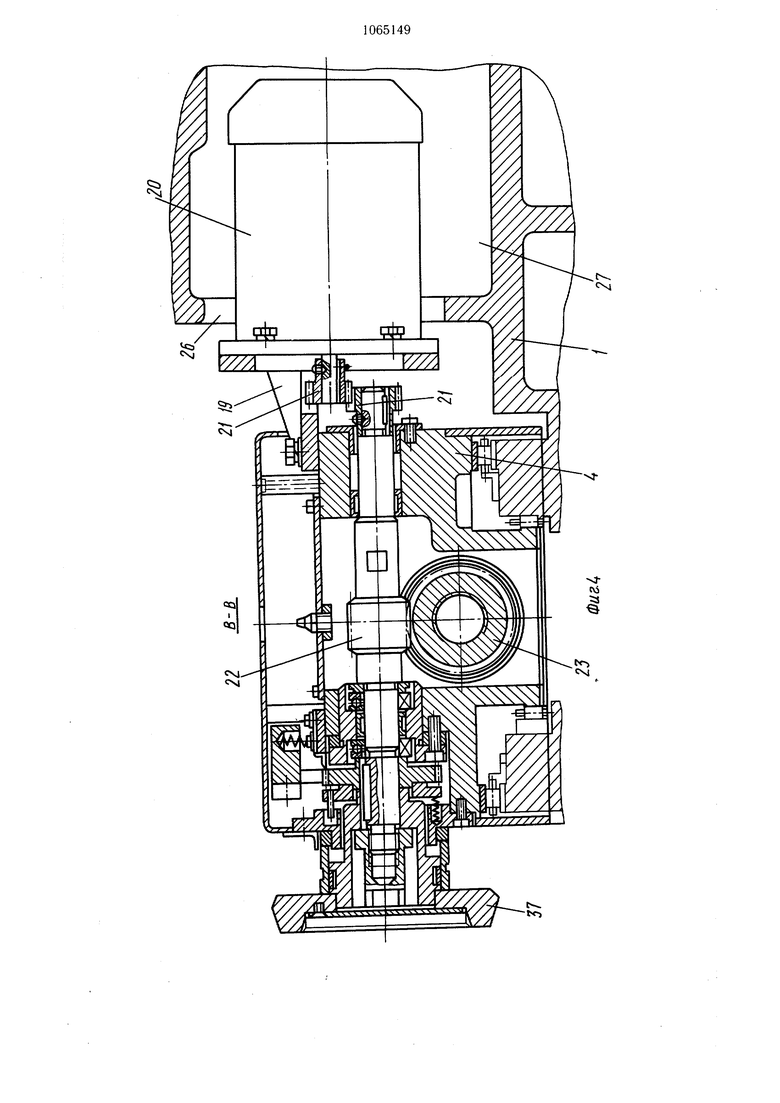

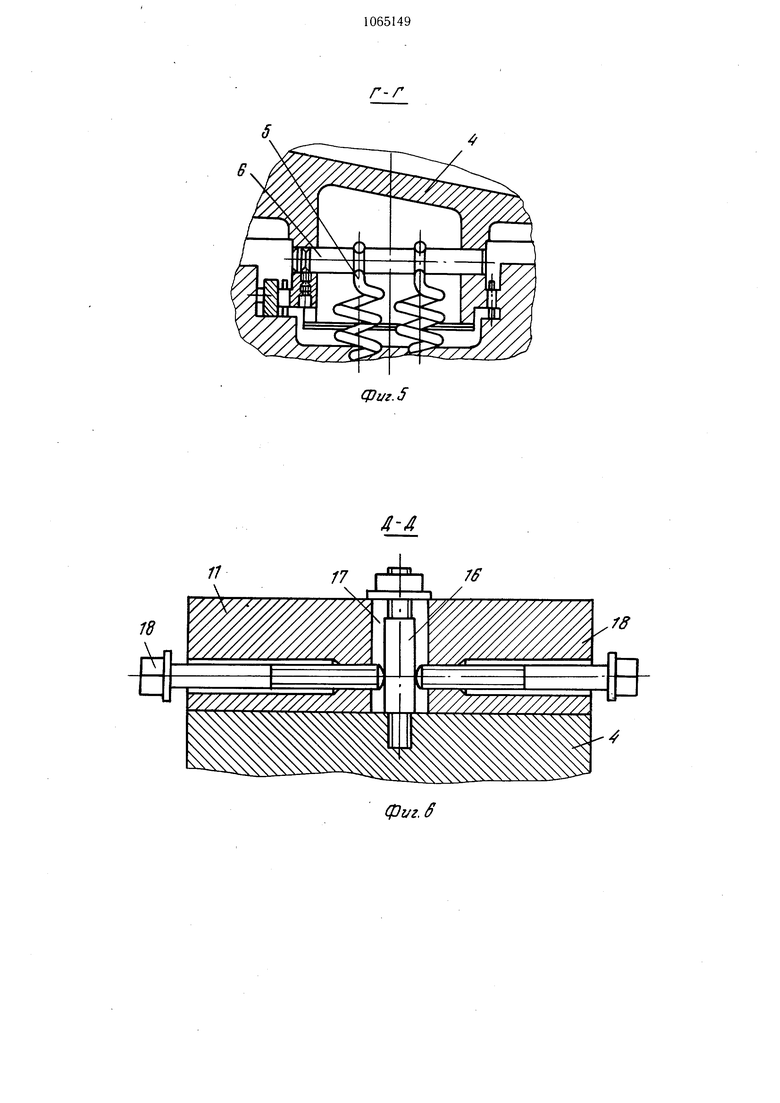

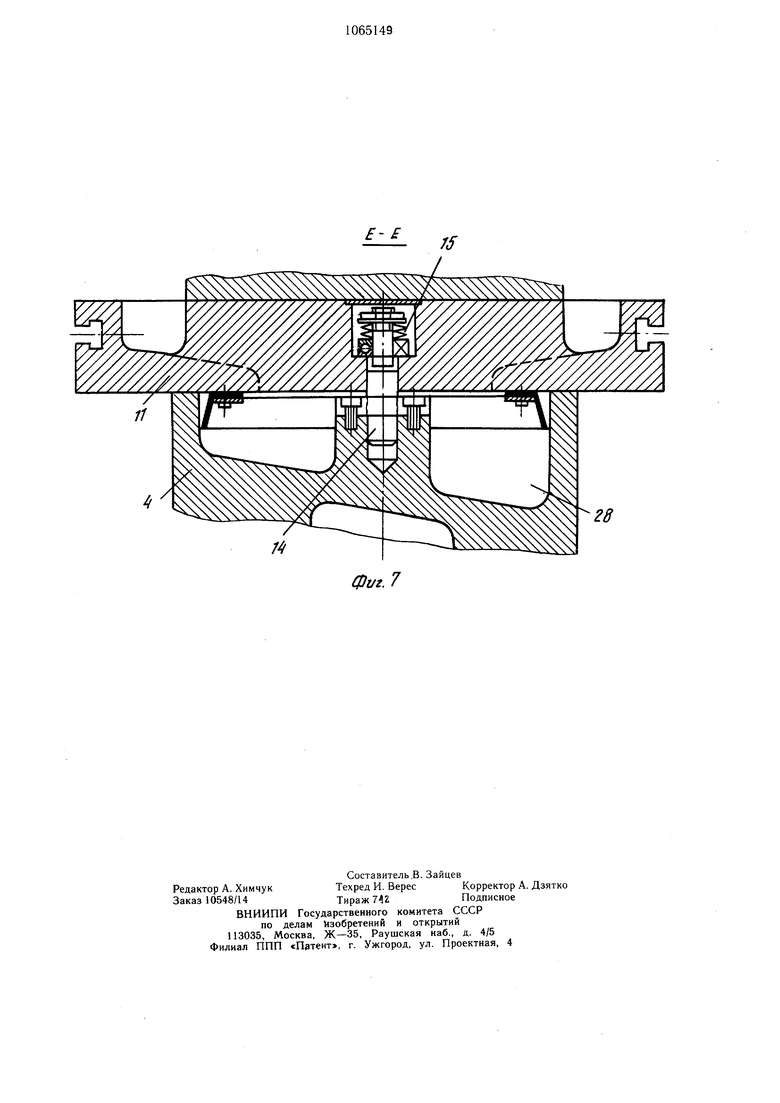

со Изобретение относится к станкостроению и может быть использовано в станках для обработки деталей подшипниковой, приборной и часовой промышленности, топливной аппаратуры и других малогабаритных деталей различных механосборочных производств обш,его машиностроения. Известен станок круглошлифовальный бесцентровый для обработки малогабаритных деталей, содержащий станину, на которой установлены шлифовальная бабка, несущая шпиндель шлифовального круга, и стол, установленный на направляющих и несущий поворотную в горизонтальной плоскости плиту с жестко закрепленным на ней суппортом и подвижной ведущей бабкой, а также устройство обеспечения натяга в направляющих стола 1. Конструктивное исполнение станка предусматривает съемную конс- рукцию шлифовальной бабки и последовательное расположение ее на станине со столом, несущи.м поворотную плиту с суппортом и ведущей бабкой. Такое исполнение при от11осительно малой металлоемкости станка не позволяет получить достаточную жесткость его узлов, что снижает точность обработки. Кроме того, клиновой механиз.м регулировки направляющих стола не обеспечивает достаточной точности и плавности перемещений узла. Цель изобретения - повышение точности обработки за счет повышения жесткости и виброустойчивости станка. Указанная цель достигается тем, что в станке круглошлифовальном бесцентрово.м для обработки малогабаритных деталей, содержащем станину, на которой уста новлены шлифовальная бабка, несущая шпиндель шлифовального круга, и стол, установленный на направляющих и несущий поворотную в горизонтальной плоскости плиту с жестко закрепленным на ней суппортом и подвижной ведущей бабкой, а также устройство обеспечения натяга в направляющих стола, бабка шлифовального круга выполнена единой со станиной, а направляющие стола расположены по всей длине станины нормально к оси вращения шпинделя шлифовального круга, при этом устройство обеспечения натяга направляюнлих стола выполнено в виде пружин растяжения, установленных с возможностью поворота в мес1тах их заделки. На фиг. 1 схематически изображен предлагаемый станок, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 стол и резервуар отвода СОЖ(разрез Б-Б на фиг. 1); на фиг. 4 - механизм ускоренного перемещения стола и подналадок стола (сечение В-В на фиг. 1); на фиг. 5- разрез по пороротной заделке устройства обеспечения ватяга в направляющих стола (сечение Г-Г на фиг. 1); на фиг. 6 - сечение Д-Д на фиг. на фиг. 7 -- сечение Е-Е на фиг. 1. Станок содержит шлифовальную бабку, корпус 1 которой выполнен за одно целое со станиной, имеет Г-образную форму и установлен на гидростанции 2 посредством виброспор 3. В горизонтальной части Г-образного корпуса смонтирован в направляющих качения подвижный стол 4. Натяг в направляющих осуществляется посредством устройства, выполненного в виде пружин растяжения 5, расположенных внутри корпуса 1 посреди направляющих как по длине, так и по их ширине. Заделки концов пружин 5 выполнены поворотными в направлении хода стола посредством осей 6, закрепленных к столу 4, и посредством осей 7, установленных в призмах планок 8, жестко прикрепленных к корпусу 1. Направляющие подвижного стола 4 выполнены на всей длине станины нормально к оси вращения шпинделя 9, несущего шлифовальный круг 10. Сверху на горизонтальной плоскости стола 4 установлена поворотная плита -11, над которой расположена вертикальная часть Г-образного корпуса, несущая консольный шпиндель 9 и круг 10. Сверху на поворотной плите 11 жестко закреплен суппорт 12 и установлена ведущая бабка 13, имеющая установочное перемещение нормально к оси вращения круга 10. Ось поворота 14 плиты 11 расположена под Суппортом 12, жестко крепится к столу 4 и снабжена тарельчатыми пружинами 15 для прижима плиты 11 к столу. ак же для прижима к столу плиты 11 предназначена шпилька 1о. Для обеспечения регулировки поворота плиты 11 выполнен поперечный паз 17 и установлены винты 18, взаимодействующие со шпилькой 16, расположенной в пазу 17. В торцовой части стола 4 смонтирован механизм 18 ускоренного перемеп ения и подналадок и закреплен консольно посредством кронштейна 19 электродвигатель 20 его привода. Вал электродвигателя 20 посредством шестерен 21 взаимодействует с червяком 22 механизма ускоренного перемещения стола 4, передает враш.ение червячной шестерне 23, являющейся гайкой винта 24 механиз.ма 25 врезания подач, который жестко крепится к торцу корпуЭлектродвигатель 20 размещен в продольном окне 26 и нище 27, выполненных соответственно в Г-образном корпусе 1. В столе 4 выполнен резервуар 28 с накло«11ым дном для сбора СОЖ и сообщен с отводным лотком 29 посредством окна 30, выполненного в наружной стенке стола 4. Поворотная плита 1 выполнена шире стола 4 и снабжена окнами 31, что облегчает условия сбора СОЖ и отходов обработки, а также подход к станку. Работа станка осуществляется следующим образом. 3----. /---Г „It ,r Oill I UtJiVa, , - - jсуппорта 12 и ведущий круг 32, образует с ним фрикционную пару, приводимую во вращение электроприводом 33, расположенным на поворотной части ведущей бабки 13. Стол 4 посредством механизма врезных подач перемещает вращающуюся заготовку на приводимый электроприводом 34 щлифовальный круг. В процессе обработки затупившийся шлифовальный круг правится прибором дyrГкpV/-Ти Гзб-прГвГ а новленным на ведущей бабке 13. Устранение непараллельности осей шлифовального и ведущего кругов, вызванное температурными деформациями всей системы, осуществляется разворотом поворотТсМ Ы UL у LU,- iLjii/j i - fг 11 r,,;r пги 14 ппгпедством взаНОЙ плиты 11 вокруг оси 14 посредством вза« °ЙГс а„ÙÄсТ ГГф:.,ь„ого круга осуществляется механизмом автоматических подналадок или вручную махоМаТИЧеСКИА ..... f-J --J виком 37, а ускоренные перемещения стог -т .,«,,ллтг.ч1Л A1TIPH Н Я СТОо...... ; 20. ла f компенсируется „.ремещениеТведущей бабки 13 по направ;;ХТим поворотной плиты 11 винтовым механизмом 38. 0™ об ;и;ь«ь. точно Р з анимаемой производственной площаД фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Бесцентровошлифовальный станок | 1989 |

|

SU1708593A1 |

| Бесцентровый круглошлифовальный станок с удлиненным ходом корпуса ведущего круга | 1979 |

|

SU1014687A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Станок бесцентрово-доводочный | 1985 |

|

SU1311910A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Круглошлифовальный станок | 1981 |

|

SU1013217A1 |

| Круглошлифовальный станок | 1981 |

|

SU1052370A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU247073A1 |

СТАНОК КРУГЛОШЛИФОВАЛЬНЫЙ БЕСЦЕНТРОВЫЙ ДЛЯ ОБРАБОТКИ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ, содержащий станину, на которой установлены шлифовальная бабка, несущая шпиндель шлифовального круга, и стол, установленный на направляющих и несущий поворотную в горизонтальной плоскости плиту с жестко закрепленным на ней суппортом и подвижной ведущей бабкой, а также устройство обеспечения натяга направляющих стола, отличающийся тем, что, с целью повышения точности обработки путем повыщения жесткости и виброустойчивости станка, шлифовальная бабка выполнена за одно целое со станиной, а направляющие стола расположены по всей длине станины нормально к оси вращения Шпинделя Шлифовального круга, при этом устройство обеспечения натяга направляющих стола выполнено в виде пружин растяжения, установленных с возможностью поворота в местах их заделки.

Фиг.&

фиг. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект фирмы Herminghausen, ФРГ, 1979, 5с, станок мод SR2. | |||

Авторы

Даты

1984-01-07—Публикация

1981-12-10—Подача