Изобретение относится к области станкостроения, в частности к конструкциям круглошлифовальных станков для врезного шлифования желобов колец подшипников.

Известен станок для врезного шлифования, содержаш,ий шлифовальную бабку и бабку изделия с механизмом правки круга роликом в положении, соответствующем номинальному размеру детали 1. Однако механизм правки известного стайка не имеет самостоятельного механизма врезной подачи, которой бы позволял осуш;ествлять правку в любой момент цикла.

Известно также устройство для правки, выполненное в виде несущей алмаз головки, смонтированной на пружинах. подвеса правящей головки расположены перпендикулярно направлению подачи и головки взаимодействует с упором 2.

Известно коррекционное устройство для компенсации нелинейной зависимости перемещения с учетом фактического износа шлифовального круга 3.

Недостатком известного станка 1 является недостаточно высокая производительность и качество обработки.

Целью изобретения является повышение производительности и качества обработки.

Для достижения указанной цели станок снабжен задатчиком внутрицикловой правки.

а механизм правки снабжен связанным с задатчиком самостоятельным приводов врезной подачи и регулируемым упором, находяш,нмся в контакте с держателем ролика в положеНИИ, соответствующем нормальном} размеру детали.

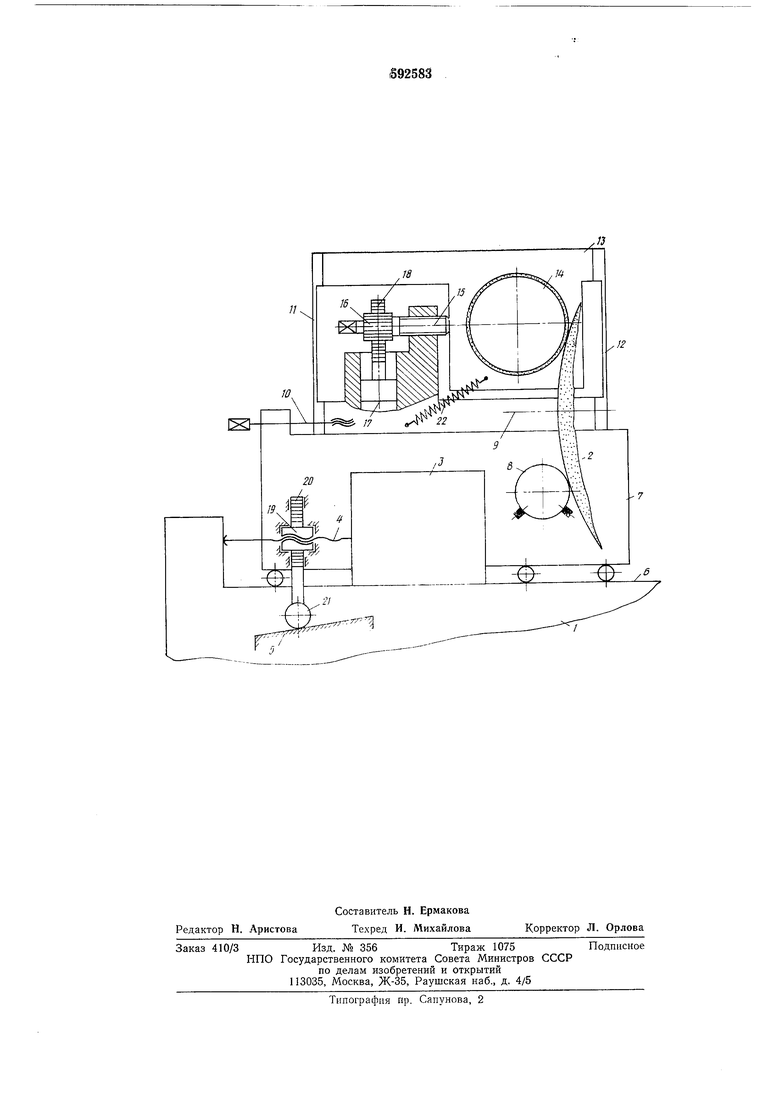

На чертеже изображен предлагаемый станок.

На станине 1 закреплены шлифовальная

бабка (на чертеже не показана) с установленным на шпинделе шлифовальным кругом 2 и механизм иодач 3 с винтом 4, а также копир 5. На направляющих 6 станины установлен блок из бабки изделия 7, несущей обрабатываемую деталь 8, и основания 9 головки

для правки круга, подвижного относительно

бабки изделия и связанного с ней винтом 10

наладочиых перемещений.

С основанием 9 посредством пластинчатых

прзжин 11 и 12 связана головка-держателя 13 для правки круга, осиащенная алмазным роликом 14. В основании 9 смонтирован регулируемый упор 15, например винтовой, с зубчатым колесом 16 и цилиндр управлеиня 17

с норшием и штоком-рейкой 18, связанный с задатчиком внутрнцикловой правки (на чертеже не показан). С бабкой изделия 7 связаны гайка 19, взаимодействующая с ходовым винтом и снабженная зубчатым венцом, в задеиленни с которым находится рейка 20,

несущай {)С)лик 21. Йоследний катится по копиру.

Ролик 14 установлен в головке-держателе 13с возлможностью контакта с кругом 2 в точке, симметричной точке контакта детали 8 с кругом относительно линии, проходящей через центр круга параллельно направлению его подачи. Регулируемый упор 15 находится в контакте с держателем 13 ролика 14 в положении, соответствующем номинальному размеру детали. Силовое замыкание между головкой 13 и упором 15 обеспечено пружиной 22.

Станок работает следующим образом.

При наладке винтом 10 перемещают основание 9 головки для правки в такое положение, чтобы в позиции обработки деталь 8 касалась круга 2, а алмазный ролик 14 был отделен от круга зазором. В позиции обработки упор 15 отведен влево, пружина 22 удерживает головку 13, подвижную на пластинчатых пружинах 11 и 12, в контакте с упором, т. е. в левом положении. Во время обработки механизм подач 3 посредством винта 4 последовательно осуществляет подвод детали 8 к кругу 2, черновую и чистовую подачу, выдержку для выхаживания и отвод детали, а также перемещение компенсации износа круга.

Б заданные моменты цикла работы станка по команде от задатчика внутрицикловой правки и цилиндр 17 подается давление, и шток-рейка 18, поворачивая шестерню 16, смещает упор 15; головка 13 и ролик 14 сдвигаются вправо, осуществляя правку круга. Правка может производится после обработки каждой детали или группы деталей, а также в середине цикла, например после чернового шлифования. По мере износа круга механизм подач 3 сообщает бабке изделия через винт 4 движение компенсации, постоянное для каждого цикла правки.

При описанной компоновке станка толщина снимаемого с круга слоя абразива зависит

от диаметра круга. Для обеспечения постоянства условий правки гайка 19 выполнена поворотной и связана посредством рейки 20 с роликом 21, идущим по копиру 5. Это позволяет

осуществить дополнительное движение компенсации в функции от перемещения блока бабки изделия и головки для правки.

Описана одна из возможных модификаций станка. Осуществимы иные модификации, например, упор 15 может быть размещен слева от головки 13, в этом случае подача ролика 14 на правку осуществлялась бы пружиной 22 и т. д.

Формула изобретения

Круглошлифовальный станок для врезного шлифования, содержащий шлифовальную бабку и бабку изделия с механизмом роликовой правки круга в положении, соответствующем номинальному размеру детали, причем ролик установлен в держателе с возможностью контакта со шлифовальным кругом в точке, симметричной точке контакта детали

с кругом относительно линии, проходящей через центр круга параллельно направлению его подачи, отличающийся тем, что, с целью повышения производительности и качества обработки, станок снабжен задатчиком

внутрицикловой правки, а механизм правки снабжен связанным с задатчиком самостоятельным приводом врезной подачи и регулируемым упором, находящимся в контакте с держателем ролика в положении, соответствующем номинальному размеру детали.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3524283, кл. 51.5 опубл. 1970.

2.Патент США №2237976, кл. 125.11 опубл. 1966.

3.Мериерт М. П. «Прецизионные резьбошлифовальные станки, М., 1962, с. 163. W

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| Круглошлифовальный станок | 1985 |

|

SU1323345A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ | 1964 |

|

SU222492A1 |

Авторы

Даты

1978-02-15—Публикация

1972-06-05—Подача