Область техники, к которой относится изобретение

Изобретение относится к способу изготовления листовых стальных изделий, при котором заготовки из стального листа или стальные ленты различной толщины и/или материала свариваются друг с другом вдоль стыкового шва, образованного кромками заготовок из стального листа или стальных лент, а также листовому стальному изделию (полуфабрикату), который предназначен для изготовления обработанного давлением в горячем состоянии конструктивного элемента и собран из заготовок из стального листа или стальных лент различной толщины и/или различного материала, сваренных друг с другом вдоль стыкового шва.

Уровень техники

В современном автомобилестроении применяются сваренные друг с другом заготовки из стального листа, которые собраны из различных толщин листов и/или различного качества материала. Это позволяет приспособить различные места поздних конструктивных элементов к местным нагрузкам, что иначе требует дополнительных частей усиления. Благодаря этому может быть уменьшен вес соответствующего конструктивного элемента. Далее могут быть сокращены затраты на изготовление. Соединение заготовок из стального листа осуществляется, как правило, в стык с помощью лазерной сварки. Подобные заготовки из стального листа называются как "Tailored Blanks" или "Tailored Weldet Blanks" (изготовленные в соответствие с заказом заготовки). Благодаря направленному воздействию сварочного процесса, в частности, с помощью резкого охлаждения сварного шва водой после процесса стыковки достигается подкалка сварного шва, благодаря чему уменьшает чувствительность сварного шва к излому (предотвращение резкого снижения твердости) и его прочность может повышаться, по меньшей мере, может устанавливаться прочность одинаковая с основными металлами. Если Tailored Blanks деформируются с помощью обработки давлением в горячем состоянии с образованием трехмерного конструктивного элемента, то, однако, структуре сварного шва в результате термической обработки сварного полуфабриката придается однородность. Из-за неблагоприятных условий охлаждения или недостаточности геометрического замыкания между инструментом пластической деформации и деталью может произойти неполное преобразование аустенита в мартенсит и предэвтектоидное выделение феррита с последствием потери твердости в сравнении с основными металлами.

Раскрытие изобретения

В основе настоящего изобретения поставлена задача разработки способа изготовления листовых стальных изделий, подлежащих обработке давлением в горячем состоянии продуктов из стального листа, а также соответствующего листового стального изделия в качестве полуфабриката, с помощью которого возможно устанавливать прочность сварного шва по сравнению с основными металлами подлежащих соединению стальных листов, по меньшей мере, на одинаковом уровне, так что резкое падение твердости сварного шва может предотвращаться даже после горячей обработки давлением при предыдущем нагреве до температуры аустенитизации.

Эта задача решается в способе с признаками пункта 1 формулы изобретения, соответственно признаками для листового стального изделия (полуфабриката) с признаками пункта 20 формулы изобретения.

Предложенный в соответствие с изобретением способ отличается тем, что перед сварочным процессом на, по меньшей мере, на одну свариваемую кромку подлежащих сварке друг с другом заготовок из стального листа или стальных лент наносится, по меньшей мере, частично вязкая жидкость, в частности, паста, или консистентное, порошкообразное или подобное аэрозолю вещество, которая, соответственно которое, содержит, по меньшей мере, один компонент, повышающий прочность создаваемого сварного шва.

С помощью введения, по меньшей мере, одного компонента, повышающего прочность создаваемого сварного шва, поверх, по меньшей мере, одной из кромок стальных листов, определяющих стыковой шов, в жидкую ванну расплавленного металла направленно достигается измененная дифференцированно в своем химическом составе первичная структура по сравнению со структурами соединяемых основных металлов, которая после резкого охлаждения в сварочном процессе (например, с помощью быстрого охлаждения водой), нагрева в процессе горячей обработки давлением (термическая обработка выше температуры аустенитизации) и охлаждения в процессе обработки давлением (прямая обработка давлением соответственно закалка на прессе), но также на этапах процесса опосредованной горячей обработки давлением, имеет преимущественно более твердую вторичную структуру, чем соединяемые сваркой основные металлы, по меньшей мере, идентичную по твердости структуру.

Предложенное в соответствии с изобретением листовое стальное изделие (полуфабрикат) соответственно этому отличается тем, что его сварной шов после резкого охлаждения, нагревания до температуры выше температуры аустенитизации и повторного резкого охлаждения имеет преимущественно более твердую структуру, чем соединяемые сваркой заготовки из стального листа соответственно стальные ленты, причем структура, по меньшей мере, идентична по прочности.

Исследования показали, что прочность сварного шва может повышаться при лазерной сварке благодаря введению, в частности, углерода в ванну расплавленного металла при сварке.

Предпочтительное исполнение предложенного в соответствие с изобретением способа поэтому предусматривает, что в качестве вязкой жидкости применяется масло, в частности минеральное масло, и/или консистентная смазка. Эти содержащие углерод жидкости соответственно твердые, порошкообразные или подобные аэрозолю вещества, которые, по меньшей мере, содержат компоненты, повышающие прочность создаваемого сварного шва, преимущественно содержат углерод, относительно благоприятны в экономическом отношении и могут особенно просто подводиться к жидкой ванне расплавленного металла при сварке.

Другое предпочтительное исполнение предложенного в соответствие с изобретением способа отличается тем, что в качестве вязкой жидкости применяется жидкость, в которой диспергированы частички графита. Таким образом, в жидкую ванну расплавленного металла углерод может подводиться с изменяемой концентрацией, в частности, в относительно высокой концентрации. Подвод при этом опять же может быть очень простым, например, с помощью трубопровода для флюида, который ведется вдоль стыкового шва и открывается на расстоянии относительно от сварочной струи. Трубопровод для флюида может быть при этом выполнен жестким на изгиб, так что он может одновременно применяться в качестве механического манипулятора для ведения сварочной струи вдоль стыкового шва.

Нанесение вязкой жидкости с, по меньшей мере, одним повышающим прочность элементом может осуществляться отдельно во времени от собственного сварочного процесса на позиции обработки независимой от сварочного устройства. Предпочтительно нанесение вязкой жидкости соответственно твердого, порошкообразного или подобного аэрозолю вещества, которая/которое содержит, по меньшей мере, один элемент, повышающий прочность сварного шва, преимущественно углерод, но осуществляется онлайн, т.е. в виде идущей вместе соответственно предшествующей обработки в сварочной установке. Благодаря нанесению жидкости вблизи точки работы сварной струи вязкая жидкость может подаваться надежно и потери жидкости предотвращаются в значительной степени.

В части направленного подвода элемента, повышающего прочность, в жидкую ванну расплавленного металла, а также небольшого расхода содержащей элемент жидкости далее предпочтительно, если согласно предпочтительному исполнению предложенного в соответствие с изобретением способа жидкость имеет обладающую высокой вязкостью или пастообразную консистенцию. Кинематическая вязкость жидкости, содержащей повышающий прочность элемент, составляет при окружающей температуре 20°С, например, по меньшей мере, 50×10-6 м2/с, преимущественно, по меньшей мере, 100×10-6 м /с, особенно предпочтительно, по меньшей мере, 500×10 м2/с.

Другое предпочтительное исполнение предложенного в соответствии с изобретением способа предусматривает, что жидкость, соответственно твердое, порошкообразное или подобное аэрозолю вещество в части содержания в ней/в нем углерода выбирается и/или устанавливается так, что сварной шов после резкого охлаждения, нагревания до температуры выше температуры аустенитизации и повторного резкого охлаждения имеет прочность, которая, по меньшей мере, равна, преимущественно, по меньшей мере, выше на 100 МПа, особенно предпочтительно, по меньшей мере, выше на 200 МПа, чем прочность заготовок из стального листа или стальных лент, соединяемых сваркой.

В частности, предусмотрено, что вязкая жидкость соответственно твердое, порошкообразное или подобное аэрозолю вещества в части содержания в ней/в нем углерода выбирается и/или устанавливается так, что сварной шов после резкого охлаждения, нагревания до температуры выше температуры аустенитизации и повторного охлаждения имеет прочность, которая лежит в диапазоне от 1500 до 2000 МПа, преимущественно в диапазоне от 1700 до 1900 МПа. В качестве альтернативы могут также применяться материалы в форме проволоки, но также порошкообразные или подобные аэрозолю вещества, которые пригодны преимущественно для повышения прочности создаваемого сварного шва.

Другие предпочтительные и полезные варианты исполнения предложенного в соответствие с изобретением способа, а также предложенного в соответствие с изобретением продукта из стального листа приведены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Ниже изобретение более подробно поясняется со ссылкой на прилагаемые чертежи.

Где в схематическом изображении показывают:

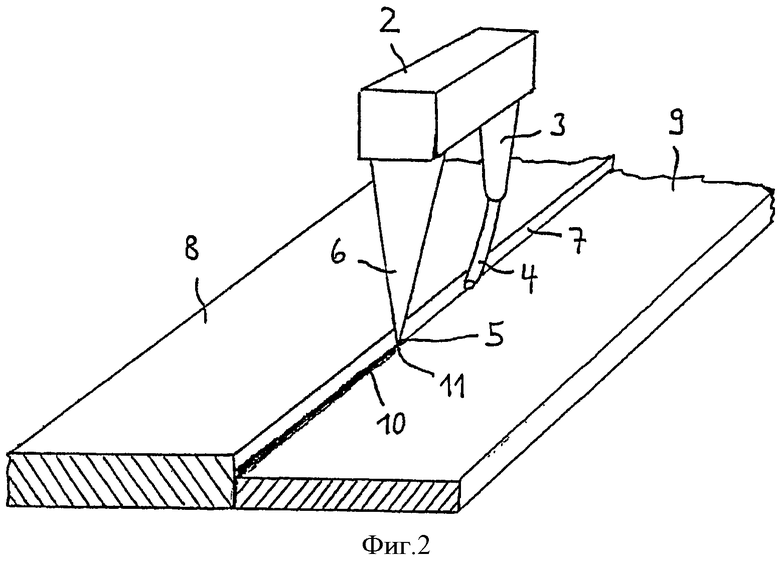

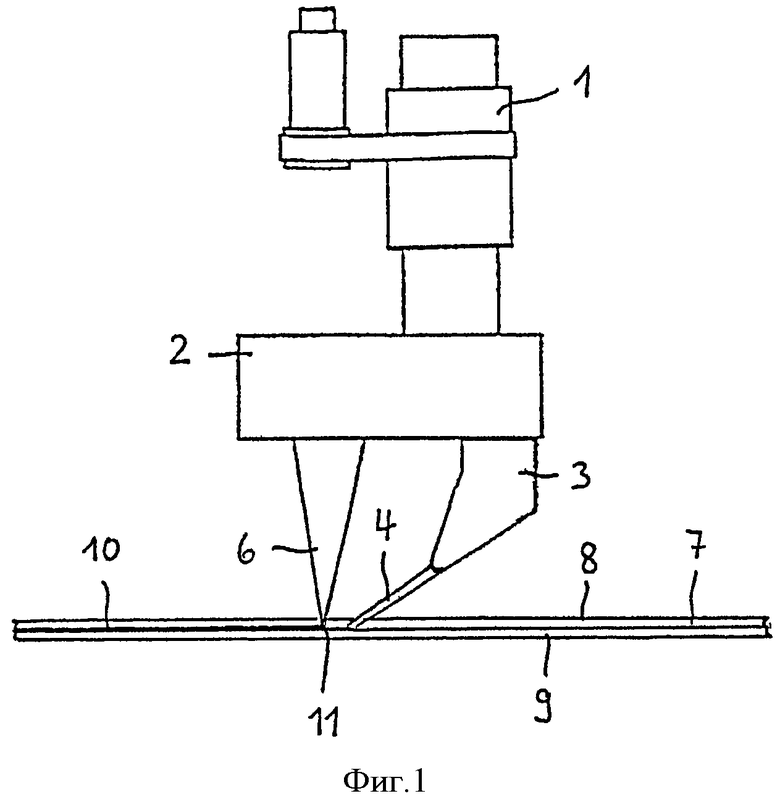

фиг.1 - устройство для лазерной сварки, вид сбоку; и

фиг.2 - устройство для лазерной сварки и две состыкованные друг с другом заготовки из стального листа в перспективном виде.

Осуществление изобретения

На чертеже изображена часть сварочного аппарата для лазерной сварки, а именно механизм поперечной подачи 1 для фокусирующей головки 2 (обрабатывающей головки) и соединенное с ней устройство 3 подвода для нанесения вязкой, преимущественно имеющей высокую вязкость жидкости, которая содержит, по меньшей мере, один компонент, повышающий прочность создаваемого сварного шва 10, преимущественно углерод. В случае жидкости речь идет, например, о содержащей углерод жирной пасте, имеющем высокую вязкость масле (минеральном масле) или графитной дисперсии. Графитная дисперсия состоит преимущественно из тонко размолотого графита, который диспергирован в масле.

Масло, соответственно содержащая углерод жидкость подводится через трубопровод 4 для флюида, который расположен впереди рабочей точки (фокус) 5 лазерного луча 6 в направлении сварки и выходит к стыковому шву 7, который определяется подлежащими сварке друг с другом стальными листами 8, 9. Трубопровод 4 для флюида, в основном, образован жестким к изгибу и одновременно функционирует в качестве ощупывающего элемента соответственно направляющего элемента для направления лазерного луча 6 вдоль стыкового шва.

В случае подлежащих сварке друг с другом стальных листах 8, 9 речь ведется о заготовках из стального листа или стальных лентах различного качества материала или толщины листа. Они состоят преимущественно из стали содержащей марганец и бор стали, например из стали марки 22МпВ5. Эта улучшаемая термической обработкой сталь после горячей обработки давлением обладает замечательными механическими прочностными свойствами. Собранному из стальных листов 8,9 продукту (Tailored Blank) затем с помощью горячей обработки давлением придается форма трехмерного конструктивного элемента, например, листа двери автомобиля.

Благодаря введению углерода и/или другого элемента, повышающего прочность сварного шва 10, в форме имеющего высокую вязкость масла соответственно жидкостей поверх прилегающих друг к другу кромок реза стальных листов 8, 9 в жидкую ванну расплавленного металла направленно создается первичная структура, измененная в своем химическом составе в сравнении со структурой материалов соединенных стальных листов 8, 9. При этом одновременно расплавленный наплавленный металл перемешивается с помощью применения способа смешивания газов. Измененная таким образом первичная структура сварного шва 10 имеет после охлаждения (резкого охлаждения) в процессе лазерной сварки, нагревания в процессе горячей обработки давлением до температуры выше температуры аустенитизации и заключительного охлаждения, по меньшей мере, идентичную по твердости, преимущественно более твердую вторичную структуру, чем основные металлы, соединенные сваркой. Это действительно как для заключительного охлаждения в процессе горячей обработки давлением (прямое отверждение при прессовании), так и для опосредованной горячей обработки давлением (опосредованное отверждение формированием).

Масло, соответственно углерод содержащая жидкость в части содержания в нем/ в ней углерода выбирается и/или устанавливается так, что сварной шов 10 после резкого охлаждения, нагревания до температуры выше температуры аустенитизации и повторного охлаждения имеет прочность, которая лежит в диапазоне от 1500 до 2000 МПа, преимущественно в диапазоне от 1700 до 1900 МПа.

В сравнении с заготовками из стального листа или стальными лентами 8, 9, соединенными с помощью сварки, сварной шов 10 после резкого охлаждения в процессе сварки, нагревания до температуры выше температуры аустенитизации и повторного резкого охлаждения имеет, по меньшей мере, равную, преимущественно, по меньшей мере, на 100 МПа, особенно предпочтительно, по меньшей мере, на 200 МПа более высокую прочность. Для этого массовая доля углерода в сварном шве 10 повышается до от 0,25 до 0,40% по весу, преимущественно до от 0,30 до 0,40% по весу.

Частичное повышение содержания углерода в сварном шве 10 остается - при условии, что не осуществляется никакого повторного преобразования сварного шва в жидком состоянии расплава - при всех последующих стадиях обработки. Таким образом, благодаря термической обработке сварного шва 10 в этой области достигается, по меньшей мере, идентичная по твердости, преимущественно более твердая структура.

Более высокое предложение углерода в сварном шве 10 соответственно в определенных областях сварного шва побуждает аустенит при образовании поглощать из жидкой расплавленной фазы большее количество углерода, благодаря чему в сварном шве 10 соответственно в определенной области лазерного сварного шва для роста твердости присутствует обогащенный углеродом аустенит, что реализуется в улучшенной подкалке.

В частности, при прессовании сложных по геометрии конструктивных элементов определяются конструктивные данные инструментов пластической деформации относительно получения геометрического замыкания. В таких случаях критические области сварного шва могут направлено легироваться с более высоким содержанием углерода, чтобы независимо от геометрического замыкания и с ним скорости охлаждения в сварном шве 10 получить мартенситовую структуру. Также направленная подкалка областей сварного шва, которые в готовом конструктивном элементе должны определять места заданного разрушения, может достигаться с помощью предложенного в соответствии с изобретением способа. При применении предложенного в соответствие с изобретением способа возможно также определение параметров областей сварного шва, которые из-за особых нагрузок должны иметь особо высокую прочность. С помощью предложенного в соответствие с изобретением в распоряжении имеется к тому же сравнительно благоприятные в отношении затрат методы (частичного) сочетания другого ряда свойств сварного шва 10.

Осуществление изобретения не ограничено выше описанным примером осуществления. Напротив, возможны многочисленные варианты, которые могут использоваться также при отличном формировании от изобретения, приведенного в приложенных пунктах изобретения. Так, например, также в рамках изобретения лежит ролик для нанесения имеющего высокую вязкость масла, соответственно имеющую высокую вязкость содержащую углерод жидкость вместо выходящего на стыковой шов трубопровода 4 для флюида. Точно также возможно нанесение твердых веществ соответственно порошкообразных или подобных аэрозолю веществ, благодаря чему характеристики и свойства сварного шва могут направленно регулироваться при лазерной сварке.

Изобретение относится к способу изготовления листовых стальных изделий из заготовок из стального листа или стальных лент различной толщины и/или материалов. Заготовки свариваются друг с другом вдоль стыка с получением сварного шва (7), образованного кромками заготовок из стального листа или стальными лентами. Для того, чтобы сварной шов такого продукта из стального листа не потерял своей полученной благодаря резкому охлаждению закаленной структуры при горячей обработке давлением при нагревании до температуры аустенизации, перед сварочным процессом на, по меньшей мере, одну сварочную кромку подлежащих сварке заготовок из стального листа или стальных лент (8, 9) наносится, по меньшей мере, частично вязкая жидкость, в частности паста или твердое порошкообразное или подобное аэрозолю вещество, которая/которое содержит, по меньшей мере, один компонент, повышающий прочность создаваемого сварного шва (10). 2 н. и 26 з.п. ф-лы, 2 ил.

1. Способ изготовления листовых стальных изделий из заготовок из стального листа или стальных лент различной толщины и/или материалов, включающий сварку заготовок из стального листа или стальных лент друг с другом вдоль образованного их кромками стыкового шва (7), отличающийся тем, что перед процессом сварки на, по меньшей мере, одну свариваемую кромку подлежащих сварке друг с другом заготовок из стального листа или стальных лент (8, 9), по меньшей мере, частично наносят вязкую жидкость, в частности пасту или твердое, порошкообразное или подобное аэрозолю вещество, которая/которое содержит, по меньшей мере, один компонент, повышающий прочность сварного шва (10), причем вязкую жидкость или твердое, порошкообразное или подобное аэрозолю вещество в части содержания в ней/в нем углерода выбирают или устанавливают из условия, что сварной шов после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет прочность в диапазоне от 1500 до 2000 МПа.

2. Способ по п. 1, отличающийся тем, что вязкую жидкость или твердое, порошкообразное или подобное аэрозолю вещество в части содержания в ней/в нем углерода выбирают или устанавливают из условия, что сварной шов после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет прочность в диапазоне от 1700 до 1900 МПа.

3. Способ по п. 1, отличающийся тем, что в качестве вязкой жидкости применяют масло, в частности минеральное масло, и/или консистентную смазку.

4. Способ по п. 1 или 3, отличающийся тем, что в качестве вязкой жидкости применяют жидкость, в которой диспергированы частички графита.

5. Способ по п. 1 или 3, отличающийся тем, что за счет применения вязкой жидкости или твердого, порошкообразного или подобного аэрозолю вещества повышают массовую долю углерода в сварном шве (10) до от 0,25 до 0,40% по весу, преимущественно до от 0,30 до 0,40% по весу.

6. Способ по п. 1 или 3, отличающийся тем, что вязкую жидкость или твердое, порошкообразное или подобное аэрозолю вещество в части содержания в ней/в нем углерода выбирают или устанавливают из условия, что сварной шов (10) после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет, по меньшей мере, идентичную по твердости, преимущественно более твердую структуру, чем соединенные сваркой заготовки из стального листа или стальных лент (8, 9).

7. Способ по п. 1 или 3, отличающийся тем, что вязкую жидкость или твердое, порошкообразное или подобное аэрозолю вещество в части содержания в ней/в нем углерода выбирают или устанавливают из условия, что сварной шов (10) после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет прочность, по меньшей мере, равную или выше, преимущественно, по меньшей мере, на 100 МПа, особенно предпочтительно на 200 МПа, чем прочность соединенных сваркой заготовок из стального листа или стальных лент (8, 9).

8. Способ по п. 1 или 3, отличающийся тем, что в качестве свариваемых друг с другом заготовок из стального листа или стальных лент (8, 9) применяют заготовки из стали, содержащей марганец и бор.

9. Способ по п. 1 или 3, отличающийся тем, что нанесение вязкой жидкости осуществляют в виде совместной обработки наряду со сваркой.

10. Способ по п. 1 или 3, отличающийся тем, что сваренные друг с другом заготовки из стального листа или стальных лент (8, 9) затем, при необходимости, после одной или нескольких обрезок обрабатывают давлением с помощью горячей обработки с образованием трехмерного конструктивного элемента.

11. Способ по п. 1 или 3, отличающийся тем, что вязкая жидкость при окружающей температуре 20°C имеет кинематическую вязкость, по меньшей мере, 50×10-6 м2/с, преимущественно, по меньшей мере, 100×10-4 м2/с, особенно предпочтительно 500×10-4 м2/с.

12. Способ по п. 6, отличающийся тем, что в качестве свариваемых друг с другом заготовок из стального листа или стальных лент (8, 9) применяют заготовки из стали, содержащей марганец и бор.

13. Способ по п. 7, отличающийся тем, что в качестве свариваемых друг с другом заготовок из стального листа или стальных лент (8, 9) применяют заготовки из стали, содержащей марганец и бор.

14. Способ по п. 6, отличающийся тем, что сваренные друг с другом заготовки из стального листа или стальных лент (8, 9) затем, при необходимости, после одной или нескольких обрезок обрабатывают давлением с помощью горячей обработки с образованием трехмерного конструктивного элемента.

15. Способ по п. 7, отличающийся тем, что сваренные друг с другом заготовки из стального листа или стальных лент (8, 9) затем, при необходимости, после одной или нескольких обрезок обрабатывают давлением с помощью горячей обработки с образованием трехмерного конструктивного элемента.

16. Способ по п. 6, отличающийся тем, что вязкая жидкость при окружающей температуре 20°C имеет кинематическую вязкость, по меньшей мере, 50×10-6 м2/с, преимущественно, по меньшей мере, 100×10-4 м2/с, особенно предпочтительно 500×10-4 м2/с.

17. Способ по п. 7, отличающийся тем, что вязкая жидкость при окружающей температуре 20°C имеет кинематическую вязкость, по меньшей мере, 50×10-6 м2/с, преимущественно, по меньшей мере, 100×10-4 м2/с, особенно предпочтительно 500×10-4 м2/с.

18. Способ по п. 1 или 3, отличающийся тем, что в качестве вязкой жидкости применяют жидкость, в которой диспергированы частички графита, причем за счет применения вязкой жидкости или твердого, порошкообразного или подобного аэрозолю вещества повышают массовую долю углерода в сварном шве (10) до от 0,25 до 0,40% по весу, преимущественно до от 0,30 до 0,40% по весу.

19. Способ по п. 1 или 3, отличающийся тем, что за счет применения вязкой жидкости или твердого, порошкообразного или подобного аэрозолю вещества повышают массовую долю углерода в сварном шве (10) до от 0,25 до 0,40% по весу, преимущественно до от 0,30 до 0,40% по весу, причем вязкую жидкость или твердое, порошкообразное или подобное аэрозолю вещество в части содержания в ней/в нем углерода выбирают или устанавливают из условия, что сварной шов (10) после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет, по меньшей мере, идентичную по твердости, преимущественно более твердую структуру, чем соединенные сваркой заготовки из стального листа или стальных лент (8, 9).

20. Способ по п. 1 или 3, отличающийся тем, что за счет применения вязкой жидкости или твердого, порошкообразного или подобного аэрозолю вещества повышают массовую долю углерода в сварном шве (10) до от 0,25 до 0,40% по весу, преимущественно до от 0,30 до 0,40% по весу, причем вязкую жидкость или твердое, порошкообразное или подобное аэрозолю вещество в части содержания в ней/в нем углерода выбирают или устанавливают из условия, что сварной шов (10) после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет прочность, по меньшей мере, равную или выше, преимущественно, по меньшей мере, на 100 МПа, особенно предпочтительно на 200 МПа, чем прочность соединенных сваркой заготовок из стального листа или стальных лент (8, 9).

21. Листовое стальное изделие для изготовления конструктивного элемента с помощью горячей обработки давлением, собранное из заготовок в виде стального листа или стальных лент (8, 9) различной толщины и/или материала, сваренных друг с другом вдоль стыка с образованием сварного шва (10) с, по меньшей мере, идентичной по твердости, преимущественно более твердой, структурой, чем соединенные сваркой заготовки из стального листа или стальных лент (8, 9), после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения, и имеющего прочность в диапазоне от 1500 до 2000 МПа после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения.

22. Изделие по п. 21, отличающееся тем, что сварной шов (10) после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет прочность в диапазоне от 1700 до 1900 МПа.

23. Изделие по п. 21 или 22, отличающееся тем, что сварной шов (10) после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет прочность, по меньшей мере, равную или выше, преимущественно, по меньшей мере, на 100 МПа, особенно предпочтительно на 200 МПа, чем прочность соединенных сваркой заготовок из стального листа или стальных лент (8, 9).

24. Изделие по п. 21 или 22, отличающееся тем, что сварной шов (10) имеет содержание углерода, по меньшей мере, от 0,25 до 0,40% по весу, преимущественно, по меньшей мере, от 0,30 до 0,40% по весу.

25. Изделие по п. 21 или 22, отличающееся тем, что сваренные друг с другом заготовки из стального листа или стальных лент (8, 9) являются заготовками из стали, содержащей марганец и бор.

26. Изделие по п. 21 или 22, отличающееся тем, что его сварной шов (10) имеет содержание углерода, по меньшей мере, от 0,25 до 0,40% по весу, преимущественно, по меньшей мере, от 0,30 до 0,40% по весу, при этом сваренные друг с другом заготовки из стального листа или стальных лент (8, 9) являются заготовками из стали, содержащей марганец и бор.

27. Изделие по п. 21 или 22, отличающееся тем, что сварной шов (10) после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет прочность, по меньшей мере, равную или выше, преимущественно, по меньшей мере, на 100 МПа, особенно предпочтительно на 200 МПа, чем прочность соединенных сваркой заготовок из стального листа или стальных лент (8, 9), при этом сваренные друг с другом заготовки из стального листа или стальных лент (8, 9) являются заготовками из стали, содержащей марганец и бор.

28. Изделие по п. 21 или 22, отличающееся тем, что сварной шов (10) имеет содержание углерода, по меньшей мере, от 0,25 до 0,40% по весу, преимущественно, по меньшей мере, от 0,30 до 0,40% по весу, при этом сварной шов (10) после резкого охлаждения, нагревания до температуры выше температуры аустенизации и повторного резкого охлаждения имеет прочность, по меньшей мере, равную или выше, преимущественно, по меньшей мере, на 100 МПа, особенно предпочтительно на 200 МПа, чем прочность соединенных сваркой заготовок из стального листа или стальных лент (8, 9).

| ЭЛЕКТРОХИМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДИФФУЗИОННОГО ТИПА | 0 |

|

SU234456A1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ФРИКЦИОННЫЙ БУФЕР | 1923 |

|

SU3804A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158662C2 |

| RU2008141272А,27.04.2010 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| EP0454861A1,06.11.1911 | |||

| WO2008068346A2,12.06.2008 | |||

Авторы

Даты

2015-07-20—Публикация

2011-05-02—Подача