Область техники

Изобретение относится к проблемам экологии, к очищению окружающей среды от выбросов двигателей, работающих на продуктах перегонки нефти. В патенте представлены катализаторы окисления сажи и способ их получения.

Уровень техники

Изобретение относится к получению катализаторов очистки выбросов дизельных двигателей, а также других продуктов сгорания органического топлива, основным токсичным компонентом которых является сажа, и может найти применение в автомобильной промышленности и энергетике.

Известен катализатор окисления и каталитически активное покрытие сажевого фильтра содержат палладий и платину, причем соотношение между общим количеством палладия и общим количеством платины составляет от 8:1 до 1:15, при этом одновременно соотношение между количеством платины и количеством палладия в катализаторе окисления не превышает 6:1, а соотношение между количеством платины и количеством палладия в каталитически активном покрытии сажевого фильтра составляет не менее 10:1 [Патент RU №2479341, B01D 53/94, B01J 23/38, B01J 23/42, B01J 23/44, F01N 3/10, 2008].

Недостатком данного катализатора является, прежде всего, дорогостоящие компоненты, и в связи с тем, что с каждым днем увеличивается количество источников выброса веществ, засоряющих атмосферу и поверхность земли, требуются активные катализаторы в большом количестве, стоимость таких катализаторов велика и применение их нерентабельно.

Известен катализатор, в состав которого входят алюминий и соль кобальта, предварительно прокаленные, после чего получается оксидный композит состава All,20-1,88Co0.05-0,50Oy в количестве 60,5-72,6 вес. %, металлический алюминий - остальное; либо катализаторы включают платиновый металл в количестве 0,05 вес. % без указания концентрации остальных компонентов катализатора [Авт. св. СССР N 923588, В01J 37/02, Б.И. №16, 1982].

Недостатком катализаторов на основе металлического алюминия является выплавление алюминия при температуре выше 660°С через трещины в оксидном керамическом слое, что приводит к разрушению и дезактивации катализаторов.

Известен катализатор и способ его получения, который включает введение неблагородного металла в виде гидроксида аммония или аммиачного комплекса, или в виде органического аминового комплекса, или в виде гидроксидного соединения в активный в окислительно-восстановительных реакциях кубический флюоритный CeZrOx материал при основных условиях. Катализатор окисления включает первичный каталитический активный металл из группы благородных металлов, нанесенный на носитель, а также вторичный каталитический активный компонент, который получен путем ионного обмена между поверхностью кубического флюоритного CeZrOx материала и раствором неблагородного металла и необязательно цеолита. Полученные катализаторы используют в аналитическом устройстве, располагая один из них на субстрате, вокруг которого расположен корпус [Патент RU №2506996, B01J 23/00, 21/00, B01J 23/10, B01J 23/54, B01J 21/04, B01J 37/00, B01D 53/94, C01F 17/00].

Недостатком данного катализатора является многокомпонентность, использование благородных металлов, и возможность потери дорогих составляющих.

Известен катализатор - молибдат меди CuMoO4 и способ получения меди - молибдатных катализаторов дожига сажи, катализатора на металлической подложке и повышение его производительности при одновременном повышении качества и эффективности получаемого катализатора [RU №2455069, C1 B01J 37/025, C1 B01J 37/03, 2012; Лебухова Н.В., Карпович Н.Ф., Макаревич К.С., Чигрин П.Г. «Каталитическое горение сажи в присутствии медно-молибдатных систем, полученных разными методами». Катализ в промышленности, 2008, №6, с. 35-40].

Недостатком способа можно только считать многоступенчатость получения данного катализатора, экстрагирование меди и молибдена, применение изоамилового спирта, плазменно-электролитического оксидирования, что усложняет получить молибдат меди.

Известны катализаторы на основе висмута, в состав которых, кроме висмута, входят также металлы: медь и магний, а также кислород:

1) висмутит меди CuВi2O4,

2) купрат магния MgCu4O5,

3) висмутит магния Bi12MgO19 и оксид магния MgO, и способ их получения, включающий смешивание нитратов металлов, растворение дистиллированной воде, и затем упаривание и прокаливание до 973 К и отжиг в течение 4 часов (RU №2592702, B01J 37/025, C1 B01J. 2016).

Недостатком этих катализаторов является то, что соотношение углерод:кислород (С/О) при окислении недостаточно высокие, чтобы при минимальном количестве кислорода окислить максимальное количество сажи, а, следовательно, уменьшить объем катализатора.

Раскрытие изобретения

Задачей настоящего изобретения является разработка катализатора окисления сажи, включающего висмут, магний, кислород и медь, обладающих адсорбцией кислорода на поверхности сажи.

Поставленная задача решается катализатором окисления сажи, включающим металлы: висмут, медь и магний, и кислород, образующих купрат магния MgCu4O5, висмутит магния Bi12MgO19 и оксид магния MgO, где в качестве дополнительного компонента, в составе катализаторов содержится карбонат калия К2СО3.

Катализаторы, использующиеся для окисления сажи, имеют следующий состав: Bi12MgO19+MgO+К2СО3, Bi12MgO19+Cu4MgO5+К2CO3. В состав заявляемых катализаторов входят медь, висмут, магний, калий и кислород, а именно входят соединения на основе меди, висмута, магния и калия (Bi12MgO19+MgO+К2СО3, Bi12MgO19+Cu4MgO5+К2СО3).

Способ получения катализаторов для окисления сажи, заключающийся в том, что после синтеза висмутита меди, купрата магния и оксида магния, известные катализаторы Bi12MgO19+MgO, Bi12MgO19+Cu4MgO5 включали в свой состав карбонат магния К2СО3.

Осуществление изобретения

Основная часть катализаторов получалась смешиванием определенных масс нитратов металлов (меди, висмута, магния) в корундовом тигле в весовом соотношении 1:1 с допустимой величиной отклонения 10%, с последующим полным растворением их в дистиллированной воде.

Раствор частично упаривался, помещался в муфельную печь и прокаливался при 573 К в течение не менее 3 часов. Затем увеличивалась температура до 973 К и вещества обжигались в течение не менее 4 часов. Все перечисленные операции проводились в воздушной среде. Допирование образцов калием проводилось по двум методикам: путем одновременного смешивания или прокаливания всех указанных нитратов. Карбонат калия добавляется в том же количестве, что и нитраты металлов, однако его количество может быть любым, т.к. он не вступает в реакцию с нитратами металлов, а увеличивает силу катализатора.

Для выяснения стабильности катализаторов Bi-Mg+К2СО3, Bi-Cu-Mg+К2СО3, проявивших наибольшую каталитическую активность в окислении сажи кислородом, была проведена серия экспериментов.

Эксперименты проводились в проточном кварцевом реакторе при температурах 713 К и 733 К в атмосфере воздуха. Объемный расход воздуха составляла 12 мл/мин.

Исходным объектом для исследований являлась дизельная сажа с удельной поверхностью 16 м2/г. В качестве катализаторов использовались сложные оксидные системы на основе висмута, магния, меди с добавлением карбоната калия.

Основа катализаторов получалась также, как и прототипе, путем смешивания определенных масс нитратов металлов в корундовом тигле с последующим полным растворением их в дистиллированной воде. Раствор частично упаривали, помещали в муфельную печь и прокаливали при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводили в воздушной среде.

После этого компоненты катализаторов соединяли в каталитическую систему (известные катализаторы):

1) Bi12MgO19 (висмутит магния)+MgO (оксид магния);

2) Bi12MgO19 (висмутит магния)+Cu4MgO5 (купрат меди);

После этого формировали новые катализаторы, включающие карбонат калия К2СО3:

1) Bi12MgO19+MgO+К2СО3;

2) Bi12MgO19+Cu4MgO5+К2CO3.

Пример 1. Нитраты магния и висмута массами 0.3 г смешивались в корундовом тигле с полным растворением их в дистиллированной воде. После этого раствор частично упаривался, затем помещался в муфельную печь и прокаливался при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводились в воздушной среде. Продуктами синтеза были висмутит магния Bi12MgO19 и оксид магния MgO. Полученные вещества соединяли с 0.3 г карбонатом калия К2СО3, образуя катализатор Bi12MgO19 - MgO - К2СО3.

Пример 2. Нитраты меди, висмута и магния, массами 0.2 г смешивались в корундовом тигле с полным растворением их в дистиллированной воде. После этого раствор упаривался частично, помещался в муфельную печь и прокаливался при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводились в воздушной среде. Продуктами синтеза были висмутит меди Bi12MgO19 и купрат меди Cu4MgO5. Полученные вещества соединяли с 0.2 г карбонатом калия К2СО3, перемешивали до гомогенного состава.

Пример 3. Нитраты магния и висмута массами 0.3 г смешивали в корундовом тигле с полным растворением их в дистиллированной воде. После этого раствор упаривался частично, помещался в муфельную печь и прокаливался при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводились в воздушной среде. Продуктами синтеза были висмутит магния Bi12MgO19 и оксид магния MgO. Полученные вещества соединяли с 0.3 г карбонатом калия К2СО3, перемешивали до гомогенного состава.

Пример 4. Нитраты меди, магния и висмута массами 0.3 г смешивались в корундовом тигле с полным растворением их в дистиллированной воде. После этого раствор упаривался частично, помещался в муфельную печь и прокаливался при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводились в воздушной среде. Продуктами синтеза были висмутит меди Bi12MgO19 и купрат меди Cu4MgO5. Полученные вещества соединяли с 0.3 г карбонатом калия К2СО3, перемешивали до гомогенного состава.

Пример 5. Нитраты магния и висмута массами 0.3 г смешивались в корундовом тигле с полным растворением их в дистиллированной воде. После этого раствор упаривался частично, помещался в муфельную печь и прокаливался при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводили в воздушной среде. Продуктами синтеза были висмутит магния Bi12MgO19 и оксид магния MgO. Полученные вещества соединяли с 0.3 г карбонатом калия К2СО3, перемешивали до гомогенного состава.

Пример 6. Нитраты меди, магния и висмута массами 0.3 г смешивались в корундовом тигле с полным растворением их в дистиллированной воде. После этого раствор упаривался частично, помещался в муфельную печь и прокаливался при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводили в воздушной среде. Продуктами синтеза были висмутит меди Bi12MgO19 и купрат меди Cu4MgO5. Полученные вещества соединяли с 0.3 г карбонатом калия К2СО3, перемешивали до гомогенного состава.

Пример 7. Нитраты магния и висмута массами 0.3 г смешивались в корундовом тигле с полным растворением их в дистиллированной воде. После этого раствор упаривался частично, помещался в муфельную печь и прокаливался при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводились в воздушной среде. Продуктами синтеза были висмутит магния Bi12MgO19 и оксид магния MgO. Полученные вещества соединяли с 0.3 г карбонатом калия К2СО3, перемешивали до гомогенного состава.

Пример 8. Нитраты меди, магния и висмута массами 0.3 г смешивались в корундовом тигле с полным растворением их в дистиллированной воде. После этого раствор упаривался частично, помещался в муфельную печь и прокаливался при 573 К в течение 3 часов. Затем увеличивали температуру до 973 К и отжигали в течение 4 часов. Все перечисленные операции проводились в воздушной среде. Продуктами синтеза были висмутит меди Bi12MgO19 и купрат меди Cu4MgO5. Полученные вещества соединяли с 0.3 г карбонатом калия К2СО3, перемешивали до гомогенного состава.

Для проверки эффективности были проведены эксперименты. Исходным объектом для исследований являлась дизельная сажа с удельной поверхностью 16 м2/г. В качестве катализаторов, увеличивающих адсорбцию кислорода на поверхности сажи, использовали сложные оксидные системы на основе висмута, магния и меди в присутствии карбоната калия, взятых в соотношении: сажа : катализатор : карбонат калия = 2:1:1.

При плотном контакте каталитическая активность всех систем значительно выше. Для систем (Bi-Cu-Mg + К2СО3) окисление проводилось в температурном интервале от 273 К до 873 К в соотношении: сажа : катализатор : карбонат калия = 2:1:1. Для данных систем, (Bi-Mg + К2СО3) и (Bi-Cu-Mg + К2СО3) при 733 К скорость окисления при плотном контакте в 6 раз выше, чем при неплотном, что значительно увеличивает очищение окружающей среды от загрязненности.

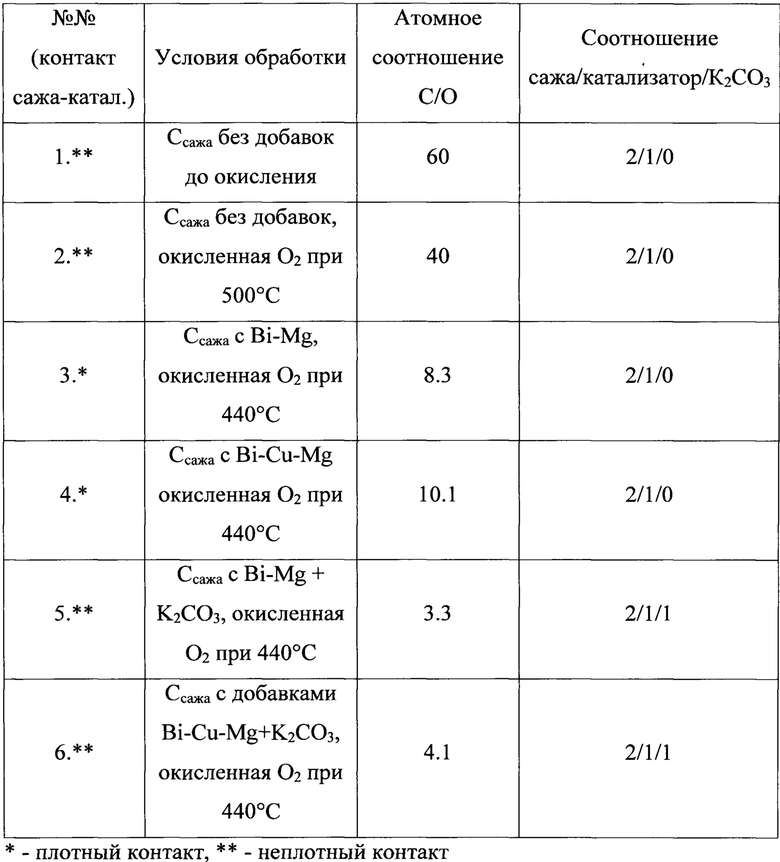

Исследование поверхности образцов дизельной сажи, как без катализаторов, так и с катализаторами, содержащими соединения Bi, Сu, Mg, К2СО3 для обоих типов контакта катализаторов с сажей до и после окисления кислородом показало, что при адсорбции кислорода на саже без катализаторов соотношение кислорода к углероду О/С составляет двухзначное число, в то время как после добавления данных катализаторов к саже значение этого числа менее 5 (см. таблица).

Исследования показали, что использование представленных катализаторов наиболее эффективно в окислении сажи по сравнению с известными катализаторами, несмотря на то, что получение представленных катализаторов не представляет особых трудностей.

Использование в составе катализаторов окисления сажи металлов: меди, висмута, магния в сочетании с карбонатом калия при плотном контакте сажа-катализатор значительно увеличивает адсорбцию кислорода на поверхности сажи, что способствует более эффективному окислению сажи, очищая окружающую среду.

Таблица. Влияние катализаторов, содержащих оксиды висмута, меди, магния и карбоната калия на адсорбцию кислорода на саже.

Таким образом, изучены температурные зависимости скорости окисления кислородом дизельной сажи при плотном контакте в интервале температур от 273 К до 873 К для каталитических систем на основе Bi. На основании полученных результатов установлен ряд активности исследованных систем в процессе окисления сажи: Bi-Mg > Bi-Cu-Mg ≥ Bi-Cu.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ САЖИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2592702C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ САЖИ | 2023 |

|

RU2832847C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТ-НАТРИЙ-КАЛЬЦИЙ ОКСОАПАТИТА | 2023 |

|

RU2829972C1 |

| Способ получения железо-калиевого катализатора для дегидрирования метилбутенов, катализатор, полученный этим способом, и способ дегидрирования метилбутенов с использованием этого катализатора | 2016 |

|

RU2614144C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И ГИДРООЧИСТКИ ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2692795C1 |

| КОМПОЗИЦИИ КАТАЛИЗАТОРОВ БЕЗ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2690852C2 |

| КАТАЛИЗАТОР КРЕКИНГА ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2691650C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ В С-С-УГЛЕВОДОРОДНЫХ ФРАКЦИЯХ | 2014 |

|

RU2547258C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2350386C1 |

Изобретение относится к области экологии, а именно к катализаторам окисления сажи и способу их получения, так как выброс токсичных соединений из двигателей существенно угрожает экологии. В изобретении представлены катализаторы окисления сажи, включающие металлы: висмут, медь и магний, и кислород, образующие купрат магния MgCu4O5, висмутит магния Bi12MgO19 и оксид магния MgO. В качестве дополнительного компонента в составе катализаторов содержится карбонат калия К2СО3, при этом катализатор имеет следующий состав: Bi12MgO19 - MgO - К2СО3 или Bi12MgO19 – Cu4MgO5 - К2СО3. Также изобретение относится к способу получения катализатора, в котором после синтеза висмутита магния, купрата магния и оксида магния, известные катализаторы Bi12MgO19 - MgO, Bi12MgO19 - Cu4MgO5 смешивают с карбонатом калия К2СО3. Технический результат заключается в том, чтобы при минимальном количестве кислорода окислить максимальное количество сажи и уменьшить объем катализатора. 2 н.п. ф-лы, 1 табл., 8 пр.

1. Катализатор окисления сажи, включающий металлы: висмут, медь и магний, и кислород, образующие купрат магния MgCu4O5, висмутит магния Bi12MgO19 и оксид магния MgO, отличающийся тем, что в качестве дополнительного компонента в составе катализаторов содержится карбонат калия К2СО3, при этом катализатор имеет следующий состав: Bi12MgO19 - MgO - К2СО3 или Bi12MgO19 – Cu4MgO5 - К2СО3.

2. Способ получения катализатора по п. 1 для окисления сажи, отличающийся тем, что после синтеза висмутита магния, купрата магния и оксида магния, известные катализаторы Bi12MgO19 - MgO, Bi12MgO19 - Cu4MgO5 смешивают с карбонатом калия К2СО3.

| КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ САЖИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2592702C2 |

| PUSHKIN A.N | |||

| ET AL., Catalytic Properties of Bi-Co, Bi-Co-K-Oxide Systems in Diesel Soot Oxidation with Oxygen, X International Conference "Mechanism of Catalytic Reactions", 2016, p.229 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДОЖИГА ДИЗЕЛЬНОЙ САЖИ | 2011 |

|

RU2455069C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО КВАСА | 2015 |

|

RU2590730C1 |

Авторы

Даты

2019-03-18—Публикация

2017-06-30—Подача