Область техники

Данное изобретение относится к установке для литья и способу литья.

Уровень техники

Литье требует проведения различных этапов, включая этап размещения стержня внутри литейной формы и этап выталкивания отливки. В публикации № 2012-179643 заявки на патент Японии раскрыт метод, связанный с установкой, обеспечивающей выталкивание отливки и установление стержня, которая размещает стержень и выталкивает отливку во время литья.

В частности, в соответствии с методом, раскрытым в документе JP 2012-179643 A, установка, обеспечивающая выталкивание отливки и установление стержня, включает в себя механизм продувки воздуха, а также средство удержания отливки и средство удержания стержня, которые предусмотрены на манипуляторе переднего конца (вращающемся валу) шарнирного робота. После удержания отливки средством удержания отливки, сжатый воздух выпускается из воздушного сопла, составляющего механизм продувки воздуха, и вследствие этого литейная форма очищается. Затем манипулятор переднего конца поворачивается так, что стержень, удерживаемый средством удержания стержня, устанавливается в литейной форме.

Сущность изобретения

Как указано в описании известного технического решения, метод, раскрытый в документе JP 2012-179643 A, предусматривает применение установки, обеспечивающей выталкивание отливки и установление стержня, для выталкивания отливки из нижнего сегмента литейной формы и размещения стержня в нижнем сегменте литейной формы.

Установка, обеспечивающая выталкивание отливки и установление стержня и раскрытая в документе JP 2012-179643 A, обеспечивает поворот манипулятора переднего конца после удержания отливки, размещенной в нижнем сегменте литейной формы, средством удержания отливки, а затем - установление стержня, удерживаемого средством удержания стержня, в нижнем сегменте литейной формы. Таким образом, метод, раскрытый в документе JP 2012-179643 A, подразумевает поворот манипулятора переднего конца шарнирного робота, что увеличивает время цикла литья.

В данном изобретение предложены установка для литья и способ литья, которые могут способствовать сокращению времени цикла литья.

Первый аспект данного изобретения относится к установке для литья. Эта установка для литья включает в себя: литейную форму, включающую в себя первый сегмент литейной формы и второй сегмент литейной формы; и транспортное устройство, конфигурация которого обеспечивает транспортировку стержня в первый сегмент литейной формы и размещение стержня в первом сегменте литейной формы, а также прием отливки, которая отлита с помощью литейной формы, из литейной формы и транспортировку отливки. Транспортное устройство включает в себя несущую часть, включающую в себя первую сторону и вторую сторону, которая является стороной, противоположной первой стороне несущей части, манипулятор робота, причем на первой стороне предусмотрен механизм захвата стержня, а на второй стороне предусмотрена принимающая отливку часть. Отливка удерживается во втором сегменте литейной формы, когда литейную форму открывают после литья. Конфигурация транспортного устройства такова, что в состоянии, в котором литейная форма открыта, манипулятор робота перемещает механизм захвата стержня, захватывающий стержень, чтобы поместить стержень в первый сегмент литейной формы, и перемещает принимающую отливку часть с целью приема отливки, удерживаемой во втором сегменте литейной формы, принимающей отливку частью.

В первом аспекте в соответствии с данным изобретением, первый сегмент литейной формы может быть нижним сегментом литейной формы, а второй сегмент литейной формы может быть верхним сегментом литейной формы.

В первом аспекте в соответствии с данным изобретением, конфигурация транспортного устройства может быть такой, что в состоянии, в котором литейная форма открыта, манипулятор робота перемещает механизм захвата стержня к вертикально верхней стороне нижнего сегмента литейной формы и перемещает принимающую отливку часть к вертикально нижней стороне верхнего сегмента литейной формы.

В первом аспекте в соответствии с данным изобретением, принимающая отливку часть может включать в себя столбчатый элемент, включающий в себя первый конец и второй конец, и множество пластинчатых элементов. Первый конец может находится в контакте со второй стороной, а второй конец может находиться в положении, отстоящем от второй стороны в направлении от первой стороны ко второй стороне. Каждый из множества пластинчатых элементов может включать в себя один конец, находящийся в контакте со вторым концом, и другой конец. Множество пластинчатых элементов могут быть параллельными плоскости несущей части. Другие концы множества пластинчатых элементов могут проходить от второго конца в одном и том же направлении, образуя форму вилки.

В первом аспекте в соответствии с данным изобретением, транспортное устройство может включать в себя принимающий песок элемент между несущей частью и принимающей отливку частью в направлении, перпендикулярном плоскости второй стороны, а конфигурация принимающего песок элемента может обеспечивать прием песка, падающего со стержня, который содержится в отливке, размещенной на принимающей отливку части.

В первом аспекте в соответствии с данным изобретением, принимающая отливку часть может включать в себя отверстие, соответствующее выступу, который предусмотрен на поверхности отливки, вступающей в контакт с первым сегментом литейной формы.

В первом аспекте в соответствии с данным изобретением, механизм захвата стержня может включать в себя средство подбора, которое находится в контакте с первой стороной и проходит в направлении от второй стороны к первой стороне. Средство подбора может включать в себя захватывающую часть, конфигурация которой обеспечивает ее увеличение и уменьшение в объеме с помощью текучей среды, а конфигурация механизма захвата стержня может обеспечивать захват стержня путем увеличения захватывающей части в объеме.

В первом аспекте в соответствии с данным изобретением, установка для литья может дополнительно включать в себя печь выдержки, конфигурация которой обеспечивает выдерживание расплавленного металла. Печь выдержки может быть герметично закрытой и сообщающейся с внутренностью литейной формы, а конфигурация печи выдержки может быть такой, что расплавленный металл будет подаваться вовнутрь литейной формы, когда давление внутри печи выдержки поднимается выше атмосферного давления.

В первом аспекте в соответствии с данным изобретением, второй сегмент литейной формы может включать в себя механизм охлаждения, конфигурация которого обеспечивает охлаждение расплавленного металла, заключенного внутри литейной формы.

В первом аспекте в соответствии с данным изобретением, транспортное устройство может захватывать стержень посредством механизма захвата стержня, который предусмотрен на нижней стороне несущей части транспортного устройства, и может транспортировать стержень к верху нижнего сегмента литейной формы и разместить стержень в нижнем сегменте литейной формы. Более того, транспортное устройство может принимать отливку, удерживаемую в верхнем сегменте литейной формы, посредством принимающей отливку части, которая предусмотрена на верхней стороне несущей части транспортного устройства, и может транспортировать принимаемую отливку наружу из литейной формы. Таким образом, размещение стержня в нижнем сегменте литейной формы и прием отливки из верхнего сегмента литейной формы оказываются возможными как последовательность действий. Кроме того, в соответствии с первым аспектом данного изобретения, оказываются возможными размещение стержня и прием отливки без поворота механизма захвата стержня и принимающей отливку части, т.е., без переворачивания их. Поэтому время цикла литья можно сократить.

Второй аспект в соответствии с данным изобретением относится к способу литья. Этот способ литья заключается в том, что отделяют первый сегмент литейной формы и второй сегмент литейной формы друг от друга после литья, а после отделения первого сегмента литейной формы и второго сегмента литейной формы друг от друга перемещают механизм захвата стержня, захватывающий стержень, посредством манипулятора робота с целью размещения стержня в первом сегменте литейной формы. Несущая часть имеет первую сторону и вторую сторону, которая является стороной, противоположной первой стороне несущей части, а механизм захвата стержня предусмотрен на первой стороне. Способ литья также заключается в том, что перемещают принимающую отливку часть, предусмотренную на второй стороне, посредством манипулятора робота с целью приема отливки, удерживаемой во втором сегменте литейной формы, посредством принимающей отливку части.

Во втором аспекте в соответствии с данным изобретением, первый сегмент литейной формы может быть нижним сегментом литейной формы, а второй сегмент литейной формы может быть верхним сегментом литейной формы.

Во втором аспекте в соответствии с данным изобретением, когда происходит размещение стержня в нижнем сегменте литейной формы, манипулятор робота может перемещать механизм захвата стержня к вертикально верхней стороне нижнего сегмента литейной формы, а когда происходит прием отливки посредством принимающей отливку части, манипулятор робота может перемещать принимающую отливку часть к вертикально нижней стороне верхнего сегмента литейной формы.

Во второй аспекте в соответствии с данным изобретением принимающая отливку часть может принимать отливку после размещения стержня в первом сегменте литейной формы.

Во втором аспекте в соответствии с данным изобретением, механизм захвата стержня, который предусмотрен на нижней стороне несущей части транспортного устройства, может захватывать стержень, а стержень можно транспортировать к верху нижнего сегмента литейной формы и размещать в нижнем сегменте литейной формы. Помимо этого, принимающая отливку часть, которая предусмотрена на верхней стороне несущей части транспортного устройства, может принимать отливку, удерживаемую в верхнем сегменте литейной формы. Таким образом, размещение стержня и прием отливки оказываются возможными как последовательность действий. Кроме того, в соответствии со вторым аспектом данного изобретения, размещение стержня и прием отливки оказываются возможными без поворота механизма захвата стержня и принимающей отливку части, т.е., без переворачивания их. Поэтому время цикла литья можно сократить.

Данное изобретение может обеспечить установку для литья и способ литья, которые могут сократить время цикла литья.

Краткое описание чертежей

Признаки, преимущества, а также техническая и промышленная важность возможных вариантов осуществления изобретения будут описаны ниже со ссылками на прилагаемые чертежи, на которых одинаковые позиции обозначают одинаковые элементы. На чертежах:

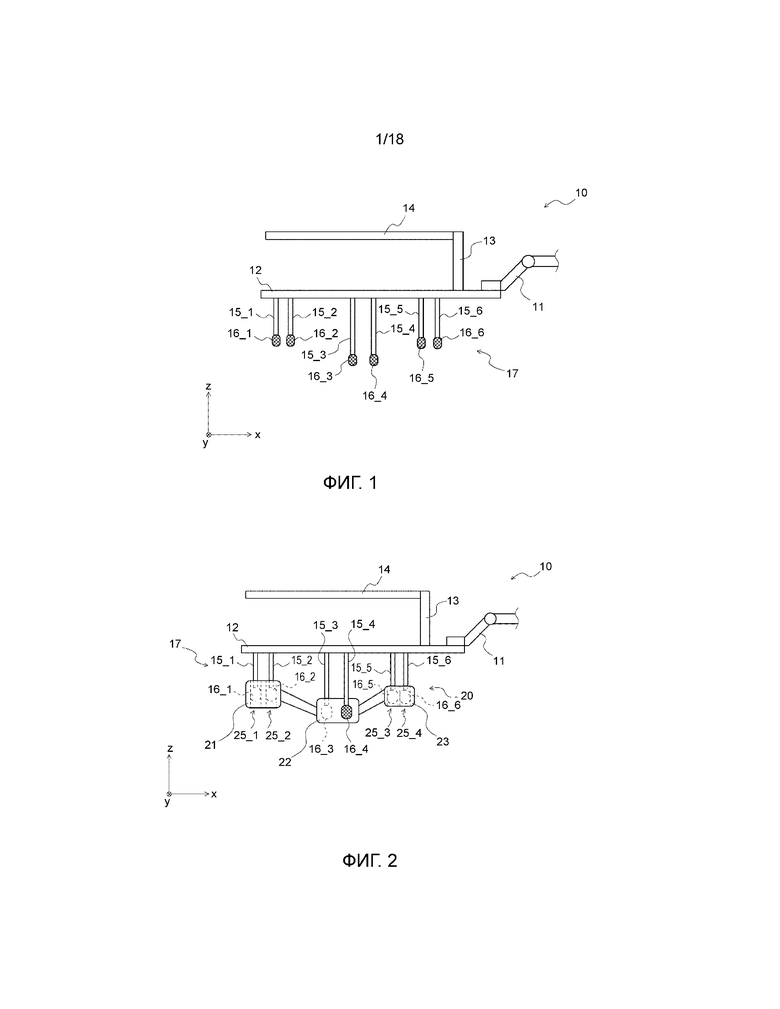

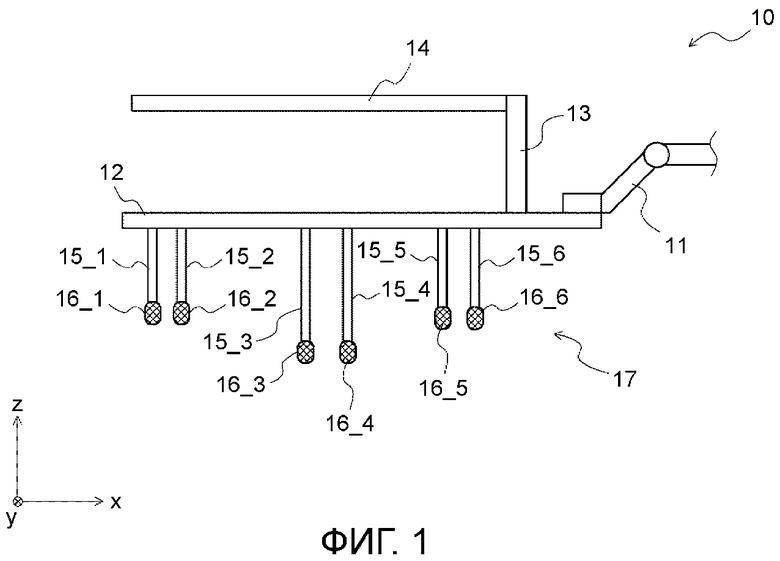

фиг.1 - вид спереди, демонстрирующий транспортное устройство установки для литья в соответствии с вариантом осуществления;

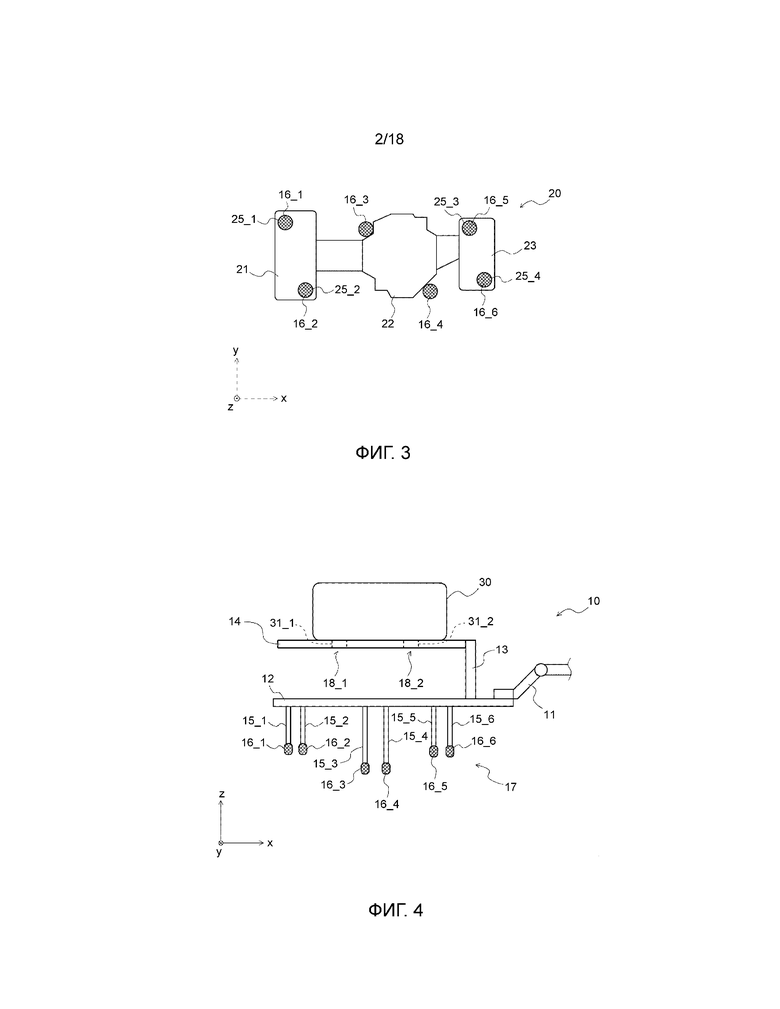

фиг.2 - вид спереди, демонстрирующий состояние, в котором транспортное устройство, показанное на фиг.1, захватывает стержень;

фиг.3 - вид сверху, демонстрирующий состояние, в котором транспортное устройство, показанное на фиг.1, захватывает стержень;

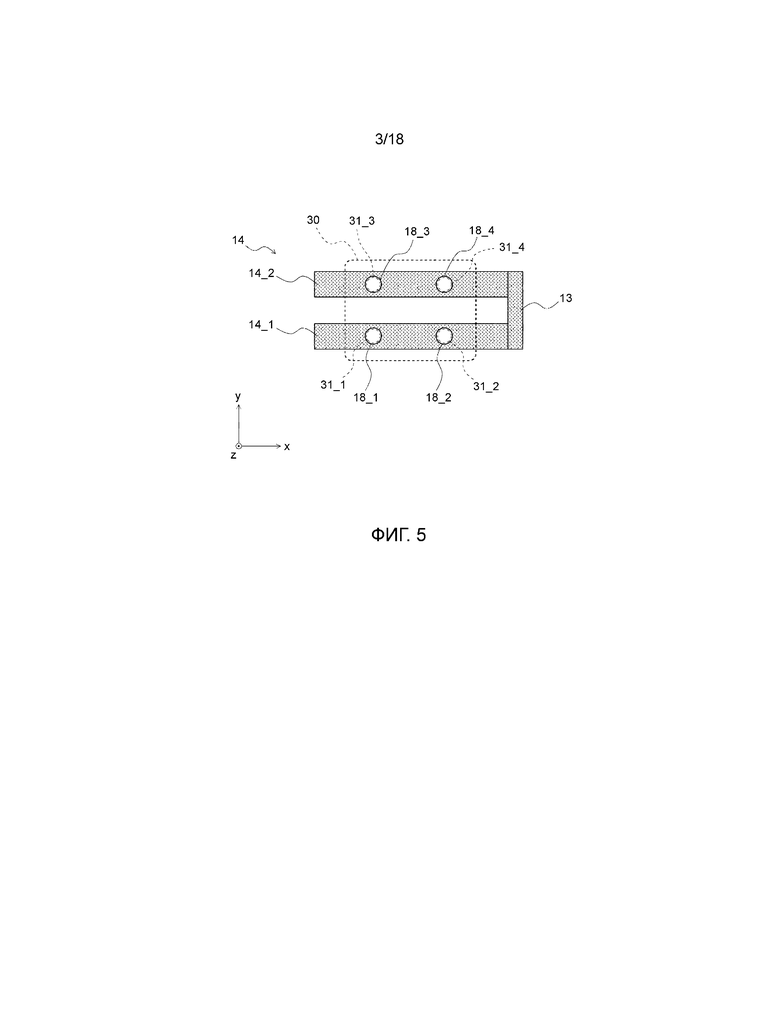

фиг.4 - вид спереди, демонстрирующий состояние, в котором транспортное устройство, показанное на фиг.1, принимает отливку;

фиг.5 - вид сверху, иллюстрирующий подробности принимающей отливку части транспортного устройства, показанного на фиг.1;

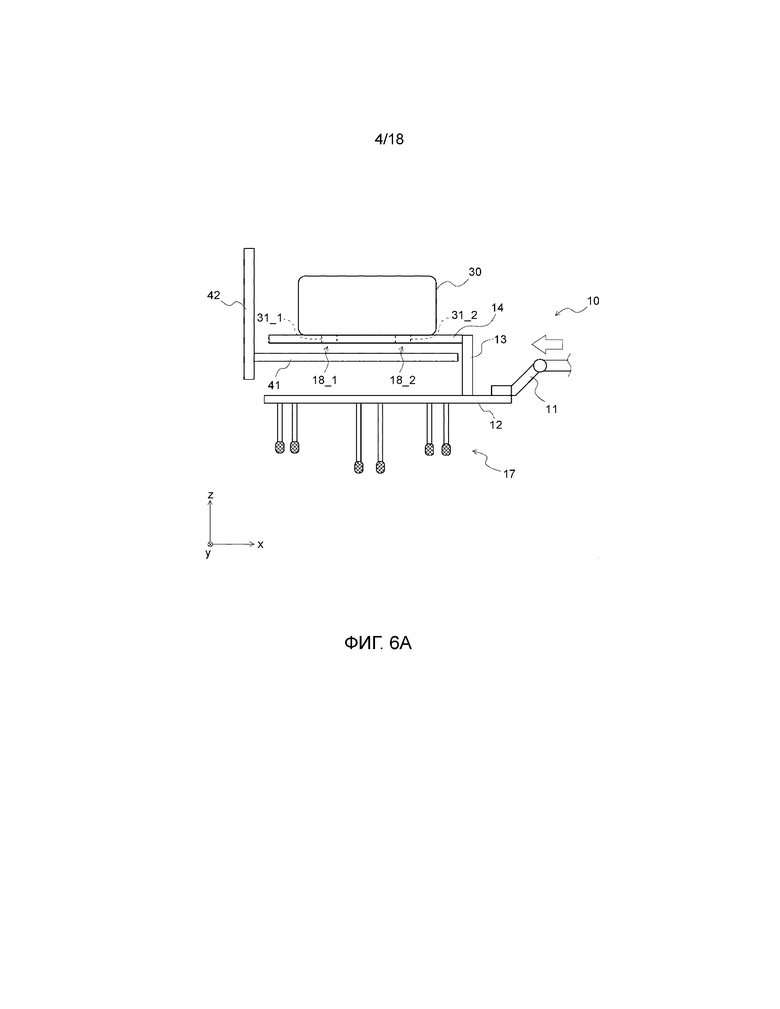

фиг.6A - вид спереди, иллюстрирующий действие транспортного устройства, показанного на фиг.1, кладущего отливку на стол;

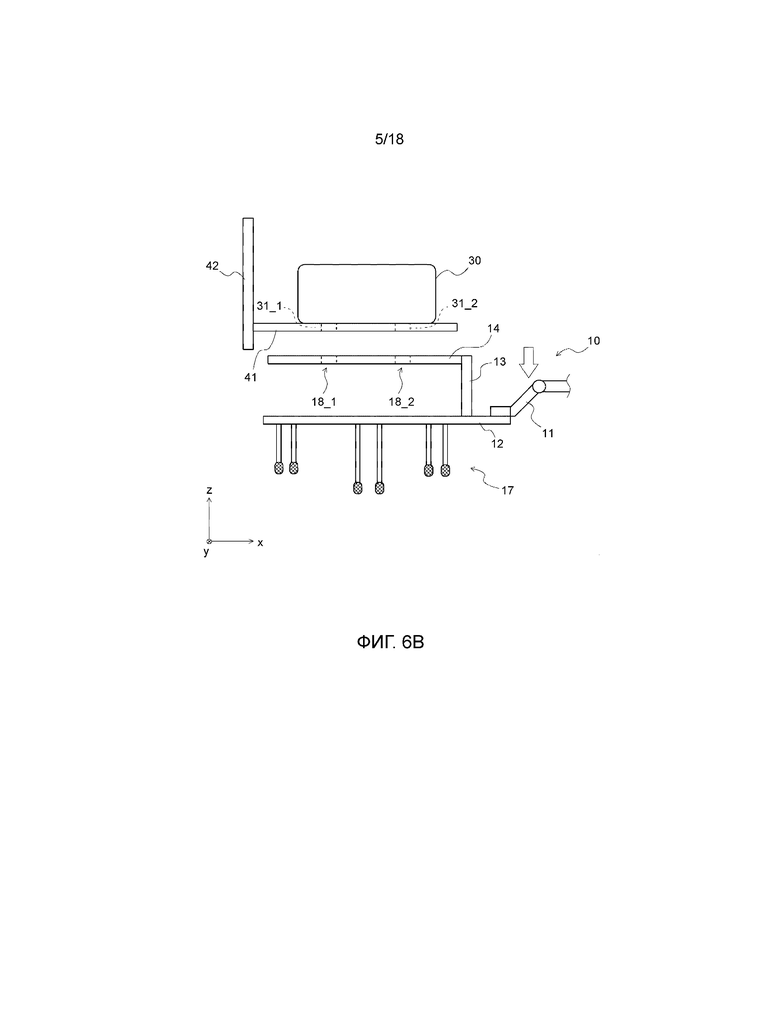

фиг.6B - вид спереди, демонстрирующий действие транспортного устройства, показанного на фиг.1, кладущего отливку на стол;

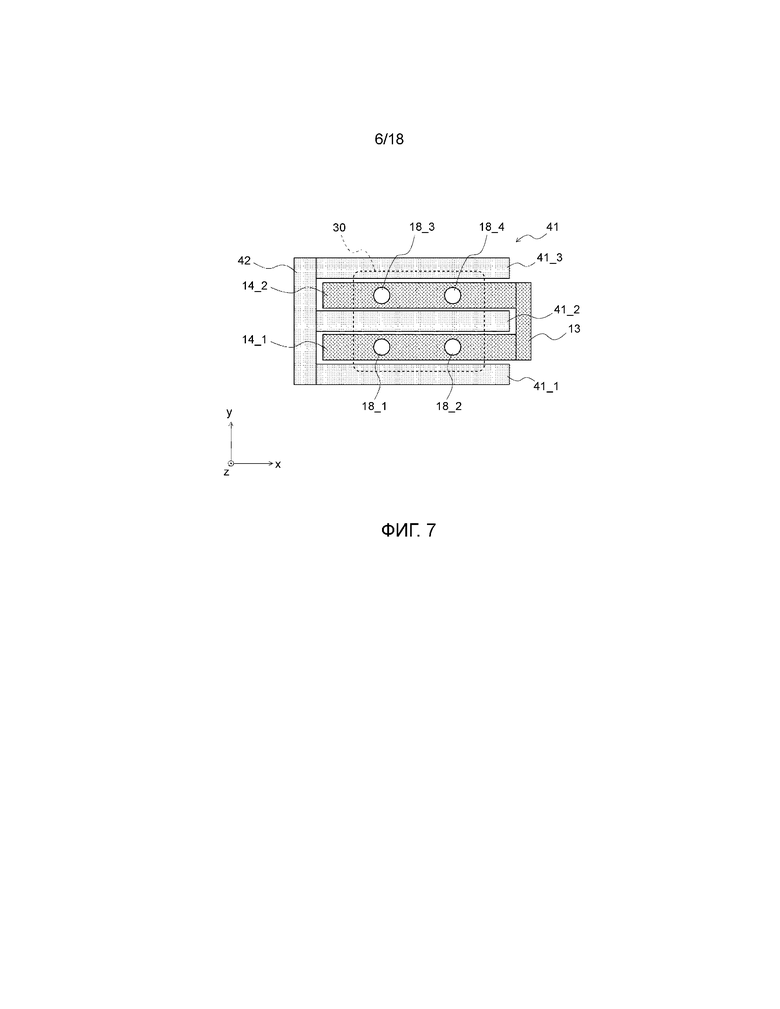

фиг.7 - вид сверху, иллюстрирующий позиционную связь между принимающей отливку частью транспортного устройства и столом;

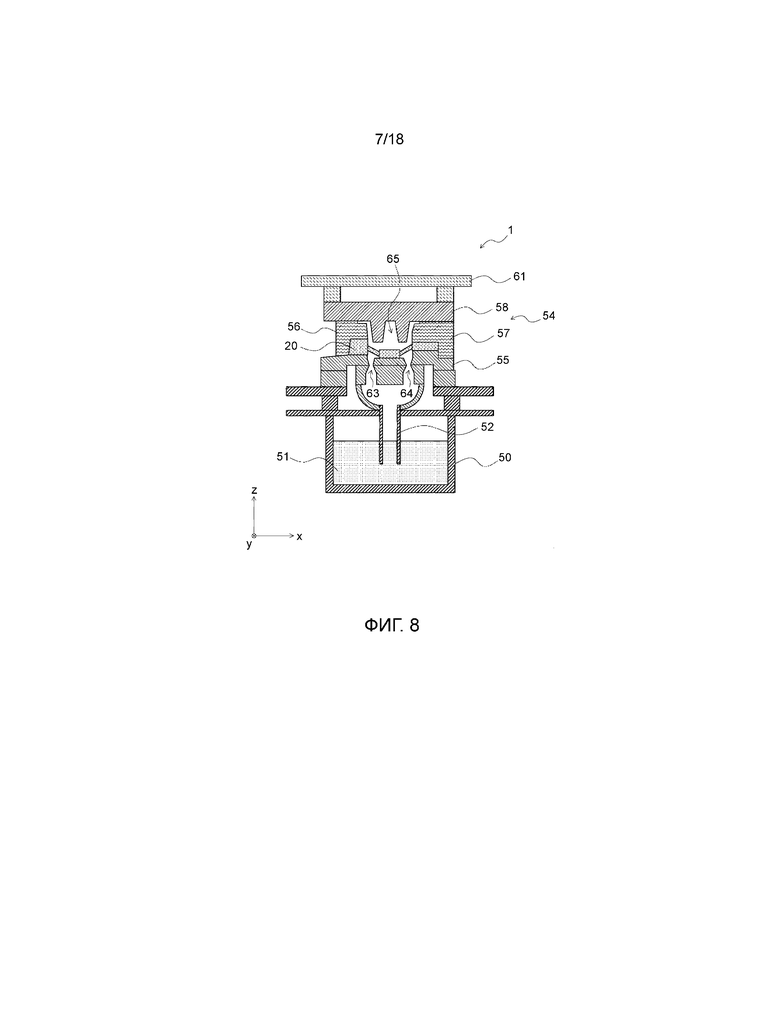

фиг.8 - разрез, демонстрирующий установку для литья в соответствии с вариантом осуществления;

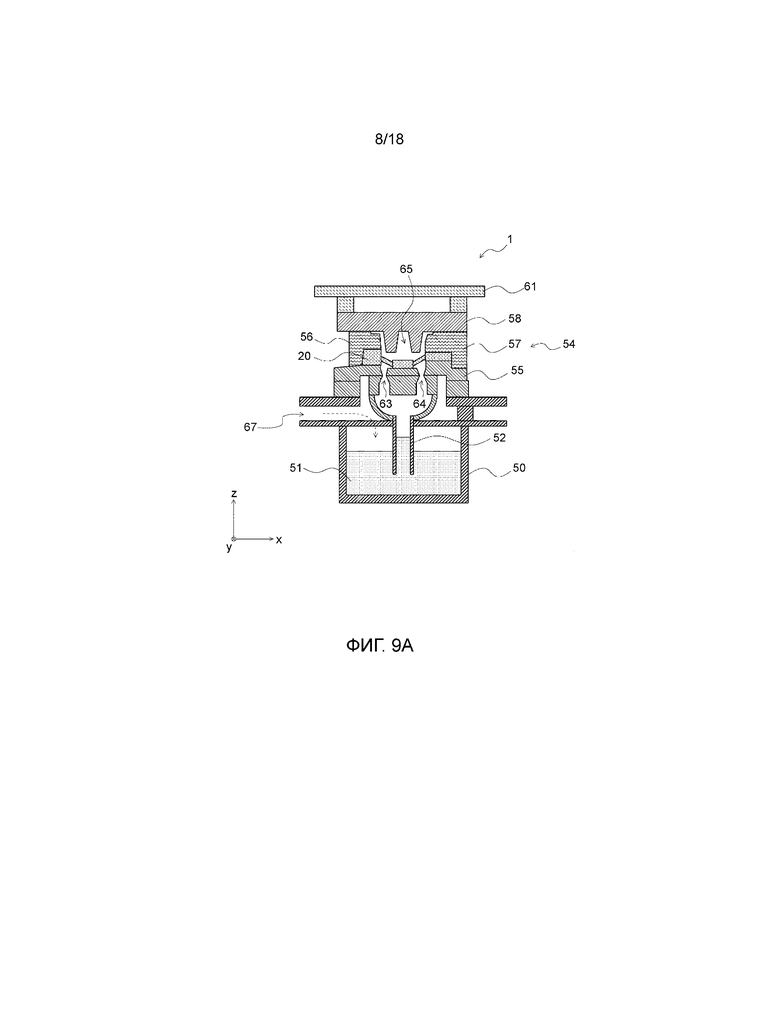

фиг.9A - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

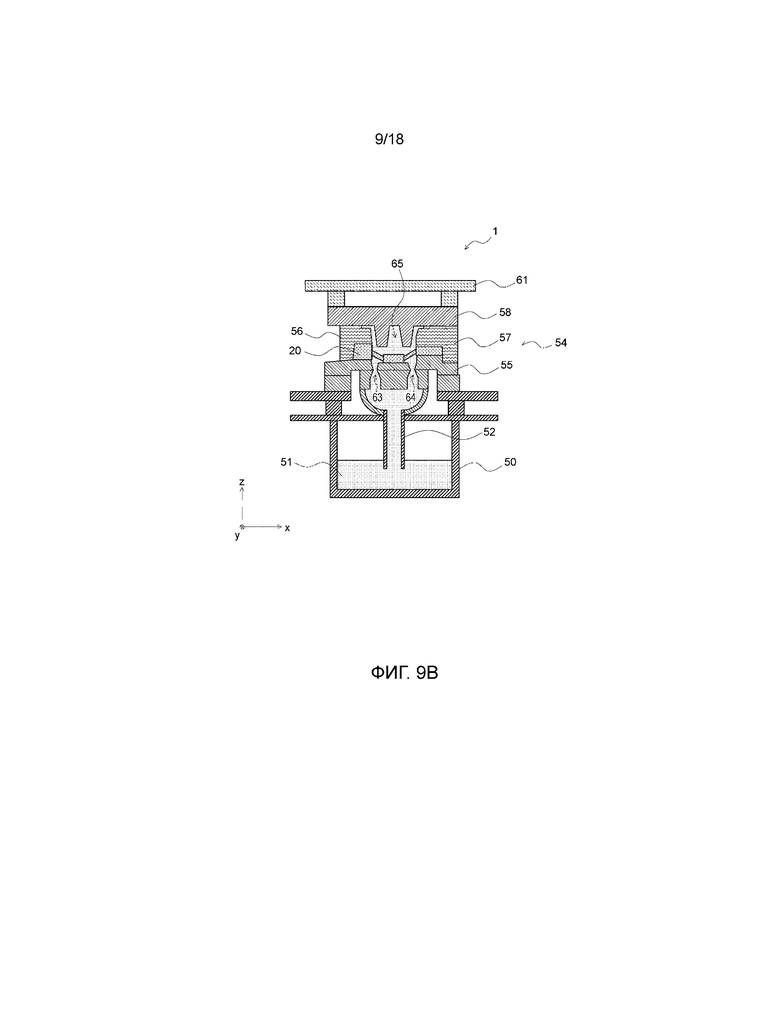

фиг.9B - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

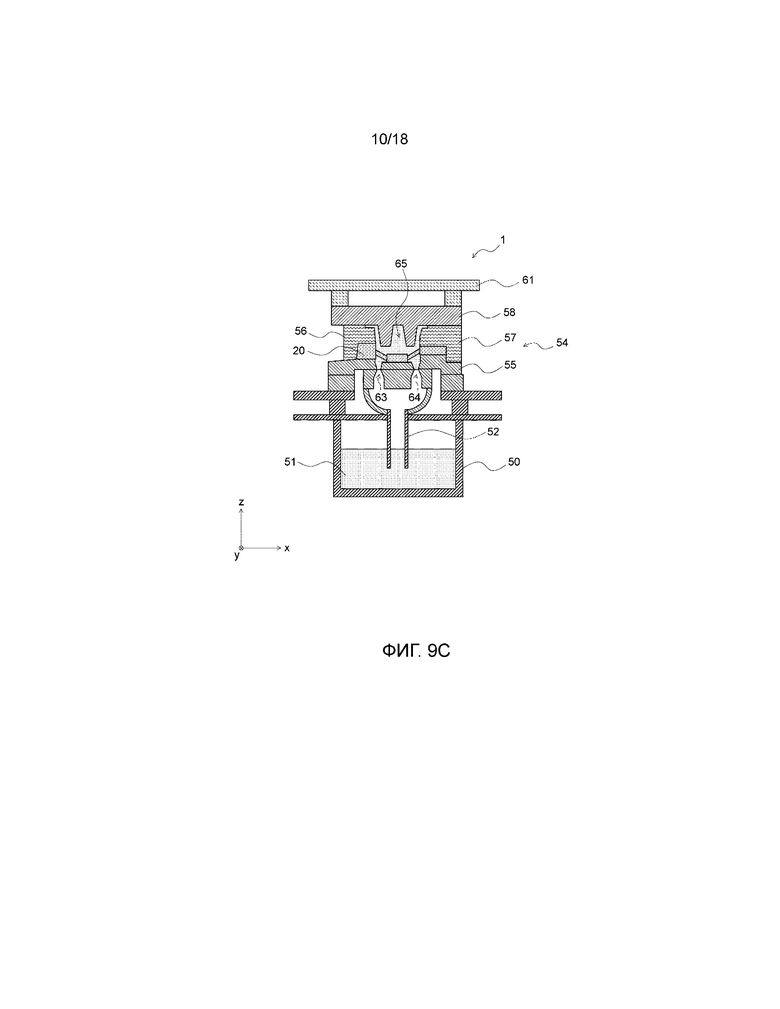

фиг.9C - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

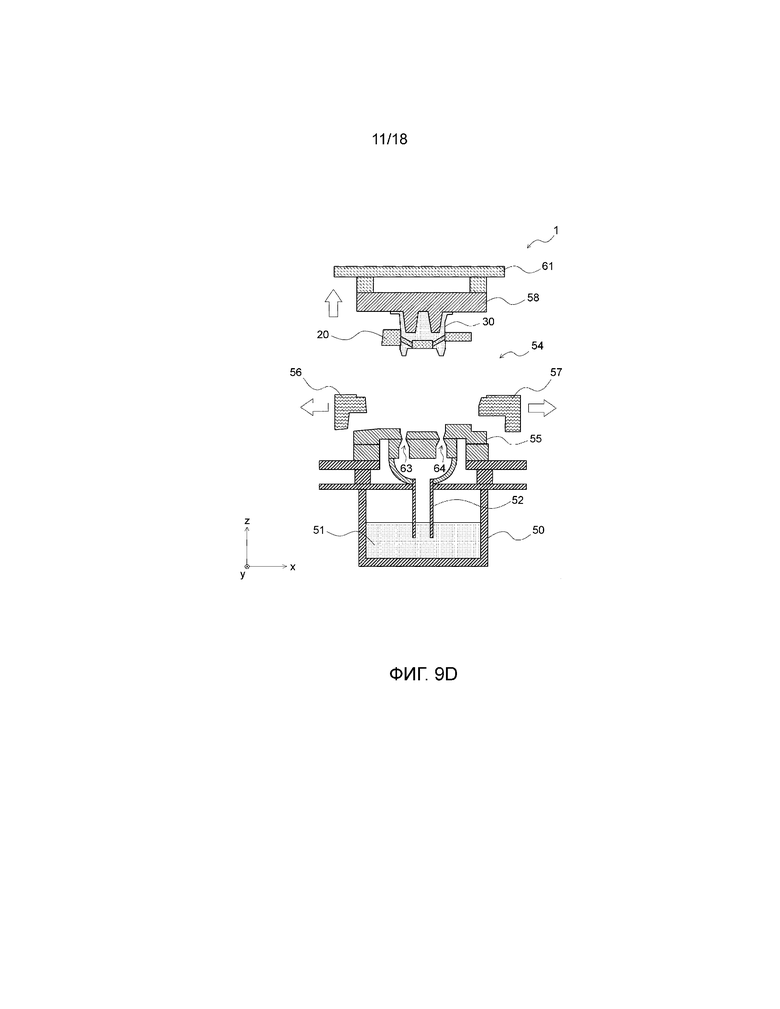

фиг.9D - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

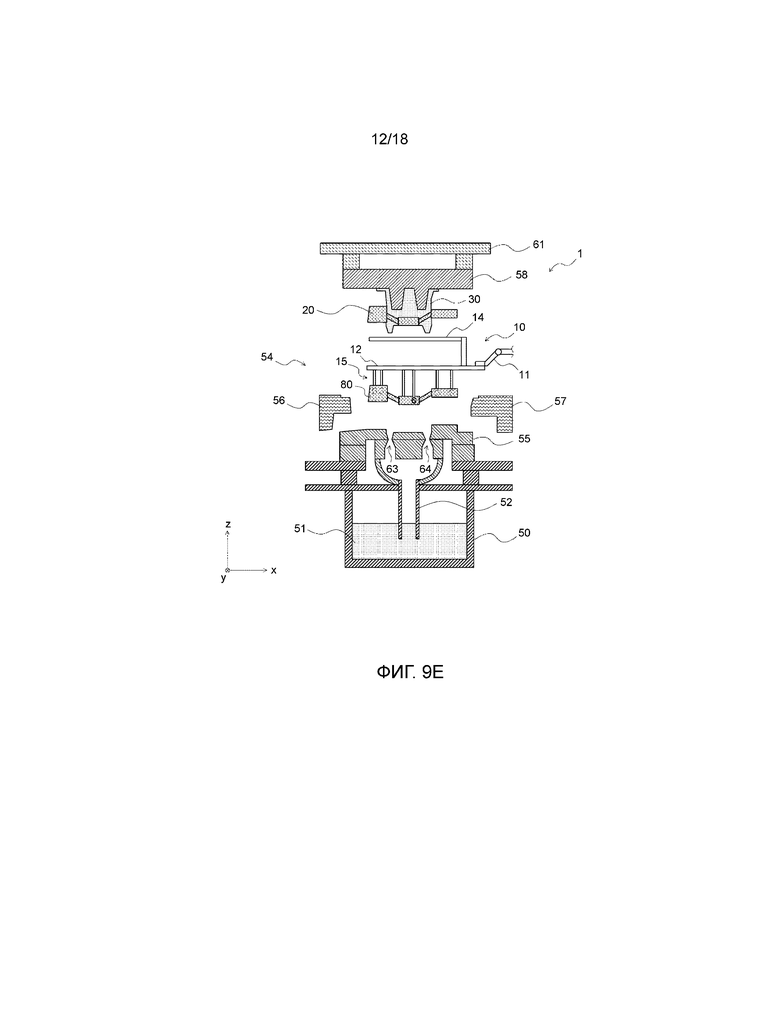

фиг.9E - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

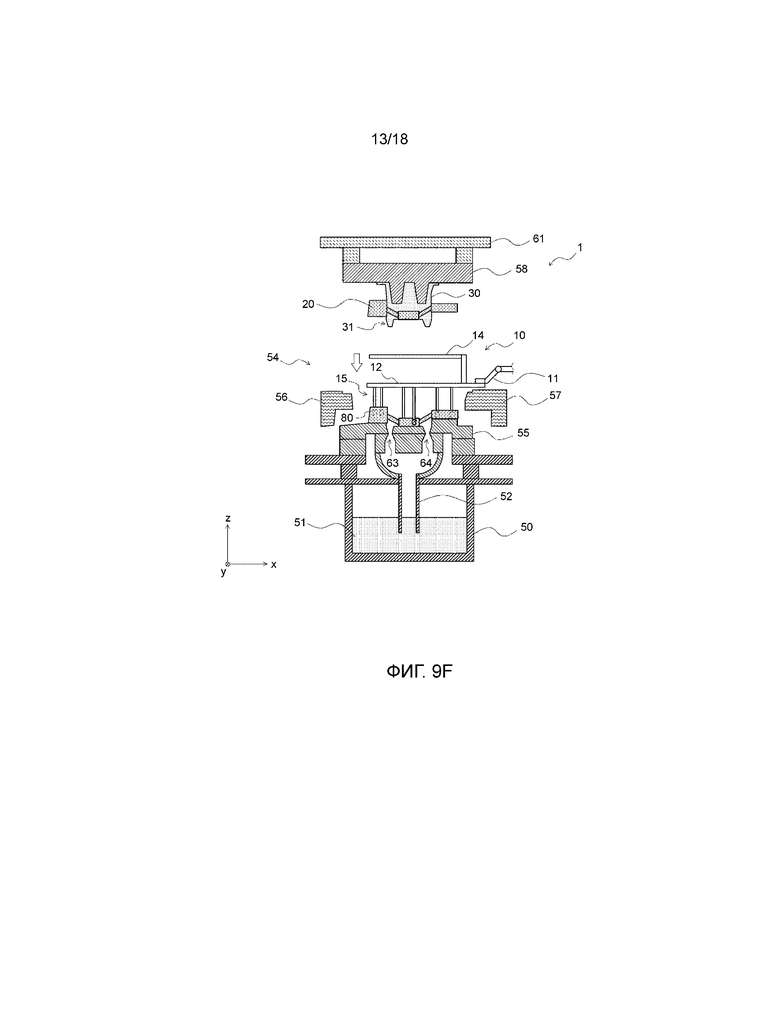

фиг.9F - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

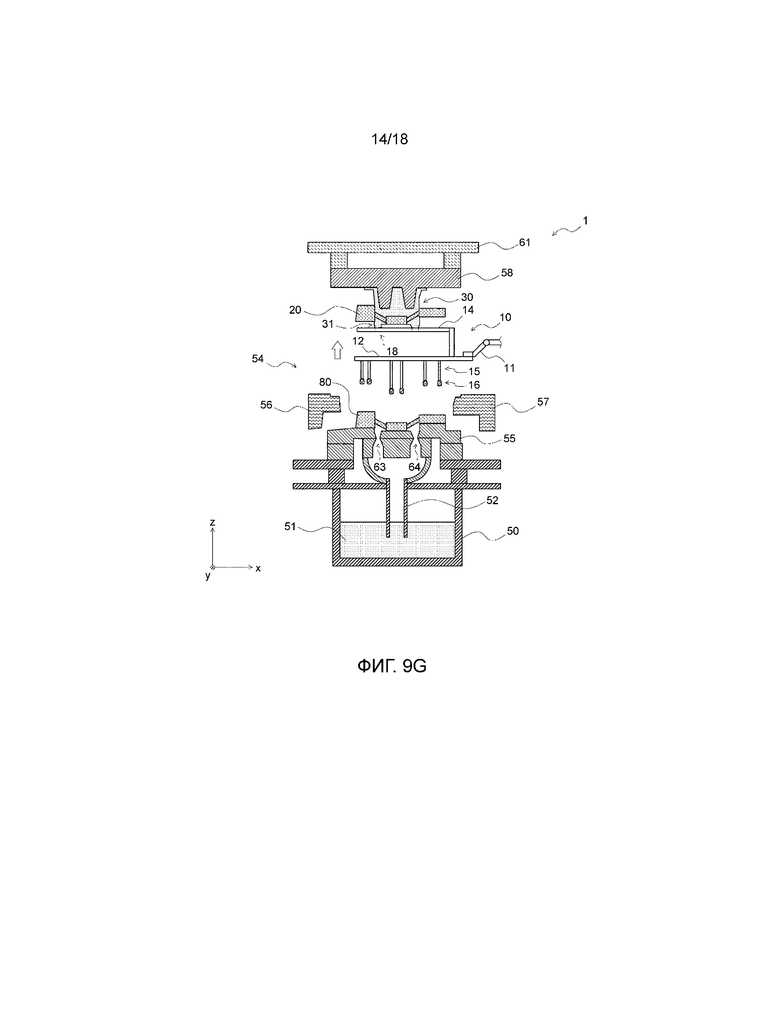

фиг.9G - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

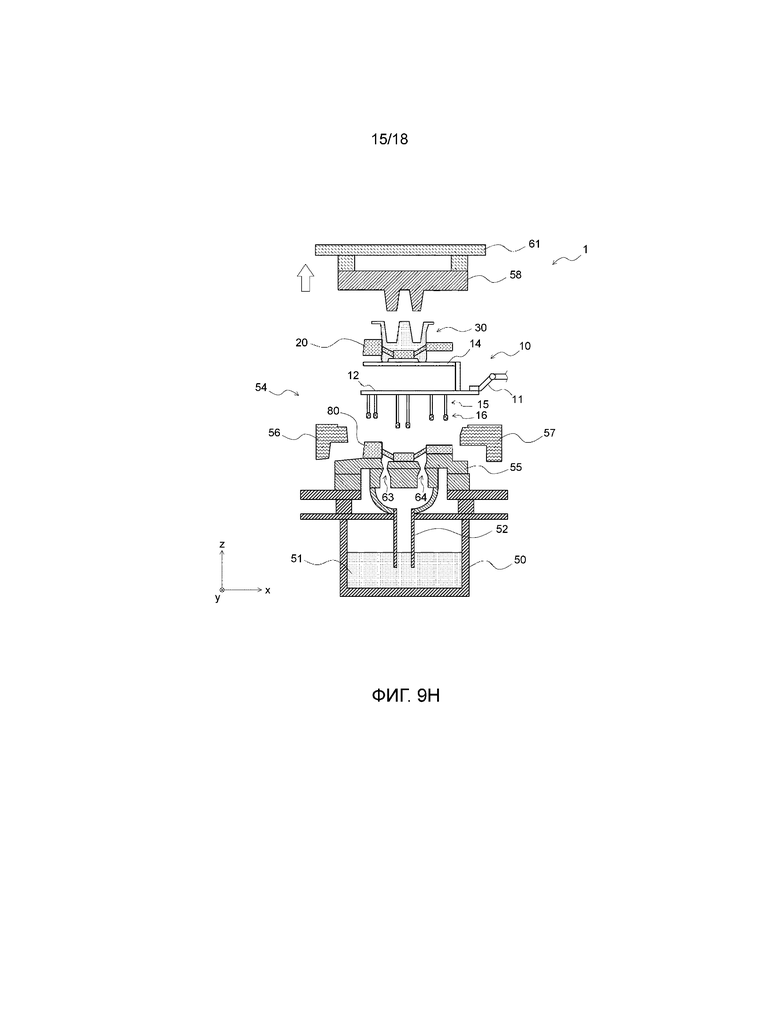

фиг.9H - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

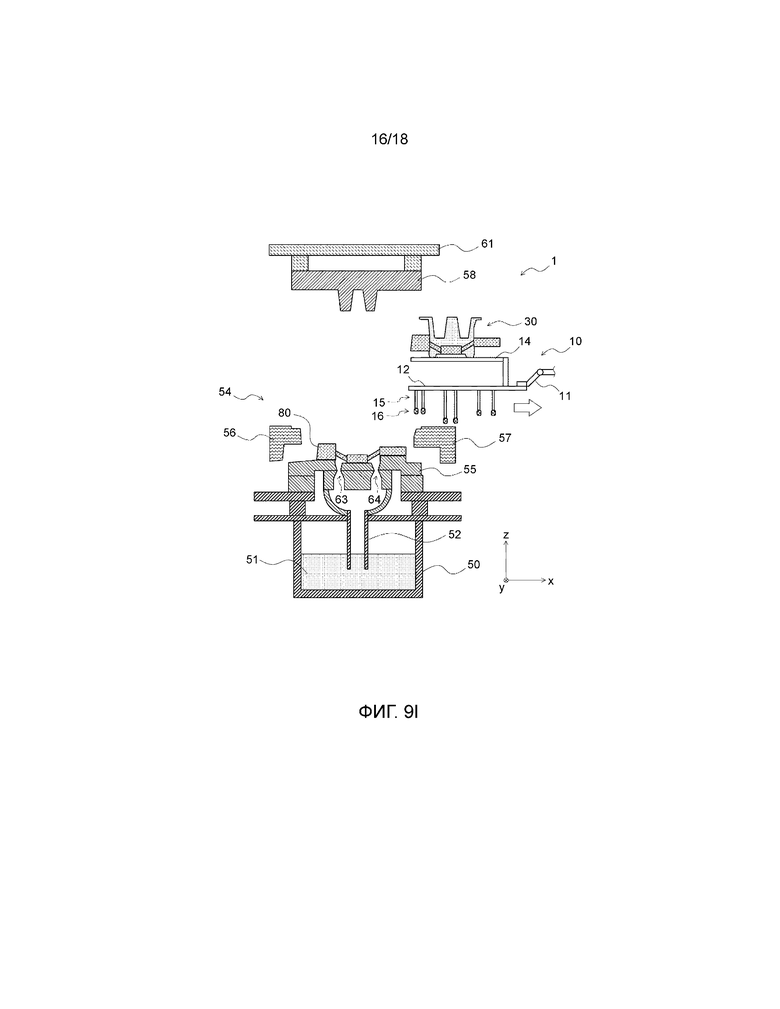

фиг.9I - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления;

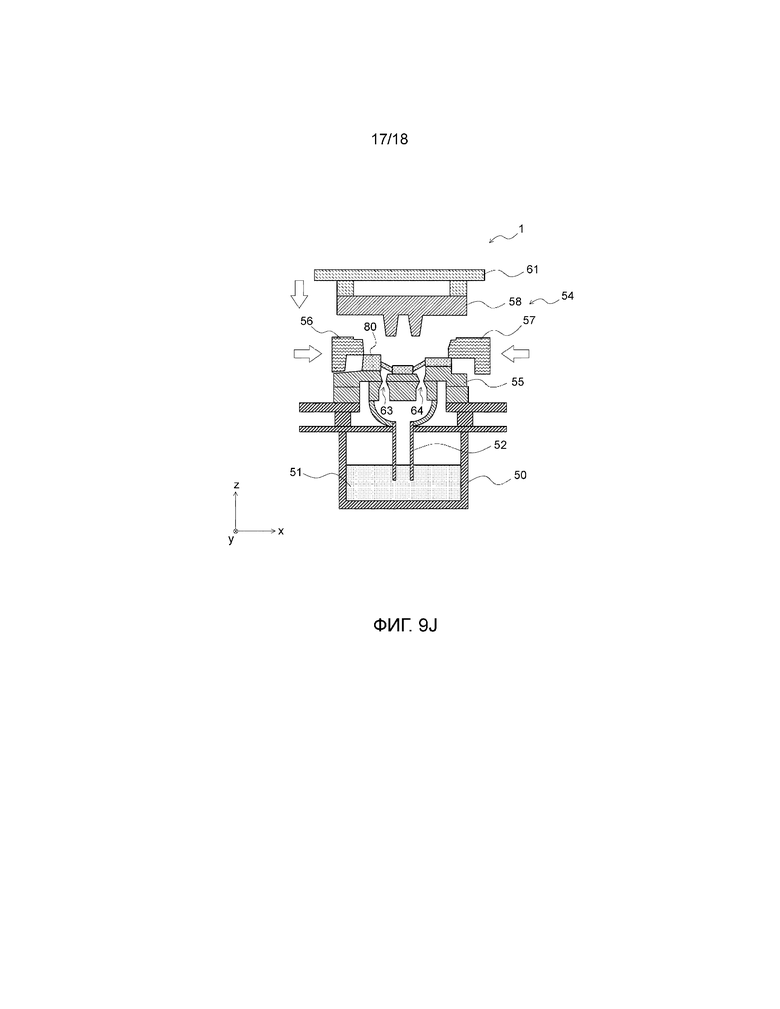

фиг.9J - разрез, иллюстрирующий процесс литья с использованием установки для литья в соответствии с вариантом осуществления; и

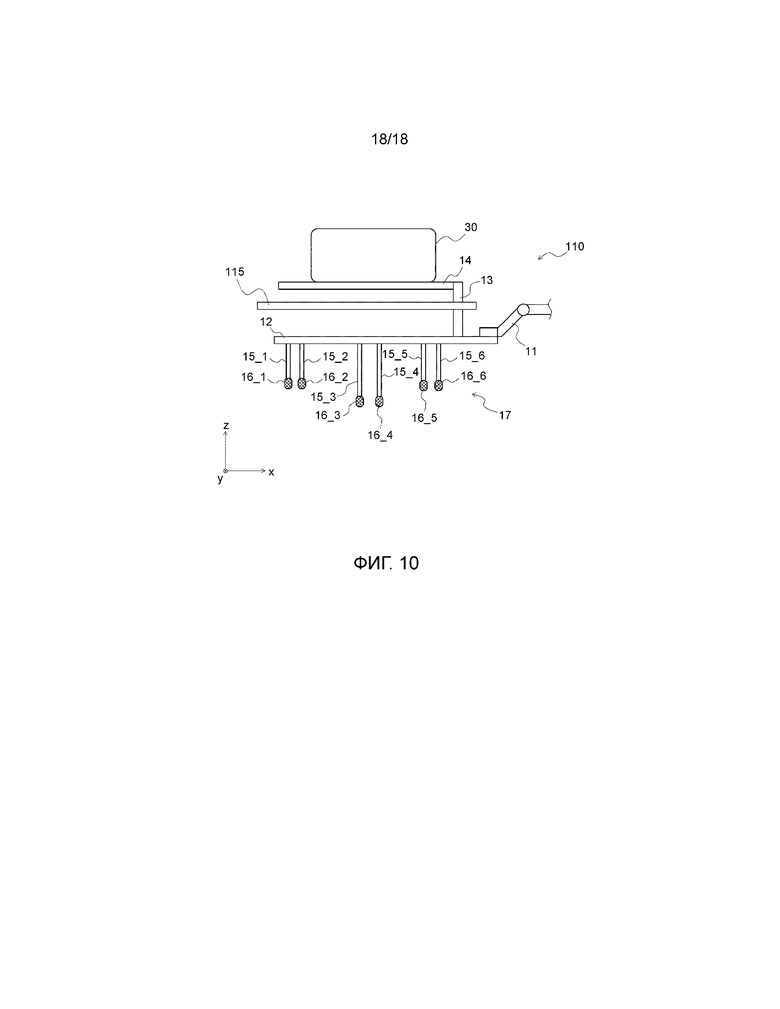

фиг.10 - вид спереди, демонстрирующий еще один пример конфигурации транспортного устройства установки для литья в соответствии с вариантом осуществления.

Подробное описание вариантов осуществления изобретения

Ниже, со ссылками на чертежи, будет описан вариант осуществления данного изобретения. На фиг.1 представлен вид спереди, демонстрирующий транспортное устройство установки для литья в соответствии с вариантом осуществления. Транспортное устройство 10, показанное на фиг.1, представляет собой устройство, которое транспортирует стержень к литейной форме установки для литья, размещает стержень в литейной форме и принимает отливку, которая отлита с помощью литейной формы, из литейной формы и транспортирует отливку (см. фиг.9E - фиг.9I).

Как показано на фиг.1, транспортное устройство 10 включает в себя манипулятор 11 робота, несущую часть 12, столбчатый элемент 13, принимающую отливку часть 14, средства 15_1-15_6 подбора и захватывающие части 16_1-16_6. Несущая часть 12 имеет первый сторону и вторую сторону, которая является стороной, противоположной первой стороне несущей части 12. Столбчатый элемент 13 и принимающая отливку часть 14 находятся на верхней стороне несущей части 12 (второй стороне; положительной - в направлении оси z - стороне). Средства 15_1-15_6 подбора и захватывающие части 16_1-16_6 находятся на нижней стороне несущей части 12 (первой стороне; отрицательной - в направлении оси z - стороне) и составляют механизм 17 захвата стержня.

Конфигурация манипулятора 11 робота обеспечивает его способность перемещать move несущую часть 12 в направлениях осей x, y и z. Например, манипулятор 11 робота перемещает несущую часть 12 в состоянии, в котором главная поверхность (поверхность, параллельная плоскости xy) несущей части 12 остается параллельной горизонтальной плоскости (плоскости xy).

Средства 15_1-15_6 подбора предусмотрены проходящими вниз от нижней поверхности несущей части 12. Средства 15_1-15_6 подбора проходят от первой стороны в направлении от второй стороны к первой стороне. Захватывающие части 16_1-16_6 предусмотрены соответственно на передних концах средство 15_1-15_6 подбора. Конфигурация захватывающих частей 16_1-16_6 позволяет увеличивать и уменьшать их в объеме с помощью такой текучей среды, как газ или жидкость, и они могут быть образованы упругим элементом из резины, таким как резиновые баллоны. Ниже - в качестве примера - будет описан случай, в котором в качестве текучей среды используется газ. Этот газ подается в каждую из захватывающих частей 16_1-16_6 по трубе (не показана).

На фиг.2 и фиг.3 представлены соответственно вид спереди и вид сверху, демонстрирующие состояние, в котором транспортное устройство 10 захватывает стержень 20. В примере, показанном на фиг.2 и на фиг.3, захватывающие части 16_1-16_6 шести средств 15_1-15_6 подбора захватывают стержень 20, который имеет части 21-23 с первой по третью.

В частности, захватывающие части 16_1, 16_2 захватывают первую часть 21 стержня 20, увеличиваясь в объеме внутри захватных отверстий 25_1, 25_2, которые сформированы в первой части 21 стержня 20. Захватывающие части 16_3, 16_4 захватывают вторую часть 22 стержня 20, увеличиваясь в объеме и вступая в контакт с боковыми поверхностями второй части 22 стержня 20. Захватывающие части 16_5, 16_6 захватывают третью часть 23 стержня 20, увеличиваясь в объеме внутри захватных отверстий 25_3, 25_4, которые сформированы в третьей части 23 стержня 20. Если захватывающие части 16_1-16_6, увеличиваясь в объеме, захватывают стержень 20 таким образом, то захватывающие части 16_1-16_6 оказываются в поверхностном контакте со стержнем 20, что может предотвратить причинение повреждения стержню 20 при захвате стержня 20.

Например, подача сжатого воздуха под некоторым заранее определенным давлением в захватывающие части 16_1-16_6 может привести к увеличению захватывающих частей 16_1-16_6 в объеме. Сжатый воздух подается в захватывающие части 16_1-16_6 из компрессора по трубам (не показаны). Когда захватывающие части 16_1-16_6 увеличиваются в объеме и захватывают стержень 20, открывание выпускного воздушного клапана (не показан) труб, ведущих к захватывающим частям 16_1-16_6, может привести к уменьшению захватывающих частей 16_1-16_6 в объеме. Таким образом, стержень можно освобождать от захвата захватывающими частями 16_1-16_6.

Форма стержня 20 и расположение средств 15_1-15_6 подбора и захватывающих частей 16_1-16_6, показанные на фиг.2 и фиг.3, являются лишь примерами, а форма стержня и расположение средств подбора в этом варианте осуществления могут отличаться от этих примеров. Конфигурация, включающая в себя средства 15_1-15_6 подбора и захватывающие части 16_1-16_6, рассмотрена выше как конфигурация механизма 17 захвата стержня. Однако механизм 17 захвата стержня в этом варианте осуществления не ограничивается этой конфигурацией, а может иметь любую конфигурацию, которая позволяет механизму 17 захвата стержня захватывать стержень 20.

Как показано на фиг.4, транспортное устройство 10 включает в себя принимающую отливку часть 14 на верхней стороне несущей части 12. Отливку 30 размещают на верхней поверхности принимающей отливку части 14. Принимающая отливку часть 14 крепится к столбчатому элементу 13, который проходит вверх от верхней поверхности несущей части 12. Столбчатый элемент 13 включает в себя первый конец и второй конец, причем первый конец находится в контакте со второй стороной. Второй конец находится в положении, отстоящем от второй стороны в направлении от первой стороны ко второй стороне. Принимающая отливку часть 14 образована пластинчатым элементом, один конец которого опирается на столбчатый элемент 13 и который проходит в горизонтальном направлении (направлении от столбчатого элемента 13 к отрицательной - в направлении оси x - стороне). Таким образом, пластинчатый элемент включает в себя упомянутый один конец, находящийся в контакте со вторым концом, и параллелен плоскости несущей части. Хотя пластинчатый элемент может быть одним листом пластины, принимающая отливку часть 14 в этом варианте осуществления может состоять из множества пластинчатых элементов 14_1, 14_2 как показано на фиг.5. В частности, множество пластинчатых элементов 14_1, 14_2 проходят от столбчатого элемента 13 в одном и том же направлении (направлении от столбчатого элемента 13 к отрицательной - в направлении оси x - стороне) в одной и той же горизонтальной плоскости (плоскости xy), образуя форму вилки. Иными словами, другие концы множества пластинчатых элементов 14_1, 14_2 проходят от второго конца в одном и том же направлении, образуя форму вилки.

Поверхности пластинчатых элементов могут иметь любую форму, которая позволяет размещать на них отливку 30, например, плоскую форму. Вместе с тем, в этом варианте осуществления, как показано на фиг.5, отверстия 18_1-18_4 могут быть сформированы во множестве пластинчатых элементов 14_1, 14_2, из которых состоит принимающая отливку часть 14, в положениях, соответствующих выступам 31_1-31_4, которые сформированы на нижней поверхности отливки 30. На поверхности отливки 30 предусмотрен выступ, вступающий в контакт с первым сегментом литейной формы. Если отверстия 18_1-18_4 предусмотрены таким образом в пластинчатых элементах 14_1, 14_2, то выступы 31_1-31_4 на нижней поверхности отливки 30 вставляются в отверстия 18_1-18_4, когда отливку 30 размещают на пластинчатых элементах 14_1, 14_2, что позволяет стабильно транспортировать отливку 30.

На фиг.6A и фиг.6B представлены виды спереди, иллюстрирующие действие транспортного устройства 10, заключающееся в размещении отливки 30 на стол 41. Стол 41, показанный на фиг.6A и фиг.6B, предусмотрен в окрестности установки 1 для литья (см. фиг.8) и служит в качестве основания, на которое временно кладут отливку 30, отлитую посредством установки 1 для литья. Как показано на фиг.6A и фиг.6B, стол 41 опирается на несущий элемент 42, который проходит в вертикальном направлении (направлении оси z). Как показано на фиг.7, стол 41 состоит из множества пластинчатых элементов 41_1-41_3, которые проходят в направлении оси x. Каждый из пластинчатых элементов 41_1-41_3 имеет один конец, прикрепленный к несущему элементу 42. Пластинчатые элементы 14_1, 14_2, из которых состоит принимающая отливку часть 14, и пластинчатые элементы 41_1-41_3, из которых состоит стол 41, расположены в чередующемся порядке, будучи обращенными друг к другу.

Чтобы переместить отливку 30, размещенную на принимающей отливку части 14 транспортного устройства 10, на стол 41, сначала, как показано на фиг.6A, манипулятор 11 робота перемещает несущую часть 12 таким образом, что принимающая отливку часть 14 с размещенной на ней отливкой 30 располагается над столом 41. В этот момент, принимающая отливку часть 14 расположена так, что пластинчатые элементы 14_1, 14_2, из которых состоит принимающая отливку часть 14, и пластинчатые элементы 41_1-41_3, из которых состоит стол 41, расположены в чередующемся порядке, если смотреть на них сверху (см. фиг.7).

Затем, как показано на фиг.6B, манипулятор 11 робота перемещает несущую часть 12 вниз (к отрицательной - в направлении оси z - стороне). Таким образом, пластинчатые элементы 14_1, 14_2, из которых состоит принимающая отливку часть 14, соответственно проходят через зазоры между пластинчатыми элементами 41_1-41_3, из которых состоит стол 41, так что отливка 30, размещенная на принимающей отливку части 14, перемещается на стол 41.

Таким образом, в этом варианте осуществления, пластинчатые элементы 14_1, 14_2, из которых состоит принимающая отливку часть 14, и пластинчатые элементы 41_1-41_3, из которых состоит стол 41, расположены в чередующемся порядке, если смотреть на них сверху. Когда пластинчатые элементы 14_1, 14_2, из которых состоит принимающая отливку часть 14 соответственно проходят через зазоры между пластинчатыми элементами 41_1-41_3, из которых состоит стол 41, отливка 30, размещенная на принимающей отливку части 14, перемещается на стол 41. Поскольку таким образом оказывается возможным перемещение отливки 30 на стол 41 без необходимости иметь механизм, который поднимает отливку 30 с принимающей отливку части 14 и перемещает отливку 30 на стол 41, можно снизить стоимость устройства и реализовать малогабаритную установку.

Далее, с помощью разреза, показанного на фиг.8, будет описана установка 1 для литья в соответствии с этим вариантом осуществления. Как показано на фиг.8, установка 1 для литья в соответствии с этим вариантом осуществления включает в себя печь 50 выдержки, стояк 52, нижний сегмент 55 литейной формы, боковые сегменты 56, 57 литейной формы, верхний сегмент 58 литейной формы и механизм 61 подъема. Установка 1 для литья в соответствии с этим вариантом осуществления в типичном случае представляет собой установку для литья при низком давлении.

В печи 50 выдержки выдерживают расплавленный металл 51. В расплавленный металл 51 погружен нижний конец стояка 52. Литейная форма 54 установки 1 для литья в соответствии с этим вариантом осуществления состоит из нижнего сегмента 55 литейной формы, боковых сегментов 56, 57 литейной формы и верхнего сегмента 58 литейной формы. Хотя на фиг.8 в качестве примера показана конфигурация, включающая в себя боковые сегменты 56, 57 литейной формы, установка 1 для литья в соответствии с этим вариантом осуществления должна включать в себя, по меньшей мере, верхний сегмент 58 литейной формы (второй сегмент литейной формы) и нижний сегмент 55 литейной формы (первый сегмент литейной формы), а боковые сегменты 56, 57 литейной формы могут быть исключены.

Стержень 20 находится внутри полости 65, образованной нижним сегментом 55 литейной формы, боковыми сегментами 56, 57 литейной формы и верхним сегментом 58 литейной формы. В нижней части полости 65 (в нижней части нижнего сегмента 55 литейной формы) предусмотрены питатели 63, 64. Печь 50 выдержки и полость 65 сообщаются друг с другом в пространстве, а расплавленный металл 51 подается в полость 65 через питатели 63, 64. В частности, печь 50 выдержки герметично закрывают, а расплавленный металл 51 поднимается внутри стояка 52 и подается в полость 65 через питатели 63, 64, когда давление внутри печи 50 выдержки растет.

Далее, с помощью фиг. фиг.9A-9J, будут описаны действия, подразумеваемые при литье с использованием установки 1 для литья в соответствии с этим вариантом осуществления.

Как показано на фиг.9A, при литье сначала поднимают давление внутри печи 50 выдержки. Поэтому расплавленный металл 51, выдерживаемый в печи 50 выдержки, поднимается внутри стояка 52. Например, из нагнетателя (не показан) в печь 50 выдержки подают инертный газ по вентиляционному каналу 67, тем самым повышая давление внутри печи 50 выдержки. В данном случае, поскольку печь 50 выдержки герметично закрыта, расплавленный металл 51, выдерживаемый в печи 50 выдержки, поднимается внутри стояка 52, когда давление внутри печи 50 выдержки растет.

Как показано на фиг.9B, давление внутри печи 50 выдержки поднимают до тех пор, пока расплавленный металл 51, выдерживаемый в печи 50 выдержки, не поднимется внутри стояка 52, пройдет через питатели 63, 64 и окажется заключенным внутри полости 65. Затем, давление внутри печи 50 выдержки сохраняют, и в течение некоторого определенного времени поддерживают состояние, показанное на фиг.9B. Поэтому расплавленный металл 51, заключенный внутри полости 65, затвердевает. Например, верхний сегмент 58 литейной формы снабжают механизмом охлаждения (не показан) и используют этот механизм охлаждения для того, чтобы расплавленный металл, заключенный внутри полости 65, затвердел за счет охлаждения.

Затем, инертный газ, находящийся внутри печи 50 выдержки, выпускают, чтобы снизить давление внутри печи 50 выдержки до нормального давления. Поэтому, как показано на фиг.9C, расплавленный металл 51, поднимающийся внутри стояка 52, возвращается в печь 50 выдержки. Затем, как показано на фиг.9D, литейную форму 54 открывают, перемещая боковой сегмент 56 литейной формы к отрицательной (в направлении оси x) стороне, боковой сегмент 57 литейной формы - к положительной (в направлении оси x) стороне, а верхний сегмент 58 литейной формы - к положительной (в направлении оси z) стороне. В этот момент, уже отлитую отливку 30 удерживают в верхнем сегменте литейной формы. Отливка 30 содержит стержень 20, который образует полый участок внутри отливки 30.

После этого, как показано на фиг.9E, в состоянии, в котором литейная форма 54 открыта, транспортируют стержень 80 к верхней стороне нижнего сегмента 55 литейной формы посредством транспортного устройства 10. В данном случае, позиция 80 обозначает стержень, который будет использован в следующем процессе литья. В частности, транспортное устройство 10 располагает средства 15 подбора (захватывающие части 16) в окрестности стержня 80, размещенного на столе (не показан) для стержня, и захватывает стержень 80 за счет увеличения захватывающих частей 16 в объеме (см. фиг.2 и фиг.3). Затем, в состоянии, в котором захватывающие части 16 увеличены в объеме и захватывают стержень 80, транспортное устройство 10 перемещает несущую часть 12 посредством манипулятора 11 робота и транспортирует стержень 80 к верхней стороне (вертикально верхней стороне) нижнего сегмента 55 литейной формы (см. фиг.9E).

Затем, как показано на фиг.9F, перемещают стержень 80 вниз посредством манипулятора 11 робота и размещают стержень 80 на нижнем сегменте 55 литейной формы. Затем, уменьшают в объеме захватывающие части 16, чтобы освободить стержень 80 от захвата захватывающими частями 16. Таким образом стержень 80 и оказывается размещенным на нижнем сегменте 55 литейной формы.

Затем, как показано на фиг.9G, несущую часть 12 перемещают вверх посредством манипулятора 11 робота с тем, чтобы разместить принимающую отливку часть 14 на нижней стороне (вертикально нижней стороне) отливки 30. В этот момент, принимающая отливку часть 14 расположена так, что выступы 31, сформированные на нижней поверхности отливки 30, вставлены в отверстия 18, сформированные в принимающей отливку части 14 (подробности - см. фиг.4 и фиг.5). Выступы 31, сформированные на нижней поверхности отливки 30, соответствуют формам питателей 63, 64.

Затем, как показано на фиг.9H, высвобождают отливку 30 из литейной формы и перемещают верхний сегмент 58 литейной формы вверх посредством механизма 61 подъема. Таким образом, отливка 30 высвобождается из верхнего сегмента 58 литейной формы, а принимающая отливку часть 14 получает возможность принять отливку 30, которая удерживалась в верхнем сегменте 58 литейной формы. Чтобы высвободить отливку 30 из верхнего сегмента 58 литейной формы, используют например, выталкиватель (не показан) с целью выталкивания отливки 30 из верхнего сегмента 58 литейной формы.

Затем, как показано на фиг.9I, в состоянии, в котором отливка 30 размещена на принимающей отливку части 14, транспортируют отливку 30 наружу из литейной формы 54 посредством манипулятора 11 робота. Как показано на фиг.6A и на фиг.6B, отливку 30 кладут на стол 41, который предусмотрен в окрестности установки 1 для литья. А именно, как показано на фиг.6A, несущую часть 12 перемещают посредством манипулятора 11 робота таким образом, что принимающая отливку часть 14 с размещенной на ней отливкой 30 располагается над столом 41. Затем, как показано на фиг.6B, несущую часть 12 перемещают вниз (к отрицательной - в направлении оси z - стороне) посредством манипулятора 11 робота. Таким образом, пластинчатые элементы 14_1, 14_2, из которых состоит принимающая отливку часть 14, соответственно проходят через зазоры между пластинчатыми элементами 41_1-41_3, из которых состоит стол 41 (см. фиг.7), так что отливка 30, размещенная на принимающей отливку части 14, перемещается на стол 41.

Затем, как показано на фиг.9J, закрывают литейную форму 54 путем перемещения бокового сегмента 56 литейной формы к положительной (в направлении оси x) стороне, боковой сегмент 57 литейной формы - к отрицательной (в направлении оси x) стороне, а верхний сегмент 58 литейной формы - к отрицательной (в направлении оси z) стороне. Впоследствии можно повторить действия, показанные на фиг.9A-9J, чтобы повторно провести литье с использованием установки 1 для литья.

Из вышеописанных чертежей, этапу литья соответствуют фиг.9A-9C, этапу открывания литейной формы соответствует фиг.9D, этапу размещения стержня соответствуют фиг.9E и фиг.9F; а этапу приема отливки соответствуют фиг.9G и фиг.9H. Выше описан случай, в котором транспортное устройство 10 принимает отливку 30 после размещения стержня 80 в нижнем сегменте 55 литейной формы. В качестве альтернативы - в этом варианте осуществления - транспортное устройство 10 может размещать стержень 80 в нижнем сегменте 55 литейной формы после приема отливки 30. Вместе с тем, если транспортное устройство 10 принимает отливку 30 после размещения стержня 80 в нижнем сегменте 55 литейной формы, как описано выше, механизм 17 захвата стержня обходится без воздействия нагрузки отливки 30 пока не будет размещен стержень 80. Таким образом, точность работы механизма 17 захвата стержня гарантирована, вследствие чего можно гарантировать и позиционную точность при размещении стержня 80.

Как описано выше, в установке для литья в соответствии с этим вариантом осуществления, механизм 17 захвата стержня, т.е., для захвата стержня 80, транспортировки стержня 80 к верху нижнего сегмента 55 литейной формы и размещения стержня 80 в нижнем сегменте 55 литейной формы используют средства 15 подбора и захватывающие части 16, предусмотренные на нижней стороне несущей части 12 транспортного устройства 10. Помимо этого, для приема отливки 30, удерживаемой в верхнем сегменте 58 литейной формы, и транспортировки принимаемой отливки 30 наружу из литейной формы 54 используют принимающую отливку часть 14, предусмотренную на верхней стороне несущей части 12 транспортного устройства 10.

Таким образом, установка 1 для литья в соответствии с этим вариантом осуществления может проводить размещение стержня 80 в нижнем сегменте 55 литейной формы и прием отливки 30 из верхнего сегмента 58 литейной формы как последовательность действий. Следовательно, можно сократить время цикла литья. В частности, установка 1 для литья в соответствии с этим вариантом осуществления может размещать стержень 80 и принимать отливку 30 без поворота механизма 17 захвата стержня и принимающей отливку части 14, т.е., не переворачивая их вниз. Поэтому время цикла литья можно сократить.

В известных технических решениях, после открывания литейной формы (соответствующего фиг.9D), отливку высвобождают из верхнего сегмента литейной формы и транспортируют наружу из литейной формы, а затем вручную размещают стержень внутри нижнего сегмента литейной формы. В отличие от этого, установка 1 для литья в соответствии с этим вариантом осуществления осуществляет размещение стержня 80 и прием отливки 30 посредством транспортного устройства 10. Поэтому процесс литья можно автоматизировать, а стержень 80 можно размещать в нижнем сегменте 55 литейной формы с высокой точностью.

Далее будет описан еще один пример конфигурации транспортного устройства. На фиг.10 представлен вид спереди, демонстрирующий другой пример конфигурации транспортного устройства установки для литья в соответствии с этим вариантом осуществления. В этом варианте осуществления, как показано на фиг.10, между несущей частью 12 и принимающей отливку частью 14 транспортного устройства 110 можно предусмотреть принимающий песок элемент 115. Принимающий песок элемент 115 крепится к столбчатому элементу 13, который проходит вверх от верхней поверхности несущей части 12. Таким образом, принимающий песок элемент 115 образован пластинчатым элементом, один конец которого опирается на столбчатый элемент 13 и который проходит горизонтальном направлении (направлении от столбчатого элемента 13 к отрицательной - в направлении оси x - стороне).

Принимающий песок элемент 115 принимает песок, падающий со стержня 20, заключенного в отливке 30, размещенной на принимающей отливку части 14 (см. фиг.9H). В направлении, перпендикулярном второй стороне, принимающий песок элемент 115 может находиться между несущей частью 12 и принимающая отливку частью 14. Если принимающая отливку часть 14 состоит из множества пластинчатых элементов 14_1, 14_2, как показано на фиг.5, т.е., если принимающая отливку часть 14 имеет форму вилки, песок стержня 20 может падать через зазор между пластинчатыми элементами 14_1, 14_2. Поскольку транспортное устройство 110, показанное на фиг.10, оснащено принимающим песок элементом 115 между несущей частью 12 и принимающей отливку частью 14, принимающий песок элемент 115 может принимать любой песок стержня 20, падающий из принимающей отливку части 14. Таким образом, можно предотвратить падение песка на несущую часть 12 или механизм 17 захвата стержня.

Хотя данное изобретение описано выше на основе варианта осуществления, в качестве альтернативы можно размещать стержень в верхнем сегменте литейной формы, а отливку, которая уже отлита, можно удерживать в нижнем сегменте литейной формы. Следует понять, что данное изобретение не ограничивается конфигурацией согласно вышеописанному варианту осуществления, а предусматривает возможность воплощения различных изменений, модификаций и комбинаций специалистами в данной области техники в рамках объема притязаний изобретения в соответствии с формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЗАХВАТА СТЕРЖНЯ | 2017 |

|

RU2679710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГО КОЛЕСА И ЛИТЕЙНАЯ ФОРМА | 2011 |

|

RU2568552C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ И СПОСОБ ЗАМЕНЫ ЛИТЕЙНЫХ ФОРМ УСТРОЙСТВА ДЛЯ ЛИТЬЯ | 2015 |

|

RU2687111C2 |

| Установка для литья под давлением | 1979 |

|

SU846084A1 |

| СТЕНД, ЛИТЕЙНАЯ ФОРМА И СПОСОБ ЛИТЬЯ, В ЧАСТНОСТИ, ГОЛОВОК БЛОКОВ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2003 |

|

RU2328360C2 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| СИСТЕМА ЛИТЬЯ | 2018 |

|

RU2760016C2 |

| Установка для литья под давлением | 1972 |

|

SU442007A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

| НЕПРЕРЫВНОЕ ЛИТЬЕ СТАЛЬНОЙ ПОЛОСЫ | 2005 |

|

RU2403123C2 |

Изобретение относится к области литейного производства. Литейная форма содержит первый (55) и второй (58) сегменты. Транспортное устройство содержит несущую часть (12), манипулятор робота (11), механизм (17) захвата стержня, расположенный на первой стороне несущей части, и принимающую отливку часть (14), предусмотренную на второй стороне несущей части. Несущую часть (12) с механизмом (17) захвата стержня перемещают к литейной форме и размещают стержень (20) в первом (55) сегменте литейной формы посредством манипулятора робота (11), перемещают принимающую отливку часть (14) к отливке, удерживаемой во втором (58) сегменте литейной формы после завершения литья, причем после завершения литья отделяют первый сегмент литейной формы и второй сегмент литейной формы друг от друга. Обеспечивается сокращение времени цикла литья под низким давлением. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Установка для литья под низким давлением, содержащая литейную форму, образованную первым сегментом литейной формы и вторым сегментом литейной формы, и транспортное устройство, выполненное с возможностью транспортировки стержня в первый сегмент литейной формы, размещения стержня в первом сегменте литейной формы, приема из литейной формы отлитой в ней отливки и транспортировки отливки, причем транспортное устройство содержит:

- несущую часть, имеющую первую сторону и вторую, противоположную ей, сторону,

- манипулятор робота,

- механизм захвата стержня на первой стороне несущей части,

- принимающую отливку часть, предусмотренную на второй стороне несущей части,

при этом транспортное устройство выполнено с возможностью перемещения механизма захвата стержня манипулятора робота для установки стержня в первый сегмент литейной формы и перемещения принимающей отливку части для приема отливки, удерживаемой во втором сегменте литейной формы при открытой литейной форме.

2. Установка по п.1, в которой первый сегмент литейной формы является нижним сегментом литейной формы, а второй сегмент литейной формы является верхним сегментом литейной формы.

3. Установка по п.2, в которой при открытой литейной форме транспортное устройство обеспечено возможностью вертикального перемещения механизма захвата стержня манипулятора робота к верхней стороне нижнего сегмента литейной формы и вертикального перемещения принимающей отливку части к нижней стороне верхнего сегмента литейной формы.

4. Установка по любому из пп.1-3, в которой принимающая отливку часть содержит столбчатый элемент, имеющий первый и второй концы, и пластинчатые элементы, параллельные несущей части транспортного устройства, причем первый конец столбчатого элемента находится в контакте со второй стороной несущей части транспортного устройства, а второй конец столбчатого элемента отстоит от второй стороны несущей части транспортного устройства в направлении от первой стороны ко второй стороне несущей части и контактирует с одним концом каждого из пластинчатых элементов, причем другие концы пластинчатых элементов проходят от второго конца столбчатого элемента в одном и том же направлении, образуя форму вилки.

5. Установка по п.4, в которой транспортное устройство содержит элемент, выполненный с возможностью приема песка, падающего со стержня, расположенного в отливке, находящийся на принимающей отливку части транспортного устройства, расположенный между несущей частью и частью приема отливки в направлении, перпендикулярном плоскости второй стороны несущей части.

6. Установка по любому из пп.1-3, в которой в части приема отливки выполнено отверстие, соответствующее выступу, выполненному на поверхности отливки, контактирующей с первым сегментом литейной формы.

7. Установка по любому из пп.1-3, в которой механизм захвата стержня содержит средство подбора, контактирующее с первой стороной несущей части и проходящее в направлении от второй стороны к первой стороне несущей части, причем средство подбора содержит захватывающую часть, выполненную с возможностью увеличения и уменьшения в объеме при помощи текучей среды, а механизм захвата стержня выполнен с возможностью захвата стержня путем увеличения захватывающей части в объеме.

8. Установка по любому из пп.1-3, которая содержит герметично закрытую печь выдержки для выдерживания расплавленного металла, сообщающуюся с литейной формой, причем печь выдержки выполнена с возможностью подачи расплавленного металла внутрь литейной формы при поднятии давления внутри печи выдержки выше атмосферного давления.

9. Установка по любому из пп.1-3, в которой второй сегмент литейной формы содержит механизм охлаждения, выполненный с возможностью охлаждения расплавленного металла внутри литейной формы.

10. Способ литья под низким давлением, включающий использование литейной формы, содержащей первый сегмент литейной формы и второй сегмент литейной формы, и транспортного устройства, имеющего несущую часть, манипулятор робота, механизм захвата стержня, расположенный на первой стороне несущей части, и принимающую отливку часть, предусмотренную на второй стороне несущей части, причем несущую часть с механизмом захвата стержня перемещают к литейной форме и размещают стержень в первом сегменте литейной формы посредством манипулятора робота, перемещают принимающую отливку часть к отливке, удерживаемой во втором сегменте литейной формы после завершения литья, причем после завершения литья отделяют первый сегмент литейной формы и второй сегмент литейной формы друг от друга.

11. Способ по п.10, в котором первый сегмент литейной формы является нижним сегментом литейной формы, а второй сегмент литейной формы является верхним сегментом литейной формы.

12. Способ по п.11, в котором при размещении стержня в нижнем сегменте литейной формы манипулятором робота вертикально перемещают механизм захвата стержня к верхней стороне нижнего сегмента литейной формы, а при приеме отливки посредством части приема отливки манипулятором робота вертикально перемещают часть приема отливки к нижней стороне верхнего сегмента литейной формы.

13. Способ по любому из пп.10-12, в котором часть приема отливки принимает отливку после размещения стержня в первом сегменте литейной формы.

| JP 2012179643 A, 20.09.2012 | |||

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Устройство для извлечения из форм отливок типа блока цилиндров | 1989 |

|

SU1660841A1 |

| 0 |

|

SU157061A1 | |

| US 3874440 A1, 01.04.1975. | |||

Авторы

Даты

2019-04-01—Публикация

2018-01-25—Подача