Изобретение относится к области металлургии, а именно к оборудованию для центробежного литья заготовки - двухгребневого полосового профиля с поперечной выпуклостью под производство двутавровой балки. Данное устройство может быть применено и при производстве заготовки для других крупносортных строительных и специальных профилей, например уголка, швеллера, шпунтового профиля, полособульбового профиля и т.д. в условиях жестких ограничений по объёмам отгрузочных партий.

Известна центробежная литьевая машина в составе литейно-прокатного комплекса для производства двутавровой балки RU2620212, В21В1/08, содержащая трубчатый кристаллизатор с горизонтальной осью вращения. Во внутренней цилиндрической полости кристаллизатора выполнены литьевые формы в виде продольных каналов с переменной поперечной глубиной, литьевые формы разделены между собой продольными огнеупорными вставками. Во внутреннюю полость кристаллизатора помещён промковш, выступающие из кристаллизатора передняя и задняя части которого снабжены цапфами, установленными в поворотных опорах, смонтированных на раме с возможностью наклона промковша на 90°. Ось поворота промковша при наклоне и ось вращения трубчатого кристаллизатора совпадают. На выступающей из трубчатого кристаллизатора передней части промковша установлена воронка под заливку в промковш жидкой стали. В крышке промковша смонтированы по всей его длине нагревательные газовые горелки с возможностью предварительного подогрева огнеупорной футеровки промковша до температуры 950-:-1100 °С. Центральная часть корпуса трубчатого кристаллизатора снабжена двумя опорными кольцами, смонтированными с возможностью вращения трубчатого кристаллизатора с частотой 60-:-450 об/мин в приводных роликовых опорах, установленных на раме центробежно-литьевой машины.

Недостатком известного устройства является его низкая производительность, вызванная длительным циклом подготовки под разливку трубчатого кристаллизатора, наличие достаточно сложного механизма извлечения отливок, длительный цикл извлечения.

Изобретение устраняет недостатки известного устройства. Технический результат изобретения - повышение производительности установки за счет снижения длительности цикла работы центробежной литьевой машины, и затрат на производство полосового профиля при его ограниченных объемах, а также повышение качества отливаемых заготовок.

Для достижения технического результата в известной установке для центробежного литья стального двухгребневого полосового профиля, содержащей центробежную литьевую машину, которая содержит раму, по меньшей мере один трубчатый кристаллизатор с горизонтальной осью вращения, внутренняя цилиндрическая полость которого образована литьевыми формами в виде продольных каналов с переменной поперечной глубиной, причем максимальная глубина канала соответствует высоте гребней hгреб, ширина канала соответствует ширине двухгребневой полосовой заготовки Взаг, а по длине литьевой формы в местах углублений под литье гребней установлены толкатели с возможностью удаления отлитой двухгребневой полосовой заготовки из литьевой формы, при этом во внутренней полости кристаллизатора установлен промковш, выступающие из кристаллизатора передняя и задняя части которого снабжены цапфами, установленными в поворотных опорах, смонтированных на раме с возможностью наклона промковша на 90°, причем ось поворота промковша при наклоне и ось вращения трубчатого кристаллизатора совпадают, на выступающей из трубчатого кристаллизатора передней части промковша установлена воронка для заливки в промковш жидкой стали, в крышке промковша смонтированы по всей его длине нагревательные газовые горелки, обеспечивающие возможность предварительного подогрева огнеупорной футеровки промковша до температуры 950÷1100°С, трубчатый кристаллизатор снабжен двумя опорными кольцами, смонтированными с возможностью вращения трубчатого кристаллизатора с частотой 60÷450 об/мин в приводных роликовых опорах, установленных на раме центробежной литьевой машины, согласно изобретению, трубчатый кристаллизатор выполнен сборным из корпусов литьевых форм в форме замкнутой цепи, соединенных между собой шарнирами, при этом установка снабжена по меньшей мере одним подготовительным стендом, включающим рольганг раскладки упомянутой цепи, рольганг уборки двухгребневой заготовки, гидравлический выталкиватель двухгребневой заготовки из литьевой формы, роботизированный узел зачистки и нанесения антипригарного покрытия на рабочую поверхность литьевых форм, при этом замкнутая цепь из корпусов литьевых форм установлена на несущем каркасе кристаллизатора посредством выдвижных фиксаторов, с возможностью ее механизированного раскрытия, демонтажа и раскладки на подготовительном стенде, несущий каркас кристаллизатора выполнен из продольных водоохлаждаемых труб, смонтированных по диаметру на опорных кольцах, несущий каркас оснащен щелевыми разливочными воронками, смонтированными на его продольных водоохлаждаемых трубах. Кроме того, установка для центробежного литья снабжена, по крайней мере, двумя подготовительными стендами, установленными симметрично относительно ее продольной оси и двумя сменными комплектами цепей из соединенных шарнирами корпусов литьевых форм, для одновременной подготовки литьевых форм к разливке. Кроме того, подготовительный стенд снабжен проходной камерой ускоренного охлаждения корпусов литьевых форм, оснащенной верхним и нижним рядами водовоздушных форсунок, для охлаждения литьевых форм до температуры 260÷320°С после выбивки отлитой двухгребневой заготовки, кроме того, подготовительный стенд снабжен проходной камерой ускоренного нагрева корпусов литьевых форм, оснащенной верхним и нижним рядами газовых горелок, для нагрева корпусов литьевых форм до температуры 260÷320°С, перед нанесением посредством роботизированного узла на рабочую поверхность литьевых форм антипригарного покрытия.

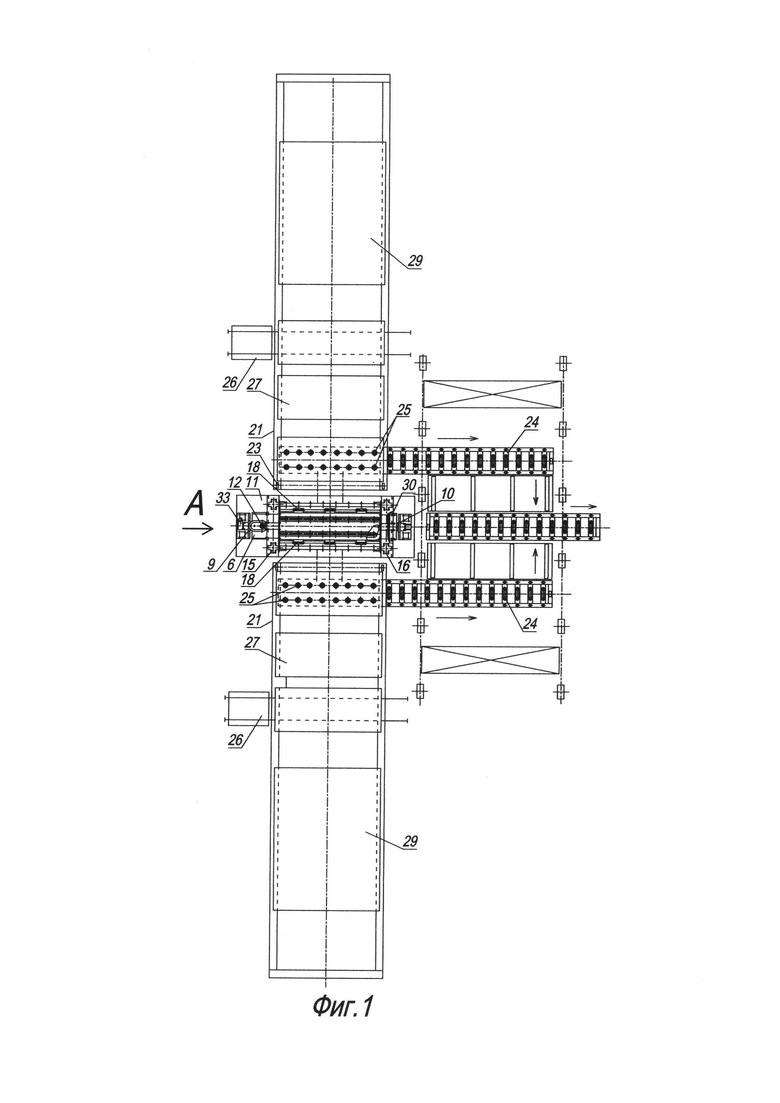

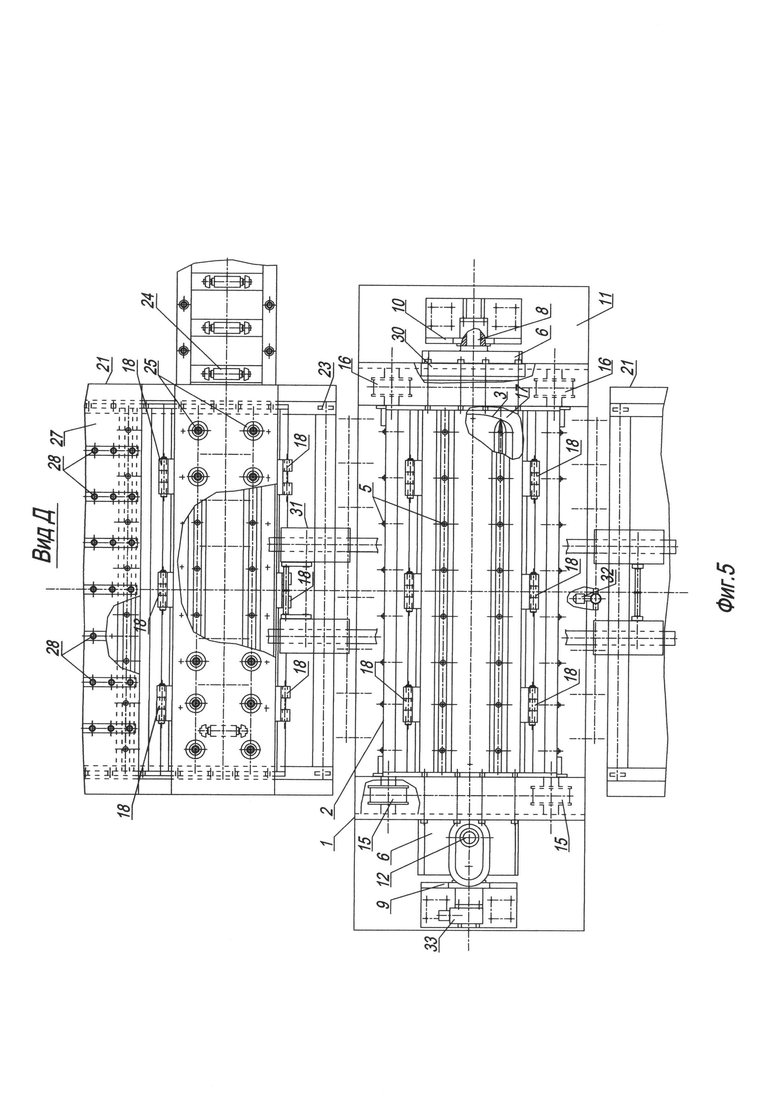

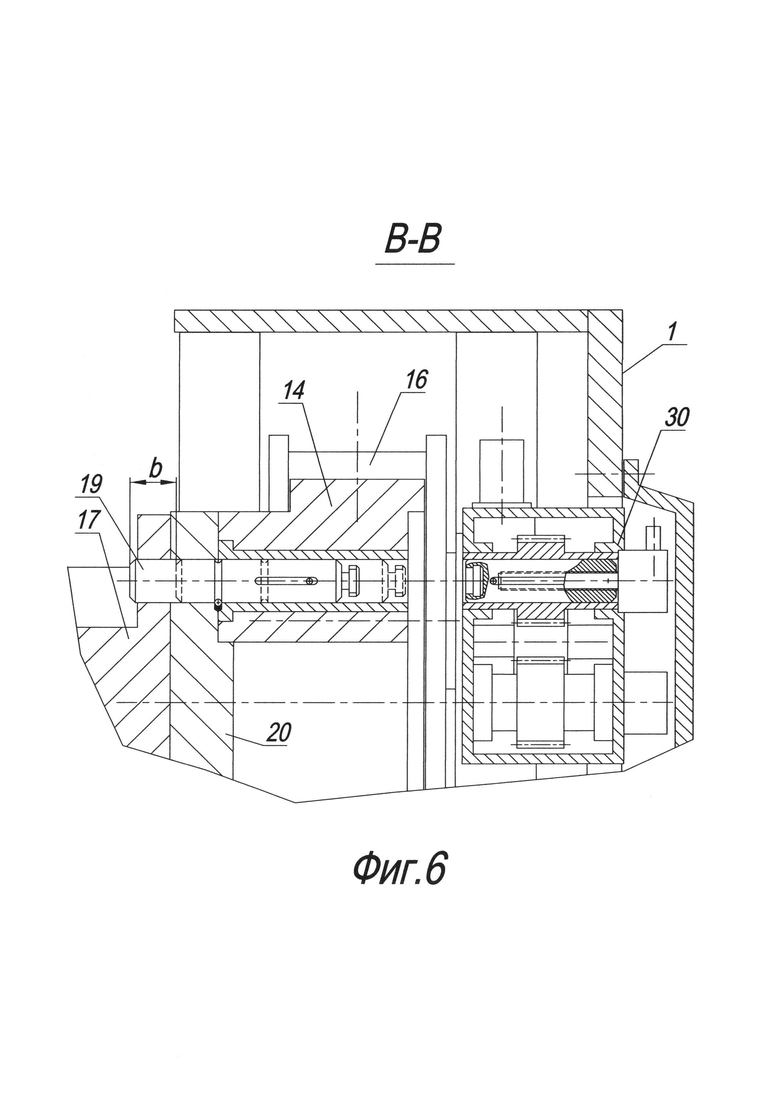

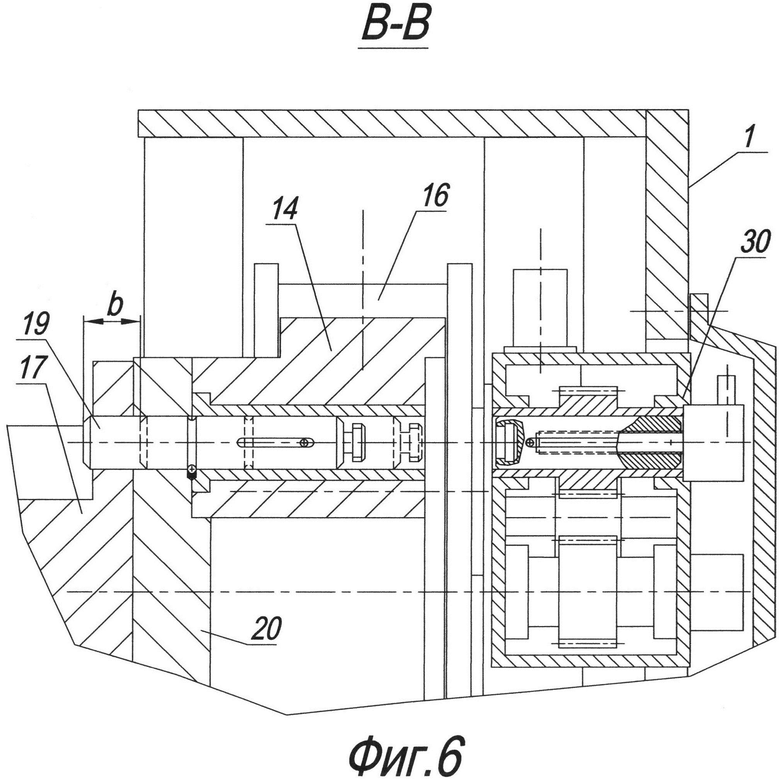

На Фиг. 1 показан общий вид центробежной литьевой установки с двумя подготовительными стендами; на Фиг. 2 - Вид А центробежной литьевой машины; на Фиг. 3 - сечение Б-Б центробежной литьевой машины; на Фиг. 4 - сечение В-В; на Фиг. 5 - Вид Д; на Фиг. 6 - сечение Е-Е.

Установка для центробежного литья содержит центробежную литьевую машину 1, содержащую по меньшей мере один трубчатый кристаллизатор 2 с горизонтальной осью вращения, внутренняя цилиндрическая полость которого образована литьевыми формами 3 в виде продольных каналов с переменной поперечной глубиной, максимальная глубина канала соответствует высоте гребней hгреб, ширина канала Взаг соответствует ширине двухгребневой полосовой заготовки 4 (Фиг. 2), по длине литьевой формы в местах углублений под литье гребней установлены толкатели 5 с возможностью удаления отлитой двухгребневой полосовой заготовки 4 из литьевой формы 3, во внутренней полости кристаллизатора 2 установлен промковш 6, выступающие из кристаллизатора 2 передняя и задняя части которого снабжены цапфами 7 и 8 (Фиг. 3), установленными в поворотных опорах 9 и 10, смонтированных на раме 11 с возможностью наклона промковша 6 на 90°, ось поворота промковша 6 при наклоне и ось вращения трубчатого кристаллизатора 2 совпадают, на выступающей из трубчатого кристаллизатора 2 передней части промковша 6 установлена воронка 12 для заливки в промковш 6 жидкой стали, в крышке промковша 6 смонтированы по всей его длине нагревательные газовые горелки 13 (Фиг. 3), обеспечивающие возможность предварительного подогрева огнеупорной футеровки промковша 6 до температуры 950÷1100°С, трубчатый кристаллизатор 2 снабжен двумя опорными кольцами 14, смонтированными с возможностью вращения трубчатого кристаллизатора 2 с частотой 60÷450 об/мин в приводных роликовых опорах 15 и 16, установленных на раме 11 центробежной литьевой машины 1. Трубчатый кристаллизатор 2 собран, из корпусов 17 литьевых форм 3 соединенных между собой шарнирами 18 (Фиг. 5), в форме замкнутой цепи, замкнутая цепь смонтирована выдвижными фиксаторами 19 (Фиг. 6) на несущем каркасе 20 кристаллизатора 2, с возможностью ее механизированного раскрытия, демонтажа и раскладки на подготовительном стенде 21, несущий каркас 20 кристаллизатора 2 выполнен из продольных водоохлаждаемых труб 22, смонтированных по диаметру на опорных кольцах 14, несущий каркас 20 оснащен щелевыми разливочными воронками 34 (Фиг. 4), смонтированными на его продольных водоохлаждаемых трубах 22, подготовительный стенд 21 снабжен рольгангом 23 раскладки цепи, рольгангом уборки 24 двухгребневой заготовки 4, гидравлическим выталкивателем 25 двухгребневой заготовки 4 из литьевой формы 3, роботизированным узлом 26 зачистки и нанесения антипригарного покрытия на рабочую поверхность литьевой формы 3. Установка для центробежного литья, снабжена, по крайней мере, двумя подготовительными стендами 21 (Фиг. 1), установленными симметрично относительно ее продольной оси и двумя сменными комплектами цепей из соединенных шарнирами 18 корпусов 17 литьевых форм 3, для одновременной подготовки литьевых форм 3 к разливке. Подготовительный стенд 21 снабжен проходной камерой ускоренного охлаждения 27 корпусов 17 литьевых форм 3, оснащенной верхним и нижним рядами водовоздушных форсунок 28, для охлаждения корпусов 17 литьевых форм 3 до температуры 260÷320°С после выбивки отлитых двухгребневых заготовок 4. Подготовительный стенд 21 снабжен проходной камерой 29 ускоренного нагрева и выдержки корпусов 17 литьевых форм 3, оснащенной верхним и нижним рядами газовых горелок, для нагрева и выдержки корпусов 17 литьевых форм 3 при температуре 260÷320°С, перед или после нанесения роботизированным узлом 26 на рабочую поверхность литьевых форм 3 антипригарного покрытия, с его последующей сушкой и полимеризацией. Установка для центробежного литья работает следующим образом.

Перед началом разливки цепь из корпусов 17 литьевых форм 3, соединенных между собой шарнирами 18, подается рольгангом 23 раскладки цепи подготовительного стенда 21 в камеру 29 ускоренного нагрева. Включаются газовые горелки камеры 29, и корпуса 17 литьевых форм 3 нагреваются до заданной температуры 260-320°С, что обеспечивает последующую полимеризацию антипригарного покрытия и высокое качество отливки двухгребневой заготовки 4. Одновременно включаются газовые горелки 13 для нагрева огнеупорной футеровки промковша 6 до температуры 950÷1100°С. Затем цепь из нагретых корпусов 17 литьевых форм 3 перемещают последовательно через позицию нанесения антипригарного покрытия роботизированным узлом 26 зачистки и нанесения антипригарного покрытия на рабочую поверхность литьевой формы 3. После полимеризации нанесенного антипригарного покрытия на рабочих поверхностях литьевых форм 3 подается команда на сборку трубчатого кристаллизатора 2, через монтаж цепи из корпусов 17 литьевых форм 3, соединенных между собой шарнирами 18, на несущий каркас 20. Для монтажа цепи, манипулятор 31 (Фиг. 2) за шарнир 18 перемещает первый корпус 17 цепи на монтажную позицию несущего каркаса 20 кристаллизатора 2. Включаются приводы механизма перемещения 30 выдвижных фиксаторов 19 (Фиг. 6), которые выдвигаясь на величину рабочего хода b из опорного кольца 14, входят в отверстия фланцев корпуса 17 и монтируют его на несущем каркасе 20 кристаллизатора 2. Включаются приводы вращения роликовых опор 15 и 16, несущий каркас 20 кристаллизатора 2 поворачивается на угол α=360°/n, где n - количество корпусов 17 в общей сборке трубчатого кристаллизатора 2. Последовательно, все корпуса 17 цепи монтируются выдвижными фиксаторами 19 на несущий каркас 20 кристаллизатора 2, затем подается команда на заполнение промковша 6 жидкой сталью. Через воронку 12 жидкую сталь заливают в промковш 6, при этом контролируют вес заливаемого объема жидкой стали, который определяют из выражения

Ржс=N*Pзаг, где N - количество литьевых форм 3 в общей сборке трубчатого кристаллизатора 2, N=4÷16, Рзаг - вес двухгребневой полосовой заготовки, кг.

Рзаг=Кконц*Lпр*рпр, где

Кконц - коэффициент, учитывающий концевую обрезь, равный 1,05÷1,08;

Lпр - длина проката двутавровой балки, равная 6-12 метров;

рпр - вес погонного метра проката двутавровой балки, кг.

Затем подается команда на начало разливки, включаются приводы вращения роликовых опор 15 и 16 и трубчатый кристаллизатор 2 начинает вращаться с частотой 60÷450 об/мин. Включается привод 33 наклона промковша 6, промковш 6 наклоняется и жидкая сталь под действием центробежных сил, через щелевые разливочные воронки 34, заполняет литьевые формы 3 одновременно по всей рабочей длине кристаллизатора 2. Щелевые разливочные воронки 34 расположены так, что заполнение форм 3 начинается с гребней литьевой формы 3, при этом струя жидкой стали направлена на зеркало образующейся ванны, а не на стенку литьевой формы 3, что предотвращает локальный перегрев ее рабочей поверхности, снижает вероятность привара отливаемой двухгребневой заготовки 4, тем самым повышается ее качество, увеличивается надежность и ресурс работы литьевых форм 3. Под действием центробежных сил идет активное вытеснение на открытую поверхность жидкой ванны растворенных в жидкой стали газов и неметаллических включений. При разливке соблюдается следующее соотношение - количество подаваемого объема жидкой стали из промковша 6 в единицу времени на 10÷15% больше кристаллизующейся в этот промежуток времени на рабочих поверхностях литьевых форм 3 твердой фазы двухгребневой заготовки 4. Это условие обеспечивает благоприятные условия центробежной разливки, при которых, кристаллизация заготовки протекает под действием центробежных сил с преобладанием напряжений сжатия, способствует формированию в двухгребневой полосовой заготовке 4 плотной, мелкокристаллической структуры. При этом полностью отсутствует осевая пористость слитка. Высокий уровень качества центробежной литой двухгребневой полосовой заготовки 4 обеспечивает формирование высоких механических характеристик проката двутавровой балки уже при суммарной вытяжке, не превышающей 1,7÷3,5, при этом исходная толщина сечения двухгребневой полосовой заготовки 4 находится в интервале 30÷60 мм. Центробежно-отлитые двухгребневые полосовые заготовки 4 охлаждают в литьевых формах 3 до температуры 460÷920°С, продолжая вращение трубчатого кристаллизатора 2 с частотой 60÷100 об/мин (Фиг. 5), одновременно охлаждают поверхность корпусов 17 форсунками 32, смонтированными в боковых стенках центробежной литьевой машины, предотвращая перегрев и коробление корпусов 17. Затем, останавливают вращение трубчатого кристаллизатора 2 и производят раскрытие, демонтаж и раскладку цепи из корпусов 17 с отлитыми двухгребневыми заготовками 4 в литьевых формах 3 на подготовительном стенде 21. Для этого, включают механизм 30 перемещения выдвижных фиксаторов 19. Фиксаторы 19 перемещаются на величину рабочего хода b в исходную позицию в опорном кольце 14, выходят из отверстий фланца корпуса 17, демонтируя его на несущем каркасе 20. Манипулятором 31 за шарнир 8 перемещают первый корпус 17 литьевой формы 3 с отлитой двухгребневой заготовкой 4 с несущего каркаса 20 в позицию ее выбивки на подготовительном стенде 21, одновременно поворачивая несущий каркас 20 кристаллизатора 2 на угол α=360°/n, где n - количество корпусов 17 в общей сборке трубчатого кристаллизатора 2. На позиции выбивки включаются гидравлические выталкиватели 25, которые через толкатели 5 выталкивают двухгребневую заготовку 4 из литьевой формы 3 на рольганг 24 уборки двухгребневой заготовки 4. Далее рольганг 23 последовательно раскладывает цепь из корпусов 17, соединенных шарнирами 18, на подготовительном стенде 21, при этом из всех литьевых форм 3 на позиции выбивки гидравлическими выталкивателями 25 через толкатели 5 выталкивают отлитые двухгребневые заготовки 4 на рольганг 24. Перемещаясь по подготовительному стенду, корпуса 17 последовательно проходят через камеру ускоренного охлаждения 27, где под действием водо-воздушных форсунок 28 охлаждаются до температуры 260÷320°С. После охлаждения корпуса 17 поступают в позицию очистки и покраски антипригарным покрытием рабочей поверхности литьевых форм 3, в которой роботизированный узел 26, установленный на рельсовую платформу, перемещают вдоль оси корпуса 17 литьевой формы 3. При прямом ходе рельсовой платформы производят пескоструйную очистку рабочей поверхности литьевой формы 3 от остатков антипригарного покрытия от предыдущей разливки, а при обратном ходе - ее покраску антипригарным покрытием на водоэмульсионной основе, с последующей сушкой и полимеризацией в камере 29, в которой поддерживается температура 260÷320°С работающими газовыми горелками. Окончанием цикла работы центробежной литьевой машины 1 является момент снятия последнего, в демонтируемой цепи, корпуса 17 с отлитой двухгребневой заготовкой 4, с несущего каркаса 20. При этом производят визуальный осмотр состояния щелевых разливочных воронок 34 и огнеупорной футеровки промковша 6, после этого подается команда на монтаж, подготовленной на симметричном подготовительном стенде 21, второго комплекта цепи, состоящей из корпусов 17, на несущий каркас 20 трубчатого кристаллизатора 2, и цикл работы центробежной литьевой машины 1 возобновляется.

Таким образом, применение подготовительных стендов 21 с возможностью параллельной подготовки комплектов демонтируемых с несущего каркаса 20 трубчатого кристаллизатора 2 цепей, состоящих из корпусов 17 литьевых форм 3, соединенных шарнирами 8, позволяет существенно сократить цикл работы центробежной литьевой машины 1, повысить ее производительность. Проводимые в автоматизированном режиме на стенде 21 подготовительные операции (нагрев и охлаждение корпусов 17, выбивка отлитых двухгребневых полосовых заготовок 4, очистка и покраска рабочей поверхности литьевых форм 3 антипригарным покрытием с последующей сушкой и полимеризацией), и наличие щелевых разливочных воронок 34, установленных на продольных водоохлаждаемых трубах 22 несущего каркаса 20, обеспечивают высокое качество и стабильность механических характеристик отливаемой двухгребневой полосовой заготовки 4 и готового проката.

Пример.

Отливали двухгребневую полосовую заготовку для прокатки двутавровой балки 60Б1 из стали 09Г2С. Технологический диаметр центробежной литьевой машины составлял 1420 мм, n=4, Взаг=910 мм, Рзаг=1190 кг. Вес заливаемой жидкой стали в промковш 4760 кг. Цикл работы центробежной литьевой машины составлял 6,67 мин. Производительность центробежной литьевой машины была в 2,2 раза выше производительности центробежной литьевой машины по известному способу. Получены отливки двухгребневой полосовой заготовки высокого качества, структура плотная мелкокристаллическая. Повысилась стабильность механических характеристик проката. Разброс σвр составлял 3,5÷4,3%, против 5,6÷6,3% по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ДВУТАВРОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2794362C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

| МОБИЛЬНЫЙ МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС | 2012 |

|

RU2502579C1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИСТАЛЛИЗАТОРОМ ДЛЯ ЛИТЬЯ ЖИДКИХ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388574C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198064C2 |

| Автоматическое устройство для определения массы металла в разливочном ковше установки непрерывной разливки металла | 1984 |

|

SU1168323A1 |

| СЕНСОРНАЯ И АВТОМАТИЗИРОВАННАЯ СИСТЕМА ЛИТЕЙНОГО СТОЛА | 2004 |

|

RU2351431C2 |

Изобретение относится к металлургии. Установка для центробежного литья двухгребневого полосового профиля содержит центробежную литьевую машину и по меньшей мере один подготовительный стенд. Центробежная литьевая машина содержит раму и, по меньшей мере, один трубчатый кристаллизатор с горизонтальной осью вращения. Внутренняя цилиндрическая полость кристаллизатора образована литьевыми формами в виде продольных каналов с переменной поперечной глубиной. Трубчатый кристаллизатор выполнен сборным из корпусов литьевых форм в форме замкнутой цепи, соединенных между собой шарнирами. Подготовительный стенд включает рольганг раскладки упомянутой цепи, рольганг уборки двухгребневой заготовки, гидравлический выталкиватель двухгребневой заготовки из литьевой формы, роботизированный узел зачистки и нанесения антипригарного покрытия на рабочую поверхность литьевых форм. Замкнутая цепь из корпусов литьевых форм установлена на несущем каркасе кристаллизатора посредством выдвижных фиксаторов с возможностью ее механизированного раскрытия, демонтажа и раскладки на подготовительном стенде. Повышается производительность установки и качество отливаемых заготовок. 3 з.п. ф-лы, 6 ил.

1. Установка для центробежного литья двухгребневого полосового профиля, содержащая центробежную литьевую машину, которая содержит раму, по меньшей мере один трубчатый кристаллизатор с горизонтальной осью вращения, внутренняя цилиндрическая полость которого образована литьевыми формами в виде продольных каналов с переменной поперечной глубиной, максимальная глубина канала соответствует высоте гребней hгреб, ширина канала соответствует ширине двухгребневой полосовой заготовки Взаг, а по длине литьевой формы в местах углублений под литье гребней установлены толкатели с возможностью удаления отлитой двухгребневой полосовой заготовки из литьевой формы, при этом во внутренней полости кристаллизатора установлен промковш, выступающие из кристаллизатора передняя и задняя части которого снабжены цапфами, установленными в поворотных опорах, смонтированных на раме с возможностью наклона промковша на 90°, причем ось поворота промковша при наклоне и ось вращения трубчатого кристаллизатора совпадают, на выступающей из трубчатого кристаллизатора передней части промковша установлена воронка для заливки в промковш жидкой стали, в крышке промковша смонтированы по всей его длине нагревательные газовые горелки, обеспечивающие возможность предварительного подогрева огнеупорной футеровки промковша до температуры 950-1100°С, при этом трубчатый кристаллизатор снабжен двумя опорными кольцами, смонтированными с возможностью вращения трубчатого кристаллизатора с частотой 60-450 об/мин в приводных роликовых опорах, установленных на раме центробежной литьевой машины, отличающаяся тем, что трубчатый кристаллизатор выполнен сборным из корпусов литьевых форм в форме замкнутой цепи, соединённых между собой шарнирами, при этом установка снабжена по меньшей мере одним подготовительным стендом, содержащим рольганг раскладки упомянутой цепи, рольганг уборки двухгребневой заготовки, гидравлический выталкиватель двухгребневой заготовки из литьевой формы, роботизированный узел зачистки и нанесения антипригарного покрытия на рабочую поверхность литьевых форм, при этом замкнутая цепь из корпусов литьевых форм установлена на несущем каркасе кристаллизатора посредством выдвижных фиксаторов с возможностью её механизированного раскрытия, демонтажа и раскладки на подготовительном стенде, несущий каркас кристаллизатора выполнен из продольных водоохлаждаемых труб, смонтированных по диаметру на опорных кольцах, при этом несущий каркас оснащен щелевыми разливочными воронками, смонтированными на его продольных водоохлаждаемых трубах.

2. Установка по п. 1, отличающаяся тем, что она снабжена двумя подготовительными стендами, установленными симметрично относительно ее продольной оси, и двумя сменными комплектами замкнутых цепей из корпусов литьевых форм для одновременной подготовки литьевых форм к разливке.

3. Установка по п. 1, отличающаяся тем, что подготовительный стенд снабжен проходной камерой ускоренного охлаждения корпусов литьевых форм, оснащенной верхним и нижним рядами водовоздушных форсунок, для охлаждения корпусов литьевых форм до температуры 260-320°С после выбивки отлитых двухгребневых заготовок.

4. Установка по п. 1, отличающаяся тем, что подготовительный стенд снабжен проходной камерой ускоренного нагрева корпусов литьевых форм, оснащенной верхним и нижним рядами газовых горелок для нагрева корпусов литьевых форм до температуры 260-320°С перед нанесением посредством роботизированного узла на рабочую поверхность литьевых форм антипригарного покрытия.

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| Центробежная машина для непрерывной отливки полых заготовок и труб | 1973 |

|

SU437565A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| DE 0010357363 A1, 14.07.2005. | |||

Авторы

Даты

2019-05-17—Публикация

2018-08-06—Подача