Изобретение относится к измерительной технике, в частности, к датчикам положения ротора, и может быть использовано для определения углового положения ротора электродвигателей различных типов и других поворотных устройств.

Известен датчик положения ротора высоковольтного синхронного электродвигателя (Патент на полезную модель РФ № 139890, МПК H02K 29/10) содержащий подвижный диск с прорезями и неподвижный измерительный блок, на котором с одной стороны подвижного диска размещены светоизлучатели, а с другой стороны - светоприемники, образующие оптопары, отличающийся тем, что светоизлучатели выполнены в лазерном исполнении и размещены друг от друга на расстоянии 120±n⋅360 электрических градуса, где n=0, 1, 2, 3..., причем оптопары расположены по линии окружности, а подвижный диск выполнен разъемным со ступицей с внутренним диаметром, равным диаметру вала электродвигателя или соединительной муфты агрегата.

Недостатком аналога является наличие в его конструкции светоизлучателей и светоприемников, вследствие чего вышеупомянутый датчик положения ротора высоковольтного синхронного электродвигателя чувствителен к запыленности и обладает низкой надежностью.

Наиболее близким по технической сущности к предлагаемому техническому решению являются вращающиеся (поворотные) трансформаторы - электрические машины переменного тока, преобразующие угол поворота ротора θ в напряжение, пропорциональное этому углу θ или его функциям (sin θ, cos θ и др.) [Брускин Д.Э., Зорохович А.Е., Хвостов B.C. Электрические машины и микромашины - М.: Высшая школа, 1981. - 432 с., стр. 212-224]. На статоре и роторе размещают по две одинаковые однофазные распределенные обмотки, сдвинутые между собой в пространстве на 90°, магнитопроводы статора и ротора изготавливают из листов электротехнической стали, изолированных друг от друга. Одну из обмоток статора (или обе) присоединяют к сети переменного тока. При вращении ротора с обмоток ротора, начала и концы которых выведены на контактные кольца или спиральные пружины токосъема, получают напряжение, пропорциональное углу θ, sin θ или cos θ.

Недостатком прототипа является наличие магнитопроводов статора и ротора, обуславливающих существенные габариты и массу вращающихся (поворотных) трансформаторов.

Целью настоящего изобретения является разработка датчика положения ротора, обладающего минимальными габаритами, массой и моментом инерции ротора, повышенной надежностью, а электронная схема обеспечивает высокую стабильность сдвига фаз напряжения статора.

Техническим результатом настоящего изобретения является датчик, выполненный без магнитопроводов статора и ротора, где обмотки статора и ротора выполнены на печатных платах, при этом угол поворота ротора определяется с повышенной точностью с помощью электронной схемы обработки.

В отличие от прототипа для обеспечения высокой стабильности сдвига фаз трехфазное напряжение для питания обмотки статора генерируется микроконтроллером. Обмотки статора и ротора выполнены в виде печатных плат. Обмотка статора трехфазная, обмотка ротора выполнена в виде двух фаз, соединенных последовательно. Цифровое значение угла поворота ротора определяется с повышенной точностью при помощи электронной схемы обработки, построенной на основе компаратора и микроконтроллера. Угол поворота измеряется между моментом времени, когда напряжение на обмотке ротора становится положительным и моментом времени, когда микроконтроллер начинает формирование положительного полупериода напряжения фазы обмотки статора.

На фигурах показаны:

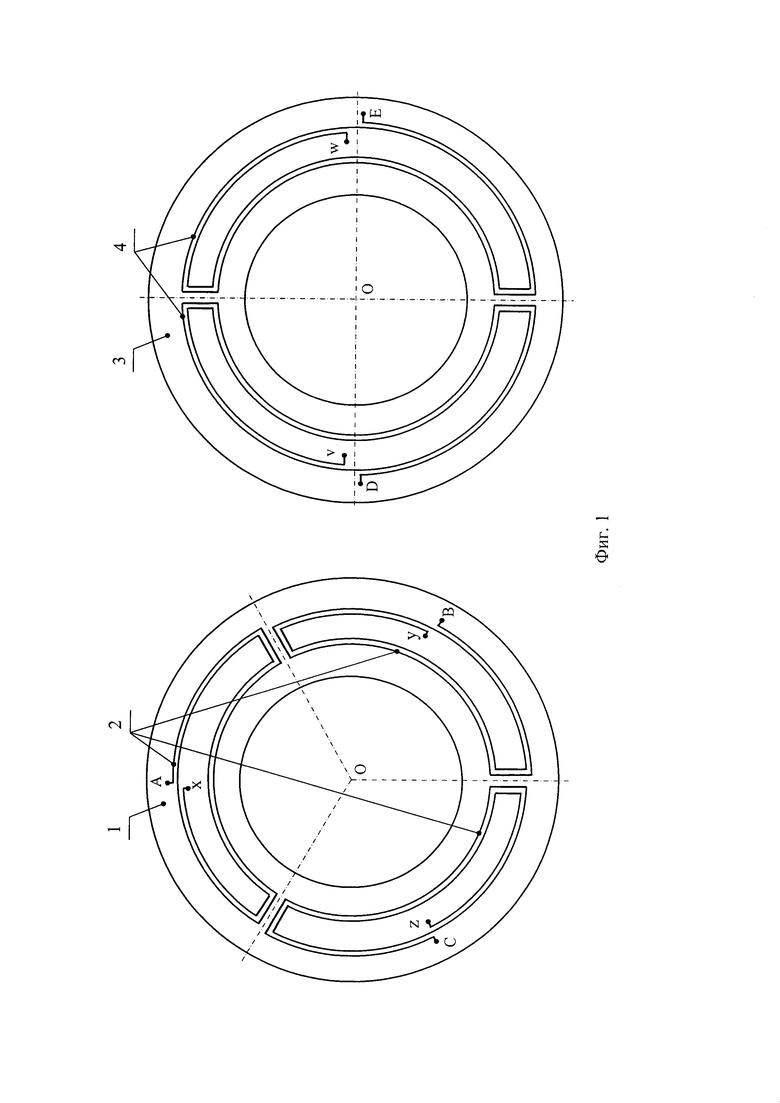

фиг. 1 - устройство статора (слева) и ротора (справа) датчика положения ротора (по вариантам 1 и 2),

фиг. 2 - структурная схема датчика положения ротора (по вариантам 1 и 2),

фиг. 3 - осциллограммы напряжения UA, UB, UC трехфазной обмотки статора и соответствующая им осциллограмма напряжения UDE обмотки ротора (по варианту 1),

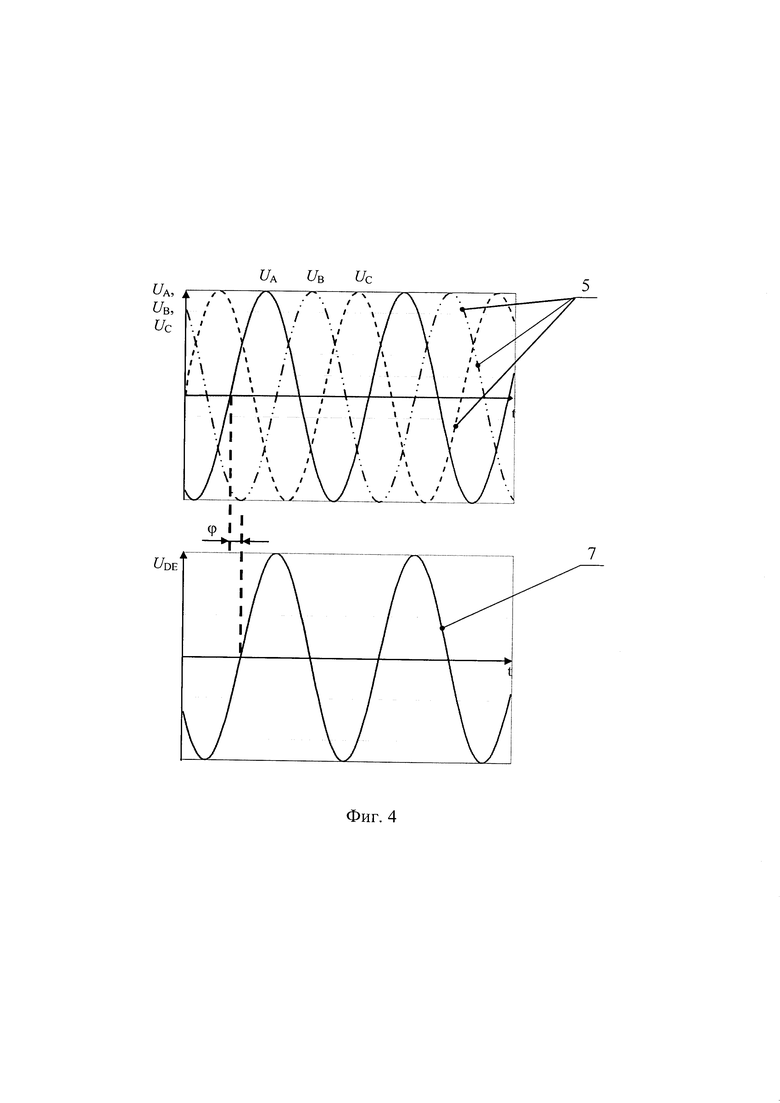

фиг. 4 - осциллограммы напряжения UA, UB, UC трехфазной обмотки статора и соответствующая им осциллограмма напряжения UDE обмотки ротора (по варианту 2),

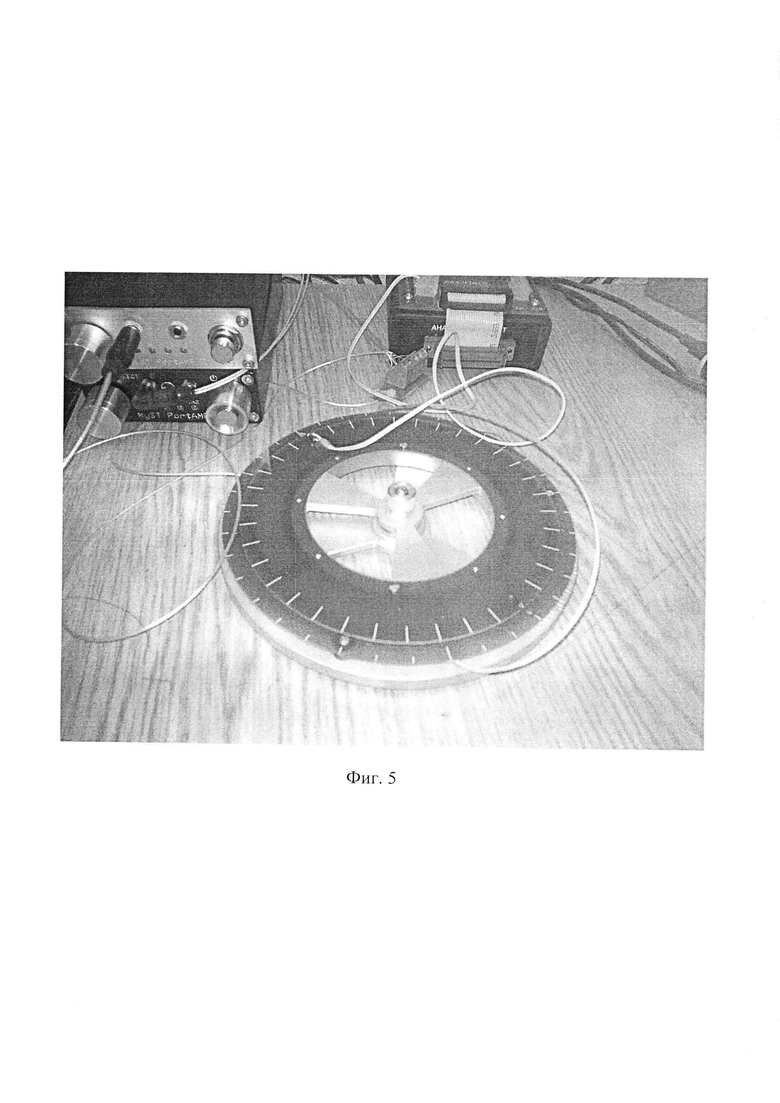

фиг. 5 - макет датчика положения ротора (по вариантам 1 и 2).

На статоре, выполненном в виде неэлектропроводного немагнитного диска 1, печатным способом нанесена трехфазная обмотка 2, у которой начала фаз обозначены буквами А, В, С, концы обозначены буквами x, у, z. На роторе, выполненном в виде неэлектропроводного немагнитного диска 3, печатным способом нанесена двухфазная обмотка 4, фазы которой соединены последовательно, а концы D и Е выведены на устройства токосъема, например, спиральные пружины. При этом диски статора 1 и ротора 3 расположены вблизи друг друга так, чтобы обеспечить наилучшую индуктивную связь обмоток статора и ротора. Цифровое значение угла ϕ поворота ротора определяется при помощи напряжения на обмотке ротора и электронной схемы обработки с повышенной точностью. Трехфазное напряжение 5 для питания обмотки статора генерируется микроконтроллером 6, что обеспечивает высокую стабильность сдвига напряжений фаз. Если подать на обмотку статора 2, соединенную в звезду, трехфазное напряжение 5, начальная фаза напряжения 7, снимаемого с ротора, будет пропорциональна углу ϕ его поворота. При необходимости напряжение ротора может усиливаться и фильтроваться электронной схемой обработки.

Существует два варианта взаимного расположения осциллограмм UA и UDE:

1) UA отстает от UDE (фиг. 3),

2) UA опережает от UDE (фиг. 4).

В соответствии с этим существует два варианта определения угла ϕ.

Принцип работы датчика положения ротора по варианту 1 заключается в следующем. Угол ϕ определяется, измерив интервал времени отсчитываемый от пересечения нуля в положительном направлении напряжением 7 UDE на роторной обмотке до пересечения нуля в положительном направлении напряжением одной из фаз, например, UA. Для этого снимаемое с обмотки DE ротора напряжение 7 подается на компаратор 8, отрицательный (опорный) вход которого подключен к точке D обмотки ротора. Компаратор устанавливает выход в состояние логической единицы, как только напряжение 7 на обмотке ротора DE становится положительным. Выход компаратора подключен к входу микроконтроллера 6. Таймер микроконтроллера 6 начинает отсчет импульсов от поступления на вход логической единицы, т.е. от начала формирования положительного полупериода UDE, и прекращает отсчет импульсов при начале формирования микроконтроллером 6 положительного полупериода напряжения UA. Число импульсов, полученное на выходе таймера микроконтроллера 6, пропорционально угловому положению ротора ϕ.

Принцип работы датчика положения ротора по варианту 2 заключается в следующем. Угол ϕ определяют, измерив интервал времени отсчитываемый от пересечения нуля в положительном направлении напряжением одной из фаз, например, UA, до пересечения нуля в положительном направлении напряжением 7 UDE на роторной обмотке. Для этого таймер микроконтроллера 6 начинает отсчет импульсов от начала формирования микроконтроллером 6 положительного полупериода напряжения UA. Снимаемое с обмотки DE ротора напряжение 7 подается на компаратор 8, отрицательный (опорный) вход которого подключен к точке D обмотки ротора. Компаратор устанавливает выход в состояние логической единицы, как только напряжение 7 на обмотке ротора DE становится положительным. Выход компаратора подключен к входу микроконтроллера 6. При поступлении на вход микроконтроллера 6 логической единицы его таймер прекращает отсчет импульсов. Число импульсов, полученное на выходе таймера микроконтроллера 6, пропорционально угловому положению ротора ϕ.

Связь числа импульсов, полученных на выходе таймера микроконтроллера 6, с реальным углом поворота ротора ϕ определяют экспериментальным путем при тарировании датчика поворота ротора по вариантам 1 и 2.

Датчик положения ротора по вариантам 1 и 2 передает информацию об угле поворота ϕ после преобразования ее в десятичный формат по цифровому интерфейсу 9 на индикатор или систему сбора данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик положения ротора | 2023 |

|

RU2816167C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ЧАСТОТЫ ВРАЩЕНИЯ ЭЛЕКТРОДВИГАТЕЛЕЙ ПЕРЕМЕННОГО ТОКА (ВАРИАНТЫ) | 2000 |

|

RU2164053C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА ПОВОРОТА РОТОРА ДАТЧИКА УГЛА ТИПА СИНУСНО-КОСИНУСНОГО ВРАЩАЮЩЕГОСЯ ТРАНСФОРМАТОРА | 2015 |

|

RU2598309C1 |

| ПРЕОБРАЗОВАТЕЛЬ УГЛА ПОВОРОТА ВАЛА В ЭЛЕКТРИЧЕСКИЙ ИНФОРМАЦИОННЫЙ СИГНАЛ | 2007 |

|

RU2327222C1 |

| ТРЕХФАЗНЫЙ ВЕНТИЛЬНО-ИНДУКТОРНЫЙ ДВИГАТЕЛЬ С МИНИМАЛЬНЫМИ ШУМАМИ, ВИБРАЦИЯМИ И ПУЛЬСАЦИЯМИ МОМЕНТА, СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ | 2011 |

|

RU2482590C1 |

| ТРЕХФАЗНЫЙ ВЫСОКОСКОРОСТНОЙ ВЕНТИЛЬНО-ИНДУКТОРНЫЙ ДВИГАТЕЛЬ С МИНИМАЛЬНЫМИ ШУМАМИ, ВИБРАЦИЯМИ И ПУЛЬСАЦИЯМИ МОМЕНТА, СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ | 2011 |

|

RU2482591C1 |

| ЭЛЕКТРОПРИВОДНОЙ МОДУЛЬ | 2012 |

|

RU2592264C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭДС РОТОРА СИНХРОННЫХ И ТОКА РОТОРА АСИНХРОННЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2207578C2 |

| Способ управления синхронным электродвигателем | 2019 |

|

RU2724603C1 |

| СПОСОБ УПРАВЛЕНИЯ ИНДУКТОРНЫМ ДВИГАТЕЛЕМ | 2004 |

|

RU2276451C1 |

Изобретение относится к области электротехники и измерительной технике и может быть использовано для определения углового положения ротора электродвигателей различных типов и других поворотных устройств. Техническим результатом является повышение массо-габаритных показателей и надежности. Датчик положения ротора выполнен без магнитопроводов статора и ротора. Обмотки статора и ротора выполнены на печатных платах, при этом угол поворота ротора определяется с повышенной точностью с помощью электронной схемы обработки. Датчик положения ротора преобразует угол поворота ротора в напряжение, пропорциональное функции угла поворота ротора. На статоре и роторе датчика размещены обмотки, сдвинутые между собой в пространстве. При вращении ротора с обмотки ротора, концы которой выведены на устройства токосъема, получают напряжение, пропорциональное функции угла поворота ротора. Для обеспечения высокой стабильности сдвига фаз трехфазное напряжение для питания обмотки статора генерируется микроконтроллером, обмотки статора и ротора выполнены печатным способом. Обмотка статора выполнена трехфазной, а обмотка ротора - в виде двух фаз, соединенных последовательно. Цифровое значение угла поворота ротора определяется с повышенной точностью при помощи электронной схемы обработки, построенной на основе компаратора и микроконтроллера. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Датчик положения ротора (вариант 1), преобразующий угол поворота ротора в напряжение, пропорциональное функции угла поворота ротора, на статоре и роторе которого размещены обмотки, сдвинутые между собой в пространстве, при вращении ротора с обмотки ротора, концы которой выведены на устройства токосъема, получают напряжение, пропорциональное функции угла поворота ротора, отличающийся тем, что на статоре, выполненном в виде неэлектропроводного немагнитного диска, печатным способом нанесена трехфазная обмотка, на роторе, выполненном в виде неэлектропроводного немагнитного диска, печатным способом нанесена двухфазная обмотка, фазы которой соединены последовательно, цифровое значение угла поворота ротора определяется электронной схемой, построенной на основе компаратора и микроконтроллера, таймер микроконтроллера начинает отсчет импульсов от поступления на вход компаратора логической единицы, когда напряжение на обмотке ротора становится положительным и прекращает отсчет импульсов при начале генерирования положительного полупериода напряжения фазы А обмотки статора, число импульсов, подученное на выходе таймера микроконтроллера, пропорционально угловому положению ротора.

2. Датчик положения ротора по п. 1, отличающийся тем, что устройствами токосъема являются спиральные пружины.

3. Датчик положения ротора по п. 1, отличающийся тем, что напряжение, снимаемое с обмотки ротора пропорционально гармонической функции угла его поворота.

4. Датчик положения ротора по п. 1, отличающийся тем, что микроконтроллер начинает формирование положительного полупериода напряжения фазы А.

5. Датчик положения ротора по п. 1, отличающийся тем, что информацию об угле поворота ротора передают по цифровому интерфейсу на индикатор.

6. Датчик положения ротора по п. 1, отличающийся тем, что информацию об угле поворота передают по цифровому интерфейсу на систему сбора данных.

7. Датчик положения ротора (вариант 2), преобразующий угол поворота ротора в напряжение, пропорциональное функции угла поворота ротора, на статоре и роторе которого размещены обмотки, сдвинутые между собой в пространстве, при вращении ротора с обмотки ротора, концы которой выведены на устройства токосъема, получают напряжение, пропорциональное функции угла поворота ротора, отличающийся тем, что на статоре, выполненном в виде неэлектропроводного немагнитного диска, печатным способом нанесена трехфазная обмотка, на роторе, выполненном в виде неэлектропроводного немагнитного диска, печатным способом нанесена двухфазная обмотка, фазы которой соединены последовательно, цифровое значение угла поворота ротора определяется электронной схемой, построенной на основе компаратора и микроконтроллера, при этом угол поворота отсчитывается от момента времени, когда микроконтроллер начинает формирование положительного полупериода напряжения фазы обмотки статора до момента времени, когда напряжение на обмотке ротора становится положительным.

8. Датчик положения ротора по п. 7, отличающийся тем, что устройствами токосъема являются спиральные пружины.

9. Датчик положения ротора по п. 7, отличающийся тем, что напряжение, снимаемое с обмотки ротора пропорционально гармонической функции угла его поворота.

10. Датчик положения ротора по п. 7, отличающийся тем, что микроконтроллер начинает формирование положительного полупериода напряжения фазы А.

11. Датчик положения ротора по п. 7, отличающийся тем, что информацию об угле поворота ротора передают по цифровому интерфейсу на индикатор.

12. Датчик положения ротора по п. 7, отличающийся тем, что информацию об угле поворота передают по цифровому интерфейсу на систему сбора данных.

| ИНДУКЦИОННЫЙ ДАТЧИК УГЛОВОГО ПОЛОЖЕНИЯ | 2014 |

|

RU2570232C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЙ КОНТРОЛИРУЕМЫХ ОБЪЕКТОВ | 2002 |

|

RU2207498C1 |

| Клапан для автоматического отключения поврежденного участка трубопровода | 1960 |

|

SU139890A1 |

| Индуктосин | 1983 |

|

SU1136266A1 |

| CH 494945 A, 15.08.1970 | |||

| JP 2011137748 A, 14.07.2011 | |||

| Металлический лестничный марш | 1974 |

|

SU631624A2 |

| US 20150233695 A1, 20.08.2015 | |||

| US8263484 B2, 18.09.2009 | |||

| WO 2015058732 A1, 30.04.2015 | |||

| CN 206410670 U, 15.08.2017. | |||

Авторы

Даты

2019-05-29—Публикация

2017-10-11—Подача