Изобретение относится к области порошковой металлургии, в частности к способам получения керамических деталей с заданной пространственной геометрией и может быть использовано для получения деталей из керамики, которые могут применяться в аэрокосмической, энергетической, медицинской, машиностроительной и металлургической отраслях техники.

Известен способ получения деталей с заданной пространственной структурой методом 3D печати, включающий подачу материала в виде гибкого прутка, изготовленного из различных полимерных материалов, с последующим его расплавлением в печатающей головке [1].

Известен способ создания трехмерной модели путем селективного лазерного спекания. Согласно данному способу лазерный луч послойно спекает заданный объем материала, в качестве которого используется жидкий фотополимер, в который добавлен специальный реагент-отвердитель. Состав полимеризуется под воздействием ультрафиолетового излучения [2].

Известен способ, основанный на устройстве [3], которое включает подвижную головку, перемещающуюся по трем осям по заданной схеме, снабженную системой подачи материала, который затвердевает при заданной температуре. Трехмерные объекты могут быть получены путем нанесения повторных слоев. Каждый последующий слой, формируемый соплом дозирующей головки, расположен выше предыдущего слоя на определенную и контролируемую высоту, на которую перемещается дозирующая головка. В данном случае в качестве материала для получения изделий используют различные полимерные материалы, предварительно сформированные в виде гибкого прутка.

Однако данные способы не позволяют получать изделия из керамики, отличающейся высокой температурой плавления, высокой прочностью, твердостью, износостойкостью и термостойкостью.

Наиболее близким по техническому решению к заявляемому изобретению является способ получения трехмерных керамических изделий [4], включающий подачу термопластичной суспензии, предварительно нагретой до температуры (70÷90)°С, через коническое конфузорное сопло под давлением. Данный способ отличается сложностью конструкции для его реализации, которая включает в себя подогреваемый гибкий трубопровод для подачи разогретой термопластичной суспензии, необходимостью постоянного перемешивания суспензии во избежание ее расслоения и нарушения консистенции и необходимостью точного контроля параметров давления и температуры.

Техническим результатом настоящего изобретения является разработка способа получения керамических изделий на основе порошков оксидов металлов, обеспечивающего повышение технологичности процесса изготовления деталей из керамики, расширение номенклатуры изделий за счет получения сложных 3D структур, повышение количества изделий за счет обеспечения равномерности распределения частиц оксидов металлов в предварительно компактированном стержне.

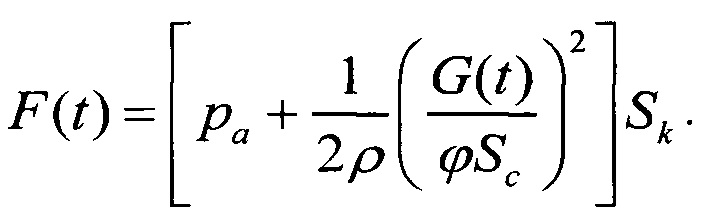

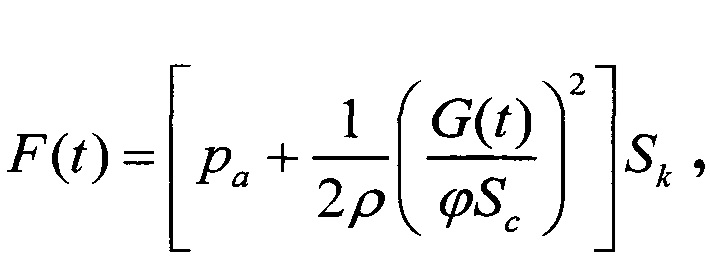

Для достижения указанного технического результата предложен способ получения керамических изделий на основе порошков оксидов металлов, включающий аддитивное нанесение слоев затвердевающей термопластичной суспензии в виде смеси термопластичной связки с порошками оксидов металлов через коническое конфузорное сопло в подвижной головке с последующим охлаждением, отжигом и спеканием заготовки изделия. В качестве порошков оксидов металлов используют порошки на основе системы диоксид циркония - диоксид иттрия. В качестве термопластичной связки используют парафин, и/или церезин, и/или воск с добавками поверхностно-активных веществ. Термопластичную суспензию предварительно нагревают до температуры флюидизации, перемешивают до равномерной консистенции и компактируют в виде твердого цилиндрического стержня. Стержень, помещенный в цилиндрический контейнер, подают под усилием к соединенной с контейнером через кольцевую термоизолирующую прокладку подвижной головке, нагретой до температуры флюидизации термопластичной суспензии. В головке осуществляют послойную флюидизацию стержня. Состав системы диоксид циркония - диоксид иттрия определяют из соотношения

Массовую долю порошка в суспензии и усилие подачи стержня определяют в соответствии с соотношениями

где z - массовая доля порошка в суспензии;

F(t) - усилие подачи стержня, Н;

t - время;

ра- атмосферное давление, Па;

ρ - плотность термопластичной суспензии, кг/м3;

G(t) - требуемый расход суспензии в зависимости от времени, кг/с;

ϕ - коэффициент расхода сопла подвижной головки;

Sc - площадь минимального сечения сопла подвижной головки, м2.

Sk - площадь поперечного сечения цилиндрического контейнера, м2;

Полученный положительный эффект изобретения обусловлен следующими факторами.

1. Использование в качестве порошков оксидов металлов системы ZrO2 - Y2O3 позволяет снизить температуру спекания изделий из керамики за счет высокой активности указанных порошков [5], получать высокие параметры прочности и твердости изделий из керамики с низким коэффициентом теплопроводности, высокой температурой эксплуатации и химической инертностью. Это позволяет использовать такие изделия в качестве термоизолирующих элементов, фильтров для расплавов металлов и т.д. [5, 6].

2. Использование поверхностно-активных веществ позволяет уменьшить содержание парафина и/или церезина и/или воска [7].

3. Предварительный нагрев, флюидизация, перемешивание и компактирование в виде твердого цилиндрического стержня позволяют обеспечить равномерность распределения порошка в стержне вплоть до его послойного плавления в подвижной головке.

4. Нагрев подвижной головки до температуры флюидизации обеспечивает послойное плавление термопластичной суспензии для дальнейшего ее экструдирования через сопло в подвижной головке.

5. Термоизоляционная прокладка предотвращает энергетические потери на нагрев контейнера и верхней части стержня, что способствует эффективному плавлению термопластичной суспензии в нижней части стержня.

6. Массовая доля порошка в суспензии в соответствии с соотношением (1) z=(0.70÷0.75), определенная экспериментально, обеспечивает высокую технологичность процесса за счет оптимизации вязкости термопластичной суспензии. При снижении содержания порошка (z<0.70) вязкость суспензии уменьшается незначительно, однако при этом увеличивается остаточная пористость в получаемых изделиях.

7. Усилие подачи стержня к подвижной головке определяется по заданной зависимости расхода термопластичной суспензии от времени G(t), которая рассчитывается исходя из конкретной геометрии изделия. Расход жидкости через сужающееся устройство - сопло определяется следующим соотношением [8]:

где Δp(t)=p(t) - pа - перепад давлений, Па;

p(t) - давление расплава в подвижной головке, Па.

Из соотношения (3) определяется p(t):

Для создания в подвижной головке давления p(t), необходимо создать усилие подачи стержня, равное

Из (4), (5), следует соотношение (2):

Заявляемый способ реализуют следующим образом. В CAD системе проектируют требуемую геометрию детали, которую затем преобразуют в команды для системы управления перемещением головки и усилием подачи стержня. Цилиндрический стержень помещают в контейнер и запускают программу управления. Послойная флюидизация твердого цилиндрического стержня происходит в зоне локального нагрева, при этом расплав дозированно выходит через сопло подвижной головки.

Построение заданной геометрии изделия из термопластичной суспензии осуществляют послойно методом наплавления. Для формирования конечной детали, полученную заготовку подвергают охлаждению, отжигу для удаления технологической связки с последующим высокотемпературным спеканием.

Пример реализации способа.

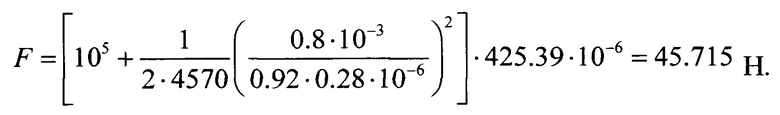

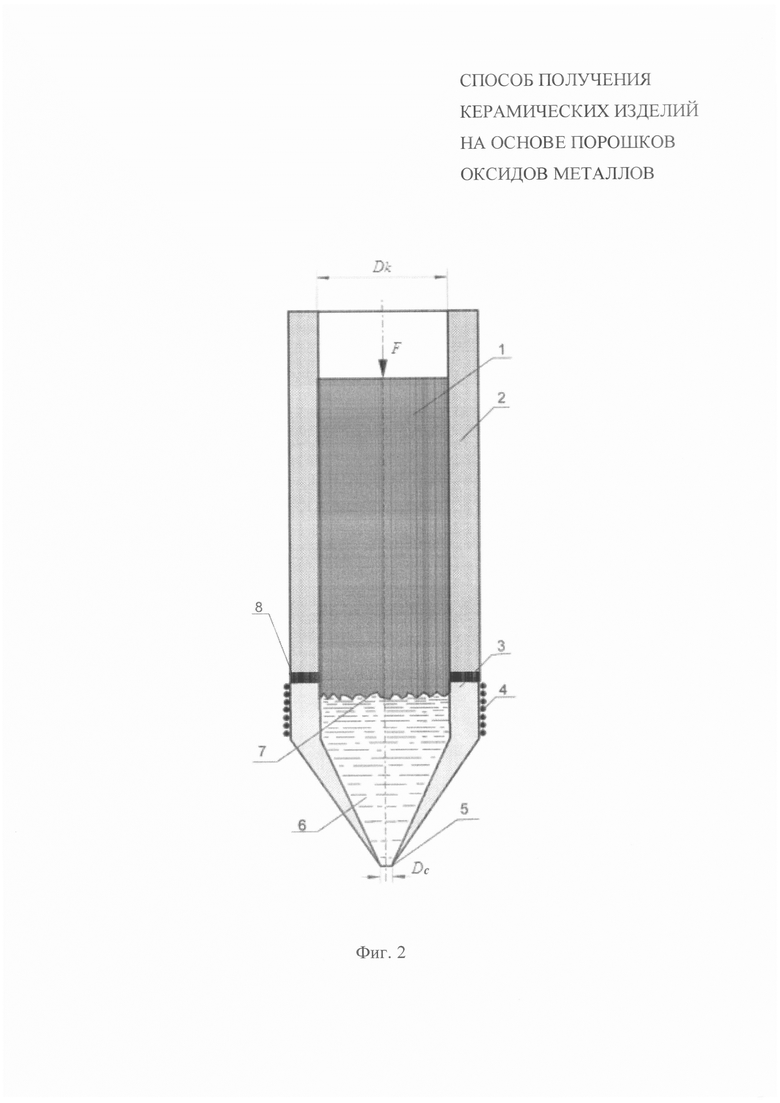

В качестве примера реализации был изготовлен прототип 3D принтера (Фиг. 1), модернизированный с учетом особенностей способа получения трехмерных керамических изделий, с усовершенствованной подвижной головкой (Фиг. 2). Цилиндрический стержень 1, полученный компактированием термопластичной суспензии, помещен в цилиндрический контейнер 2, соединенный с подвижной головкой 3 через кольцевую термоизолирующую прокладку 8. Подвижная головка 3 нагревается с помощью спирали 4 от источника электропитания. При подаче стержня 1 в сторону головки 3 происходит флюидизация в зоне 7 термопластичной суспензии. Расплав суспензии 6 подается через сопло 5 для нанесения слоев суспензии в процессе изготовления заготовки изделия. Стержень 1 подается под усилием F, создаваемым гидравлическим или механическим приводом.

Для расчета усилия подачи стержня примем следующие типичные значения параметров:

G=0.8⋅10-3 г/с - требуемый расход суспензии, рассчитанный с учетом скорости перемещения подвижной головки и наносимого слоя термопластичной суспензии;

ρ=4570 кг/м3 - плотность суспензии, измеренная методом гидростатического взвешивания;

ϕ=0.92 - коэффициент расхода конического конфузорного сопла с полууглом раствора 40° [9];

pа - 105 Па - атмосферное давление;

Sc=0.28⋅10-6 м2- площадь минимального сечения сопла (диаметр сопла Dc=0.6 мм);

Sk=452.39⋅10-6 m2 - площадь поперечного сечения контейнера (диаметр контейнера Dk=24 мм).

Подставляя указанные значения параметров в формулу (2), получим:

В технической системе единиц (1 Н=0.102 кгс) усилие подачи стержня F=4.663 кгс.

При варьировании расхода суспензии G(t) будет варьироваться усилие подачи стержня F(t) в соответствии с соотношением (2).

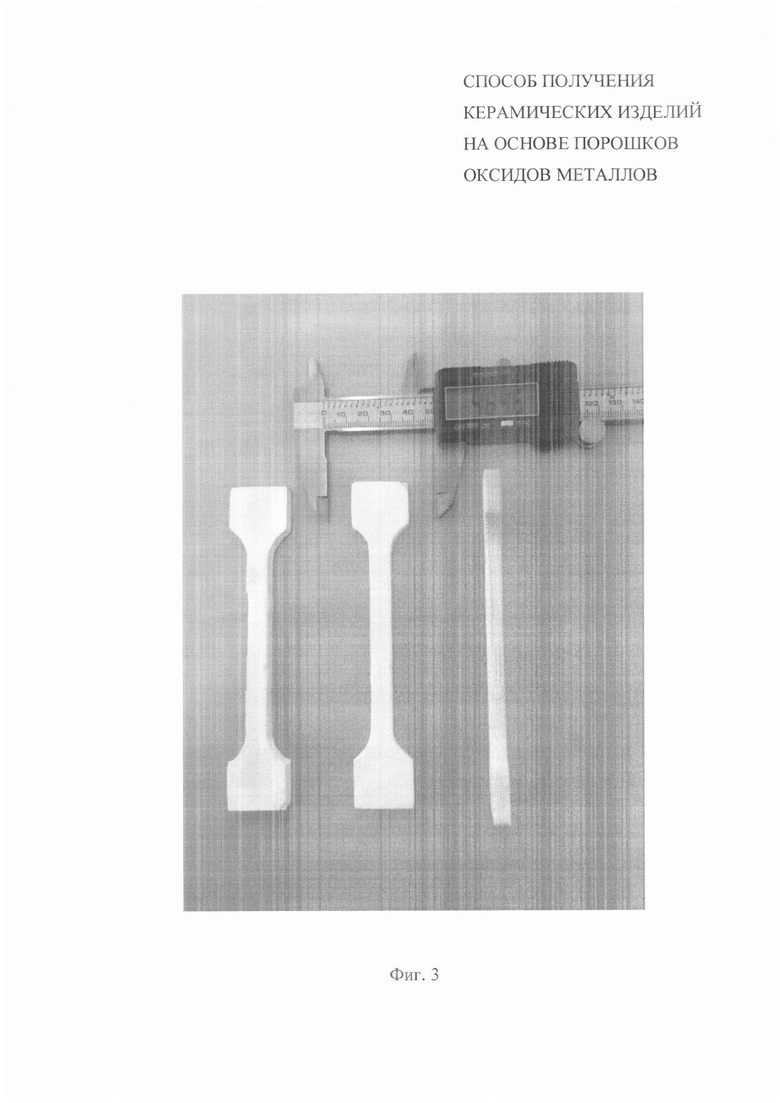

Для получения изделий в виде лопаток габаритных размеров 30 мм×156 мм×8 мм (Фиг. 3) разработанным способом, использовалась термопластичная суспензия на основе системы диоксид циркония - диоксид иттрия (ZrO2 - Y2O3), полученная из 70 мас. % порошка ZrO2 - Y2O3 и 30 мас. % связки на основе парафина с добавками поверхностно-активных веществ. После формования керамического полуфабриката проводили удаление органического связующего при температуре 1100°С в атмосфере воздуха и высокотемпературное спекание изделий при температуре 1500°С и выдержке при данной температуре в течение одного часа. Прочность готового материала на изгиб составляла (750±35) МПа, твердость по Виккерсу составляла (15±1.5) ГПа.

Таким образом, предложенный способ позволяет обеспечить заявленный положительный эффект изобретения - изготовление керамических изделий широкой номенклатуры за счет получения сложных 3D структур, повышения технологичности процесса и качества изделий за счет обеспечения равномерного распределения частиц оксидов металлов в предварительно компактированном стержне.

ЛИТЕРАТУРА

1. Пат.№5503785 США, МПК В29С 41/02 Process of support removal for fused deposition modeling / S. Scott Crump, 02.04.1996.

2. Пат.№5155324 США, МПК B23K 26/00. Method for selective laser sintering with layerwise cross-scanning / Carl.R. Deckard, 13.10.1992.

3. Пат.№9617863 США, МПК B29C 41/02. Method and apparatus for solid prototyping / Stratasys INC, 05.06.1997.

4. Пат.№2015102650 Российская Федерация, МПК B22F 3/22. Способ получения трехмерных керамических изделий/ Архипов В.А., Промахов В.В., Жуков И.А. Жуков А.С. Ворожцов С.А., Ворожцов А.Б., опубл. 20.08.2016.

5. Chen D. J., Mayo М. J. Rapid Rate Sintering of Nanocrystalline ZrO2 - 3 mol% Y2O3 //Journal of the American Ceramic Society. - 1996. - T. 79. - №. 4. - C. 906-912.

6. T. et al. The effect of surface grinding and sandblasting on flexural strength and reliability of Y-TZP zirconia ceramic //Dental Materials. - 1999. - T. 15. - №. 6.- C. 426-433.

T. et al. The effect of surface grinding and sandblasting on flexural strength and reliability of Y-TZP zirconia ceramic //Dental Materials. - 1999. - T. 15. - №. 6.- C. 426-433.

7. Добровольский А.Г. Шликерное литье, M., «Металлургия», 1977, 240 с.

8. Кремлевский П.П. Расходомеры и счетчики количества: Справочник. - 4-е изд. перераб. и доп.- Л.: Машиностроение. Ленингр. отд-ние, 1989. - 701 с.

9. Шишков А.А., С.Панин С.Д., Румянцев Б.В. Рабочие процессы в ракетных двигателях твердого топлива: Справочник. // М.: Машиностроение - 1988, - 240 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2600647C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 2005 |

|

RU2307110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2513973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОЙ КЕРАМИКИ | 2009 |

|

RU2411217C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| Способ получения высокотемпературного лазернопрототипируемого керамического материала | 2022 |

|

RU2806080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2010 |

|

RU2476406C2 |

| ДВУХСЛОЙНОЕ ЖАРОСТОЙКОЕ ПОКРЫТИЕ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662520C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ, МИШЕНЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2320772C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2013 |

|

RU2531960C1 |

Изобретение относится к получению керамических деталей аддитивным нанесением слоев затвердевающей термопластичной суспензии. Используют термопластичную суспензию, содержащую порошок на основе системы диоксид циркония - диоксид иттрия (ZrO2 - Y2O3) и парафин, и/или церезин, и/или воск с добавками поверхностно-активных веществ. Аддитивное нанесение слоев суспензии ведут через коническое конфузорное сопло в подвижной головке с последующим охлаждением, отжигом и спеканием заготовки изделия. Термопластичную суспензию предварительно нагревают до температуры флюидизации, перемешивают до равномерной консистенции и компактируют в виде твердого цилиндрического стержня. Стержень помещают в цилиндрический контейнер и подают под усилием к соединенной с контейнером через кольцевую термоизолирующую прокладку подвижной головке, нагретой до температуры флюидизации термопластичной суспензии. В головке осуществляют послойную флюидизацию стержня. Массовую долю порошка в суспензии и усилие подачи стержня определяют в соответствии с заданными соотношениями. Обеспечивается равномерное распределение частиц оксидов металлов в предварительно компактированном стержне. 3 ил.

Способ получения керамических изделий на основе порошков оксидов металлов, включающий аддитивное нанесение слоев затвердевающей термопластичной суспензии в виде смеси термопластичной связки с порошками оксидов металлов через коническое конфузорное сопло в подвижной головке с последующим охлаждением, отжигом и спеканием заготовки изделия, отличающийся тем, что в качестве порошков оксидов металлов используют порошки на основе системы диоксид циркония - диоксид иттрия, в качестве термопластичной связки используют парафин, и/или церезин, и/или воск с добавками поверхностно-активных веществ, термопластичную суспензию предварительно нагревают до температуры флюидизации, перемешивают до равномерной консистенции и компактируют в виде твердого цилиндрического стержня, стержень помещенный в цилиндрический контейнер, подают под усилием к соединенной с контейнером через кольцевую термоизолирующую прокладку подвижной головке, нагретой до температуры флюидизации термопластичной суспензии, в головке осуществляют послойную флюидизацию стержня, при этом состав системы диоксид циркония - диоксид иттрия определяют из соотношения

а массовую долю порошка в суспензии и усилие подачи стержня определяют в соответствии с соотношениями

z=(0,70÷0,75),

где z - массовая доля порошка в суспензии;

F(t) - усилие подачи стержня, Н;

t – время, с;

ρ - плотность термопластичной суспензии, кг/м3;

ра - атмосферное давление, Па;

G(t) - требуемый расход суспензии в зависимости от времени, кг/с;

ϕ - коэффициент расхода сопла подвижной головки;

Sc - площадь минимального сечения сопла подвижной головки, м2;

Sk - площадь поперечного сечения цилиндрического контейнера, м2.

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2600647C2 |

| WO 1997019798 A2, 05.06.1997 | |||

| US 5155324 A1, 13.10.1992 | |||

| US 5503785 A1, 02.04.1996 | |||

| УСТРОЙСТВО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2006 |

|

RU2417890C2 |

| СПОСОБ ПОСЛОЙНОГО ПРОИЗВОДСТВА ТРЕХМЕРНОГО ОБЪЕКТА | 2008 |

|

RU2469851C2 |

| US 5649277 A1, 15.07.1997 | |||

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

Авторы

Даты

2019-05-29—Публикация

2018-09-19—Подача