Изобретение относится к способам получения диоксида титана (TiO2) хлоридным методом, который широко используется во многих отраслях промышленности, в частности в радиоэлектронике, для производства многих видов композиционных керамических материалов и как сырье для получения различных титанатов металлов. Причем в радиоэлектронике используется диоксид титана рутильной модификации высокой степени чистоты.

Однако диоксид титана высокой степени чистоты выпускается в России в очень ограниченных количествах и его дефицит потребители вынуждены покрывать за счет импортного продукта.

Известен способ получения пигментной двуокиси титана с размером частиц менее 1 мкм путем гидролиза концентрированного солянокислого раствора, содержащего (в г/дм3): TiO2 120-150; HCl 220-240; NH4Cl 80-100; FeCl3 20-25; при температуре 60-90°С в присутствии титановых зародышей, промывкой полученного осадка 5%-ной соляной кислотой, обработкой осадка различными соединениями и последующей его прокалкой [А.С. СССР №460289].

Недостатком способа является высокая концентрация соляной кислоты в растворах для гидролиза и плохие условия труда, кроме того, мелкий рентгеноаморфный продукт невозможно полностью отмыть от хлор-иона.

Известен способ получения золя окиси титана в водной фазе при нейтральной рН. Для стабилизации раствора в этом способе используют водно-растворимое соединение, в частности поливиниловый спирт, неионогенный поверхностно-активный агент (производное алкилфенолового эфира полиоксиэтилена), многоатомный спирт-глицерин [Патент США №5049309].

Недостатком способа является низкая производительность процесса фильтрации в результате образования тонкодисперсного (размер частиц не превышает 0,1 мкм) гидроксида титана - TiO(ОН)2.

Наиболее близким аналогом к предлагаемому техническому решению является способ получения диоксида титана, заключающийся в том, что в реакционную зону, содержащую продукты горения природного газа и воздуха, подают предварительно диспергированные тетрахлорид титана и воду и проводят процесс термогидролиза с температурой в реакционной зоне 500-1500°С [A.C. RU №2061657].

Недостатком способа, принятого за прототип, являются сложная подготовка исходных компонентов реагирования, высокая температура термогидролиза и требование наличия специального и достаточно сложного оборудования.

Кроме того, диоксид титана, получаемый в результате парофазного гидролиза, содержит сорбированный хлор и хлористый водород и имеет рН1,5-2,5.

Присутствие хлора и его соединений значительно ухудшают качество готового продукта и требуют проведение дополнительной стадии обесхлоривания диоксида титана, которая осуществляется термообработкой при высоких температурах и требует значительных энергозатрат.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является создание эффективного способа получения порошкообразного диоксида титана рутильной модификации, высокой степени чистоты, с коротким циклом процесса гидролиза, высокой скоростью фильтрации, с меньшими энергозатратами на термообработку полученного осадка и снижением отрицательных факторов воздействия на окружающую среду.

Технический результат достигается тем, что для термогидролиза применяют неконцентрированные водные растворы тетрахлорида титана, содержащие полиакриламид (ПАА) и титановые зародыши, а отфильтрованный гидроксид титана дополнительно обрабатывают раствором щавелевой кислоты.

Сущность способа состоит в следующем. Для получения диоксида титана используют водный раствор тетрахлорида титана с концентрацией 60-70 г/ дм3 TiO2, который в присутствии титановых зародышей и 100-120 г полиакриламида на 1 кг TiO2, содержащегося в исходном растворе, подвергают термогидролизу в течение 1,5-2,0 часов. Полученный после отделения от фильтрата гидроксид титана обрабатывают 2-3%-ным раствором щавелевой кислоты, промывают дистиллированной водой и подвергают сушке и прокалке при температуре 550-650°С.

Установлено, что использование для термогидролиза неконцентрированного раствора тетрахлорида титана повышает скорость и степень выделения титана в твердую фазу и приводит к сокращению времени, проводимого при температуре 90°С, процесса гидролиза.

Добавление в раствор тетрахлорида титана полиакриламида перед термогидролизом приводит к укрупнению частиц гидроксида титана до среднего размера d50% = 18-35 мкм и образованию уже в процессе гидролиза гидроксида титана с содержанием рутильной модификации более 97%.

Сушка такого продукта и прокалка при температуре 550-650°С приводит к получению 100% рутила, а также значительному сокращению энергозатрат на термообработку.

Известно, что получаемый из солянокислых растворов гидроксид титана обладает способностью легко пептизироваться при взаимодействии с водой, переходя в коллоидное состояние или молочно-белый золь. Такие суспензии очень медленно фильтруются, а осадки плохо отмываются от соляной кислоты.

Дополнительная обработка отфильтрованного гидроксида титана раствором щавелевой кислоты позволяет сохранить полученный при гидролизе размер частиц осадка и предотвратить их разукрупнение при последующей промывке водой. Это свойство, в свою очередь, обеспечивает высокую скорость фильтрации промывных вод, отмывку осадка от гидролизной соляной кислоты до следов или отсутствия ионов хлора (рН осадка 6,5-7,0) и получение порошков диоксида титана высокой химической чистоты при более низкой (550-650°С) температуре прокаливания.

Использование для термогидролиза растворов тетрахлорида титана с концентрацией менее 60 г/дм3 TiO2 приводит к получению больших объемов отработанных солянокислых растворов, требующих увеличения затрат на их утилизацию.

Растворы с концентрацией выше 70 г/дм3 TiO2 гидролизуются медленнее, что приводит к снижению выхода гидроксида титана и увеличению времени гидролиза.

Продолжительность процесса гидролиза менее 1,5 часов увеличивает потери тетрахлорида титана с фильтратами. Процесс гидролиза более 2 часов проводить нецелесообразно, так как выход продукта практически не меняется.

Снижение в растворе содержания полиакриламида менее 100 г на 1 кг TiO2 в исходном растворе приводит к образованию при гидролизе мелкодисперсного гидроксида титана, который плохо отстаивается и фильтруется. Повышение содержания полиакриламида более 120 г на 1 кг TiO2 в исходном растворе приводит к склеиванию осадка и резкому снижению скорости фильтрации.

Обработка отфильтрованного гидроксида титана раствором щавелевой кислоты с концентрацией менее 2% не приводит к стабилизации размера частиц и при последующей промывке осадка водой происходит их разукрупнение, осложняется процесс фильтрации и наблюдается частичная потеря продукта. Использование для обработки осадка раствора с концентрацией более 3% щавелевой кислоты не дает дополнительного положительного эффекта и приводит к неоправданному увеличению расхода сырья.

Процесс прокалки сухого гидроксида титана при температуре ниже 550°С не позволяет полностью удалить кристаллизационную влагу, кроме того, в готовом продукте наблюдается остаточное содержание анатазной фазы (до 10%). Прокалка при температуре выше 650°С нецелесообразна и приводит к дополнительным энергозатратам.

Пример осуществления способа

Предварительно готовят водный раствор тетрахлорида титана с концентрацией ( в пересчете на TiO2 ) 60-70 г/дм3 и HCl 110-125 г/дм3; 5% водный раствор полиакриламида; раствор щавелевой кислоты с концентрацией 2-3%.

Для приготовления растворов используют тетрахлорид титана марки ОТТ-О ТУ 1715-455-05785388-99; раствор полиакриламида водный ТУ 6-02-00209912-61-97-1; щавелевую кислоту техническую ТУ 2431-001-55-980238-02.

Раствор щавелевой кислоты подвергают дополнительной очистке.

Для получения 1 кг целевого продукта в 15,5 дм3 приготовленного раствора тетрахлорида титана с концентрацией 64,2 г/дм3 TiO2 и 117 г/дм3 HCl загружают 16 г титановых зародышей в виде гидроксида титана, полученного в предыдущем процессе гидролиза (из расчета 1-1,5% к TiO2 в исходном растворе) и заливают 2,2 дм3 5% раствора полиакриламида (из расчета 115 г полиакриламида на 1 кг TiO2 в растворе). Смесь растворов нагревают до температуры 90°С и перемешивают в течение 2 часов. Выход титана в твердую фазу равен 99,5%. Горячую суспензию фильтруют (коэффициент фильтрации равен 8,6·10-2 см/с), отделяют осадок, промывают его 2,5% раствором щавелевой кислоты при весовом соотношении твердой и жидкой фаз (Т:Ж), равном 1: 4, затем дистиллированной водой до отсутствия иона хлора в осадке. Коэффициент фильтрации при отмывке осадка на фильтре холодной водой равен 2,7·10-2 см/с. Получают 1,61 кг гидроксида титана с влажностью 24%, его сушат при температуре 200-220°С, затем прокаливают при температуре 600°С в течение 4 часов, получают 1 кг диоксида титана с насыпной массой (с утряской), равной 1,27 кг/дм3, и анализируют.

Гранулометрический состав продукта определяют на лазерном дифракционном микроанализаторе крупности частиц Fritch (ФРГ).

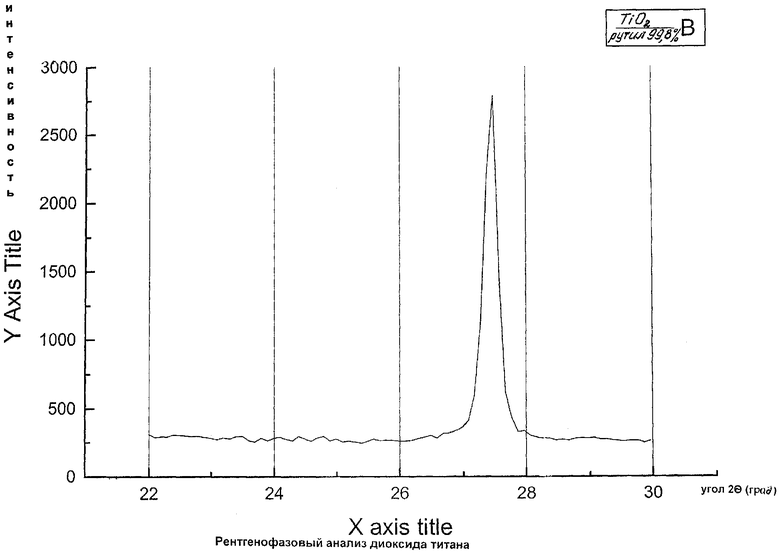

Рентгенофазовый анализ проводят на дифрактометре ДРОН-3 в Cu - К α излучении в диапазоне углов 2 θ от 24° до 29°, именно в этом диапазоне прописываются пики, характерные для анатазной и рутильной фаз TiO2.

Содержание примесей в продукте определяют рентгено-спектральным и атомно-абсорбционным методами.

Гранулометрические исследования показали, что диоксид титана представляет собой порошки с размером частиц в среднем d50% = 16-30 мкм, т.е. при прокаливании порошки гидроксида титана не укрупняются.

Данные рентгенофазового анализа, характерные для образцов диоксида титана, получаемые по предлагаемому методу, приведены на чертеже.

На чертеже наблюдается в диапазоне углов 2 θ 24°-29° только кривая, характерная для рутильной модификации.

По данным рентгенофазового, рентгеноспектрального и атомно-абсорбционного анализов полученный диоксид титана представляет собой мелкокристаллический продукт чисто рутильной (99,8%) модификации, содержащий, мас.%: TiO2 - 99.7; Fe - 0.001; Al - 0.001; Si - 0.002; Mg - 0.002; Са -0.004; Cl - 0.007; S - 0.005.

Диоксид титана имеет рН 7,0.

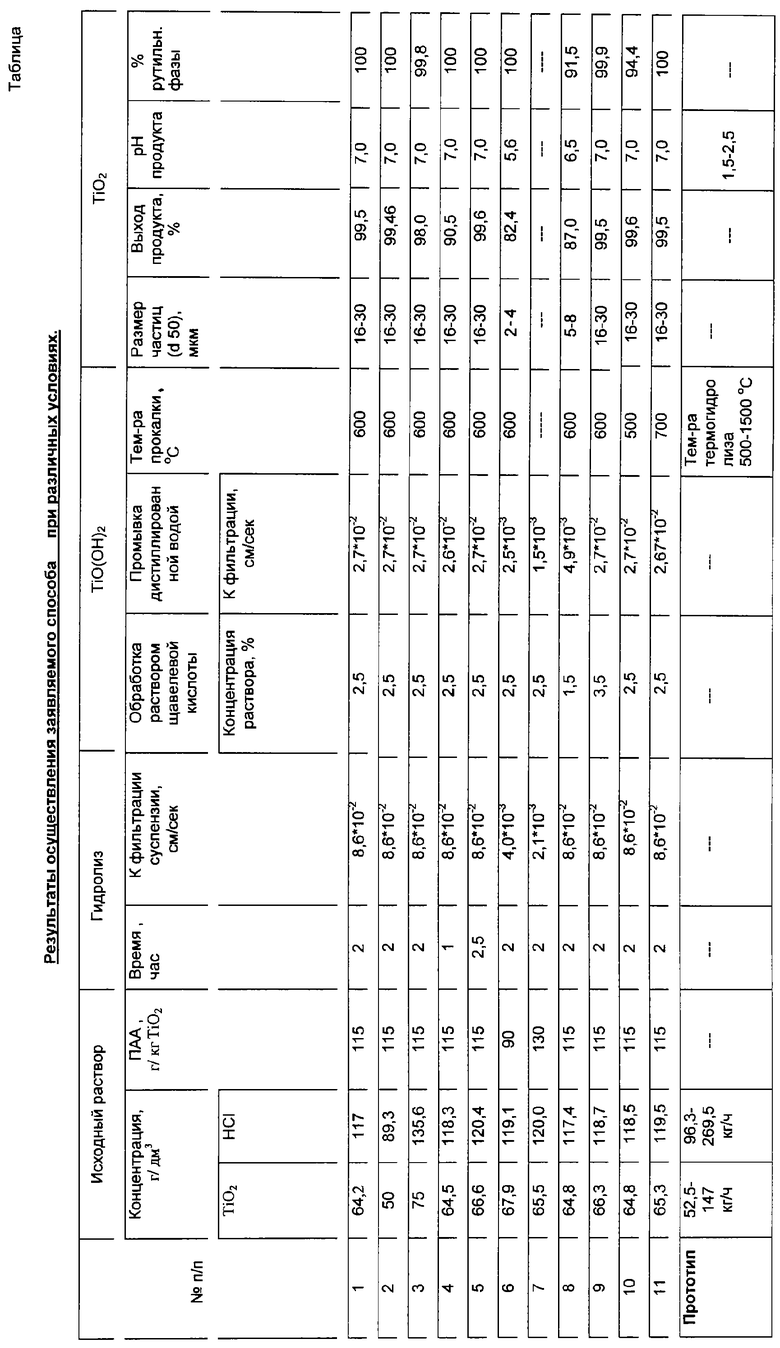

Результаты осуществления заявляемого способа при различных условиях приведены в таблице.

Достигнутые преимущества при проведении процесса получения диоксида титана согласно предложенному техническому решению заключаются в следующем.

Получены сыпучие порошки диоксида титана рутильной модификации высокой степени чистоты.

Использование неконцентрированных водных растворов тетрахлорида титана сокращает время процесса гидролиза и значительно повышает срок эксплуатации аппаратов гидролиза.

В результате подбора оптимальных условий процесса гидролиза и дополнительной обработки получены осадки гидроксида титана с размером частиц в среднем d50% = 18-35 мкм, которые обеспечивают высокую скорость фильтрации как суспензии после гидролиза (8,6·10-2 см/с), так и промвод (2,7·10-2 см/с) и позволяют полностью отмыть продукт от ионов хлора.

Рутильная модификация гидроксида титана и отсутствие в нем хлор-иона позволили снизить температуру прокалки в несколько раз, значительно сократить при этом энергозатраты, улучшить условия труда и уменьшить загрязнение окружающей среды.

Диоксид титана с заданными свойствами, получаемый по предлагаемому способу, прошел опробование в электронной промышленности как у отечественных, так и у зарубежных потребителей с положительными результатами.

ИСТОЧНИКИ ИНФОРМАЦИИ:

1. АС СССР №460289, кл. С 01 G, С 09 С 1/36, 1973 г.

2. Патент США №5049309, B 01 G 13/00, 1991 г.

3. AC RU №2061657, кл. С 01 G 23/07, 1996 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 2002 |

|

RU2224718C2 |

| Способ получения диоксида титана спецмарок и особой чистоты с регулируемой удельной поверхностью | 2018 |

|

RU2693177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 1993 |

|

RU2067554C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ РУТИЛА | 2016 |

|

RU2618879C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2011 |

|

RU2472707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА РУТИЛЬНОЙ МОДИФИКАЦИИ (ВАРИАНТЫ) | 2017 |

|

RU2643555C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНА | 2006 |

|

RU2317946C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРОВСКИТОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2244726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 1992 |

|

RU2060946C1 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715192C1 |

Изобретение относится к способам получения диоксида титана хлоридным методом, который используют в радиоэлектронной промышленности для производства многих видов композиционных керамических материалов, а также в качестве сырья для получения титанатов металлов. Способ получения диоксида титана рутильной модификации высокой степени чистоты включает термогидролиз раствора тетрахлорида титана с концентрацией 60-70 г/дм3 TiO2, содержащий титановые зародыши и полиакриламид в количестве 100-120 г на 1 кг TiO2 в исходном растворе, в течение 1,5-2 часов. Полученный гидроксид титана отделяют от фильтрата, обрабатывают 2-3% раствором щавелевой кислоты. Затем промывают дистиллированной водой и подвергают сушке и прокалке при температуре 550-650°С. Результат изобретения: создание эффективного способа получения порошкообразного диоксида титана рутильной модификации высокой степени чистоты с коротким циклом процесса гидролиза, высокой скоростью фильтрации, с меньшими энергозатратами на термообработку полученного осадка и снижением отрицательных факторов воздействия на окружающую среду. 1 ил., 1 табл.

Способ получения диоксида титана рутильной модификации высокой степени чистоты, включающий термогидролиз раствора тетрахлорида титана, отличающийся тем, что раствор тетрахлорида титана с концентрацией 60-70 г/дм3 TiO2, содержащий титановые зародыши и полиакриламид в количестве 100-120 г на 1 кг TiO2 в исходном растворе, подвергают термогидролизу в течение 1,5-2 ч, полученный гидроксид титана отделяют от фильтрата, обрабатывают 2-3%-ным раствором щавелевой кислоты, промывают дистиллированной водой и подвергают сушке и прокалке при температуре 550-650°С.

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1994 |

|

RU2061657C1 |

| JP 2001026423 А, 30.01.2001 | |||

| Битерное устройство корнеуборочной машины | 1984 |

|

SU1248550A1 |

| УСТРОЙСТВО Для ОБКАТКИ ЭЛЕКТРИЧЕСКИХ БРИТВ | 0 |

|

SU255616A1 |

Авторы

Даты

2006-08-20—Публикация

2004-10-14—Подача