Изобретение относится к области медицины, а именно к устройствам для трансдермальной доставки лекарственных веществ, в частности к устройствам для осуществления инъекций, а именно к микроиглам, создаваемым технологиями, совместимыми с технологиями изготовления интегральных схем. А также к матрицам микроигл, которые в свою очередь содержат массив микроигл и включают множество микроигл.

Известны микроиглы для микроинъекций, представляющие собой стеклянные капилляры, которые имеют один конец малого диаметра, а другой конец большего диаметра. Больший конец герметично присоединяется к гибкому шлангу и соединяет капилляр со шприцем [1]. При введении стеклянного капилляра внутрь объекта, меняя давление в системе, можно засасывать жидкость в капилляр или инъецировать жидкость из капилляра в объект.

Недостатком этих микроигл является то, что большая толщина стенок, сравнимая с диаметром канала является причиной значительного травмирования и разрушения тканей и таким образом не позволяет совмещать малый диаметр и хорошую пропускную способность микроиглы.

Изготовляют такие микроиглы путем нагревания небольшого участка стеклянного капилляра, размягчая стекло. Затем растягивают капилляр за концы и вытягивают нагретый участок, постепенно уменьшая диаметр капилляра.

Недостатками такого способа изготовления микроигл являются индивидуальная технология изготовления и трудность получения в процессе изготовления контролируемых размеров микроиглы, и, как следствие, высокая трудоемкость изготовления и низкая воспроизводимость параметров микроигл.

Известна микроигла, создаваемая при помощи микроэлектронных технологий. Эта микроигла представляет собой микроструктуру, состоящую из полупроводниковой подложки, имеющую периферийную область и узкую удлиненную область, выступающую за периферийную область и являющуюся собственно микроиглой. [2]. Микроигла, имеет внутренний канал, проходящий внутри нее по всей длине и продолжающийся, по меньшей мере, в части периферийной области. Внутренний канал имеет одно выходное отверстие на конце микроиглы.

Недостатком такой микроиглы является большой диаметр. Конструкция оболочки канала создана так, что состоит из нескольких сопряженных друг с другом материалов, а это не оптимально для достижения высокой прочности микроиглы. Также, формирование всей конструкции в плоскости подложки не позволяет получать массивы микроигл для изготовления матриц микроигл, используемые для трансдермальных микроигольчатых аппликаторов.

Такая микроигла создается сложными многочисленными операциями, заключающимися в многократных операциях фотолитографий, окисления, различного травлении, газового осаждения материалов, и сложного процесса легирования. Такой способ изготовления микроигл и сам заложенный принцип создания многослойной структуры, из которой изготовляют эти микроиглы, существенно удорожают процесс изготовления. Многочисленные операции, соответственно, влияют на точность формирования микроиглы. А, в конечном счете, влияют на качество трансдермальной доставки лекарств, что конечном счете понижает уровень воздействия лекарственных средств.

Задачей, на которое направлено настоящее изобретение, является уменьшение размеров микроиглы, создание более простой технологии изготовления, улучшение параметров микроиглы (прочность, гладкость, воспроизводимость размеров), уменьшение соотношения между толщиной стенок и диаметром канала и за счет всего этого расширение функциональных возможностей микроиглы.

Поставленная цель достигается тем, что в способе изготовления микроиглы в интегральном исполнении с внутренними каналами вначале на первой стороне кремниевой пластины формируют контрольные элементы для точного позиционирования и точного травления, затем на второй стороне пластины наносят слой алюминия и поверх него - слой фоторезиста, затем проводят глубокое плазмохимическое травление, таким образом формируют каналы, затем снимают слои фоторезиста и алюминия, проводят процесс создания защитной пленки с двух сторон пластины, затем с первой стороны кремниевой пластины заодно с формированием маски формируют поддерживающие элементы - подвесы, например, в форме полос или пилообразных зубцов, причем поддерживающие элементы - подвесы формируются так, что направление продольной оси поддерживающих элементов - подвесов совпадает с кристаллографическим направлением <111>, далее с первой стороны проводят глубокое анизотропное травление, затем снимают остатки защитной пленки.

Отличительной особенностью заявленного способа является то, что вначале с первой стороны кремниевой пластины формируют контрольные элементы для точного позиционирования и точного травления. Благодаря этому сформированные каналы точно позиционируются внутри микроигл и сформировываются с точными диаметрами. Затем со второй стороны пластины наносят алюминий и поверх него - слой фоторезиста, затем проводят глубокое плазмохимическое травление, таким образом формируют каналы. Затем с первой стороны пластины, заодно с формированием маски, формируются поддерживающие элементы - подвесы, например, в форме полос или пилообразных зубцов, причем поддерживающие элементы - подвесы формируются так, что направление продольной оси поддерживающих элементов - подвесов совпадает с кристаллографическим направлением <111>.

Благодаря контрольным элементам для точного позиционирования и точного травления микроиглы и каналы формируются с точными размерами, каналы точно позиционируются внутри микроигл, а поддерживающие элементы - подвесы, удерживающие маску до окончания процесса глубокого анизотропного травления, обеспечивают высокую точность воспроизведения микроигл. Тем самым, обеспечивается высокая точность формирования микроигл и массивов микроигл с внутренними каналами.

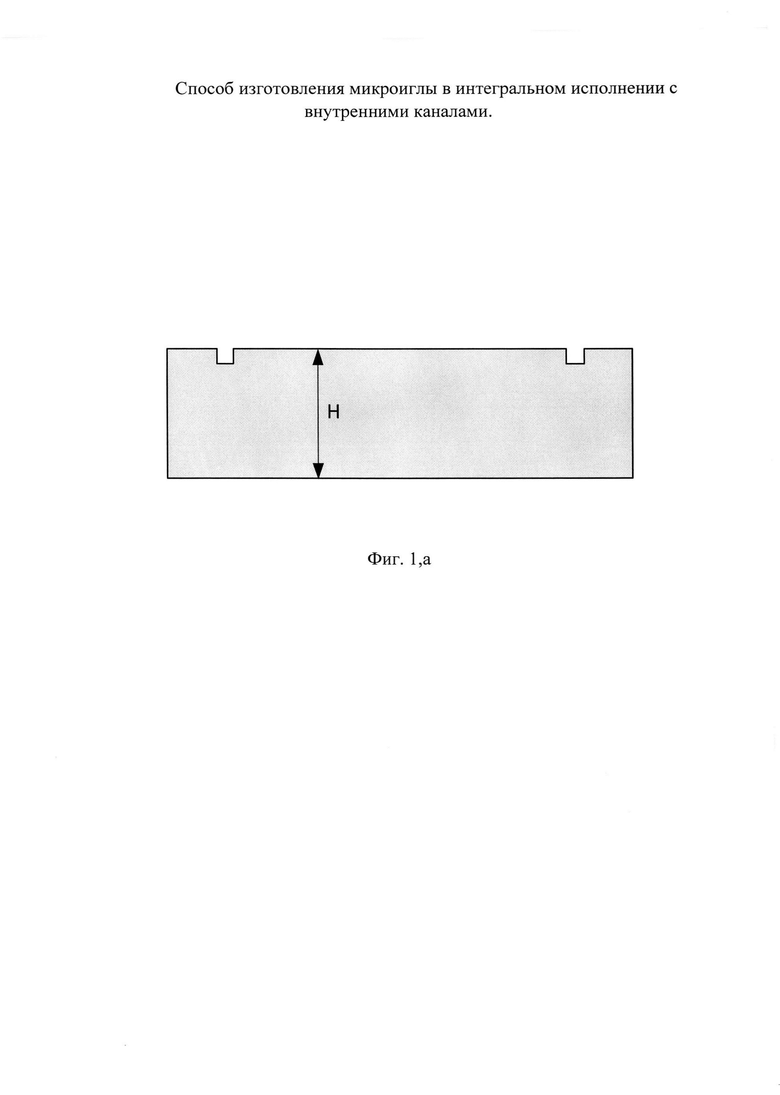

На фиг. 1,а схематично изображена структура, на которой с помощью фотолитографии на первой стороне пластины сформирована область, предназначенная для формирования на подложке контрольных элементов.

На фиг. 1,б схематично изображено формирование каналов со второй стороны пластины.

На фиг. 2, схематично изображена пластина после термического окисления.

На фиг. 3. схематично изображен процесс окончательного формирования контрольных элементов.

На фиг. 4. схематично изображен процесс формирования игл.

На фиг. 5 схематично изображены поддерживающие элементы - подвесы, например, в форме полос или пилообразных зубцов между масками,

где:

1 - маски,

2 - поддерживающие элементы - подвесы в форме полос,

3 - поддерживающие элементы - подвесы в форме пилообразных зубцов.

Способ изготовления микроиглы в интегральном исполнении с внутренними каналами осуществляется следующим образом - пример:

Вначале пластины монокристаллического кремния 150 КДБ 12 (100)-640 с двухсторонней полировкой подвергают химической обработке (далее - ХО). Затем проводят окисление до 36 нм. Далее осуществляют лазерную маркировку. Далее осуществляют стравливание SiO2 до Si. Затем вновь проводят ХО пластин. Затем окисляют Si до толщины HSiO2=0,3 мкм. Затем проводят фотолитографию для формирования контрольных меток по первой стороне. Далее проводят плазмохимическое травление (далее - ПХТ) SiO2. Далее проводят ПХТ Si на глубину HSi=2,0-2,5 мкм. Далее следует операция снятия фоторезиста и отмывки в растворе КАРО. Вновь проводят процесс ХО. Вновь проводят окисление до 36 нм. Проводят с второй стороны напыление слоя алюминия (маска для ПХТ Si) толщиной HAl=200±50 нм. При помощи фотолитографии окончательно формируют маску под «каналы». Проводят травление алюминия. Проводят плазмохимическое удаление фоторезиста. Затем проводят ПХТ SiO2 на глубину HSiO2=36 нм и Si с второй стороны на глубину HSi=580 мкм. Стравливают слой алюминия толщиной HAl=200±50 нм. Проводят ХО. Проводят процесс создания защитной пленки путем окисления Si до HSiO2=0,3 мкм и нанесения Si3N4. При помощи фотолитографии формируют маску для микроиглы на первой стороне. Проводят ПХТ защитной пленки (SiO2 и Si3N4) на первой стороне. Проводят снятие фоторезиста в растворе КАРО. Затем проводят анизотропное жидкостное травление Si в КОН на глубину HSi=300 мкм. Затем стравливают SiO2 и Si3N4 до Si.

Проводят ХО и резку пластин на элементарные чипы - отдельные матрицы микроигл.

Источники информации

1. Новое в клонировании ДНК, под ред. Д. Гловера, М., Мир, 1989 г.

2. Патент США №5591139.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микроигл и массива микроигл | 2017 |

|

RU2677491C1 |

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КАНТИЛЕВЕРОВ ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2004 |

|

RU2340963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МЭМС МИКРОЗЕРКАЛ | 2024 |

|

RU2832493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВОГО НАНОТРАНЗИСТОРА С КОНТАКТАМИ ШОТТКИ С УКОРОЧЕННЫМ УПРАВЛЯЮЩИМ ЭЛЕКТРОДОМ НАНОМЕТРОВОЙ ДЛИНЫ | 2012 |

|

RU2504861C1 |

| Способ изготовления малогабаритной атомной ячейки с парами щелочного металла | 2023 |

|

RU2819863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 1995 |

|

RU2110868C1 |

| Способ изготовления компактного тренч-конденсатора | 2024 |

|

RU2825218C1 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ЭМИССИОННЫХ ЭЛЕМЕНТОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ИСПОЛЬЗУЕМЫМИ В КАЧЕСТВЕ КАТОДОВ | 2008 |

|

RU2391738C2 |

| СПОСОБ СОЗДАНИЯ СГЛАЖЕННОГО РЕЛЬЕФА В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1990 |

|

SU1766214A1 |

Изобретение относится к области медицины и биотехнологии, в частности к устройствам для осуществления инъекций, а именно к микроиглам, создаваемым технологиями, совместимыми с технологиями изготовления интегральных схем. Способ изготовления микроиглы в интегральном исполнении с внутренними каналами заключается в том, что вначале с первой стороны кремниевой пластины формируют контрольные элементы для точного позиционирования и точного травления. Затем со второй стороны пластины наносят алюминий и сверху слой фоторезиста. Далее проводят глубокое плазмохимическое травление, таким образом формируют каналы. После этого снимают слои фоторезиста и алюминия. Проводят процесс создания защитной пленки с двух сторон пластины. Затем с первой стороны кремниевой пластины, заодно с формированием маски формируют поддерживающие элементы - подвесы, например, в форме полос или пилообразных зубцов. Поддерживающие элементы - подвесы формируются так, что направление продольной оси поддерживающих элементов - подвесов совпадает с кристаллографическим направлением <111>, далее с первой стороны проводят глубокое анизотропное травление и снимают остатки защитной пленки. Задачей, на которое направлено настоящее изобретение является уменьшение размеров микроиглы, создание более простой технологии изготовления, улучшение параметров микроиглы (прочность, гладкость, воспроизводимость размеров), уменьшение соотношения между толщиной стенок и диаметром канала и за счет всего этого расширение функциональных возможностей микроиглы. 5 ил.

Способ изготовления микроиглы в интегральном исполнении с внутренними каналами, заключающийся в том, что вначале с первой стороны кремниевой пластины формируют контрольные элементы для точного позиционирования и точного травления, затем со второй стороны пластины наносят алюминий и сверху слой фоторезиста, затем проводят глубокое плазмохимическое травление, таким образом формируют каналы, затем снимают слои фоторезиста и алюминия, проводят процесс создания защитной пленки с двух сторон пластины, затем с первой стороны кремниевой пластины заодно с формированием маски формируют поддерживающие элементы - подвесы, например, в форме полос или пилообразных зубцов, причем поддерживающие элементы - подвесы формируются так, что направление продольной оси поддерживающих элементов - подвесов совпадает с кристаллографическим направлением <111>, далее с первой стороны проводят глубокое анизотропное травление, и снимают остатки защитной пленки.

| Способ изготовления микромеханических элементов из пластин монокристаллического кремния | 2017 |

|

RU2662499C1 |

| WO 1996008036 A1, 14.03.1996 | |||

| WO 2009141194 A2, 26.11.2009 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

Авторы

Даты

2019-07-25—Публикация

2018-12-29—Подача