Изобретение относится к литейному производству, в частности, к литью из пластмасс изделий для фракционирования жировой ткани.

Устройство для фракционирования жировой ткани предназначено для выделения клеточных фракций из жировой ткани человека и представляет собой замкнутую герметичную систему в виде закрытого, стерильного, герметичного, одноразового медицинского устройства. Также устройство имеет изолированные каналы, расположенные в боковых стенках, позволяющие проводить все необходимые манипуляции для выделения конечной клеточной фракции. Поэтому при отливке важно получить прочное и качественное изделие, которое позволит использовать разные методы стерилизации и обеспечит работоспособность в широком диапазоне механических температур.

Из уровня техники известны следующие решения.

Так из описания к патенту РФ № 2456120 (опубликован 20.07.2012 г.) известен способ отливки изделия, в котором разогревают форму до необходимой температуры и добавляют расплав из бериллиевой бронзы, который поступает по каналам, после охлаждения изделие вынимают.

За наиболее близкий аналог к патентуемому решению принят способ отливки, в котором в литейную форму установлены стержни для удерживания сердечников, которые предназначены для образования каналов в конструкции (см. патент США № 5924483, опубликован 20.07.1999 г.).

Недостатками известных решений является то, что отдельно отливают составные элементы устройства и склеивают для образования единой конструкции, что недопустимо для данного устройства и значительно снижает его качество, также для образования каналов в устройстве устанавливают стержни в пресс-форме и при извлечении устройства из-за недостаточного охлаждения вследствие недостаточного отвода тепла от стержней есть риск прилипания каналов к стержням.

Технической проблемой, на решение которой направлено заявленное изобретение, является устранение указанных недостатков, изготовление литого монолитного, и как следствие, замкнутого устройства с каналами, простота способа изготовления, повышение качества, прочности и надёжности устройства.

Техническим результатом патентуемого решения является повышение прочности устройства для фракционирования жировой ткани с одновременным упрощением способа его изготовления за счёт формирования монолитного устройства с образованием каналов при отливке.

Технический результат достигается за счет использования способа отливки устройства для фракционирования жировой ткани, где в предварительно разогретую до температуры 90-140°С литейную пресс-форму, в основание которой плотно посажены стержни из бериллиевой бронзы для формирования каналов в устройстве, заливают расплавленный поликарбонат с одновременным охлаждением основания пресс-формы водой до температуры 3-10°С для охлаждения стержней из бериллиевой бронзы до температуры 20-40°С, и после формирования устройства его извлекают из пресс-формы.

Литейную пресс-форму разогревают до температуры 90-140°С для формирования монолитного устройства для фракционирования жировой ткани (далее - устройство), так как в данном диапазоне температур расплавленный поликарбонат при однородном распределении принимает необходимую форму, что позволит получить прочное монолитное устройство.

Наличие стержней позволяет образовывать каналы при формировании монолитного устройства, а выполнение их из бериллиевой бронзы способствует повышению теплоотвода от стержней к основанию за счёт высокой теплопроводности сплава, что позволит исключить прилипание формируемых каналов к стержням и их деформацию при снятии формы и тем самым повысить прочность монолитного устройства.

Охлаждение плотно посаженных стержней из бериллиевой бронзы до температуры 20-40°С за счёт охлаждения основания пресс-формы водой до температуры 3-10°С позволяет сформировать монолитное устройство с образованием каналов без прилипания стержней при его извлечении за короткое время, и как следствие, повысить прочность устройства и упростить способ его изготовления.

В частности, стержни из бериллиевой бронзы выполнены с диаметром D=(4÷8) мм и длиной L=(12÷20)/D мм.

Далее решение поясняется ссылкой на фигуру, на которой изображено следующее.

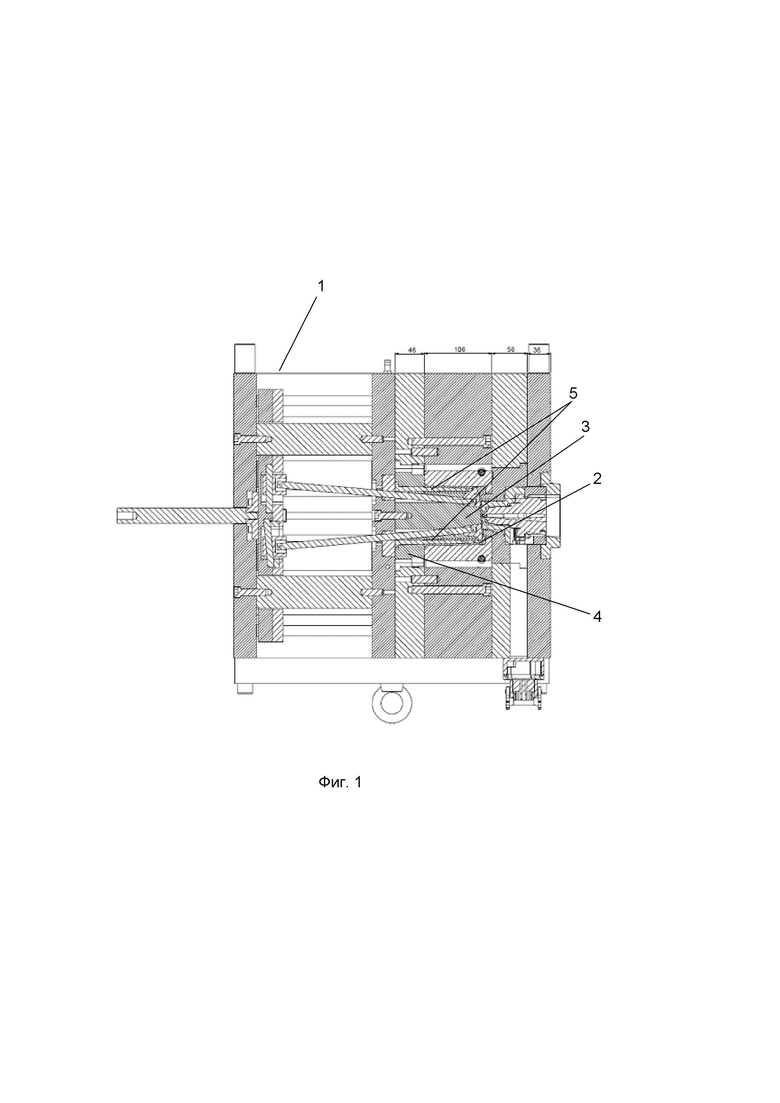

На фиг. 1 – устройство в пресс-форме в разрезе.

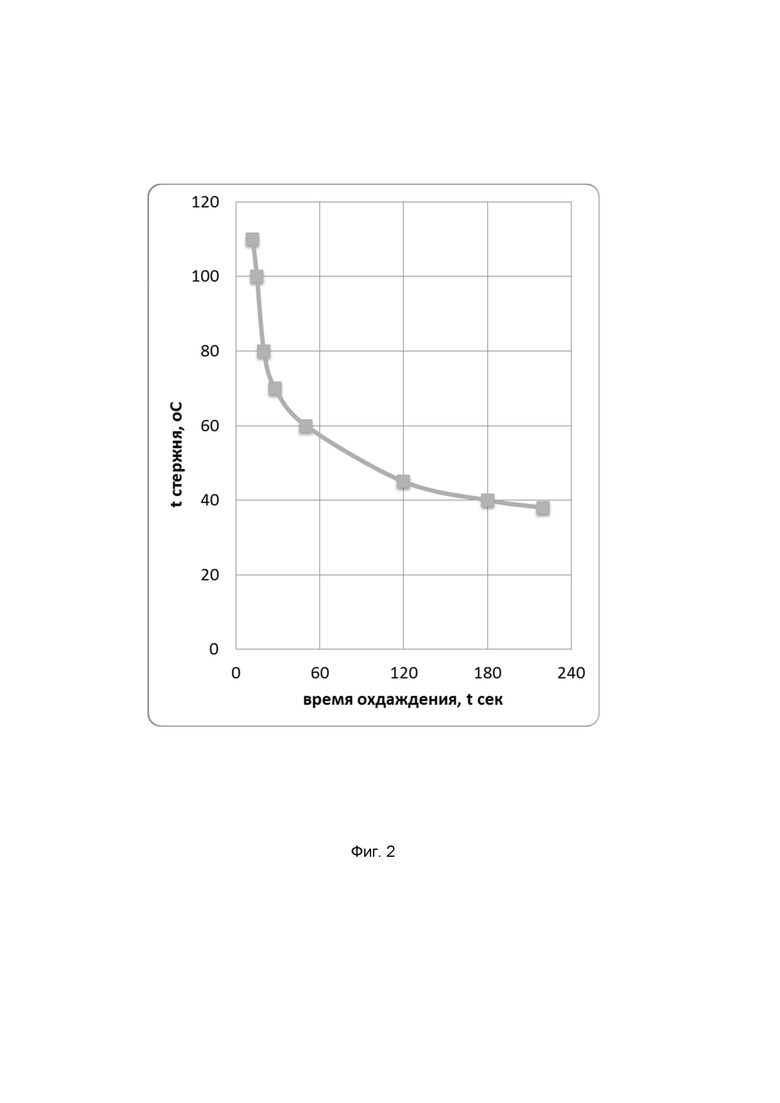

На фиг. 2 – график зависимости температуры стержней от времени охлаждения основания.

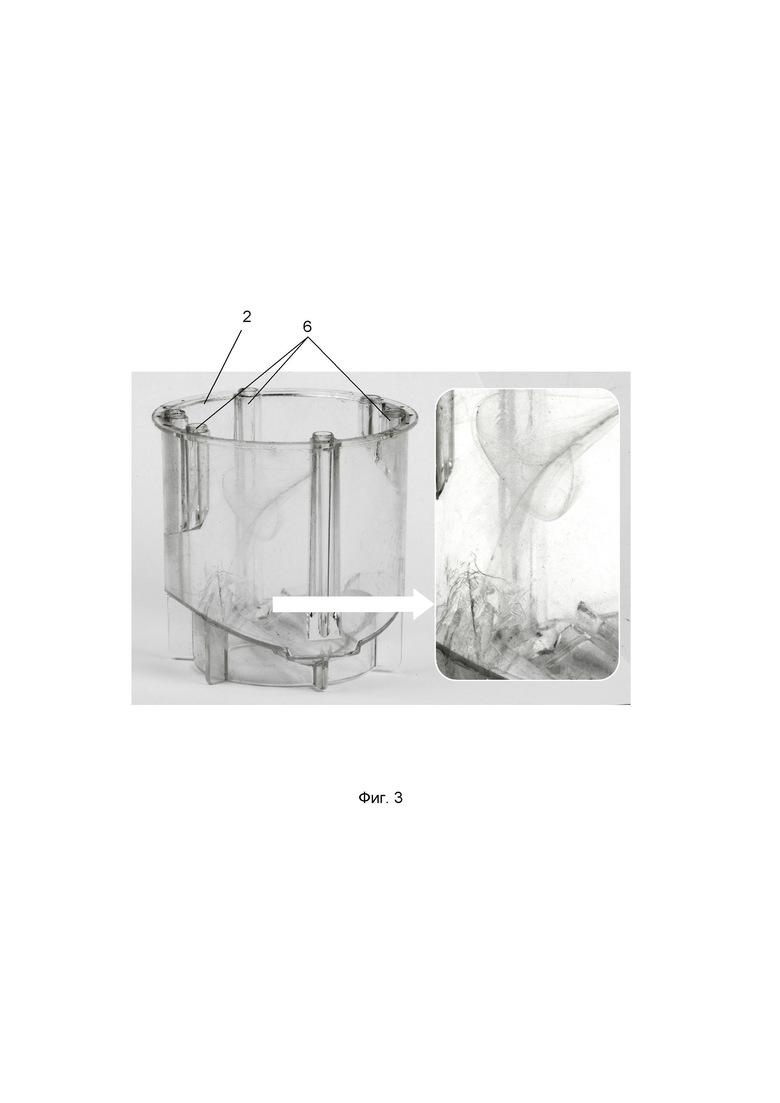

На фиг. 3 – вид отлитого деформированного устройства.

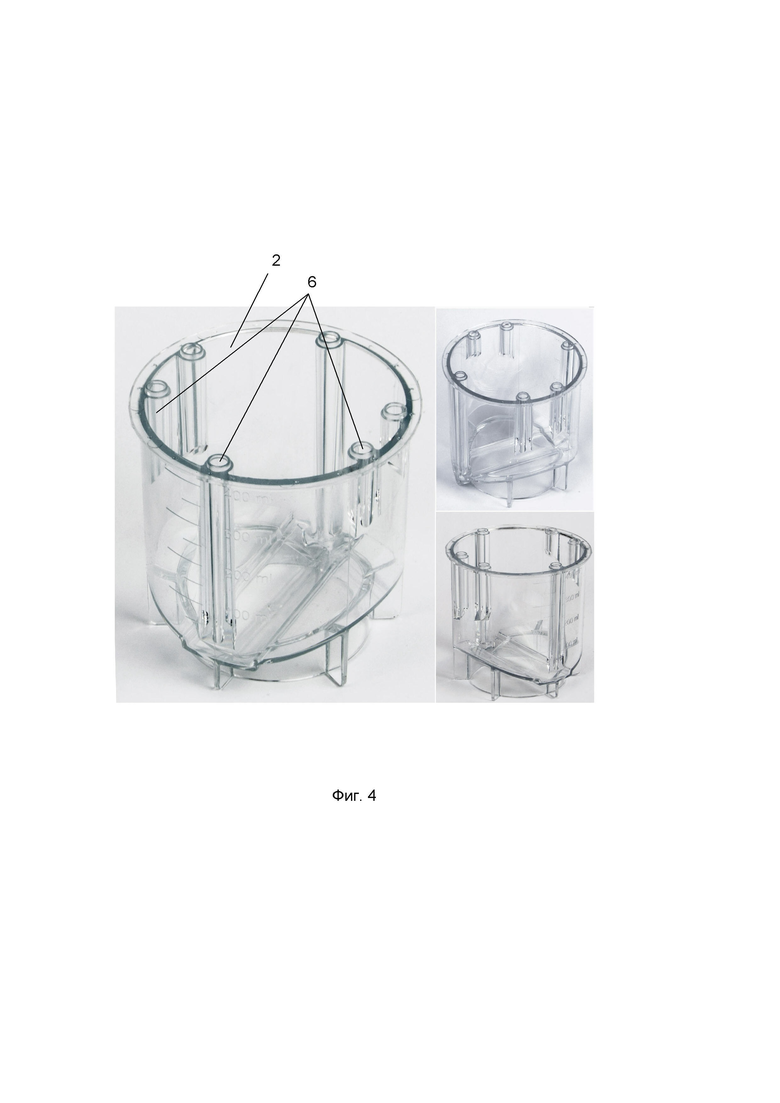

На фиг. 4 – вид отлитого устройства без дефектов.

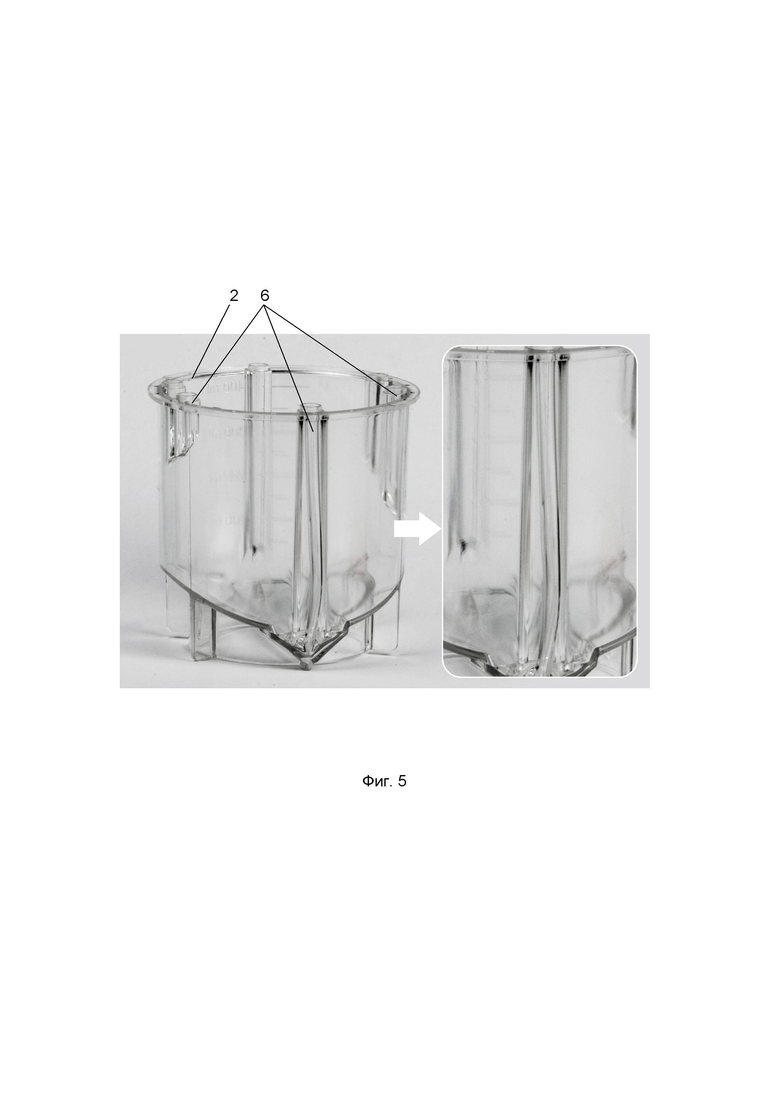

На фиг. 5 – вид отлитого устройства с дефектами.

Предложенный способ отливки устройства для фракционирования жировой ткани осуществляют следующим образом.

Литейную пресс-форму 1 (фиг.1) разогревают до температуры 90-140°С при помощи термостата, который создаёт заданную температуру. Если разогреть пресс-форму ниже 90°С, то на поверхности устройства 2 могут образоваться складки, а при температуре выше 140°С – поликарбонат размягчится, резко возрастёт деформируемость устройства, что не позволит изготовить прочное устройство без дефектов. Далее заливают расплавленный материал, в качестве которого используется полимерный материал, а именно поликарбонат, путём впрыскивания в пресс-форму 1 через литниковые каналы. Для формирования самого устройства 2 в пресс-форме 1 предусмотрены две формообразующие полости и пространство между ними, пуансон 3 для образования внутренней поверхность получаемого устройства 2. Пресс-форма 1 содержит стальное основание 4, в которое устанавливают стержни 5 для формирования в устройстве 2 длинных внутренних каналов 6, которые благодаря плотной посадке (с гарантированным натягом), обеспечивают взаимную неподвижность стержней 5 относительно основания 4 и теплоотвод, необходимый для охлаждения. Стержни 5 могут быть выполнены из бериллиевой бронзы, т.к. данный сплав имеет высокую теплопроводность (100 вт/м*°С против, например, стали 20 вт/м*°С), а также высокие прочностные свойства. Также стержни 5 выполнены длинными и тонкими, диаметр которых может составлять D=(4ч8) мм и длину L=(12ч20)/D мм для лучшего прогревания и последующего охлаждения. В основании 4, для его охлаждения, установлены каналы для подвода и отвода воды, которую используют благодаря большей теплоёмкости по сравнению, например, с охлаждением с помощью воздуха.

Отверждение материала при остывании происходит сначала у холодных стенок полости, а затем распространяется вглубь тела устройства 2. Для извлечения устройства 2 необходимо, чтобы стержни 5 были охлаждены для снижения вероятности прилипания их к каналам 6 устройства 3, увеличив интенсивность теплоотвода от стержней 5 к основанию 4. Поэтому за счёт подачи воды по каналам в основание 4, происходит его охлаждение до температуры 3-10°С, и как следствие, охлаждаются установленные в основание 4 стержни 5 до температуры 20-40°С за 3-4 минуты (см. фиг. 2), выполненные из бериллиевой бронзы, путём отвода тепла от стержней 5 в основание 4. После заливки расплава из поликарбоната (250-280°С) в формообразующие полости пресс-формы 1, одна часть пресс-формы 1 закрывается, формируется устройство 2 с каналами 6 за счёт охлаждения стержней 5, и выдерживается несколько минут. Охлаждение основания 4 ниже 3°С потребует больше времени и трудозатрат, а выше 10°С не обеспечит достаточный отвод тепла от стержней 5 для формирования каналов 6, что приведёт к хрупкости устройства 2. Если температура стержней 5 при охлаждении будет выше 40°С, то это приведёт к деформации при извлечении устройства 2 из пресс-формы 1 из-за прилипания каналов 6 к стрежням 5, а ниже 20°С – увеличит время и трудозатраты для отвода тепла от стержней 5 в основание 4. После того, как устройство 2 остыло и сформировалось, пресс-форму 1 раскрывают и устройство 2 извлекают.

Пример 1.

Литейную пресс-форму предварительно разогревают до температуры 90°С и заливают расплавленный поликарбонат, также одновременно охлаждают основание пресс-формы водой до температуры 3°С для охлаждения плотно посаженных стержней из бериллиевой бронзы в основание пресс-формы до температуры 20°С. В результате было получено устройство без дефектов с высокой прочностью, а после отливки при температуре ниже указанных значений стенки и, особенно, донная часть устройства будут иметь дефекты поверхности и высокие остаточные напряжения в стенках устройства (см. фиг. 3).

Пример 2.

Литейную пресс-форму предварительно разогревают до температуры 115°С и заливают расплавленный поликарбонат, также одновременно охлаждают основание пресс-формы водой до температуры 7°С для охлаждения плотно посаженных стержней из бериллиевой бронзы в основание пресс-формы до температуры 30°С. В результате было получено устройство без дефектов с высокой прочностью (см. фиг. 4).

Пример 3.

Литейную пресс-форму предварительно разогревают до температуры 140°С и заливают расплавленный поликарбонат, также одновременно охлаждают основание пресс-формы водой до температуры 10°С для охлаждения плотно посаженных стержней из бериллиевой бронзы в основание пресс-формы до температуры 40°С. В результате было получено устройство без дефектов с высокой прочностью, а при температуре выше указанных значений поликарбонат размягчится, в следствие чего резко возрастёт деформируемость устройства (см. фиг. 5).

Таким образом, заявленный способ позволяет получить монолитное устройство за счёт поддержания необходимых температурных условий, в отличие от устройств, части которых отливаются отдельно и имеют соединительные швы, что повышает прочность, долговечность устройства и уменьшает трудозатраты при изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| ОДНОРОДНАЯ ЗАКАЛОЧНАЯ ПОДЛОЖКА | 1996 |

|

RU2174892C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВЫХ ПЛАСТИН ОБЛЕГЧЕННОЙ КОНСТРУКЦИИ И РАЗБОРНАЯ ЛИТЕЙНАЯ ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2026141C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ И КОКИЛЬ ДЛЯ ОТЛИВКИ ГИЛЬЗЫ КРИСТАЛЛИЗАТОРА | 2011 |

|

RU2456120C1 |

| СПОСОБ ЛИТЬЯ КОЛОКОЛОВ ИЗ ОЛОВЯНИСТОЙ БРОНЗЫ | 1997 |

|

RU2125503C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

Изобретение относится к литьевому производству. В предварительно разогретую до 90-140°С литейную пресс-форму, в основание которой плотно посажены стержни из бериллиевой бронзы для формирования каналов в получаемом устройстве, заливают расплавленный поликарбонат. Одновременно основание пресс-формы охлаждают водой до 3-10°С для охлаждения стержней из бериллиевой бронзы до 20-40°С. Обеспечивается повышение прочности устройства для фракционирования жировой ткани за счёт отливки его монолитным с каналами, формируемыми при литье, и упрощение способа изготовления упомянутого устройства. 1 з.п. ф-лы, 5 ил., 3 пр.

1. Способ отливки устройства для фракционирования жировой ткани, характеризующийся тем, что в предварительно разогретую до температуры 90-140°С литейную пресс-форму, в основание которой плотно посажены стержни из бериллиевой бронзы для формирования каналов устройства, заливают расплавленный поликарбонат с одновременным охлаждением основания пресс-формы водой до температуры 3-10°С для охлаждения стержней из бериллиевой бронзы до температуры 20-40°С и после формирования устройства его извлекают из пресс-формы.

2. Способ по п.1, отличающийся тем, что стержни из бериллиевой бронзы выполнены с диаметром D, равным 4-8 мм, и длиной L, равной (12÷20)/D, мм.

| УСТРОЙСТВО И СПОСОБ ЛИТЬЕВОГО ПРЕССОВАНИЯ СМОЛЫ ИЛИ ПЕКА | 2001 |

|

RU2270096C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННОГО ПРОДУКТА | 2005 |

|

RU2360798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТРАЖЕЙ ИЗ ПЛАСТМАССЫ | 2002 |

|

RU2286877C2 |

| Литьевая форма для отливкииздЕлий из пОлиМЕРНыХ МАТЕРиАлОВ | 1978 |

|

SU814270A3 |

| Электрическая пишущая машина | 1931 |

|

SU25170A1 |

| WO 1999003678 A1, 28.01.1999. | |||

Авторы

Даты

2019-08-13—Публикация

2019-03-05—Подача