Перекрестные ссылки на родственные заявки

По данной заявке испрашивается приоритет в соответствии с заявкой №201510761618.4, поданной в Патентное ведомство КНР 11.11.2015, озаглавленной "Катализатор гидрокрекинга каталитического дизельного масла и способ его получения", которая всей полноте включена в данной описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области гидрокрекинга каталитического дизельного масла, в частности, к катализатору гидрокрекинга, способу получения катализатора гидрокрекинга и применению катализатора гидрокрекинга, а также способу гидрокрекинга каталитического дизельного масла.

УРОВЕНЬ ТЕХНИКИ

В последние годы, поскольку сырая нефть, перерабатываемая в Китае, значительно тяжелее, перерабатываемые путем каталитического крекинга сырьевые материалы, становятся более тяжелыми и обедненными; кроме того, многие компании провели переоборудование своих предприятий каталитического крекинга или ужесточили рабочие условия на своих предприятий каталитического крекинга для достижения цели по улучшению качества бензина или увеличения выхода, что привело к более низкому качеству продуктов, полученных путем каталитического крекинга, особенно каталитического дизельного топлива.

Новые способы и технологии гидрокрекинга для получения компонентов нафты и чистого дизельного топлива с низким содержанием серы с высокой добавленной стоимостью путем гидроконверсии дизельного масла с высоким содержанием ароматики имеют хорошие перспективы применения в целях улучшения расходования нефтяных запасов, улучшения общего уровня качества бензинового и дизельного видов топлива, достижения цели по оптимизации предложения продукта на рынке и максимизации ценности продукта, а также соответствия возрастающим требованиям по чистоте топлив в Китае. Отечественные и зарубежные исследователи также провели серьезные исследования. Есть отчеты по конверсии в зарубежных странах каталитически расщепляемых легких циклических масел в смесь компонентов дизельного топлива с экстра низким содержанием серы и высокооктанового бензина с помощью технологий гидрокрекинга. Например, на ежегодном семинаре NPRA 1995, David A. Pappal et al. представили одностадийный способ гидрокрекинга, разработанный Mobil, Akzo Nobel/Nippon Ketjen, и M.W. Kellogg. На ежегодном семинаре NPRA 2005 Vasant P. Thakkar et al. представили LCO UnicrackingTM технологию, разработанную компанией UOP. Заявлено, что обе технологии можно применять для конверсии низкокачественных каталитических циклических масел в смеси высокооктанового бензинового компонента и высококачественного дизельного компонента.

Суть способа и технологии гидроконверсии каталитического дизельного масла состоит в осуществлении раскрытия цикла и расщеплении диароматических углеводородов и триароматических углеводородов в каталитической дизельной фракции при сохранении моноароматических углеводородов в бензиновой фракции и снижении реакции раскрытия цикла ароматических углеводородов в бензиновой фракции и газе, полученном путем последующего крекинга, настолько, насколько возможно, и, тем самым, повышении выхода и октанового числа бензинового продукта.

Кроме того, поскольку технология применима в промышленном масштабе, технология конверсии каталитического дизельного масла демонстрирует некоторые недостатки при промышленном применении. Во-первых, в сравнении с другими технологиями и способами гидрокрекинга, технология (FD2G) и способ гидроконверсии каталитического дизельного масла приводит к серьезным отклонениям в распределении продукта и качестве продукта от заявленных на первоначальной стадии работы параметров, т.е. октановое число бензинового продукта и выход бензина явно ниже, чем целевые значения; поскольку удлиняется время получения, распределение продукта и качество бензинового продукта постепенно улучшается, пока не достигает хорошего и относительно стабильного уровня; однако, этот способ очень долгий (обычно дольше, чем 1 месяц).

Во-вторых, в сравнении с обычными технологиями гидрокрекинга в этой технологии гидроконверсии каталитического дизельного масла в реакции сырьевого материала получают низкий выход и высокое содержание диароматических углеводородов и триароматических углеводородов; кроме того, условия реакции являются жесткими. Соответственно, скорость дезактивации катализатора в способе гидроконверсии каталитического дизельного масла много выше, чем в обычных способах гидрокрекинга, что приводит к укороченному рабочему циклу и привносит сложности в планирование расписания на предприятии.

В CN 105642335A раскрыт способ получения катализатора для гидрокрекинга, включающий: (1) выбор материала подложки катализатора для гидрокрекинга, который содержит по меньшей мере один кислотный расщепляющий материал, добавление кислотного пластифицирующего агента в материал подложки и получение подложки катализатора для гидрокрекинга путем литья, сушки и обжига; (2) получение раствора соли с содержанием 10-30 г/100 мл активного металла, пропитывание подложки катализатора для гидрокрекинга, полученной на стадии (1), в насыщенном растворе соли и затем сушку и обжиг подложки катализатора для гидрокрекинга; (3) пропитывание обожженного катализатора, полученного на стадии (2), в жидком олефине в насыщенном состоянии и нагревание пропитанного катализатора при 50-400°С в течение 1-70 ч на воздухе так, что на катализаторе происходит реакция отложения углерода, в результате чего получают карбонизированный катализатор; (4) загрузку подложки карбонизированного катализатора, полученного на стадии (3), непосредственно в муфельную печь, предварительно нагретую до 400-600°С, и обжиг в течение 5-200 минут для выжига углеродных отложений на поверхностном слое подложки катализатора так, что количество углерода в подложке принимают за 10-90% от общего количества углерода до того, как подложку для катализатора подвергли обжигу; (5) получение раствора соли с содержанием активного металла 40-80 г/100 мл, пропитывание подложки обожженного катализатора, полученного на стадии (4), в насыщенном растворе соли и затем сушку и обжиг для получения конечного продукта катализатора для гидрокрекинга. В этом способе активный металл пропитывают в две стадии с образованием градиентного распределения активного металла на катализаторе, в котором содержание активного металла в поверхностном слое катализатора выше, чем содержание активного металла в центральной части катализатора; таким образом, катализатор можно применять в способе парафинирования сырьевого материала масла для получения химических сырьевых материалов, таких как хвостовые фракции масла и тяжелая нафта, и т.д., увеличения степени насыщения при гидрировании макромолекулярных хвостовых фракций масла и снижения степени насыщения генерированной фракции нафты, в результате чего улучшается селективность реакции. Однако катализатор не применим для гидрокрекинга каталитического дизельного масла.

Можно заметить, что уровень техники имеет недостатки, включающие низкую реакционную способность свежего катализатора на начальной стадии работы и низкую стабильность катализатора.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для преодоления указанных выше недостатков в способе гидрокрекинга каталитического дизельного масла уровня техники в настоящем изобретении предложен катализатор гидрокрекинга, способ получения и применение катализатора для гидрокрекинга, а также способ гидрокрекинга каталитического дизельного масла.

Для достижения описанных выше целей в настоящем изобретении предложен катализатор гидрокрекинга, в котором катализатор гидрокрекинга содержит подложку, компонент - активный металл и углерод, в котором, в пересчете на общую массу катализатора для гидрокрекинга, содержание подложки составляет 60-90% масс., содержание компонента - активного металла в пересчете на оксиды металла составляет 15-40% масс., и содержание углерода в пересчета на элементный С составляет 1-5% масс.; полученные с помощью способа оценки кислотности методом инфракрасной спектроскопии кислотные свойства катализатора для гидрокрекинга следующие: общее содержание кислоты по данным метода инфракрасной спектроскопии составляет 0,4-0,8 ммоль/г, при этом количество сильной кислоты по данным метода инфракрасной спектроскопии с температурой десорбции выше 350°С составляет 0,08 ммоль/г или ниже, и соотношение общего количества кислоты по данным метода инфракрасной спектроскопии к количеству сильной кислоты по данным метода инфракрасной спектроскопии с температурой десорбции выше 350°С составляет 5-50.

В настоящем изобретении также предложен способ получения катализатора для гидрокрекинга, включающий следующие стадии: (1) регулирование того, что подложка находится в контакте с источником углерода и происходит реакция осаждения углерода с образованием карбонизированной подложки; (2) обжиг карбонизированной подложки в кислородсодержащем газе с образованием обезуглероженной подложки, в которой содержание углерода составляет 20-80% от содержания углерода в карбонизированной подложке, при этом содержание кислорода в кислородсодержащем газе составляет 0,5-8% об., температура обжига составляет 250°С - 390°С и время обжига составляет 3,5-20 ч; (3) введение предшественника компонента - активного металла в обезуглероженную подложку и сушку обезуглероженной подложки; (4) обработку продукта, полученного на стадии (3), с помощью способа термообработки, в которой предшественник компонента - активного металла конвертируют в оксиды активного металла, а углерод в обезуглероженной подложке сохраняется; при этом катализатор гидрокрекинга содержит 1-5% масс. углерода в пересчете на элементный С, а подложку и предшественник компонента - активного металла добавляют таким образом, что катализатор гидрокрекинга содержит 60-90% масс. подложки и 15-40% масс. компонента - активного металла в пересчете на оксиды металла.

В настоящем изобретении также предложен катализатор гидрокрекинга, полученный с помощью способа по настоящему изобретению.

В настоящем изобретении также предложено применение катализатора для гидрокрекинга по настоящему изобретению в реакции гидрокрекинга дизельного масла.

В настоящем изобретении также предложен способ гидрокрекинга каталитического дизельного масла, включающий: (а) предварительную обработку каталитического дизельного масла путем гидрокрекинга; и (b) обработку продукта, полученного на стадии (а), путем гидрокрекинга в присутствии катализатора для гидрокрекинга по настоящему изобретению и водорода.

В настоящем изобретении, сначала регулируют, чтобы подложка находилась в контакте с источником углерода для того, чтобы происходила реакция осаждения углерода в кислородсодержащей атмосфере так, чтобы источник углерода покрывал кислотные центры на подложке; затем карбонизированную подложку медленно обжигают при низкой температуре в кислородсодержащем газе, который имеет низкое содержание кислорода, для селективного выжига углеродных отложений на несильной кислоте так, что полученная обезуглероженная подложка имеет подходящую структуру распределения кислоты по данным метода инфракрасной спектроскопии; далее подложку пропитывают активным металлом с получением катализатора для гидрокрекинга; наконец, катализатор гидрокрекинга обжигают при высокой температуре в инертной атмосфере в течение длительного времени или обжигают при низкой температуре в кислородсодержащей атмосфере в течение длительного времени с получением катализатора для гидрокрекинга с определенным содержанием углерода, в результате в нем содержащегося.

При указанной выше технологической схеме катализатор гидрокрекинга, предложенный в настоящем изобретении, имеет рациональное распределение интенсивности кислоты по данным метода ИК-спектроскопии и подходящую дисперсность компонента - активного металла, и может значительно улучшить эффект в реакции с катализатором для гидрокрекинга на первоначальной стадии работы, поскольку явно улучшает выход бензинового продукта, общий выход жидких продуктов и октановое число бензинового продукта, когда катализатор гидрокрекинга используют в реакции гидрокрекинга каталитического дизельного масла. Кроме того, катализатор сохраняет хорошую каталитическую стабильность во время работы.

Другие признаки и преимущества настоящего изобретения будут более подробно описаны в примерах воплощения, приведенных ниже.

ПОДРОБНОЕ ОПИСАНИЕ

Некоторые примеры воплощения настоящего изобретения будут более подробно представлены ниже. Следует понимать, что примеры воплощения, описанные ниже, приведены только для описания и объяснения настоящего изобретения, и не предназначены для какого-либо ограничения настоящего изобретения.

Крайние точки и любое значение в диапазонах, раскрытых в настоящем изобретении, не ограничиваются точными диапазонами или значениями. Напротив, эти диапазоны и значения нужно понимать как включающие значения, которые близки к этим диапазонам или значениям. Для численных диапазонов, крайние точки диапазонов и значения отдельных точек можно объединять для получения одного или более новых численных диапазонов, которые следует считать раскрытыми в явном виде в данном документе.

Авторы настоящего изобретения обнаружили, что в процессе получения высокооктанового бензина путем гидроконверсии каталитического дизельного масла скорость дезактивации катализатора может быть легко увеличена и вызывает вторичное расщепление и насыщение при гидрировании образованной бензиновой фракции и уменьшение октанового числа и выход бензина, если распределение кислотных центров на катализаторе для гидрокрекинга является иррациональным, например, количество кислоты по данным метода инфракрасной спектроскопии высоко, в частности относительное содержание сильной кислоты с температурой десорбции выше 350°С слишком высоко, так как сырьевой материал из каталитического дизельного масла имеет богатое содержание веществ, которые имеют тенденцию к коксообразованию (например, ароматические углеводороды, нитриды и т.д.), а условия реакции гидрокрекинга более жесткие (низкое давление, высокая температура). Если количество кислоты в катализаторе слишком низкое, конверсионная способность ароматических углеводородов будет снижена, и в результате будет страдать качество продукта. Кроме того, если количество кислоты слишком низкое, будет снижена реакционная способность катализатора; следовательно, нужно увеличить рабочую температуру реакции для того, чтобы реакция проходила в той же степени, что приводит к повышенному термическому крекингу и уменьшенному выходу C5+ жидкости. Основываясь на указанных выше данных исследования, авторы предложили настоящее изобретение.

В настоящем изобретении предложен катализатор гидрокрекинга, содержащий подложку, компонент - активный металл и углерод, в котором, в пересчете на общую массу катализатора для гидрокрекинга, содержание подложки составляет 60-90% масс., содержание компонента - активного металла в пересчете на оксиды металла составляет 15-40% масс. и содержание углерода в пересчета на элементный С составляет 1-5% масс.; полученные с помощью способа оценки кислотности методом инфракрасной спектроскопии кислотные свойства катализатора для гидрокрекинга следующие: общее количество кислоты по данным метода инфракрасной спектроскопии составляет 0,4-0,8 ммоль/г, при этом количество кислоты по данным метода инфракрасной спектроскопии для сильной кислоты с температурой десорбции выше 350°С составляет 0,08 ммоль/г или ниже, и отношение общего количества кислоты по данным метода инфракрасной спектроскопии к количеству кислоты по данным метода инфракрасной спектроскопии для сильной кислоты с температурой десорбции выше 350°С составляет 5-50.

В настоящем изобретении сумма долей компонентов в катализаторе составляет 100%.

В предпочтительном примере воплощения настоящего изобретения, в пересчете на общую массу катализатора для гидрокрекинга, содержание подложки составляет 60-90% масс., содержание компонента - активного металла в пересчете на оксиды металла составляет 15-40% масс. и содержание углерода в пересчета на элементный С составляет 1-3% масс.

В другом предпочтительном примере воплощения настоящего изобретения, в пересчете на общую массу катализатора для гидрокрекинга, содержание подложки составляет 60-85% масс., содержание компонента - активного металла в пересчете на оксиды металла составляет 15-40% масс. и содержание углерода в пересчета на элементный С составляет 1-3% масс.

В настоящем изобретении предпочтительно, чтобы полученные с помощью способа оценки кислотности методом инфракрасной спектроскопии кислотные свойства катализатора для гидрокрекинга были следующими: общее количество кислоты по данным метода инфракрасной спектроскопии составляет 0,4-0,6 ммоль/г; отношение общего количества кислоты по данным метода инфракрасной спектроскопии к количеству кислоты по данным метода инфракрасной спектроскопии для сильной кислоты с температурой десорбции выше 350°С составляет 8-30, предпочтительно составляет 10-25, более предпочтительно составляет 20-25.

В настоящем изобретении в способе оценки кислотности методом инфракрасной спектроскопии используют адсорбцию пиридина, оцененную методом инфракрасной спектрометрии, измерения выполняют на ИК-спектрометре с Фурье преобразованием Nicolet 6700 производства NICOLET (компания из США); способ состоит в следующем:

20 мг размолотого образца (размер частиц менее 200 mpi) спрессовывают в тонкую таблетку 20 мм в диаметре и загружают в держатель образца поглощающей ячейки, 200 мг образца (в форме таблетки) загружают в чашку, подвешенную на более низком конце кварцевой пружины (длину пружины x1 (мм) регистрируют перед загрузкой образца), поглощающую ячейку соединяют с поглощающей трубкой, вакуумированной до уровня вакуума 4×10-2 Па, нагревают до 500°С и выдерживают при этой температуре в течение 1 ч для удаления адсорбированного вещества на поверхности образца (регистрируют длину пружины x2 (мм) после того, как образец очистится); затем образец охлаждают до комнатной температуры, насыщают пиридином до состояния насыщения и нагревают до 160°С и выдерживают при этой температуры в течение 1 ч для десорбции пиридина, абсорбированного физическим путем (регистрируют длину пружины x3 (мм) после того, как образец абсорбирует пиридин); общее количество кислоты рассчитывают с помощью способа гравиметрического поглощения пиридина; аналогично, образец нагревают до 350°С и выдерживают в течение 1 ч для десорбции пиридина, адсорбированного физическим путем (регистрируют длину пружины x4 (мм) после того, как образец абсорбирует пиридин); количество сильной кислоты с температурой десорбции выше 350°С рассчитывают способом гравиметрической адсорбции пиридина.

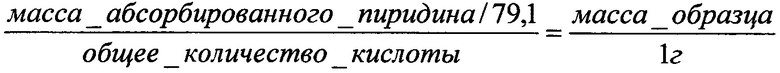

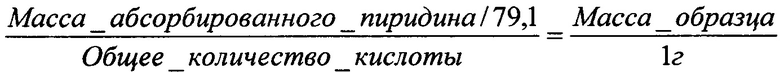

При этом общее количество кислоты рассчитывают с помощью способа гравиметрического поглощения пиридина следующим образом.

Согласно закону Гука, соотношение между удлинением пружины и нагрузкой: ƒ=kΔx,

если пружина расположена вертикально: m=kΔx,

где m - масса образца, г; Δx - удлинение пружины, мм; k - коэффициент жесткости пружины.

Общее количество кислоты С (единицы измерения: ммоль/г):

где 79,1 - молярная масса пиридина, в г/моль.

Согласно настоящему изобретению, подложка предпочтительно представляет собой подложку на основе оксидов кремния и алюминия, которая содержит модифицированные молекулярные сита Y-типа, и, в пересчете на общую массу подложки, подложка содержит 20-85% масс. модифицированных молекулярных сит Y-типа и 15-80% масс. аморфных оксидов кремния и алюминия и/или оксида алюминия. Предпочтительно, подложка содержит 30-70% масс. модифицированных молекулярных сит Y-типа и 30-70% масс. аморфных оксидов кремния и алюминия и/или оксида алюминия.

Согласно настоящему изобретению, нет специфического ограничения на модифицированные молекулярные сита Y-типа. Предпочтительно, модифицированные молекулярные сита Y-типа выбраны из молекулярных сит Y-типа, полученных путем деалюминирования и повторного введения кремния и/или путем гидротермической обработки фторсиликата аммония, и молекулярное соотношение SiO2/Al2O3 в модифицированных молекулярных ситах Y-типа составляет (5-15):1.

В настоящем изобретении катализатор гидрокрекинга представляет собой бифункциональный катализатор, и подложка обеспечивает кислотность, т.е. обеспечивает кислотные каталитические центры. В катализаторе для гидрокрекинга, предложенном в настоящем изобретении, поверхность подложки по меньшей мере частично покрыта углеродом; таким образом, распределение кислотных центров на поверхности подложки можно отрегулировать. Когда катализатор гидрокрекинга, предложенный в настоящем изобретении, применяют в реакции гидрокрекинга дизельного масла (особенно каталитического дизельного масла), он может достичь более хорошей каталитической активности и стабильности в процессе реакции и может улучшить выход бензинового продукта, общий выход жидкой фракции и октановое число бензинового продукта.

Согласно настоящему изобретению компонент - активный металл используют в качестве активного компонента в катализаторе для гидрокрекинга. Предпочтительно, металл в компоненте - активном металле выбран из металлов - элементов VIII группы и/или металлов - элементов VIB подгруппы.

Предпочтительно, металлы - элементы VIII группы представляют собой Ni и/или Со, и металлы - элементы VIB подгруппы представляют собой W и/или Мо.

Более предпочтительно, содержание металлов - элементов VIII группы в пересчете на оксиды металла составляет 2-15% масс., и содержание металлов - элементов VIB подгруппы в пересчете на оксиды металла составляет 10-30% масс.

Согласно настоящему изобретению компонент - активный металл выполняет функцию по меньшей мере части поверхности подложки. Степень дисперсии компонента - активного металла на поверхности катализатора для гидрокрекинга можно выразить через атомное отношение компонента - активного металла к элементному Al на поверхности катализатора для гидрокрекинга. В предпочтительном примере воплощения на поверхности катализатора атомное отношение металлов - элементов VIII группы к элементному Al составляет (0,2-0,5):1, предпочтительно составляет (0,2-0,4):1.

В другом предпочтительном примере воплощения на поверхности катализатора атомное отношение металлов - элементов VIВ подгруппы к элементному Al составляет (0,4-0,8):1, предпочтительно составляет (0,4-0,6):1.

В настоящем изобретении степень дисперсности можно измерить путем измерения атомного отношения Ni (Co)/Al или атомного отношения Mo (W)/Al на поверхности катализатора для гидрокрекинга методом рентгеновской фотоэлектронной спектроскопии.

Согласно настоящему изобретению, удельная площадь поверхности катализатора для гидрокрекинга предпочтительно составляет 200-400 м2/г, и объем пор составляет 0,25-0,38 мл/г.

Катализатор гидрокрекинга, предложенный в настоящем изобретении, имеет подходящее распределение кислоты по интенсивности и подходящую дисперсность компонента - активного металла и может значительно улучшить способ работы системы для гидроконверсии дизельного масла и эффект реакции катализатора для гидрокрекинга на начальной стадии работы, поскольку очевидным образом улучшает выход бензинового продукта, общий выход жидких продуктов и октановое число бензинового продукта.

В настоящем изобретении также предложен способ получения катализатора для гидрокрекинга, включающий следующие стадии: (1) регулирование того, что подложка находится в контакте с источником углерода и происходит реакция осаждения углерода с образованием карбонизированной подложки; (2) обжиг карбонизированной подложки в кислородсодержащем газе с образованием обезуглероженной подложки, при этом содержание углерода в обезуглероженной подложке составляет 20-80% от содержания углерода в карбонизированной подложке, а содержание кислорода в кислородсодержащем газе составляет 0,5-8% об., температура обжига составляет 250°С - 390°С и время обжига составляет 3,5-20 ч; (3) введение предшественника компонента - активного металла в обезуглероженную подложку и сушку обезуглероженной подложки; и (4) обработку продукта, полученного на стадии (3), способом термообработки, в котором предшественник компонента - активного металла превращается в оксиды активного металла, и углерод в обезуглероженной подложке сохраняется; при этом катализатор гидрокрекинга содержит 1-5% масс. углерода в пересчете на элементный С, а подложку и предшественник компонента - активного металла добавляются таким образом, чтобы катализатор гидрокрекинга содержал 60-90% масс. подложки и 15-40% масс. компонента - активного металла в пересчете на оксиды металла.

Предпочтительно, содержание углерода в обезуглероженной подложке составляет 30-70% от содержания углерода в карбонизированной подложке.

В предпочтительном примере воплощения настоящего изобретения, в пересчете на общую массу катализатора для гидрокрекинга, содержание подложки составляет 60-90% масс., содержание компонента - активного металла в пересчете на оксиды металла составляет 15-40% масс. и содержание углерода в пересчета на элементный С составляет 1-3% масс.

В другом предпочтительном примере воплощения настоящего изобретения, в пересчете на общую массу катализатора, содержание подложки составляет 60-85% масс., содержание компонента - активного металла в пересчете на оксиды металла составляет 15-40% масс., и содержание углерода в пересчета на элементный С составляет 1-3% масс.

В настоящем изобретении, сумма долей компонентов в катализаторе составляет 100%.

Согласно настоящему изобретению, подложка предпочтительно представляет собой подложку на основе оксидов кремния и алюминия, которая содержит модифицированные молекулярные сита Y-типа, и, в пересчете на общую массу подложки, подложка содержит 20-85% масс. модифицированных молекулярных сит Y-типа и 15-80% масс. аморфных оксидов кремния и алюминия и/или оксида алюминия. Предпочтительно, подложка содержит 30-70% масс. модифицированных молекулярных сит Y-типа и 30-70% масс. аморфных оксидов кремния и алюминия и/или оксида алюминия.

Согласно настоящему изобретению, нет специфических ограничений на модифицированные молекулярные сита Y-типа. Предпочтительно, модифицированные молекулярные сита Y-типа выбраны из молекулярных сит Y-типа, полученных путем деалюминирования и повторного введения кремния и/или путем гидротермической обработки фторсиликата аммония, и при этом молярное соотношение SiO2/Al2O3 в модифицированных молекулярных ситах Y-типа составляет (5-15):1. Модифицированные молекулярные сита Y-типа могут быть коммерчески доступными продуктами или полученными с помощью обычных способов.

В настоящем изобретении способ получения модифицированных молекулярных сит Y-типа путем деалюминирования и повторного введения кремния из фторсиликата аммония обычно включает следующие стадии:

(I) 1000 г порошка молекулярных сит NaY (молярное соотношение SiO2/Al2O3 составляет (3-6):1, содержание Na в пересчете на Na2O составляет 8-15% масс.) смешивают с 0,4-0,8 моль/л нитрата аммония при массовом соотношении жидкость-твердое тело (1-5):1 и подвергают обмену в течение 3-5 ч при 80°С - 100°С; способ повторяют 3 раза так, что содержание Na в пересчете на Na2O в молекулярных ситах Y-типа после обмена составляет 2,0-3,0% масс.;

(II) молекулярные сита Y-типа, полученные на стадии (I) смешивают с дистиллированной водой при массовом соотношении жидкость-твердое тело (5-8):1, в смесь добавляют 300 мл 0,8-1,2 моль/л раствора фторсиликата аммония и затем смесь обрабатывают в течение 2-4 ч при 80°С - 100°С;

(III) молекулярные сита, полученные на стадии (II), загружают в печь для гидротермической обработки и обрабатывают путем гидротермической обработки в течение 1-3 ч при давлении водяного пара 0,1-1 МПа и температуре 520-560°С; таким образом, получают модифицированные молекулярные сита Y-типа.

В настоящем изобретении способ получения модифицированных молекулярных сит Y-типа путем гидротермической обработки обычно включает следующие стадии:

(i) 1000 г порошка молекулярных сит NaY (молярное соотношение SiO2/Al2O3 составляет (3-6):1, содержание Na в пересчете на Na2O составляет 8-15% масс.) смешивают с 0,4-0,8 моль/л нитрата аммония при массовом соотношении жидкость-твердое тело (1-5):1 и подвергают обмену в течение 3-5 ч при 80°С - 100°С; способ повторяют 3 раза так, что содержание Na в пересчете на Na2O в молекулярных ситах Y-типа после обмена составляет 2,0-3,0% масс.;

(ii) молекулярные сита Y-типа, полученные на стадии (i), загружают в печь для гидротермической обработки и обрабатывают путем гидротермической обработки в течение 1-3 ч при давлении водяного пара 0,2-1 МПа и температуре 600-640°С; таким образом, получают модифицированные молекулярные сита Y-типа.

В настоящем изобретении аморфные оксиды кремния и алюминия и оксид алюминия могут быть коммерчески доступными продуктами или полученными с помощью обычных способов.

Согласно настоящему изобретению, предпочтительно на стадии (1), подложку получают путем гомогенного смешивания модифицированных молекулярных сит Y-типа с аморфными оксидами кремния и алюминия и/или оксидом алюминия, экструзии смеси в полосы и после сушки и обжига полос.

В настоящем изобретении способ экструзии полос может представлять собой способ формовки с выдержкой, хорошо известный специалистам в данной области техники, при этом могут быть добавлены обычные вспомогательные агенты для формовки, такие как активатор пластификации и вспомогательный экструзионный агент. Активатор пластификации может представлять собой одно или более веществ из соляной кислоты, азотной кислоты, серной кислоты, уксусной кислоты и щавелевой кислоты. Вспомогательным экструзионным агентом называется вещество, способствующее формовке путем экструзии, такое как одно или более из следующих веществ: порошок сесбании, углеродная сажа, порошок графита и лимонная кислота. В способе формовки путем экструзии, рассчитывают количество вспомогательного экструзионного агента как 1-10% масс. (в пересчете на сухое вещество), на основании общего количества модифицированных молекулярных сит Y-типа и аморфных оксидов кремния и алюминия и/или оксида алюминия. Кроме того, условия сушки следующие: сушка в течение 1-5 ч при 80°С - 120°С; условия обжига следующие: обжиг в течение 1-5 ч при 400°С - 700°С.

Согласно настоящему изобретению, на стадии (1), поверхность подложки покрывают источником углерода, и затем углерод осаждается на поверхности подложки путем реакции осаждения углерода. Предпочтительно, источник углерода выбирают из газообразного или жидкого углеродного материала, который может представлять собой жидкие или газообразные ненасыщенные олефины, такие как С2-С10 нормальные олефины или изомерные олефины, и диены. Для улучшения эффективности углеродных отложений источник углерода можно выбрать из по меньшей мере одного вещества из петролейного эфира, бензола, метилбензола, диметилбензола, каталитического газойля, коксованного газойля, бутадиена, пентилена, гексадиена, бутилена, пентена, гептилена и нонилена.

Согласно настоящему изобретению, предпочтительно на стадии (1) условия, при которых подложка находится в контакте с источником углерода, включают: давление 0,1-1 МПа и время 0,1-6 ч. Давление составляет 0,1-1 МПа и время составляет 0,1-2 ч, если источник углерода находится в газообразном состоянии; давление составляет 0,1-1 МПа и время составляет 0,5-6 ч, если источник углерода находится в жидком состоянии. На стадии (1) подложка находится в полном контакте с источником углерода, обычно при нормальной температуре, т.е. 25°С - 40°С.

Согласно настоящему изобретению, путем реакции осаждения углерода источник углерода превращается в углерод на поверхности подложки. Предпочтительно, реакция осаждения углерода протекает в кислородсодержащей атмосфере, и температура реакции осаждения углерода составляет 100°С - 500°С, предпочтительно составляет 180°С - 300°С; время реакции осаждения углерода составляет 20-200 ч, предпочтительно составляет 50-100 ч.

Согласно настоящему изобретению в реакции осаждения углерода предпочтительно содержание кислорода в кислородсодержащей атмосфере составляет 10-100% об., и кислородсодержащая атмосфера выбрана из смеси воздуха или кислорода и инертного газа, и предпочтительно представляет собой воздух. Инертный газ может представлять собой смесь одного или более веществ из СO2, N2, Не, Ne и Ar.

В настоящем изобретении содержание углерода в карбонизированной подложке, полученной на стадии (1), можно измерить, например, с помощью способа элементного анализа.

Согласно настоящему изобретению стадию (2) применяют для обезуглероживания в подходящей степени карбонизированной подложки так, чтобы карбонизированная подложка могла иметь рациональное распределение кислотности. Предпочтительно в способе обжига на стадии (2) содержание кислорода в кислородсодержащем газе составляет 2-5% об.; кислородсодержащий газ представляет собой смесь кислорода и по меньшей мере одного вещества из СO2, N2, Не, Ne и Ar.

На стадии (2) способа получения катализатора для гидрокрекинга, предложенного в настоящем изобретении, предпочтительно температура обжига составляет 300°С - 390°С; время обжига составляет 4-20 ч.

Согласно настоящему изобретению, на стадии (2) карбонизированную подложку предпочтительно обезуглероживают с помощью следующих стадий обжига: карбонизированную подложку загружают на стадии (2) в обжиговую печь, нагревают от комнатной температуры при скорости нагрева 20-40°С/ч до температуры обжига и выдерживают при температуре обжига до окончания времени обжига; при этом объемное соотношение кислородсодержащего газа к карбонизированной подложке составляет (500-5000):1.

В настоящем изобретении атмосфера для обжига, скорость нагрева, конечная температура нагрева и время обжига регулируют до достижения подходящей степени обезуглероживания; в частности, карбонизированную подложку помещают в атмосферу с низким содержанием кислорода в обжиговую печь, нагревают от комнатной температуры при специфической скорости нагрева до температуры обжига, которая ниже, чем обычная температура высокотемпературного обжига и выдерживают в течение длительного времени обжига, т.е. карбонизированную подложку медленно обжигают при низкой температуре обжига в течение длительного времени. В настоящем изобретении комнатная температура составляет 25°С - 40°С.

Напротив, в уровне техники обезуглероживание обычно проводят путем обжига при высокой температуре в течение короткого промежутка времени в атмосфере с высоким содержанием кислорода (например, в воздухе), температура обжига (обычно 500°С - 600°С) значительно выше, чем температура обжига в настоящем изобретении, и время обжига составляет 1 ч или меньше. В уровне техники для осуществления быстрого отжига для обезуглероживания карбонизированную подложку обычно прямо загружают в обжиговую печь, предварительно нагретую до температуры обжига, т.е. нет операции по загрузке карбонизированной подложки в обжиговую печь и нагреванию карбонизированной подложки от комнатной температуры при специфической скорости нагрева до температура обжига, как описано на стадии (2) в настоящем изобретении.

В настоящем изобретении, содержание углерода в полученной обезуглероженной подложке можно измерить, например, с помощью метода элементного анализа. Количественное соотношение между содержанием углерода в обезуглероженной подложке и содержанием углерода в карбонизированной подложке можно дополнительно установить, а степень обезуглероживания путем способа отжига на стадии (2) можно вычислить по следующей формуле:

Степень обезуглероживания = [1 - (содержание углерода в обезуглероженной подложке / содержание углерода в карбонизированной подложке)] × 100%.

Согласно настоящему изобретению стадию (3) применяют для загрузки компонента - активного металла на обезуглероженную подложку. Можно использовать подход отложения или пропитки. Предпочтительно, можно использовать насыщенную пропитку, например, с водным раствором предшественника компонента - активного металла. Предпочтительно, на стадии (3) способ введения предшественника компонента - активного металла состоит в пропитке обезуглероженной подложки в жидкости для пропитывания, которая содержит предшественник компонента - активного металла.

В настоящем изобретении, предшественник компонента - активного металла предпочтительно представляет собой соединение, которое содержит металлы - элементы, выбранные из металлов - элементов VIII группы и/или металлов - элементов VIB подгруппы, в котором металлы - элементы VIII группы предпочтительно представляют собой Ni и/или Со, а металлы - элементы VIB подгруппы предпочтительно представляют собой W и/или Мо. Предшественник компонента - активного металла предпочтительно выбран из нитратов, основных карбонатов, цитратов или оксидов Ni и/или Со, и оксидов W и/или Мо или W-содержащих соединений или Mo-содержащих соединений, более предпочтительно предшественник компонента - активного металла выбран из по меньшей мере одного вещества из нитрата никеля, основного карбоната никеля, цитрата никеля, цитрата кобальта, нитрата кобальта, оксида молибдена, молибдата аммония и метавольфрамата аммония.

Предпочтительно, массовое соотношение жидкость-твердое тело жидкости для пропитывания к обезуглероженной подложке составляет (1,5-3):1.

Предпочтительно, в жидкости для пропитывания содержание предшественника компонента - активного металла, выбранного из металлов - элементов VIВ подгруппы, составляет 20-60 г/100 мл в пересчете на оксиды металла, и содержание предшественника компонента - активного металла, выбранного из металлов - элементов VIII группы составляет 3-20 г/100 мл в пересчете на оксиды металла.

В настоящем изобретении, содержание предшественника компонента -активного металла в жидкости для пропитывания можно регулировать в соответствии с требованиями, предъявляемыми к продукту.

Согласно настоящему изобретению, на стадии (3) сушку предпочтительно проводят в течение 2-8 ч при 90°С - 150°С.

Согласно настоящему изобретению стадию (4) можно осуществлять множеством способов, если они соответствуют цели по превращению предшественника компонента - активного металла в оксиды активного металла при сохранении углерода в обезуглероженной подложке. В предпочтительном примере воплощения теплообработка включает: обжиг продукта, полученного на стадии (3), в инертном газе в течение 2-10 ч при 400°С - 700°С для получения катализатора для гидрокрекинга. В частности, способ может состоять в следующем: обжиг проводят в обжиговой печи путем сначала введения инертного газа в обжиговую печь для вытеснения, при этом объемное отношение газ/агент для регулирования скорости введения инертного газа (инертный газ : пропитанная и высуженная обезуглероженная подложка) составляет (500-5000):1; затем нагревания обжиговой печи при скорости нагрева 20°С/ч - 40°С/ч до температуры обжига, когда чистота кислорода в атмосфере обжиговой печи составляет ниже 0,1% об. после того, как инертный газ вытесняется в атмосфере обжиговой печи, и осуществления обжига в интервале времени обжига при температуре обжига. Инертный газ, применяемый в способе обжига, может представлять собой смесь одного или более веществ из СО2, N2, Не, Ne и Ar.

В другом предпочтительном примере воплощения продукт, полученный на стадии (3), активируют при 150°С - 300°С в кислородсодержащей атмосфере в течение 1-5 ч с получением катализатора для гидрокрекинга.

В настоящем изобретении также предложен катализатор гидрокрекинга, полученный с помощью способа согласно настоящему изобретению.

В настоящем изобретении также предложено применение катализатора для гидрокрекинга согласно настоящему изобретению в реакции гидрокрекинга дизельного масла.

В настоящем изобретении также предложен способ гидрокрекинга каталитического дизельного масла, включающий: (а) предварительную обработку каталитического дизельного масла путем гидрокрекинга; и (b) обработку продукта, полученного на стадии (а), путем гидрокрекинга в присутствии катализатора для гидрокрекинга согласно настоящему изобретению и водорода.

Согласно настоящему изобретению на стадии (а) каталитическое дизельное масло может вступать в контакт с агентом предварительного гидрирования. Условия предварительной обработки гидрокрекинга могут включать: давление реакции 6-20 МПа, температуру реакции 330°С - 400°С, скорость объемного расхода подаваемых материалов 0,1-2 ч-1, и объемное отношение водорода к маслу (500-2000):1. Предпочтительно, предварительный гидрокрекинг на стадии (а) выполняется в условиях, которые обеспечивают содержание азота в полученном продукте на уровне 1-100 млн долей, при этом содержание азота дается в единицах млн долей (по массе).

Согласно настоящему изобретению, на стадии (b) масляный продукт, полученный на стадии (а), можно расщепить в процессе гидрокрекинга. Предпочтительно, условия гидрокрекинга на стадии (b) включают: давление реакции 6-20 МПа, температуру реакции 350°С - 420°С, скорость объемного расхода подаваемых материалов 0,1-2 ч-1 и объемное отношение водорода к маслу (500-2000):1, при этом объемное отношение водорода к маслу представляет собой объемное отношение водорода к масляному продукту, полученному на стадии (а), которое представляет собой объемное отношение при 25°С.

В настоящем изобретении все величины давления представляют собой величины давления, полученные с помощью измерительного прибора.

Далее настоящее изобретение будет подробно описано в примерах воплощения. Однако настоящее изобретение не ограничивается этими примерами.

В следующих примерах и сравнительных примерах количество кислоты по данным метода инфракрасной спектроскопии в катализаторе измеряли методом инфракрасной спектроскопии с адсорбцией пиридина с помощью ИК-спектрометра с Фурье преобразованием Nicolet6700 производства NICOLET (компания из США).

Способ состоит в следующем:

20 мг размолотого образца (в размером частиц менее 200 mpi) спрессовывали в тонкую таблетку 20 мм в диаметре и загружали на держатель образца в поглощающей ячейке, 200 мг образца (в форме таблетки) загружали в чашку, привешенную более низкому концу кварцевой пружины (длину пружины x1 (мм) измеряли перед загрузкой образца), поглощающую ячейку соединяли с поглощающей трубкой, вакуумированной до уровня давления 4×10-2 Па, нагревали до 500°С и удерживали при этой температуре в течение 1 ч для удаления абсорбированного вещества на поверхности образца (регистрируют длину пружины x2 (мм) после очистки образца); затем образец охлаждали до комнатной температуры, насыщали пиридином до состояния насыщения и нагревали до 160°С и выдерживали при этой температуре в течение 1 ч для десорбции пиридина, адсорбированного физическим путем, (регистрируют длину пружины x3 (мм) после того, как образец абсорбирует пиридин); общее количество кислоты рассчитывают с помощью способа гравиметрического поглощения пиридина; аналогично, образец нагревали до 350°С и выдерживали в течение 1 ч для десорбции пиридина, адсорбированного физически, (регистрируют длину пружины x4 (мм) после того/, как образец абсорбирует пиридин); количество сильной кислоты с температурой десорбции выше 350°С рассчитывают с помощью способа гравиметрической адсорбции пиридина.

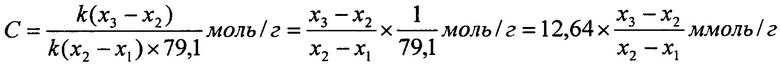

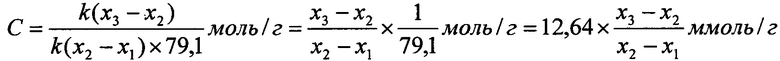

При этом общее количество кислоты рассчитывают с помощью способа гравиметрической адсорбции пиридина следующим образом.

Согласно закону Гука (соотношение между удлинением пружины и приложенной силой): ƒ=kΔx,

когда пружина расположена вертикально: m=kΔx,

где, m - масса образца, г; Δx - удлинение пружины, мм; k - коэффициент жесткости пружины.

Общее количество кислоты С (единицы: ммоль/г):

,

,

где 79,1 - молярная масса пиридина, в г/моль.

Содержание углерода измеряют методом элементного анализа с помощью инфракрасного анализатора углерода-серы HORIBA EMIA-820V, используя принцип горения в токе кислорода и измерение поглощения в инфракрасной области. В частности, образец нагревают в токе кислорода для протекания реакции окисления так, чтобы перевести основную часть углерода (С) в диоксид углерода (СО2), меньшую часть углерода - в монооксид углерода (СО) и серу (S) - в диоксид серы (SO2). В этом методе влага из образца испаряется, водород (Н) в образце окисляется до воды; следовательно, наблюдается некоторая влажность в потоке газа. Влажность можно удалить с помощью перхлората магния Mg(ClO4)2. Поток кислорода регулируют до постоянной скорости потока и после вводят в инфракрасный детектор для регистрации количеств СО2, СО и SO2 и затем вычисляют концентрацию углерода и концентрацию серы в образце.

Удельную площадь поверхности и объем пор катализатора измеряют с помощью способа низкотемпературной BET адсорбции азота. Удельная площадь поверхности, объем пор и распределение пор в образце получают непосредственно на анализаторе удельной площади поверхности ASAP 2400 производства Micromeritics (компания из США). Все образцы десорбируют перед испытаниями в течение 12 ч при 473 К. В качестве адсорбционного газа используют азот, и адсорбцию измеряют при температуре 77 K, удельную площадь поверхности рассчитывают с помощью уравнения Брунауэра-Эммета-Теллера (Brunauer-Emmett-Teller) (BET), где общий объем пор представляет собой объем, соответствующий адсорбированному количеству при относительном давлении, равном 1, объем пор и распределение пор получают из кривой Баррета-Джойнера-Халенды (Barret-Joyner-Halenda) (BJH) адсорбции или кривой десорбции, систему распределения микропор и пор получают путем вычисления с помощью кривой адсорбции Хорвата-Кавазое (Horvath-Kawazon) (НK).

Состав и содержание катализатора определяют через расчет ввода материалов.

Атомное отношение компонента - активного металла к Al на поверхности катализатора измеряют методом рентгеновской фотоэлектронной спектроскопии. В частности, испытание проводят на рентгеновском фотоэлектронном спектрометре Multilab 2000 производства ThermoFisher (США), в котором диапазон сканирования по энергии составляет 0-5000 эВ; мощность можно подстраивать в непрерывном режиме в диапазоне 1-400 эВ с регулируемым размером шага ≤1 эВ.

Порошок молекулярных сит на основе NaY и макропористый оксид алюминия, используемые в нижеследующих примерах получения, примерах и сравнительных примерах, произведен компанией SINOPEC Fushun Catalyst Branch, нитрат аммония и фторсиликат аммония - компаниями Tianjin Yongda Chemical Reagent Co., Ltd. и Shanghai Third Reagent Plant, соответственно.

Пример получения 1

Этот пример получения приведен здесь для описания получения модифицированных молекулярных сит.

(1) 1000 г порошка молекулярных сит на основе NaY смешивают с 0,6 моль/л нитрата аммония при массовом соотношении жидкость-твердое тело 3:1, и подвергают обмену в течение 3 ч при 80°С; способ повторяют 3 раза так, что содержание Na молекулярных ситах Y-типа после обмена составляет 2,0% масс. в пересчете на Na2О;

(2) молекулярные сита Y-типа, полученные на стадии (1), смешивают с дистиллированной водой при массовом соотношении жидкость-твердое тело 5:1, добавляют в смесь 300 мл 1,0 моль/л раствора фторсиликата аммония и затем смесь обрабатывают в течение 2 ч при 80°С;

(3) молекулярные сита, полученные на стадии (2), обрабатывают путем гидротермической обработки в печи для гидротермической обработки при давлении водяного пара 0,1 МПа и 540°С в течение 2 ч так, чтобы получить модифицированные молекулярные сита Y-типа 1, обозначенные как MY-1, в которых молярное соотношение SiO2/Al2О3 составляет 11,0:1.

Пример получения 2

Этот пример получения приведен здесь для описания получения модифицированных молекулярных сит.

(1) 1000 г порошка молекулярных сит на основе NaY смешивают с 0,6 моль/л нитрата аммония при массовом соотношении жидкость-твердое тело 3:1, и подвергают обмену в течение 3 ч при 80°С; способ повторяют 3 раза так, что содержание Na молекулярных ситах Y-типа после обмена составляет 2,0% масс. в пересчете на Na2О;

(2) молекулярные сита, полученные на стадии (1), обрабатывают путем гидротермической обработки в печи для гидротермической обработки при давлении водяного пара 0,2 МПа и 620°С в течение 2 ч так, чтобы получить модифицированные молекулярные сита Y-типа 2, обозначенные как MY-2, в которых молярное соотношение SiO2/Al2O3 составляет 5,4:1.

Пример 1

(1) 55 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 45 г макропористого оксида алюминия, в смесь добавляют 50 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 4 ч при 100°С, а после обжигают в течение 3 ч при 550°С с получением подложки;

(2) подложку, полученную на стадии (1), загружают в герметичный контейнер, заполненный газообразным бутадиеном, где подложка находится в контакте с бутадиеном в течение 20 мин при давлении 0,3 МПа и температуре 25°С; затем подложку нагревают в атмосфере воздуха до температуры 200°С и выдерживают при этой температуре в течение 60 ч для осуществления реакции осаждения углерода с получением карбонизированной подложки, в которой измеренное содержание углерода составляет 7,5% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 1% об., обжиговую печь нагревают при скорости нагрева 25°С/ч до 350°С и обжигают карбонизированную подложку в течение 4 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 2,8% масс.;

(4) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет, соответственно, 32 г/100 мл и 10 г/100 мл;

(5) обезуглероженную подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и сушат пропитанный продукт в течение 4 ч при 120°С;

(6) высушенный образец, полученный на стадии (5), загружают в обжиговую печь, и в обжиговую печь загружают газообразный N2 для вытеснения, при этом объемное соотношение газ/агент регулируют на уровне 2000:1;

(7) когда в процессе вытеснения N2 чистота кислорода достигает 0,08% об., обжиговую печь нагревают при 40°С/ч до 550°С и выдерживают при данной температуре в течение 6 ч с получением катализатора для гидрокрекинга, который обозначают под номером С-1.

Пример 2

(1) 60 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 40 г макропористого оксида алюминия, в смесь добавляют 40 мл разбавленной азотной кислоты с концентрацией 6 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 6 ч при 80°С, а затем обжигают в течение 5 ч при 400°С с получением подложки;

(2) подложку, полученную на стадии (1), погружают в гептилен при 30°С на 4 ч, и после подложку нагревают в воздушной атмосфере до 180°С и выдерживают при данной температуре в течение 150 ч для осуществления реакции осаждения углерода с образованием карбонизированной подложки, в которой измеренное содержание углерода составляет 10,2% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 3% об., обжиговую печь нагревают при 40°С/ч до 360°С и карбонизированную подложку обжигают в течение 10 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 2,5% масс.;

(4) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет, соответственно, 32 г/100 млл и 10 г/100 мл;

(5) обезуглероженную подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 5:1 и сушат пропитанный продукт в течение 3 ч при 150°С;

(6) высушенный образец, полученный на стадии (5), загружают в обжиговую печь и в обжиговую печь загружают газообразный Не для вытеснения, при этом объемное соотношение газ/агент регулируют на уровне 1000:1;

(7) когда в процессе вытеснения N2 чистота кислорода достигает 0,05% об., обжиговую печь нагревают при 25°С/ч до 600°С, и выдерживают при данной температуре в течение 4 ч с получением катализатора для гидрокрекинга, который обозначают под номером С-2.

Пример 3

(1) 45 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 55 г макропористого оксида алюминия, в смесь добавляют 60 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 1 ч при 120°С, а после обжигают в течение 1 ч при 700°С с получением подложки;

(2) подложку, полученную на стадии (1), погружают в гептилен при 40°С на 4 ч, а затем подложку нагревают в воздушной атмосфере до 280°С и выдерживают при данной температуре в течение 80 ч для осуществления реакции осаждения углерода с образованием карбонизированной подложки, в которой измеренное содержание углерода составляет 11,2% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 3% об., обжиговую печь нагревают при 25°С/ч до 330°С и обжигают карбонизированную подложку в течение 15 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 5,0% масс.;

(4) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоO3 и NiO, составляет, соответственно, 40 г/100 мл и 12 г/100 мл;

(5) обезуглероженную подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 4:1 и сушат пропитанный продукт в течение 3 ч при 150°С;

(6) высушенный образец, полученный на стадии (5), загружают в обжиговую печь и в обжиговую печь загружают газообразный СO2 для вытеснения, при этом объемное соотношение газ/агент регулируют на уровне 3000:1;

(7) когда в процессе вытеснения N2 чистота кислорода достигает 0,05% об., обжиговую печь нагревают при 40°С/ч до 650°С, и выдерживают при данной температуре в течение 4 ч с получением катализатора для гидрокрекинга, который обозначают под номером С-3.

Пример 4

(1) 55 г модифицированных молекулярных сит Y-типа (MY-2) смешивают с 45 г макропористого оксида алюминия, в смесь добавляют 50 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 4 ч при 100°С, а после обжигают в течение 3 ч при 550°С с получением подложки;

(2) подложку, полученную на стадии (1), загружают в герметичный контейнер, заполненный газообразным бутадиеном, где подложка находится в контакте с бутадиеном в течение 20 мин при давлении 0,3 МПа и температуре 25°С; затем подложку нагревают атмосфере воздуха до температуры 200°С и выдерживают при этой температуре в течение 60 ч для осуществления реакции осаждения углерода с получением карбонизированной подложки, в которой измеренное содержание углерода составляет 7,5% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 1% об., обжиговую печь нагревают при скорости нагрева 25°С/ч до 350°С и обжигают карбонизированную подложку в течение 4 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 2,8% масс.;

(4) готовят 1000 мл W-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на WO3 и NiO, составляет 32 г/100 мл и 10 г/100 мл, соответственно;

(5) обезуглероженную подложку пропитывают в W-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и сушат пропитанный продукт в течение 4 ч при 120°С;

(6) высушенный образец, полученный на стадии (5), загружают в обжиговую печь, и в обжиговую печь загружают газообразный N2 для вытеснения, при этом объемное соотношение газ/агент регулируют на уровне 2000:1;

(7) когда в процессе вытеснения N2 чистота кислорода достигает 0,08% об., обжиговую печь нагревают при 40°С/ч до 550°С и выдерживают при данной температуре в течение 6 ч с получением катализатора для гидрокрекинга, который обозначают под номером С-4.

Пример 5

(1) 55 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 45 г макропористого оксида алюминия, в смесь добавляют разбавленную азотную кислоту с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 4 ч при 100°С, f после обжигают в течение 3 ч при 550°С с получением подложки;

(2) подложку, полученную на стадии (1), загружают в герметичный контейнер, заполненный газообразным бутадиеном, где подложка находится в контакте с бутадиеном в течение 20 мин при давлении 0,3 МПа и температуре 25°С; затем подложку нагревают атмосфере воздуха до температуры 200°С и выдерживают при этой температуре в течение 60 ч для осуществления реакции осаждения углерода с образованием карбонизированной подложки, в которой измеренное содержание углерода составляет 7,5% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 1% об., обжиговую печь нагревают при скорости нагрева 25°С/ч до 350°С и обжигают карбонизированную подложку в течение 4 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 2,8% масс.;

(4) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет 32 г/100 млл и 10 г/100 мл, соответственно;

(5) обезуглероженную подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и сушат пропитанный продукт в течение 4 ч при 120°С;

(6) высушенный образец, полученный на стадии (5), загружают в обжиговую печь и обжигают в течение 3 ч при 250°С в атмосфере воздуха для активации с получением катализатора для гидрокрекинга, который обозначают под номером С-5.

Пример 6

(1) 60 г модифицированных молекулярных сит Y-типа (MY-2) смешивают с 40 г макропористого оксида алюминия, в смесь добавляют 40 мл разбавленной азотной кислоты с концентрацией 6 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 6 ч при 80°С, а после обжигают в течение 5 ч при 400°С с получением подложки;

(2) подложку, полученную на стадии (1), погружают в гептилен при 30°С на 4 ч, а потом подложку нагревают в воздушной атмосфере до 180°С и выдерживают при данной температуре в течение 150 ч для осуществления реакции осаждения углерода с образованием карбонизированной подложки, в которой измеренное содержание углерода составляет 10,2% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 3% об., обжиговую печь нагревают при 40°С/ч до 360°С и обжигают карбонизированную подложку в течение 10 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 2,5% масс.;

(4) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет 32 г/100 млл и 10 г/100 мл, соответственно;

(5) обезуглероженную подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 5:1 и сушат пропитанный продукт в течение 3 ч при 150°С;

(6) высушенный образец, полученный на стадии (5), загружают в обжиговую печь и обжигают в течение 2 ч при 150°С в атмосфере воздуха для активации с получением катализатора для гидрокрекинга, который обозначают под номером С-6.

Пример 7

(1) 45 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 55 г макропористого оксида алюминия, в смесь добавляют 60 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 1 ч при 120°С, а потом обжигают в течение 1 ч при 700°С с получением подложки;

(2) подложку, полученную на стадии (1), погружают в гептилен при 40°С на 4 ч и затем подложку нагревают в воздушной атмосфере до 280°С и выдерживают при данной температуре в течение 80 ч для осуществления реакции осаждения углерода с образованием карбонизированной подложки, в которой измеренное содержание углерода составляет 11,2% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 3% об., обжиговую печь нагревают при 25°С/ч до 330°С и обжигают карбонизированную подложку в течение 15 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 5,0% масс.;

(4) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоO3 и NiO, составляет 40 г/100 мл и 12 г/100 мл, соответственно;

(5) обезуглероженную подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 4:1 и сушат пропитанный продукт в течение 3 ч при 150°С;

(6) высушенный образец, полученный на стадии (5), загружают в обжиговую печь и обжигают в течение 1 ч при 250°С в атмосфере воздуха для активации с получением катализатора для гидрокрекинга, который обозначают под номером С-7.

Сравнительный пример 1

(1) 55 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 45 г макропористого оксида алюминия, в смесь добавляют 50 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 4 ч при 100°С, а затем обжигают в течение 3 ч при 550°С с получением подложки;

(2) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет 24 г/100 мл и 8 г/100 мл, соответственно;

(3) подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и сушат пропитанный продукт в течение 4 ч при 120°С; затем подложку обжигают в течение 3 ч при 500°С в атмосфере воздуха с получением катализатора для гидрокрекинга, который обозначают под номером В-1.

Сравнительный пример 2

(1) 55 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 45 г макропористого оксида алюминия, в смесь добавляют 50 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 4 ч при 100°С, а после обжигают в течение 3 ч при 550°С с получением подложки;

(2) подложку, полученную на стадии (1), загружают в герметичный контейнер, заполненный газообразным бутадиеном, где подложка находится в контакте с бутадиеном в течение 20 мин при давлении 0,3 МПа и температуре 25°С; затем подложку нагревают атмосфере воздуха до температуры 200°С и выдерживают при этой температуре в течение 60 ч для осуществления реакции осаждения углерода с образованием карбонизированной подложки, в которой измеренное содержание углерода составляет 7,5% масс.;

(3) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет 42 г/100 мл и 12 г/100 мл, соответственно;

(4) карбонизированную подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и сушат пропитанный продукт в течение 4 ч при 120°С; затем подложку обрабатывают в атмосфере азота в течение 4 ч при 550°С с образованием катализатора для гидрокрекинга, который обозначают под номером В-2.

Сравнительный пример 3

(1) 55 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 45 г макропористого оксида алюминия, в смесь добавляют 50 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 4 ч при 100°С и затем обжигают в течение 3 ч при 550°С с получением подложки;

(2) подложку, полученную на стадии (1), загружают в герметичный контейнер, заполненный газообразным бутадиеном, где подложка находится в контакте с бутадиеном в течение 20 мин при давлении 0,3 МПа и температуре 25°С; затем подложку нагревают атмосфере воздуха до температуры 200°С и выдерживают при этой температуре в течение 60 ч для осуществления реакции осаждения углерода с образованием карбонизированной подложки, в которой измеренное содержание углерода составляет 7,5% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 3% об., обжиговую печь нагревают при 25°С/ч до 500°С и обжигают карбонизированную подложку в течение 4 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 0,3% масс.;

(4) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет 28 г/100 мл и 9 г/100 мл, соответственно;

(5) обезуглероженную подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и сушат пропитанный продукт в течение 4 ч при 120°С;

(6) высушенный образец, полученный на стадии (5), загружают в обжиговую печь, и в обжиговую печь загружают газообразный N2 для вытеснения, при этом объемное соотношение газ/агент регулируют на уровне 2000:1;

(7) когда в процессе вытеснения N2 чистота кислорода достигает 0,08% об., обжиговую печь нагревают при 40°С/ч до 550°С и выдерживают при данной температуре в течение 6 ч с получением катализатора для гидрокрекинга, который обозначают под номером В-3.

Сравнительный пример 4

(1) 55 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 45 г макропористого оксида алюминия, в смесь добавляют 50 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 4 ч при 100°С и затем обжигают в течение 3 ч при 550°С с получением подложки;

(2) готовят 1000 мл Mo-Ni жидкости 1 для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет 16 г/100 мл и 6 г/100 мл, соответственно; затем подложку, полученную на стадии (1), пропитывают в Mo-Ni жидкости 1 для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и затем сушат в течение 4 ч при 120°С с получением промежуточного продукта;

(3) промежуточный продукт, полученный на стадии (2), загружают в герметичный контейнер, заполненный газообразным бутадиеном, где подложка находится в контакте с бутадиеном в течение 20 мин при давлении 0,3 МПа и температуре 25°С; затем подложку нагревают атмосфере воздуха до температуры 200°С и выдерживают при этой температуре в течение 60 ч для осуществления реакции осаждения углерода с получением карбонизированной подложки, в которой измеренное содержание углерода составляет 7,5% масс.;

(4) карбонизированную подложку, полученную на стадии (3), загружают непосредственно в муфельную печь, предварительно нагретую до 550°С, и обжигают в течение короткого промежутка времени (30 мин) в атмосфере воздуха (с высоким содержанием кислорода) для выжига углеродных отложений на поверхностном слое карбонизированной подложки и получения обезуглероженной подложки;

(5) готовят 1000 мл Mo-Ni жидкости 2 для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоO3 и NiO, составляет 25 г/100 мл и 8 г/100 мл, соответственно;

(6) обезуглероженную подложку пропитывают в Mo-Ni жидкости 2 для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и сушат пропитанный продукт в течение 4 ч при 120°С с получением высушенного образца;

(7) высушенный образец, полученный на стадии (6), загружают в обжиговую печь, и в обжиговую печь загружают газообразный N2 для вытеснения, при этом объемное соотношение газ/агент регулируют на уровне 2000:1;

(8) когда в процессе вытеснения N2 чистота кислорода достигает 0,08% об., обжиговую печь нагревают при 40°С/ч до 550°С и выдерживают при данной температуре в течение 6 ч с получением катализатора для гидрокрекинга, который обозначают под номером В-4.

Сравнительный пример 5

(1) 55 г модифицированных молекулярных сит Y-типа (MY-1) смешивают с 45 г макропористого оксида алюминия, в смесь добавляют 50 мл разбавленной азотной кислоты с концентрацией 4 г/100 мл и затем смесь смешивают и спрессовывают в смесителе до состояния, которое подходит для экструзии; далее смесь экструдируют в экструдере в полосы и сушат полосы в течение 4 ч при 100°С и затем обжигают в течение 3 ч при 550°С с образованием подложки;

(2) подложку, полученную на стадии (1), загружают в герметичный контейнер, заполненный газообразным бутадиеном, где подложка находится в контакте с бутадиеном в течение 20 мин при давлении 0,3 МПа и температуре 25°С; затем подложку нагревают атмосфере воздуха до температуры 200°С и выдерживают при этой температуре в течение 60 ч для осуществления реакции осаждения углерода с образованием карбонизированной подложки, в которой измеренное содержание углерода составляет 7,5% масс.;

(3) карбонизированную подложку, полученную на стадии (2), загружают в обжиговую печь, в обжиговую печь загружают газовую смесь из кислорода/азота с содержание кислорода 1% об., обжиговую печь нагревают при 25°С/ч до 350°С и обжигают карбонизированную подложку в течение 4 ч при данной температуре с образованием обезуглероженной подложки, в которой измеренное содержание углерода составляет 2,8% масс.;

(4) готовят 1000 мл Mo-Ni жидкости для пропитывания, в которой содержание компонентов - активных металлов, вычисленное в пересчете на МоО3 и NiO, составляет 32 г/100 мл и 10 г/100 мл, соответственно;

(5) подложку пропитывают в Mo-Ni жидкости для пропитывания при массовом соотношении жидкость-твердое тело 3:1 и сушат пропитанный продукт в течение 4 ч при 120°С; затем подложку обжигают в течение 3 ч при 500°С в атмосфере воздуха с получением катализатора для гидрокрекинга, который обозначают под номером В-5.

Примеры испытаний 1-12

Для оценки рабочих характеристик катализаторов для гидрокрекинга, полученных в примерах и сравнительных примерах, в реакции гидрокрекинга, проводили оценочные испытания катализаторов от С-1 до С-7 и от В-1 до В-5 на небольшой испытательной установке.

В испытательной установке для проведения оценки использовали одностадийный и однопроходный способ с двумя последовательно соединенными реакторами, при этом в первый реактор загружают катализатор FF-36 для предварительной обработки путем гидрокрекинга, который широко используют в данной области техники (производства SINOPEC Fushun Research Institute of Petroleum and Petrochemicals) для предварительной обработки сырьевых материалов путем гидрокрекинга; во второй реактор загружают катализатор.

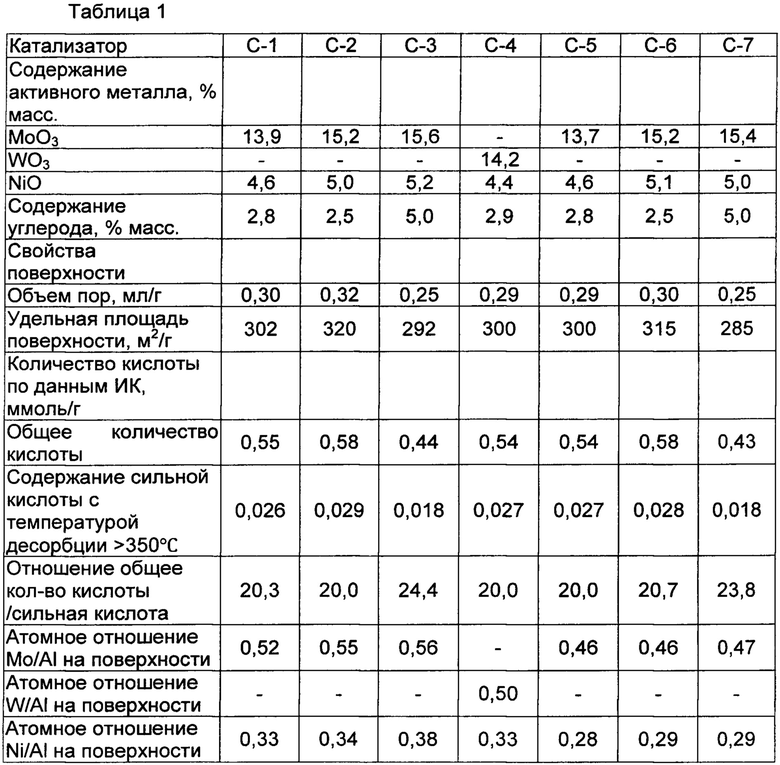

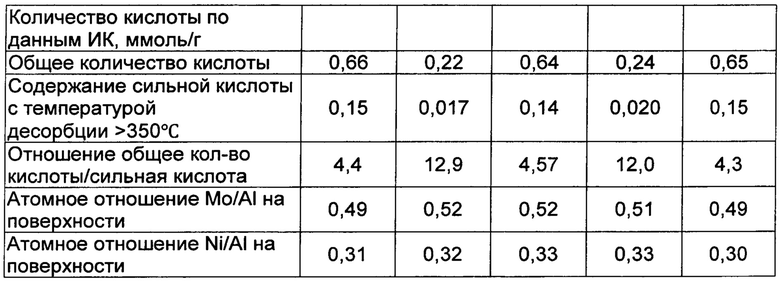

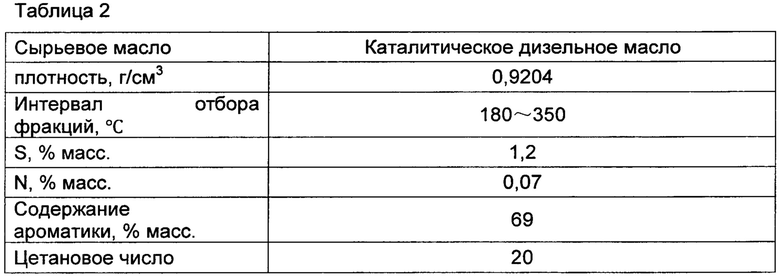

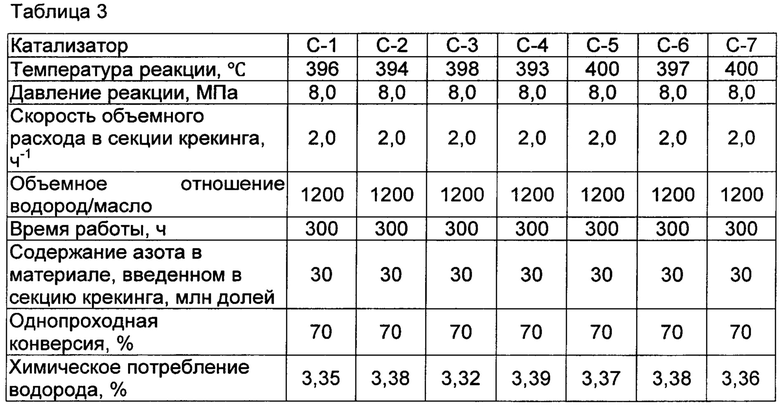

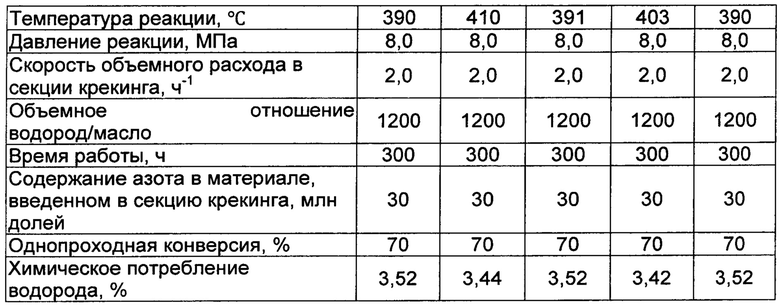

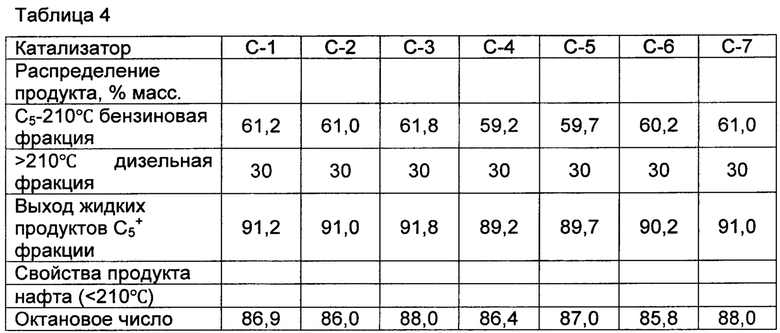

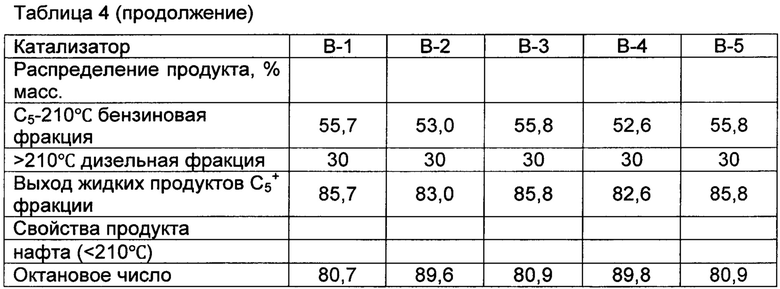

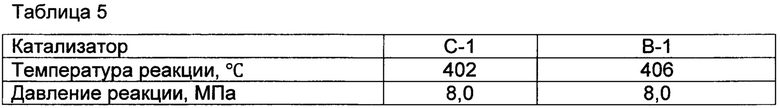

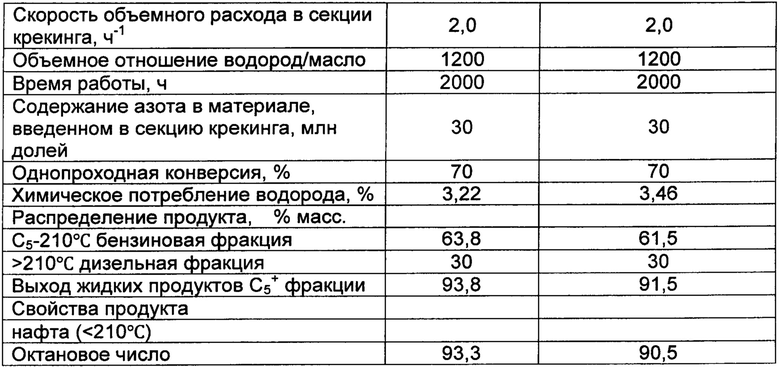

В испытаниях 1-8 во второй реактор загружают катализаторы С-1, С-2, С-3, С-4, С-5, С-6, С-7, В-1, В-2, В-3, В-4 и В-5, соответственно. Свойства катализаторов приведены в Таблице 1. Сырьевое масло представляет собой каталитическое дизельное масло, основные физические параметры которого приведены в Таблице 2. В Таблице 3 приведены условия гидрокрекинга. В Таблице 4 приведены результаты гидрокрекинга после 300 ч работы в условиях, показанных в Таблице 3. В Таблице 5 приведены результаты долговременной работы катализаторов для гидрокрекинга С-1 и В-1.

Как показывают результаты оценочных испытаний, из приведенных выше примеров, сравнительных примеров и Таблиц 1-5 можно видеть, что катализаторы, полученные в примерах, обладают лучшим распределением кислотности, а именно, более высоким отношением общее количество кислоты/сильная кислота, и могут обеспечивать более высокий выход бензина и общий выход жидких продуктов, чем катализаторы, полученные в сравнительных примерах.

В сравнительном примере 4 катализатор гидрокрекинга получают с помощью способа уровня техники, в котором в процессе обезуглероживания на стадии (4) проводят обжиг в течение короткого времени при высокой температуре в атмосфере с высоким содержанием кислорода; этот способ может только выжечь углеродные отложения на поверхностном слое карбонизированной подложки, но не может осуществить подходящее обезуглероживание и регулировку распределения кислотности в подложке до рационального распределения кислотности по сравнению со способом по настоящему изобретению. В полученном катализаторе для гидрокрекинга, соотношение общее количество кислоты/сильная кислота составляет только 12,0, много ниже, чем в катализаторах для гидрокрекинга, полученных в примерах. Следовательно, и выход бензина, и общий выход жидких продуктов являются следствием того, что, как показано на примере результатов оценочных испытаний, достигают катализаторы для гидрокрекинга, полученные в примерах.

В сравнительном примере 5 обжиг на стадии (5) представляет собой обжиг при высокой температуре в кислородсодержащей атмосфере; в результате, теряется экранирующий эффект углерода для центров сильной кислоты на катализаторе. Следовательно, рабочие характеристики катализатора в реакции ближе к катализатору без углеродных отложений в сравнительном примере 1.

В области техники, когда свежий катализатор вводят в реакцию гидрокрекинга каталитического дизельного масла, качество бензинового продукта, генерированного путем крекинга, является низким и низким является выход жидких продуктов установки на первоначальной стадии получения. При увеличении времени работы установки качество бензинового продукта постепенно улучшается. В Таблице 4 приведены результаты оценки катализатора, полученного в примере, и катализатора, полученного в сравнительном примере, после 300 ч работы при условиях, приведенных в Таблице 3, в которой катализатор В-1 (катализатор гидрокрекинга, полученный в сравнительном примере 1) не содержит углерода, если сравнивать с катализатором С-1 (катализатор гидрокрекинга, полученный в пример 1), и нет стадии регулировки распределения кислотности в процессе его получения. Как показывают результаты реакции, хотя реакционная способность катализатора С-1 несколько ниже, чем реакционная способность катализатора В-1, октановое число бензинового продукта составляет 85 или выше, и выход жидких продуктов С5+ фракции составляет 89% или выше, что очевидно выше, чем выход, достигаемый с катализатором В-1 (октановое число 80,7 и выход жидких продуктов С5+ фракции 85,7%).

В Таблице 5 приведены результаты оценки катализаторов С-1 и В-1 после 2000 ч работы. Можно видеть, что скорость дезактивации катализатора С-1 очевидно уменьшается в сравнении со скоростью дезактивации катализатора В-1. После 2000 ч работы активность катализатора С-1 явно выше, чем активность катализатора В-1, и выше октановое число бензинового продукта и выход жидких продуктов С5+ фракции. Эти результаты показывают, что катализатор, предложенный в настоящем изобретении, демонстрирует более хорошую стабильность при работе. В сравнении с катализатором В-1, катализатор гидрокрекинга, предложенный в настоящем изобретении, обладает очевидными преимуществами с точки зрения реакционной способности и общего выхода жидкого С5+ продукта при использовании в способе гидрокрекинга каталитического дизельного масла для получения бензина.