Изобретение относится к способу изготовления резьбы по меньшей мере на одном конце по меньшей мере одной металлической трубы посредством обработки резанием металлической трубы по меньшей мере на одном обрабатывающем станке с ЧПУ, включающему оптическое измерение резьбы во время процесса нарезания резьбы и/или после процесса нарезания резьбы.

Изобретение также относится к резьбонарезной установке для изготовления резьб на концах металлических труб, в частности для осуществления указанного способа.

К герметичности резьбы труб, применяемых для транспортировки текучих средств, находящихся под давлением, например, таких как природный газ или нефть, и герметично непроницаемо для газов и жидкостей привинчиваемых друг к другу, должны предъявляться высокие требования. В таких трубах нефтяного сортамента (Oil Country Tubular Goods, OCTG), как обсадные трубы и насосно-компрессорные трубы для нефтяных или газовых разведочных скважин, или промысловых нефте- и газопроводов, как правило, применяются конические резьбы с поднутренными сторонами профиля резьбы. К резьбе, как правило, с торцевой стороны трубы примыкает уплотняющая кромка. Как резьба, так и уплотняющая кромка должны удовлетворять самым высоким требованиям по точности. В уровне техники в принципе известно, что для контроля качества труб осуществляют оптическое измерение резьбы.

Способ и устройство для оптического измерения профиля наружной резьбы труб известны, например, из WO 2019/09371 A1. Описанное в указанном документе устройство содержит опору для подлежащей измерению трубы и оптический измерительный узел по меньшей мере с одним измерительным устройством, содержащим источник света и камеру для получения теневого изображения профиля наружной резьбы, расположенную на траектории лучей источника света, причем оптический измерительный узел неподвижно расположен на несущем элементе, закрепленном с возможностью поворота вокруг трех пространственных осей, причем оптический измерительный узел также содержит по меньшей мере два измерительных устройства, траектории лучей которых пересекают друг друга. Способ включает расположение подлежащих измерению труб на опоре, так что пространственная ось проходит поперечно плоскости измерений измерительного узла, а наружная резьба расположена на траектории лучей между источникам света и соответствующими камерами, ориентацию измерительного узла таким образом, что плоскость измерений образует с пространственной осью прямой угол, регистрацию теневых изображений наружной резьбы посредством камеры по меньшей мере одного измерительного устройства, а также оценку теневых изображений.

Другое устройство для измерения резьбы известно, например, из EP 3 465 079 B1. Указанное устройство содержит держатель для удерживания с возможностью отсоединения трубы, причем на конце трубы образована резьба, первый оптический измерительный участок с первым оптическим датчиком, причем первый оптический измерительный участок расположен на манипуляторе устройства, выполненном с возможностью перемещения первого оптического измерительного участка относительно трубы, и при этом первый оптический измерительный участок выполнен с возможностью регулировки относительно оси резьбы посредством поворота вокруг первой установочной оси, причем на манипуляторе расположен второй оптический измерительный участок устройства со вторым оптическим датчиком, причем в совокупности оптические измерительные участки образуют измерительный канал для одновременного измерения противоположных сторон резьбы. Устройство отличается в частности тем, что посредством манипулятора измерительный канал может быть повернут относительно оси резьбы вокруг по меньшей мере одной второй установочной оси, так что измерительный канал может быть свободно ориентирован в интервале телесных углов.

Данные измерений, полученные посредством известных устройств и способов, как правило, регистрируются выборочно, чтобы в результате этого получить сведения в отношении износа инструментов для нарезания резьбы. Результаты измерений также используются для записи данных обеспечения качества.

В основе изобретения лежит задача предложить способ и устройство для изготовления резьб на металлических трубах, усовершенствованные в отношении установления обратной связи данных измерений на основе контроля качества.

Эта задача решается благодаря способу с признаками пункта 1 формулы изобретения и резьбонарезной установке с признаками пункта 12 формулы изобретения. Предпочтительные варианты осуществления изобретения вытекают из зависимых пунктов.

Один аспект изобретения относится к способу изготовления резьбы по меньшей мере на одном конце по меньшей мере одной металлической трубы посредством обработки резанием металлической трубы по меньшей мере на одном обрабатывающем станке с ЧПУ (Computerized Numerical Control, CNC), включающему оптическое измерение резьбы во время процесса нарезания резьбы и/или после процесса нарезания резьбы, а также электронную регистрацию и оценку данных измерений профиля резьбы и/или уплотняющей кромки резьбы и вывод команд управления для средств управления обрабатывающего станка на основе данных измерений с применением по меньшей мере одного регулирующего устройства, соединенного с обрабатывающим станком.

В способе согласно изобретению целесообразным образом используют предпочтительно замкнутый контур регулирования между обработкой металлической трубы и измерением резьбы, причем выгодным образом производят непосредственную оценку и вывод команд управления для обрабатывающего станка, на котором нарезают или нарезали резьбу.

Регулирующее устройство для оценки и вывода команд управления, например, предусмотренное в средствах управления станком, может содержать по меньшей мере один самообучающийся алгоритм для вывода команд управления.

Целесообразным образом в качестве резьбы нарезают коническую наружную резьбу, которая должна образовывать с комплементарной внутренней резьбой другой металлической трубы герметичное соединение и/или соединение, непроницаемое для жидкости.

Оптическое измерение резьбы может быть выполнено с помощью по меньшей мере одной направляемой на манипуляторе измерительной головки по меньшей мере с одним оптическим измерительным участком.

Манипулятор может быть выполнен, например, в виде промышленного робота с шарнирной рукой, имеющей множество степеней свободы. На свободном конце манипулятора может быть расположена измерительная головка таким образом, что она может быть свободно ориентирована в пространстве по меньшей мере по трем пространственным осям. Измерительная головка может быть расположена на держателе и направлена на держателе с возможностью регулировки относительно него во множестве степеней свободы. Например, измерительная головка может быть выполнена с возможностью регулировки путем линейного перемещения относительно держателя и/или с возможностью наклона вокруг по меньшей мере одной пространственной оси.

В контексте настоящего изобретения оптический измерительный участок может представлять собой оптическое регистрирующее устройство с оптическим датчиком, посредством которого может быть осуществлено оптическое измерение объекта. Оптический измерительный участок может содержать по меньшей мере один источник света и камеру и/или профилометрический датчик, работающий по принципу светового сечения. Оптический измерительный участок может содержать, например, телецентрическую оптику, посредством которой на оптическом датчике могут быть отображены параллельные траектории лучей со стороны объекта. В предпочтительном варианте осуществления способа применяют по меньшей мере одну измерительную головку, выполненную с возможностью измерения конических резьб с поднутренными сторонами профиля резьбы. Такая измерительная головка, например, может содержать первый оптический измерительный участок и второй оптический измерительный участок, в совокупности образующие измерительный канал для одновременного измерения противоположных сторон резьбы. Такая измерительная головка описана, например, в EP 3 465 079 B 1.

Еще в одном предпочтительном варианте осуществления способа согласно изобретению предусмотрено, что оптическое измерение резьбы осуществляют после процесса нарезания резьбы, предпочтительно на производственной линии, выполненной с возможностью последовательной обработки множества металлических труб, предпочтительно спустя множество циклов после процесса нарезания резьбы. Измерение может быть произведено, например, на предназначенной для этого измерительной станции, расположенной в производственной линии после обрабатывающего станка. Например, начало измерения на производственной линии может быть предусмотрено на второй или третьей металлической трубе за обрабатывающим станком, так что возможные коррекции на обрабатывающем станке, вызываемые посредством соответствующих команд управления, сопровождаются изготовлением сравнительно небольшого количества бракованных труб.

Измерительная станция может быть выполнена с возможностью фиксации в ней в определенном положении подлежащей измерению трубы. Это может быть осуществлено, например, благодаря соответствующим упорам или посадочным углублениям в опоре.

В качестве альтернативы предлагаемый изобретением способ также может предусматривать выполнение оптического измерения резьбы непосредственно при осуществлении процесса нарезания резьбы (на месте), причем это связано с тем недостатком, что при обнаружении дефектов качества резьбы цикличный процесс изготовления должен быть прерван.

В целесообразном и предпочтительном варианте осуществления способа согласно изобретению предусмотрено, что команды управления выбирают из группы команд управления, содержащих коррекцию положения по меньшей мере одного инструмента относительно подлежащей обработке металлической трубы в случае неправильных установочных параметров или для компенсации износа, обусловленную износом замену по меньшей мере одного инструмента, выбор по меньшей мере одного инструмента вследствие заданных геометрических требований к профилю резьбы, регулировку частоты вращения и/или вращающего момента зажимного патрона обрабатывающего станка и изменение времени цикла обрабатывающего станка.

Команды управления могут быть, в частности, следующими:

- коррекция инструментов на основании геометрического расположения режущих пластин инструмента, например, если после замены инструмента обнаруживают ступеньку,

- коррекция инструментов на основании износа, например, если режущие пластины инструментов начинают пачкать,

- коррекция инструментов на основании других внешних влияний, например, при изменении окружающей температуры;

- коррекция инструментов вследствие изменения толщины стенки подлежащей обработке трубы или вследствие применения другого материала или, соответственно, другого состава материала.

Команды управления могут быть сгенерированы или, соответственно, выведены, в частности, на основе следующей информации, выведенной на основе данных измерений:

- обнаружение износа инструментов и выведенный на этой основе запрос на замену инструмента;

- обнаружение износа инструментов для оптимизации срока службы, например, для согласования скорости резания, геометрии режущей кромки и подачи инструмента;

- обнаружение износа инструмента для выработки прогнозов срока службы.

Благодаря соответствующей оценке данных измерений может быть повышена производительность процесса обработки или, соответственно, процесса нарезания резьбы посредством оптимизации времени цикла и улучшения потока материала. Способ согласно изобретению делает возможным заблаговременное обнаружение проблем. Собранные данные могут быть использованы также для оценки и документирования качества, а также для последующих процессов, и могут быть скоррелированы с данными обрабатывающего станка, например, посредством соответствующих алгоритмов управления или искусственного интеллекта. Последующими процессами и корреляциями могут быть:

- обнаружение загрязнения металлической трубы и дифференциация от дефектов обработки;

- корреляция данных измерений с ранее собранными данными, например, для обнаружения причин напряжений в металлической трубе, приводящих к некруглости металлической трубы после процесса нарезания резьбы - на основе этого, например, может быть выведено усовершенствование стратегии закалки;

- повышение качества посредством сравнения результатов измерений с вращающим моментом, возникающим на зажиме инструмента,

- повышение качества посредством сравнения результатов измерений или, соответственно, данных измерений с усилиями правки, возникающими на правильной машине.

Процесс нарезания резьбы предпочтительно осуществляют на металлической трубе, зажатой во вращающемся зажимном патроне обрабатывающего станка, при помощи по меньшей мере одного инструмента, расположенного неподвижно относительно металлической трубы.

Способ предпочтительно включает по меньшей мере один этап способа, во время которого предусмотрена калибровка измерительной головки посредством по меньшей мере одной эталонной детали, расположенной на измерительной станции. Эталонная деталь может быть предусмотрена, например, в виде калибра для диаметра металлической трубы.

Также может быть предусмотрена конфигурация нарезаемой резьбы посредством программного обеспечения и сравнение данных программного обеспечения в качестве заданных данных с данными измерений. Для этого, например, дополнительно может быть предусмотрено применение данных системы автоматического проектирования для вывода команд управления.

В целесообразном варианте осуществления способа согласно изобретению предусмотрено, что данные измерений сохраняют в базе данных по качеству с однозначным обозначением и сопоставлением соответствующей металлической трубы, так что данные по качеству соответствующим образом обозначенной металлической трубы могут быть запрошены в любое время.

Предпочтительный вариант осуществления способа отличается следующими этапами способа: фиксация на измерительной станции подлежащей измерению металлической трубы в определенном положении измерения, позиционирование измерительной головки относительно металлической трубы с помощью системы для распознавания положения измерительной головки, ориентация по меньшей мере одного измерительного участка относительно оси трубы и сканирование профиля резьбы и/или уплотняющей кромки металлической трубы. Сканирование профиля резьбы может производиться, например, посредством прямолинейного и/или вращательного движения измерительной головки.

Согласно еще одному аспекту изобретения предлагается резьбонарезная установка для изготовления резьб на концах металлических труб, в частности предназначенная и подходящая для осуществления описанного выше способа. Резьбонарезная установка согласно изобретению содержит по меньшей мере один обрабатывающий станок с ЧПУ для обработки резанием металлической трубы, снабжаемой резьбой, управляющее устройство для передачи команд управления в обрабатывающий станок, а также по меньшей мере одно устройство для оптического измерения нарезанной резьбы, средства для электронной регистрации и хранения данных измерений резьбы, а также по меньшей мере одно регулирующее устройство для вывода команд управления на основе данных измерений резьбы, причем устройство для оптической регистрации и хранения данных измерений соединено с управляющим устройством обрабатывающего станка.

Обрабатывающий станок может быть выполнен в виде токарного станка, токарно-фрезерного центра, резьбонарезного станка или станка для нарезания резьбы на трубных муфтах.

Целесообразным образом станок для обработки материала содержит по меньшей мере один выполненный с возможностью вращения зажимной патрон для зажима металлической трубы, а также по меньшей мере один держатель инструмента по меньшей мере c одним инструментом, выполненный с возможностью фиксации и позиционирования относительно зажимного патрона. Например, обрабатывающий станок может содержать по меньшей мере один, предпочтительно множество держателей инструмента, выполненных в виде револьверных головок, с множеством различных инструментов.

Резьбонарезная установка согласно изобретению может содержать по меньшей мере одну станцию обработки и по меньшей мере одну измерительную станцию, расположенные в производственной линии друг за другом, причем станция обработки содержит обрабатывающий станок, а измерительная станция - по меньшей мере одно устройство для оптического измерения нарезанной резьбы.

Резьбонарезная установка в качестве устройства для оптического измерения может содержать по меньшей мере одну измерительную головку по меньшей мере c одним оптическим измерительным участком, расположенную на манипуляторе и выполненную с возможностью перемещения измерительной головки относительно металлической трубы с целью измерения профиля резьбы и/или уплотняющей кромки резьбы.

Измерительная головка может содержать средства для очистки измеряемой резьбы, например, в виде по меньшей мере одной щетки, системы щеток или по меньшей мере одного пневматического или гидравлического очистного устройства. Таким образом, при необходимости перед измерением обеспечивается удаление возможных загрязнений резьбы, например, еще прилипающей к резьбе стружки.

Пневматическое очистное устройство, например, может содержать по меньшей мере одно кольцо сжатого воздуха, окружающее резьбу на этапе очистки. Может быть предусмотрено множество расположенных на расстоянии друг от друга колец сжатого воздуха или альтернативно дуг сжатого воздуха, имеющих различные диаметры, чтобы либо обеспечить возможность очистки конической резьбы, либо обеспечить возможность согласования с различными диаметрами резьбы.

Очистное устройство может быть выполнено с возможностью вращения очищаемой резьбы относительно очистного устройства или вращения очистного устройства вокруг очищаемой резьбы, и/или линейного перемещения очистного устройства относительно очищаемой резьбы.

Например, очистное устройство может содержать полукруглые дуги с направленными внутрь соплами сжатого воздуха, множество из которых, например, расположено друг за другом и/или на одинаковой высоте относительно продольной оси резьбы или металлической трубы, и между которыми резьба перемещается вдоль продольной оси и при необходимости одновременно вращается.

Изобретение объясняется ниже на основе примера его осуществления и со ссылками на прилагаемые чертежи.

На чертежах показано следующее:

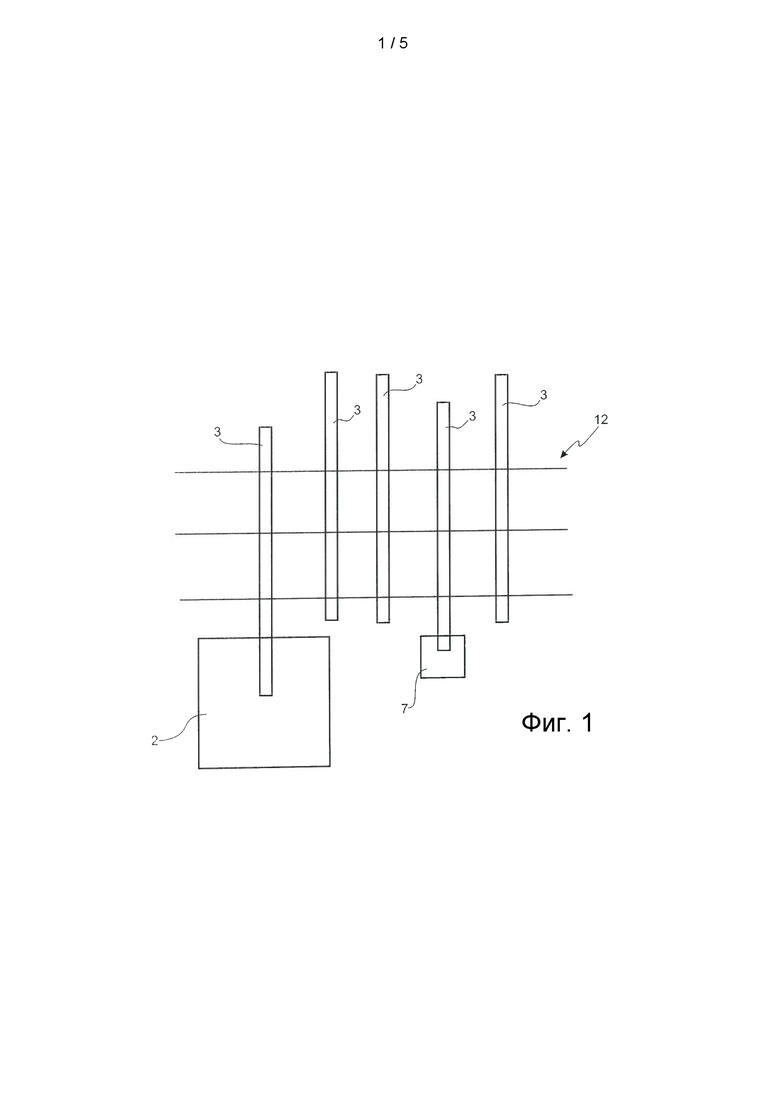

фиг. 1 - схематичный вид компоновки резьбонарезной установки согласно изобретению;

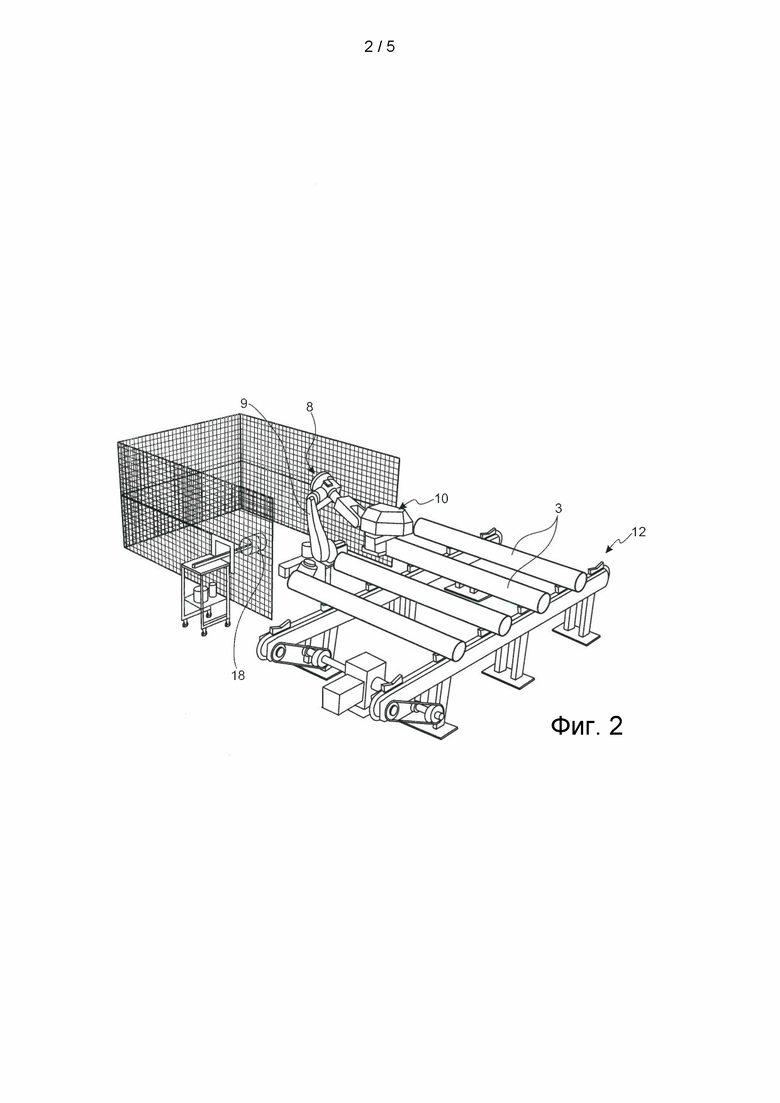

фиг. 2 - схематичное изображение в перспективе измерительной станции резьбонарезной установки согласно изобретению;

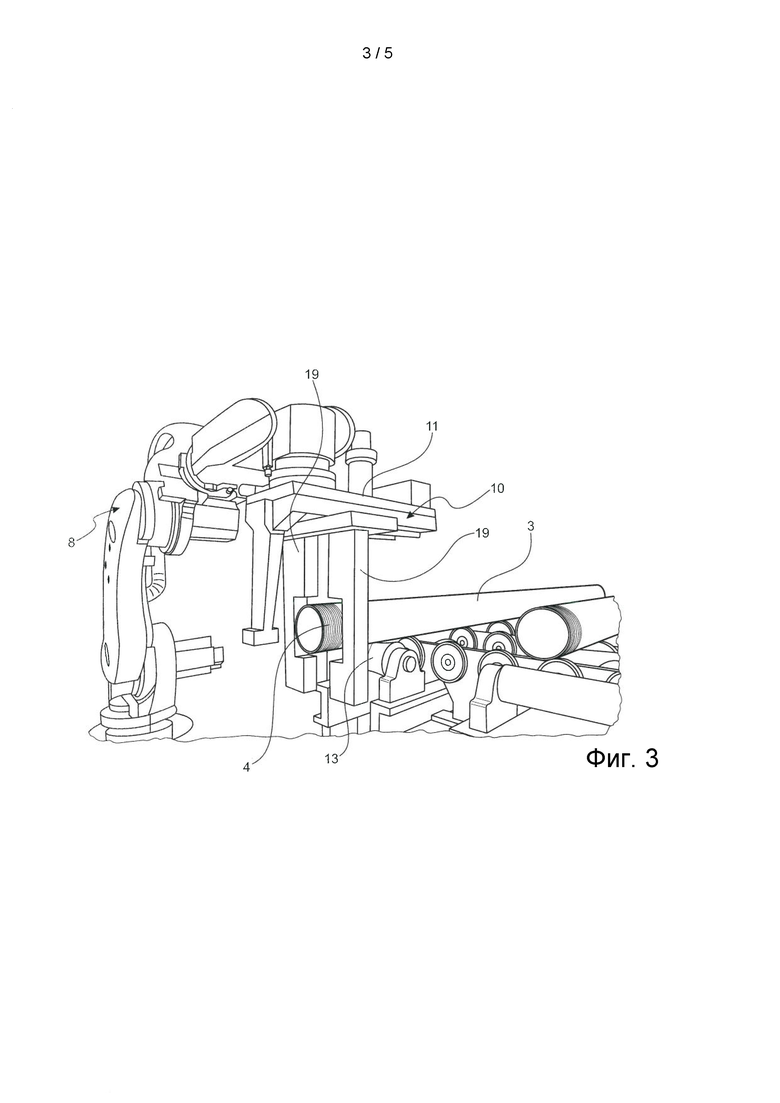

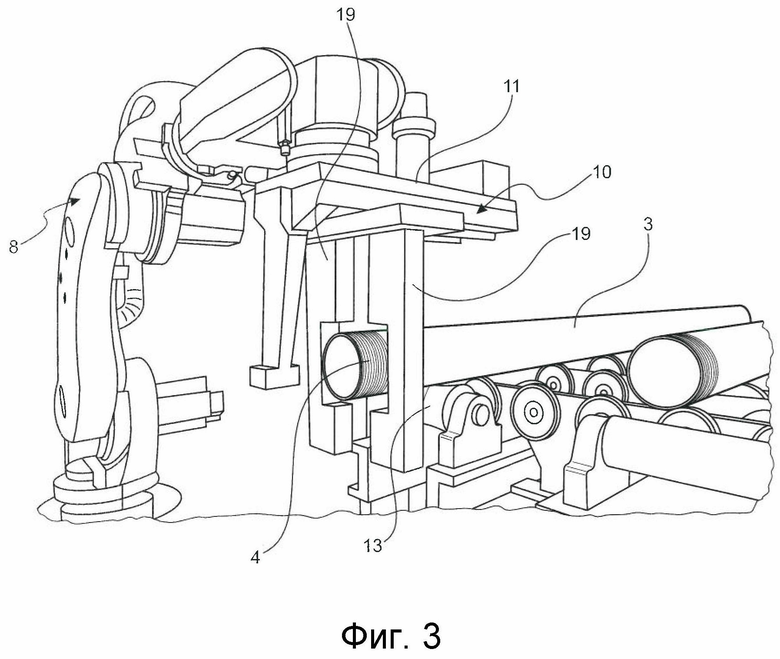

фиг. 3 - изображение в перспективе измерительной головки согласно изобретению при измерении резьбы;

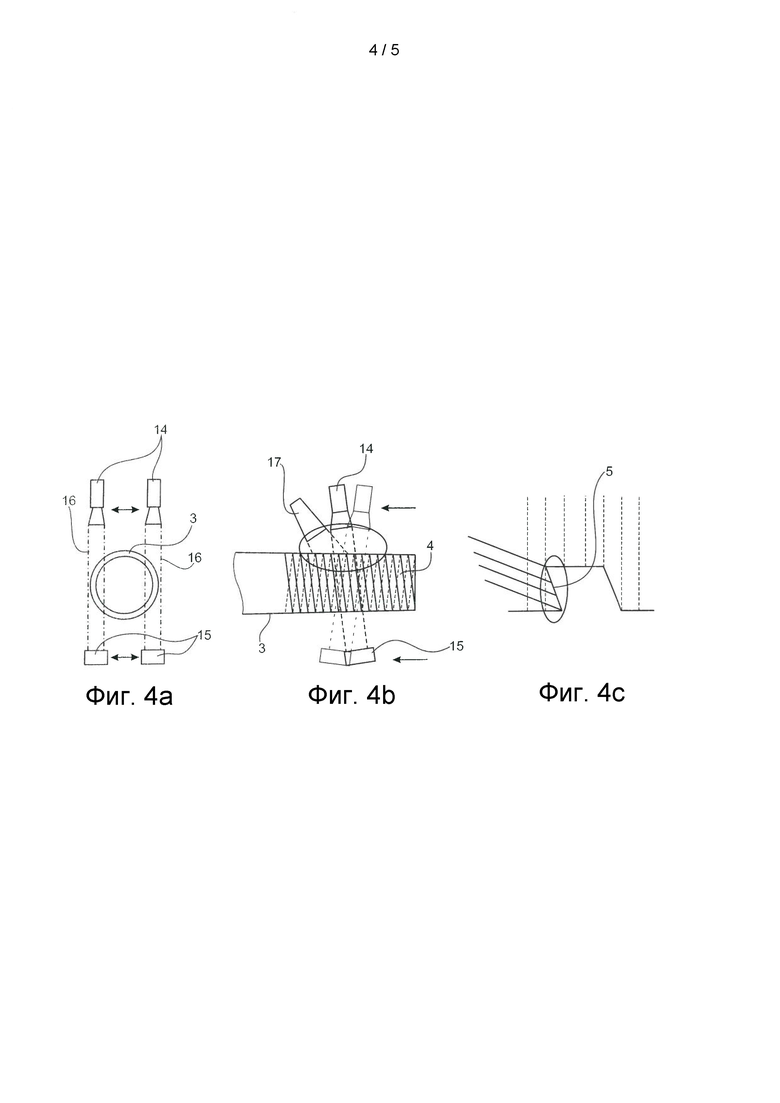

фиг. 4a - изображение оптического принципа измерения согласно изобретению при наблюдении в направлении продольной оси металлической трубы;

фиг. 4b - вид сбоку оптического принципа измерения с дополнительным профилометрическим датчиком, работающим по принципу светового сечения, для измерения поднутренных сторон профиля резьбы;

фиг. 4c - схематичное изображение принципа измерения при измерении поднутренных сторон профиля резьбы и

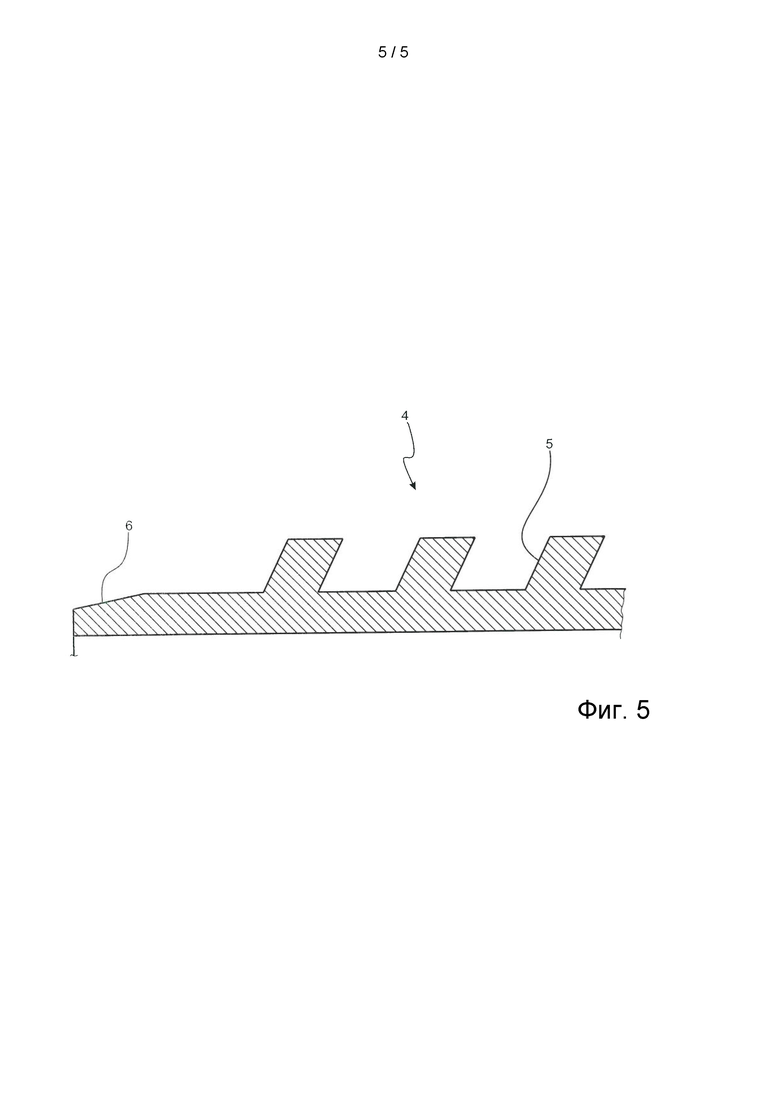

фиг. 5 - изображение профиля наружной резьбы металлической трубы.

На фиг. 1 показана компоновка резьбонарезной установки 1 согласно изобретению. Резьбонарезная установка 1 содержит обрабатывающий станок 2 для обработки резанием конца металлической трубы 3, которая может быть выполнена, например, в виде обсадной трубы или насосно-компрессорной трубы для газовых или нефтяных эксплуатационных скважин. Такие металлические трубы 3 привинчиваются друг к другу для герметичных, а также непроницаемых для газов и жидкостей соединений, причем создается соединение между ниппельным концом с наружной резьбой 4 и муфтовым концом с внутренней резьбой. Способ согласно изобретению предпочтительно относится к изготовлению наружной резьбы 4 таких металлических труб. Металлическую трубу 3 на обрабатывающем станке 2 снабжают конической наружной резьбой 4, при необходимости содержащей поднутренные стороны 5 профиля резьбы и расположенную на торцевой стороне уплотняющую кромку 6. На фиг. 5 показан профиль конической наружной резьбы 4 с поднутренными сторонами 5 профиля резьбы и расположенной на торцевой стороне уплотняющей кромкой 6.

Подлежащую обработке металлическую трубу 3 вначале зажимают в зажимном патроне обрабатывающего станка 2, выполненном с возможностью вращения. Для изготовления резьбы обрабатывающий станок 2 содержит предпочтительно две инструментальные револьверные головки, оснащенные инструментами, каждую из которых располагают относительно металлической трубы, вращаемой с помощью зажимного патрона или, соответственно вращающейся со скоростью обработки, причем каждый из инструментов направляют со снятием стружки в зацеплении с концом металлической трубы. Показанный профиль резьбы представляет собой заданный профиль, сохраненный в средствах управления обрабатывающего станка 2. Способ согласно изобретению включает, прежде всего, обработку резанием металлических труб 3 на производственной линии, а также предусмотренное в производственной линии оптическое измерение наружной резьбы 4 металлических труб 3. Как видно из конфигурации установки, показанной на фиг. 1, в производственной линии ниже по потоку относительно обрабатывающего станка, выполненного в виде обрабатывающего станка 2 с ЧПУ, расположена измерительная станция 7.

Измерительная станция 7 схематично показана на фиг. 2. Она содержит робот 8 с роботизированной рукой 9, выполненной с возможностью вращения и поворота и имеющей предпочтительно пять степеней свободы, на свободном конце которой расположена измерительная головка 10. Измерительная головка 10 содержит опору 11 с предусмотренными на ней оптическими средствами измерения для оптического измерения наружной резьбы 4. Металлические трубы 3 после процесса нарезания резьбы посредством рольганга 12 подают на измерительную станцию 7 и фиксируют в определенном положении измерения. Как схематично показано на фиг. 3, положение измерения может быть определено посредством суженного по центру позиционирующего ролика (вогнутого ролика) 13, сужение которого определяет положение металлической трубы 3. В качестве альтернативы для фиксации положения подлежащей измерению металлической трубы 3 может быть предусмотрен боковой упор. Когда металлическая труба 3 находится в положении измерения, опору 11 измерительной головки 10, при необходимости после калибровки диаметра металлической трубы 3, перемещают в положение измерения, в котором измерительную головку 10 ориентируют относительно металлической трубы 3.

Калибровку диаметра измерительной головки 10 производят для позиционирования измерительных средств измерительной головки 10 относительно опоры 11 таким образом, что металлическую трубу 3 помещают между измерительными средствами, а измерительная головка 10 при предварительной ориентации не сталкивается с металлической трубой 3. Для этого на измерительной станции 7 в качестве эталонной детали расположен калибр 18, при помощи которого перед осуществлением процесса измерения может быть откалибрована измерительная головка 10. Для позиционирования или предварительной ориентации измерительной головки 10 может быть предусмотрен по меньшей мере один датчик положения, например, в виде профилометрического датчика, работающего по принципу лазерного сечения, посредством которого может быть проверено и при необходимости скорректировано положение измерительной головки 10 относительно металлической трубы 3, зафиксированной в положении измерения. Способ может включать как предварительную ориентацию измерительной головки 10 путем соответствующего управления роботизированной рукой 9, так и точную ориентацию измерительной головки 10 путем перемещения измерительной головки 10 относительно опоры 11. Точная ориентация включает ориентацию по меньшей мере одного измерительного участка 16 относительно оси металлической трубы 3.

Как уже указано выше, измерительная головка 10 выполнена с возможностью линейного перемещения относительно опоры и предпочтительно с возможностью поворота вокруг по меньшей мере одной оси. Линейное перемещение может быть осуществлено, например, с помощью по меньшей мере одного шарикового ходового винта с приводом или по меньшей мере одной цевочной рейки. Каждое из измерительных средств расположено в соответствующем плече 19 измерительной головки 10. Плечи 19 измерительной головки 10 выполнены с возможностью линейного перемещения для изменения расстояния относительно друг друга. Плечи 19 измерительной головки 10 образуют U-образное ограждение металлической трубы 3. Плечи могут быть выполнены таким образом, что они оба могут быть перемещены независимо друг от друга и относительно друг друга. В описанном примере осуществления предусмотрено, что одно плечо 19 измерительной головки 10 расположено неподвижно, тогда как другое плечо 19 измерительной головки 10 выполнено с возможностью перемещения относительно противоположного плеча 19 измерительной головки 10.

В каждом плече 19 измерительной головки 10 в качестве измерительного средства предусмотрена камера 14 с телецентрической оптикой и источник 15 света, расположенный напротив камеры, как это показано, например, на фиг. 4a. Камера 14 и соответствующий источник 15 света расположены на расстоянии и напротив друг друга, образуя измерительный участок 16, причем измерительный участок 16 может быть выполнен в виде прямого измерительного участка 16. В качестве альтернативы траектория лучей между камерой 14 и источником 15 света может быть отклонена с помощью зеркала.

Принцип измерения поясняется ниже со ссылками на фиг. 4a, 4b и 4c. Каждый измерительный участок 16 регистрирует часть профиля наружной резьбы на стороне металлической трубы 3, причем проекция части наружной резьбы 4, созданная источником 15 света, посредством соответствующей телецентрической оптики возникает на расположенном в камере 14 светочувствительном датчике, например, CMOS-датчике или CCD-датчике. Благодаря применению телецентрических объективов в камерах 14 обеспечивается то, что проекция, зарегистрированная соответствующим датчиком, может быть записана без искажений и в масштабе. Зарегистрированные таким образом данные измерений наружной резьбы 4 записывают и сравнивают с заданным профилем наружной резьбы 4. Оба измерительных участка 16 могут образовывать один измерительный канал.

В варианте осуществления измерительной головки 10 согласно изобретению предусмотрено, что она содержит по меньшей мере один профилометрический датчик 17, работающий по принципу светового сечения, который выполнен в виде профилометрического датчика, работающего по принципу лазерного сечения, и направлен на сторону 5 профиля наружной резьбы 4. Измерение сторон 5 профиля резьбы наглядно показано на фиг. 4c.

В непоказанном регулирующем устройстве происходит оценка данных измерений профиля наружной резьбы и/или уплотняющей кромки 6, а также вывод команд управления для средств управления обрабатывающего станка 2, в частности, при отклонении между заданным профилем и фактическим профилем, подтвержденным данными измерений. Соответствующий заданный профиль может быть свободно выбран из каталога различных типов резьбы, например, на пульте оператора (human machine interface, HMI - интерфейс "человек-машина"). Измерительная головка 10 и средства управления обрабатывающего станка 2 образуют предпочтительно замкнутый контур регулирования. Команды управления могут представлять собой, например, регулировку положений инструментов, выбор инструментов, скорость вращения и развиваемый при этом вращающий момент зажимного патрона обрабатывающего станка 2 и металлической трубы 3, осуществление замены инструмента, изменение времени цикла обрабатывающего станка 2 и т.п. Как уже было указано выше, регулирование может быть выполнено в виде самообучающегося регулирования (künstliche Intelligenz, KI - искусственный интеллект) и содержать для этого по меньшей мере один алгоритм регулирования. Данные измерений, определенные в отношении трубы, согласно изобретению используют не только для обратной связи с обрабатывающего станком 2 и управления им, но и для надежности и отслеживания данных по качеству.

В способе согласно изобретению предпочтительно предусмотрено, что оптическое измерение наружной резьбы 4 на производственной линии выполняют приблизительно через три-четыре рабочих цикла после процесса нарезания резьбы.

Перечень ссылочных обозначений

1 резьбонарезная установка

2 обрабатывающий станок

3 металлическая труба

4 наружная резьба

5 стороны профиля резьбы

6 уплотняющая кромка

7 измерительная станция

8 робот

9 роботизированная рука

10 измерительная головка

11 опора

12 рольганг

13 позиционирующий ролик

14 камера

15 источник света

16 измерительный участок

17 профилометрический датчик, работающий по принципу светового сечения

18 калибр

19 плечо

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РЕЗЬБЫ | 2017 |

|

RU2706826C1 |

| РЕЗЬБОФРЕЗА | 2019 |

|

RU2714757C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2009 |

|

RU2477453C1 |

| РЕЗЬБОНАРЕЗНОЙ СТАНОК | 1993 |

|

RU2068330C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 2012 |

|

RU2563408C2 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2019352C1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| Переносной сверлильно-резьбонарезной станок | 1982 |

|

SU1060362A1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ РЕЗЦОМ | 2003 |

|

RU2250155C2 |

Изобретение относится к способу и устройству для изготовления резьб на металлических трубах. Сущность: осуществляют изготовление резьбы по меньшей мере на одном конце по меньшей мере одной металлической трубы (3) посредством обработки резанием металлической трубы (3) по меньшей мере на одном обрабатывающем станке (2) с ЧПУ, способ включает оптическое измерение резьбы во время процесса нарезания резьбы или во время процесса нарезания резьбы и после процесса нарезания резьбы, а также электронную регистрацию и оценку данных измерений профиля резьбы и/или уплотняющей кромки (6) резьбы и вывод команд управления для средства управления обрабатывающего станка (2) на основе данных измерений с применением по меньшей мере одного регулирующего устройства, соединенного с обрабатывающим станком (2). Установка содержит по меньшей мере один обрабатывающий станок (2) с ЧПУ для обработки резанием металлической трубы (3), снабжаемой резьбой, управляющее устройство для передачи команд управления в обрабатывающий станок (2), а также по меньшей мере одно устройство для оптического измерения нарезанной резьбы, средства для электронной регистрации и хранения данных измерений резьбы, а также по меньшей мере одно регулирующее устройство для вывода команд управления на основе данных измерений резьбы. Устройство для оптической регистрации и хранения данных измерений соединено с управляющим устройством обрабатывающего станка (2). Технический результат: повышение контроля качества. 2 н. и 16 з.п. ф-лы, 5 ил.

1. Способ изготовления резьбы по меньшей мере на одном конце по меньшей мере одной металлической трубы (3) посредством обработки резанием металлической трубы (3) по меньшей мере на одном обрабатывающем станке (2) с ЧПУ, включающий оптическое измерение резьбы во время процесса нарезания резьбы или во время процесса нарезания резьбы и после процесса нарезания резьбы, а также электронную регистрацию и оценку данных измерений профиля резьбы и/или уплотняющей кромки (6) резьбы и вывод команд управления для средств управления обрабатывающего станка (2) на основе данных измерений с применением по меньшей мере одного регулирующего устройства, соединенного с обрабатывающим станком (2).

2. Способ по п. 1, отличающийся тем, что регулирующее устройство содержит по меньшей мере один самообучающийся алгоритм для вывода команд управления.

3. Способ по одному из пп. 1 или 2, отличающийся тем, что в качестве резьбы нарезают коническую наружную резьбу (4), которая должна образовывать с комплементарной внутренней резьбой другой металлической трубы (3) герметичное соединение, непроницаемое для газа и/или жидкости.

4. Способ по одному из пп. 1-3, отличающийся тем, что оптическое измерение резьбы выполняют с помощью по меньшей мере одной направляемой на манипуляторе измерительной головки (10) с по меньшей мере одним оптическим измерительным участком (16).

5. Способ по п. 4, отличающийся тем, что измерительная головка (10) выполнена с возможностью измерения конических резьб с поднутренными сторонами (5) профиля резьбы.

6. Способ по одному из пп. 1-5, отличающийся тем, что оптическое измерение резьбы, которое осуществляют после процесса нарезания резьбы, выполняют на производственной линии, выполненной с возможностью последовательной обработки множества металлических труб (3), спустя множество циклов после процесса нарезания резьбы.

7. Способ по одному из пп. 1-6, отличающийся тем, что команды управления выбирают из группы команд управления, включающей коррекцию положения по меньшей мере одного инструмента относительно подлежащей обработке металлической трубы в случае неправильных установочных параметров или для компенсации износа, обусловленную износом замену по меньшей мере одного инструмента, выбор по меньшей мере одного инструмента вследствие заданных геометрических требований к профилю резьбы, регулировку частоты вращения и/или вращающего момента зажимного патрона обрабатывающего станка (2), изменение времени цикла обрабатывающего станка (2).

8. Способ по одному из пп. 1-7, отличающийся тем, что по меньшей мере один этап способа содержит по меньшей мере одну калибровку измерительной головки (10) с помощью по меньшей мере одной эталонной детали, расположенной на измерительной станции (7).

9. Способ по одному из пп. 1-8, отличающийся тем, что подлежащую нарезке резьбу конфигурируют в программном обеспечении, и данные конфигурации сравнивают с данными измерений.

10. Способ по одному из пп. 1-9, отличающийся тем, что данные измерений сохраняют в базе данных о качестве с однозначным обозначением и сопоставлением соответствующей металлической трубы (3).

11. Способ по одному из пп. 1-10, отличающийся тем, что он включает следующие этапы способа: фиксацию на измерительной станции подлежащей измерению металлической трубы (3) в определенном положении измерения, позиционирование измерительной головки (10) относительно металлической трубы (3) с помощью системы для распознавания положения измерительной головки (10), ориентацию по меньшей мере одного измерительного участка (16) относительно оси трубы и сканирование профиля резьбы и/или уплотняющей кромки (6) металлической трубы (3).

12. Резьбонарезная установка для изготовления резьб на концах металлических труб, в частности, для осуществления способа по одному из пп. 1-11, содержащая по меньшей мере один обрабатывающий станок (2) с ЧПУ для обработки резанием металлической трубы (3), снабжаемой резьбой, управляющее устройство для передачи команд управления в обрабатывающий станок (2), а также по меньшей мере одно устройство для оптического измерения нарезанной резьбы, средства для электронной регистрации и хранения данных измерений резьбы, а также по меньшей мере одно регулирующее устройство для вывода команд управления на основе данных измерений резьбы, причем устройство для оптической регистрации и хранения данных измерений соединено с управляющим устройством обрабатывающего станка (2).

13. Резьбонарезная установка по п. 12, отличающаяся тем, что обрабатывающий станок (2) выполнен в виде токарного станка, токарно-фрезерного центра, резьбонарезного станка или станка для нарезания резьбы на трубных муфтах.

14. Резьбонарезная установка по п. 12 или 13, отличающаяся тем, что обрабатывающий станок (2) содержит по меньшей мере один выполненный с возможностью вращения зажимной патрон для зажима металлической трубы (3), а также по меньшей мере один держатель инструмента с по меньшей мере одним инструментом, выполненный с возможностью фиксации и позиционирования относительно зажимного патрона.

15. Резьбонарезная установка по одному из пп. 12-14, отличающаяся тем, что она содержит станцию обработки и измерительную станцию (7), расположенные в производственной линии друг за другом, причем станция обработки содержит обрабатывающий станок (2), а измерительная станция (7) - по меньшей мере одно устройство для оптического измерения нарезанной резьбы.

16. Резьбонарезная установка по одному из пп. 12-15, отличающаяся тем, что в качестве устройства для оптического измерения предусмотрена по меньшей мере одна измерительная головка (10) с по меньшей мере одним оптическим измерительным участком (16), расположенная на манипуляторе и выполненная с возможностью перемещения измерительной головки (10) относительно металлической трубы (3) с целью измерения профиля резьбы и/или уплотняющей кромки (6) резьбы.

17. Резьбонарезная установка по п. 16, отличающаяся тем, что измерительная головка (10) содержит средства для очистки измеряемой резьбы.

18. Резьбонарезная установка по п. 17, отличающаяся тем, что в качестве средств для очистки измеряемой резьбы предусмотрено по меньшей мере очистное устройство, воздействующее механически и/или с помощью очищающей текучей среды.

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 2012 |

|

RU2563408C2 |

| Способ определения погрешности привода подачи токарных станков | 1982 |

|

SU1007839A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РЕЗЬБЫ | 2017 |

|

RU2706826C1 |

| US 5521707 A1, 28.05.1996. | |||

Авторы

Даты

2024-07-31—Публикация

2021-09-15—Подача