Изобретение относится к области контактной сварки и может быть использовано при восстановлении и упрочнении деталей электроконтактной приваркой стальных лент.

Известна присадка для электроконтактной приварки в виде стальной ленты с размерами, соответствующими размерам восстанавливаемой поверхности детали и толщиной, выбираемой в зависимости от требуемой толщины покрытия [1]. В известной присадке обе поверхности являются плоскими, что, из-за недостаточной ее пластической деформации, не позволяет формировать прочное сварное соединение в твердой фазе. Поэтому приварку плоской ленты производят на режимах, обеспечивающих формирование литого ядра в стыке детали и присадки. Однако и в этом случае сварное соединение получается непрочным из-за смещения литого ядра вглубь основного металла в связи с интенсивным отводом тепла от тонкой металлической ленты в ролик-электрод, изготовленный из высокотеплопроводного сплава.

Известна присадка для электроконтактной приварки в виде стальной ленты с размерами, соответствующими размерам восстанавливаемой поверхности детали, и толщиной, выбираемой в зависимости от требуемой толщины покрытия, имеющая на стороне, обращенной к наплавляемой поверхности детали, рельеф из чередующихся гребней и впадин [2].

Недостатком известной присадки является низкая прочность сварного соединения. Прочность сварного соединения, формируемого без образования жидкой ванны, т.е. в твердой фазе, определяется интенсивностью деформационных процессов, происходящих в стыке основного и присадочного металлов. В известном техническом решении рельеф выполнен поперек направления обкатки детали роликом-электродом. Разогретый импульсом тока до пластического состояния металл рельефа присадки свободно перемещается под усилием ролика-электрода во впадину. Вдоль рельефа, поперек образующей наплавляемой цилиндрической поверхности детали, перемещение металла минимальное из-за стесненной в этом направлении пластической деформации. Неполная пластическая деформации в стыке присадки и детали отрицательно отражается на прочности сварного соединения.

Изобретение позволяет получить новый технологический эффект - повышение прочности сварного соединения.

Такой технический результат получается в результате того, что рельеф выполнен в двух направлениях вдоль и поперек направления обкатки детали роликом-электродом, при этом площади поперечных сечений гребней на 44…46 процентов больше площадей поперечных сечений впадин.

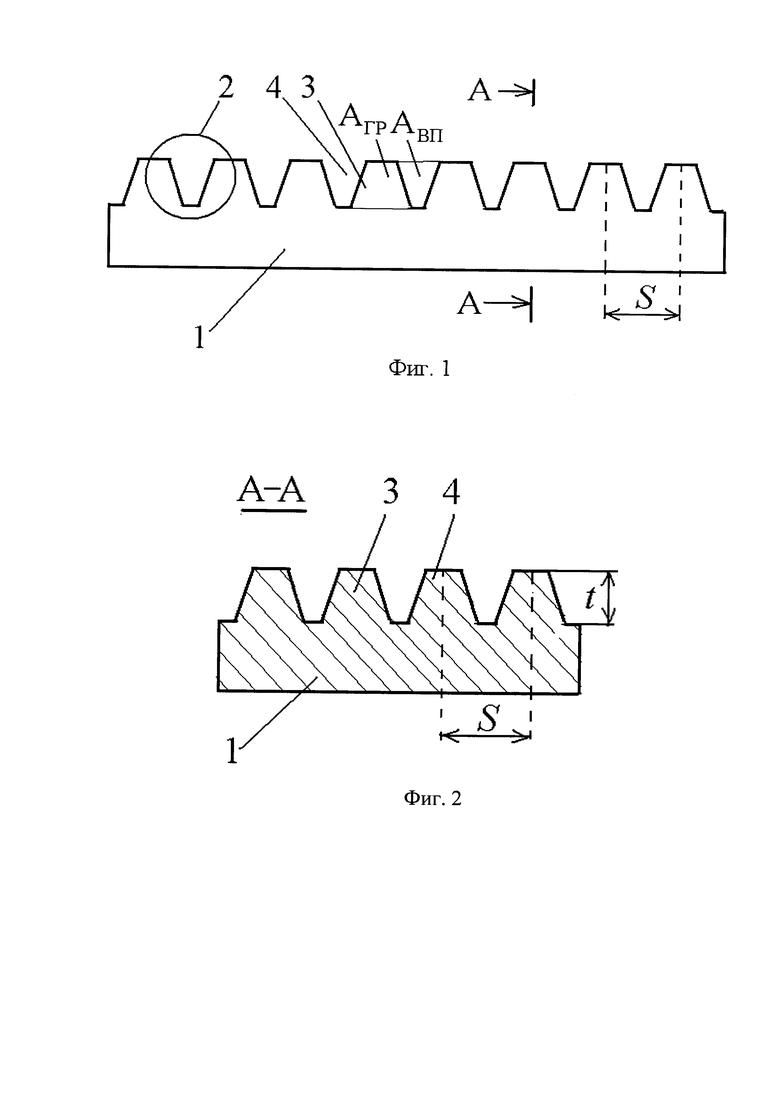

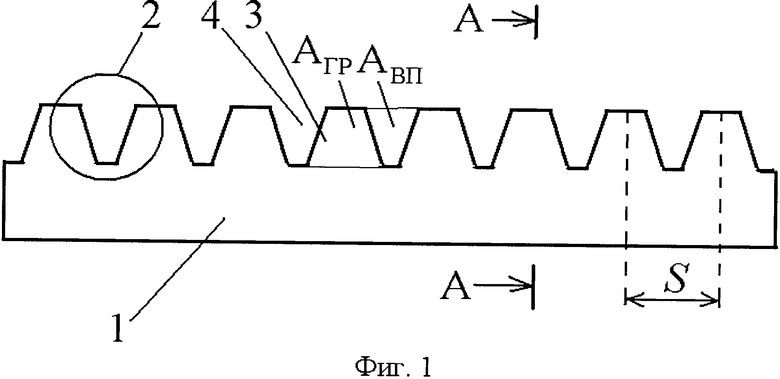

На фиг. 1 показан профиль ленты, на фиг. 2 поперечное сечение А-А присадки.

Присадка состоит из стальной ленты 1, на поверхности которой выполнен в продольном, а также в поперечном направлениях с шагом S рельеф 2, содержащий гребни 3 с площадью поперечного сечения АГР и впадины 4 глубиной t с площадью сечения АВП.

Суть технического решения заключается в следующем. Перед приваркой лента 1 прижимается инструментом - роликом-электродом к восстанавливаемой детали поверхностью с рельефом 2. При прохождении через контакт импульсов тока металл гребней 3 разогревается до пластического состояния и осаживается, заполняя все смежные впадины 4. При движении разогретого металла под действием усилия ролика-электрода по восстанавливаемой поверхности детали, разрушаются и выносятся из контакта прочные гидрооксидные пленки - главное препятствие для образования металлических связей соединяемых поверхностей. В отличие от прототипа присадочный металл перемещается не только вдоль, но и поперек направления обкатки детали роликом-электродом. Сварное соединение в твердой фазе при более интенсивной пластической деформации в плоскости стыка получается более прочным. Рельеф может быть выполнен фрезерованием, прокаткой или другими способами. Рекомендуемый профиль рельефа 3 трапецеидальный, его шаг нанесения в обоих направлениях S=3…5 мм, глубина t впадин 4 равна 0,7…1,5 мм. Так как наиболее прочное сварное соединение, равное прочности основного металла детали, формируется при степени относительной пластической деформации 0,44...0,46 [3], то площади поперечных сечений гребней АГР должны быть на 44...46 процента больше площадей поперечных сечений впадин АВП.

Экспериментально установлено, что применение предлагаемой присадки позволяет по сравнению с прототипом повысить прочность приварки покрытия к детали дополнительно на 15…20 процентов.

Источники информации

1. Воловик Е.Л. Справочник по восстановлению деталей. - М.: Колос, с. 89-91.

2. Пат. 2315684 Российская Федерация, ИПК В23К 11/06. Способ электроконтактной приварки металлической ленты / М.Н. Фархшатов, М.З. Нафиков, Р.Н. Сайфуллин; заявитель и патентообладатель Башкирский государственный аграрный университет (БГАУ). - №2006109869/02 заявл. 27,03,2006. Бюл. №3 (прототип).

3. А.с. 641306 СССР, МКИ2 G01N 3/00. Способ определения прочности сцепления покрытия из углеродистой проволоки с основой из углеродистой стали [Текст] / М.З. Нафиков, B.C. Ибрагимов (СССР). - №2496514/25-28; заявл. 13.06.77; опубл.05.01.79. Бюл. №1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной ленты | 2023 |

|

RU2820292C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Присадочная лента для электроконтактной приварки | 2019 |

|

RU2700891C1 |

| Способ восстановления валов электроконтактной приваркой перфорированной присадочной ленты | 2020 |

|

RU2744171C1 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной проволоки | 2024 |

|

RU2832984C1 |

| Способ нанесения металлопокрытия на поверхность детали контактной приваркой присадочной ленты | 2022 |

|

RU2788561C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2440222C1 |

Изобретение может быть использовано при восстановлении и упрочнении деталей электроконтактной приваркой стальных лент роликовым электродом. На стороне присадочной ленты, обращенной к наплавляемой детали, имеются выполненные в продольном и поперечном направлении рельефы в виде чередующихся гребней и впадин. При прохождении через присадку импульсов тока металл гребней разогревается до пластического состояния и, перемещаясь по наплавляемой поверхности, заполняет смежные впадины. Максимальное повышение прочности сварного соединения металлопокрытия с основой получается в том случае, когда площадь поперечного сечения каждого гребня на 44…46 процентов больше площади поперечного сечения впадины. 2 ил.

Присадка для электроконтактной приварки в виде стальной ленты с размерами, соответствующими размерам восстанавливаемой поверхности детали, и толщиной, выбираемой в зависимости от требуемой толщины покрытия, имеющая на стороне, обращенной к наплавляемой поверхности детали, рельеф из чередующихся гребней и впадин, отличающаяся тем, что рельеф выполнен в двух направлениях вдоль и поперек направления обкатки детали роликом-электродом, при этом площадь поперечного сечения каждого гребня на 44…46 процентов больше площади поперечного сечения впадины.

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| DE 4102247 A1, 30.07.1992. | |||

Авторы

Даты

2019-09-23—Публикация

2019-03-12—Подача