Изобретение относится к станкостроению, а именно к устройствам для шлифования пазов дисков газотурбинных двигателей и может найти применение в машиностроении и других отраслях промышленности.

Одним из перспективных методов обработки деталей типа пазов является электроэрозионная обработка. Но поверхность пазов после данного технологического процесса необходимо дополнительно обработать.

Известно техническое решение, при котором чистовая обработка торцевых поверхностей колес с цементированной поверхностью зубьев выполняется шлифованием на круглошлифовальных станках с ручной осевой подачей изделия на шлифовальный круг. (А.Г. Братухин и др.. Основы технологии создания газотурбинных двигателей для магистральных самолетов, М., Авиатехинформ, 1999, с 380).

Известно также техническое решение - устройство обработки пазов лепестковым кругом, в соответствии с которым круг вводят в паз с натягом и сообщают инструменту вращательное движение (Патент РФ №2109620). Круг берут с разрезами на лепестках, один из которых расположен в прикорневой части лепестка параллельно оси вращения круга, а второй - под углом к оси вращения в направлении от вершины лепестка, расположенной со стороны паза к его центру. Лепестковый круг вводят в паз с натягом и сообщают инструменту вращательное движение. Круг с жесткими конструкционными элементами и повышенным содержанием абразивных зерен на торцевой поверхности позволяет осуществлять обработку поверхностей паза с высокой производительностью.

Известно также техническое решение изготовления ротора лопаточной машины, при котором осуществляют механическую обработку замковых соединений елочного типа лопаток и пазов дисков посредством шлифования с последующим деформационным воздействием на них за одну установку изделия, лопатки и межпазовые выступы дисков ротора сортируют по механическим и химическим свойствам, лопатки устанавливают в пазы дисков и вытягивают в пределах радиального зазора между их концами и корпусом лопаточной машины, после чего концы лопаток шлифуют (Патент РФ 2047464, МПК В24В 1/00, 1995 г.).

Известно также техническое решение - станок для шлифования с программным управлением, содержащий станину с установленными с возможностью перемещения по ее направляющим стол, стойки со шлифовальными бабками, снабженными шлифовальными шпинделями, на каждом из которых расположены не менее двух профилированных шлифовальных кругов различного диаметра (Патент ФРГ 3005606).

Наиболее близким техническим решением является установка для шлифования, содержащая стол, стойку с кронштейном и шлифовальный инструмент. Один конец кронштейна установлен на стойке с возможностью перемещения второго конца кронштейна в горизонтальной и вертикальной плоскостях. (Абразивная и алмазная обработка материалов, под ред. А.Н. Резникова, М., Машиностроение, 1977, с 258, рис. 4.1.а).

Основным недостатком указанных устройств является невозможность в полной мере обеспечить сложные условия для шлифования пазов, обусловленные необходимостью обеспечения постоянного усилия в процессе обработки.

Целью заявляемого изобретения является создание условий получения шлифованных сложных криволинейных поверхностей пазов дисков газотурбинных двигателей путем создания оптимальных условий их формирования.

Технический результат, получаемый при реализации предлагаемого способа, заключается в повышении качества обработки и уменьшения времени при шлифовании пазов дисков газотурбинных двигателей.

В предлагаемом изобретении решаются следующие технические задачи:

- автоматизация компенсации износа инструмента

- обеспечения силы прижатия инструмента к обрабатываемой стороне паза по заданному закону в зависимости от времени

Также достигаются следующие преимущества:

- возможность быстрой переналадки устройства;

- получение стабильных характеристик поверхности после обработки.;

- возможность полной автоматизации процесса;

- широкие возможности регулирования технологического процесса.

При изготовлении дисков газотурбинных двигателей в технологическом процессе обработки пазов после электроэрозионной обработки применяют полимерно-абразивный монолитный инструмент на эластичной связке, спрофилированный в соответствии с профилем "елочного" паза. Для обработки пазов требуется линейное поступательное движение продольной подачи. Данное перемещение выполняется следящей системой, которая должна обеспечивать заданную управляемую скорость перемещения инструмента относительно обрабатываемой поверхности. Вместе с тем, требуется автоматизация компенсации износа инструмента, а также требуемое управляемое усилие давления инструмента перпендикулярно продольному движению подачи. Это предполагается сделать путем обеспечения силы прижатия инструмента к обрабатываемой стороне паза по заданному закону в зависимости от времени. Нужна также автоматизация перехода от обработки одного паза к другому. Данное перемещение может осуществляться в пошаговом режиме. Остальные координаты, определяющие положение инструмента относительно обрабатываемой детали, изменяются только при переходе к другому типоразмеру обрабатываемых дисков, поэтому могут регулироваться вручную.

Для выполнения вышеуказанных технологических операций предлагается использовать технологическое оборудование, выполненное в виде модели для шлифования пазов дисков газотурбинных двигателей, содержащая основание, на котором установлены поворотный стол с закрепленной заготовкой и механизм комплексного циклического движения рабочего инструмента и перемещения его относительно заготовки, включающий в себя установленные на общем основании и взаимосвязанные между собой поперечный и продольный подвижные суппорты. На верхней площадке поперечного суппорта закреплены вертикальные стойки с размещенным между ними на горизонтальной оси поворотным суппортом с расположенными на нем приводами циклического движения рабочего инструмента и перемещения его относительно заготовки и пружинное устройство разгрузки. Приводы циклического движения рабочего инструмента и перемещения закреплены к тыльной стороне поворотного суппорта и снизу соединены между собой опорной площадкой, на которую опирается ось устройства разгрузки, выполненная в виде металлической оси с навитой по всей длине пружиной. Вращательный вал квадратного сечения привода циклического движения прижатия рабочего инструмента, рабочий винт круглого сечения привода циклического перемещения инструмента относительно заготовки, а также ось пружинного устройства разгрузки параллельны между собой, пропущены через выполненные в поворотном суппорте сквозные отверстия, и сопряжены с держателем рабочего инструмента таким образом, что рабочий винт привода перемещения инструмента образует винтовую пару с ходовой резьбой, выполненной в корпусе держателя, а ось разгрузки сопряжена по скользящей посадке в отверстии корпуса держателя, при этом на вращательном валу привода циклического движения прижатия рабочего инструмента установлен эксцентрик, расположенный в овальном пазу держателя рабочего инструмента. Кроме того, на корпусе держателя инструмента закреплен привод вращения инструмента, связанный с ним посредством шестеренчатой кинематической передачи.

Поворотный суппорт закреплен на одной из стоек посредством червячной кинематической передачи, зубчатое колесо которой установлено на оси поворотного суппорта, а червячная пара с приводным маховиком на стойке. Привода продольного и поперечного суппортов выполнены в виде ходовых винтов, на конце которых установлены поворотные маховики.

Эксцентриковый механизм привода прижатия инструмента выполнен в виде установленного на вращающемся вале эксцентрика и сопряженного с ним паза в корпусе держателя инструмента, при этом эксцентрик установлен на валу привода по скользящей посадке с возможностью его перемещения.

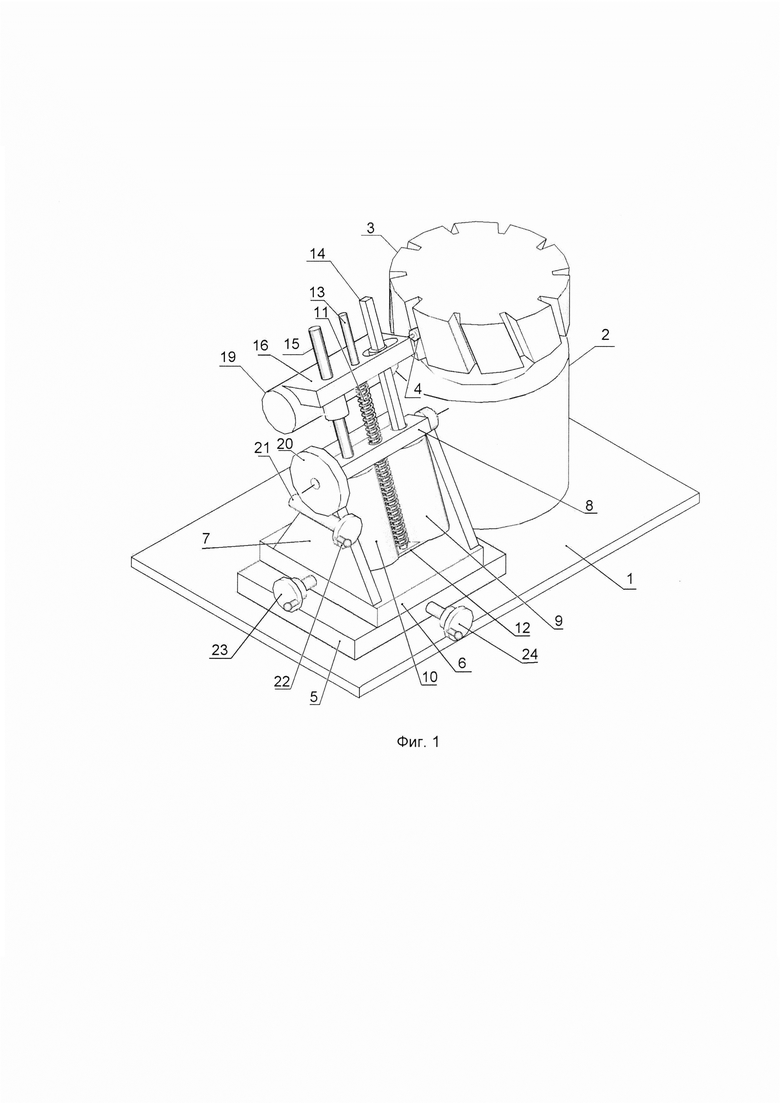

Заявленное устройство поясняется чертежами.

Фиг. 1 - показана принципиальная схема устройства,

фиг. 2 - схема привода циклического движения прижатия (привода прижатия) с эксцентриком.

Устройство для шлифования пазов дисков газотурбинных двигателей, содержит основание 1, на котором установлены поворотный стол 2 с закрепленной заготовкой 3 и механизм комплексного циклического движения рабочего инструмента 4 и перемещения его относительно заготовки, включающий в себя установленные на общем основании и взаимосвязанные между собой продольный 5 и поперечный 6 подвижные суппорты. На верхней площадке поперечного суппорта 6 закреплены вертикальные стойки 7 с размещенным между ними на горизонтальной оси поворотным суппортом 8 с расположенными на нем приводами циклического движения 9 рабочего инструмента и перемещения 10 его относительно заготовки 3, а также пружинное устройство разгрузки 11, при этом приводы 9 и 10 циклического движения рабочего инструмента и перемещения закреплены к тыльной стороне поворотного суппорта 8 и снизу соединены между собой опорной площадкой 12, на которую также опирается устройство разгрузки 11, выполненное в виде металлической оси 13 с навитой по всей длине пружиной. Вращательный вал 14 квадратного сечения привода циклического движения 9 рабочего инструмента 4, рабочий винт 15 круглого сечения привода 10 циклического перемещения инструмента 4, а также ось 13 пружинного устройства разгрузки 11 параллельны между собой и пропущены через выполненные в поворотном суппорте 8 сквозные отверстия и сопряжены с держателем рабочего инструмента 16 таким образом, что рабочий винт 15 привода перемещения инструмента 10 образует винтовую пару с ходовой резьбой, выполненной в корпусе держателя 16, а ось разгрузки 13 сопряжена по скользящей посадке в отверстии корпуса держателя 16. На вращательном валу привода 14 циклического движения рабочего инструмента установлен эксцентрик 17 (показан на фиг. 2), расположенный в овальном пазу 18 держателя рабочего инструмента 16. Кроме того, на корпусе держателя инструмента 16 закреплен привод 19 вращения инструмента 4, связанный с ним посредством шестеренчатой кинематической передачи (на схеме не показано).

Поворотный суппорт 8 закреплен на одной из стоек 7 посредством червячной кинематической передачи, зубчатое колесо 20 которой установлено на оси поворотного суппорта 8, а червячная пара 21 с приводным маховиком 22 на стойке 7. Привода продольного 5 и поперечного 6 суппортов выполнены в виде ходовых винтов (на фиг. не показаны), на концах которых установлены поворотные маховики 23, 24.

Эксцентриковый механизм привода прижатия инструмента (фиг. 2) выполнен в виде установленного на вращающемся вале 14 эксцентрика 17, сопряженного по скользящей посадке с возможностью его перемещения со стенками паза 18 держателя инструмента 16. Устройство работает следующим образом.

Перед переходом на новый тип заготовок 3 производится настройка направления движения подачи и осевого смещения инструмента 4 поворотом рукояток ручной регулировки 22, 23 и 24. После установки заготовки 3 обработка пазов производится следующим образом: вращающийся инструмент 4 вводится в паз, привод прижатия 9 одновременно через эксцентрик 17 осуществляет прижатие инструмента к обрабатываемому пазу по заданной в системе управления зависимости силы прижатия от времени, а привод подачи 10 начинает продольное перемещение инструмента 4 посредством рабочего винта 15. При обратном ходе привода 10 производится прижим инструмента 4 к другой стороне обрабатываемого паза путем изменения знака силы прижатия и скорости перемещения привода. Это повторяется несколько раз. Число двойных ходов определяется заранее для заданного типа инструментов и заготовок на основе предварительно измеренного удельного съема материала. Число двойных ходов, диапазоны перемещений и силы прижатия могут вводиться в систему управления кнопками или поворотными ручками в зависимости от ее реализации. После требуемого числа двойных ходов инструмент выводится из паза и поворотный стол 2, на котором крепится заготовка 3, производит поворот на заданный угол чтобы перейти к следующему пазу.

Приводы связаны с системой управления (на фиг. не изображена) и соответствующим программным обеспечением, позволяющим управлять технологическим процессом шлифования пазов. Система управления может быть реализована, например, на базе наиболее распространенного микроконтроллера MCS-51.

Предлагаемое устройство не требует сложной системы управления и высокой точности механики, при этом позволяет осуществлять заданный съем слоя материала при финишной обработке елочных пазов сложного профиля. Это позволяет упростить автоматизацию данной операции по сравнению с существующими техническими решениями, повысить качество и производительность обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Станок для шлифования профиля пера партии лопаток газотурбинного двигателя | 1959 |

|

SU127585A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288816C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347662C1 |

Изобретение относится к машиностроению и может быть использовано при шлифовании пазов дисков газотурбинных двигателей. Устройство содержит основание, на котором установлены поворотный стол с заготовкой и поперечный и продольный подвижные суппорты. На верхней площадке поперечного суппорта закреплены вертикальные стойки с размещенным между ними поворотным суппортом с приводами циклического движения прижатия рабочего инструмента и перемещения его относительно заготовки и пружинное устройство разгрузки. Упомянутые приводы закреплены на тыльной стороне поворотного суппорта и снизу соединены между собой опорной площадкой. Вращающийся вал привода движения прижатия инструмента, рабочий винт привода перемещения инструмента и ось пружинного устройства разгрузки параллельны между собой, пропущены через сквозные отверстия в поворотном суппорте и сопряжены с держателем инструмента. На вращающемся валу установлен эксцентрик, расположенный в овальном пазу держателя инструмента, а на корпусе держателя закреплен привод вращения инструмента. В результате повышается качество и производительность финишной обработки пазов сложного профиля. 3 з.п. ф-лы, 2 ил.

1. Устройство для шлифования пазов дисков газотурбинных двигателей, содержащее основание, на котором установлены поворотный стол с закрепленной заготовкой и механизм комплексного циклического движения рабочего инструмента и перемещения его относительно заготовки, включающий в себя установленные на общем основании и взаимосвязанные между собой поперечный и продольный подвижные суппорты, отличающееся тем, что на верхней площадке поперечного суппорта закреплены вертикальные стойки с размещенным между ними на горизонтальной оси поворотным суппортом с расположенными на нем приводами циклического движения прижатия рабочего инструмента и перемещения его относительно заготовки и пружинное устройство разгрузки, при этом приводы циклического движения прижатия рабочего инструмента и перемещения закреплены на тыльной стороне поворотного суппорта и снизу соединены между собой опорной площадкой, на которую опирается ось устройства разгрузки, выполненная в виде металлической оси с навитой по всей длине пружиной, причем вращающийся вал квадратного сечения привода циклического движения прижатия рабочего инструмента, рабочий винт круглого сечения привода циклического перемещения инструмента относительно заготовки и ось пружинного устройства разгрузки параллельны между собой, пропущены через выполненные в поворотном суппорте сквозные отверстия и сопряжены с держателем рабочего инструмента таким образом, что рабочий винт привода перемещения инструмента образует винтовую пару с ходовой резьбой, выполненной в корпусе держателя инструмента, ось устройства разгрузки сопряжена по скользящей посадке с отверстием корпуса держателя инструмента, при этом на вращающемся валу привода циклического движения прижатия рабочего инструмента установлен эксцентрик, расположенный в овальном пазу держателя рабочего инструмента, а на корпусе держателя инструмента закреплен привод вращения инструмента, связанный с ним посредством шестеренчатой кинематической передачи.

2. Устройство по п. 1, отличающееся тем, что поворотный суппорт закреплен на одной из стоек посредством червячной кинематической передачи, зубчатое колесо которой установлено на оси поворотного суппорта, а червячная пара с приводным маховиком - на стойке.

3. Устройство по п. 1, отличающееся тем, что приводы продольного и поперечного суппортов выполнены в виде ходовых винтов, на конце которых установлены поворотные маховики.

4. Устройство по п. 1, отличающееся тем, что упомянутый эксцентрик привода прижатия инструмента, установленный на вращающемся валу, сопряжен с пазом в корпусе держателя инструмента по скользящей посадке с возможностью его перемещения.

| Абразивная и алмазная обработка материалов, под ред | |||

| А.Н | |||

| Резникова, М., Машиностроение, 1977, с.258, рис | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| а) | |||

| Станок для шлифования торцового спирального паза на диске самоцентрирующего токарного патрона | 1960 |

|

SU133369A1 |

| Устройство для шлифования пазов | 1973 |

|

SU479612A1 |

| US 4517769 A1, 21.05.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОН-2-КЕТО-1-ГУЛОНОВОЙ | 0 |

|

SU382603A1 |

Авторы

Даты

2019-12-25—Публикация

2019-05-29—Подача