Изобретение относится к области машиностроения, а именно к устройствам для правки длинномерных стержней, в т.ч., балок, штанг и валов.

Известно устройство для правки валов, включающее две опоры, силовой шток (см. А.с. СССР №411938, МПК B21D 3/16, 1970 г.).

Недостатками известного устройства являются низкая производительность вследствие отсутствия контроля уровня деформации вала и невозможности выбора оптимальной величины деформации, а также недостаточная точность правки.

Известно устройство для правки и контроля прогиба валов, содержащее правильную и контрольную опоры, при этом последняя установлена выше правильной с возможностью ограниченного перемещения по вертикали (см. Патент РФ №2319567, МПК B21D 3/16, 2006).

Оснащение правильной опоры контрольной опорой позволяет контролировать кривизну вала до и после правки, не снимая вал с пресса.

Недостатками известного устройства являются недостаточная точность правки вследствие контроля кривизны вала только в зоне опор.

Наиболее близким по технической сущности является устройство для правки и контроля кривизны штанг, содержащее неподвижный стол и подвижную плиту с жестко соединенным силовым упором, расположенные на неподвижном столе, по меньшей мере, две правильные опоры, подпружиненную относительно неподвижного стола контрольную опору, выполненную в виде стержня прямоугольного сечения, с возможностью ограниченного перемещения по вертикали относительно правильных опор, в средней части правильных опор выполнены ответно контрольной опоре сквозные продольные пазы, глубина которых превышает высоту контрольной опоры (см. Патент РФ №2581701, МПК B21D 3/16, 2016), которое принято за прототип.

Недостатками известного устройства являются недостаточная производительность и точность правки вследствие невозможности контроля кривизны штанг в процессе приложения и снятия нагрузки.

Целью предлагаемого технического решения является повышение производительности и точности правки.

Указанная цель достигается тем, что в устройстве для правки штанг, содержащем неподвижный стол и подвижную плиту с жестко соединенным силовым упором с опорной поверхностью, расположенные на неподвижном столе, по меньшей мере, две правильные опоры с опорной поверхностью, подпружиненную относительно неподвижного стола контрольную опору прямоугольного сечения, установленную в сквозных продольных пазах правильных опор с возможностью ограниченного перемещения по вертикали относительно правильных опор, при этом глубина пазов превышает высоту контрольной опоры, согласно техническому решению, неподвижный стол в задней части снабжен установленным вертикально, параллельно контрольной опоре, зеркалом прямоугольной формы, симметрично относительно опорной поверхности правильных опор, высота зеркала не меньше минимального расстояния между опорными поверхностями правильных опор и силового упора, неподвижный стол в передней части снабжен горизонтальным кожухом, установленным выше уровня опорной поверхности правильных опор, оснащенным боковыми кожухами, неподвижный стол спереди снабжен передним фартуком с образованием кожухом, фартуками и поверхностью неподвижного стола открытую со стороны контрольной опоры полости, при этом передний фартук на уровне опорной поверхности правильных опор снабжен, как минимум, одним источником света.

Передний фартук с неподвижным столом соединен посредством петель с возможностью поворота вокруг них.

Конструкция предлагаемого устройства правки поясняется чертежами.

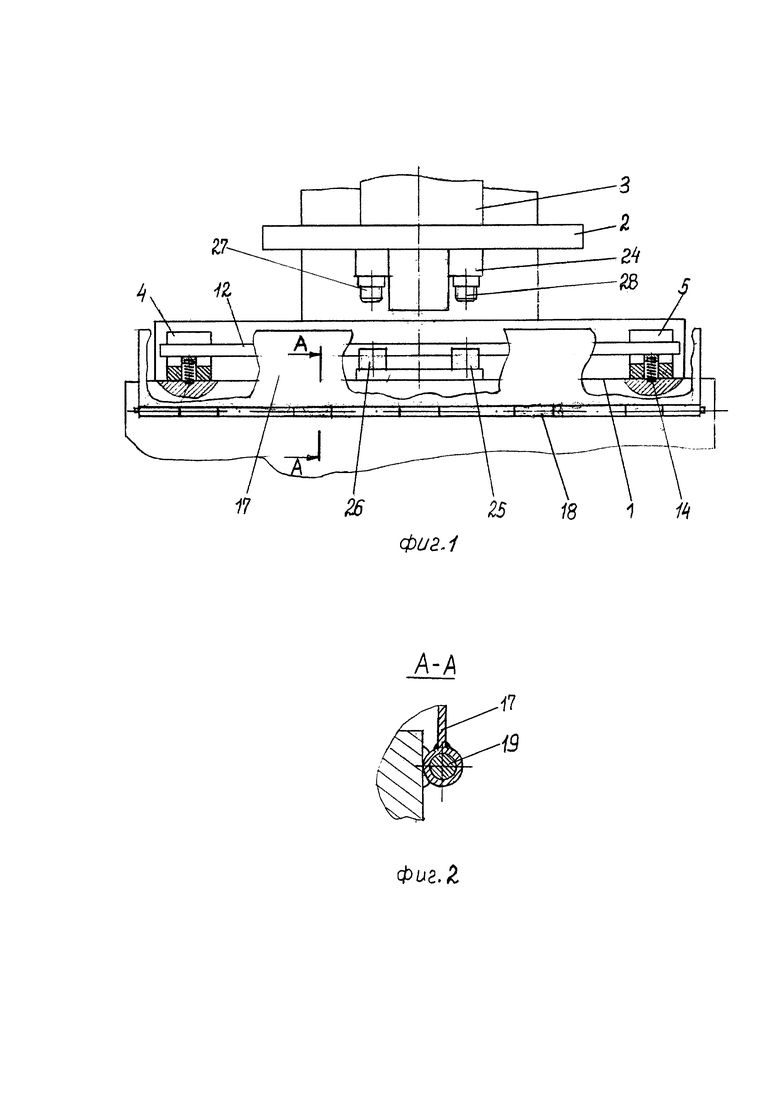

На фиг. 1 представлен общий вид устройства;

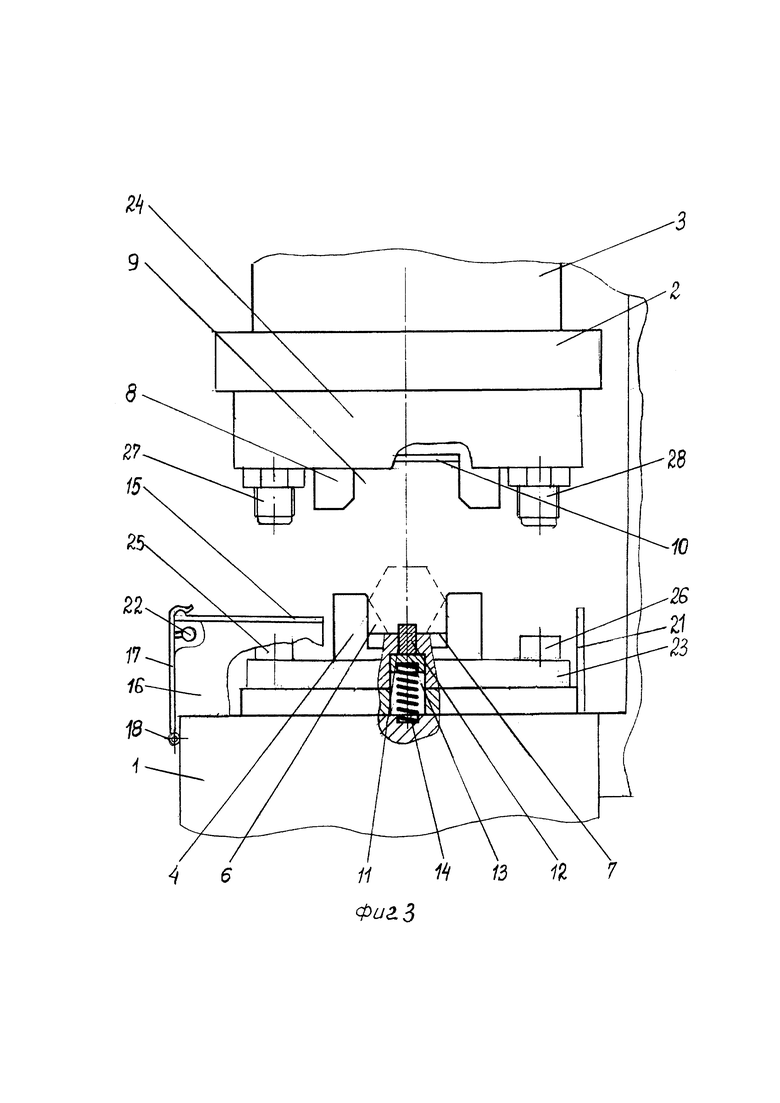

На фиг. 2 - разрез А-А на фиг. 1;

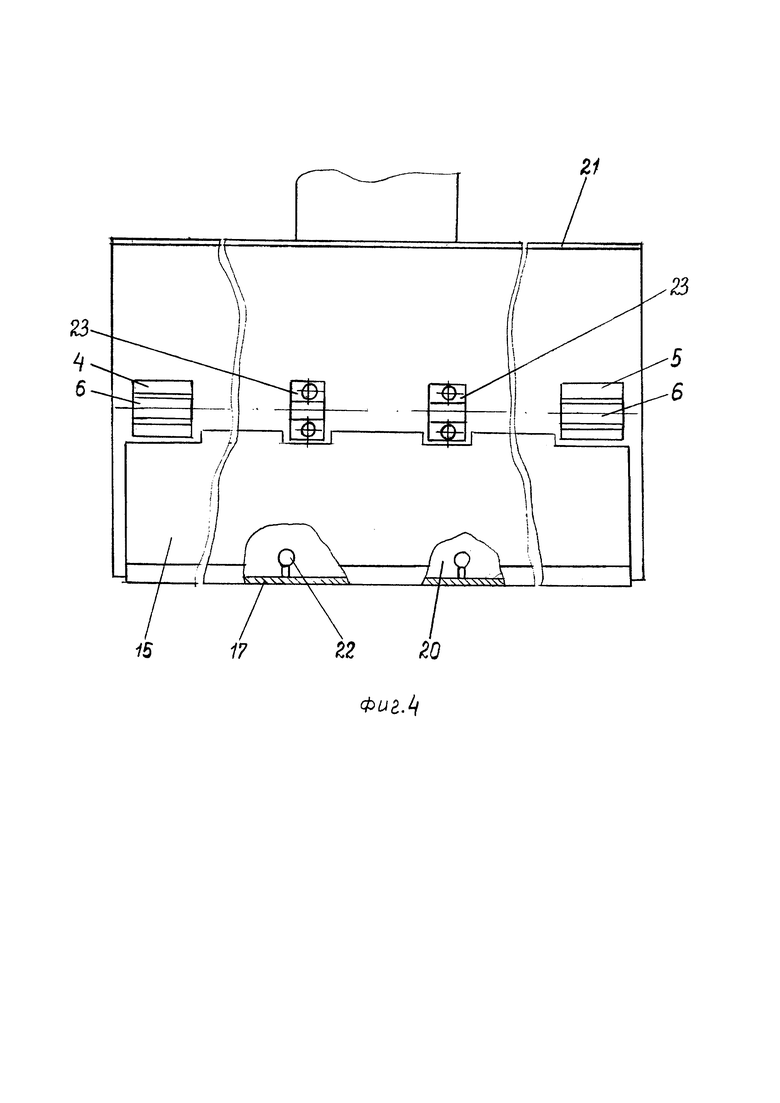

На фиг. 3 - вид сбоку на устройство;

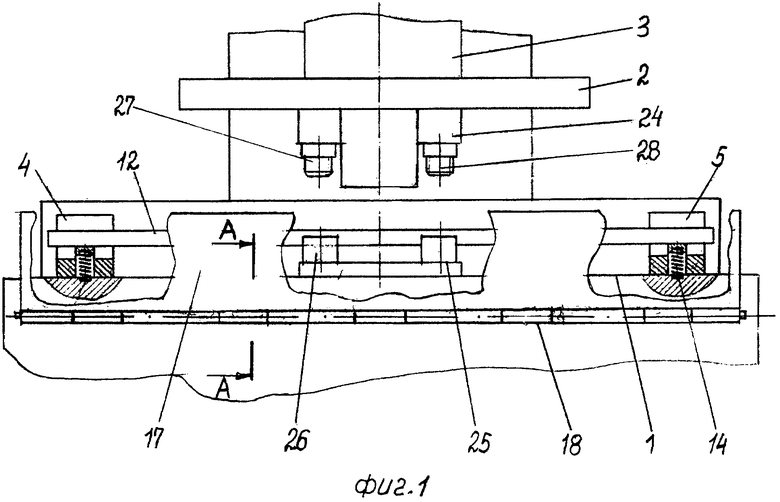

На фиг. 4 - вид Б на фиг. 3.

Устройство для правки штанг и валов, выполненное, например, на базе гидравлического пресса (на чертежах не указан), содержит неподвижный стол 1 (фиг. 1), подвижную плиту 2, жестко соединенную, например, со штоком 3 гидроцилиндра (на чертежах не показан) пресса.

Неподвижный стол 1 снабжен как минимум двумя разнесенными друг от друга опорами 4 и 5, в которых выполнены, например, сквозные углубления 6 для установки штанг и валов (фиг. 3 и 4), например, прямоугольной формы с опорной поверхностью 7.

Подвижная плита 2 в средней части снабжена силовым упором 8, установленным симметрично относительно опор 4 и 5, и выполнена, например, с продольным открытым углублением 9 с образованием верхней опорной поверхности 10.

В средней части опорной поверхности 7 опор 4 и 5, симметрично боковым стенкам (на фиг. не указаны), выполнен глухой паз 11 прямоугольного сечения. В пазах 11 опор 4 и 5, с возможностью ограниченного вертикального перемещения, установлена, ответно пазу 11, контрольная опора 12. С тыльной стороны опор 4 и 5, в средней их части, выполнены, например, вертикальные цилиндрические глухие отверстия 13 с частичным перекрытием опорной поверхности 7 паза 11. В отверстии 13 установлена пружина 14 с возможностью взаимодействия с нижней опорной поверхностью (на фиг. не указана) контрольной опоры 12, высота которой не больше глубины паза 11.

Неподвижная плита 1 выше уровня контрольной опоры 12 снабжена горизонтальным кожухом 15 с боковыми фартуками 16. Спереди опорная плита 1 снабжена передним фартуком 17, оснащенным, например, петлями 18 с осью 19, и установленным с возможностью взаимодействия с передним торцом горизонтального кожуха 15. Горизонтальный кожух 15 совместно с боковыми 16 и передним 17 фартуками и поверхностью неподвижного стола 1 образуют открытую со стороны контрольной опоры 12 полость 20. Неподвижный стол 1 в задней части, параллельно контрольной опоре 12 и симметрично относительно опорной поверхности 7 опор 4 и 5 снабжен зеркалом 21 прямоугольной формы, высота которого, например, не меньше наименьшего расстояния между опорными поверхностями 7 опор 4, 5 и 10 опоры 8.

Передний фартук 17, например, на уровне опорной поверхности 10 опор 4, 5, оснащен, как минимум, одним источником света 22, например, лампочкой.

Правильный стол 1 и подвижная плита 2 снабжены парой ограничителей хода 23 и 24 подвижной плиты 2, включающими установленные оппозитно друг относительно друга соответственно ограничительные опоры 25, 26 и регулируемые упоры 27, 28.

Упоры 27 и 28 выполнены, например, в виде резьбового штока с контргайкой (на фиг. не указаны).

Усилие пружины 14 больше половины веса контрольной опоры 12 (фиг. 2), но меньше половины суммарного веса контрольной опоры 12 и подлежащего правки штанги (вала, трубы).

Опорные поверхности 7 и 10 опор 4, 5, и упора 10 подвижной плиты 2 выполнены, например, цилиндрическими с целью обеспечения их касания со штангой или валом по линии или в точке.

Фиксация переднего фартука 17 в вертикальном положении обеспечивается, например, его оснащением пружинного замка (на фиг. не указан) с ответно выполненным в горизонтальном кожухе 15 выступа (на фиг. не указан).

Подготовка устройства к работе.

Перед правкой штанг и валов устанавливается максимально допускаемый их прогиб из условий превышения максимального напряжения предела текучести и не превышения временного сопротивления материала путем регулирования расстояния между опорами 25, 26 и упорами 27, 28 (фиг. 1).

Устройство работает следующим образом.

Перед установкой штанги (вала) на опоры 4 и 5 (фиг. 1) контрольная опора 12 (фиг. 3) приподнята над опорной поверхностью 7. При установке на опоры 4 и 5 штанги, например, шестигранного поперечного сечения, под действием силы тяжести контрольной опоры 12 и штанги, контрольная опора 12 опускается до уровня опорной поверхности 7, сжимая пружину 14. Под действием усилия штока 3 подвижная плита 2 и упор 8 опускается до касания со штангой, и последняя деформируется.

После снятия нагрузки и подъема штока 3 остаточная кривизна штанги определяется по наличию зазора между сопрягаемыми поверхностями штанги и контрольной опоры 12. При включенных источниках света 22, лучи света, при наличии зазора между контрольной опорой 12 и штангой, отражаются на поверхности зеркала 21. Оператору пресса нет необходимости отойти от рабочего места для оценки кривизны штанги.

При наличии остаточной деформации штанги, значит и зазора между контрольной опорой 12 и штангой, повторно прикладывается нагрузка на штангу путем опускания упора 8.

При необходимости передний фартук 17 может откидываться назад вокруг оси 19 для обеспечения контроля кривизны фронтальным осмотром.

Оснащение установки зеркалом 21 и источником света 22, обеспечивающим освещение штанги и контрольной опоры 12 по всей ее длине, позволяет осуществлять контроль кривизны заготовки после каждого цикла приложения нагрузки с рабочего места оператора. Этим обеспечивается повышение производительности и качества правки заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ И КОНТРОЛЯ КРИВИЗНЫ ШТАНГ | 2015 |

|

RU2581701C1 |

| Устройство для правки полированного штока и насосных штанг | 2018 |

|

RU2710199C1 |

| УСТАНОВКА ДЛЯ ПРАВКИ КОЛЕЦ | 2022 |

|

RU2798279C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ НАСОСНЫХ ШТАНГ | 1999 |

|

RU2164833C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136423C1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Гидравлический правильный пресс | 1979 |

|

SU804073A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

Изобретение относится к области машиностроения, а именно к устройствам для правки длинномерных стержней, труб и валов. На неподвижном столе установлены, по меньшей мере, две правильные опоры с опорной поверхностью. В правильных опорах выполнены сквозные пазы прямоугольного сечения, в которых размещена подпружиненная относительно стола ответно выполненная контрольная опора. Глубина пазов превышает высоту контрольной опоры. При этом на неподвижном столе в его задней части установлено. В передней части неподвижного стола установлен горизонтальный кожух и боковые кожухи и передний фартук с источником света. Кожух, фартук и поверхностью стола образуют открытую со стороны контрольной опоры полости. Повышается качество правки за счет освещения штанги и отражения лучей света от зеркала. 1 з.п. ф-лы, 4 ил.

1. Устройство для правки и контроля кривизны штанги, содержащее неподвижный стол и подвижную плиту с жестко соединенным силовым упором с опорной поверхностью, расположенные на неподвижном столе, по меньшей мере две правильные опоры с опорной поверхностью, подпружиненную относительно неподвижного стола контрольную опору прямоугольного сечения, установленную в сквозных продольных пазах правильных опор с возможностью ограниченного перемещения по вертикали относительно правильных опор, при этом глубина пазов превышает высоту контрольной опоры, отличающееся тем, что оно снабжено установленным в задней части неподвижного стола вертикально и параллельно контрольной опоре зеркалом прямоугольной формы, и симметрично относительно опорной поверхности правильных опор, при этом высота зеркала не менее минимального расстояния между опорными поверхностями правильных опор и силового упора, установленным в передней части неподвижного стола горизонтальным кожухом, расположенным выше уровня опорной поверхности правильных опор, и оснащенным боковыми кожухами, установленным спереди неподвижного стола передним фартуком, с образованием кожухом, фартуками и поверхностью неподвижного стола открытой со стороны контрольной опоры полости, при этом передний фартук на уровне опорной поверхности правильных опор снабжен как минимум одним источником света.

2. Устройство по п. 1, отличающееся тем, что передний фартук соединен с неподвижным столом посредством петель с возможностью поворота вокруг них.

| УСТРОЙСТВО ДЛЯ ПРАВКИ И КОНТРОЛЯ КРИВИЗНЫ ШТАНГ | 2015 |

|

RU2581701C1 |

| Пресс для правки валов | 1978 |

|

SU770605A1 |

| Пресс для правки валов | 1986 |

|

SU1424906A1 |

| US 4144730 A, 30.10.1991. | |||

Авторы

Даты

2019-10-21—Публикация

2019-01-09—Подача