Изобретение относится к области машиностроения, а именно к устройствам для правки длинномерных стержней, в т.ч. балок, штанг и валов.

Известно устройство для правки валов, включающее две опоры, силовой шток (см. А.с. СССР №411938, кл. B21D 3/16, 1970 г.).

Недостатками известного устройства являются низкая производительность вследствие отсутствия контроля уровня деформации вала и невозможности выбора оптимальной величины деформации, а также недостаточная точность правки.

Наиболее близким по технической сущности и достигаемому результату является устройство для правки и контроля прогиба валов, содержащее правильную и контрольную опоры, при этом последняя установлена выше правильной с возможностью ограниченного перемещения по вертикали (см. Патент РФ №2319567, МПК B21D 3/16, 2006), которое принято за прототип.

Оснащение правильной опоры контрольной опорой позволяет контролировать кривизну вала до и после правки, не снимая вал с пресса.

Недостатками известного устройства являются недостаточная точность правки вследствие контроля кривизны вала только в зоне опор.

Целью предлагаемого технического решения является повышение точности правки штанг и валов.

Указанная цель достигается тем, что в устройстве для правки и контроля кривизны штанг, содержащем неподвижный стол и подвижную плиту с жестко соединенным силовым упором, неподвижный стол включает как минимум две правильные опоры, которые снабжены подпружиненной относительно неподвижного стола контрольной опорой, имеющей способность ограниченного перемещения по вертикали относительного правильной опоры, согласно техническому решению, контрольная опора выполнена в виде стержня прямоугольного сечения, в средней части правильных опор выполнены, ответно контрольной опоре, сквозные продольные пазы, глубина которых больше высоты контрольной опоры.

Неподвижный стол и подвижная плита снабжены как минимум двумя дополнительными опорами и упорами, расположенными оппозитно друг относительно друга симметрично силовому упору с возможностью взаимодействия между собой.

Дополнительные упоры снабжены штоком с возможностью регулирования высоты упора.

С тыльной стороны правильных опор, симметрично и с возможностью перекрытия части высоты пазов, выполнены глухие вертикальные отверстия с установленными в них пружинами.

Конструкция предлагаемого устройства правки поясняется чертежами.

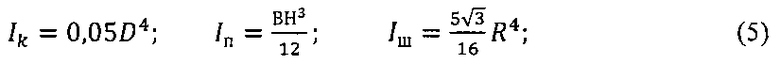

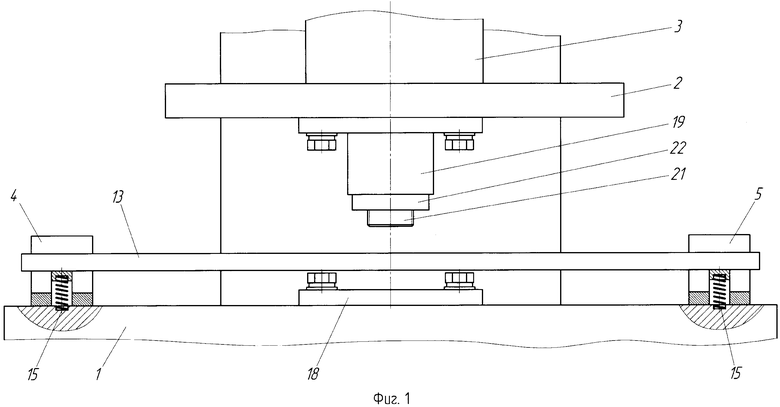

На фиг. 1 представлен общий вид устройства;

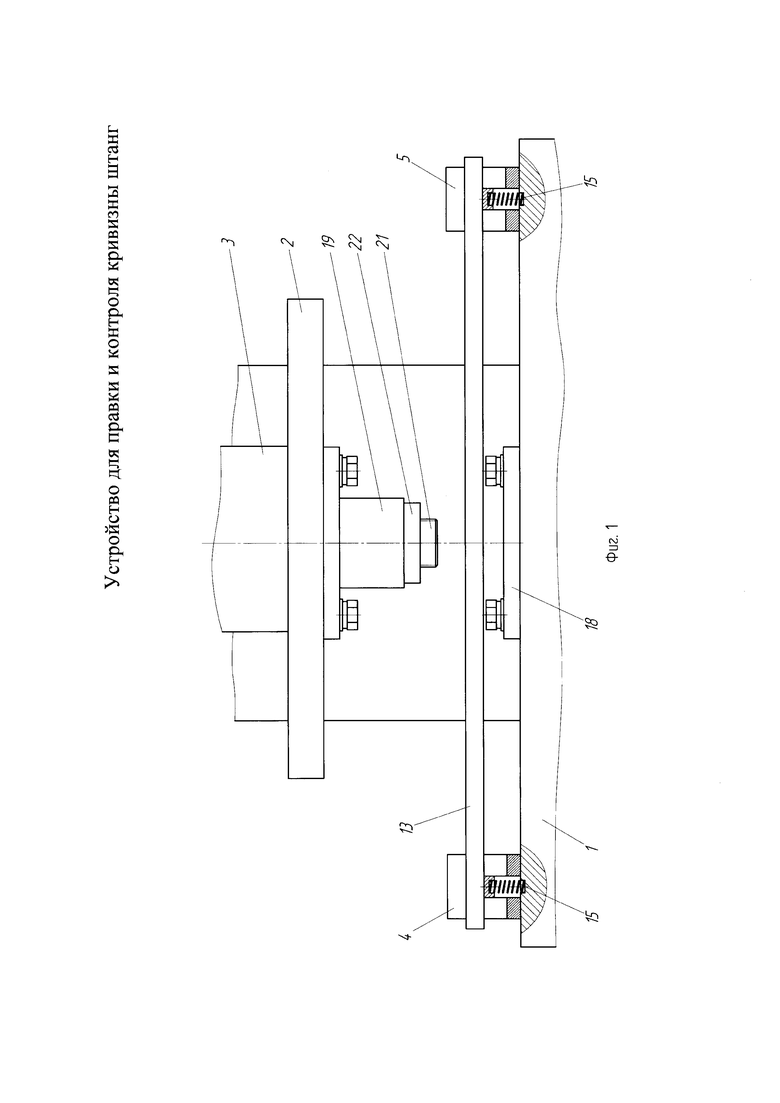

На фиг. 2 - вид сбоку на устройство;

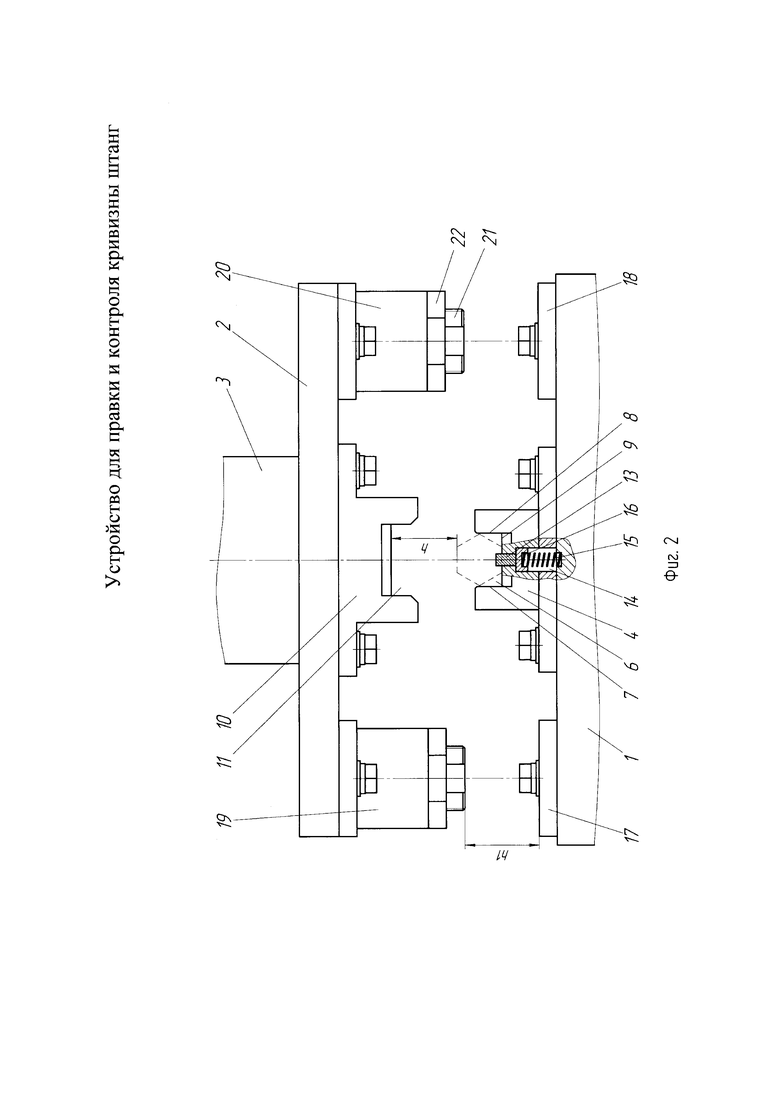

На фиг. 3 - общий вид устройства со штангой на опорах;

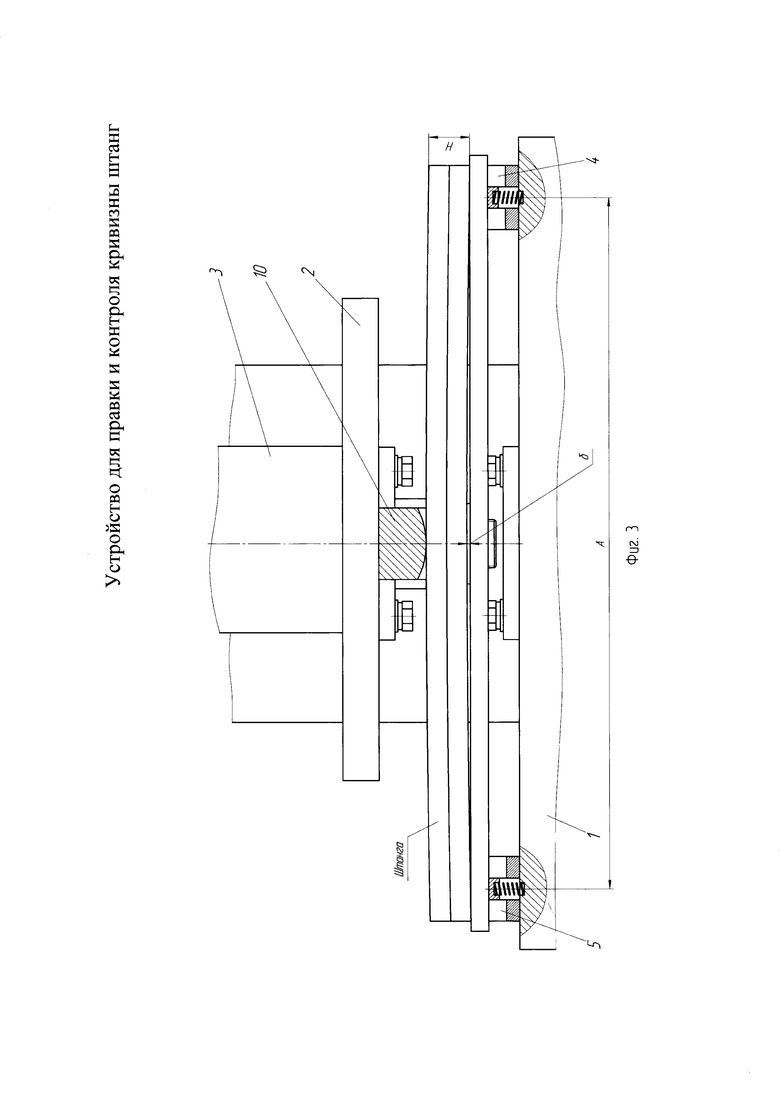

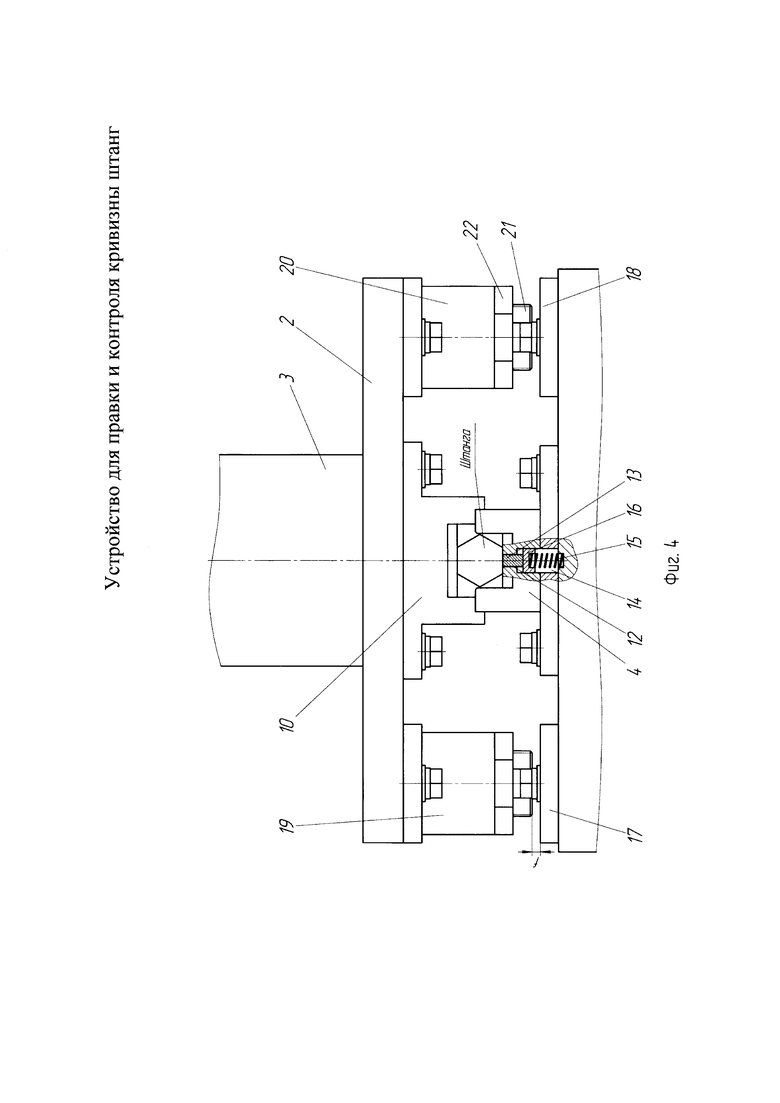

На фиг. 4 - вид сбоку фиг. 3.

Устройство для правки штанг и валов, выполненное, например, на базе гидравлического пресса (на чертежах не указан), содержит неподвижный стол 1 (фиг. 1), подвижную плиту 2, жестко соединенную, например, со штоком 3 гидроцилиндра (на чертежах не показан) пресса.

Неподвижный стол 1 снабжен как минимум двумя разнесенными на расстояние «А» друг от друга опорами 4 и 5, в которых выполнены сквозные углубления 6 для установки штанг и валов (фиг. 3 и 4), например, прямоугольной формы с образованием боковых 7, 8 стен и опорной поверхности 9.

Подвижная плита 2 в средней части снабжена силовым упором 10, установленным симметрично относительно опор 4 и 5, и выполнена, например, с продольным открытым углублением 11.

В средней части опорной поверхности 9 опор 4 и 5, симметрично боковым стенкам 7 и 8, выполнен глухой паз 12 прямоугольного сечения. В пазах 12 опор 4 и 5, с возможностью ограниченного перемещения, установлена, ответно выполненная пазу 12 контрольная опора 13. С тыльной стороны опор 4 и 5, в средней их части, выполнены, например, вертикальные цилиндрические глухие отверстия 14 с частичным перекрытием паза 12. В отверстии 14 установлена пружина 15 с опорным кольцом 16 с возможностью взаимодействия кольца 16 с нижней опорной поверхностью контрольной опоры 13, высота которой не больше глубины паза 12.

Правильный стол 1 и подвижная плита 2 снабжены парой ограничителей хода подвижной плиты 2, включающих установленные оппозитно друг относительно друга соответственно ограничительные опоры 17, 18 и регулируемые упоры 19 и 20.

Упоры 19 и 20 включают регулируемый шток 21 с резьбой и контргайку 22.

Усилие пружины 15 выбирается из следующих условий.

Усилие пружины больше половины веса контрольной опоры 13 (фиг. 2), но меньше суммарного усилия от половины веса контрольной опоры 13 и половины веса штанги (вала) длиной «А» (фиг. 3 и 4), равной расстоянию между опорами 4 и 5.

Опорная поверхность 9 опор 4, 5, а также упора 10 подвижной плиты 2 выполнены цилиндрическими с целью обеспечения их касания со штангой и валом по линии или в точке.

Подготовка устройства к работе.

Перед правкой штанг и валов устанавливается максимально допускаемый их прогиб из условий превышения максимального напряжения предела текучести и не превышения временного сопротивления материала, т.е.

где А - расстояние между опорами 4 и 5;

σт, σв - предел текучести и временное сопротивление материала штанги или вала;

W - момент сопротивления сечения штанги (вала).

Максимальный прогиб балки на двух шарнирных опорах и при ее нагружении сосредоточенной нагрузкой, приложенной в середине пролета, составляет

где Т - нагрузка;

Е - модуль упругости материала штанги (вала);

I - момент инерции сечения штанги (вала).

После совместного преобразования выражений (1) и (2) получим следующее соотношение для определения допускаемого диапазона изменения деформации штанги

Путем выставления штока 21 расстояние между ним и упорами 17 и 18 определяется из соотношения

Устройство работает следующим образом.

Перед установкой штанги (вала) на опоры 4 и 5 контрольная опора 13 приподнята над опорной поверхностью 9. При установке на опоры 4 и 5 штанги, например, шестигранного поперечного сечения (фиг. 3 и 4), под действием силы тяжести контрольной опоры 13 и штанги, контрольная опора 13 опускается до уровня опорной поверхности 9, сжимая пружину 15. Под действием усилия штока 3 подвижная плита и упор 10 опускается до касания со штангой. При этом начальная остаточная деформация штанги составляет "δ".

Полный ход штока 3 составляет h1. Максимальная деформация штанги при этом составит f=h1-h. После снятия нагрузки и подъема штока 3 остаточная кривизна штанги определяется по наличию зазора между сопрягаемыми поверхностями штанги и контрольной опоры 13.

При полном ходе подвижной плиты 2 штоки 21, упоры 19 и 20 взаимодействуют с опорами 17 и 18, предотвращая дальнейшее перемещение упора 10. При этом деформация штанги не превышает величины «f», определяемой согласно соотношению (3). При этом максимальные напряжения в штанге превышают предел текучести, оставаясь ниже временного сопротивления.

При наличии зазора в средней части контрольной опоры 13 осуществляется повторная деформация. При наличии зазора в районе опор 4 и 5, штанга переворачивается на 180 градусов и деформируется.

Оснащение установки ограничителями хода штока 3 позволяет исключить чрезмерное нагружение штанг и валов для исключения поломок. Регулирование величины хода штока 3 позволяет осуществлять правку штанг с приложением рациональной нагрузки, при которой в штанге (на валу) возникают остаточная деформация при условии исключения возникновения трещин, поломок.

При правке заготовок (штанг, валов, стержней) из стали модуль упругости составляет Е=2,1×105 МПа.

Моменты инерции сечения круглой, прямоугольной и шестигранной заготовки составляют

где D - диаметр штанги или вала;

Н, В - высота и ширина сечения прямоугольной заготовки;

R - радиус описанной окружности шестигранника.

Моменты сопротивления сечения круглой, прямоугольной и шестигранной заготовки

После преобразования соотношения (3) с учетом выражений (5) и (6) получим упрощенное условие для выбора величины деформации

Таким образом, при правке штанг, валов после каждого цикла деформации возможен визуальный контроль кривизны. При этом обеспечивается оптимальный режим правки при условии обеспечения остаточной деформации при каждом цикле нагружения и исключения трещин и поломок.

Регулирование высоты дополнительных упоров позволяет осуществить настройку устройства для правки заготовок с широким диапазоном размеров поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки и контроля кривизны штанг | 2019 |

|

RU2703667C1 |

| Устройство для правки полированного штока и насосных штанг | 2018 |

|

RU2710199C1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136423C1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ КИП СПРЕССОВАННОГО ЛЕКАРСТВЕННОГО СЫРЬЯ В КРУПНО-, СРЕДНЕ- И МАЛОТОННАЖНЫЕ КОНТЕЙНЕРЫ | 1999 |

|

RU2150394C1 |

| Правильно-растяжная машина для правки фасонного проката | 1982 |

|

SU1066698A1 |

| Пресс для правки фасонных изделий | 1981 |

|

SU1011297A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Автоматизированная поточная линия для правки крупногабаритных листовых заготовок | 1990 |

|

SU1808447A1 |

| УСТАНОВКА ДЛЯ ПРАВКИ КОЛЕЦ | 2022 |

|

RU2798279C1 |

Изобретение относится к области обработки металлов давлением, в частности, для правки длинномерных стержней, балок, штанг и валов. На неподвижном столе размещены правильные опоры и подпружиненная его контрольная опора, выполненная с возможностью ограниченного перемещения по вертикали относительного правильных опор. При этом контрольная опора выполнена в виде стержня прямоугольного сечения, в средней части правильных опор выполнены, ответно контрольной опоре, сквозные продольные пазы, глубина которых превышает высоту контрольной опоры. Повышается точность и производительность правки. 3 з.п. ф-лы, 4 ил.

1. Устройство для правки штанг, содержащее неподвижный стол и подвижную плиту с жестко соединенным силовым упором, расположенные на неподвижном столе по меньшей мере две правильные опоры, подпружиненную относительно неподвижного стола контрольную опору с возможностью ограниченного перемещения по вертикали относительно правильных опор, отличающееся тем, что контрольная опора выполнена в виде стержня прямоугольного сечения, в средней части правильных опор выполнены ответно контрольной опоре сквозные продольные пазы, глубина которых превышает высоту контрольной опоры.

2. Устройство по п. 1, отличающееся тем, что неподвижный стол и подвижная плита снабжены по меньшей мере двумя дополнительными опорами и упорами, расположенными оппозитно друг другу и симметрично упомянутому силовому упору с возможностью взаимодействия между собой.

3. Устройство по п. 2, отличающееся тем, что дополнительные упоры снабжены штоком для регулирования высоты упора.

4. Устройство по одному из пп. 1-3, отличающееся тем, что с тыльной стороны правильных опор выполнены симметрично друг другу глухие вертикальные отверстия с частичным перекрытием сквозных продольных пазов, в которых установлены пружины.

| ОПОРА ДЛЯ ПРАВКИ И КОНТРОЛЯ ПРОГИБА ВАЛОВ | 2006 |

|

RU2319567C2 |

| УСТРОЙСТВО для ПРАВКИ РАСТЯЖЕНИЕМ ШТАНГ ГЛУБИННЫХ НАСОСОВ | 0 |

|

SU383497A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ НАСОСНЫХ ШТАНГ | 1999 |

|

RU2164833C2 |

| GB1045556 A1, 12.10.1966. | |||

Авторы

Даты

2016-04-20—Публикация

2015-01-26—Подача