Изобретение относится к устройству для устранения погрешностей планшетности металлического плоского продукта, в частности листового металла или полосы, содержащему множество правильных валков, расположенных на противоположных сторонах плоского продукта.

Кроме того, изобретение относится к способу устранения погрешностей планшетности металлического плоского продукта, в частности листового металла или полосы, с использованием правильного устройства.

Погрешности планшетности металлического плоского продукта, например, листового металла или полосы, представляют собой отклонения больших частей площади плоского продукта от идеальной, в частности плоской, целевой поверхности. Погрешности планшетности могут проявляться, например, в форме волн или искривлений. Планшетность плоского продукта является существенным признаком качества плоского продукта. Погрешности планшетности - это неравномерные деформации удлинения и сжатия в структуре материала плоского продукта, которые первоначально возникают из-за процесса прокатки и/или термообработки плоского продукта. Известно применение для устранения погрешностей планшетности плоских продуктов либо валковых правильных машин, либо гибочных прессов.

Валковые правильные машины позволяют осуществлять непрерывный процесс правки. Для этого валковая правильная машина включает в себя множество правильных валков, расположенных на противоположных сторонах обрабатываемого плоского продукта для обеспечения возможности устранения волнистости в середине и на краях, а также других погрешностей планшетности. Валковая правильная машина работает линейно и корректирует в первую очередь одноосные погрешности планшетности в направлении прохождения плоского продукта через валковую правильную машину. В поперечном к нему направлении существует только ограниченная возможность корректировки.

Гибочные прессы позволяют осуществлять дискретный процесс, при котором головка пресса для корректировки погрешностей планшетности оказывает локальное силовое воздействие на плоский продукт. Локальное приложение усилий позволяет корректировать погрешности планшетности в направлении нескольких осей. Процесс гибки связан с высокими затратами в отношении позиционирования плоского продукта относительно головки пресса и вследствие этого с очень низкой производительностью.

WO 2013/135688 А1 раскрывает непрерывно работающее устройство для правки полосы металла. Устройство включает в себя множество правильных валков, расположенных на противоположных сторонах полосы металла, подвергаемой правке. Каждому правильному валку могут соответствовать управляемые по отдельности исполнительные элементы, расположенные в поперечном направлении рядом друг с другом, посредством которых возможно регулирование формы изгиба в осевом направлении соответствующего правильного валка для оптимизации процесса правки.

ЕР 2475473 В1 относится к правильной машине для листового материала, содержащей: неподвижный нижний носитель, от которого отходит множество вертикальных стоек, которые расположены по обе стороны от продольной оси прохождения листового материала, нижнюю неподвижную правильную кассету, причем нижняя неподвижная правильная кассета во время работы правильной машины опирается на неподвижный носитель, верхнюю правильную кассету, причем каждая кассета содержит множество отстоящих друг от друга валков, которые расположены с возможностью поворота в опорах с осями, проходящими вертикально относительно продольной оси прохождения материала. Кроме того, правильная машина содержит: верхний неподвижный носитель, который связан с вертикальными стойками и жестко закреплен на верхнем конце каждой стойки, подвижные средства для закрепления верхней правильной кассеты на верхнем носителе, которые допускают перемещение верхней правильной кассеты, средство для поступательного вертикального перемещения верхней правильной кассеты относительно верхнего неподвижного носителя между положением покоя, в котором валки верхней правильной кассеты находятся на удалении от валиков нижней правильной кассеты, и положением правки, в котором валки верхней правильной кассеты подведены к валкам нижней правильной кассеты для задания полосе волнообразной траектории перемещения, причем средства для перемещения выполнены с возможностью компенсации прогиба верхней правильной кассеты, вызванного разделительной силой, обусловленной проходом подлежащей правке полосы.

US 3156288 А раскрывает правильную машину, содержащую средство для опрокидывания рабочих валков в продольном направлении (направление транспортировки через правильную машину) и/или в поперечном направлении, причем рабочие валки имеют два взаимодействующих клиновых элемента, которые выполнены с возможностью поворота друг относительно друга. Верхнее валковое устройство содержит рабочие валки, которые расположены на раме и закреплены в расположенных над валками держателях. Расстояние между верхним валковым устройством и нижним валковым устройством, которое содержит рабочие валки и опорные валки, регулируется посредством маховика, который через соединительные тяги и передаточный механизм приводит в движение винтовой шпиндель для подъема или опускания поперечной насадки, которая удерживает верхнее валковое устройство. Верхние рабочие валки регулируются посредством установки опорных валков с помощью управления маховиком.

Задача изобретения состоит в том, чтобы сделать устранение погрешностей планшетности металлического плоского продукта, в частности листового металла или полосы, более простым и гибким, и, таким образом, более экономичным.

Эта задача решена независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления указаны, в частности, в зависимых пунктах формулы изобретения, каждый из которых в отдельности или в различных комбинациях с другими может представлять собой соответственно один из аспектов изобретения.

Устройство согласно изобретению для устранения погрешностей планшетности металлического плоского продукта, в частности листового металла или полосы, включает в себя множество правильных валков, расположенных на противоположных сторонах плоского продукта, причем каждый из по меньшей мере двух взаимодействующих правильных валков, расположенных на противоположных сторонах плоского продукта, содержит по меньшей мере три частичных валка (ролика), расположенных рядом друг с другом в осевом направлении и выполненных с возможностью их раздельного регулирования.

Благодаря разделению правильных валков на частичные валки, регулируемые по отдельности, возможно, с одной стороны, такое регулирование частичных валков, что соответствующий им правильный валок по существу соответствует обычному правильному валку, выполненному в виде единого целого. В результате этого устройство согласно изобретению позволяет осуществлять непрерывный процесс правки, предоставляющий, в частности, возможность корректировать одноосные погрешности планшетности плоского материала в направлении прохождения. В качестве альтернативы устройство согласно изобретению позволяет производить дискретное гибочное прессование путем целенаправленной регулировки отдельных частичных валков, при котором отдельные частичные валки используются как головки пресса, чтобы обеспечить возможность корректировать погрешности планшетности плоского продукта в направлении нескольких осей. Кроме того, благодаря целенаправленной раздельной регулировке частичных валков при помощи устройства согласно изобретению альтернативно возможно выполнение, в частности, непрерывного, комбинированного процесса правки с гибочным прессованием во время одного прохождения плоского материала через устройство. При этом частичные валки могут действовать как головки пресса также в поперечном направлении и одновременно выполнять обычную функцию правки благодаря каскадному регулированию. При этих трех различных режимах работы устройства согласно изобретению частичные валки непосредственно воздействует на плоский продукт. Посредством целенаправленного воздействия отдельной регулировки на каждый из частичных валков возможно регулирование как усилия, создаваемого соответствующим частичным валком, так и угла установки каждого частичного валка относительно центральной продольной оси соответствующего правильного валка. В частности, возможно управление соответствующим частичным валком как пресс-насадкой гибочного пресса для корректировки локальных погрешностей планшетности плоского продукта, в частности, в направлении нескольких осей.

Правка и гибочное прессование может проводиться посредством единственного устройства согласно изобретению. В обычном случае для этого требуются два отдельных устройства, а именно одно для правки и одно для гибочного прессования. Следовательно, обычно производят либо гибочное прессование по нескольким осям в процессе дискретной эксплуатации устройства с гибочным прессом, либо одноосную правку в процессе непрерывной эксплуатации правильной устройства. Таким образом, обычно для получения оптимальной планшетности плоских продуктов приходится иметь в запасе по меньшей мере два различных типа устройств, которые оба не всегда полностью загружены. Это приводит к высоким инвестиционным расходам на обе установки и к соответствующим высоким эксплуатационным расходам. В противоположность этому, согласно изобретению необходимо иметь лишь одно единственное устройство согласно изобретению, что приводит к значительному сокращению инвестиционных и эксплуатационных расходов.

Поскольку обычно имеются по меньшей мере два различных устройства для устранения погрешностей планшетности плоского продукта, требуется перемещать плоский продукт от одного устройства к другому. Связанные с этим процессы частого манипулирования для перемещения плоского продукта влекут за собой дополнительный риск появления погрешностей планшетности, например, поверхностных дефектов, что связано с понижением качества при производстве плоских продуктов. Это также надежно предотвращается настоящим изобретением, так как нет необходимости в соответствующих процессах манипулирования для перемещения плоских продуктов между различными устройствами.

Устройство согласно изобретению может также включать в себя три или более правильных валков, каждый из которых содержит по меньшей мере три частичных валка, расположенных рядом друг с другом в осевом направлении и регулируемых по отдельности. Такой правильный валок может содержать также четыре или более раздельного регулируемых частичных валков, расположенных рядом друг с другом в осевом направлении.

Согласно предпочтительному варианту осуществления каждый из частичных валков каждого правильного валка выполнен с возможностью его активного регулирования посредством соответствующего по меньшей мере одного собственного регулирующего узла. Для этого регулирующие узлы выполнены с возможностью раздельного, в частности, индивидуального, управления ими. Посредством такого регулирующего узла каждый из частичных валков может устанавливаться, в частности, также под наклоном к центральной продольной оси соответствующего правильного валка. При этом возможно использование комбинации из регулирования усилия и регулирования положения. Регулирующие узлы, соответствующие частичным валкам одного правильного валка, могут регулироваться совместно посредством общего регулирующего узла, что представляет собой преимущество, в частности, в отношении расходов на управление при единственном процессе правки.

По меньшей мере один регулирующий узел предпочтительно содержит по меньшей мере один механический, электромеханический, пневматический или гидравлический исполнительный механизм. По меньшей мере один регулирующий узел может также содержать комбинацию из по меньшей мере двух вариантов этого исполнительного механизма.

Согласно еще одному предпочтительному варианту осуществления по меньшей мере те регулирующие узлы, которые соответствуют внешним, в осевом направлении, частичным валкам одного из обоих правильных валков, содержат по меньшей мере по одному поворотному узлу, посредством которого возможно пассивное регулирование наклона соответствующего частичного валка относительно продольной оси этого правильного валка. Благодаря этому имеется возможность пассивным образом согласовывать наклон каждого из внешних частичных валков к линии гибки, установленной взаимодействующим с ним активно регулируемым частичным валком на противоположной стороне плоского продукта без потребности для этого в активном управлении. В результате сокращаются расходы на управление. Поворотный узел делает возможным поворот каждого из частичных валков вокруг оси, проходящей в направлении прохождения плоского продукта. Дополнительно поворотный узел делает возможным поворот каждого из частичных валков вокруг оси, проходящей поперек направления прохождения. Поворотный узел может быть выполнен таким образом, что при повороте каждого из частичных валков он создает возвращающее усилие, которое подвергает частичный валок воздействию силы, направленной к его неповернутому положению. Поворотный узел позволяет, в частности, надежно предотвращать нагрузку на кромки и повреждения поверхности плоского продукта вследствие контакта между концевым участком частичного валка и плоским продуктом.

Далее, преимуществом является наличие в по меньшей мере одном регулирующем узле по меньшей мере одного блока клинового подъемного механизма. В результате этого возможно непрерывное и очень точное регулирование частичного валка, соответствующего регулирующему узлу. Блок клинового подъемного механизма включает в себя два клина с обращенными друг к другу наклонными поверхностями, проводимыми одна по другой, вследствие относительного перемещения которых происходит регулирование частичного валка.

Следующий предпочтительный вариант осуществления предусматривает, что по меньшей мере один частичный валок на по меньшей мере одном концевом в осевом направлении участке имеет сужение наружного диаметра. Это позволяет надежно предотвращать нагрузку на кромки и повреждения поверхности плоского продукта вследствие контакта между концевым участком частичного валка и плоским продуктом. Кроме того, более интенсивным становится изгибающее воздействие частичного валка. Сужение наружного диаметра может производиться, например, посредством тангенциального обтачивания с определенным радиусом на концевом участке частичного валка.

Согласно следующему предпочтительному варианту осуществления взаимодействующие правильные валки, содержащие частичные валки, расположены со смещением или без смещения по отношению друг к другу относительно направления прохождения плоского продукта через устройство. Взаимодействующие правильные валки, содержащие частичные валки, могут быть расположены, относительно направления прохождения плоского продукта через устройство, между обычными сплошными правильными валками. Альтернативно возможно включение взаимодействующих правильных валков, содержащих частичные валки, перед обычными правильными валками или после них, относительно направления прохождения плоского продукта через устройство. Если взаимодействующие правильные валки, содержащие частичные валки, расположены без смещения по отношению друг к другу относительно направления прохождения плоского продукта через устройство, то посредством приводов этих правильных валков возможно формирование доминирующего напряженного состояния натяжения по отношению к обычным правильным валкам устройства.

Согласно следующему предпочтительному варианту осуществления устройство содержит по меньшей мере один управляющий и/или регулирующий электронный блок, выполненный с возможностью сигнальной связи с регулирующими узлами, который предназначен для управления регулирующими узлами в зависимости от соответствующего характера и местоположения погрешностей планшетности плоского продукта таким образом, что устройство обеспечивает возможность выполнения по выбору правки, гибочного прессования или комбинации правки с гибочным прессованием. Имеется возможность предварительного определения характера и местоположения погрешностей планшетности. Это может происходить в ходе автоматизированной регистрации результатов измерения, или регистрации результатов измерения, производимой вручную, или просто визуального осмотра опытного обслуживающего персонала. Возможен также учет сведений о качестве из системы планирования и управления производством. Управляющий и/или регулирующий электронный блок может выбирать соответствующий режим работы устройства, учитывая для каждого случая сведения о виде погрешности или заданные величины, а также критерии оценки. В альтернативном варианте выбор может производить персонал, обслуживающий устройство. В режиме "правка" частичные валки правильного валка выравниваются и действуют как один сплошной правильный валок. Альтернативно возможен отказ от применения частичных валков или соответствующим образом выполненных правильных валков в режиме "правка". Применяя режим "правка", улучшают планшетность плоского продукта лишь в направлении одной оси, как в обычной валковой правильной машине. В режиме "гибочное прессование" происходит отдельная работа тех правильных валков, которые содержат частичные валки, что соответствует обычному гибочному прессу. При этом корректируют локальные погрешности планшетности плоского материала в направлении нескольких осей. В режиме „комбинация правки с гибочным прессованием" производят правку в направлении нескольких осей в ходе одной отдельной технологической операции. При этом правильные валки, содержащие частичные валки, и обычные правильные валки одновременно работают над устранением погрешностей планшетности плоского продукта. Если это требуется исходя из характера локальных погрешностей планшетности плоского материала, возможен выбор режима "гибочное прессование" во время первого прохождения плоского продукта через устройство. После этого, или после существенного устранения этих локальных погрешностей планшетности, во время следующего прохождения плоского продукта через устройство может выбираться режим "правка" или „комбинация правки с гибочным прессованием. Для достижения оптимального результата по планшетности как для правильных валков, содержащих частичные валки, так и для сплошных правильных валков имеется несколько регулирующих узлов, управление которыми может осуществляться посредством заданных значений регулировки. Выбор соответствующего режима работы устройства определяет, на какие регулирующие узлы должно воздействовать управление. Распределение отдельных найденных погрешностей планшетности плоского продукта по отдельным регулирующим узлам может происходить с применением модели правки.

Устройство предпочтительно включает в себя по меньшей мере одно устройство регистрации, выполненное с возможностью сигнальной связи с управляющим и/или регулирующим электронным блоком, для регистрации характера и местоположения погрешностей планшетности плоского продукта, предназначаемого для обработки посредством устройства или обработанного посредством устройства. Благодаря этому возможна замена субъективной оценки планшетности объективным анализом планшетности при помощи управляющего и/или регулирующего электронного блока. Регистрация характера и местоположения погрешностей планшетности плоского продукта, обрабатываемого устройством, на стороне входа, которая также требуется для выбора соответствующего режима работы устройства, служит для предварительной установки устройства (регулирование с прямой связью). Регистрация характера и местоположения погрешностей планшетности плоского продукта, обработанного устройством, на стороне выхода из устройства позволяет установить на нем измененную настройку для, возможно, требуемых последующих операций правильной прокатки (регулирование с обратной связью).

В соответствии со способом согласно изобретению для устранения погрешностей планшетности металлического плоского продукта, в частности листового металла или полосы, с применением правильного устройства, посредством такого правильного устройства проводят гибочное прессование или комбинируют правку с гибочным прессованием.

Преимущества, указанные выше по отношению к устройству, соответствующим образом связаны со способом. В частности, в качестве правильного устройства может использоваться устройство по одному из вышеуказанных вариантов осуществления или в соответствии с любым их сочетанием.

Далее изобретение поясняется на основе примеров предпочтительных вариантов выполнения со ссылкой на прилагаемые фигуры, причем представленные ниже признаки могут представлять один из аспектов изобретения как по отдельности, так и в различных сочетаниях друг с другом. На чертежах показаны:

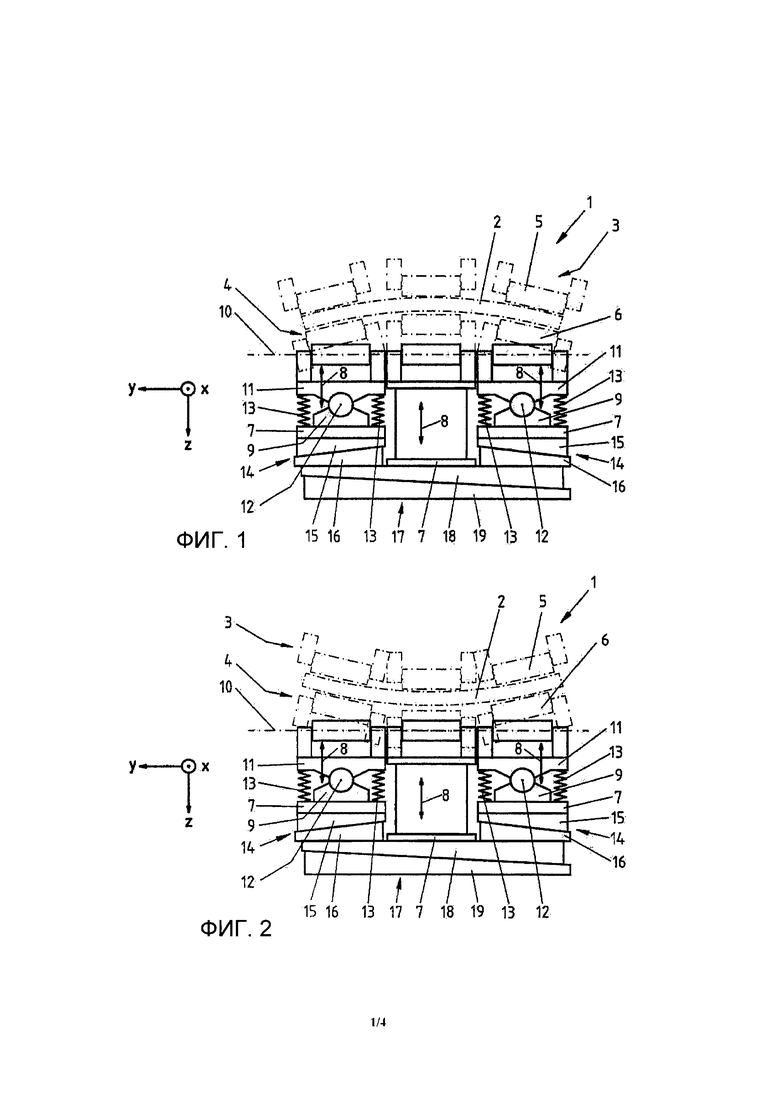

фигура 1: схематичное изображение варианта осуществления устройства согласно изобретению в первом положении устройства;

фигура 2: схематичное изображение устройства, показанного на фигуре 1, в следующем положении устройства;

фигура 3: схематичное изображение следующего варианта осуществления устройства согласно изобретению;

фигура 4: схематичное изображение следующего варианта осуществления устройства согласно изобретению;

фигура 5: схематичное изображение следующего варианта осуществления устройства согласно изобретению;

фигура 6: схематичное изображение частичного валка для следующего варианта осуществления устройства согласно изобретению;

фигура 7: схематичное изображение варианта осуществления способа согласно изобретению; и

фигура 8: схематичное детальное изображение варианта осуществления концепции регулирования для устройства согласно изобретению.

На фигурах одни и те же или аналогичные по своим функциям конструктивные элементы снабжены одинаковыми обозначениями.

На фигурах 1 и 2 схематично показаны возможные выпуклые или, соответственно, вогнутые геометрические формы зазора при прокатке для устранения погрешностей планшетности неровного металлического плоского продукта 2, в частности листового металла или полосы.

Устройство 1 включает в себя множество правильных валков 3 и 4, расположенных на противоположных сторонах плоского продукта 2, из которых на фигуре 1 показаны только два. Каждый из показанных взаимодействующих правильных валков 3 и 4 содержит три частичных валка 5 или 6, расположенных рядом друг с другом в осевом направлении и выполненных с возможностью их раздельного регулирования. Каждый из частичных валков 5 или 6 каждого правильного валка 3 или 4 выполнен с возможностью его активного регулирования посредством по меньшей мере одного собственного регулирующего узла 7 в соответствии с двойными стрелками 8. На фигуре 1 показаны только регулирующие узлы 7 для регулирования частичных валков 6. По меньшей мере один регулирующий узел 7 может содержать по меньшей мере один не показанный исполнительный механизм - механический, электромеханический, пневматический или гидравлический. Частичные валки 6 изображены сплошной линией в том положении, в котором исполнительные механизмы не действуют. По меньшей мере один частичный валок 5 или 6 на по меньшей мере одном осевом концевом участке может иметь не показанное сужение наружного диаметра. Взаимодействующие правильные валки 3 или 4, содержащие частичные валки 5 или 6, могут быть расположены со смещением или без смещения по отношению друг к другу относительно направления х прохождения плоского продукта 2 через устройство 1.

Каждый из регулирующих узлов 7, соответствующих внешним в осевом направлении частичным валкам 6 правильного валка 4, содержит поворотный узел 9, посредством которого возможно пассивное регулирование наклона соответствующего частичного валка 6 относительно центральной продольной оси 10 правильного валка 4, как показано на фигуре 1. Каждый поворотный узел 7 включает в себя коромысло 11, помещенное с возможностью поворота вокруг оси 12, направленной параллельно направлению х прохождения плоского продукта 2 через устройство 1. Кроме того, каждый поворотный узел 7 включает в себя две нажимных пружины 13, каждая из которых при повороте коромысла 11 из показанного положения создает соответствующее возвращающее усилие, в результате которого коромысло 11 подвергается воздействию силы в направлении показанного положения.

Каждый из регулирующих узлов 7, соответствующих внешним в осевом направлении частичным валкам 6, содержит соответствующий блок 14 клинового подъемного механизма с двумя клиньями 15 и 16, относительным положением которых определяется регулировка соответствующего частичного валка 6. Регулирующие узлы 7 выполнены с возможностью их совместного регулирования посредством общего регулирующего узла 17, который содержит систему клинового подъемного механизма, образованную клиньями 18 и 19.

Устройство 1 включает в себя не показанный управляющий и/или регулирующий электронный блок, выполненный с возможностью сигнальной связи с регулирующими узлами 7 и который предназначен для управления регулирующими узлами 7 в зависимости от соответствующего характера и местоположения погрешностей планшетности плоского продукта 2 таким образом, что устройство обеспечивает по выбору возможность выполнения правки, гибочного прессования или комбинирования правки с гибочным прессованием.

Устройство 1 может содержать, кроме того, по меньшей мере одно устройство регистрации, выполненное с возможностью сигнальной связи с управляющим и/или регулирующим электронным блоком для регистрации характера и местоположения погрешностей планшетности плоского продукта 2, обрабатываемого или обработанного посредством устройства 1.

На фигурах 3-5 показана возможность включения составных правильных валков (функции гибочного пресса) в валковую правильную машину обычного типа (с функцией правки) или, соответственно, их установки на такую машину. Устройство 1 включает в себя множество правильных валков 3, 4 и 20, расположенных на противоположных сторонах плоского продукта.

Каждый их двух взаимодействующих правильных валков 3 и 4, расположенных на противоположных сторонах металлического плоского продукта, содержит по меньшей мере три соответствующих не показанных частичных валка, расположенных рядом друг с другом в осевом направлении и выполненных с возможностью их раздельного регулирования. Каждый из частичных валков каждого правильного валка 3 и 4 выполнен с возможностью его активного регулирования посредством по меньшей мере одного не показанного собственного регулирующего узла. По меньшей мере один регулирующий узел включает в себя по меньшей мере один механический, электромеханический, пневматический или гидравлический исполнительный механизм. По меньшей мере те регулирующие узлы, которые соответствуют внешним в осевом направлении частичным валкам одного из обоих правильных валков 3 или 4, могут содержать каждый по меньшей мере один не показанный поворотный узел, посредством которого возможно пассивное регулирование наклона соответствующего частичного валка относительно центральной продольной оси 10 этих правильных валков 3 или 4. По меньшей мере один регулирующий узел может содержать по меньшей мере один не показанный блок клинового подъемного механизма. По меньшей мере один частичный валок на по меньшей мере одном концевом в осевом направлении участке может иметь не показанное сужение наружного диаметра. Эти компоненты устройства 1 могут быть выполнены, например, в соответствии с фигурами 1 и 2, поэтому здесь делается ссылка на вышеприведенное описание к фигурам 1 и 2.

Взаимодействующие правильные валки 3 и 4, содержащие частичные валки, расположены со смещением по отношению друг к другу относительно направления х прохождения плоского продукта через устройством 1. Остальные правильные валки 20 также расположены соответствующим образом, со смещением по отношению друг к другу и к правильным валкам 3 и 4.

Устройство 1 включает в себя не показанный управляющий и/или регулирующий электронный блок, выполненный с возможностью сигнальной связи с регулирующими узлами, который предназначен для управления регулирующими узлами в зависимости от характера и местоположения соответствующих погрешностей планшетности плоского продукта таким образом, что устройство предоставляет по выбору возможность выполнения правки, гибочного прессования или комбинирования правки с гибочным прессованием.

Устройство 1 может содержать, кроме того, по меньшей мере одно устройство регистрации, выполненное с возможностью сигнальной связи с управляющим и/или регулирующим электронным блоком, для нахождения характера и местоположения погрешностей планшетности плоского продукта 2, обрабатываемого или обработанного посредством устройства 1.

На фигуре 4 показано схематичное изображение следующего варианта осуществления устройства 1 согласно изобретению для устранения погрешностей планшетности не показанного металлического плоского продукта, в частности листового металла или полосы. Это устройство 1 отличается от варианта осуществления, показанного на фигуре 3, тем, что имеются четыре правильных валка 3 и 4, каждый из которых содержит по меньшей мере три не показанных частичных валка, расположенных рядом друг с другом в осевом направлении и выполненных с возможностью их раздельного регулирования, и что эти правильные валки 3 и 4 присоединены к обычной валковой правильной установке, образованной правильными валками 20, перед ней или после нее в отношении направления х прохождения металлического плоского продукта через устройство 1. В остальном устройство 1 соответствует варианту осуществления, показанному на фигуре 3, поэтому здесь во избежание повторений делается ссылка на вышеприведенное описание фигуры 3.

На фигуре 5 показано схематичное изображение следующего варианта осуществления устройства 1 согласно изобретению для устранения погрешностей планшетности не показанного металлического плоского продукта, в частности листового металла или полосы. Это устройство 1 отличается от варианта осуществления, показанного на фигуре 4, тем, что имеются только два взаимодействующих правильных валка 3 и 4, каждый из которых содержит по меньшей мере три не показанных частичных валка, расположенных рядом друг с другом в осевом направлении и выполненных с возможностью их раздельного регулирования, и включен перед или после правильных валков 20 относительно направления х прохождения металлического плоского продукта через устройство 1, и что правильные валки 3 и 4 расположены без смещения по отношению друг к другу относительно направления х прохождения металлического плоского продукта через устройство 1. В остальном устройство 1 соответствует варианту осуществления, показанному на фигуре 3, поэтому здесь во избежание повторений делается ссылка на вышеприведенное описание фигуры 3.

На фигуре 6 показано схематичное изображение частичного валка 5 или 6 по следующему варианту осуществления устройства согласно изобретению для устранения погрешностей планшетности не показанного металлического плоского продукта, в частности листового металла или полосы. Частичный валок 5 или 6 может применяться в одном из устройств, показанных на фигурах 1-5. Частичный валок 5 или 6 имеет на каждом из обоих концевых в осевом направлении участков соответственно сужение наружного диаметра 21 в форме закругления с определенным радиусом для минимизации поверхностных дефектов полосы вследствие нагрузки на кромках.

На фигуре 7 показано схематичное изображение варианта осуществления способа согласно изобретению для устранения погрешностей планшетности не показанного металлического плоского продукта, в частности листового металла или полосы, с применением не показанного правильного устройства, согласно которому возможно по выбору проведение правки, гибочного прессования или комбинирование правки с гибочным прессованием. Правильное устройство может быть выполнено согласно одному из вариантов осуществления, показанных на фигурах 1-6.

В ходе операции 100 регистрируют данные планшетности металлического плоского продукта, обрабатываемого посредством правильного устройства. В операции 200 определяют, требуется ли гибочное прессование для устранения погрешностей планшетности металлического плоского продукта. При этом учитывают данные 300 в форме заданных величин или критериев оценки погрешностей планшетности, в частности, определяют, идет ли речь о волнистости краев, волнистости середины, вогнутостях или аналогичных свойствах. Эти данные 300 могут следовать из таблиц, из моделей процесса или из визуальной регистрации обслуживающим персоналом. Если из операции 200 следует, что гибочное прессование не требуется (-), то на операции 400 инициируют режим "правка", в котором производят одноосную правку металлического плоского продукта посредством правильного устройства. При этом возможно приведение в движение правильных валков, содержащих частичные валки, в виде сплошных правильных валков либо их исключение из участия в процессе правки. Если из операции 200 следует, что гибочное прессование требуется (+), то на операции 500 рассчитывают необходимую степень деформирования. Затем на операции 600 определяют, является ли характер погрешности планшетности таким, что возможно исправление погрешности планшетности при единственном прохождении металлического плоского продукта через правильное устройство, или нет. Если в результате операции 600 определяют, что погрешности планшетности исправимы за одно прохождение металлического плоского продукта через правильное устройство (+), то на операции 700 инициируют режим „комбинирование правки с гибочным прессованием". При этом правильные валки, содержащие частичные валки, используют для корректировки погрешностей планшетности в направлении нескольких осей, например, вогнутостей, а сплошные правильные валки без частичных валков, используют для корректировки волнистости. Правильные валки, содержащие частичные валки, могут подвергаться каскадному регулированию и благодаря этому использоваться одновременно для корректировки волнистости. Если в результате операции 600 получается, что погрешности планшетности не поддаются исправлению за одно прохождение металлического плоского продукта через правильное устройство (-), то операцией 800 инициируют режим "гибочное прессование". При этом посредством правильных валков, содержащих частичные валки, корректируют погрешности планшетности в направлении нескольких осей. Затем на операции 900 определяют, требуется ли для устранения погрешностей планшетности последующая обработка металлического плоского продукта. Если это имеет место, то процесс переходит к операции 100.

На фигуре 8 схематично показан в детальном изображении вариант осуществления концепции регулирования устройства согласно изобретению для устранения погрешностей планшетности не показанного металлического плоского продукта, в частности листового металла или полосы, при заданном режиме работы устройства.

В ходе операции 110 происходит регистрация погрешностей планшетности металлического плоского продукта на стороне входа. Для операции 110 могут подаваться данные 210 от стана горячей прокатки, результаты визуальной оценки или измерений планшетности металлического плоского продукта. На операции 310 получают характеристики планшетности. Характеристики планшетности подвергают анализу погрешностей планшетности в ходе операции 410.

При этом находят местоположение каждой из погрешностей планшетности в направлении ширины и в направлении длины металлического плоского продукта, а также глубину соответствующей погрешности планшетности. Данные из операции 410, или, по выбору, в рамках регулирования с прямой связью, данные из операции 310, передают системе 510 управления и/или регулирования устройства, чтобы определить параметры настройки устройства. После этого система 510 управления и/или регулирования устройства вырабатывает управляющие сигналы 610 для управления регулирующими узлами правильных валков 3, 4 или 20 устройства.

На операции 710 может производиться регистрация погрешностей планшетности металлического плоского продукта на стороне выхода из устройства. Получаемые при этом результаты 810 измерения подвергают анализу погрешности планшетности в операции 910. При этом находят местоположение каждой из погрешностей планшетности в направлении ширины и в направлении длины металлического плоского продукта, а также глубину соответствующей погрешности планшетности. На операции 920 находят по меньшей мере одно значение корректировки, которое передают системе 510 управления и/или регулирования устройства.

Перечень обозначений:

1 устройство

2 плоский продукт

3 правильный валок

4 правильный валок

5 частичный валок

6 частичный валок

7 регулирующий узел

8 направление регулировки

9 поворотный узел

10 центральная продольная ось

11 коромысло

12 ось

13 нажимная пружина

14 блок клинового подъемного механизма

15 клин

16 клин

17 общий регулирующий узел

18 клин

19 клин

20 правильный валок

21 сужение наружного диаметра

100 операция

110 операция

200 операция

210 данные

300 данные

310 операция

400 операция

410 операция

500 операция

510 блок управления и/или регулирования устройства

600 операция

610 управляющие сигналы

700 операция

710 операция

800 операция

810 результаты измерения

900 операция

910 операция

920 операция

х направление прохождения

Изобретение относится к обработке металлов давлением, в частности к правке металлического плоского продукта гибочным прессованием или комбинацией правки с гибочным прессованием. Производят гибочное прессование или комбинированную правку в гибочном устройстве, содержащем множество взаимодействующих правильных валков. Причем каждый из по меньшей мере двух взаимодействующих правильных валков содержит по меньшей мере три ролика, которые расположены рядом друг с другом в осевом направлении и выполнены с возможностью их раздельного регулирования. Раздельная регулировка роликов позволяет улучшить качество металлического продукта за счет устранения погрешности планшетности. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Устройство (1) для устранения погрешностей планшетности металлического плоского продукта (2), в частности листового металла или полосы, содержащее множество взаимодействующих правильных валков (3, 4, 20), выполненных с возможностью расположения на противоположных сторонах относительно плоского продукта (2), отличающееся тем, что каждый из по меньшей мере двух указанных взаимодействующих правильных валков (3, 4) содержит по меньшей мере три ролика (5, 6), расположенных рядом друг с другом в осевом направлении и выполненных с возможностью их раздельного регулирования.

2. Устройство (1) по п. 1, отличающееся тем, что каждый из указанных роликов (5, 6) каждого правильного валка (3, 4) выполнен с возможностью его активного регулирования посредством по меньшей мере одного собственного регулирующего узла (7).

3. Устройство (1) по п. 2, отличающееся тем, что по меньшей мере один регулирующий узел (7) содержит по меньшей мере один механический, электромеханический, пневматический или гидравлический исполнительный механизм.

4. Устройство (1) по п. 2 или 3, отличающееся тем, что по меньшей мере каждый из регулирующих узлов (7), соответствующий внешнему в осевом направлении ролику (5, 6) одного из обоих правильных валков (3, 4), содержит по меньшей мере один поворотный узел (9), обеспечивающий пассивное регулирование наклона соответствующего ролика (5, 6) относительно центральной продольной оси (10) этого правильного валка (3, 4).

5. Устройство (1) по любому из пп. 2-4, отличающееся тем, что по меньшей мере один регулирующий узел (7) содержит по меньшей мере один блок (14) клинового подъемного механизма.

6. Устройство (1) по любому из пп. 1-5, отличающееся тем, что по меньшей мере один ролик (5, 6) на по меньшей мере одном концевом в осевом направлении участке имеет сужение (21) наружного диаметра.

7. Устройство (1) по любому из пп. 1-6, отличающееся тем, что взаимодействующие правильные валки (3, 4), содержащие ролики (5, 6), расположены со смещением или без смещения по отношению друг к другу относительно направления (x) прохождения плоского продукта (2) через устройство (1).

8. Устройство (1) по любому из пп. 1-7, отличающееся тем, что оно содержит по меньшей мере один управляющий и/или регулирующий электронный блок, выполненный с возможностью сигнальной связи с регулирующими узлами (7), который предназначен для управления регулирующими узлами (7) в зависимости от соответствующего характера и местоположения погрешностей планшетности плоского продукта (2) для обеспечения посредством устройства (1) возможности выполнения правки, или гибочного прессования, или комбинации правки с гибочным прессованием.

9. Устройство (1) по п. 8, отличающееся тем, что оно содержит по меньшей мере одно устройство регистрации, выполненное с возможностью сигнальной связи с управляющим и/или регулирующим электронным блоком для регистрации характера и местоположения погрешностей планшетности упомянутого плоского продукта (2).

10. Способ устранения погрешностей планшетности металлического плоского продукта (2), в частности листового металла или полосы, включающий использование правильного устройства, отличающийся тем, что производят гибочное прессование или комбинируют правку с гибочным прессованием посредством правильного устройства (1) по любому из пп. 1-9.

| Машина для правки длинномерных деталей | 1974 |

|

SU576017A3 |

| Правильный валок косовалковой машины | 1975 |

|

SU528984A1 |

| ПРАВИЛЬНАЯ МАШИНА, В ЧАСТНОСТИ ДЛЯ ПРАВКИ ЛИСТОВ И ПОЛОС | 1994 |

|

RU2118920C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ И СПОСОБ ПРАВКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2008 |

|

RU2395359C2 |

Авторы

Даты

2019-10-22—Публикация

2016-07-19—Подача