Настоящее изобретение относится к устройству для измерения резьбы по ограничительной части п. 1 формулы изобретения.

В EP 2 259 015 A1 описывается устройство для измерения резьбы на конце трубы, причем на одном столе с возможностью перемещения расположено как первое, оптическое измерительное устройство, так и второе, механическое сенсорное измерительное устройство. Оптическое измерительное устройство содержит только один измерительный участок. Измерительный участок может линейно перемещаться в трех перпендикулярных друг другу направлениях в пространстве, а также поворачиваться вокруг одной оси поворота, проходящей приблизительно перпендикулярно оси трубы.

JP-A-2010038554 описывает устройство для измерения резьбы, в котором множество измерительных участков расположены в различных положениях на измеряемой резьбе.

JP-A-S63 191007 описывает устройство для измерения резьбы, в котором оптическое измерительное устройство с только одним измерительным участком расположено на измеряемой резьбе.

US-A-5 291 272 описывает устройство для измерения резьбы, в котором два измерительных участка оптического измерительного устройства расположены с двух противоположных сторон измеряемой резьбы.

Задача изобретения состоит в том, чтобы предложить устройство для измерения резьбы, обеспечивающее особенно точный контроль качества.

Для вышеупомянутого устройства эта задача решается благодаря изобретению с отличительными признаками пункта 1 формулы изобретения. Посредством объединения по меньшей мере двух оптических измерительных участков в один измерительный канал резьба может быть измерена одновременно на противоположных сторонах трубы. Таким образом, наряду с формой витков резьбы, одновременно по всему диаметру могут быть определены погрешности позиционирования, деформации и другие дефекты.

В частности, по меньшей мере два измерительных участка измерительного канала точно расположены относительно друг друга, так что измеренные отклонения, относящиеся к противоположным участкам трубы, могут быть отнесены к самой резьбе.

При этом в контексте настоящего изобретения под измерительным участком следует понимать любое оптическое воспринимающее устройство с оптическим датчиком, посредством которого в определенной области может быть осуществлено оптическое измерение объекта. Таким образом, два измерительных участка охватывают две различные пространственные области объекта. Благодаря известной ориентации измерительных участков относительно друг друга в целом имеется измерительный канал, посредством которого также получается измерительная информация об относительном положении двух измеряемых участков.

В контексте настоящего изобретения труба с резьбой преимущественно относится к трубам, имеющим наружную резьбу и диаметр от 20 мм до 600 мм. Такие трубы применяются, например, при разведке нефти и газа. Как правило, речь идет о высококачественных бесшовных катаных трубах, по меньшей мере на одном конце которых после прокатки нарезается резьба. Требования к точности резьбы таких труб высоки. Общим стандартом для определения требований к точности размеров резьбы является стандарт API 5B Американского института нефти.

В контексте настоящего изобретения позиционирующая ось представляет собой геометрическую ось. Позиционирующая ось может, но не должна совпадать с физической осью. В частности, поворот вокруг позиционирующей оси также может быть совмещен с поступательным движением.

В контексте настоящего изобретения манипулятор может поступательно перемещать измерительный участок или, соответственно, измерительный канал в одном или множестве направлений в пространстве и, кроме того, осуществлять поворот вокруг позиционирующей оси. Движения манипулятора предпочтительно полностью осуществляются посредством двигателей и могут управляться с помощью электронного блока управления.

В контексте настоящего изобретения ось резьбы определена геометрической структурой нарезанной на конце трубы резьбы, как ее центральная ось. Ось резьбы может отклоняться от центральной оси трубы, в частности, из-за допустимых или недопустимых отклонений.

Согласно предлагаемому изобретению предусмотрено, что посредством манипулятора измерительный канал может поворачиваться относительно оси резьбы вокруг по меньшей мере второй позиционирующей оси, так что измерительный канал может быть свободно ориентирован в интервале телесных углов. Таким образом, в отличие от известных систем, в которых ориентация выполняется в лучшем случае на некоторый угол в одной плоскости, точно ориентировано по каналу измерения может быть любое наклонное положение оси резьбы относительно направления в пространстве. При этом наклонное положение оси резьбы может быть вызвано различными причинами, например, провисанием трубы, отклонением оси резьбы и оси трубы, допуском в трубодержателе и т.п. Предпочтительно шаг резьбы, как известная величина, может быть включен в ориентацию с помощью позиционирующих осей.

В предпочтительном усовершенствованном варианте осуществления ориентация измерительного канала для измерения резьбы происходит благодаря тому, что вследствие поворотов вокруг позиционирующих осей устанавливается экстремум оптической ширины витка резьбы. В зависимости от формы резьбы и требований, при этом речь может идти о максимизации проецируемой ширины дна впадины витка резьбы и/или о минимизации проецируемой ширины вершины профиля витка резьбы. В любом случае измерение экстремума позволяет выполнять быструю ориентацию, причем с высокой точностью.

В общем, предпочтительно измерительный канал может быть расположен на опоре, могущей двигаться вокруг позиционирующих осей, причем указанная опора по линейной направляющей может перемещаться вдоль главного направления. Посредством этого простым механическим способом обеспечивается сохранение однажды установленной точной ориентации, когда впоследствии опора перемещается вдоль главного направления для измерения резьбы. Шаг резьбы, как известная величина, предпочтительно может быть заранее выбран благодаря соответствующей возможности регулировки положения опоры и измерительного канала относительно друг друга.

В целях быстрого и эффективного измерения резьбы предусмотрено, что на первом этапе измерительный канал посредством манипулятора перемещается в положение перекрытия с резьбой, и при этом происходит ориентация измерительного канала относительно оси резьбы, а на втором этапе измерительный канал перемещается из указанного перекрытия в противоположном направлении, и при этом происходит измерение резьбы.

В одном из возможных вариантов осуществления с целью универсальной реализации, не требующей больших затрат, предусмотрено, что манипулятор содержит свободно перемещаемый промышленный робот. В данном контексте под промышленным роботом следует понимать любой имеющийся на рынке программируемый манипулятор, предназначенный для выполнения универсальных задач.

В одном из предпочтительных вариантов осуществления на манипуляторе расположен по меньшей мере второй измерительный канал, причем измерительные каналы ориентированы на разные области резьбы в ее окружном направлении. Благодаря этому возможно одновременное измерение резьбы во множестве мест по ее периметру, в результате измерение значительно ускоряется. В частности при достаточном числе измерительных каналов можно добиться того, что вокруг оси резьбы не потребуется поворачивать ни трубу, ни измерительную аппаратуру. Из-за возникающих допусков после такого поворота, как правило, потребовалась бы повторная ориентация измерительного канала.

Число измерительных каналов предпочтительно может быть согласовано с ожидаемыми отклонениями при изготовлении. Так, например, при известных условиях прокатка трубы на прокатном стане дуо приводит к нежелательной большой двухточечной овальности, эффективно обнаруживаемой посредством двух повернутых на 90 градусов измерительных каналов. Прокатка трубы на прокатном стане трио при известных условиях приводит к нежелательной большой трехточечной овальности, эффективно обнаруживаемой посредством трех измерительных каналов, каждый из которых повернут относительно другого измерительного канала на 60 градусов.

В предпочтительном варианте осуществления изобретения на манипуляторе дополнительно расположен по меньшей мере один профилометрический датчик, работающий по принципу светового сечения, причем посредством указанного профилометрического датчика может измеряться поверхность предпочтительно поднутренной стороны профиля резьбы. Это позволяет простым способом обнаруживать дефекты поверхности, например, могущие возникнуть из-за поломки инструмента при нарезании резьбы. Такие дефекты невидимы для оптических измерительных участков, по меньшей мере, в поднутренных областях, так что простыми средствами достигается усовершенствованное измерение. При этом профилометрический датчик, работающий по принципу светового сечения, расположен в том же посадочном углублении на манипуляторе, что и измерительный канал, поэтому ориентация измерительного канала также означает ориентацию профилометрического датчика.

В особенно предпочтительном усовершенствованном варианте осуществления на манипуляторе, кроме того, расположен по меньшей мере второй профилометрический датчик, работающий по принципу светового сечения, причем посредством этого второго профилометрического датчика может измеряться противоположная сторона профиля витка резьбы. Благодаря этому возможен контроль с высокой скоростью обеих сторон профиля витка резьбы.

Предпочтительно по меньшей мере один из оптических измерительных участков содержит оптический измерительный инструмент, выбранный из группы, включающей в себя телецентрическую оптику, лазерный сканер и лазерный триангулятор или жидкокристаллический сканер структурированного света (микрометр). В данном контексте лазерный сканер обозначается также как лазерный микрометр или лазерный сканирующий микрометр. В контексте изобретения телецентрическая оптика представляет собой отображающую оптическую систему, которая в области отображаемого объекта имеет по существу параллельный ход лучей, что делает возможными отображение и измерение объекта с незначительными искажениями.

В случае предлагаемого изобретением устройства во время всего измерения труба, в общем, предпочтительно не перемещается. Таким образом, не вводятся дополнительные отклонения в позиционировании резьбы относительно измерительного канала. В этом случае перемещение в ходе измерения происходит исключительно посредством подвижного измерительного канала.

В целях быстрого и бесперебойного протекания процесса и незначительных затрат на обслуживание устройства предпочтительно предусмотрено, что измерение резьбы происходит совершенно без механического контакта чувствительного элемента датчика.

Другие преимущества и признаки следуют из нижеописанных примеров осуществления и зависимых пунктов формулы изобретения.

Ниже при помощи прилагаемых чертежей предпочтительные примеры осуществления изобретения поясняются более подробно.

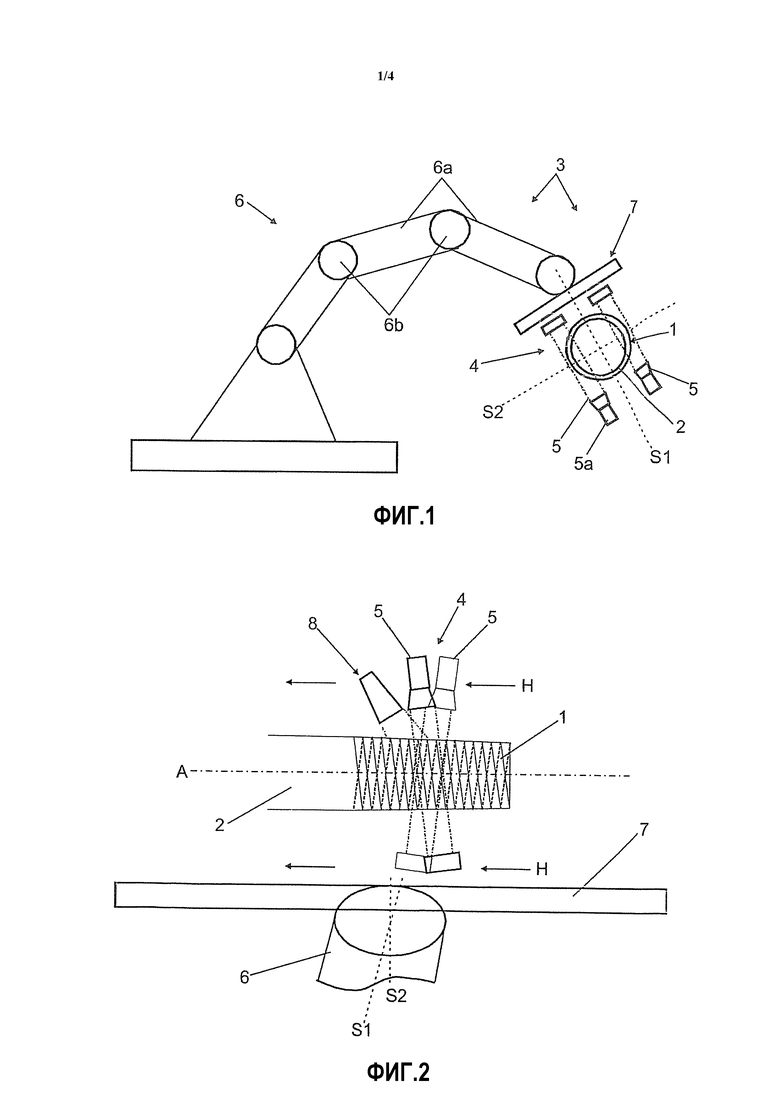

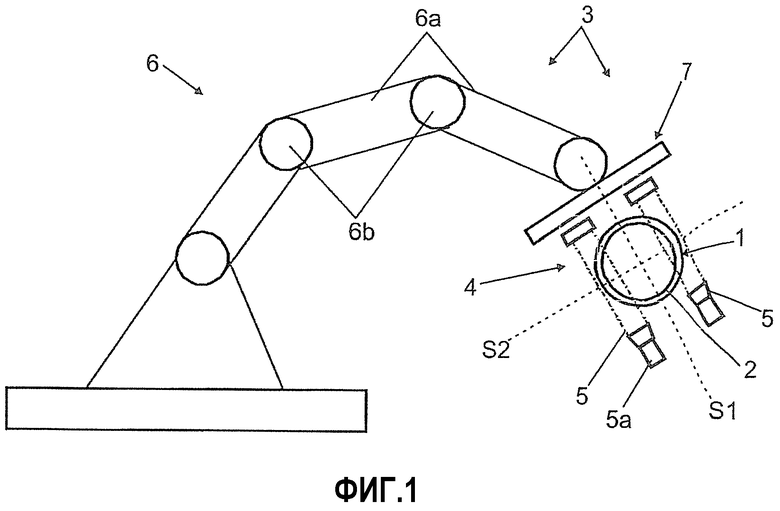

На ФИГ. 1 показан схематичный общий вид первого примера осуществления предлагаемого изобретением устройства.

На ФИГ. 2 показан местный вид сбоку устройства ФИГ. 1.

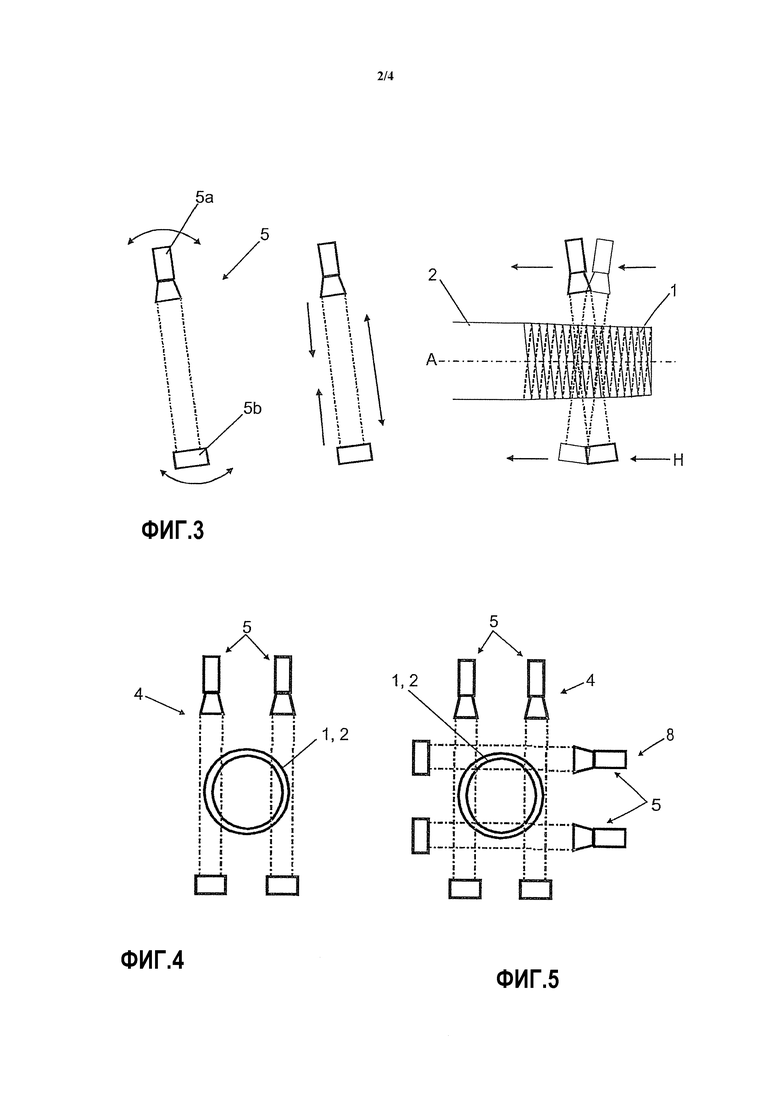

На ФИГ. 3 показано изображение оптического измерительного участка устройства ФИГ. 1.

На ФИГ. 4 показан вид сверху измерительного участка устройства ФИГ. 1.

На ФИГ. 5 показан местный вид второго примера осуществления изобретения с двумя измерительными каналами.

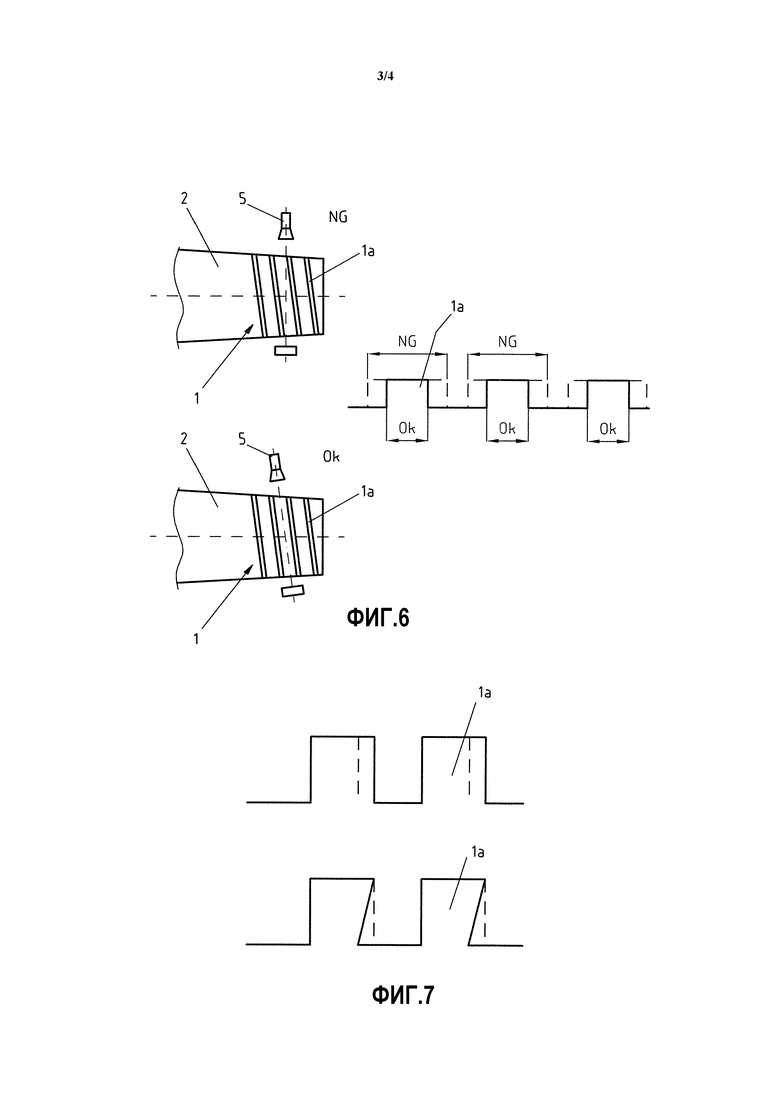

На ФИГ. 6 показана схема для пояснения процесса выравнивания посредством устройства ФИГ. 1.

На ФИГ. 7 показано изображение резьбы с поднутрением.

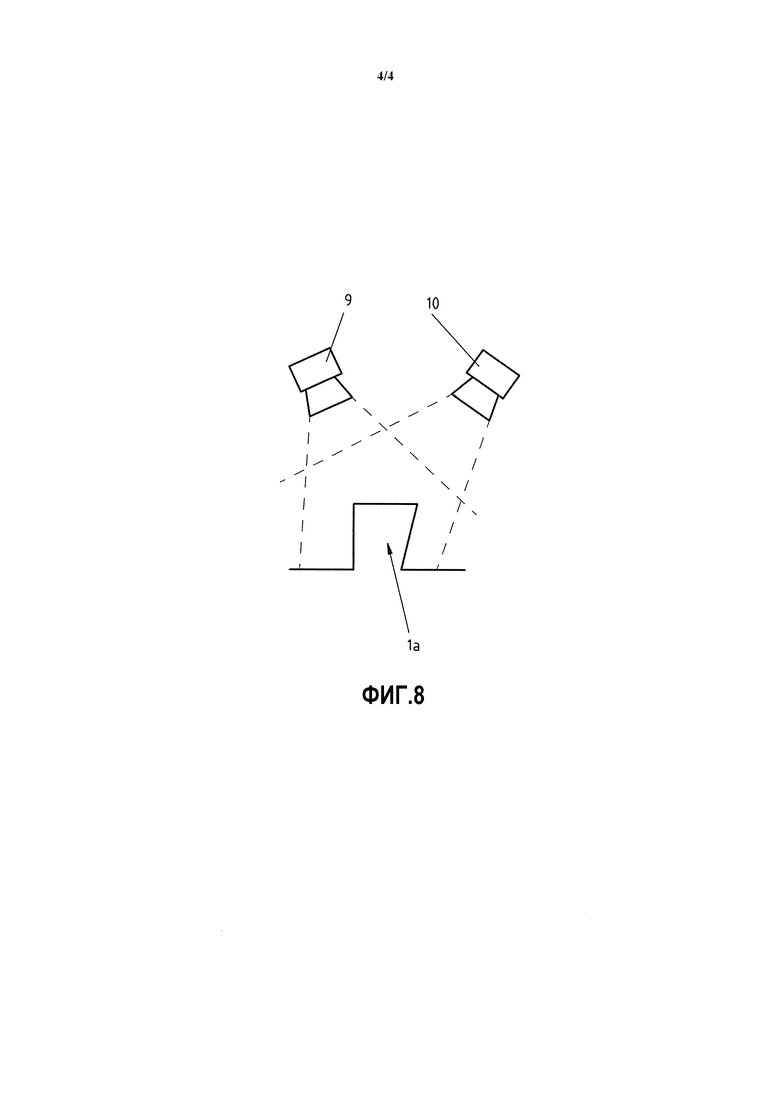

На ФИГ. 8 показано схематичное изображение третьего примера осуществления изобретения с двумя профилометрическими датчиками, работающими по принципу светового сечения.

Показанное на ФИГ. 1 устройство предназначено для измерения резьбы 1, нарезанной на конце трубы 2 на предыдущем этапе изготовления. Измерение служит для контроля качества. В зависимости от требований измерение может производиться выборочно. Предпочтительно посредством данного устройства проверяется каждая изготовленная резьба.

Во время измерения труба 2 удерживается в неподвижном держателе (не показан). Во время измерения труба не перемещается и не вращается.

Предлагаемое изобретением устройство содержит манипулятор 3, посредством которого в пространстве может перемещаться измерительный канал 4 с двумя оптическими измерительными участками 5. В данном случае манипулятор 3, например, содержит универсальный промышленный робот 6. Рука робота содержит множество сегментов 6a, способных поворачиваться относительно друг друга при помощи шарниров 6b. На конце руки в качестве еще одной детали манипулятора установлена опора 7, несущая на себе измерительный канал 4.

По линейной направляющей (не показана) опоры 7 измерительный канал 4 может с высокой точностью линейно перемещаться туда и сюда вдоль главного направления H. На чертеже, показанном на ФИГ. 1 главное направление H проходит перпендикулярно плоскости чертежа. Резьбой 1 определяется ось A резьбы, как центральная ось симметрии резьбы 1.

Посредством промышленного робота 6 опора 7 может свободно перемещаться в пространстве. В частности это перемещение включает не только поступательное движение, но и свободную регулировку в интервале телесных углов. Таким образом, главное направление H опоры может быть ориентировано параллельно оси A резьбы даже в случае любого наклонного положения в интервале телесных углов.

При использовании универсального промышленного робота это ориентация может происходить также посредством одновременного перемещения множества сегментов и шарниров. Для схематического пояснения свободной регулируемости направления на ФИГ. 2 показаны две позиционирующие оси S1, S2. Позиционирующие оси S1, S2 и ось A резьбы в каждом случае не должны быть параллельными друг другу. Предпочтительно указанные три оси по существу перпендикулярны друг другу.

Таким образом, путем наклона вокруг двух позиционирующих осей S1, S2 главное направление H или, соответственно, ориентация измерительного канала 4 могут быть установлены в любом направлении. В данном контексте наклон вокруг по меньшей мере двух позиционирующих осей S1, S2 понимается, как эквивалент свободной регулировки направления (две степени свободы направления в пространстве) измерительного канала 4. Что касается реализации указанного наклона, на манипуляторе может быть предусмотрено любое число и любая комбинация подвижных шарниров, направляющих и т.д., что наглядно показано при помощи универсального промышленного робота 6.

ФИГ. 3 иллюстрирует возможности регулировки оптических измерительных участков 5. В данном случае речь идет об оптических измерительных участках 5, каждый из которых представляет собой телецентрическую оптику, в которой на оптическом датчике 5a отображается параллельный ход лучей со стороны объекта.

Прежде всего, оптическая ось измерительного участка 5 может быть предварительно установлена под углом относительно опоры 7 и/или относительно второго оптического измерительного участка того же измерительного канала 4. Благодаря этому, например, может быть отрегулирован заданный шаг нарезаемой резьбы.

К тому же может быть отрегулировано расстояние между оптическим датчиком 5a и источником 5b света оптического измерительного участка. Кроме того, может быть отрегулировано положение измерительного участка вдоль ее оптической оси. В целом благодаря этому может быть достигнута адаптация к различным диаметрам и креплениям труб. Как и предварительная регулировка в соответствии с шагом резьбы, эти регулировки могут быть выполнены один раз перед непрерывным серийным измерением труб одного и того же производства. Для этого на опоре 7 предпочтительно установлены регулируемые держатели (не показаны).

Справа на ФИГ. 3 схематично показано перемещение измерительного канала 4 посредством перемещения опоры 7 вдоль главного направления H.

На ФИГ. 4 показано схематическое изображение измерительного канала 4, выровненного относительно резьбы 1 в соответствии с первым примером осуществления изобретения.

ФИГ. 5 иллюстрирует второй пример осуществления изобретения, в котором на опоре 7 установлен второй измерительный канал 8. Второй измерительный канал 8, в остальном имеющий такую же конструкцию, как первый измерительный канал 4, расположен так, что он повернут на 90° вокруг главного направления H. Посредством этого могут быть измерены разные области вдоль периметра резьбы 1. Кроме того, таким образом, могут быть получены данные об овальности трубы 2 или, соответственно, резьбы 1, без необходимости вращения трубы 2 в ее креплении. По конструктивным причинам в главном направлении H второй измерительный канал 8 может быть расположен в плоскости, отличной от плоскости первого измерительного канала.

В других примерах осуществления (не показаны) также может быть предусмотрено три или больше измерительных каналов 4, которые могут быть повернуты друг относительно друга на соответствующий угол, например, на 60° в случае трех измерительных каналов.

На ФИГ. 6 показан процесс ориентации измерительного канала 4 или, соответственно, главного направления H относительно оси A резьбы.

При наклонном положении или, соответственно, если между прямыми A и H существует некоторый угол (на чертеже - случай NG), проекции витка 1a резьбы вдоль оптической оси измерительных участков 5 затенены. Профиль витка резьбы, измеренный при помощи оптического датчика, соответствует форме NG, обозначенной пунктиром. Кажущаяся ширина витка резьбы увеличена, ширина свободного прохода света уменьшена.

При оптимальной ориентации главного направления H параллельно оси A резьбы ширина профиля витка резьбы минимальна, а ширина свободного прохода света максимальна. Выровненное положение достигается путем поворота вокруг обеих осей S1, S2 до тех пор, пока измеренный профиль не будет иметь соответствующих экстремальных значений.

На ФИГ. 7 схематично показан профиль витка резьбы, с поднутрением с одной стороны. Поднутренная сторона профиля резьбы обозначена пунктиром и в чисто геометрическом отношении может быть обнаружена с помощью оптических измерительных участков лишь некачественно.

В соответствии с первым примером осуществления (см. ФИГ. 2) первый профилометрический датчик 9, работающий по принципу светового сечения, расположен на опоре 7 в дополнение к измерительному каналу 4 и направлен на поднутренную сторону профиля резьбы под геометрически подходящим углом. Посредством профилометрического датчика, работающего по принципу светового сечения, прохождение поверхности стороны профиля резьбы может быть измерено в виде отображенного поперечного сечения. Это позволяет, например, обнаружить, не привела ли поломка инструмента во время нарезания резьбы к деформированной поверхности.

В третьем примере осуществления, схематично показанном на ФИГ. 8, кроме первого профилометрического датчика 9 предусмотрен второй профилометрический датчик 10, направленный на противоположную сторону профиля резьбы. Это позволяет быстро и надежно проверить поверхности обеих сторон профиля резьбы. Измерительный канал 4 на ФИГ. 8 не показан.

Разумеется, в зависимости от требований конкретные признаки отдельных примеров осуществления могут быть скомбинированы друг с другом целесообразным образом.

Изобретение функционирует следующим образом.

Прежде всего, оптические измерительные участки 5 регулируются на опоре 7 в зависимости от заданных размеров и заданной геометрии трубы 2 и резьбы 1. Манипулятор 3 перемещается в исходное положение.

Затем изготавливаемая труба подается в держатель и фиксируется. После этого промышленный робот 6 перемещает опору 7 с измерительным каналом 4 по направлению внутрь трубы, в перекрытие над резьбой 1 (на ФИГ. 2 - влево).

В ходе этого перемещения производятся повороты вокруг позиционирующих осей S1, S2, одновременно измеряются изображения витка резьбы, полученные с помощью телецентрической оптики 5. При этом опора 7 ориентируется в пространстве так, чтобы установить экстремум оптической ширины витка резьбы (см. также предыдущее пояснение к ФИГ. 6). Таким образом, в контексте измерения ось A резьбы и главное направление H опоры ориентированы параллельно друг другу.

После этого промышленный робот 6 останавливается, и по своей линейной направляющей перемещается только опора 7. При этом осуществляется измерение резьбы. При измерении применяется установка, состоящая из одного или множества измерительных каналов 4, 8 и первого или также второго профилометрического датчика 9, 10, работающего по принципу светового сечения. Предпочтительно и в целях быстрого хода общего процесса измерение выполняется в то время, как измерительный канал 4 снова перемещается наружу относительно трубы 2 (на ФИГ. 2 - вправо).

В соответствии с предпочтительным примером осуществления механический контакт измерительной аппаратуры для измерения резьбы 1 не осуществляется. Перемещение или вращение трубы 2 в течение всего измерения не происходит.

Перечень условных обозначений

1 измеряемая резьба

1a виток резьбы

2 труба

3 манипулятор

4 измерительный канал

5 оптический измерительный участок

5a оптический датчик

5b освещение

6 промышленный робот

6a сегменты промышленного робота

6b шарниры промышленного робота

7 опора

8 второй измерительный канал

9 первый профилометрический датчик, работающий по принципу светового сечения

10 второй профилометрический датчик, работающий по принципу светового сечения

A ось резьбы

S1 первая позиционирующая ось

S2 вторая позиционирующая ось

H главное направление

Изобретение относится к устройству для измерения резьбы (1), содержащему держатель для удерживания с возможностью отсоединения трубы (2), причем на конце трубы (2) образована резьба (1), а также первый оптический измерительный участок (5) с оптическим датчиком (5a). Причем оптический измерительный участок (5) расположен на манипуляторе (3) для перемещения оптического измерительного участка (5) относительно трубы (2). В тоже время оптический измерительный участок (5) выполнен с возможностью регулировки посредством поворота вокруг первой позиционирующей оси (S1) относительно оси (A) резьбы (1), причем на манипуляторе (3) расположен второй оптический измерительный участок (5) со вторым оптическим датчиком (5a). В целом оптические измерительные участки (5) вместе образуют измерительный канал (4) для одновременного измерения противоположных сторон резьбы (1). Кроме того, измерительный канал (4) выполнен с возможностью поворота посредством манипулятора (3) относительно оси резьбы (A) вокруг по меньшей мере второй позиционирующей оси (S2), так что обеспечена свободная ориентация измерительного канала (4) в интервале телесных углов. Техническим результатом является повышение точности контроля качества измерения резьбы. 10 з.п. ф-лы, 8 ил.

1. Устройство для измерения резьбы (1), содержащее

держатель для удерживания с возможностью отсоединения трубы (2), на конце которой образована резьба (1),

первый оптический измерительный участок (5) с оптическим датчиком (5a),

причем оптический измерительный участок (5) расположен на манипуляторе (3) для перемещения измерительного участка (5) относительно трубы (2) и выполнен с возможностью регулировки посредством поворота вокруг первой позиционирующей оси (S1) относительно оси (A) резьбы (1),

причем на манипуляторе (3) расположен второй оптический измерительный участок (5) со вторым оптическим датчиком (5a),

причем указанные оптические измерительные участки (5) вместе образуют измерительный канал (4) для одновременного измерения противоположных сторон резьбы (1),

отличающееся тем, что измерительный канал (4) выполнен с возможностью поворота посредством манипулятора (3) относительно оси резьбы (A) вокруг по меньшей мере второй позиционирующей оси (S2), так что обеспечена свободная ориентация измерительного канала (4) в интервале телесных углов.

2. Устройство по п. 1, отличающееся тем, что ориентация измерительного канала (4) для измерения резьбы (1) обеспечена благодаря тому, что вследствие поворотов вокруг позиционирующих осей (S1, S2) обеспечена установка экстремума оптической ширины витка (1a) резьбы.

3. Устройство по п. 1 или 2, отличающееся тем, что измерительный канал (4) расположен на опоре (7), выполненной с возможностью перемещения вокруг позиционирующих осей (S1, S2),

причем обеспечено перемещение опоры (7) по линейной направляющей вдоль главного направления (H).

4. Устройство по одному из пп. 1-3, отличающееся тем, что измерительный канал (4) выполнен с возможностью перемещения на первом этапе посредством манипулятора (3) в положение перекрытия с резьбой (1) с обеспечением при этом ориентации измерительного канала (4) относительно оси (A) резьбы и с возможностью перемещения на втором этапе из положения перекрытия в противоположном направлении с обеспечением при этом измерения резьбы (1).

5. Устройство по одному из предыдущих пунктов, отличающееся тем, что манипулятор (3) содержит свободно перемещаемый промышленный робот (6) или сравнимый робот.

6. Устройство по одному из предыдущих пунктов, отличающееся тем, что на манипуляторе (3) расположен по меньшей мере второй измерительный канал (8),

причем измерительные каналы (4, 8) ориентированы на разные области резьбы (1) в ее окружном направлении.

7. Устройство по одному из предыдущих пунктов, отличающееся тем, что на манипуляторе дополнительно расположен по меньшей мере один профилометрический датчик (9), работающий по принципу светового сечения,

причем посредством профилометрического датчика (9) обеспечено измерение поверхности, в частности поднутренной стороны (1a) профиля резьбы.

8. Устройство по п. 7, отличающееся тем, что на манипуляторе (3) расположен по меньшей мере второй профилометрический датчик (10), работающий по принципу светового сечения,

причем посредством второго профилометрического датчика (10) обеспечено измерение противоположной стороны профиля витка (1a) резьбы.

9. Устройство по одному из предыдущих пунктов, отличающееся тем, что один из оптических измерительных участков (5) содержит оптический измерительный инструмент, выбранный из группы, включающей в себя телецентрическую оптику, лазерный сканер и лазерный триангулятор или светодиодный сканер структурированного света (микрометр).

10. Устройство по одному из предыдущих пунктов, отличающееся тем, что во время всего измерения труба (2) неподвижна.

11. Устройство по одному из предыдущих пунктов, отличающееся тем, что при измерении резьбы (1) обеспечено полное отсутствие механического контакта чувствительного элемента датчика.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2386925C2 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2009 |

|

RU2477453C1 |

| Способ приготовления искусственных смол | 1936 |

|

SU49223A1 |

| JP 2010038554 A, 18.02.2010 | |||

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ РЕЗЬБЫ ТРУБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342632C2 |

| Тоннельная сушилка для керамических изделий | 1934 |

|

SU47936A1 |

Авторы

Даты

2019-11-21—Публикация

2017-06-02—Подача