Предложенное изобретение относится к системе для автоматического высвобождения бетонных изделий, в частности, изделий из литого бетона, из гибких и деформируемых пресс-форм или литейных форм.

Как правило, высвобождение из литейных форм изделий из литого бетона, то есть извлечение данных изделий после их высушивания из соответствующих гибких и деформируемых литейных форм, осуществляют вручную. Литейные формы изготовлены, как правило, из резины или деформируемой пластмассы. Далее в настоящем документе для удобства "резиновая литейная форма" используется также для обозначения обобщенной гибкой и/или деформируемой литейной формы, изготовленной из других подходящих материалов.

Один тип ручной процедуры для высвобождения из литейных форм изделий из литого бетона включает переворачивание литейных форм на конвейерной ленте таким образом, что "благородная" или сформированная поверхность изделий обращается вверх. Затем, начиная с передней кромки формы, резиновую литейную форму поднимают и изгибают и одновременно удерживают изделия, прилипающие к нижележащей поверхности. Таким образом, изделия извлечены из литейной формы, однако подобная процедура включает непроизводительные затраты по времени и может также в результате приводить, в зависимости от размеров литейной формы, к необходимости наличия более одного оператора для каждой литейной формы.

Другие ручные процедуры для высвобождения из литейных форм изделий из литого бетона не требуют переворачивание литейной формы с изделиями внутри, но извлечение изделий осуществляют с "благородной" или сформированной частью, обращенной вниз. Аналогичные процедуры уменьшают физическую нагрузку на оператора, но приводят к увеличению требуемого времени и, следовательно, затрат для совершения каждого извлечения. Кроме того, репозиционирование вручную литейной формы в ее лотке/опоре также является тяжелой нагрузкой и может приводить к значительным непроизводительным затратам по времени.

В конце концов, операция ручного извлечения изделий из литого бетона из соответствующих литейных форм всегда включает значительные затраты на рабочую силу. Кроме того, данная операция может вызывать повреждение изделия, поскольку является неконтролируемой операцией и зависит в основном от способности и квалификации отдельных операторов.

Таким образом, на сегодняшний день на рынке предлагается ряд машин, облегчающих ручное извлечение изделий, обеспечивая принудительное изгибание литейных форм при помощи жестких механизмов. Однако, в случае отсутствия должного калибрования упомянутое принудительное изгибание может "перенапрягать" резину или, в целом, материал, из которого изготовлены литейные формы. Кроме того, в существующих машинах для облегчения ручного извлечения изделий не предусмотрена автоматическая настройка под различные типы и формы литейных форм и изделия.

В патентном документе ЕР 1935597 А1 описана машина для высвобождения бетонных изделий из литейных форм, выполненная в соответствии с ограничительной частью пункта 1 прилагаемой формулы изобретения. Данная машина содержит жесткий барабан, приводимый во вращение для извлечения бетонных изделий из гибких пресс-форм. Однако в данном случае пресс-формы должны быть обязательно снабжены частью для взаимодействия с зацепляющим зубом, выполненным на вращательном барабане машины для извлечения из литейных форм. Отсюда следует, что описанная машина предназначена для работы только с теми литейными формами, которые имеют заданные форму и размеры (длину и толщину).

Таким образом, целью предложенного изобретения является создание системы для автоматического высвобождения бетонных изделий, в частности, изделий из литого бетона, из гибких и деформируемых литейных форм или пресс-форм, которая выполнена с возможностью устранения вышеуказанных недостатков существующего уровня техники крайне простым, экономичным и особенно функциональным образом.

Более подробно, целью изобретения является создание системы, которая выполнена с возможностью осуществления автоматического высвобождения изделий из литого бетона из гибких пресс-форм, причем могут быть использованы пресс-формы с любой длиной и толщиной даже в случае смешивания таких различных пресс-форм друг с другом.

Другой целью предложенного изобретения является создание системы, выполненной с возможностью осуществления автоматического высвобождения изделий из литого бетона из гибких пресс-форм, быстрым и экономичным образом.

Еще одной целью предложенного изобретения является создание системы, выполненной с возможностью осуществления автоматического высвобождения изделий из литого бетона из гибких пресс-форм, эффективным и безопасным образом.

В соответствии с предложенным изобретением указанные и другие цели достигаются с помощью системы для автоматического высвобождения бетонных изделий, в частности, изделий из литого бетона, из гибких и деформируемых пресс-форм или литейных форм, как заявлено в пункте 1 формулы изобретения.

Другие признаки предложенного изобретения раскрыты в зависимых пунктах прилагаемой формулы изобретения, которая составляет неотъемлемую часть настоящего описания.

В целом, предложенная система для автоматического высвобождения изделий, изготовленных из литого бетона, из гибких литейных форм содержит по меньшей мере первую конвейерную ленту, выполненную с возможностью перемещения пресс-форм или литейных форм из упругого материала с сухими изделиями внутри них, причем "благородная" или сформированная поверхность данных изделий обращена вниз. Кроме того, система содержит машину для высвобождения из литейных форм, выполненную с возможностью приема пресс-форм или литейных форм с указанной конвейерной ленты. Машина для высвобождения из литейных форм содержит устройства, состоящие, как правило, из подвижных и вращающихся щеток, выполненных с возможностью отделения каждого изделия от соответствующей литейной формы, а также с возможностью транспортировки каждого изделия по меньшей мере на вторую конвейерную ленту и каждой литейной формы на третью конвейерную ленту, соответственно.

Указанный второй конвейер выполнен с возможностью транспортировки изделий из зоны высвобождения из литейных форм, причем третья конвейерная лента связана с по меньшей мере одним захватным средством, предназначенным для захватывания каждой литейной формы и повторного размещения ее на одной из линий для производства изделий, расположенных параллельно этой третьей конвейерной ленте. Система для автоматического высвобождения из литейных форм выполнена с обеспечением расположения, в конце процесса высвобождения из литейных форм, каждого извлеченного изделия с "благородной" или сформированной поверхностью, обращенной вверх.

Признаки и преимущества предложенной системы для автоматического высвобождения бетонных изделий, в частности, изделий из литого бетона, из гибких или деформируемых пресс-форм или литейных форм станут понятными из следующего неограничивающего описания, приведенного для примера и со ссылкой на прилагаемые схематичные чертежи, на которых:

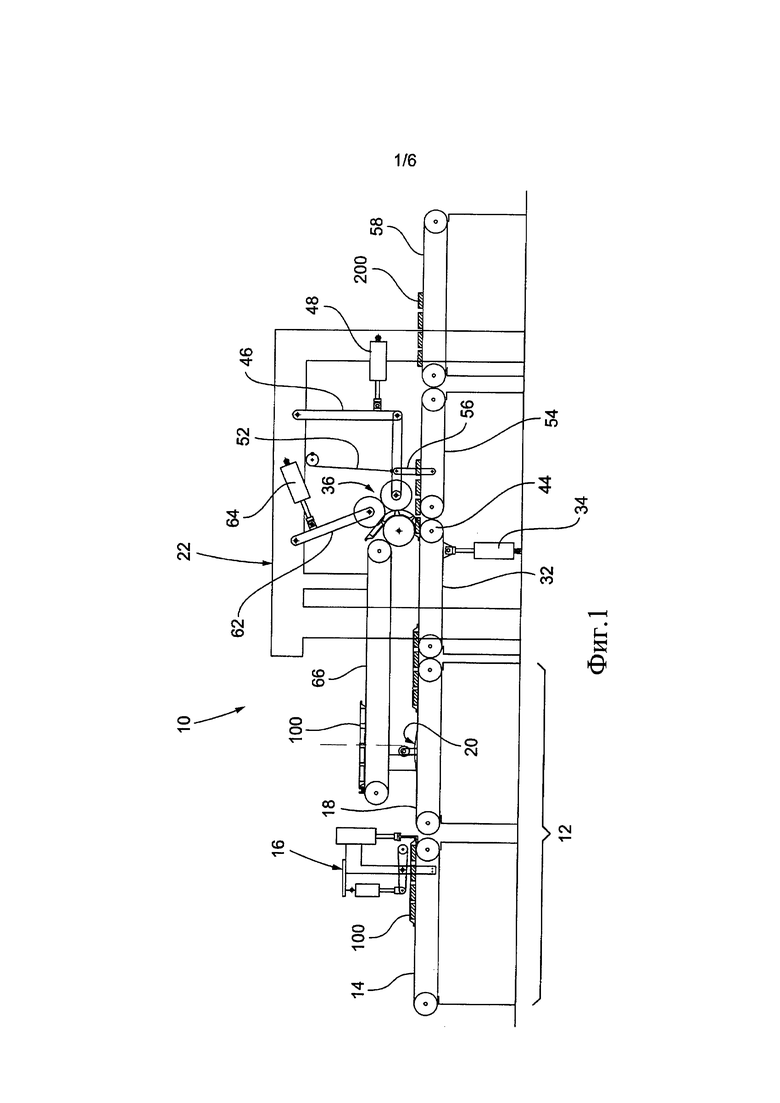

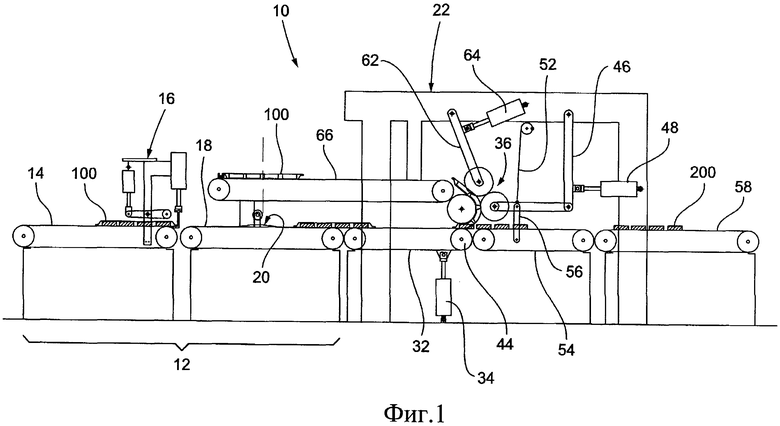

на фиг. 1 схематично изображен, в одном предпочтительном примере варианта выполнения, схематичный вид сбоку основных компонентов предложенной системы для высвобождения из литейных форм;

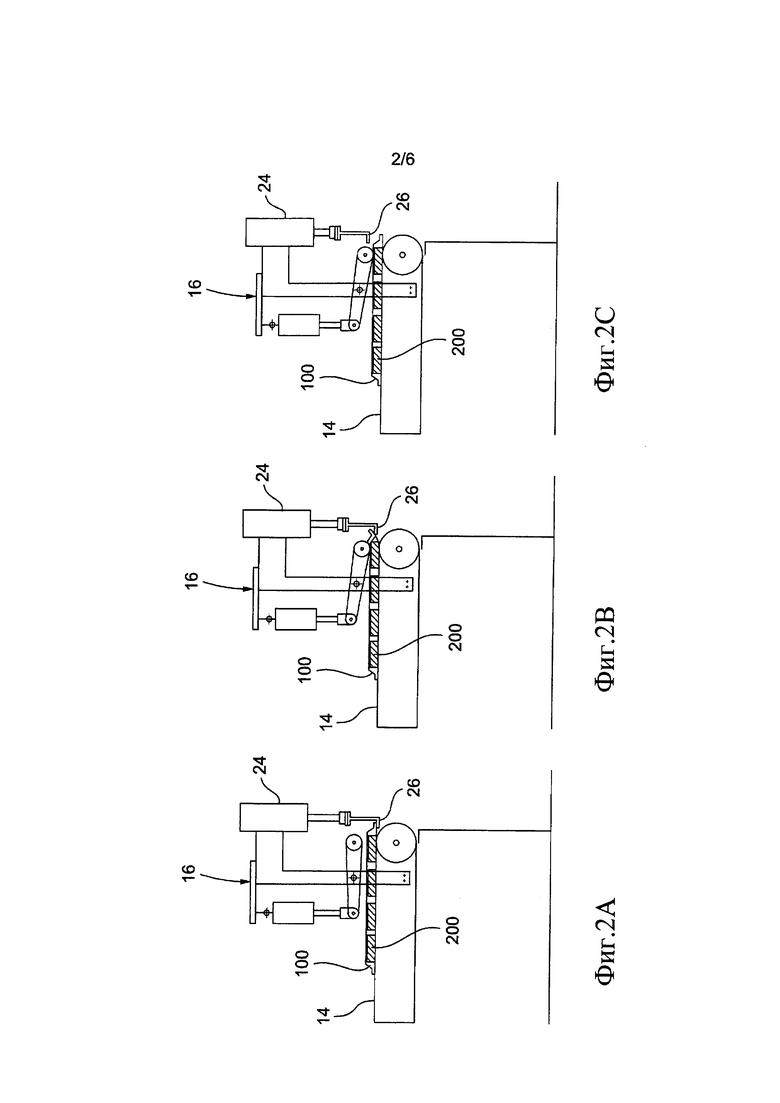

на фиг. 2А, 2В и 2С изображены, соответственно, три отдельных этапа обработки пресс-форм или литейных форм, содержащих высушенные изделия, с использованием системы для высвобождения из литейных форм, показанной на фиг. 1;

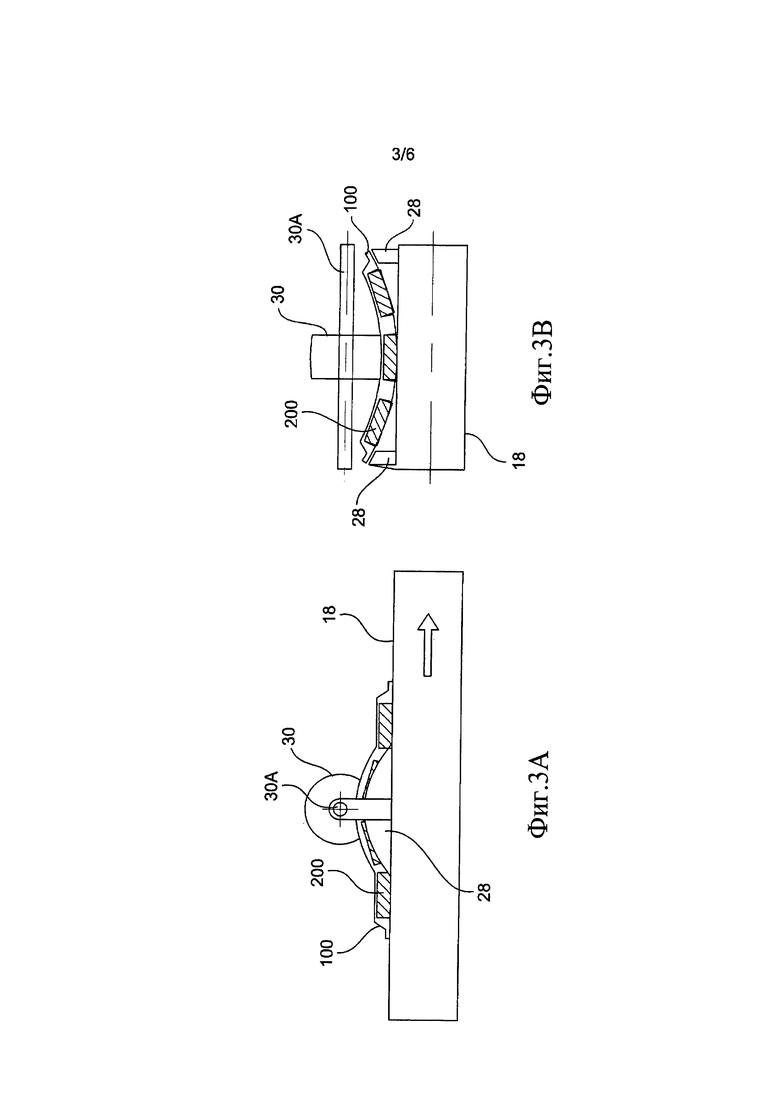

на фиг. 3А и 3В изображен, на виде сбоку и в поперечном сечении соответственно, еще один этап обработки пресс-форм или литейных форм, содержащих высушенные изделия, с использованием системы для высвобождения из литейных форм, показанной на фиг. 1;

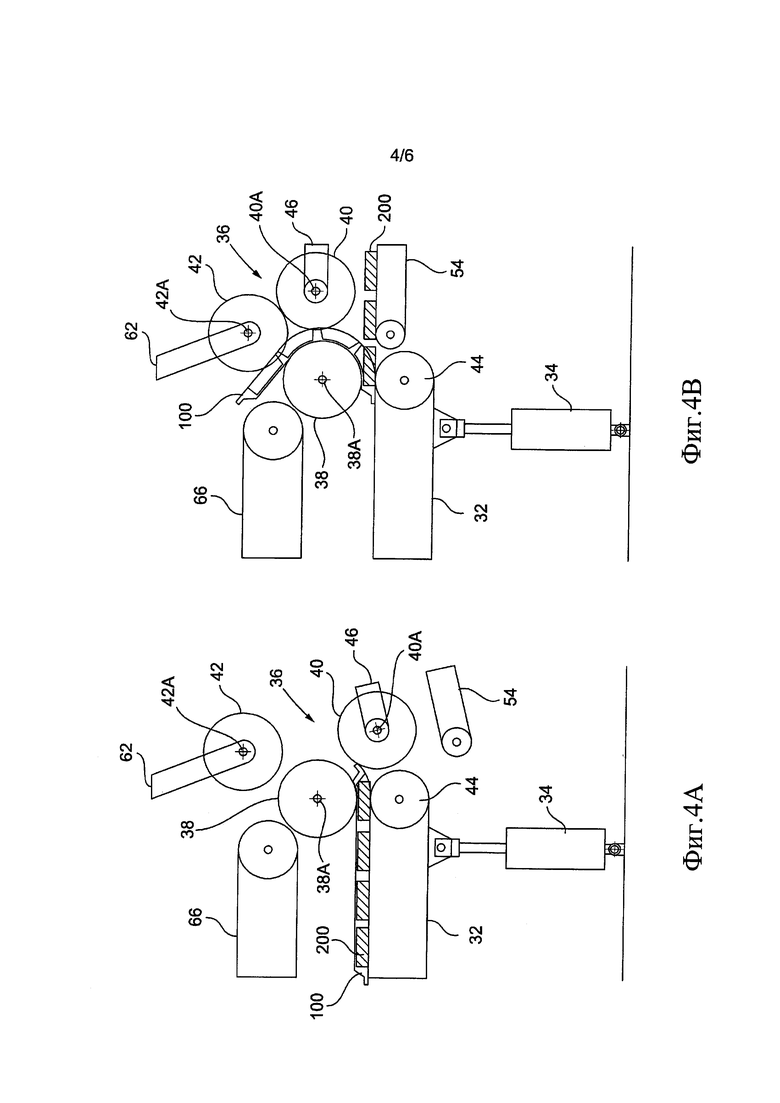

на фиг. 4А и 4В изображены, соответственно, два отдельных этапа обработки пресс-форм или литейных форм, из которых извлекают высушенные изделия, с использованием системы для высвобождения из литейных форм, показанной на фиг. 1;

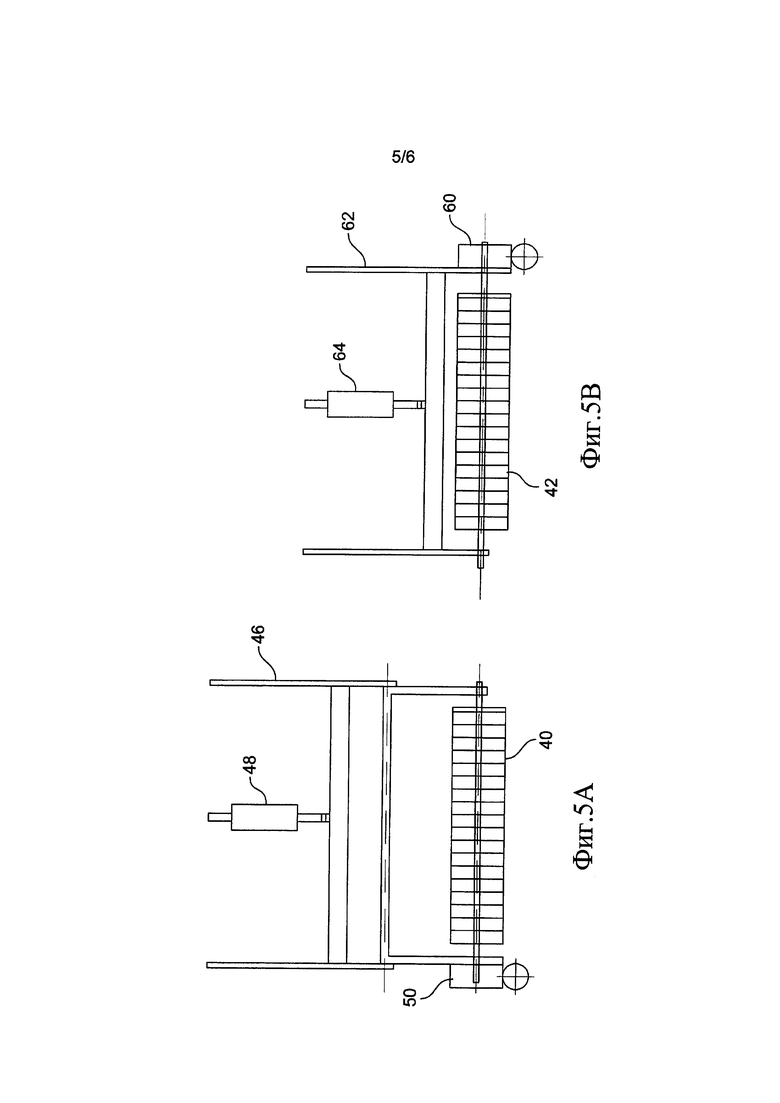

на фиг. 5А и 5В изображены, соответственно, два различных компонента группы высвобождения из литейных форм, принадлежащей системе для высвобождения из литейных форм, показанной на фиг. 1;

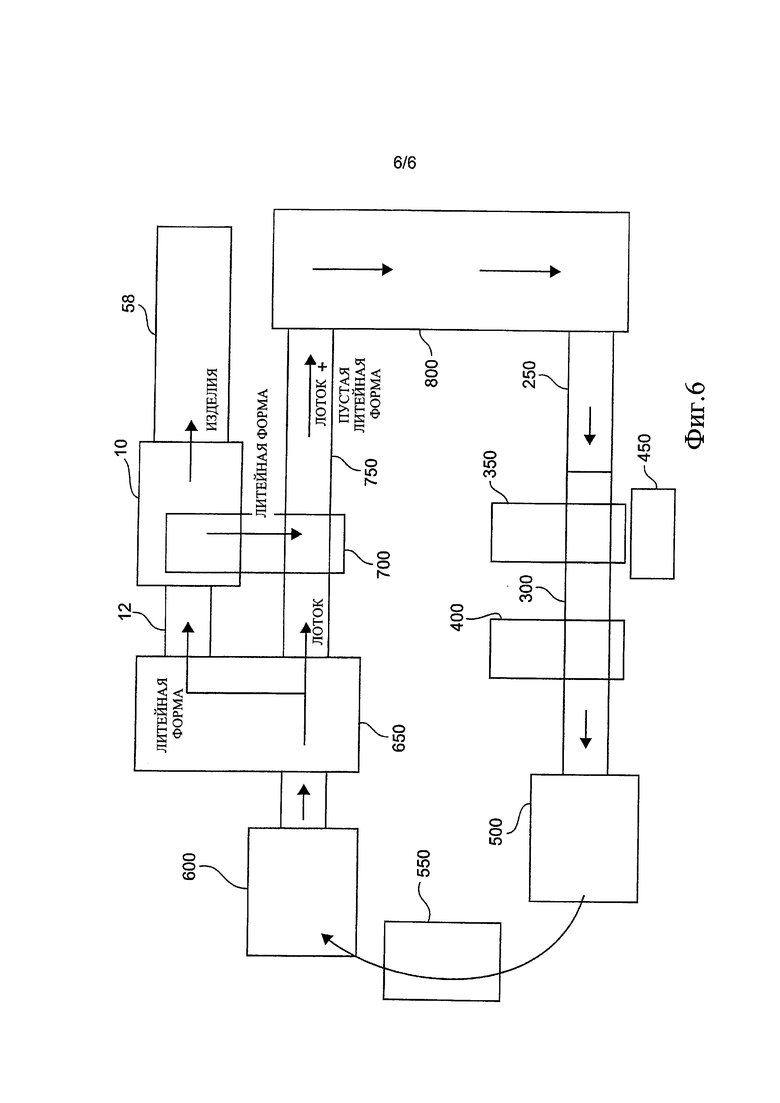

на фиг. 6 изображен, на схематичном виде сверху, один предпочтительный пример варианта выполнения предложенной системы для высвобождения из литейных форм, связанной с общей установкой для производства изделий из литого бетона.

На чертежах изображен один пример предпочтительного варианта выполнения предложенной системы для автоматического высвобождения из гибких литейных форм изделий, изготовленных из литого бетона. Данная система в целом обозначена цифровой позицией 10.

В первую очередь, система 10 содержит устройство 12 для подачи литейных форм или пресс-форм 100 и для предварительного высвобождения из литейных форм изделий 200, содержащихся внутри таких литейных форм или пресс-форм 100. В свою очередь, устройство 12 для подачи и предварительного высвобождения из литейных форм содержит первую конвейерную ленту 14, связанную с первой группой 16 предварительного высвобождения из литейных форм, а также вторую конвейерную ленту 18, связанную с второй группой 20 предварительного высвобождения из литейных форм. Вторая конвейерная лента 18 расположена ниже по технологическому потоку относительно первой конвейерной ленты 14, и обе группы 16 и 20 предварительного высвобождения из литейных форм выполнены с возможностью облегчения последующего высвобождения из литейных форм изделий 200, принимаемых в машине 22 для высвобождения из литейных форм, позиционированной ниже по технологическому потоку как относительно первой конвейерной ленты 14, так и относительно второй конвейерной ленты 18.

Первая конвейерная лента 14 и вторая конвейерная лента 18 перемещают литейные формы 100 к группе 36 высвобождения из литейных форм машины 22 для высвобождения из литейных форм, описанной далее более подробно и выполненной с возможностью извлечения изделий 200 из соответствующих литейных форм 100. Каждая литейная форма 100, содержащая одно или более изделий 200 и все еще расположенная в соответствующем лотке (не изображено), поступает с "сухой линии" установки для производства изделий 200 и перемещается на первую конвейерную ленту 14 через переворачивающую машину 650 (см фиг. 6), выполненную с возможностью высвобождения литейных форм 100 с изделиями 200 на первую конвейерную ленту 14 и возврата пустых лотков в установку для производства изделий 200.

На концевом участке первой конвейерной ленты 14 литейная форма 100 переходит, совместно с изделиями 200 в ней, через первую группу 16 предварительного высвобождения из литейных форм. Данная первая группа 16 предварительного высвобождения из литейных форм состоит из поднимающего устройства 24 и захватывающего механизма 26, соответствующим образом сформированного и функционального соединенного с поднимающим устройством 24. Более подробно, со ссылкой на фиг. 2А-2С, поднимающее устройство 24, предпочтительно, состоит из пневматического цилиндра, причем захватывающий механизм 26, при его приведении в действие таким пневматическим цилиндром 24, выполнен с возможностью возвратно-поступательного перемещения вдоль по существу вертикального направления и ортогонально направлению рабочего хода первой конвейерной ленты 14.

Каждая литейная форма 100 перемещается на первой конвейерной ленте 14 до тех пор, пока передняя, относительно направления рабочего хода указанного первого ленточного конвейера 14, свободная кромка данной формы не вступит в контакт с захватывающим механизмом 26 или не упрется в него. Затем литейная форма 100 останавливается в этом упорном положении, и ее передняя свободная кромка поднимается посредством захватывающего механизма 26 с обеспечением отсоединения передней стенки изделий 200 от самой литейной формы 100. Первая группа 16 предварительного высвобождения из литейных форм выполнена таким образом, что сразу после достижения, на этапе подъема захватывающего механизма 26, пневматическим цилиндром 24 конца хода, захватывающий механизм 26 может высвобождать переднюю свободную кромку литейной формы 100, которая возвращается до упора в поверхность первой конвейерной ленты 14 (фиг. 2С). В этот момент литейная форма 100 возобновляет свое движение, и сразу после того, как литейная форма 100 полностью сойдет с первой конвейерной ленты 14, находясь уже на второй конвейерной ленте 18, пневматический цилиндр 24 перемещает захватывающий механизм 26 вниз для ожидания следующей литейной формы 100.

Затем каждая литейная форма 100 проходит на вторую конвейерную ленту 18, на которой находится вторая группа 20 предварительного высвобождения из литейных форм. Данная вторая группа 20 предварительного высвобождения из литейных форм состоит из одного или более выступающего или выпуклого участка 28 (фиг. 3А и 3В) поверхности второй конвейерной ленты 18, а также из по меньшей мере одного профилированного ролика 30, расположенного над указанной второй конвейерной лентой 18 на выступающих или выпуклых поверхностных участках 28 данной ленты и выполненного с возможностью вращения вокруг вала 30А. Выступающие или выпуклые участки 28 и профилированный ролик 30 предназначены для совместного обеспечения первого отсоединения боковых стенок изделий 200 от соответствующих боковых стенок литейной формы, таким образом, дополнительно содействуя откреплению каждого изделия 200 от самой литейной формы 100. В этот момент, после полного схода со второй конвейерной ленты 18, литейная форма 100 поступает в машину 22 для высвобождения из литейных форм по третьей конвейерной ленте 32, принадлежащей машине 22 для высвобождения из литейных форм.

Третья конвейерная лента 32 снабжена поднимающим средством 34 для подъема переднего крайнего конца 44 третьей конвейерной ленты 32. Данное поднимающее средство 34, предпочтительно, состоит из пневматического цилиндра. Машина 22 для высвобождения из литейных форм снабжена группой 36 высвобождения из литейных форм, функционально соединенной с передним крайним концом 44 третьей конвейерной ленты 32. Когда одна литейная форма 100 приходит на передний крайний конец 44 третьей конвейерной ленты 32, шарнирно закрепленный и управляемый гидравлическим цилиндром 34, пневматический цилиндр 34 поднимает передний крайний конец 44 третьей конвейерной ленты 32, прижимая, таким образом, литейную форму 100 к группе 36 высвобождения из литейных форм с определенным конкретным давлением для обеспечения высвобождения из литейных форм вследствие трения изделий 200.

Более подробно, группа 36 высвобождения из литейных форм включает множество роликов или щеток 38, 40 и 42, снабженных щетинками, выполненными из гибкого материала, например из полимерного материала с различными формулами. Щетки 38, 40 и 42 установлены на соответствующих валах 38А, 40А и 42А с взаимно параллельными осями вращения. Эти валы 38А, 40А и 42А сориентированы вдоль направления по существу перпендикулярного направлению протяженности различных конвейеров 14, 18, 32, 54, 58 и 66. Указанная первая щетка 38 прикреплена к раме машины 22 для высвобождения из литейных форм с обеспечением расположения оси 38А вращения данной щетки в строго определенном положении относительно положения оси возвратного барабана, размещенного на переднем крайнем конце 44 третьей конвейерной ленты 32.

Первая щетка 38 является холостой и предназначена для опоры на верхнюю поверхность каждой литейной формы 100 с обеспечением вращения вслед за движением задней стороны литейной формы 100 по траектории данной формы на переднем крайнем конце 44 третьей конвейерной ленты 32. Как изображено на фиг. 4А, передняя свободная кромка литейной формы 100 входит в контакт со второй щеткой 40 (фиг. 5А), установленной на первом плавающем рычаге 46, приводимым в действие первой перемещающей и поднимающей системой (содержащей, например, первый пневматический цилиндр 48), и приводимой во вращение, с заданной скоростью, первым электроприводным устройством 50. Указанный первый плавающий рычаг 46 выполнен с возможностью регулировки положения второй вращательной щетки 40 к различным возможным размерам и формам литейной формы 100. Вторая вращающаяся щетка 40 выполнена с возможностью захвата с помощью трения передней свободной кромки литейной формы 100 и ее удержания поднятой и отделенной от поверхности изделий 200.

Когда третья конвейерная лента 32 продолжает свое движение, цепной поднимающий механизм 52 (или любая другая поднимающая система), соединенный с первым плавающим рычагом 46, одновременно принудительно проводит вторую вращающуюся щетку 40 по дуге окружности вверх до определенного положения вблизи третьей вращающейся щетки 42. Указанный первый плавающий рычаг 46 второй вращательной щетки 40 соединен посредством пары соединительных штанг 56 с четвертой конвейерной лентой 54, расположенной ниже по технологическому потоку от третьей конвейерной ленты 32. Таким образом, задний крайний конец четвертой конвейерной ленты 54 может быть поднят с обеспечением, при достижении им "верхнего" положения у третьей вращательной щетки 42, выравнивания четвертой конвейерной ленты 54 с третьей конвейерной лентой 32, что обеспечивает возможность беспрепятственного прохождения изделий 200 с третьей конвейерной ленты 32 на четвертую конвейерную ленту 54 и, следовательно, на пятую конвейерную ленту 58, выполненную с возможностью передачи таких изделий 200 за пределы машины 22 для высвобождения из литейных форм.

Третью щетку 42 приводят во вращение, с определенной скоростью, вторым электроприводным устройством 60 (фиг. 5В), причем данная щетка соединена с корпусом машины 22 для высвобождения из литейных форм посредством второго плавающего рычага 62. Второй плавающий рычаг 62 шарнирно закреплен на раме машины 22 для высвобождения литейных форм и выполнен с возможностью регулировки его положения с помощью второй перемещающей и поднимающей системы (содержащей, например, второй пневматический цилиндр 64). В результате, когда указанные щетки 38, 40 и 42 расположены смежно друг с другом (фиг. 4В), происходит всасывание литейной формы 100 в полость, образованную тремя щетками 38, 40 и 42, и принудительное изгибание данной формы вслед за профилем первой холостой щетки 38. Изделия 200, которые являются жесткими, не следуют за принудительным изгибанием литейной формы 100 и полностью отсоединяются от данной формы, следуя в прямолинейном направлении, определяемом поверхностью третьей конвейерной ленты 32, и в результате упираются в последующую четвертую конвейерную ленту 54.

Все изделия 200, высвобожденные из литейных форм, то есть извлеченные из соответствующей литейной формы 100, и имеющие свою "благородную" или сформированную поверхность, уже обращенную вверх, перемещаются пятой конвейерной лентой 58 для передачи за пределы машины 22 для высвобождения из литейных форм по направлению к контролю качества и к упаковочной зоне. Одновременно с этим пустую литейную форму 200 перемещают щетками 38, 40 и 42 к шестой конвейерной ленте 66, на которой указанную литейную форму 200 позиционируют таким образом, что полости (куда до этого были вставлены изделия 200) обращены вверх.

После прохождения всей пустой литейной формы 100 через группу 36 высвобождения из литейных форм вторая вращающаяся щетка 40 возвращается в свое опорное положение, ожидая поступление новой литейной формы 100 для высвобождения. Затем шестая конвейерная лента 66, предпочтительно, расположенная параллельно другим конвейерным лентам 14, 18, 32, 54 и 58 и перемещающаяся в противоположном направлении относительно этих конвейерных лент 14, 18, 32, 54 и 58, направляет каждую пустую литейную форму 100 в определенную точку сбора, из которой такую пустую литейную форму 100 забирают и повторно размещают внутри ее лотка на "сухой линии" установки для производства изделий 200 (фиг. 6).

Таким образом, система 10 для автоматического высвобождения из литейных форм изделий 200, выполненная в соответствии с вышеприведенным описанием, с помощью гибкости щеток 38, 40 и 42 группы 36 высвобождения из литейных форм, возможностей автоматического регулирования поднимающего средства 34 третьей конвейерной ленты 32 и перемещающей и поднимающей систем 48 и 64 вращающихся щеток 40 и 42, а также естественной гибкости литейных форм 100 обеспечивает возможность высвобождения из литейных форм изделий 200 без необходимости в захватывающих элементах для перемещения и изгибания литейной формы 100 и без необходимости в наличии рабочей силы.

Как изображено на фиг. 6, система 10 для автоматического высвобождения из литейных форм изделий 200, выполненная в соответствиии с вышеприведенным описанием, может быть установлена как в ручную, так и в автоматическую установку для производства изделий из литого бетона. В обоих случаях установка для производства изделий из литого бетона состоит из двух производственных линий, то есть линии, по которой проходят свежеизготовленные изделия, и линии, по которой проходят сухие изделия. Линия для свежеизготовленных изделий состоит из зоны покрытия, в которой наносят слой краски, вручную или при помощи автоматизированной системы, на литейные формы 100, на которых уже распылено облегчающее отсоединение вещество, для придания окончательного цвета соответствующей "благородной" или сформированной поверхности изделиям 200.

Затем литейные формы 100 проходят через устройство для заливки бетоном, в котором они заполняются и подвергаются вибрации, и в котором избыточный материал соскребается и удаляется с верхней стороны каждой литейной формы 100. Эти операции могут быть выполнены либо вручную, либо посредством автоматических подающих, вибрирующих и соскребающих систем. Заполненные таким образом литейные формы 100 затем оставляют в неподвижном положении в соответствующих камерах выдержки для обеспечения затвердевания бетона.

После достижения бетоном необходимой степени выдержки, литейные формы 100 проходят по линии для сухих изделий, на которой изделия 200 отделяют от литейных форм 100, подвергают контролю качества и упаковывают для продажи. Литейные формы 100 очищают и снова направляют на линию для свежеизготовленных изделий, где подвергают новому производственному циклу.

При установке предложенной системы 10 в автоматической установке для производства изделий из литого бетона ее размещают параллельно линии, по которой проходят сухие изделия.

Как правило, операцию извлечения изделий 200 из литейных форм 100 выполняют вручную, однако предложенная система 10 обеспечивает возможность выполнения указанной операции полностью автоматическим образом.

Типовая автоматическая установка для производства изделий из литого бетона описана далее и схематично изображена, в одной конфигурации из своих возможных конфигураций, на фиг. 6. Литейная форма 100, изготовленная из резины или деформируемой пластмассы и расположенная в специальном металлическом/деревянном лотке, выполненном с возможностью штабелирования (что позволяет избежать использования тары), входит в линию, на которой свежеизготовленные изделия проходят по конвейерной ленте 250. Затем литейная форма 100 проходит на вибрирующую ленту 300, на которой расположена подающая машина 350 и соскребающая машина 400. Как изображено на фиг. 6, подающая машина 350 запитана от машины 450, что обеспечивает возможность передачи свежего бетона из смесителя в зону заполнения литейных форм 100.

После того, как литейная форма 100 была подвергнута заполнению, соскребанию и вибрациям, она достигает устройства 500 автоматического штабелирования, которое создает штабель, сформированный из определенного числа литейных форм 100 с только что отлитыми изделиями 200. В этот момент вильчатый погрузчик переносит весь штабель к одной или более камере 550 выдержки, в которой происходит процесс высушивания изделий 200.

После завершения выдержки вильчатый погрузчик подбирает штабель из литейных форм 100 с сухими изделиями 200 в них и размещает его на автоматическом штабелеразборщике 600, который транспортирует, одну за другой, литейные формы 100 в переворачивающую машину 650. Такая переворачивающая машина 650 переворачивает на 180° и разгружает каждую литейную форму 100 с изделиями 200 в ней на линию для высвобождения из литейных форм, причем лоток повторно располагают на линии для сухих изделий в ожидании опорожненной, без изделий 200, литейной формы 100 для повторного размещения данной формы внутри указанного лотка посредством захвата 700 для повторного расположения.

Затем литейная форма 100, вместе с изделиями 200 в ней, проходит через предложенную систему 10, транспортирующую извлеченные изделия 200 на пятой конвейерной ленте 58 по направлению к контролю качества и к упаковочной зоне, причем литейную форму 100 размещают обратно в лоток. После повторной сборки пара "литейная форма/лоток" перемещается по ленте 750, с которой может быть связана смазывающая станция, и поступает в отклоняющую машину 800, соединяющую линию для сухих изделий с линией для свежеизготовленных изделий. Затем отклоняющая машина 800 разгружает пару "литейная форма/лоток" на ленту 250, и производственный цикл может быть начат снова.

Итак, было показано, что в предложенная система для автоматического высвобождения изделий из литого бетона из гибких литейных форм достигает вышеуказанных целей. Предложенная система для автоматического высвобождения изделий из литого бетона из гибких литейных форм обеспечивает возможность высвобождения изделий из соответствующих литейных форм, полностью автоматическим образом без необходимости в рабочей силе. Предложенная система может работать с литейными формами различных размеров и даже с различными сложными геометрическими характеристиками изделий, с самостоятельным регулированием и без необходимости во времени простоя для настройки самой системы.

Изделия извлекаются с помощью гибкости литейных форм и без риска разрушения или повреждения изделий на этапе высвобождения из литейных форм. В изделиях, выходящих из предложенной системы, "благородная" или сформированная поверхность уже обращена вверх, что, следовательно, облегчает контроль качества на поверхности изделия и дополнительно уменьшает затраты на рабочую силу и время. В целом, совокупность указанных признаков значительно снижает потребности в рабочей силе, что в результате приводит к значительному уменьшению затрат, а также к большой гибкости производственного процесса.

Предложенная система для автоматического высвобождения изделий из литого бетона из гибких литейных форм, может подвергаться в любом случае различным модификациям и изменениями, причем все модификации и изменения подпадают под идею предложенного изобретения; кроме того, все детали могут быть заменены технически эквивалентными элементами. На практике используемые материалы, а также формы и размеры, могут быть любыми в соответствии с техническими требованиями.

Таким образом, объем правовой охраны предложенного изобретения определен формулой изобретения.

Группа изобретений относится к системе для автоматического высвобождения бетонных изделий, в частности изделий из литого бетона, из гибких и деформируемых пресс-форм или литейных форм. Система содержит устройство для подачи литейных форм и для предварительного высвобождения из литейных форм изделий, содержащихся внутри них. Указанное устройство содержит первую конвейерную ленту, связанную с первой группой предварительного высвобождения из литейных форм, и вторую конвейерную ленту, связанную со второй группой предварительного высвобождения из литейных форм. Причем вторая конвейерная лента расположена ниже по технологическому потоку от первой конвейерной ленты, и обе указанные группы предварительного высвобождения из литейных форм предназначены для содействия последующему высвобождению изделий из литейных форм. Система также содержит машину для высвобождения из литейных форм, расположенную ниже по технологическому потоку относительно как первой, так и второй конвейерных лент. Машина для высвобождения из литейных форм содержит группу высвобождения из литейных форм, предназначенную для извлечения изделий из соответствующих литейных форм, и конвейерные ленты, предназначенные для перемещения литейных форм и изделий внутри машины для высвобождения из литейных форм. Указанная группа высвобождения из литейных форм снабжена множеством средств для высвобождения из литейных форм, предназначенных для отсоединения каждого изделия от соответствующей литейной формы при помощи принудительного изгибания такой литейной формы. Техническим результатом является повышение эффективности высвобождения бетонных изделий. 2 н. и 10 з.п. ф-лы, 11 ил.

1. Система (10) для автоматического высвобождения изделий (200), изготовленных из литого бетона, из гибких и деформируемых литейных форм (100), содержащая:

- устройство (12), предназначенное для подачи указанных литейных форм (100) и для выполнения предварительного высвобождения из литейных форм изделий (200), содержащихся в указанных литейных формах (100), причем устройство (12) содержит первую конвейерную ленту (14), связанную с первой группой (16) предварительного высвобождения из литейных форм, выполненной с возможностью содействия последующему высвобождению из литейных форм изделий (200),

- машину (22) для высвобождения из литейных форм, расположенную ниже по технологическому потоку относительно первой конвейерной ленты (14) и содержащую группу (36) высвобождения из литейных форм, выполненную с возможностью извлечения изделий (200) из соответствующих литейных форм (100), и конвейерные ленты (32, 54, 58, 66), предназначенные для перемещения литейных форм (100) и изделий (200) внутри машины (22) для высвобождения из литейных форм, при этом группа (36) высвобождения из литейных форм выполнена со множеством средств (38, 40, 42) для высвобождения из литейных форм, выполненных с возможностью отсоединения каждого изделия (200) от соответствующей литейной формы (100) с помощью принудительного изгибания указанной литейной формы (100),

отличающаяся тем, что указанное устройство (12) содержит вторую конвейерную ленту (18), связанную со второй группой (20) предварительного высвобождения из литейных форм, расположенной ниже по технологическому потоку относительно первой конвейерной ленты (14), при этом упомянутая машина (22) для высвобождения из литейных форм расположена ниже по технологическому потоку относительно второй конвейерной ленты (18), причем вторая конвейерная лента (18) выполнена с возможностью содействия последующему высвобождению из литейных форм изделий (200), и тем, что указанные конвейерные ленты (32, 54, 58, 66) содержат третью конвейерную ленту (32), предназначенную для приема литейных форм со второй конвейерной ленты (18) и снабженную поднимающим средством (34) для подъема переднего крайнего конца (44) третьей конвейерной ленты (32), причем поднимающее средство (34) выполнено с возможностью подъема указанного переднего крайнего конца (44) для проталкивания каждой литейной формы (100) в группу (36) высвобождения из литейных форм с помощью заданного и конкретного давления для обеспечения высвобождения из литейных форм вследствие трения указанных изделий (200).

2. Система (10) по п. 1, отличающаяся тем, что средства (38, 40, 42) для высвобождения из литейных форм функционально соединены с передним крайним концом (44) третьей конвейерной ленты (32) и состоят из множества роликов или щеток, установленных на соответствующих валах (38А, 40А, 42А) с осями вращения, параллельными друг другу и сориентированными вдоль направления, по существу перпендикулярного направлению прохождения указанных конвейерных лент (14, 18, 32, 54, 58, 66).

3. Система (10) по п. 2, отличающаяся тем, что упомянутое множество роликов или щеток (38, 40, 42) содержит первую холостую щетку (38), прикрепленную к раме машины (22) для высвобождения из литейных форм с обеспечением расположения оси (38А) вращения упомянутой щетки на переднем крайнем конце (44) третьей конвейерной ленты (32), причем упомянутая первая щетка (38) выполнена с возможностью опоры на верхнюю поверхность каждой литейной формы (100) с обеспечением вращения вслед за движением задней стороны указанной литейной формы (100) при перемещении вперед на указанном переднем крайнем конце (44) третьей конвейерной ленты (32).

4. Система (10) по п. 3, отличающаяся тем, что упомянутое множество роликов или щеток (38, 40, 42) содержит вторую щетку (40), установленную на первом плавающем рычаге (46), шарнирно прикрепленном к раме машины (22) для высвобождения из литейных форм и приводимом в действие первой перемещающей и поднимающей системой (48), причем вторая щетка (40) приводится во вращение с заданной скоростью первым электроприводным устройством (50), при этом первый плавающий рычаг (46) выполнен с возможностью регулировки положения второй щетки (40) к различным возможным размерам и формам каждой литейной формы (100) с обеспечением возможности захвата с помощью трения указанной второй щеткой (40) передней свободной кромки литейной формы (100) для удержания указанной кромки поднятой и отделенной от поверхности изделий (200).

5. Система (10) по п. 4, отличающаяся тем, что упомянутое множество роликов или щеток (38, 40, 42) содержит третью щетку (42), установленную на втором плавающем рычаге (62), шарнирно прикрепленном к раме машины (22) для высвобождения из литейных форм и приводимом в действие второй перемещающей и поднимающей системой (64), причем третья щетка (42) приводится во вращение с заданной скоростью вторым электроприводным устройством (60) с обеспечением всасывания, при смежном расположении первой щетки (38), второй щетки (40) и третьей щетки (42) друг с другом, каждой литейной формы (100) в полость, сформированную упомянутыми тремя щетками (38, 40, 42), и ее принудительного изгибания вслед за профилем первой щетки (38).

6. Система (10) по п. 5, отличающаяся тем, что первый плавающий рычаг (46) соединен как с поднимающим механизмом (52), выполненным с возможностью принудительного перемещения второй щетки (40) по дуге окружности вверх до заданного положения вблизи с третьей щеткой (42), так и с четвертой конвейерной лентой (54), расположенной ниже по технологическому потоку от третьей конвейерной ленты (32), причем задний крайний конец упомянутой четвертой конвейерной ленты (54) выполнен с возможностью подъема для приема изделий (200), отделенных от соответствующей литейной формы (100), и их передачи на пятую конвейерную ленту (58), предназначенную для передачи изделий (200) за пределы машины (22) для высвобождения из литейных форм.

7. Система (10) по п. 5 или 6, отличающаяся тем, что упомянутые конвейерные ленты (32, 54, 58, 66) содержат шестую конвейерную ленту (66), предназначенную как для приема каждой пустой литейной формы (100) при проталкивании данной формы упомянутым множеством роликов или щеток (38, 40, 42), так и для направления указанной пустой литейной формы (100) в заданную точку сбора.

8. Система (10) по п. 7, отличающаяся тем, что шестая конвейерная лента (66) расположена параллельно другим конвейерным лентам (14, 18, 32, 54, 58) и выполнена с возможностью перемещения в противоположном направлении относительно направления перемещения указанных конвейерных лент (14, 18, 32, 54, 58).

9. Система (10) по любому из пп. 5-8, отличающаяся тем, что поднимающее средство (34), первая перемещающая и поднимающая система (48) и вторая перемещающая и поднимающая система (64), соответственно, состоят из пневматических цилиндров.

10. Система (10) по любому из пп. 1-9, отличающаяся тем, что первая группа (16) предварительного высвобождения из литейных форм состоит из поднимающего устройства (24) и захватывающего механизма (26), функционально соединенного с поднимающим устройством (24), причем захватывающий механизм (26) выполнен с возможностью подъема передней свободной кромки каждой литейной формы (100) с обеспечения отсоединения передней стенки изделий (200) от указанной литейной формы (100).

11. Система (10) по любому из пп. 1-9, отличающаяся тем, что вторая группа (20) предварительного высвобождения из литейных форм состоит из одного или более выступающего или выпуклого участка (28) поверхности второй конвейерной ленты (18), а также из по меньшей мере одного профилированного ролика (30), расположенного над указанной второй конвейерной лентой (18) на выступающих или выпуклых поверхностных участках (28) данной ленты, причем выступающие или выпуклые поверхностные участки (28) и профилированный ролик (30) предназначены для совместного обеспечения первого отсоединения боковых стенок изделий (200) от соответствующих боковых стенок литейных форм (100).

12. Установка для производства изделий (200), изготовленных из литого бетона, содержащая:

- производственную линию (250, 300, 350, 400, 450, 500), по которой проходят свежеизготовленные изделия (200),

- по меньшей мере одну камеру (550) выдержки, внутри которой происходит процесс высушивания изделий (200),

- производственную линию (650, 700, 750), по которой проходят сухие изделия (200),

- отклоняющую машину (800), соединяющую производственную линию (250, 300, 350, 400, 450, 500), по которой проходят свежеизготовленные изделия (200), с производственной линией (650, 700, 750), по которой проходят сухие изделия (200),

отличающаяся тем, что производственная линия (650, 700, 750), по которой проходят сухие изделия (200), содержит систему (10) для автоматического высвобождения из литейных форм изделий (200), выполненную по любому из пп. 1-11.

| EP 1935597 A1, 25.06.2008 | |||

| Роторный конвейер для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1646870A1 |

| US 2012181719 A1, 19.07.2012 | |||

| US 2007152376 A1, 05.07.2007 | |||

| US 2010044919 A1, 25.02.2010. | |||

Авторы

Даты

2019-11-25—Публикация

2016-05-19—Подача