Предлагаемое изобретение относится к технологии центробежного литья чугунных безраструбных труб с износостойким покрытием.

Известны системы производства чугунных безраструбных труб, которые включают оборудование для всего технологического цикла: подача сырья, плавление, розлив, очиста, резка и шлифовка, покраска, маркировка, упаковка, в частности, чугунолитейный завод компании Wuan City Kun Yu Metal Products Co.,Ltd (www.kunyucasting.com).

Недостатком является то, что данная система производства не обладает достаточной безопасностью при ее эксплуатации, т.к. экстракция труб производится вручную. Также очевидным недостатком является отсутствие возможности управлять всем технологическим процессом из единого общего пункта управления. Применяемые станки с числовым программным управлением (ЧПУ) работают на базе различного программного обеспечения и не соединены между собой в единую систему. Следует также отметить высокий уровень применения физического труда на всех этапах производственного цикла.

Известна шестироторная полувертикальная система литья барабанного типа, включающая оборудование для подачи сырья, плавления, розлива, очистки, резки и шлифовки, покраски, маркировки и упаковки. Преимуществом оборудования является высокая производительность до 200 чугунных труб в час и высокий уровень автоматизации технологического процесса в целом (Düker GmbH & Co., www.dueker.de).

Недостатками являются высокая стоимость оборудования, высокая стоимость технического обслуживания, возможность использования только одного, рекомендуемого производителем, типа антипригарного покрытия для роторов, использование только роторов, поставляемых производителем оборудования, большое количество времени, требуемое на замену роторов одного типоразмера на другой типоразмер, из-за этого обычно в одну смену производятся трубы только одного типоразмера; недостатком является трудность русификации используемого программного обеспечения, производитель оборудования запрещает внесение каких-либо изменений и оптимизаций в поставляемое программное обеспечение

Известна система производства чугунных труб, включающая оборудование для требуемого технологического цикла: подача сырья, плавление, розлив, очиста, резка и шлифовка, покраска, маркировка, упаковка. Производство труб производится методом центробежного литья Де Лаво с последующей термической обработкой обеспечивает хорошие механические свойства изделий (Saint-Gobain, www.saint-gobain.com ). При использовании метода Де Лаво расплавленный чугун непрерывно поступает в пресс-форму, которая вращается с очень высокой скоростью. Метод характеризуется быстрым охлаждением, в результате чего достигается особо плотная и более однородная структура металла.

В соответствии с этим методом, по окончании центробежного литья трубы РАМ GLOBAL дополнительно выдерживаются в ротационной печи при температуре 950°С, после чего снова постепенно охлаждаются. Это существенно увеличивает и стоимость оборудования, и общие трудозатраты. Недостатком также является неточный диаметр внутреннего отверстия отливки, также поверхность внутреннего отверстия шероховатая. В целом, литейный метод Де Лаво считается устаревшим.

Главными недростатками известных европейских систем являются их дороговизна, полная зависимость от поставщика оборудования в обеспечении комплектующими и расходными материалами, невозможность внесения изменений в поставляемое с оборудованием программное обеспечение.

Задача предлагаемого изобретения заключается в повышении безопасности эксплуатации оборудования, автоматизации производственного процесса.

Технический результат - оптимизация и автоматизация процесса производства чугунных труб.

Указанный технический результат достигается системой для производства чугунных безраструбных труб, включающая связанные системой трансмиссий электромагнитное устройство подачи шихтовых материалов, сообщенное с плавильными печами, центробежное устройство, включающее разливочные тележки, приемное отделение центробежных машин, центробежные машины с роторами и количественными дозаторами, а также устройство для очистки роторов и распыления антипригарного покрытия, устройство для охлаждения, включающее ротор с цангой, выполненной с возможностью перемещения по всей длине ротора, котороая оснащена головкой, выполненной с возможностью распыления воды, устрройство для извлечения труб, включающее эксрактор труб и систему транспортировки труб, устройство для обрезки труб, включающее систему трансмиссий, машину по обрезке труб и устройство для резки чугуна, устройство для шлифовки внутренней поверхности трубы включающее систему трансмиссий и шлифовальные станки с ЧПУ, устройство для шлифовки наружной поверхности трубы, устройство предварительного разогрева, включающее герметичную камеру разогрева, на дне которой размещены металлические трубки, наполненные машинным маслом, и конвейер, устройство для окраски внутренней и наружной поверхностей трубы, устройство для просушки трубы, включающее камеру разогрева, на дне которой расположены металлические трубки, наполненные машинным маслом, установку для гидроиспытаний, включающую компрессор и установку для фиксации концов труб, выполненную с свозможностью подачи воды устройство для маркировки труб, при этом все устройства системы оснащены блоками управления с программным обеспечением и связаны с сервером центрального блока управления, выполненным с возможностью управления устройствами системы одновременно, а система дополнительно оснащена общей системой пылеудаления.

Управление всеми технологическими процессами системы осуществляется оператором непосредственно через блок управления станком (устройством) с числовым программным обеспечением (ЧПУ), блок управления является интегральной частью оборудования. Также управление всем технологическим процессом осуществляется из единого центра управления производственным процессом. Все технологические процессы синхронизированы в соответствии с выбранной производительностью линии - 90 чугунных безраструбных труб в час. Все оборудование в рамках технологического процесса подбирается или индивидуально изготавливаться в соответствии с выбранной производительностью.

Все станки (устройства), включенные в технологическую цепочку системы для производства чугунных безраструбных труб, работают на базе единого программного обеспечения. Выбранная веб-программа управления - CNCjs. Она не зависит от операционной системы и установлена на всех компьютерах, интегрированных в блоки управления станков (устройств) технологической линии и центрального блока управления всем процессом.

Программа отправляет G-коды на контроллеры ЧПУ, прошитые такими прошивками GRBL (альтернативно могут быть использованы прошивки Marlin, Smoothieware и Tiny G).

Прошивка GRBL используется в контроллерах на базе Arduino и поддерживает функциональную возможность управления станками (устройствами) одновременно.

После установки CNCjs на общий пункт управления и на каждый станок (устройство), программа автоматически создает создает два ярлыка, один для вызова пользовательского интерфейса, а другой - для сервера, интегрированного в общий (центральный) пункт управления.

Программа открывается в окне браузера и не требует подключения к Интернету, так как использует локально сохраненные файлы.

Веб-интерфейс работает в браузерах Chrome, Edge, Firefox, Opera и Safari, но не Internet Explorer.

Жидкокристаллический дисплей на основе виджетов позволяет отображать определенные элементы, такие как кнопки включения/выключения всех станков (устройств), кнопок управления скоростью работы не только станков (устройств), но и системы трансмиссий.

CNCjs поддерживает последовательные соединения, такие как USB, Bluetooth и WiFi. Она соответственно позволяет подключать несколько устройств к одному последовательному порту.

Таким образом, отображаются отдельные элементы пользовательского интерфейса на разных станках (устройствах), обеспечивая большую универсальность в управлении станком с ЧПУ.

Для установки программы требуется установка JavaScript, используется бэкенд Node.js.

Все станки (устройства) системы для производства безраструбных труб соединены в единую производственную цепочку с помощью системы трансмиссий - металлической конвейерной линии. Для предотвращения самопроизвольного перемещения труб на конвейерной линии поверхность линии делается зубчатой. Трубы располагаются перпендикулярно движению линии.

Все оборудование размещают в соответствии с технологическим процессом: подача сырья, плавление, розлив, очиста, резка и шлифовка, покраска, гидростатика, маркировка, упаковка.

Приводное устройство головки конвейера состоит из приводного ролика головки и редуктора. Приводной элемент головки имеет барабанную конструкцию. Материал представляет собой металлическую зубчатую ленту, которая обладает большим трением и высокой износостойкостью.

Комплекты плоских и рифленых верхних направляющих роликов закреплены в середине рамы с помощью прижимной пластины, которая удобна для установки и регулировки. Крестообразная промежуточная опорная рама, сваренная из стальных швеллеров, обладает хорошей жесткостью и прямолинейностью, и оснащена верхней и нижней группами вертикальных роликов с защитой от отклонения и пассивной передней направляющей роликов, чтобы полностью решить проблему транспортировки трубных заготовок. Металлическая лента выполнена таким образом, что она не прогибается при загрузке и тем более, когда она пустая, что значительно сокращает время монтажа и ввода в эксплуатацию, снижает нагрузку на техническое обслуживание.

Для сбора пыли и стружки помещение цеха оснащено общей системой пылеудаления. Такая система предполагает размещение над каждым станком промышленных пылесосов, обслуживающих всю зону работы станка. Пылесосы с помощью трубопроводов, идущих под потолком цеха, соединены между собой в единую систему пылеудаления. Собранная пыль и стружка с помощью компрессора по этим трубам перемещается в общецеховой пылесборник (башню). Внизу пылесборника размещена открывающаяся заслонка, дающая возможность периодически извлекать собранную пыль и стружку для последующей централизованной утилизации. Пылесобирающее оборудование также оснащается устройством удаления запахов.

Система для производства чугунных безраструбных труб состоит из следующих устройств.

1. Электромагнитное устройство в виде чака, с помощью которого осуществляют подачу шихтовых материалов. Чак представляет собой цилиндр диаметром 1200 мм, оснащенный электрическим магнитом. Чак подвешен на цепях к подвижной кран-балке. Чак рассчитан грузоподъемностью до 1 тонны и сконструирован таким образом, чтобы шихтовые материалы подавались непосредственно в приемное отделение индукционных плавильных печей. Работа чака основана на магнитных свойствах шихтовых материалов (металлы группы железа). Мощность электрического магнита чака должна обеспечивать до 1000 кг грузоподъемности.

2. Индукционные плавильные печи, в которых осуществляют выплавку чугуна. Печи работают в цикличном режиме, интервал между включением печей 15 минут последовательно. Технологический процесс выплавки чугуна контролируют спектрографом постоянно.

Для охлаждения циркулирующей в печах воды создают (за пределами здания) систему градирных башен.

3. Центробежное оборудование, включающее разливочные тележки, приемное отделение центробежных машин, центробежные машины. Каждая центробежная машина оснащена роторами, внутри которых происходит центробежное движение расплавленного чугуна. Центробежные машины также оснащают количественными (по массе принимаемого расплавленного чугуна) дозаторами в соответствии с выбранным диаметрами производимых трубных заготовок. Также в состав центробежного оборудования входят устройство для очистки роторов и распыления антипригарного покрытия.

4. Оборудование для охлаждения, представляющее собой ротор с распыляющей воду головкой. Головка располагается на подвижной цанге, позволяющей перемещаться по всей длине ротора.

5. Оборудование для извлечения труб, включающее экстрактор труб, систему транспортировки труб.

6. Оборудование для обрезки труб, включающее систему трансмиссий, машину по обрезке труб с ЧПУ, а также станок для резки чугуна, например, с дисковыми пилами.

7. Оборудование для шлифовки внутренней поверхности, включающее систему трансмиссий и шлифовальные станки с ЧПУ:

- 6-стержневой станок для шлифовки внутренней поверхности труб диаметром 100-300 мм;

- 2-стержневой станок для шлифовки внутренней поверхности труб диаметром 50-70 мм.

Стальные стержни (цанги) шлифовальных станков с ЧПУ оснащают абразивными дисками диаметром, соответствующим диаметру трубной заготовки.

8. Устройство для шлифовки наружной поверхности, представляющее собой станок с абразивными материалами, например, наждачной ленты, пригодной для обработки чугунных поверхностей.

9. Оборудование предварительного разогрева трубных заготовок, включающее герметичную камеру разогрева, на дне которой размещены металлические трубки, наполненные машинным маслом. Разогрев масла производят с помощью газового котла или с помощью электрической установки. Герметичная камера разогрева также включает конвейер, перемещающий трубы.

10. Оборудование для окраски внутренней поверхности трубы, представляющее собой цангу, на конце которой размещен распылитель.

11. Оборудование для окраски наружной поверхности трубы. Камера представляет собой герметичную емкость. Внутри камеры расположен распылитель краски.

12. Оборудование для просушки трубы представляет собой камеру разогрева, на дне которой расположены металлические трубки, наполненные машинным маслом. Просушка труб производится с помощью металлических трубок, разогрев масла в которых производят с помощью газового котла или с помощью электрической установки. Трубы внутри камеры перемещаются с помощью конвейера.

13. Установка для гидроиспытаний, включающая компрессор, способный создавать давление воды до 5 бар, установку для прочной и герметичной фиксации концов труб с возможностью подачи воды под давлением внутрь тестируемых труб (одновременно проходят испытания 6 труб), под установкой предусмотрена емкость для сбора воды, собранная вода не уходит в канализацию, а работает циклично. Для выявления возможных литейных дефектов (трещины, микроотверстия) каждая труба проходит гидравлические испытания.

14. Устройство для маркировки труб, включающая стандартный струйный принтер.

Упаковка труб осуществляется вручную.

Все установки, включенные в систему, оснащены числовым программным управлением, информация о каждом процессе выводится на дисплей установки. Запуск работы системы осуществляется на панели управления устройством, которая связана со всеми установками системы производства посредством выбранного программного обеспечения CNCjs. Компьютерные программы в каждом устройстве системы работают по единому принципу, на базе общего программного обеспечения, благодаря которому осуществляется процесс автоматизированного производства.

Все оборудование сообщено между собой системой трансмиссий.

Работа системы для производства чугунных безраструбных труб показана на конкретном примере использования.

Технологический процесс запускается с общего (центрального) пункта управления. Программа запускает разогрев индукционных печей, печи должны работать циклично: после запуска разогрева первой печи, вторая включается автоматически через 15 минут, третья еще через 15 минут после запуска второй. Через примерно 15 минут (время требуемое для разогрева индукционной печи), программа автоматически включает электромагнитный чак для подачи шихтовых материалов. Далее программа контролирует процесс плавки чугуна, его розлива в роторы. Оператор в режиме он-лайн видит все основные параметры выплавки чугуна: объем загруженных шихтовых материалов, химический состав сплава (через устройство спектрального анализа), температуру выплавляемого чугуна, контролирует время плавки, расход охлаждающей воды. При розливе чугуна в роторы контролируется масса заливаемого в роторы чугуна, скорость вращения ротора, нанесение антипригарного покрытия и данные по очистке использованного ротора. Также с общего (центрального) пункта управления оператор видит и может контролировать все технологические процессы обработки трубной заготовки: обрезку, шлифовку, покраску, гидравлические испытания и маркировку. Вся информация выводится на жидкокристаллический дисплей. Управление осуществляется с помощью сенсорных кнопок.

Каждый станок (устройство) имеют также свой собственный блок управления соответствующим технологическим процессом. Блок управления также имеет ЖК дисплей и сенсорные кнопки управления. При этом, общая программа отдает приоритет компандам, поступающим непосредственно от блока управления станком (устройством). Это важно для возможности оперативного управления технологическими процессами. Естественно, как с общего пункта управления, так и из блока управления каждым станком (устройством) должна быть доступна функция аварийного выключения станка (устройства). Учитывая циклический характер производства, все технологические процессы во время рабочей смены происходят одновременно и синхронизированы под выбранную производительность линии - 90 труб в час.

Для оптимизации производственного процесса все устройства размещены на одной конвейерной линии, представляющей собой систему трансмиссий. Трубная заготовка, перемещаясь с помощью ленточного конвейера, последовательно проходит все производственные процессы.

При создании системы для производства чугунных безраструбных труб важнейшим фактором является выбранная производительность линии. В частном случае исполнения была выбрана система производительностью 90 труб в час (2300-2500 кг/час в зависимости от диаметра производимых труб).

Все станки (устройства) системы для производства безраструбных труб соединены в единую производственную цепочку с помощью системы трансмиссий - металлической конвейерной линии. Для предотвращения самопроизвольного перемещения труб на конвейерной линии поверхность линии делается зубчатой. Трубы располагаются перпендикулярно движению линии.

В частном случае выполнения основные технические характеристики конвейера были подобраны следующие:

• Ширина конвейерной линии: 650 мм

• Скорость движения линии: 0,8 - 1 м/с

• Допустимая мощность редуктора: 7,5 кВт

• Возможны разные типы хода натяжки: 300, 500, 800, выбирается в соответствии с 1/100 расстояния транспортировки.

1. Подача шихтовых материлов.

Для основных шихтовых материалов (чугун передельный ПЛ1-2 по ГОСТ 805-95, гр. 1-4, кл. А-В, кат. 1-5, металлолом по ГОСТ 2787-75, шифр вида 2111, 2211, 2112) подачу осуществляли с помощью электромагнитного чака. Длина фракций шихтовых материалов не превышала 1000 мм. Шихтовые материалы хранились в зоне действия кран-балки, каждый вид шихтовых материалов хранился в отдельной емкости (контейнере).

Ферросплавы (ферросилиций FeSi ФС-75 по ГОСТ 26590-85, FeMn ФМн-78 по ГОСТ 26590-85) подавали в плавильные печи в зависимости от их упаковки: вручную, если упакованы в мешки, или с помощью электромагнитного чака, если поставляются навалом.

Графит (науглераживатель) НК-А по ГОСТ 30136-95 подавали вручную непосредственно в приемное отделение индукционных печей.

2. Выплавка чугуна.

Для выбранного объема производства 90 труб в час выплавку чугуна осуществляли в четырех электрических индукционных печах производительностью до 1000 кг/час каждая. Технологический процесс рассчитывали таким образом, что печи работали в циклическом режиме: после включения первой печи вторую включили через 15 минут, потом с таким же интервалом третью и далее четвертую. Процесс плавки металла в печи занял около 50 минут. Цикличное включение печей создало непрерывный технологический цикл производства. Перед засыпкой шихтовых материалов все печи разогрели. Была выбрана марка выплавляемого чугуна СЧ-20 по ГОСТ 1412-85.

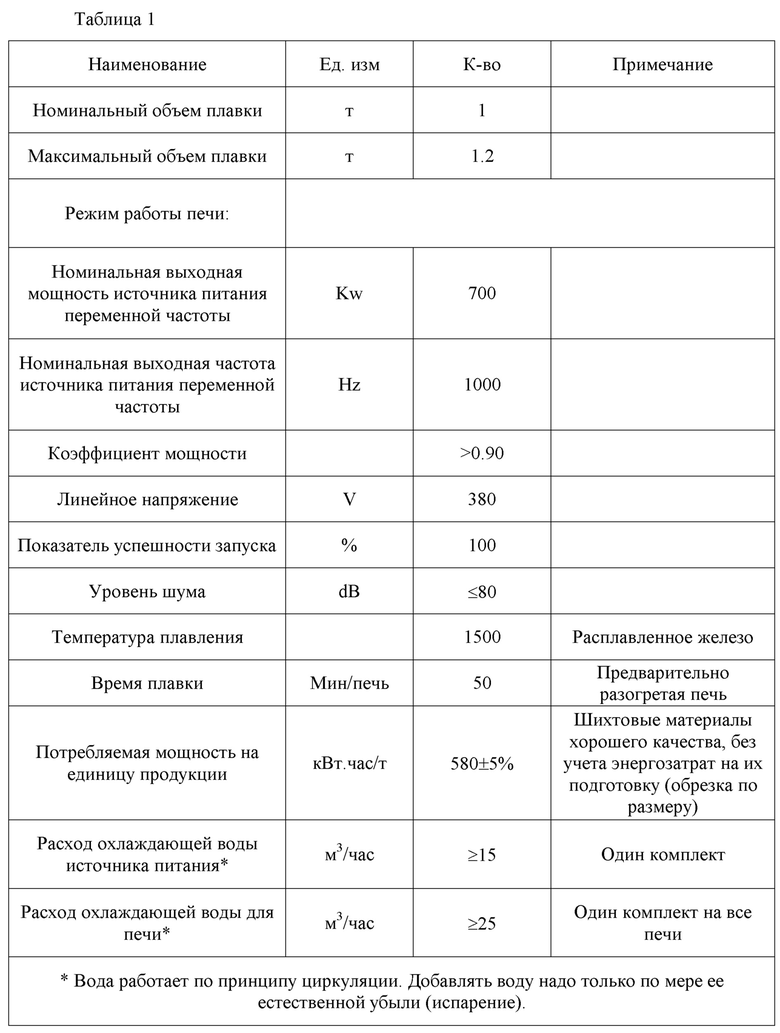

Основные технические параметры индукционной плавильной печи представлены в таблице 1.

Оптимальный химический состав полученного в ходе плавки чугуна показан в таблице 2.

Таблица 2

Технологический процесс выплавки чугуна контролировали спектрографом постоянно.

Физические свойства выплавленного чугуна представлены в таблице 3.

Таблица 3

С учетом времени, необходимого на разогрев печей и технологические работы после работы печей в конце работы, общая производственная мощность составила 30 тонн чугуна в смену.

Циркулирующую в печах воду охлаждали при помощи градирных башен за пределами здания.

1. Перед заливкой расплавленного чугуна очистили литейные формы (роторы) и распылили на них антипригарное покрытие.

2. Оборудование по очистке роторов после запуска процесса очищения сначала очистило литейную форму (ротор) - выдули пыль, окалину и т.д., а затем автоматически началось распыление антипригарного покрытия по всей внутренней поверхности ротора. После завершения технологического процесса ротор автоматически вернули в исходное рабочее состояние, он подготовлен к переходу к следующему производственному циклу.

3. Расплавленный чугун через разливочные тележки подали в приемное отделение центробежных машин. Розлив осуществлялся в автоматическом режиме в двух центробежных машинах. Каждую машину для производства планируемых 90 труб в час оснастили тремя роторами, внутри которых происходило центробежное движение расплавленного чугуна. Литейные формы (роторы) изготовили различного внутреннего диаметра (DN) 50, 70, 100, 125, 150, 200, 250 и 300 мм. Центробежные машины оснастили количественными (по массе принимаемого расплавленного чугуна) дозаторами в соответствии с выбранным диаметром производимых трубных заготовок. В соответствии со стандартом EN877:1999 чугунные безраструбные трубы изготовили длиной 3000 мм, соответственно длина трубной заготовки с учетом последующей обрезки была 3100 мм.

Размеры труб представлены в таблице 4.

Таблица 4

-1

-1

-1

-1

-2

-2.5

-2.5

-2.5

4. Охлаждение. После формования трубную заготовку автоматически опрыскали водой для охлаждения в высокоскоростном вращающемся роторе.

5. Извлечение трубной заготовки. После охлаждения отлитой трубы запустили экстрактор труб, отлитую трубу извлекли из формы для изготовления труб (ротора), и с помощью системы транспортировки труб трубу автоматически переместили на сборную раму. Экстрактор, извлеченный из трубы, вернули на исходное место для следующего цикла работы, а форму для изготовления труб (ротор) повернули и подготовили к новому запуску.

6. Обрезка труб. Через систему трансмиссий трубную заготовку подали в машину по обрезке труб с ЧПУ. Получаемая труба была длиной 3000 мм. Обрезку труб произвели при помощи дисковых пил для резки чугуна. Трубную заготовку разместили горизонтально внутри станка, пилы расположили вертикально по отношению к трубной заготовке. Обрезки труб, которые в последующем будут являться сырьем для литейного производства поместили, в контейнеры. При помощи системы сбора и удаления пыли и металлической стружки трубные заготовки очистили.

7. Шлифовка внутенней поверхности. Обрезанные трубы с помощью системы трансмиссий автоматически подали к двум (в зависимости от диаметра) шлифовальным станкам с ЧПУ:

- 6-стержневой станок для шлифовки внутренней поверхности труб DN 100-300 мм;

- 2-стержневой станок для шлифовки внутренней поверхности труб DN 50-70 мм.

Стальные стержни (цанги) с абразивными дисками, соответствующие диаметру трубной заготовки, плавно ввели с двух сторон внутрь трубной заготовки, шлифовку внутренней поверхности осуществвили за счет вращения и вибрации цанг. Станок с ЧПУ обработал внутреннюю поверхность в автоматическом режиме.

8. После шлифовки внутренней поверхности трубные заготовки через систему трансмиссий автоматически подали в станок для наружной фрезеровки и шлифовки труб DN 50-300 мм, оснащенный ЧПУ. Одновременно обработали шесть трубных заготовок с помощью абразивных материалов - наждачной ленты, пригодной для обработки чугунных поверхностей.

9. Предварительный разогрев трубной заготовки. Стандарт EN877:1999 не специфицирует тип защитных покрытий наносимых на внутреннюю и внешнюю поверхность безраструбных чугунных труб, но мировой опыт производства такого рода изделий показывает, что лучшим защитным покрытием является натуральная двухкомпонентная краска. Для повышения адгезии наносимой на поверхность труб краски предварительно разогрели трубные заготовки до 120°С в герметичной камере разогрева общей длиной 15 метров. Разогрев осуществлялся с помощью идущих по дну камеры металлических трубок, наполненных машинным маслом. Разогрев масла производили с помощью газового котла или с помощью электрической установки. Трубы внутри камеры перемещали с помощью конвейера.

10. Окраска внутренней поверхности трубы. Внутреннюю поверхность разогретых трубных заготовок окрасили с помощью въезжающей внутрь трубы цанги, на конце которой расположили распылитель краски. Непосредственно перед нанесением покрытия компоненты эпоксидной краски (эмаль и отвердитель) смешали в миксере, добавили разбавитель. Готовую к употреблению краску равномерно распылили по внутренней поверхности трубы. Толщина высохшего слоя краски составил 130 микрон. Цвет краски - желтый (охра).

11. Окраска внешней поверхности трубы. Окрашенные внутри трубные заготовки подали в камеру внешней покраски. Камера представляет собой герметичную емкость. Внутри камеры расположен распылитель краски, краску наносили равномерно на вращающуюся вокруг своей оси трубную заготовку. Способ приготовления краски аналогичен способу, применяемому для внутренней окраски. Толщина высохшего слоя не менее 40 микрон. Цвет краски - красно-коричневый.

12. Просушка трубы. Окрашенную трубу с помощью конвейера передают в камеру разогрева длиной 10 метров.

13. Проведение гидростатического теста. Для выявления возможных литейных дефектов (трещины, микроотверстия) каждая труба прошла гидравлические испытания. Трубу прочно зафиксировали в установке для гидроиспытаний, концы труб герметично закрыли заглушками, внутрь трубы подали воду под давлением 5 бар. Место протечки пометили мелом, трубу отбраковывают и отправляют на переплавку. Машина для проведения гидравлических испытаний проверила шесть труб одновременно. Использованную в ходе гидроиспытаний воду отправили в сборочный контейнер и циклично использовали для последующих гидроиспытаний.

14. Установка дя маркировки труб. Маркировку труб произвели с помощью струйного принтера, использовалась несмываемая краска на акриловой основе.

15. Оборудование для упаковки труб. Трубы упаковали на паллеты длиной 3000 мм, шириной 1200 мм. Трубы перевязывались стретч лентой. Запаллеченные трубы могут быть упакованы в защитную пластиковую упаковку. Для удобства транспортировки труб с помощью погрузчика вес паллеты не должен превыщать одну тонну. Количество труб в паллете приведено в таблице 5.

Таблица 5

Изготовленные в соответствии с требованиями стандарта EN877:1999 чугунные безраструбные трубы прошли испытания. Результаты испытаний представлены таблице 6.

Таблица 6

- 0.975 DN для номинальных размеров, равных или больших, чем DN 70;

- 0.950 DN для номинальных размеров меньше, чем DN 70.

- 0,15% от их длины для номинальных размеров, превышающих DN 70;

- 0,20% от их длины для номинальных размеров, равных или менее DN 70.

-3° для номинальных размеров DN 50 до DN 200;

-2° для номинальных размеров DN 250 до DN 600

- Указание производственной площадки;

- Срок изготовления, код или без кода;

- Ссылка на стандарт EN 877;

- Маркировка «Сделано в России» в соответствии с Регламентом нанесения такой маркировки

Срок эксплуатации труб не менее 100 лет (или до окончания срока эксплуатации здания, где они смонтированы). Демонтированные трубы будут переплавлены.

Это циклическое производство, удобное в эксплуатации, обеспечивающее стабильное качество продукции и в то же время, снижающее себестоимость продукции за счет автоматизации процесса.

Автоматизация и синхронизация производства позволяет значительно снизить трудозатраты, все создаваемые рабочие места являются высококвалифицированными. Численность работников, необходимая для обслуживания системы, показана в таблице 7.

Таблица 7

Всего: 20

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСОННАЯ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1993 |

|

RU2087788C1 |

| ЦЕНТРОБЕЖНО-ЛИТАЯ БЕЗРАСТРУБНАЯ ТРУБА ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2048970C1 |

| Способ изготовления детали вкладыш спайдера | 2019 |

|

RU2788297C2 |

| Установка (технологический процесс) для производства шестигранных труб-заготовок размером "под ключ" 257+1,5/-1,0х6±1,0х4300+80/-20 мм из сталей с содержанием бора от 1,3 до 3,0 % для изготовления стеллажей для хранения в бассейнах выдержки АЭС и транспортировки отработанного ядерного топлива | 2024 |

|

RU2836286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| СПОСОБ ПОДГОТОВКИ ТРУБ ДЛЯ ПОВТОРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338946C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ЗАГОТОВОК КОРПУСОВ БАЛЛОНОВ БОЛЬШОГО ОБЪЕМА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ | 2022 |

|

RU2806681C1 |

Изобретение относится к области литейного производства. Система для производства чугунных безраструбных труб содержит связанные системой трансмиссий электромагнитное устройство подачи шихтовых материалов, сообщенное с плавильными печами, центробежное устройство, устройства для охлаждения, извлечения, обрезки труб, устройства для шлифовки внутренней и наружной поверхностей труб, устройства предварительного разогрева труб, окраски внутренней и наружной поверхностей трубы, просушки трубы, установку для гидроиспытаний и устройство для маркировки труб. Система оснащена общей системой пылеудаления. Все устройства системы оснащены блоками управления с программным обеспечением и связаны с сервером центрального блока управления, выполненным с возможностью управления устройствами системы одновременно. Обеспечивается оптимизация и автоматизация процесса производства чугунных труб. 7 табл.

Система для производства чугунных безраструбных труб, включающая связанные системой трансмиссий

электромагнитное устройство подачи шихтовых материалов, сообщенное с плавильными печами,

центробежное устройство, включающее разливочные тележки, приемное отделение центробежных машин, центробежные машины с роторами и количественными дозаторами, а также устройство для очистки роторов и распыления антипригарного покрытия,

устройство для охлаждения, включающее ротор с цангой, выполненной с возможностью перемещения по всей длине ротора, которая оснащена головкой, выполненной с возможностью распыления воды,

устройство для извлечения труб, включающее экстрактор труб и систему транспортировки труб,

устройство для обрезки труб, включающее систему трансмиссий, машину по обрезке труб и устройство для резки чугуна,

устройство для шлифовки внутренней поверхности трубы, включающее систему трансмиссий и шлифовальные станки с ЧПУ,

устройство для шлифовки наружной поверхности трубы,

устройство предварительного разогрева, включающее герметичную камеру разогрева, на дне которой размещены металлические трубки, наполненные машинным маслом, и конвейер,

устройство для окраски внутренней и наружной поверхностей трубы,

устройство для просушки трубы, включающее камеру разогрева, на дне которой расположены металлические трубки, наполненные машинным маслом,

установку для гидроиспытаний, включающую компрессор и установку для фиксации концов труб, выполненную с возможностью подачи воды,

устройство для маркировки труб,

при этом все устройства системы оснащены блоками управления с программным обеспечением и связаны с сервером центрального блока управления, выполненным с возможностью управления устройствами системы одновременно, а система дополнительно оснащена общей системой пылеудаления.

| CN 207952577 U, 12.10.2018 | |||

| Поточная линия производства литых трубных заготовок центробежным способом | 1981 |

|

SU984653A1 |

| EP 2969310 B1, 04.10.2017 | |||

| Линия для отливки труб центробежным способом в металлические формы | 1980 |

|

SU910339A1 |

| МОБИЛЬНЫЙ МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС | 2012 |

|

RU2502579C1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХГРЕБНЕВОГО ПОЛОСОВОГО ПРОФИЛЯ | 2018 |

|

RU2688029C1 |

| Устройство для охлаждения формы в машине центробежного литья чугунных труб | 1975 |

|

SU549071A3 |

| Машина для центробежной отливки чугунных труб | 1961 |

|

SU150599A1 |

Авторы

Даты

2024-08-26—Публикация

2024-03-04—Подача