Изобретение относится к области повышения надежности и эффективности эксплуатации объектов машиностроения, относящихся к технологическим вибрационным машинам. Такого рода машины широко используются на предприятиях горнодобывающей промышленности, строительной индустрии, в химической промышленности. Особенности таких машин достаточно подробно описаны в научной литературе.

Вибрационные технологические машины реализуют широкую гамму процессов вибрационного транспортирования деталей и сыпучих рабочих смесей, используются в задачах классификации сепарации различных материалов, и также - в реализациях процессов обработки и модификации свойств поверхностей деталей при вибрационном упрочнении деталей, их очистки от следов предшествующих процессов обработки и др.

Производительность и качество вибрационных технологических процессов существенным образом, зависит от динамического состояния рабочих органов. В первую очередь, это связано с возможностями формирования структуры вибрационного поля, распределения амплитуд колебаний отдельных точек рабочего органа по его длине. Большое значение, в связи с этим, приобретают возможности изменять динамические состояния рабочих органов, настраивать и корректировать локальные динамические свойства вибрационных технологических машин. Во многих случаях необходимые условия для корректировки и настройки динамических состояний технических объектов достигаются введением в структуру систем дополнительных связей, в том числе в виде различных механизмов и устройств для преобразования движения и др.

В процессе патентного поиска выявлен ряд изобретений аналогов.

Известно изобретение [Кучеров А.А. «Вибростенд с механизмом балансировки», патент №82850 U1, МПК G01M 7/02, приоритет 10.05.2009], представляющее собой вибростенд с механизмом балансировки, содержащий основание, на котором закреплены вертикальные стойки, связанные в верхней части перекладиной, генератор колебаний и нагрузочное устройство в виде рабочего стола и прикрепленного к нему расширителя стола, отличающийся тем, что расширитель стола нагрузочного устройства выполнен в виде объемной коробчатой конструкции с плоской верхней поверхностью, в которую вмонтирован балансировочный механизм, состоящий из диска, имеющего возможность вращения в горизонтальной плоскости, с эксцентрично расположенным в нем диском меньшего диаметра, также имеющим возможность вращения в горизонтальной плоскости, и регулировочного винта, эксцентрично установленного в диске меньшего диаметра таким образом, что все собранное с испытуемыми изделиями нагрузочное устройство имеет возможность вывешиваться на этом винте путем его вращения над верхней опорной плоскостью стола и перемещаться в горизонтальной плоскости относительно центра рабочего стола путем взаимного вращения дисков балансировочного механизма относительно друг друга до размещения на одной вертикали центров тяжести нагрузочного устройства и рабочего стола, после чего вновь опускаться на расширитель и прочно закрепляться на нем.

К недостаткам данного изобретения можно отнести отсутствие в математического описания предлагаемого технического решения и отсутствие механизма регулирования.

Также известен вибростенд испытательный электромеханический [Бугаец А.И., Кравченко А.Ф., Потаенко Е.Н., Чиликов С.М., Табунчиков А.В. «Вибростенд испытательный электромеханический», патент №2419078 С2, МПК G01M 7/06, приоритет 20.01.2011], содержащий основание, стол, подвижно сопряженный с основанием направляющими, обеспечивающими вертикальное перемещение стола, электродвигатель с эксцентриковым механизмом, на который опирается стол, возвратные пружины, обеспечивающие постоянный контакт стола с эксцентриковым механизмом, блок привода и измерения и вибродатчик, отличающийся тем, что направляющие стола выполнены в виде двух идентичных четырехзвенников параллелограммов, плоскости которых параллельны оси движения стола, при этом одноименные звенья параллелограммов выполнены в виде упругих податливых в направлении движения стола пластин и попарно закрепленных на основании вибростенда и на столе таким образом, что в нейтральном среднем положении стола смежные упругие звенья параллелограммов находятся в горизонтальном параллельном плоскости стола положении. Эксцентриковый механизм, закрепленный на валу электродвигателя, выполнен с возможностью регулирования эксцентриситета и соответственно амплитуды виброперемещения стола.

Основными недостатками рассматриваемого аналога являются отсутствие математическому моделирования процессов, возникающих в процессе работы установки, а также отсутствие невнимание к режимам согласованного движения координат крайних точек объекта.

Известно изобретение [Румянцев Ю.С., Ананьин И.К., Галяпин Д.В. «Установка для виброударной обработки поверхностей тонкостенных деталей», патент №63281 U1, МПК В24В 31/06, приоритет 27.05.2007], представляющее собой установку для виброударной обработки поверхностей тонкостенных деталей, содержащую контейнер для размещения обрабатываемых деталей вместе с абразивным наполнителем, смонтированный на упруго установленной раме, несущей инерционные вибраторы с валами, связанными с приводом вращения и расположенными в два ряда под контейнером по обе стороны от его центра тяжести, отличающаяся тем, что контейнер снабжен приспособлением для размещения и закрепления обрабатываемой детали, самоустанавливающимся на заданный угол обработки и выполненным в виде жесткой рамы, снабженной по обоим своим торцам расположенными вдоль оси вращения цапфами, установленными в подшипниках разъемных люнетов, закрепленных на боковых стенках контейнера, и упорами, взаимодействующими с переставляемыми штифтами, задающими угол установки рамы при различных направлениях вращения валов вибраторов и установленными в радиусных вырезах пластин, закрепленных на люнетах.

Недостатками данного изобретения являются отсутствие возможностей регулирования приведенной жесткости системы, а также невнимание к математическому описанию процессов, возникающих в процессе работы установки.

За прототип принимается способ управления амплитудой при автоматической настройке на резонансный режим колебаний вибрационной машины с приводом от асинхронного двигателя [Пановко Г.Я., Шохин А.Е., Бармина О.В., Еремейкин С.А. «Способ управления амплитудой при автоматической настройке на резонансный режим колебаний вибрационной машины с приводом от асинхронного двигателя», патент №2653961 С1, МПК В06В 1/14, приоритет 15.05.2018], заключающийся в том, что колебания рабочего органа вибрационной машины с демпфером с заданными диссипативными характеристиками возбуждают периодической силой за счет вращения дебаланса инерционного вибровозбудителя с приводом от асинхронного двигателя, частоту вращения которого настраивают на резонансный режим колебаний механической системы вибрационной машины по заданному алгоритму, для чего одновременно измеряют перемещение рабочего органа и угловое положение дебаланса, отличающийся тем, что в нем измеряют рассогласование амплитуды колебаний рабочего органа с наперед заданным ее значением, изменяют величину диссипации энергии колебаний в демпфере, сводя величину рассогласования амплитуды колебаний рабочего органа к нулю, при этом изменение величины диссипации вычисляют по заданному алгоритму, который связывает амплитуду колебаний рабочего органа и диссипативные характеристики демпфера.

Основным недостатком данного изобретения является отсутствие возможности регулирования приведенной жесткости системы. К недостатками также можно отнести отсутствие математического описания режимов работы вибрационной.

Задачей изобретения контроль динамического состояния вибрационной технологической машины при помощи регулирования длины плеча рычажного механизма.

Способ изменения и настройки динамического состояния вибрационной технологической машины, включающий возбуждение колебаний рабочего органа вибрационной технологической машины и регистрацию смещений координат движения вибрационной технологической машины, отличающийся тем, что регистрируют амплитуды колебаний крайних точек вибрационной машины, полученная с датчиков контроля динамического состояния информация поступает в блок управления, регулируют соотношение между этими амплитудами до получения режима их синхронной работы по двум координатам, причем регулируют соотношение путем изменения приведенной жесткости системы

Устройство для реализации способа настройки и изменения динамического состояния технологической машины, состоящее из рычажных механизмов и дополнительных связей, работающих в условиях установившихся колебательных движений, отличающееся тем, что величины приведенных массоинерционных параметров создаются не только пассивным методом, но и через создание эффектов изменения приведенных массоинерционных элементов системы, возникающих при эффектах преобразования движений дополнительными связями, создаваемыми специально вводимыми механизмами для преобразования движения и тормозными колодками, влияющих на движение зубчатых секторов.

Суть изобретения поясняется чертежами.

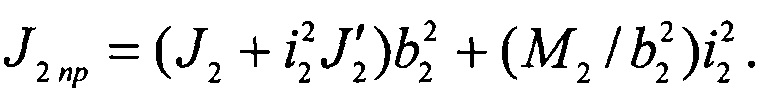

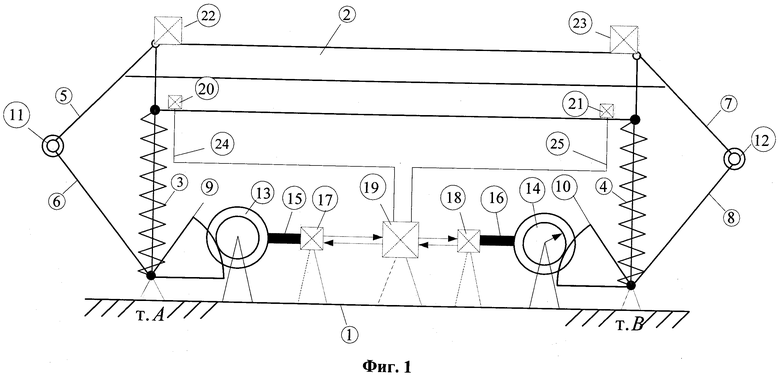

На фиг. 1 показана принципиальная схема вибрационной технологической машины с устройствами для изменения и настройки динамического состояния, содержащая опорную поверхность 1, рабочий орган 2, упругие элементы 3, 4, стержни 5, 6, 7, 8, зубчатые секторы 9, 10, пригрузы 11, 12, зубчатые блоки 13, 14, тормозные колодки 15, 16, пневмо-приводы 17, 18, блок управления 19, датчики контроля вибрационного состояния 20, 21, вибровозбудители 22, 23, проводка 24, 25.

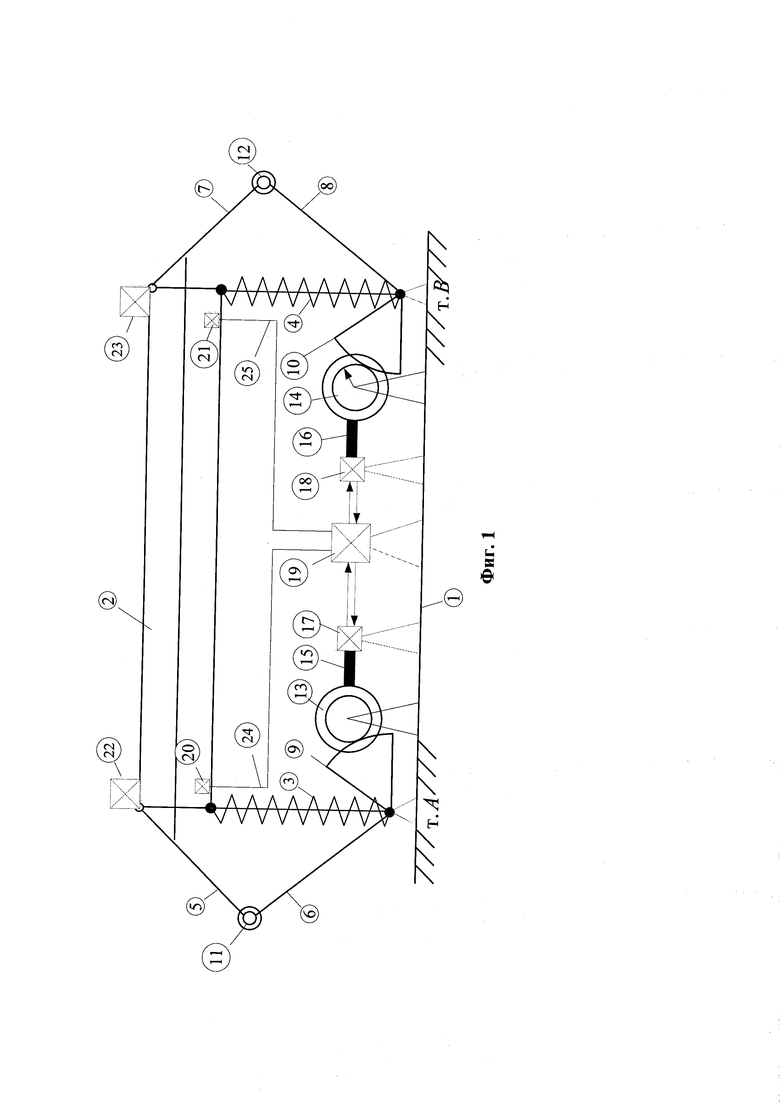

На фиг. 2 приведена расчетная схема вибрационной технологической машины с дополнительными связями, составленная по фиг. 1.

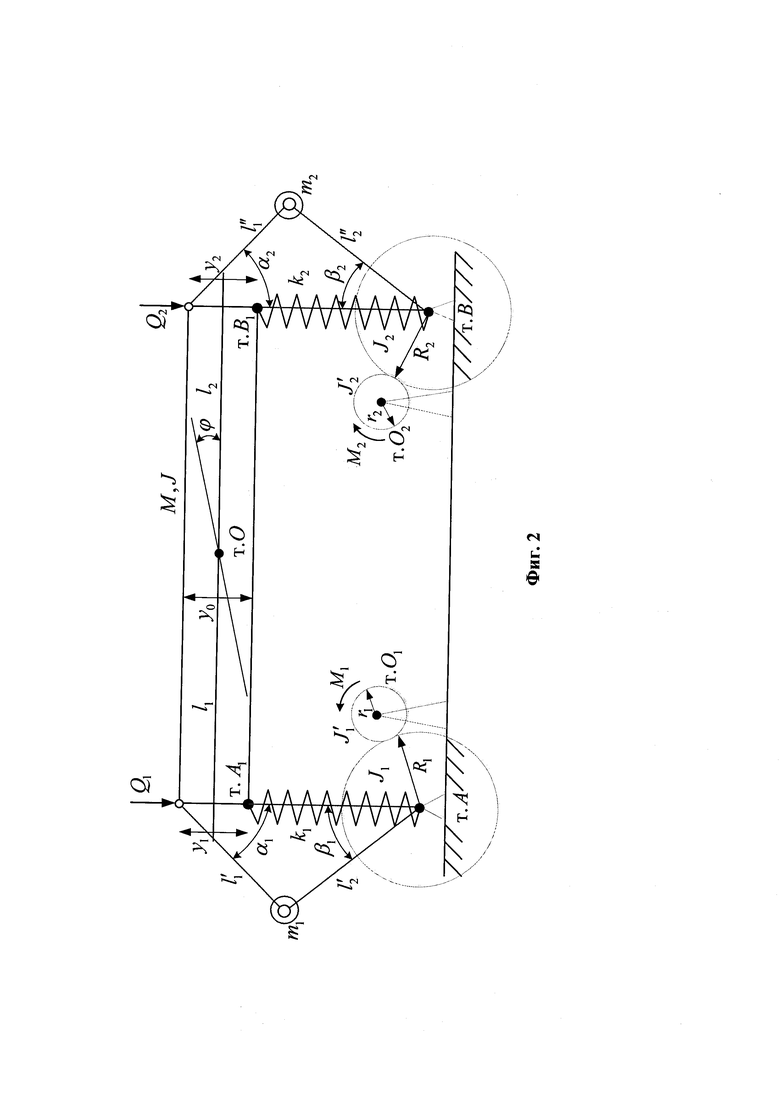

На фиг. 3 показана структурная математическая модель (структурная схема) исходной системы технологической вибрационной машины по фиг. 2.

Изобретение работает следующим образом.

Предлагаемое изобретение представляет собой механическую колебательную систему, состоящую из рабочего органа 2 в виде твердого тела, опирающегося через упругие элементы 3, 4 на опорную поверхность 1. Такая механическая колебательная система является расчетной схемой технологической вибрационной машины (вибростенда) с двумя степенями свободы.

Рабочий орган 2 вибрационной машины имеет два упругих элемента 3 и 4, представляющие собой пружины, которые закрепляются шарнирно в тт. (А) и (В) на опорной поверхности 1; двумя тт. (А1) и (В1) упругие элементы 3, 4 закрепляются шарнирно с рабочим органом 2. Кроме упругих связей в системе, реализуемых пружинами 3 и 4, вводятся и используются дополнительные связи в виде двух рычажных механизмов. Это механизмы состоят соответственно из стержней 5, 6 и зубчатого сектора 9, а также стержней 7, 8 и зубчатого сектора 10. При этом звено 9 представляет собой зубчатый сектор радиусом R1, соединяющийся с зубчатым блоком 13.

В тт. (A0) и (B0) расположены пригрузы 11 и 12. Массы этих пригрузов могут изменяться в процессе настройки. Рабочий орган 2 как твердое тело, обладает массой М и моментом инерции J. Центр масс системы расположен в т. (О); ее положение определяется соответственно длинами l1-A1O, l2=B1O.

Движение рабочего органа 2 описывается в двух системах координат у1, у2, а также у0, ϕ, связанных с неподвижным базисом, инициируется вибровозбудителями 22, 23. Положение звеньев рычажных механизмов или устройств для преобразования движения, определяется значениями углов α1, β1 и α2, β2.

В т. (В1) к рабочему органу 2 по краям присоединяются дополнительные связи в виде рычажных механизмов, имеющих рычаги в виде стержней 5, 7 длиной  , и стержня 8 со стороной

, и стержня 8 со стороной  , который присоединяется к зубчатого сектора 10. Зубчатый сектор 10 имеет радиус R2. Зубчатый сектор соединяется с зубчатым блоком 14, имеющим радиус r2; к цилиндрической поверхности блока могут прижиматься тормозные колодки 15, 16, что создает при взаимодействиях элементов определенные силы сопротивления. В первом приближении, момент сил сопротивления может интерпретироваться как введение в систему дополнительной связи, реализующей эффект увеличения приведенной массы. Режим управления при настройке осуществляется приводами 17, 18 с питанием от блока управления 19 (например, ресивер).

, который присоединяется к зубчатого сектора 10. Зубчатый сектор 10 имеет радиус R2. Зубчатый сектор соединяется с зубчатым блоком 14, имеющим радиус r2; к цилиндрической поверхности блока могут прижиматься тормозные колодки 15, 16, что создает при взаимодействиях элементов определенные силы сопротивления. В первом приближении, момент сил сопротивления может интерпретироваться как введение в систему дополнительной связи, реализующей эффект увеличения приведенной массы. Режим управления при настройке осуществляется приводами 17, 18 с питанием от блока управления 19 (например, ресивер).

Система работает таким образом, что параметры динамического состояния, которое должно поддерживаться в течение некоторого рабочего технологического цикла, что настраивается предварительно на основе специального устройства; такое устройство имеет датчики контроля вибрационного состояния 20, 21 по координатам рабочего органа. Эта информация обрабатывается в блоке управления 19 и определяет величину прижаться тормозных колодок 15 и 16. Связь датчиков с блоком управления 19 осуществляется через проводку 24, 25. В движение колодки приводятся пневмоприводами 17, 18; путем использования дросселя (блока управления 19). Система имеет компрессор для создания избыточного давления.

Система управления отличается простой и предназначена для обслуживания вибрационных технологических процессов с длительными технологическими циклами. Система обладает возможностями детализированных настроечных действий и коррекций при изменениях приведенных массоинерционных параметров, путем изменения также и масс пригрузов 11 и 12.

Теоретическое обоснование технологии изменения динамического состояния технологической вибрационной машины

Расчетная схема технологической вибрационной машины, динамическое состояние которой может изменяться путем введения дополнительных связей, представлена в виде механической колебательной системы с двумя степенями свободы, как показано на фиг. 2.

Рабочий орган машины представляет собой твердое тело, совершающее плоское движение в системах координат у1, у2 и у0, ϕ в неподвижном базисе.

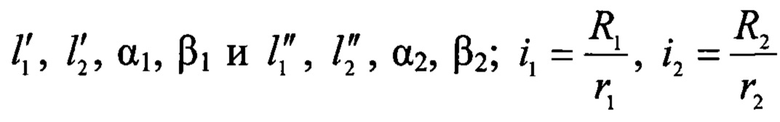

При исследованиях динамического состояния системы по фиг. 2 предполагается, что система обладает линейными свойствами и совершает малые колебания относительно положения статического равновесия, определяемого в том числе, и значениями углов α1, α2, β1 и β2, определяющих исходную конфигурацию контура рычажных (стержневых) звеньев.

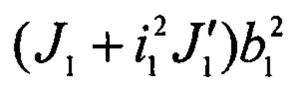

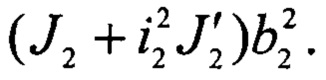

В процессе движения рабочего органа формируются упругие силы противодействия (или реакции) в тт. (А), (А1), (В), (В1), это вызывает динамические взаимодействия элементов системы дополнительных связей. Дополнительные связи выполнены в виде зубчатых секторов с радиусами R1 и R2 соответственно. Эти зубчатые сектора обладают моментами инерции J1 и J2, входящими в зацепление со специальными зубчатыми блоками, обладающими моментами инерции  и

и  с радиусами r1 и r2 соответственно. К элементам

с радиусами r1 и r2 соответственно. К элементам  и

и  приложены моменты сил сопротивления М1 и М2, создаваемые специальными тормозными устройствами.

приложены моменты сил сопротивления М1 и М2, создаваемые специальными тормозными устройствами.

Движения рабочего органа вызывают также соответствующие движения дополнительных масс (пригрузов) m1 и m2 соответственно, что оказывает влияние на распределение амплитуд колебаний точек рабочего органа. Совокупность параметров движения точек колеблющегося твердого тела с массой М и моментом инерции J, предопределяет параметры вибрационного поля рабочего органа.

Центр масс системы находится в т. (О), определяемой длинами l1 и l2. Дополнительные связи, реализуются рычажными механизмами с длинами звеньев  ,

,  ,

,  ,

,  , соответственно.

, соответственно.

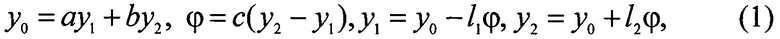

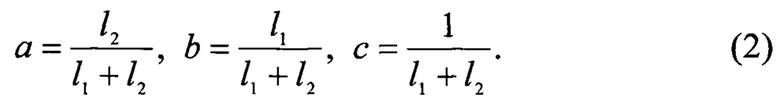

1. Для построения математической моделей системы, используется технология, определяемая формализмом Лагранжа 2-го рода, что достаточно подробно изложено, например, в работах [1, 2]. Полагается, что между координатами у1, у2 и у0, ϕ имеются соотношения:

где

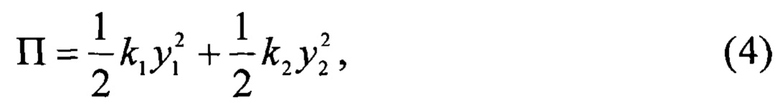

Для построения математической модели системы можно записать выражения для кинетической и потенциальной энергий системы, представленной на рис. 1:

здесь

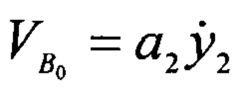

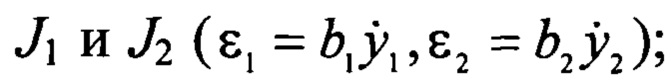

- абсолютные скорости движения точек (A0), (В0) - расположения сосредоточенных масс m1 и m2 соответственно; ε1, ε2 - угловые скорости зубчатых секторов

- абсолютные скорости движения точек (A0), (В0) - расположения сосредоточенных масс m1 и m2 соответственно; ε1, ε2 - угловые скорости зубчатых секторов  a1, а2, b1, b2 - коэффициенты, зависящие от параметров дополнительных связей

a1, а2, b1, b2 - коэффициенты, зависящие от параметров дополнительных связей  . Все коэффициенты определяются на основе кинематических расчетов.

. Все коэффициенты определяются на основе кинематических расчетов.

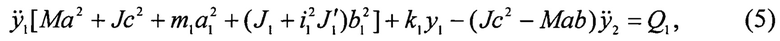

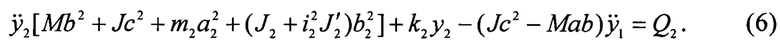

Система уравнений во временной области имеет вид:

Во временной области, математическая модель исходной системы (рис. 1) представляет собой систему из двух линейных обыкновенных дифференциальных уравнений 2-го порядка с постоянными коэффициентами. Внешние воздействия Q1(t) и Q2(t) являются синфазными гармоническими функциями. Практически такие внешние факторы в простейшей форме реализуются с помощью вибровозбудителей, например, инерционных, что достаточно подробно изложено в работе [3]. Для расширения возможностей коррекции вибрационных полей и изменения динамических состояний рабочего органа определенными преимуществами является возможность создания условий, при которых имеет связность внешних факторов:

где α коэффициент связности двух внешних воздействий, α может принимать нулевые, положительные и отрицательные значения; при α=1 имеет место быть случай, рассматриваемый на рис. 1.

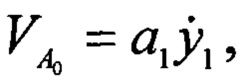

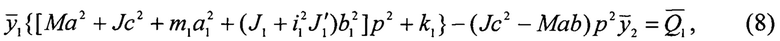

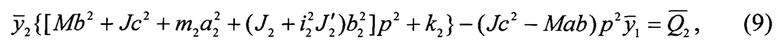

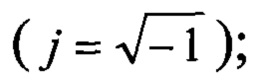

2. Система уравнений (5), (6) на основе преобразований Лапласа при нулевых начальных условиях может быть трансформирована в систему уравнений в операторной форме

где р=jω - комплексная переменная  значок 〈-〉 над переменной означает ее изображение по Лапласу [1]. Система уравнений в операторной форме может быть представлена в виде структурной математической модели или структурной схемы эквивалентной в динамическом отношении системы автоматического управления.

значок 〈-〉 над переменной означает ее изображение по Лапласу [1]. Система уравнений в операторной форме может быть представлена в виде структурной математической модели или структурной схемы эквивалентной в динамическом отношении системы автоматического управления.

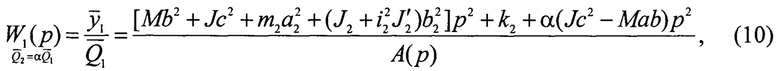

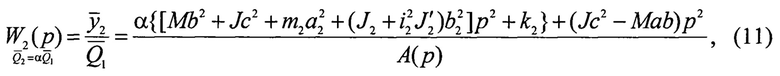

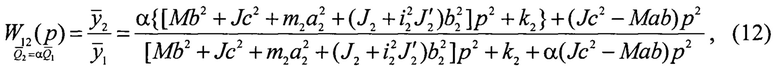

3. Используя структурную схему на фиг. 3, запишем нужные для решения задачи коррекции и формирования вибрационного поля, передаточные функции:

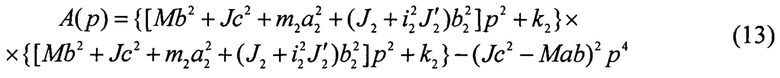

где

- частотное характеристическое уравнение системы.

4. Для настройки и изменения динамического состояния системы предлагается использование межпарциальной передаточной функции W12(p), определяемой выражением (13).

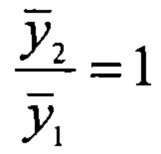

Если задать  , то из (12) можно найти частоту вибрационного воздействия, при которой такое заданное однородное вибрационное поле формируется. Если получаемая частота для получения такого поля не соответствует регламенту технологического процесса, то определение подходящего значения частоты или частотного диапазона, может быть обеспечено путем выбора изменяемых параметров. Такими парметрами могут быть величины пригрузов m1 и m2, закрепляемых в тт. (А0), (В0).

, то из (12) можно найти частоту вибрационного воздействия, при которой такое заданное однородное вибрационное поле формируется. Если получаемая частота для получения такого поля не соответствует регламенту технологического процесса, то определение подходящего значения частоты или частотного диапазона, может быть обеспечено путем выбора изменяемых параметров. Такими парметрами могут быть величины пригрузов m1 и m2, закрепляемых в тт. (А0), (В0).

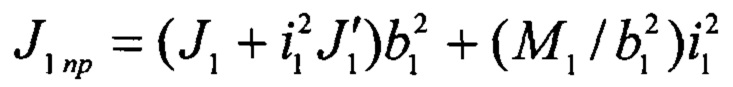

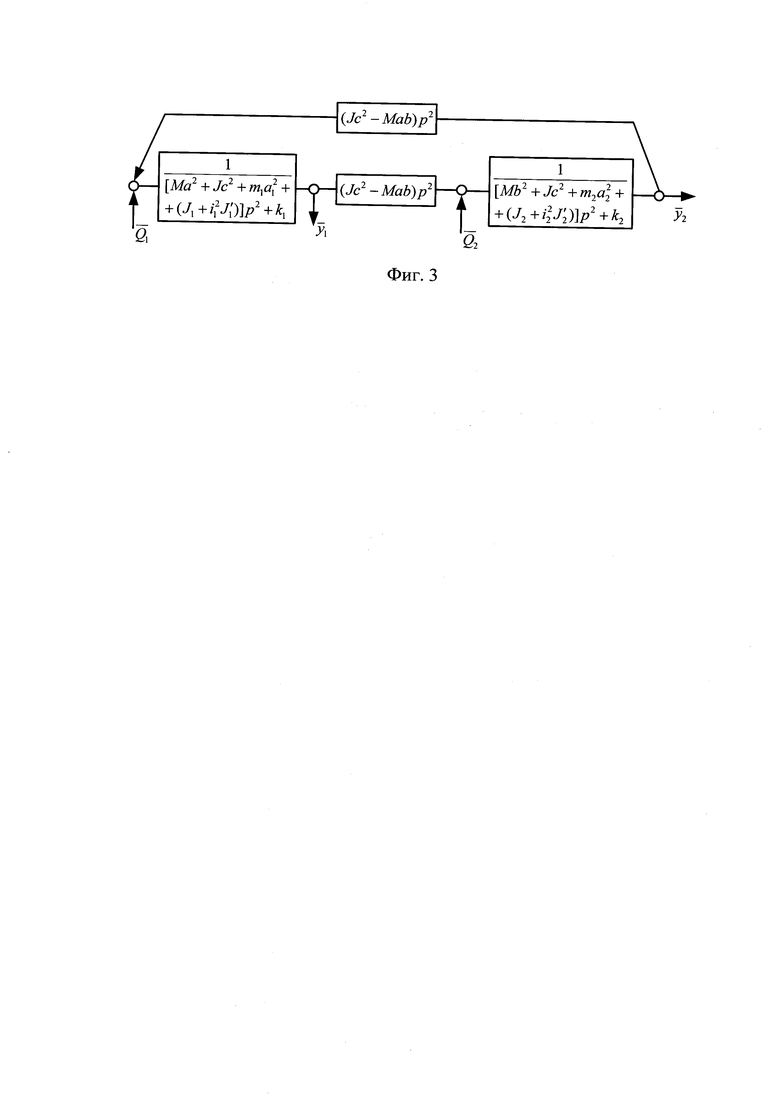

Изменяемым параметром может быть коэффициент связности вибрационных воздействий а, что соответственно требует определенных конструктивно-технический решений в блоках вибрационного возбуждения вибростенда. В качестве настроечного параметра предлагается изменение тормозных моментов М1 и М2, что трансформируется в соответствующее изменение приведенного момента инерции  и

и  При увеличении М1 и М2 происходит соответствующее по своей физической значимости изменение приведенных моментов инерции. По существу, коррекция и изменение динамического состояния вибростенда с позиций изменения приведенных моментов инерции дополнительных связей осуществляется через использование соотношения, когда выполняется условие

При увеличении М1 и М2 происходит соответствующее по своей физической значимости изменение приведенных моментов инерции. По существу, коррекция и изменение динамического состояния вибростенда с позиций изменения приведенных моментов инерции дополнительных связей осуществляется через использование соотношения, когда выполняется условие  и

и  Здесь M1 и М2 являются моментами сил сопротивления, формируемыми специальным устройством, обеспечивающим прижатие тормозной колодки к ободу специальной цилиндрической накладки на том же валу, что и зубчатое колесо с моментом инерции

Здесь M1 и М2 являются моментами сил сопротивления, формируемыми специальным устройством, обеспечивающим прижатие тормозной колодки к ободу специальной цилиндрической накладки на том же валу, что и зубчатое колесо с моментом инерции  и

и  Настройка вибрационного поля и динамического состояния вибрационного технологического стенда осуществляется на предварительной стадии подготовки технологического комплекса к работе. Для настройки могут производиться также предварительные расчеты с учетом конкретных упругих, массоинерционных параметров системы, а также ее геометрических характеристик. Структура поля, формы распределения амплитуд колебаний рабочего органа задаются на основе передаточной функции межпарциальной связи. Предлагаемый подход допускает возможности полной автоматизации настройки и коррекции вибрационного состояния. При формировании методики расчета используются следующие литературы

Настройка вибрационного поля и динамического состояния вибрационного технологического стенда осуществляется на предварительной стадии подготовки технологического комплекса к работе. Для настройки могут производиться также предварительные расчеты с учетом конкретных упругих, массоинерционных параметров системы, а также ее геометрических характеристик. Структура поля, формы распределения амплитуд колебаний рабочего органа задаются на основе передаточной функции межпарциальной связи. Предлагаемый подход допускает возможности полной автоматизации настройки и коррекции вибрационного состояния. При формировании методики расчета используются следующие литературы

1. Быховский И.И. Основы теории вибрационной техники / И.И. Быховский. - М.: Машиностроение, 1968. - 362 с.

2. Елисеев С.В. Прикладная теория колебаний в задачах динамики линейных механических систем / С.В. Елисеев, А.И. Артюнин. - Новосибирск: Наука, 2016. - 459 с.

3. Елисеев С.В. Прикладной системный анализ и структурное математическое моделирование / С.В. Елисеев. - Иркутск: ИрГУПС, 2018.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления динамическим состоянием технологической вибрационной машины и устройство для его осуществления | 2018 |

|

RU2711832C1 |

| Устройство настройки, корректировки и формирования динамического состояния вибрационной технологической машины и способ для его реализации | 2020 |

|

RU2755646C1 |

| Устройство коррекции динамического состояния рабочего органа вибрационной технологической машины и способ для его осуществления | 2020 |

|

RU2749987C1 |

| Способ корректировки распределения амплитуд колебаний рабочего органа вибрационного технологического стенда и устройство для его реализации | 2018 |

|

RU2716368C1 |

| Способ управления характеристикой вибрационного поля и устройство для его осуществления | 2015 |

|

RU2624829C1 |

| Способ настройки распределения амплитуд колебаний рабочего органа вибростенда и устройство для его осуществления | 2018 |

|

RU2695899C1 |

| Способ формирования, настройки и корректировки динамического состояния рабочих органов технологических вибрационных машин на основе введения дополнительных упругих связей и устройство для его реализации | 2019 |

|

RU2749364C2 |

| Устройство для формирования вибрационного перемещения рабочей среды | 2021 |

|

RU2773825C1 |

| Способ настройки динамического состояния вибрационной технологической машины и устройство для его осуществления | 2018 |

|

RU2718177C1 |

| Устройство формирования и управления динамическим состоянием вибрационной технологической машины и способ для его реализации | 2020 |

|

RU2753843C1 |

Изобретение относится к области использования технологических вибрационных машин. Способ изменения и настройки динамического состояния вибрационной технологической машины включает в себя возбуждение колебаний рабочего органа вибрационной технологической машины и регистрацию смещений координат движения вибрационной технологической машины. Согласно первому изобретению регистрируют амплитуды колебаний крайних точек вибрационной машины, полученная с датчиков контроля динамического состояния информация поступает в блок управления, регулируют соотношение между этими амплитудами до получения режима их синхронной работы по двум координатам, причем регулируют соотношение путем изменения приведенной жесткости системы. Устройство для реализации способа настройки и изменения динамического состояния технологической машины состоит из рабочего органа, упругих связей, шарнирно прикрепленных к рабочему органу и опорной поверхности, а также блока управления и датчиков контроля вибрационного состояния рабочего органа. Согласно второму изобретению устройство снабжено дополнительными связями в виде двух рычажных механизмов, которые содержат попарно шарнирно соединенные стержни, снабженные в месте соединения стержней каждой пары пригрузом, и зубчатые секторы, установленные на нижних концах стержней, расположенных внизу, при этом зубчатые секторы связаны с зубчатыми блоками и тормозными колодками, взаимодействующими с цилиндрическими поверхностями зубчатых блоков для влияния на движение зубчатых секторов. 2 н.п. ф-лы, 3 ил.

1. Способ изменения и настройки динамического состояния вибрационной технологической машины, включающий возбуждение колебаний рабочего органа вибрационной технологической машины и регистрацию смещений координат движения вибрационной технологической машины, отличающийся тем, что регистрируют амплитуды колебаний крайних точек вибрационной машины, полученная с датчиков контроля динамического состояния информация поступает в блок управления, регулируют соотношение между этими амплитудами до получения режима их синхронной работы по двум координатам, причем регулируют соотношение путем изменения приведенной жесткости системы

2. Устройство для реализации способа настройки и изменения динамического состояния технологической машины, состоящее из рабочего органа, упругих связей, шарнирно прикрепленных к рабочему органу и опорной поверхности, блока управления и датчиков контроля вибрационного состояния рабочего органа, отличающееся тем, что оно снабжено дополнительными связями в виде двух рычажных механизмов, которые содержат попарно шарнирно соединенные стержни, снабженные в месте соединения стержней каждой пары пригрузом, и зубчатые секторы, установленные на нижних концах стержней, расположенных внизу, при этом зубчатые секторы связаны с зубчатыми блоками и тормозными колодками, взаимодействующими с цилиндрическими поверхностями зубчатых блоков для влияния на движение зубчатых секторов.

| СПОСОБ УПРАВЛЕНИЯ АМПЛИТУДОЙ ПРИ АВТОМАТИЧЕСКОЙ НАСТРОЙКЕ НА РЕЗОНАНСНЫЙ РЕЖИМ КОЛЕБАНИЙ ВИБРАЦИОННОЙ МАШИНЫ С ПРИВОДОМ ОТ АСИНХРОННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2653961C1 |

| Способ и устройство оценки технического состояния инженерного сооружения | 2016 |

|

RU2617800C1 |

| Способ управления характеристикой вибрационного поля и устройство для его осуществления | 2015 |

|

RU2624829C1 |

| Способ определения характеристик демпфирования колебаний системы | 1978 |

|

SU777466A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ВИБРОЗАЩИТНОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475658C2 |

| US 4001658 A1, 04.01.1977. | |||

Авторы

Даты

2019-12-25—Публикация

2018-12-06—Подача