Изобретение относится к области обработки черных металлов и может быть использовано при производстве колесных железнодорожных бандажей.

Известен способ тепловой обработки бандажей [1] (Производство бандажей и колей. Технологическая инструкция ОАО «НТМК»ТИ 102-П.СП-41-С.54-66, который предусматривает, нагрев исходных заготовок до температуры 1250°С, осадку гладкими плитами, разгонку и прошивку центрального отверстия, прокатку при температуре 850-1050°С, клеймение по боковой поверхности при температуре металла 800-1000°С, сбор бандажей стопы по 20 штук и установку их в неотапливаемые колодцы при температуре 300-400°С для замедленного охлаждения.

Недостатком данного способа заключается в том, что при изготовлении малогабаритных трамвайных бандажей незначительной массы приводит к разбору свойств металла - временного сопротивления от 75-95 кгс\мм относительного удлинения от 8-14%, твердости 230-250 НВ, что приводит к большим материальным потерям в виде повышенного брака по свойствам и флокенам, к низкой стойкости бандажей в эксплуатации.

Известен способ тепловой обработки трамвайных бандажей [2] (Патент РФ на изобретение №2134306; МПК C21D 9/34; опубл. 10.08.1999), включающий прокатку и клеймение бандажей в горячем состоянии, изотермическую выдержку в неотапливаемых колодцах, замедленное охлаждение на воздухе.

Недостатком данного способа являетсято, что бандаж с горячештампованной маркировкой имеет недостаточную надежность в эксплуатации, что связано с возникновением и развитием усталостных трещин по знакам такой маркировки, приводящих к изломам и отказам бандажей в эксплуатации.

Известен способ производства бандажей, включающий прокат бандажа, полное формообразование, штамповку и нанесение маркировки на бандаж методом штамповки в горячем состоянии. [3]((Кушнарев А.В., Брюнчуков Г.И., Сухов А,В., Базанов Ю.А., Петренко Ю.П., Марков Д.П. -Исследование горячей, ударно-точечной и плазменной маркировки локомотивных бандажей; Вестник ВНИИЖТ, 2007, №3, стр. 11-17.), согласно которому сразу же после выхода с прессо-прокатной линии производилась маркировка бандажа на клеймовочном прессе со сменными штампами-клеймами методом горячей штамповки. При этом маркировка бандажа производилась с помощью матрицы (набора цифровых клейм), которая закладывалась в специальное углубление в штамподержателе пресса. Глубина знаков горячештампованной маркировки составляла от 2,0 до 3,0 мм.

Недостаток данного способа заключается в том, что бандаж с горячештампованной маркировкой имеет недостаточную надежность в эксплуатации, что связано с возникновением и развитием усталостных трещин по знакам такой маркировки, приводящих к изломам отказам бандажей в эксплуатации (ежегодно по этим причинам происходит несколько случаев отказов бандажей, которые крайне опасны и резко снижают безопасность движения железнодорожного транспорта).

Проведенные исследования показали, что причина изломов бандажей по маркировке обусловлена наличием концентраторов напряжений в виде знаков горячештампованной маркировки глубиной до 3 мм с обезуглероженным поверхностным слоем, существенно снижающих предел выносливости бандажа.

Наиболее близким (прототипом) по технической сущность к заявляемому способу является способ производства бандажей [3](Кушнарев А.В., Брюнчуков Г.И., Сухов А,В., Базанов Ю.А., Петренко Ю.П., Марков Д.П. - Исследование горячей, ударно-точечной и плазменной маркировки локомотивных бандажей; Вестник ВНИИЖТ, 2007, №3, стр. 14.), включающий прокат бандажа, полное формообразование, штамповку и нанесение маркировки как на черновую, так и на чистовую оборотную поверхность бандажа в холодном состоянии методом ударно-точечной технологии с глубиной знаков 0,4…0,6 мм, что позволяет обеспечить локальное упрочнение металла в зоне ее знаков.

Недостатком прототипа является то, что нанесение маркировки на бандажи без нормирования и обеспечения параметра шероховатости поверхности не более Rz80 не исключает наличие на поверхности концентратов напряжений, снижает показатели предела усталостной выносливости бандажа, ухудшает визуальное читаемость знаков маркировки и не обеспечивает достижение технического результата. Кроме того, слишком узкий заданный интервал глубины знаков маркировки (0,4-0,6 мм) значительно ухудшает технологичность прототипа и увеличивает его стоимость.

Техническим результатом, достигаемым при использовании изобретения, является исключение изломов бандажей по знакам маркировки, повышение их надежности и безопасности локомотивных бандажей в эксплуатации.

Технический результат достигается тем, что перед нанесением ударно - точечной маркировки, наружную боковую поверхность бандажа сначала подвергают предварительной механической обработке (обточке) с обеспечением параметра шероховатости не более Rz80, после чего осуществляют ударно точечную маркировку глубиной знаков от 0,1 до 1,2 мм и высотой от 10 до 15 мм, при этом основание знаков маркировки располагают на расстоянии от 22 до 32 мм от внутренней цилиндрической поверхности упорного бурта бандажа.

Отличительными признаками заявленного способа является:

- предварительная механическая обработка (обточка) наружной боковой поверхности бандажа;

- обеспечение параметра шероховатости не более Rz80;

- нанесение маркировки на охлажденные бандажи;

- в качестве способа маркировки используют ударно-точечную технологию;

- нанесение знаков маркировки на чистовую поверхность бандажа;

- нанесение знаков маркировки глубиной 0,1-1,2 мм, высотой 10-15 мм;

- расположение основания знаков маркировки на расстоянии от 22 до 32 мм от внутренней цилиндрической поверхности упорного бурта бандажа.

За счет предложенного заявленного технического решения обеспечивается повышение надежности и безопасности локомотивных бандажей и исключаются изломы бандажей по знакам маркировки.

Сущность предложенного способа заключается в следующем. Осуществляют прокатку бандажа, его полное формообразование и охлаждение. После чего наружную боковую поверхность бандажа сначала подвергают предварительной механической обработке (обточке) с обеспечением параметра шероховатости бандажа не более Rz80. Данная операция необходима для удаления окалины и обезуглероживания слоя с поверхности, являющееся обязательным условием обеспечения надежности бандажа в эксплуатации, т.к. гарантирует отсутствие концентраторов напряжений в донной части знаков маркировки. Затем на предварительно механически обработанную поверхность бандажа в холодном состоянии наносят знаки ударно-точечной маркировки глубиной знаков от 0,1 до 1,2 мм и высотой от 10 до 15 мм, при этом основание знаков маркировки располагают на расстоянии от 22 до 32 мм от внутренней цилиндрической поверхности упорного бурта бандажа.

Повышение предела усталостной выносливости бандажа связано с меньшей глубиной знаков ударно-точечной маркировки (от 0,1 до 1,2 мм) и соответственно с меньшей концентрацией напряжений в эксплуатации. Локальный наклеп (упрочнение) металла в зоне знаков при нанесении ударно-точечной маркировки влечет образование в этой зоне остаточных сжимающих напряжений, которые препятствуют зарождению и развитию трещин.

Нанесение знаков маркировки с большой глубиной (более 1,2 мм) или высотой знаков (более 15 мм), приводит к существенному снижению производительности способа, а также к увеличению стоимости бандажа с ударно-точечной маркировкой.

Нанесение знаков маркировки с меньшей глубиной (менее 0,1 мм) или высотой (менее 10 мм), относительно указанных, существенно снижает читаемость и сохраняемость знаков маркировки в эксплуатации и не обеспечивает достижение технического результата.

Шероховатость предварительно механически обработанной боковой поверхности бандажа выше заявленной также не обеспечивает достижение технического результата.

Расположение основания знаков маркировки на расстоянии от 22 до 32 мм от внутренней цилиндрической поверхности упорного бурта бандажа обеспечивает ее сохраняемость и возможность идентификации бандажа в течение всего срока службы (даже после последней ремонтной обточки).

Способ производства железнодорожных бандажей повышенной надежности был опробован в АО «ЕВРАЗ Нижнетагильском металлургическом комбинате» в колесобандажном цехе.

Сущность предполагаемого технического решения поясняется на фигурах 1-3.

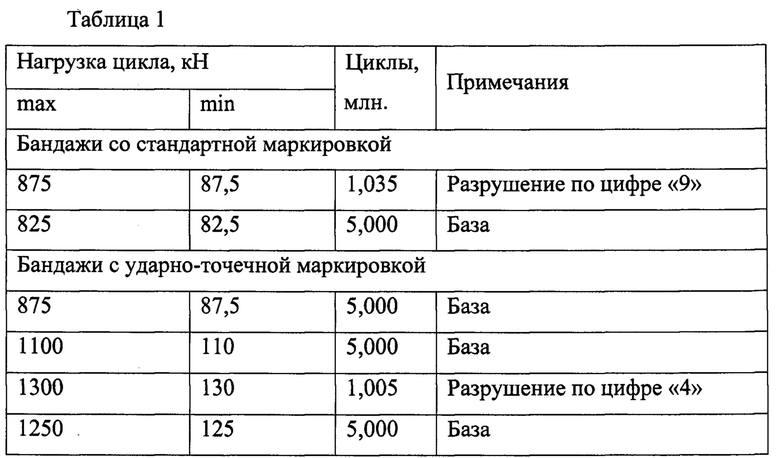

На Фиг. 1 изображена механическая обработанная поверхность бандажа с ударно-точечной маркировкой, нанесенной наклонными знаками сплошного начертания (сплошным нанесением точек).

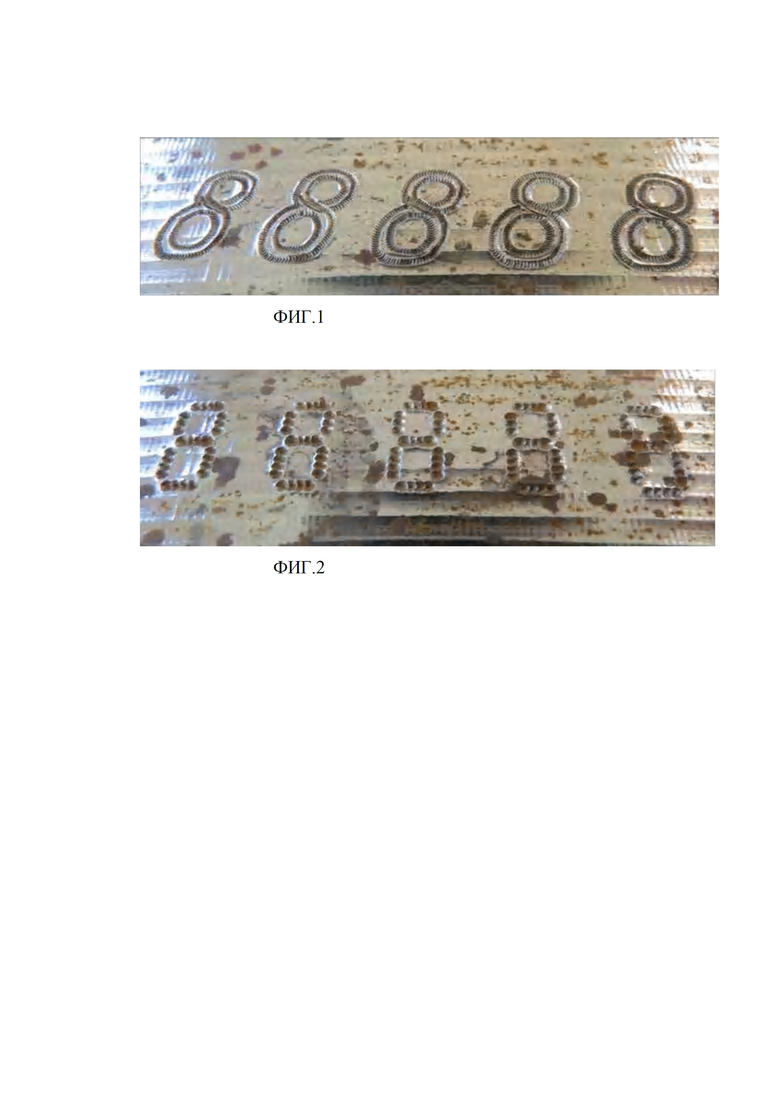

На Фиг. 2 изображена механическая обработанная поверхность бандажа с ударно-точечной маркировкой, нанесенной прямыми знаками в точечном исполнении (с отдельным расположением точек).

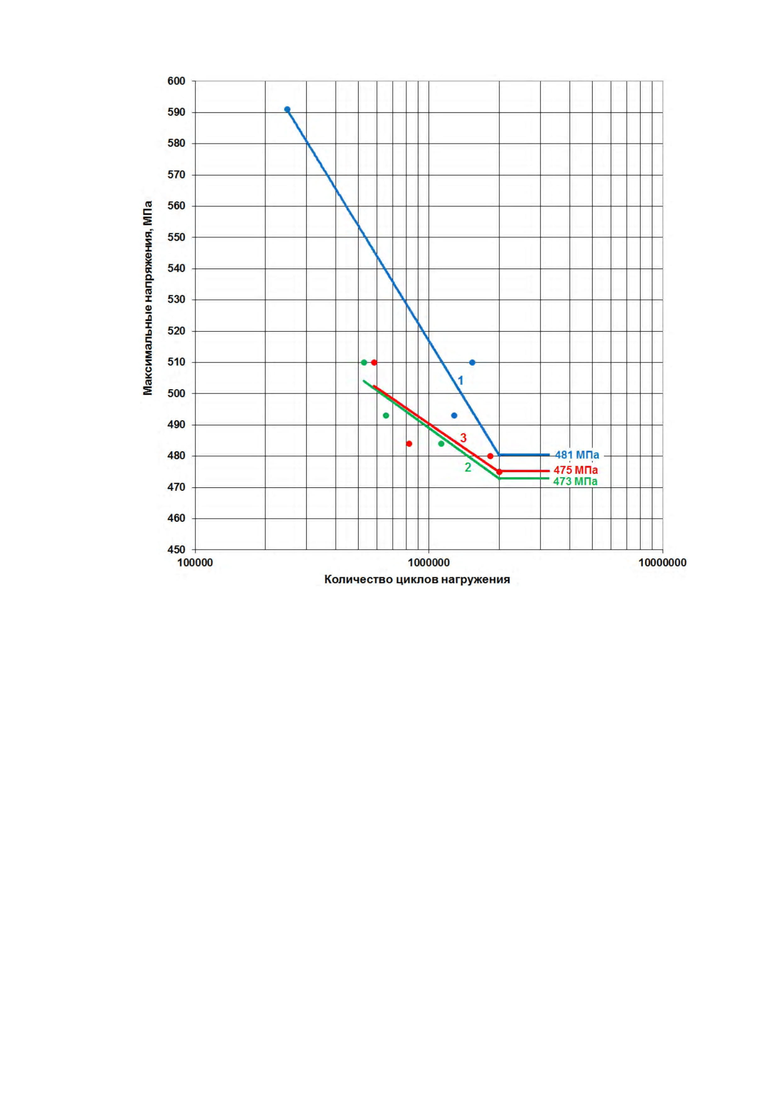

На Фиг. 3 изображены кривые усталостной выносливости по результатам испытаний с различным исполнением ударно-точечной маркировки,

где:

1 - наклонными знаками сплошного начертания;

2 - прямыми знаками в точечном исполнении;

3 - с местной абразивной зачисткой одного знака и его повторным нанесением вручную.

Пример. При изготовлении бандажей из стали с содержанием углерода 0,61%, наружным диаметром 1256 мм, шириной 143 мм, внутренним диаметром 1060 мм и массой 444 кг. исходные заготовки нагревали в методической и камерных печах до температуры 1260°С, осаживали гладкими плитами на прессе 3200 т.с и на этом же прессе после разгонки прошивали центральное отверстие. На стане бандажи прокатывали на окончательные размеры. После этого бандажи собирались в стопы и подвергались термической обработке, нагрев под закалку и отпуск осуществлялся в полумуфельных печах, закалка бандажей осуществлялась в баке с водой температурой 40-50°С, бандажи окончательно остывали на воздухе, затем наружную боковую поверхность бандажа подвергали механической обработке на карусельных станках с шероховатостью не более Rz80. После чего наносили ударно-точечную маркировку на сегменты бандажей. Ударно-точечную маркировку осуществляли в двух вариантах: наклонными знаками сплошного начертания и прямыми знаками в точечном исполнении. Управление процессом маркировки осуществляли с помощью электронного контролера с программным обеспечением. С параметрами процесса мощностью удара маркирующей иглы 5-8, угол заточки иглы 90° и 120°, шаг нанесения точек 0,05-0,22 мм.

Эффективность применения указанного способа подтверждена положительными результатами сравнительных стендовых испытаний на усталостную выносливость образцов бандажей с горячештампованной (стандартной) маркировкой и ударно-точечной (нанесенной на предварительно механически обработанную поверхность) маркировкой.

В табл. 1 и на Фиг. 3 приведено доказательство достижения положительного эффекта от предлагаемого способа.

Результаты испытаний, приведенные на Фиг. 3, показали, что ударно-точечная маркировка, нанесенная на предварительно механически обработанную поверхность, не создает концентраторов напряжений на поверхности бандажа и обеспечивает высокие показатели предела усталостной выносливости. Полученные в результате испытаний значения предела усталостной выносливости бандажей составляют 470-480 Мпа и находятся на очень высоком, практически максимально возможном уровне для бандажной стали (~0,5 от временного сопротивления разрыву при растяжении).

Согласно представленным в табл.1 результатам, предел усталостной прочности бандажей с ударно-точечной маркировкой составляет 1250 кН, что в 1,5 раза выше, чем у бандажей со стандартной штампованной маркировкой.

Таким образом, данное техническое решение соответствует критерию «новизна».

Анализ патентов и научно-технической информации выявил отсутствие признаков, сходных с признаками, которые присуще в предлагаемом техническом решении, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Использование заявленного способа производства железнодорожных бандажей повышенной надежности позволяет обеспечить:

1) исключение изломов бандажей по знакам маркировки;

2) повышение их надежности;

3) безопасность локомотивных бандажей в эксплуатации.

Опытная проработка и использование предлагаемого технического решения на АО «ЕВРАЗ Нижнетагильский металлургический комбинат» подтверждает соответствие критерию «промышленная применимость изобретения».

Источники информации:

[1] Производство бандажей и колей. Технологическая инструкция ОАО «НТМК» ТИ 102-П. СП-41.-С.54.

[2]Патент РФ на изобретение №2134306; МПК C21D 9/34; опубл. 10.08.1999.

[3](Кушнарев А.В., Брюнчуков Г.И., Сухов А,В., Базанов Ю.А., Петренко Ю.П., Марков Д.П. - Исследование горячей, ударно-точечной и плазменной маркировки локомотивных бандажей; Вестник ВНИИЖТ, 2007, №3, стр. 11-17).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2014 |

|

RU2580764C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2104886C1 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2008 |

|

RU2413028C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ТЕЛА ВРАЩЕНИЯ | 2009 |

|

RU2401310C1 |

| ИНСТРУМЕНТ ДЛЯ МАРКИРОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2094848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| Литое железнодорожное колесо с маркировочными знаками и способ литья железнодорожного колеса с маркировочными знаками | 2017 |

|

RU2643537C1 |

| Способ восстановления деталей | 1984 |

|

SU1157089A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048538C1 |

| Символьная метка прямого нанесения, способ изготовления и идентификации символьной метки прямого нанесения | 2021 |

|

RU2784207C1 |

Изобретение относится к области обработки черных металлов и может быть использовано при производстве колесных железнодорожных бандажей. Техническим результатом, достигаемым при использовании изобретения, является исключение изломов бандажей по знакам маркировки, повышение их надежности и безопасности локомотивных бандажей в эксплуатации. Технический результат достигается тем, что перед нанесением ударно-точечной маркировки, наружную боковую поверхность бандажа сначала подвергают предварительной механической обработке путем обточки с обеспечением параметра шероховатости не более Rz80, после чего осуществляют ударно точечную маркировку глубиной знаков от 0,1 до 1,2 мм и высотой от 10 до 15 мм, при этом основание знаков маркировки располагают на расстоянии от 22 до 32 мм от внутренней цилиндрической поверхности упорного бурта бандажа. Использование заявленного способа производства железнодорожных бандажей обеспечивает исключение изломов бандажей по знакам маркировки, повышение их надежности и безопасность локомотивных бандажей в эксплуатации. 5 з.п. ф-лы, 1 табл. 3 ил.

1. Способ производства бандажей повышенной надежности, включающий прокатку, полное формирование бандажа, его охлаждение и нанесение маркировки, отличающийся тем, что после охлаждения наружную боковую поверхность бандажа сначала подвергают предварительной механической обработке путем обточки с обеспечением параметра шероховатости не более Rz80, после чего осуществляют нанесение маркировки на чистовую поверхность бандажа знаков с глубиной от 0,1 до 1,2 мм и высотой от 10 до 15 мм.

2. Способ по п.1, отличающийся тем, что осуществляют ударно-точечную маркировку.

3. Способ по п.1, отличающийся тем, что маркировку наносят наклонными знаками сплошного начертания путем сплошного нанесения точек.

4. Способ по п.1, отличающийся тем, что маркировку наносят прямыми знаками сплошного начертания путем сплошного нанесения точек.

5. Способ по п.1, отличающийся тем, что маркировку наносят прямыми знаками в точечном исполнении, с отдельным расположением точек.

6. Способ по п.1, отличающийся тем, что основание знаков маркировки располагают на расстоянии от 22 до 32 мм от внутренней цилиндрической поверхности упорного бурта бандажа.

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ТРАМВАЙНЫХ БАНДАЖЕЙ | 1998 |

|

RU2134306C1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1997 |

|

RU2119961C1 |

| Литое железнодорожное колесо с маркировочными знаками и способ литья железнодорожного колеса с маркировочными знаками | 2017 |

|

RU2643537C1 |

| СПОСОБ МАРКИРОВКИ ИЗДЕЛИЙ | 2011 |

|

RU2487787C2 |

| АНАЛОГО-ЦИФРОВОЕ УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ ЗАДАЧ НЕСТАЦИОНАРНОЙ ТЕПЛОПРОВОДНОСТИ | 0 |

|

SU175750A1 |

Авторы

Даты

2020-01-16—Публикация

2019-05-31—Подача