Область техники

Данное раскрытие относится к листовой электротехнической стали с неориентированной структурой и к способу ее производства.

Уровень техники

Листовые неориентированные электротехнические стали представляют собой тип магнитно-мягкого материала, широко применяемого, например, в качестве материала для железных сердечников двигателей. В последние годы в свете общемировой тенденции к энергосбережению и охране глобальной окружающей среды стали предъявляться повышенные требования к производительности электрического оборудования. Поэтому появилась необходимость в дополнительном улучшении магнитных свойств даже неориентированной электротехнической стали, широко используемой в качестве материала железных сердечников для вращательных машин или средне- и малоразмерных трансформаторов. В частности, такая тенденция заметна в случае двигателей для электрических транспортных средств или компрессоров, где эффективность вращательных машин выдвигается на передний план. Чтобы отвечать указанным выше требованиям, были предприняты попытки снижения потерь в железе посредством добавления легирующих элементов, таких как Si и Al, уменьшения толщины листа, контроля за состоянием поверхности, улучшения характеристик роста зерна посредством контроля за образованием выделений и так далее.

Например, в JP3490048B (PTL 1) описывается, что путем добавления 1,0% или более Si и 0,7% или более Al и посредством контролирования шероховатости поверхности листовой стали после холодной прокатки и регулирования соотношения парциальных давлений водорода и водяного пара в атмосфере конечного отжига удается уменьшить толщину оксидного слоя Al на поверхностном слое стального листа и снизить потери в железе.

С другой стороны, в последнее время в связи с проблемой утилизации двигателей появились предложения расплавлять сердечники отработавших моторов и использовать их повторно для изготовления литых станин или других подобных узлов. Так как лист электротехнической стали, описанный в PTL 1, содержит Al, то при его переработке для повторного использования увеличивается вязкость расплавленной стали во время литья, что вызывает появление нежелательных усадочных раковин. Поэтому с точки зрения рециклирования сердечников двигателей в чугунные чушки для литья предпочтительно, чтобы Al по существу не добавлялся.

JP4218136B (PTL 2) описывает методику, относящуюся к способу производства листа неориентированной электротехнической стали, по существу не содержащего Al и демонстрирующего превосходные свойства потерь в железе. Согласно этой методике, посредством добавления от 0,01% до 1% Si и 1,5% или менее Mn и благодаря соответствующему регулированию количеств растворенного кислорода в ходе предварительного раскисления, включениям SiO2-MnO-Al2O3 придаются непластичные свойства и улучшаются характеристики роста зерна в ходе конечного отжига. Добавляемые согласно этой методике количества Si и Mn являются относительно небольшими, а для дальнейшего снижения потерь в железе желательно увеличить содержание Si и/или Mn.

Список упоминаемых документов

Патентные источники.

PTL 1 – JP3490048B;

PTL 2 – JP4218136B.

Раскрытие сущности изобретения

Техническая задача.

Таким образом, было бы полезным предоставить лист неориентированной электротехнической стали с низкими потерями в железе, который являлся бы по существу не содержащим Al и содержащим большие количества Si и Mn, а также предложить несложный в реализации способ его производства.

Решение задачи.

Авторы данного изобретения провели интенсивные исследования с целью решения обозначенных выше проблем. В результате было найдено, что сталь, не содержащая Al и содержащая большие количества Si и Mn, позволяет снижать температуру намотки в рулон после горячей прокатки и способна подавлять выделение нитридов Si-Mn, таким образом улучшая характеристики роста зерна в течение конечного отжига и уменьшая потери в железе. На этом основании и было выполнено настоящее изобретение.

Прежде всего будут описаны эксперименты, приведшие к разработке настоящего изобретения.

Эксперимент 1.

В целях создания листа неориентированной электротехнической стали, обладающего превосходными показателями потерь в железе, авторы данного изобретения сосредоточили внимание на эффекте снижения потерь в железе, возникающем благодаря увеличению количеств Mn, и выполнили исследование влияния Mn на потери в железе. При этом, если не указывается иного, символ «%» при его здесь использовании для целей описания представляемой ниже химической композиции подразумевает «масс.%».

С использованием в качестве основных материалов сталей, содержащих C: 0,002%, Si: 2,0%, P: 0,01%, S: 0,002%, Al: 0,001% и N: 0,0015%, были приготовлены стальные слитки, в которых содержание Mn варьировало в диапазоне от 0,5% до 3,0%, и полученные стальные слитки использовались в качестве образцов. Эти образцы были подвергнуты горячей прокатке для получения горячекатаных листов, имевших толщину 2,0 мм. В то же время охлаждение после горячей прокатки выполнялось со средней скоростью охлаждения в диапазоне температур от 800°C до 650°C, установленной на уровне 35°C/с. Далее, после выполнения намотки в рулон при температуре 650°C был осуществлен отжиг горячекатаного листа при 1000°C в течение 10 с. После выполнения отжига горячекатаного листа средняя скорость охлаждения в диапазоне температур от 800°C до 650°C устанавливалась равной 35°C/с. После чего каждый горячекатаный лист был подвергнут холодной прокатке для получения холоднокатаного листа, имевшего толщину 0,25 мм. В завершение был выполнен конечный отжиг при 1000°C в течение 10 с в атмосфере 20 об.% H2 - 80 об.% N2. Потери в железе W15/50 каждого полученного таким образом листа стали были измерены с помощью 25-см аппарата Эпштейна.

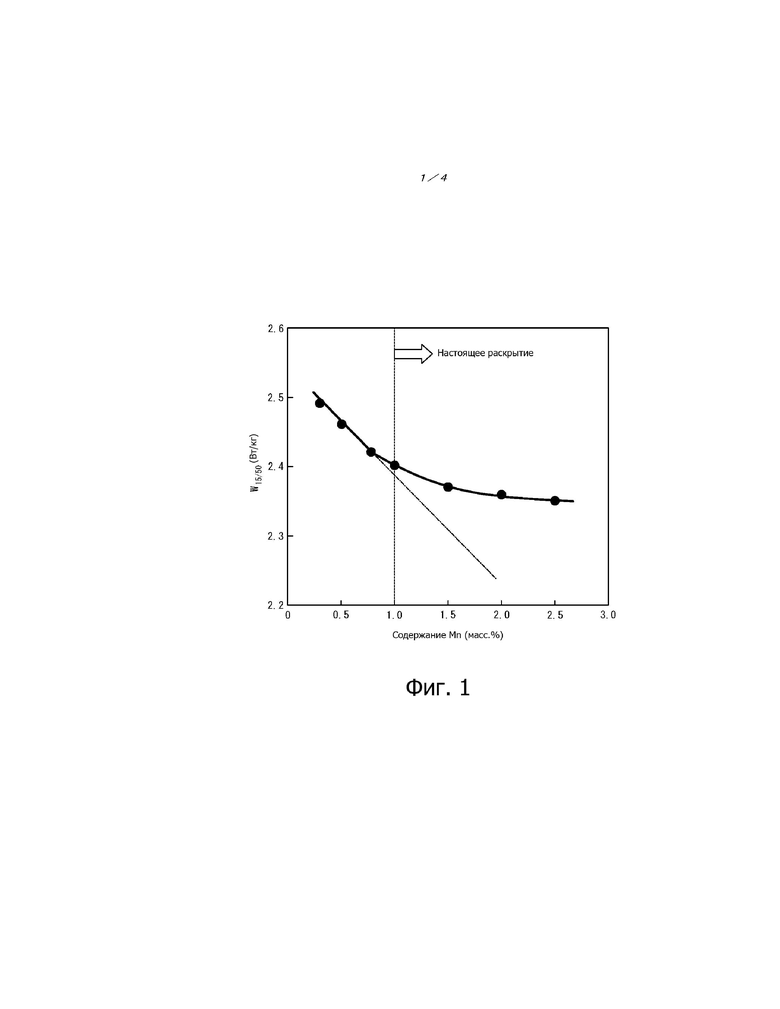

Фиг. 1 иллюстрирует зависимость между содержанием Mn и потерями в железе W15/50. Когда содержание Mn составляет менее 1,0%, был получен результат, аналогичный стандартным обнаружениям и указывающий, что потери в железе уменьшаются при увеличении содержания Mn. Однако недавно было обнаружено, что когда содержание Mn составляет 1,0% или более, уменьшение потерь в железе, сопутствующее увеличению содержания Mn, становится настолько малым, что потери в железе снижаются незначительно и при этом не следуют за убывающей пропорцией потерь в железе (обозначенной штрих-пунктирной линией на фигуре), отвечающей содержанию Mn менее 1,0%. Для исследования причины этого явления было выполнено рассмотрение под оптическим микроскопом микроструктуры поперечного сечения каждого листа стали после проведения конечного отжига. В результате было найдено, что листовая сталь с содержанием Mn в 1,0% или более имеет меньшую зернистость. Кроме того, рассмотрение выделений каждой листовой стали под просвечивающим электронным микроскопом (TEM) с использованием метода экстракционных реплик показало, что листовая сталь с содержанием Mn 1,0% или более также содержала большое количество тонкодисперсных нитридов Si-Mn. В данном контексте «нитриды Si-Mn» относятся к выделениям, в которых сумма долей содержания Si и Mn составляет 10% или более и доля содержания N отвечает 5% или более в выражении атомного отношения, полученного рентгеновской энергодисперсионной спектрометрией (EDS).

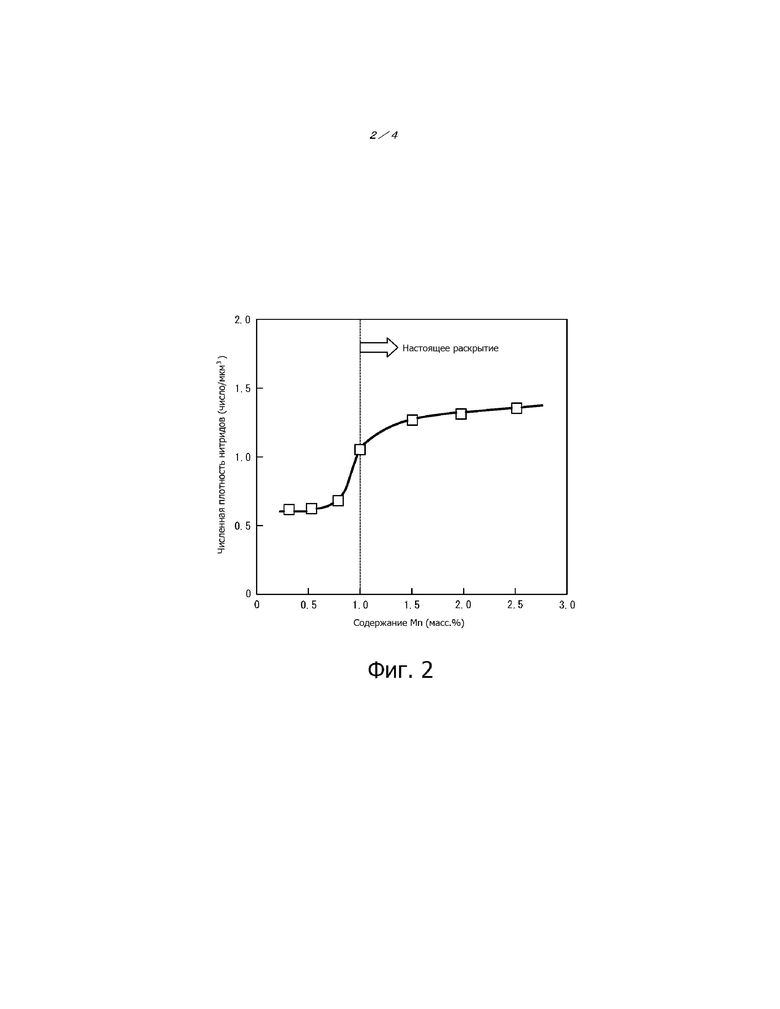

Что касается результатов рассмотрения выделений, фиг. 2 иллюстрирует зависимость между содержанием Mn и численной плотностью нитридов Si-Mn, имеющих средний диаметр от 50 нм до 500 нм. Было найдено, что в случаях, когда содержание Mn составляет 1,0% или более, численная плотность нитридов Si-Mn превышает 1/мкм3. Исходя из этого, предполагается, что увеличение потерь в железе может объясняться увеличением гистерезисных потерь из-за ухудшения характеристик роста зерна, сопутствующего увеличению численной плотности нитридов Si-Mn.

Эксперимент 2.

С целью снижения численной плотности нитридов Si-Mn в любой стали с высоким содержанием Mn далее было исследовано влияние на потери в железе температуры намотки в рулон горячекатаных листов. Более конкретно, были приготовлены и в дальнейшем использовались как образцы стальные слитки, содержащие C: 0,002%, Si: 2,0%, Mn: 2,0%, P: 0,02%, S: 0,002%, Al: 0,001% и N: 0,0015%. Эти образцы были подвергнуты горячей прокатке для получения горячекатаных листов, имевших толщину 2,0 мм. В это же время охлаждение после горячей прокатки выполнялось со средней скоростью охлаждения в диапазоне температур от 800°C до 650°C, установленной на уровне 35°C/с. Далее, после выполнения намотки в рулон при температуре от 500°C до 700°C был осуществлен отжиг горячекатаного листа при 1000°C в течение 10 с. После выполнения отжига горячекатаного листа средняя скорость охлаждения в диапазоне температур от 800°C до 650°C устанавливалась равной 35°C/с. После чего каждый горячекатаный лист был подвергнут холодной прокатке для получения холоднокатаного листа, имевшего толщину 0,25 мм. В завершение был выполнен конечный отжиг при 1000°C в течение 10 с в атмосфере 20 об.% H2 - 80 об.% N2. Потери в железе W15/50 каждого полученного таким образом листа стали были измерены с помощью 25-см аппарата Эпштейна.

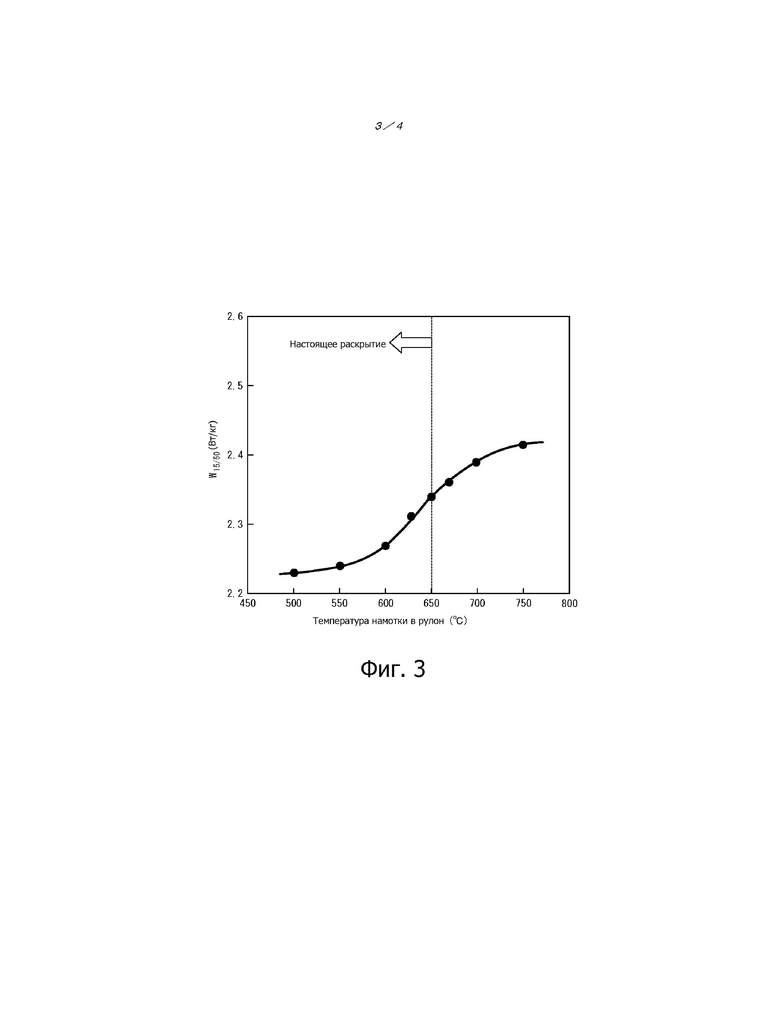

Фиг. 3 иллюстрирует зависимость между температурой намотки в рулон горячекатаных листов и потерями в железе W15/50. Как видно из фиг. 3, было найдено, что, когда температура намотки в рулон устанавливалась на уровне 650°C или ниже, потери в железе уменьшались. Для исследования причины этого явления было выполнено рассмотрение под оптическим микроскопом микроструктуры поперечного сечения каждого листа стали после проведения конечного отжига. В результате было найдено, что, когда температура намотки в рулон устанавливалась на уровне 650°C или ниже, увеличивался размер зерен.

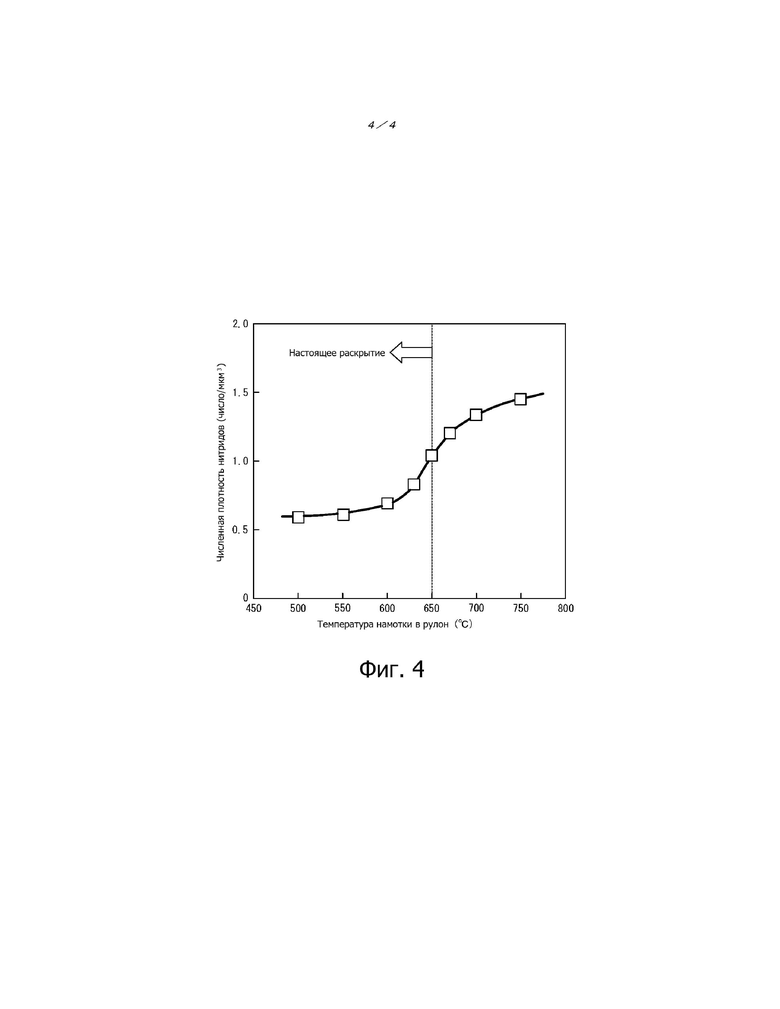

Соответственно, выделения в прошедшем конечный отжиг листе наблюдалось под TEM с использованием метода экстракционных реплик. Фиг. 4 иллюстрирует зависимость между температурой намотки в рулон горячекатаного листа и численной плотностью нитридов Si-Mn, имеющих средний диаметр от 50 нм до 500 нм. Из этого чертежа видно, что когда температура намотки в рулон устанавливается равной 650°C или ниже, численная плотность нитридов Si-Mn падает до 1/мкм3 или ниже.

Как указывалось выше, когда температура намотки в рулон устанавливалась равной 650°C или ниже, выделения нитридов Si-Mn в течение процесса намотки в рулон подавляются даже когда Mn содержание составляет 1,0% или более, и характеристики роста зерна в ходе конечного отжига могут быть улучшены. Хотя причина, по которой выделение нитридов Si-Mn оказывается подавленным, когда температура намотки в рулон устанавливалась равной 650°C или ниже, остается неясной, все же предполагается, что в результате понижения температуры намотки в рулон Si и Mn не получают возможности для достаточного диффундирования и в результате выделение нитридов Si-Mn не происходит.

Исходя из этих результатов, было найдено, что для стали, по существу не содержащей Al и содержащей большие количества Si и Mn, выделение нитридов Si-Mn подавляется и снижаются потери в железе при регулировании температуры намотки в рулон после горячей прокатки под подходящими условиями. Настоящее изобретение было сделано на основе этих открытий.

Более конкретно, основные признаки настоящего изобретения являются следующими.

1. Лист неориентированной электротехнической стали, имеющий химический состав, содержащий (состоящий из) в масс.%: C: 0,0050% или менее, Si: от 2,0% до 6,0%, Mn: от 1,0% до 3,0%, P: 0,20% или менее, S: 0,0050% или менее, N: 0,0050% или менее и Al: 0,0050% или менее, с остальным, являющимся Fe и неизбежными примесями, в котором нитриды Si-Mn имеют средний диаметр от 50 нм до 500 нм и имеют численную плотность 1/мкм3 или менее.

2. Лист неориентированной электротехнической стали согласно п. 1, в котором химический состав, кроме того, содержит в масс.% по меньшей мере одно, выбираемое из группы, состоящей из Sn: от 0,01% до 0,50% и Sb: от 0,01% до 0,50%.

3. Лист неориентированной электротехнической стали согласно п.п. 1 или 2, в котором химический состав, кроме того, содержит в масс.% по меньшей мере одно, выбираемое из группы, состоящей из Ca: от 0,0001% до 0,0300%, Mg: от 0,0001% до 0,0300% и РЗМ (редкоземельные металлы): от 0,0001% до 0,0300%.

4. Лист неориентированной электротехнической стали согласно любому из п.п. 1 - 3, в котором химический состав, кроме того, содержит в масс.% по меньшей мере одно, выбираемое из группы, состоящей из Ni: от 0,01% до 5,00% и Co: от 0,01% до 5,00%.

5. Способ производства листовой электротехнической стали с неориентированной структурой, содержащий: горячую прокатку сляба, имеющего химическую композицию, приведенную в любом из п.п. 1 - 4, для получения горячекатаного листа; намотку данного горячекатаного листа в рулон; холодную прокатку данного горячекатаного листа, выполняемую однократно или дважды с промежуточным отжигом между такими этапами холодной прокатки, для получения холоднокатаного листа; и подвергание такого холоднокатаного листа конечному отжигу, при том, что горячекатаный лист после его подвергания горячей прокатке подвергается охлаждению со средней скоростью охлаждения 30°C/с или выше в диапазоне температур от 800°C до 650°C и далее выполняется намотка в рулон при 650°C или ниже.

6. Способ производства листовой электротехнической стали с неориентированной структурой, содержащий: горячую прокатку сляба, имеющего химическую композицию, приведенную в любом из п.п. 1 - 4, для получения горячекатаного листа; намотку данного горячекатаного листа в рулон; подвергание данного горячекатаного листа отжигу горячекатаного листа и далее холодной прокатке, выполняемой однократно или дважды с промежуточным отжигом между такими этапами холодной прокатки, для получения холоднокатаного листа; и подвергание холоднокатаного листа конечному отжигу, при том, что горячекатаный лист после его подвергания горячей прокатке подвергается охлаждению со средней скоростью охлаждения 30°C/с или выше в диапазоне температур от 800°C до 650°C и далее выполняется намотка в рулон при 650°C или ниже, и горячекатаный лист после подвергания отжигу горячекатаного листа подвергается охлаждению со средней скоростью охлаждения 30°C/с или выше в диапазоне температур от 800°C до 650°C.

Полезный эффект изобретения

Согласно настоящему раскрытию оказывается возможным предоставление листа неориентированной электротехнической стали, для которого могут быть достигнуты низкие показатели потерь в железе посредством увеличения содержания Si и Mn при отсутствии по существу добавления Al.

Краткое описание чертежей

На прилагаемых чертежах:

фиг. 1 является графиком, иллюстрирующим зависимость между содержанием Mn и потерями в железе W15/50;

фиг. 2 является графиком, иллюстрирующим зависимость между содержанием Mn и численной плотностью нитридов Si-Mn, имеющих средний диаметр от 50 нм до 500 нм;

фиг. 3 является графиком, иллюстрирующим зависимость между температурой намотки в рулон горячекатаных листов и потерями в железе W15/50;

фиг. 4 является графиком, иллюстрирующим зависимость между температурой намотки в рулон горячекатаных листов и численной плотностью нитридов Si-Mn, имеющих средний диаметр от 50 нм до 500 нм.

Осуществление изобретения

Далее будет описана химическая композиция листа из неориентированной электротехнической стали согласно настоящему изобретению.

C: 0,0050% или менее.

Так как C может вызывать магнитное старение готового листа, содержание C ограничено 0,0050% или менее. Предпочтительно содержание C составляет 0,0040% или менее. С другой стороны, с точки зрения затрат содержание C предпочтительно отвечает 0,0005% или более, так как уменьшение его ниже 0,0005% приводит к высокой стоимости производства.

Si: от 2,0% до 6,0%.

Si является эффективным элементом в отношении снижения потерь в железе благодаря способности увеличивать удельное сопротивление стали и, таким образом, целенаправленно добавляется в количестве 2,0% или более. Однако его избыточное добавление ведет к заметной хрупкости, осложняя выполнение холодной прокатки. Поэтому его верхний предел задается равным 6,0%. Предпочтительно содержание Si находится в диапазоне от 2,5% до 4,0%.

Mn: от 1,0% до 3,0%.

Mn является элементом, эффективно снижающим потери в железе благодаря способности увеличивать удельное сопротивление стали и, таким образом, целенаправленно добавляется в количестве, превышающем 1,0%. Однако чрезмерное добавление в количестве более 3,0% ведет к ухудшению обрабатываемости при холодной прокатке и к снижению плотности магнитного потока. Поэтому верхний предел его содержания задается равным 3,0%. Предпочтительно содержание Mn находится в диапазоне от 1,0% до 2,0%. Еще более предпочтительно оно составляет 1,2% или более и еще более предпочтительно 1,4% или более.

P: 0,20% или менее.

P является элементом, обладающим превосходной способностью упрочнения твердого раствора и, таким образом, эффективен в отношении регулирования твердости и улучшения обрабатываемости при штамповке. Поскольку его избыточное добавление в количествах более 0,20% вызывает заметное проявление хрупкости, верхний предел содержания устанавливается равным 0,20%. Предпочтительно содержание P составляет 0,050% или менее. С другой стороны, с точки зрения экономии затрат содержание P предпочтительно устанавливается равным 0,0005% или более, так как снижение до уровня менее 0,0005% требует высокой стоимости производства.

S: 0,0050% или менее.

Так как S является вредным элементом, который образует сульфиды и приводит к увеличению потерь в железе, верхний предел его содержания устанавливается равным 0,0050%. Предпочтительно содержание S составляет 0,0040% или менее. С другой стороны, с точки зрения экономии затрат содержание S предпочтительно задается равным 0,0001% или более, так как для его снижения до уровня менее 0,0001% требуется высокая стоимость производства.

N: 0,0050% или менее.

Так как N является вредным элементом, который образует описанные выше нитриды Si-Mn и приводит к увеличению потерь в железе, верхний предел его содержания устанавливается равным 0,0050%. Содержание N предпочтительно составляет 0,0030% или менее и более предпочтительно 0,0015% или менее. С другой стороны, с точки зрения экономии затрат содержание N предпочтительно задается равным 0,0001% или более, так как снижение до уровня менее 0,0001% приводит к высокой стоимости производства.

Al: 0,0050% или менее.

С точки зрения обеспечения возможности повторного использования желательно, чтобы Al по существу не добавлялся. Когда Al присутствует в ничтожно малом количестве, образуются тонкодисперсные частицы AlN, ингибирующие рост зерна и ухудшающие магнитные свойствам. Поэтому верхний предел его содержания задается равным 0,0050%. Предпочтительно содержание Al составляет 0,0030% или менее.

В данном контексте выражение «Al по существу не добавляется» означает, что Al может присутствовать в количествах в пределах диапазона, отвечающего содержанию неизбежных компонентов, включая случай, когда содержание Al равно нулю.

Sn и Sb: от 0,01% до 0,50%.

Sn и Sb являются элементами, которые улучшают текстуру и, таким образом, эффективны в отношении улучшения плотности магнитного потока. Любой из этих элементов не проявляет такого эффекта, если добавляется в количестве менее 0,01%. Однако в случае добавления в превышающих 0,50% количествах вышеуказанный эффект выходит на плато. Поэтому содержание каждого из этих добавляемых элементов находится в диапазоне от 0,01% до 0,50%. Предпочтительно оно находится в пределах от 0,03% до 0,50%.

Ca, Mg, РЗМ: от 0,0001% до 0,0300%.

Ca, Mg и РЗМ являются эффективными с точки зрения уменьшения потерь в железе элементами, так как они связывают S и подавляют выделение тонкодисперсных сульфидов. Любой из этих элементов не проявляет такого эффекта, если добавляется в количестве менее 0,0001%. Однако в случае добавления в превышающих 0,0300% количествах вышеуказанный эффект выходит на плато. Поэтому содержание каждого из добавляемых элементов находится в диапазоне от 0,0001% до 0,0300%. Предпочтительно содержание каждого из добавляемых элементов находится в диапазоне от 0,0020% до 0,0300%.

Ni и Co: от 0,01% до 5,00%.

Ni и Co являются элементами, способными эффективно снижать потери в железе в результате увеличения удельного сопротивления стали. Любой из этих элементов не проявляет такого эффекта, если добавляется в количестве менее 0,01%. Однако в случае добавления в количествах более 5,00% увеличивается стоимость сплава. Поэтому содержание каждого из добавляемых элементов находится в диапазоне от 0,01% до 5,00%. Предпочтительно содержание каждого из добавляемых элементов находится в диапазоне от 0,05% до 5,00%.

Остальное, помимо вышеперечисленных компонентов, в листе неориентированной электротехнической стали согласно данному раскрытию представлено Fe и неизбежными примесями. При этом настоящее раскрытие не предполагает исключения других компонентов, которые здесь не описаны, без утраты преимуществ настоящего раскрытия.

В настоящем раскрытии численная плотность содержащихся в листовой стали нитридов Si-Mn, имеющих средний диаметр от 50 нм до 500 нм, ограничивается величиной 1/мкм3 или менее. Если численная плотность превышает 1/мкм3, не происходит уменьшения в достаточной мере потерь в железе листовой стали после конечного отжига. Предпочтительно численная плотность находится на уровне 0,8/мкм3 или менее и более предпочтительно на уровне 0,7/мкм3 или менее.

В этом случае нитриды Si-Mn наблюдаются под TEM с применением метода экстракционных реплик. При этом измерения выполняются в пределах поля обзора такого размера, чтобы величины диаметра и количества нитридов Si-Mn не были подвержены систематической ошибке. Более конкретно, предпочтительным диапазоном рассмотрения является область в 1000 мкм2 при увеличении в ×10000 или более. Это рассмотрение фокусируется на нитридах Si-Mn, имеющих диаметр от 50 нм до 500 нм, которые обладают эффектом значительного воздействия на смещение стенок доменов, и на тех, которые являются неизотропными по форме; результат усреднения длины большой оси и длины малой оси определяется как их диаметр. Численная плотность нитридов Si-Mn рассчитывается, исходя из предположения о том, что суммарный электрический заряд, протекающий через поверхность образца при электролизе в ходе процесса получения реплики, потребляется на электролиз двухвалентных ионов Fe, и что все выделения, остающиеся в виде осадка в ходе электролиза, захватываются такой репликой. При нашем обычном получении реплик электролиз выполняется в условиях количества электричества 3 C/см2 на площадь поверхности образца, и толщина наблюдаемых на поверхности образца выделений составляла около 1,1 мкм.

Далее описывается способ производства листа электротехнической стали с ориентированной структурой согласно данному раскрытию.

Раскрываемый здесь лист неориентированной электротехнической стали может быть листом, полученным известным способом, при условии, что в качестве основного материала применяется стальной материал, имеющий вышеуказанную химическую композицию, а условия охлаждения и температура намотки в рулон после горячей прокатки находятся в пределах указанных диапазонов. Например, такой способ может включать: плавление стали, доведенной до вышеупомянутой заранее заданной химической композиции в результате рафинирования в конвертере, электропечи или другом подобном устройстве; подвергание стали вторичному рафинированию в установке для дегазации или другом подобном устройстве; выполнение непрерывной разливки стали для образования стального сляба; затем горячую прокатку стального сляба для получения горячекатаного листа; необязательное подвергание листа отжигу горячекатаного листа; подвергание листа травлению; холодную прокатку листа; подвергание листа конечному отжигу; и подвергание листа отжигу для снятия внутренних напряжений.

Прошедший горячую прокатку лист предпочтительно имеет толщину от 1,0 мм до 5,0 мм. Причиной этого является то, что в случае толщины менее 1,0 мм возрастает сложность выполнения горячей прокатки, в то время как если она превышает 5,0 мм, слишком сильно увеличивается степень обжатия на последующем этапе холодной прокатки и ухудшается текстура.

Здесь при охлаждении после горячей прокатки важно установить среднюю скорость охлаждения в диапазоне температур от 800°C до 650°C на уровне 30°C/с. Причина заключается в том, что когда средняя скорость охлаждения оказывается ниже 30°C/с, в ходе охлаждения после горячей прокатки выделяется большое количество нитридов Si-Mn и увеличиваются потери в железе. С другой стороны, с точки зрения сдерживания вызываемой охлаждением деформации предпочтительно установление средней скорости охлаждения в диапазоне температур от 800°C до 650°C на уровне 300°C/с или ниже.

Для увеличения средней скорости охлаждения после горячей прокатки существует, например, способ распыления на лист стали, находящийся на выходном рольганге после горячей прокатки, охлаждающей воды с температурой 30°C или ниже. Для дополнительного увеличения скорости охлаждения предпочтительно, чтобы форсунки для охлаждающей воды нацеливались попеременным образом в различных направлениях с тем, чтобы не образовывать водный слой на стальном листе.

Горячекатаный лист, подвергнутый вышеуказанному охлаждению, наматывается в рулон при том, что температура намотки в рулон должна составлять 650°C или ниже, более предпочтительно 600°C или ниже и еще более предпочтительно 550°C или ниже. Это связано с тем, что при уменьшении температуры намотки в рулон снижается количество выделяющихся нитридов Si-Mn и, в частности, выделения почти не наблюдаются при 550°C или ниже. С другой стороны, когда температура оказывается ниже 300°C, количество выделяющихся нитридов больше не изменяется и производительность установки может оказаться избыточной. Поэтому температура намотки в рулон предпочтительно устанавливается равной 300°C или выше.

Горячекатаный лист может быть необязательно подвергнут отжигу горячекатаного листа. Однако эффект настоящего раскрытия значителен и без такого отжига горячекатаного листа. Это связано с тем, что если выполняется отжиг горячекатаного листа, то проявляется тенденция к выделению нитридов Si-Mn во время охлаждения после отжига горячекатаного листа.

В случае выполнения отжига горячекатаного листа температура выдержки предпочтительно устанавливается в диапазоне от 900°C до 1200°C. А именно, если температура выдержки оказывается ниже 900°C, не удается достичь достаточной степени проявления эффекта отжига горячекатаного листа и магнитные свойства не улучшаются, тогда как, если она превышает 1200°C, могут возникать дефекты поверхности, вызванные образование окалины. Как описано выше, в целях подавления образования выделений нитридов Si-Mn после отжига горячекатаного листа выполняется охлаждение, осуществляемое в диапазоне температур от 800°C до 650°C при скорости охлаждения 30°C/с или выше.

Затем горячекатаный лист или лист, прошедший отжиг горячекатаного листа, подвергается холодной прокатке, предпочтительно однократной или двукратной с промежуточным отжигом между двумя такими этапами холодной прокатки. В частности, при конечной холодной прокатке эффективной с точки зрения улучшения плотности магнитного потока является, в частности, теплая прокатка, в ходе которой листовая сталь прокатывается при температуре листа около 200°C, и, таким образом, предпочтительно выполнение такой теплой прокатки при условии отсутствия затруднений с точки зрения стоимости, а также технологических и производственных ограничений.

Толщина холоднокатаного листа (конечная толщина листа) предпочтительно устанавливается в диапазоне от 0,1 мм до 0,5 мм. Причиной этого является то, что если толщина составляет менее 0,1 мм, снижается производительность, тогда как, если она составляет более 0,5 мм, уменьшается эффект снижения потерь в железе.

В ходе подвергания конечному отжигу холоднокатаного листа, имеющего итоговую толщину, такой холоднокатаный лист предпочтительно выдерживается в отжигательной печи непрерывного действия при температуре от 700°C до 1200°C в течение времени от 1 секунды до 300 секунд. Когда температура выдержки составляет менее 700°C, рекристаллизация не проходит в достаточной мере и не могут быть достигнуты хорошие магнитные свойства, кроме того, оказывается невозможным обеспечение в течение непрерывного отжига достаточного форморегулирующего эффекта. С другой стороны, когда температура выдержки превышает 1200°C, увеличивается размер зерна и падает ударная вязкость. Кроме того, если продолжительность выдержки короче 1 секунды, оказывается сложным контролирование размера зерна, тогда как в случае, если она превышает 300 секунд, снижается производительность.

Соответственно, для увеличения межслойного сопротивления и снижения потерь в железе предпочтительным является образование на поверхности стального листа после конечного отжига изолирующего покрытия. В частности, когда требуется обеспечить хорошие свойства штампуемости, желательным является нанесение полуорганического изолирующего покрытия, содержащего смолу.

Лист неориентированной электротехнической стали, на который нанесено изолирующее покрытие, может применяться после подвергания отжигу для снятия внутренних напряжений или же может быть использован как таковой, не будучи подвергнутым отжигу для снятия внутренних напряжений. Отжиг для снятия внутренних напряжений может также выполняться после выполнения операции штамповки. Отжиг для снятия внутренних напряжений обычно выполняется при около 750°C в течение около 2 часов.

Примеры

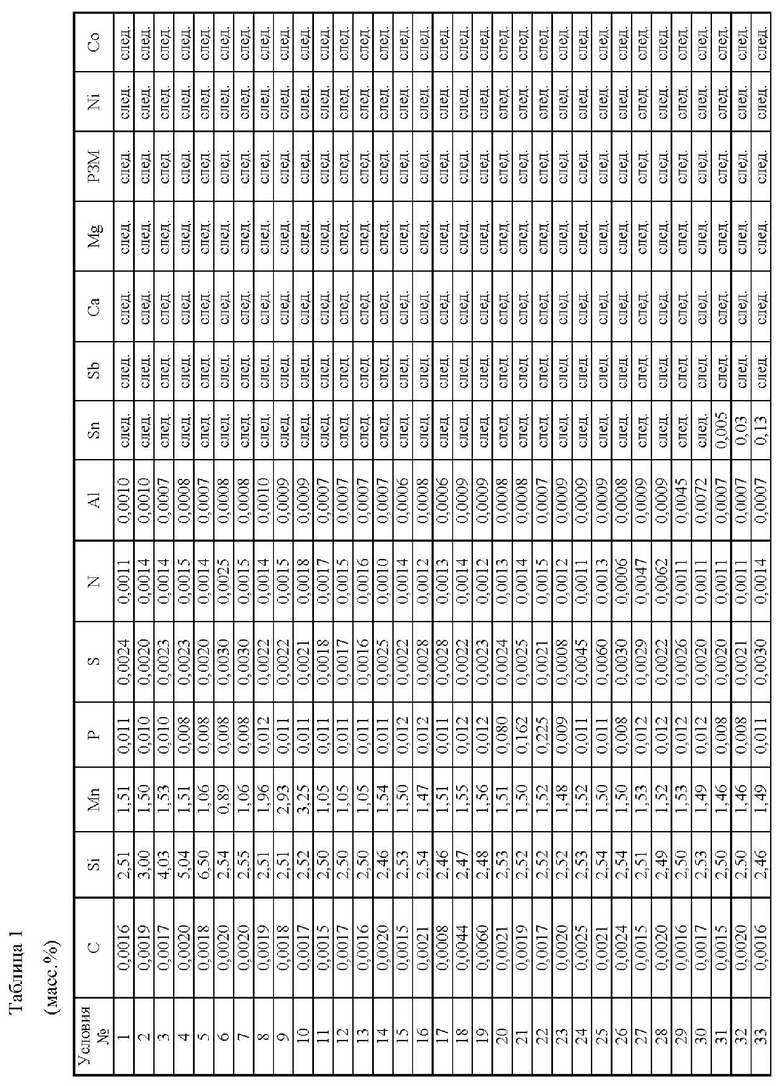

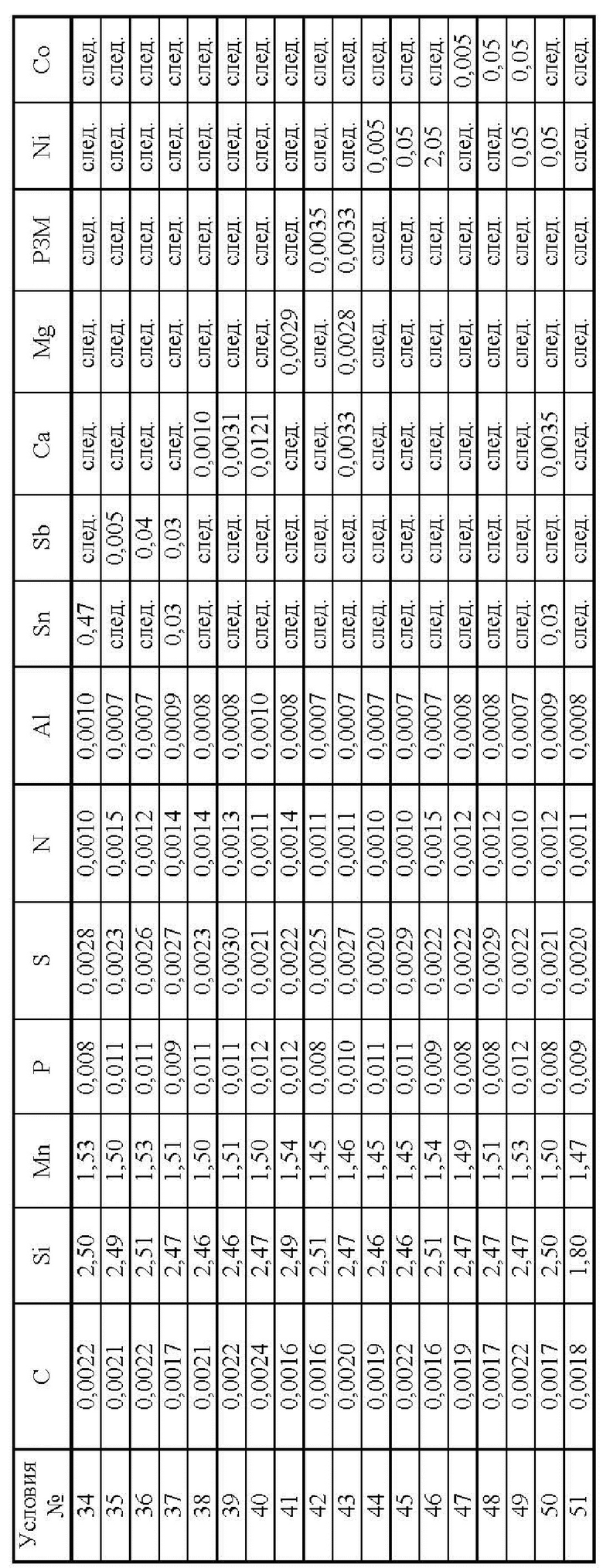

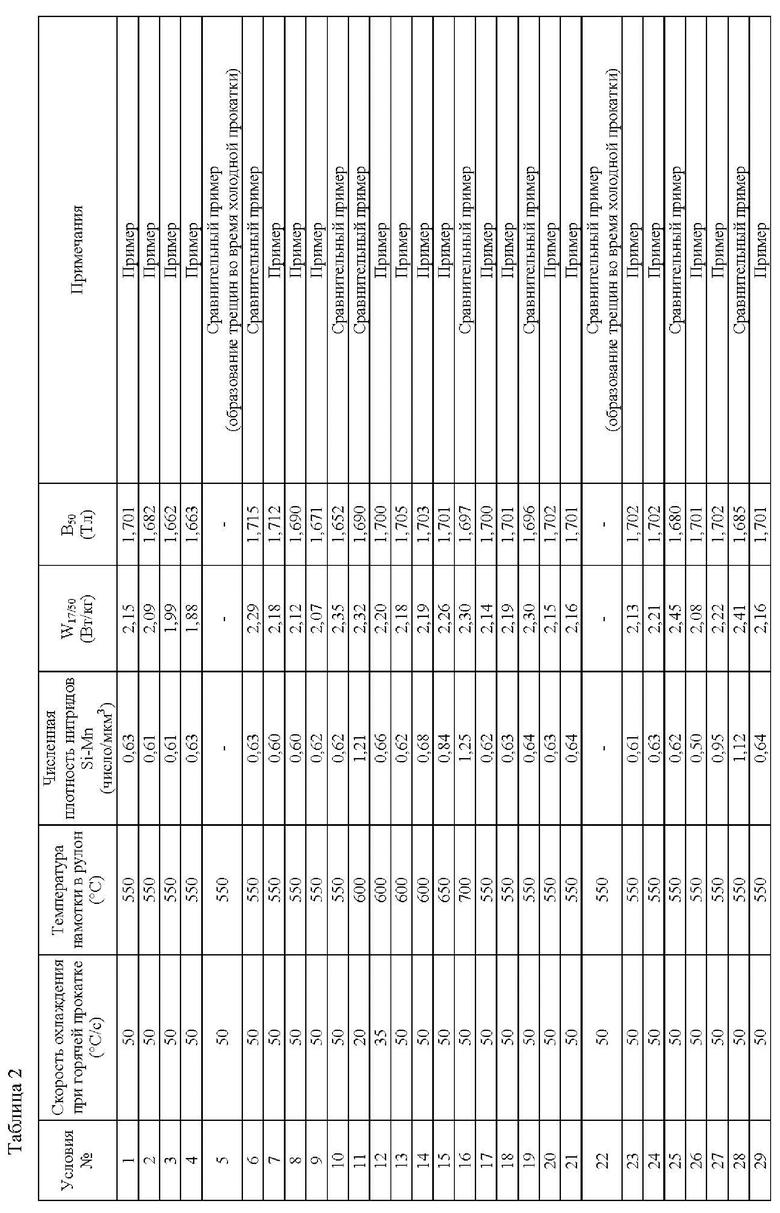

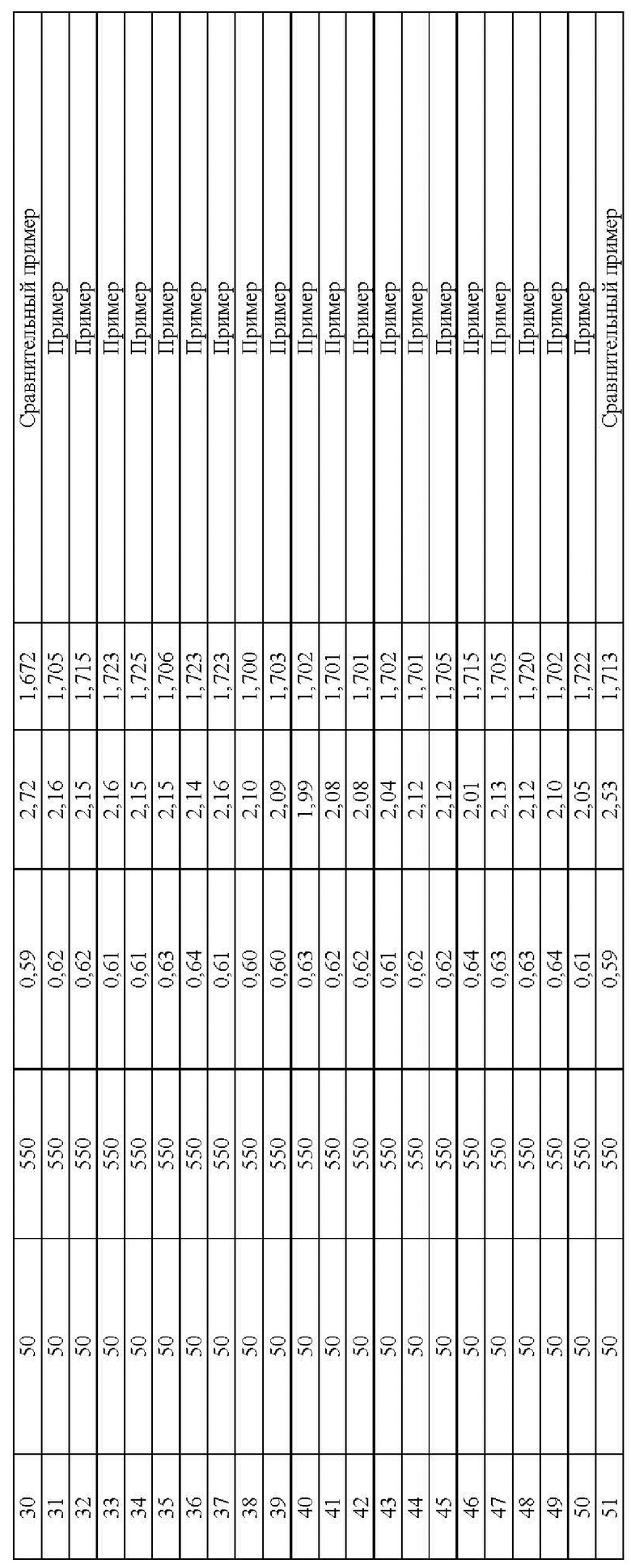

Пример 1

Стали с номерами с 1 по 51, имеющие химические композиции, представленные в таблице 1, плавились в ходе процесса рафинирования при вакуумной дегазации конвертерной стали, непрерывной разливкой формовались в слябы и данные слябы нагревались при 1140°C в течение 1 часа, после чего подвергались горячей прокатке до толщины 2,0 мм и охлаждению после горячей прокатки, а затем наматывались в рулон под условиями, перечисленными в таблице 2. Впоследствии каждый горячекатаный лист подвергался в течение 30 секунд отжигу горячекатаного листа при 1000°C, который сопровождался травлением, а затем холодной прокатке до толщины 0,25 мм. После выполнения отжига горячекатаного листа средняя скорость охлаждения в диапазоне температур от 800°C до 650°C устанавливалась равной 32°C/с. Затем каждый стальной лист был подвергнут конечному отжигу при 1000°C в течение 10 секунд в атмосфере 20 об.% H2 - 80 об.% N2 и на стальные листы наносилось изолирующее покрытие для получения листовой неориентированной электротехнической стали. В завершение с помощью 25-см аппарата Эпштейна были оценены потери в железе W15/50 с использованием эпштейновских испытательных образцов размерами 30 мм × 280 мм и измерена численная плотность нитридов Si-Mn каждого прошедшего конечный отжиг листа под TEM с применением метода экстракционных реплик. Результаты этих измерений представлены в таблице 2. Численная плотность нитридов Si-Mn была вычислена по количеству нитридов Si-Mn, которые присутствовали при рассмотрении участка площадь 1000 мкм2 под ×10000 увеличением.

Из таблицы 2 можно видеть, что посредством управления химической композицией стального материала и условиями при намотке в рулон с поддержанием их в пределах определенных в настоящем раскрытии диапазонов оказывается возможным несложное получение листов неориентированной электротехнической стали, обладающих превосходными показателями потерь в железе.

Пример 2

С помощью процесса рафинирования при вакуумной дегазации конвертерной стали слябы с номерами с 1 по 51, полученные так, как указано в таблице 1, были подвергнуты обработке с тем, чтобы получить листы неориентированной электротехнической стали таким же образом, как и в Примере 1, за исключением того, что отжиг горячекатаного листа не выполнялся. В завершение с помощью 25-см аппарата Эпштейна были оценены потери в железе W15/50 с использованием эпштейновских испытательных образцов размерами 30 мм × 280 мм и измерена численная плотность нитридов Si-Mn каждого прошедшего конечный отжиг листа под TEM с применением такого же метода экстракционных реплик, как и в примере 1. Результаты этих измерений представлены в таблице 3.

Из таблицы 3 можно видеть, что посредством управления химической композицией стального материала и условиями при намотке в рулон с поддержанием их в пределах определенных в настоящем раскрытии диапазонов оказывается возможным несложное получение листов неориентированной электротехнической стали, обладающих превосходными показателями потерь в железе.

Таблица 3

(число/мкм3)

(Вт/кг)

(Tл)

(образование трещин во время холодной прокатки)

Изобретение относится к области металлургии. Для обеспечения низких потерь в железе по первому варианту способа осуществляют горячую прокатку сляба из неориентированной электротехнической стали, содержащей, мас.%: C 0,0050 или менее, Si от 2,0 до 6,0, Mn от 1,0 до 3,0, P 0,20 или менее, S 0,0050 или менее, N 0,0050 или менее, Al 0,0050 или менее, Fe и неизбежные примеси – остальное, и имеющей нитриды Si-Mn со средним диаметром от 50 нм до 500 нм и численной плотностью 1/мкм3 или менее, охлаждение горячекатаного листа со средней скоростью 30°С/с или более в диапазоне температур от 800°С до 650°С, смотку в рулон при температуре 650°С, холодную прокатку по меньшей мере за один этап с промежуточным отжигом между этапами и окончательный отжиг. По второму варианту способа после смотки горячекатаного листа в рулон осуществляют отжиг горячекатаного листа и последующее охлаждение со средней скоростью 30°С/с или более в диапазоне температур от 800°С до 650°С, холодную прокатку по меньшей мере за один этап с промежуточным отжигом между этапами и окончательный отжиг. 3 н. и 3 з.п. ф-лы, 4 ил., 3 табл.

1. Лист неориентированной электротехнической стали, имеющий химический состав, содержащий, мас.%:

C 0,0050 или менее;

Si от 2, 0 до 6,0;

Mn от 1,0 до 3,0;

P 0,20 или менее;

S 0,0050 или менее;

N 0,0050 или менее; и

Al 0,0050 или менее;

Fe и неизбежные примеси - остальное,

при этом нитриды Si-Mn имеют средний диаметр от 50 нм до 500 нм и имеют численную плотность 1/мкм3 или менее.

2. Лист по п. 1, в котором химический состав содержит по меньшей мере один из элементов, выбранный из группы, состоящей из, мас.%:

Sn от 0,01 до 0,50 и

Sb от 0,01 до 0,50.

3. Лист по п. 1 или 2, в котором химический состав содержит по меньшей мере один из элементов, выбранный из группы, состоящей из, мас.%:

Ca от 0,0001 до 0,0300;

Mg от 0,0001 до 0,0300;

РЗМ от 0,0001 до 0,0300.

4. Лист по любому из пп. 1-3, в котором химический состав содержит по меньшей мере один из элементов, выбранных из группы, состоящей из, мас.%:

Ni от 0,01 до 5,00;

Co от 0,01 до 5,00.

5. Способ производства листа неориентированной электротехнической стали, включающий горячую прокатку сляба, имеющего химический состав по любому из пп. 1-4, для получения горячекатаного листа, намотку горячекатаного листа в рулон, холодную прокатку горячекатаного листа, выполняемую однократно или двукратно с промежуточным отжигом между этапами холодной прокатки, для получения холоднокатаного листа и окончательный отжиг холоднокатаного листа, при этом

горячекатаный лист после выполнения горячей прокатки подвергают охлаждению со средней скоростью охлаждения 30°C/с или более в диапазоне температур от 800°C до 650°C и далее выполняют намотку в рулон при температуре 650°C или ниже.

6. Способ производства листа неориентированной электротехнической стали, включающий горячую прокатку сляба, имеющего химический состав по любому из пп. 1-4, для получения горячекатаного листа, намотку горячекатаного листа в рулон, отжиг горячекатаного листа и последующую холодную прокатку, выполняемую однократно или двукратно с промежуточным отжигом между этапами холодной прокатки, для получения холоднокатаного листа и окончательный отжиг холоднокатаного листа, при этом

горячекатаный лист после горячей прокатки подвергают охлаждению со средней скоростью охлаждения 30°C/с или более в диапазоне температур от 800°C до 650°C, после чего выполняют намотку в рулон при температуре 650°C или ниже,

горячекатаный лист после отжига горячекатаного листа подвергают охлаждению со средней скоростью охлаждения 30°C/с или более в диапазоне температур от 800°C до 650°C.

| JP 2016151050 A, 22.08.2016 | |||

| НЕТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2590741C9 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| НЕОРИЕНТИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ С ПРЕВОСХОДНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ В НАПРАВЛЕНИИ ПРОКАТКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2320734C2 |

Авторы

Даты

2020-01-31—Публикация

2017-11-15—Подача