Изобретение относится к устройству и способу захвата, формовки и укладки тонкой стеклянной панели, в частности, для точного укладывания на предварительно изогнутой более толстой стеклянной панели.

Многослойные стеклянные панели распространены в качестве остекления автомобилей, в частности, в качестве ветровых стекол или панелей крыш, но также все чаще их используют в качестве боковых окон или задних окон. Они состоят из двух стеклянных панелей, которые соединены друг с другом посредством термопластичного промежуточного слоя. Типичная толщина стеклянных панелей в обычных многослойных стеклянных панелях составляет около 2 мм. Остекление в автомобильной отрасли часто изогнутое. Относительно толстые отдельные стеклянные панели обычных многослойных стеклянных панелей сначала нагревают до температуры размягчения и сгибают. После затвердевания они имеют устойчивый по форме изгиб, а затем их наслаивают (ламинируют) для образования многослойной стеклянной панели. Чтобы оптимально соответствовать форме двух соединяемых стеклянных панелей, их можно одновременно изгибать соответственно парами, лежащими друг над другом. Такие способы изгиба известны, например, из EP 1 836 136 А1, EP 1 358 131 А1, EP 2 463 247 А1 и EP 2 463 248 А1.

Чтобы уменьшить вес остекления, предпринимаются усилия по уменьшению толщины отдельных стеклянных панелей, при этом, тем не менее, необходимо соблюдать требования к стойкости и прочности разрушения автомобильных оконных стекол. Таким образом, все чаще предлагают многослойные стеклянные панели, которые содержат тонкую стеклянную панель толщиной менее 1,5 мм или даже менее 1 мм. Лишь в качестве примера сошлемся на EP 2 421 704 А1, US 7 070 863 В2, DE 3 919 290 А1, WO 2015/058885 А1, WO 2015/158464 А1 и WO 2016/091435 А1. Для повышения стойкости тонкие стеклянные панели могут быть химически закалены.

Обычное изгибание тонких стеклянных панелей зачастую затруднено. С одной стороны, тонкие стеклянные панели подвержены ломке при такой обработке; с другой стороны, они часто имеют химический состав с высокими температурами размягчения, что делает изгибание энергоемким. Если необходимо наслоить друг на друга тонкую и толстую стеклянные панели, то они к тому же могут иметь разные химические составы, причем для толстой стеклянной панели используют распространенное и недорогое натриево-кальциевое стекло, а состав стекла для тонкой стеклянной панели, наоборот, выбирают с точки зрения пригодности для химической закалки. Связанные с этим разные температуры размягчения двух панелей затрудняют или делают невозможным изгибание парами.

Однако тонкие стеклянные панели уже настолько гибкие при комнатной температуре, что можно обойтись без предварительного изгибания до стабильной по размерам формы. Но при точном позиционировании тонкого стекла на предварительно изогнутую более толстую стеклянную панель возникают трудности. Предварительное изгибание уменьшает площадь проекции более толстой стеклянной панели по сравнению с плоской тонкой стеклянной панелью. Когда плоскую стеклянную панель помещают на предварительно изогнутую толстую стеклянную панель, она выступает по окружности за боковые края толстой стеклянной панели. Во время последующей обработки тонкой стеклянной панели боковые края двух стеклянных панелей в идеале необходимо точно выровнять (совместить) друг с другом. Однако, это трудно осуществить с помощью автоматики, поскольку из–за разных площадей проекции манипулятор робота не может с достаточной точностью определить идеальное положение для тонкой стеклянной панели. Так как в исходном состоянии боковые края стеклянных панелей еще не установлены друг над другом, нельзя достигнуть оптимальной точности с помощью обычных в других обстоятельствах вспомогательных средств позиционирования, таких как механические датчики.

Таким образом, существует потребность в усовершенствованных устройствах и способах точного позиционирования тонкой стеклянной панели на более толстой стеклянной панели, при этом тонкая и более толстая стеклянные панели имеют в исходном состоянии разные изгибы и, следовательно, разные площади проекции. Задачей настоящего изобретения является предоставление такого устройства и такого способа.

Согласно изобретению эта задача решается с помощью устройства для захвата, формовки и укладки тонкой стеклянной панели, которое содержит раму с верхом и низом, причем низ подходит для и предназначен быть обращенным к стеклянной панели и снабжен множеством захватывающих штифтов, которые расположены по существу параллельно друг другу и направленный на стеклянную панель конец которых снабжен присоской, причем захватывающие штифты являются подвижными независимо друг от друга вдоль направления их протяженности для адаптации расположения присосок к намеченной форме стеклянной панели.

Эта задача также решается с помощью способа захвата, формовки и укладки тонкой стеклянной панели, при котором стеклянную панель приводят в соприкосновение с присосками устройства согласно изобретению и поднимают, и при этом захватывающие штифты перемещают так, чтобы адаптировать расположение присосок к намеченной форме стеклянной панели для формования стеклянной панели. Закрепленную на присосках стеклянную панель при этом изгибают до намеченной формы.

Устройство и способ представлены ниже вместе с пояснениями и предпочтительными вариантами осуществления, относящимися в равной степени к устройству и к способу.

Намеченной формой стеклянной панели является такая изогнутая форма, которую должна иметь стеклянная панель в конце процесса. Она также может называться желаемой формой, требуемой формой или конечной формой и характеризуется локальным распределением радиусов изгиба. В частности, она соответствует (по меньшей мере приблизительно) изогнутой форме предварительно изогнутой более толстой стеклянной панели, на которую должна быть уложена тонкая стеклянная панель.

Стеклянная панель представляет собой тонкую стеклянную панель, что в контексте изобретения означает стеклянную панель толщиной менее 1 мм. Толщина стеклянной панели составляет предпочтительно менее 0,8 мм. Толщина стеклянной панели может составлять, например, от 0,2 мм до 1,0 мм или от 0,4 мм до 0,7 мм. Стеклянные панели с такой толщиной можно легко формовать без предварительного нагрева до температуры размягчения. Тонкая стеклянная панель может быть упрочненной или закаленной для повышения ее прочности разрушения, что облегчает обращение с ней. Поскольку стеклянные панели со столь малыми толщинами с трудом или вообще нельзя подвергать термической закалке, первая стеклянная панель предпочтительно является химически закаленной. Стеклянная панель предпочтительно состоит из такого сорта стекла, которое легко поддается химической закалке. Следовательно, первая стеклянная панель предпочтительно выполнена из алюмосиликатного стекла, в частности из щелочно–алюмосиликатного стекла. Химическая закалка происходит путем обмена меньших щелочных ионов на более крупные (например, ионов натрия на ионы калия), в результате чего возникают зависимые от глубины напряжения сжатия. Кроме того, этот сорт стекла отличается высокой стойкостью к царапинам и твердостью.

Стеклянная панель является предпочтительно плоской в исходном состоянии до того, как ее захватят устройством согласно изобретению. Однако, в принципе, стеклянная панель также может быть предварительно изогнутой, при этом она имеет меньший изгиб, чем намеченная форма, то есть, в частности, чем более толстая стеклянная панель, на которую она должна быть уложена.

Устройство согласно изобретению формует стеклянную панель прежде, чем она будет снова уложена. Стеклянную панель изгибают в намеченную форму. Таким образом, достигается то, что тонкая стеклянная панель и более толстая стеклянная панель, с которой она должна быть соединена, уже имеют одинаковую геометрию, а значит, и одинаковую площадь проекции, до того как они будут уложены одна на другую. Боковые края двух стеклянных панелей можно точно выровнять друг на друге (совместить друг с другом), и можно изготовить многослойные стекла с улучшенной ровностью кромок, которые попадают под действие более низких технологических допусков в процессе производства. Это является большим преимуществом настоящего изобретения.

Устройство согласно изобретению содержит раму. Рама имеет низ и верх. Низ также может называться нижней частью или нижней областью рамы, а верх – верхней частью или верхней областью. Низ предназначен для того, чтобы быть обращенным к стеклянной панели, и снабжен захватывающими штифтами согласно изобретению. С этой целью низ предпочтительно имеет полностью плоскую крышку, которая снабжена проемами или проходами, через которые направляются захватывающие штифты. Таким образом, захватывающие штифты проходят через крышку низа и расположены по существу перпендикулярно ей, причем один конец захватывающих штифтов подходит для и предназначен быть обращенным к стеклянной панели, а другой конец захватывающих штифтов – к верху рамы.

В предпочтительном варианте осуществления рама прикреплена к манипулятору робота. Манипулятор робота предпочтительно прикреплен к верху рамы. Манипулятор робота может перемещать раму по меньшей мере вертикально вверх и вниз, чтобы поднимать и укладывать стеклянную панель, и может также предпочтительно перемещать раму вбок, чтобы сдвигать захваченную тонкую стеклянную панель поверх более толстой стеклянной панели. При необходимости, манипулятор робота может, кроме того, выполнять вращательные или наклонные движения. С этой целью манипулятор робота оснащен соответствующими средствами, которые сами по себе хорошо известны специалистам в данной области техники.

В качестве альтернативы, однако, также возможно управлять устройством согласно изобретению вручную, либо полностью без использования рук, либо, например, с прикреплением к подвесу.

Захватывающие штифты, которые также называют пальцами или цилиндрами, расположены по существу параллельно друг другу и распределены по низу рамы. Они являются подвижными независимо друг от друга вдоль направления их протяженности. Таким образом, каждый захватывающий штифт можно перемещать от рамы и к раме. За счет их независимой подвижности захватывающие штифты можно ориентировать так, что их присосками можно было притягивать поверхность, которая соответствует намеченной изогнутой геометрии стеклянной панели в конечном состоянии. Одно и то же устройство можно использовать для обработки различных типов стеклянных панелей, поскольку с помощью независимо подвижных захватывающих штифтов можно, в принципе, воспроизвести любую геометрию панели. Необязательно, чтобы все захватывающие штифты устройства использовались при обработке определенного типа панели. Вместо этого, устройство может быть выполнено в равной мере как универсальный инструмент с достаточным числом захватывающих штифтов и достаточно большой рабочей площадью, чтобы можно было обрабатывать даже самые большие и самые сложные типы панелей, при этом при обработке более мелких и/или менее сложно изогнутых панелей можно использовать лишь некоторые из захватывающих штифтов.

Захватывающие штифты могут быть распределены по всей площади стеклянной панели. Также в зависимости от типа панели может быть достаточно, чтобы захватывающие штифты хватали стеклянную панель лишь рамкообразно в области ее периферийных краев.

Число и расстояние между захватывающими штифтами может быть выбрано специалистом в соответствии со сложностью изгиба панели. Таким образом, для панелей с относительно простым изгибом достаточно нескольких захватывающих штифтов, в то время как более сложные изгибы с небольшими локальными радиусами изгиба и множеством различных изогнутых областей могут быть выполнены большим числом захватывающих штифтов. Предпочтительно, устройство должно иметь по меньшей мере 3 захватывающих штифта. Расстояние между соседними захватывающими штифтами предпочтительно составляет от 50 мм до 200 мм. Захватывающие штифты предпочтительно имеют диаметр по меньшей мере 5 мм, например от 8 до 15 мм.

Контакт со стеклянной панелью устанавливают с помощью присосок на концах захватывающих штифтов. Обычно, присоски имеют рабочую площадь от 0,7 см2 до 30 см2 и изготовлены, например, из резины. В предпочтительном варианте осуществления стеклянную панель присасывают к присоскам посредством пониженного давления. Для этого устройство снабжено приспособлением для создания пониженного давления, например, вакуумным насосом или соплами Вентури, которое подключено к присоскам через воздуховоды. В особенно предпочтительном варианте осуществления воздуховоды проходят через внутренность захватывающих штифтов, которые для этой цели являются полыми. Воздуховод, который выполнен, например, посредством шланга, может, например, быть выведен сбоку из захватывающего штифта в его верхней области. Однако также возможно проложить воздуховод в присоску снаружи захватывающего штифта.

Перемещение захватывающих штифтов может быть реализовано различными способами. В первом предпочтительном варианте осуществления захватывающие штифты снабжены пружинами. Пружины предпочтительно расположены внутри рамы на низу и соединены с находящейся внутри рамы частью захватывающих штифтов, так что захватывающие штифты силой сжатия пружин вжимаются в раму, то есть вверх. Каждому захватывающему штифту придана одна пружина. Для этого пружины можно, например, зацеплять на фланец на конце или рядом с концом захватывающих штифтов, который обращен от стеклянной панели. Устройство также содержит модельную пресс–форму внутри рамы. Намеченное, адаптированное к конечной форме стеклянной панели расположение присосок достигается тем, что обращенные от стеклянной панели концы захватывающих штифтов соприкасаются внутри рамы с модельной пресс–формой, в результате чего захватывающие штифты прижимают (выталкивают) против силы сжатия пружин вниз из рамы и удерживают. Таким образом, захватывающие штифты перемещаются модельной пресс–формой и принимают намеченное расположение, без необходимости во внешнем регулировании движения, например, посредством программного обеспечения.

Поверхность модельной пресс–формы является предпочтительно изогнутой. В предпочтительном варианте осуществления изогнутая форма модельной пресс–формы по существу соответствует намеченной форме стеклянной панели, и все захватывающие штифты имеют по существу одинаковую длину. Таким образом, изогнутую форму модельной пресс–формы, так сказать, копируют на охваченную присосками поверхность. Благодаря использованию подходящей модельной пресс–формы устройство универсально подходит для всех типов панелей.

Обращенные от стеклянной панели, обращенные к модельной пресс–форме концы захватывающих штифтов предпочтительно выполнены закругленными, в частности, по существу сферическими, чтобы устанавливать лишь точечный контакт с модельной пресс–формой. Контакт бывает особенно легким, когда обращенные к модельной пресс–форме концы оснащены роликами, в частности шариковыми роликами.

В первом предпочтительном подварианте первого варианта осуществления модельная пресс–форма представляет собой полую или цельную форму, которая прикреплена к верху рамы. Модельная пресс–форма может быть изготовлена, например, из стали, алюминия, других металлов или же из дерева или пластика. Раму можно предпочтительно открывать для замены модельной пресс–формы. Для этого верхняя часть и нижняя часть рамы могут быть подвижными друг относительно друга, так что расстояние между ними может быть увеличено, чтобы разъединить захватывающие штифты и модельную пресс–форму и дать доступ к модельной пресс–форме.

Во втором предпочтительном подварианте первого варианта осуществления модельная пресс–форма представляет собой панель, в частности стеклянную панель. Модельная пресс–форма может быть, например, одинарной изогнутой стеклянной панелью или многослойным стеклом. Эта стеклянная панель предпочтительно имеет толщину по меньшей мере 1,5 мм. В частности, эта стеклянная панель имеет намеченную форму подлежащей обработке тонкой стеклянной панели. Стеклянная панель предпочтительно зажата между захватывающими штифтами и множеством стопорных штифтов, которые расположены на верху рамы, а также снабжены пружинами. Пружины предпочтительно расположены внутри рамы на верху и соединены с находящейся внутри рамы частью стопорных штифтов, так что стопорные штифты силой сжатия пружин вжимаются в раму, то есть вниз. Стопорные штифты касаются основной поверхности панели модельной пресс–формы, обращенной к верхней части рамы, а захватывающие штифты – основной поверхности, обращенной к нижней части. Изогнутую форму основной поверхности, обращенной к нижней части, так сказать, копируют с помощью захватывающих штифтов на охваченную присосками поверхность.

Раму можно открывать для того, чтобы сменить модельную пресс–форму, как описано в рамках первого подварианта первого варианта осуществления. В качестве альтернативы, рама может быть выполнена с по меньшей мере одним боковым отверстием, через которое можно извлекать или вставлять модельную пресс–форму. Обращенные к модельной пресс–форме концы захватывающих штифтов и стопорных штифтов предпочтительно снабжены роликами, в частности шариковыми роликами, чтобы можно было осторожно вытягивать модельную пресс–форму или вдавливать ее.

Во втором предпочтительном варианте осуществления захватывающие штифты оснащены двигателями, посредством которых их можно перемещать вдоль направления их протяженности. Двигатели, например, закреплены внутри рамы на низу и могут смещать захватывающие штифты, которые для этой цели предпочтительно оснащены резьбой или линейным приводом. Каждому захватывающему штифту придан один двигатель. Перемещение захватывающих штифтов двигателями предпочтительно регулируют с помощью программного обеспечения, в которое можно ввести намеченную форму панели, чтобы соответствующим образом перемещать захватывающие штифты.

Во всех вариантах осуществления устройства охваченная присосками поверхность в конечном расположении захватывающих штифтов предпочтительно выполнена выпуклой, если смотреть в направлении низа рамы. Следовательно, соприкасающаяся с захватывающими штифтами поверхность модельной пресс–формы, в случае ее использования, также выполнена выпуклой. Тем не менее, в принципе, указанные поверхности также могут быть выполнены вогнутыми или иметь вогнутые и выпуклые области. Высокая гибкость в отношении намеченной геометрии является большим преимуществом настоящего изобретения.

Возможны различные варианты осуществления способа согласно изобретению. В первом предпочтительном варианте осуществления стеклянную панель сначала захватывают присосками захватывающих штифтов, а затем перемещают захватывающие штифты, при этом формуют стеклянную панель. В исходном состоянии стеклянная панель предпочтительно плоская или имеет изгиб, который, однако, менее выражен, чем намеченный конечный изгиб. Затем стеклянную панель приводят в соприкосновение с присосками. При этом расположение захватывающих штифтов адаптировано к исходной форме стеклянной панели, и присоски предпочтительно притягивают плоскую поверхность. Затем стеклянную панель поднимают и последовательно перемещают захватывающие штифты в конечное положение, при этом стеклянную панель изгибают до намеченной формы. Затем стеклянную панель укладывают в согнутом состоянии.

Перемещение захватывающих штифтов в намеченное положение после захвата панели может быть осуществлено как с первым, так и со вторым предпочтительным вариантом осуществления устройства согласно изобретению. При первом предпочтительном варианте осуществления с модельной пресс–формой тонкую стеклянную панель можно захватывать в открытом состоянии рамы. В открытом состоянии захватывающие штифты не касаются модельной пресс–формы и, следовательно, находятся в исходном состоянии, в котором присоски притягивают плоскую поверхность. Когда стеклянная панель захвачена, пресс–форму закрывают, в результате чего модельная пресс–форма отклоняет захватывающие штифты и соответственно формует стеклянную панель. При втором предпочтительном варианте осуществления захватывающие штифты оснащены двигателями, которые приводят в действие после захвата панели для перемещения захватывающих штифтов.

Во втором предпочтительном варианте осуществления захватывающие штифты сначала перемещают в конечное положение с тем, чтобы адаптировать расположение присосок к конечной форме стеклянной панели. Тонкую стеклянную панель захватывают захватывающими штифтами в конечном положении и формуют, пока она захвачена, и сгибают в намеченную форму. Рама предпочтительно выполняет прокатывающее движение, при этом стеклянную панель последовательно приводят в соприкосновение с увеличивающимся числом захватывающих штифтов. Прокатывающее движение предпочтительно начинают от одного бокового края тонкой стеклянной панели, в частности от того бокового края, точное расположение которого наиболее важно при укладке. Раму поворачивают с помощью манипулятора робота, так что при опускании захватывающие штифты с кратчайшим расстоянием от указанного бокового края приходят в соприкосновение с панелью. Затем рама выполняет вращательное движение, так что захватывающие штифты с наибольшим расстоянием до указанного бокового края опускают на стеклянную панель. При этом уже прилипшие к присоскам области стеклянной панели с меньшим расстоянием от указанного бокового края поднимают от опоры и формуют. В случае второго варианта осуществления устройство необходимо настроить только один раз перед началом серийного производства. Затем захватывающие штифты больше не нужно перемещать. Если рама прикреплена к манипулятору робота, манипулятор активируют для вращательного движения, чтобы выполнить прокатывающее движение рамы.

При укладке стеклянной панели ее необходимо отделить от присосок. Это можно сделать, например, вручную или с помощью автоматической продувки присосок воздухом. В предпочтительном варианте осуществления поверхность панели подвергают воздействию газового потока, в частности сжатого воздуха, и, таким образом, освобождают от присосок. Поэтому устройство предпочтительно оснащено средствами создания газового потока и расположенными на низу рамы форсунками, чтобы направлять газовый поток на стеклянную панель и таким образом отжимать стеклянную панель от рамы.

В предпочтительном варианте осуществления стеклянную панель укладывают на термопластичную пленку, которая, в свою очередь, расположена на второй стеклянной панели. Таким образом, с высокой точностью можно изготовить пакет слоев из двух стеклянных панелей и лежащей между ними термопластичной пленки, который, например, впоследствии можно обработать с образованием многослойного стекла. Две стеклянные панели располагают плоско конгруэнтно одну поверх другой. Термопластичная пленка предпочтительно также вырезана по форме и размеру стеклянных панелей, и ее также располагают плоско и конгруэнтно со стеклянными панелями. Однако также возможно использовать термопластичную пленку, которая больше, чем стеклянные панели и выступает за них, и впоследствии обрезать выступающие части пленки по периметру.

Вторая стеклянная панель предпочтительно имеет большую толщину, чем тонкая стеклянная панель, которую перемещают и формуют с помощью устройства согласно изобретению. Толщина второй стеклянной панели составляет по меньшей мере 1,5 мм, например, от 1,5 мм до 5 мм. Вторая стеклянная панель предпочтительно уже имеет намеченную форму, которую получают обычными способами изгибания стекла, такими как гибка под действием силы тяжести или гибка под прессом. Вторая стеклянная панель предпочтительно выполнена из натриево–кальциевого стекла, которое широко распространено в качестве оконного стекла, и, следовательно, широко доступно и относительно дешево. В принципе, однако, вторая стеклянная панель также может быть изготовлена из других сортов стекла.

Термопластичная пленка предпочтительно содержит поливинилбутирал (ПВБ), этиленвинилацетат (ЭВА) или полиуретан (ПУ), особенно предпочтительно – ПВБ. Она предпочтительно имеет толщину от 0,2 мм до 2 мм, в частности от 0,5 мм до 1,6 мм.

В отличие от обычного процесса гибки стекла формование стеклянной панели осуществляют посредством устройства согласно изобретению ниже ее температуры размягчения. Поэтому стеклянную панель сгибают не постоянно, а лишь слегка упруго придают ей форму, при этом она снова принимает свою первоначальную форму после укладки без формирующего влияния захватывающих штифтов. Упругое отпружинивание тонкой стеклянной панели, например, можно предотвратить путем полного или частичного наслоения второй стеклянной панели через термопластичный промежуточный слой. Предпочтительно, пакет слоев точечно нагревают, чтобы локально расплавить термопластичную пленку, в результате чего стеклянные панели локально прилипают к термопластичной пленке. Это достигается с помощью средств нагрева, таких как нагревательные спирали, горячие штифты, пистолет-распылитель горячего воздуха или лазерное излучение. Предпочтительно, точечно нагревают по меньшей мере три, особенно предпочтительно – по меньшей мере пять мест, что позволяет стабилизировать форму тонкой стеклянной панели.

Устройство согласно изобретению может быть применено в автоматизированной производственной линии, на которой производят вышеуказанный пакет слоев. Производственная линия предпочтительно содержит три конвейерные ленты, при этом обрезанную и предварительно изогнутую до конечной формы более толстую стеклянную панель транспортируют на сборочную станцию по первой конвейерной ленте, конгруэнтно обрезанную термопластичную пленку – по второй конвейерной ленте, конгруэнтно обрезанную, но плоскую (или в незначительной степени предварительно изогнутую) тонкую стеклянную панель – по третьей конвейерной ленте. Там стеклянные панели и промежуточная пленка предпочтительно могут быть сначала точно позиционированы на своих конвейерных лентах, предпочтительно с механическими датчиками, которые действуют, в частности, на по меньшей мере два края стеклянных панелей или промежуточной пленки. Затем промежуточную пленку укладывают на более толстое стекло с помощью робота, а тонкую стеклянную панель укладывают на промежуточную пленку с помощью оснащенного устройством согласно изобретению робота. Получающийся в результате пакет слоев затем транспортируют со сборочной станции с помощью конвейерной ленты, которая предпочтительно является продолжением вышеуказанной первой конвейерной ленты.

Альтернативно, производственная линия также может иметь только две конвейерные ленты для двух стеклянных панелей, при этом обрезанную термопластичную пленку укладывают на сборочной станции вручную.

Изобретение также предусматривает применение устройства согласно изобретению для захвата, формовки и укладки стеклянной панели с толщиной менее 1 мм.

Изобретение будет подробно объяснено со ссылкой на чертежи и примерные варианты осуществления. Чертежи являются схематичным представлением и не передают реальный масштаб. Изобретение никоим образом не ограничено чертежами. На них изображено:

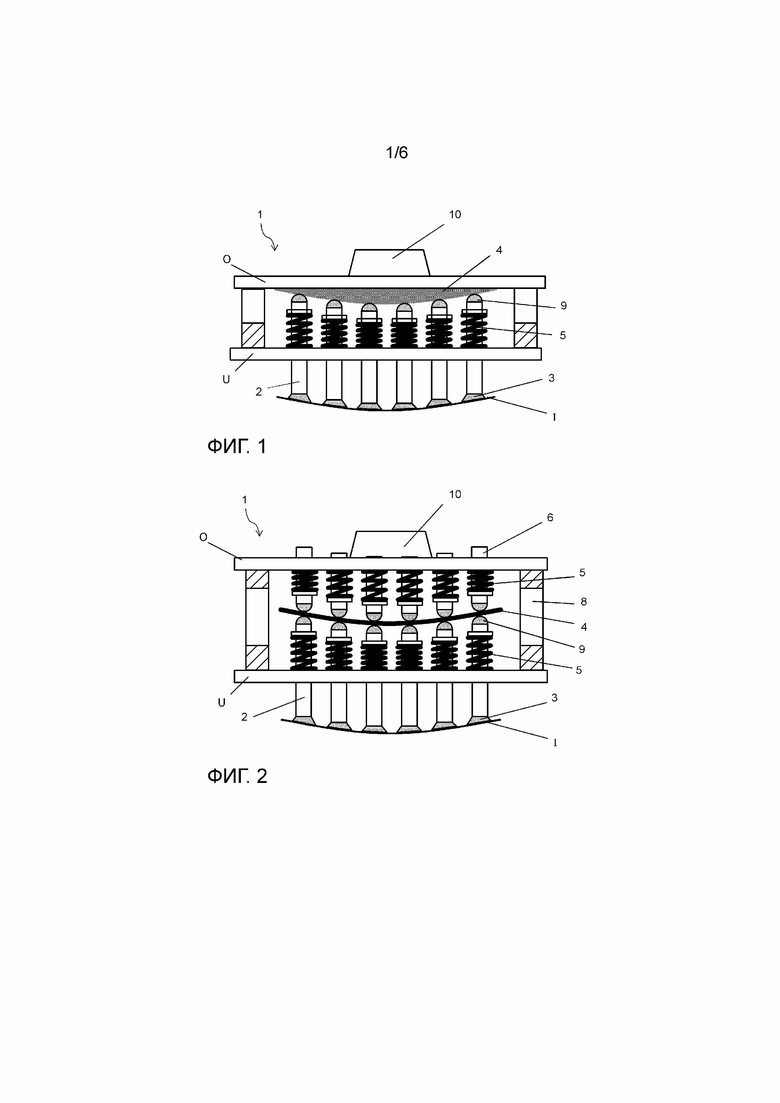

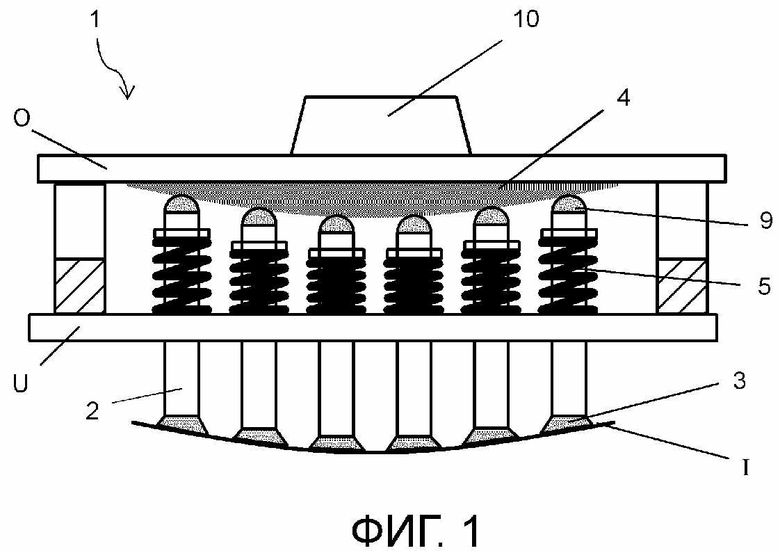

ФИГ. 1 – вид сбоку варианта осуществления устройства согласно изобретению,

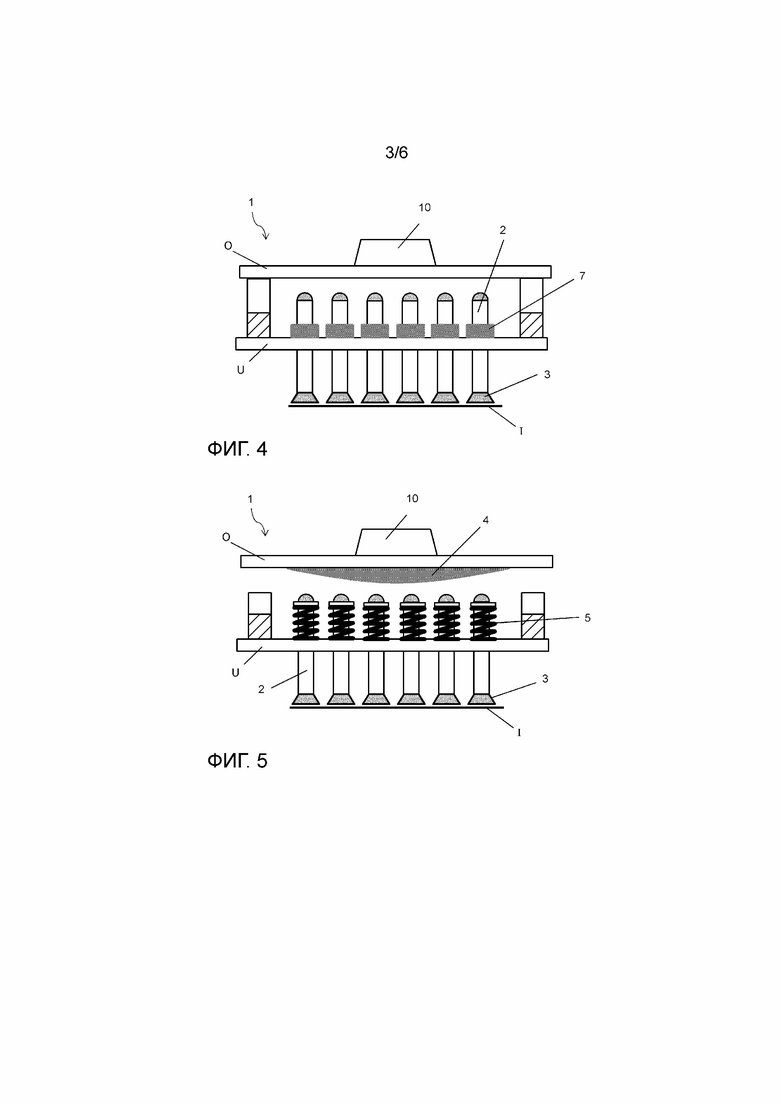

ФИГ. 2 – вид сбоку другого варианта осуществления устройства согласно изобретению,

ФИГ. 3 – устройство согласно изобретению в варианте осуществления способа согласно изобретению,

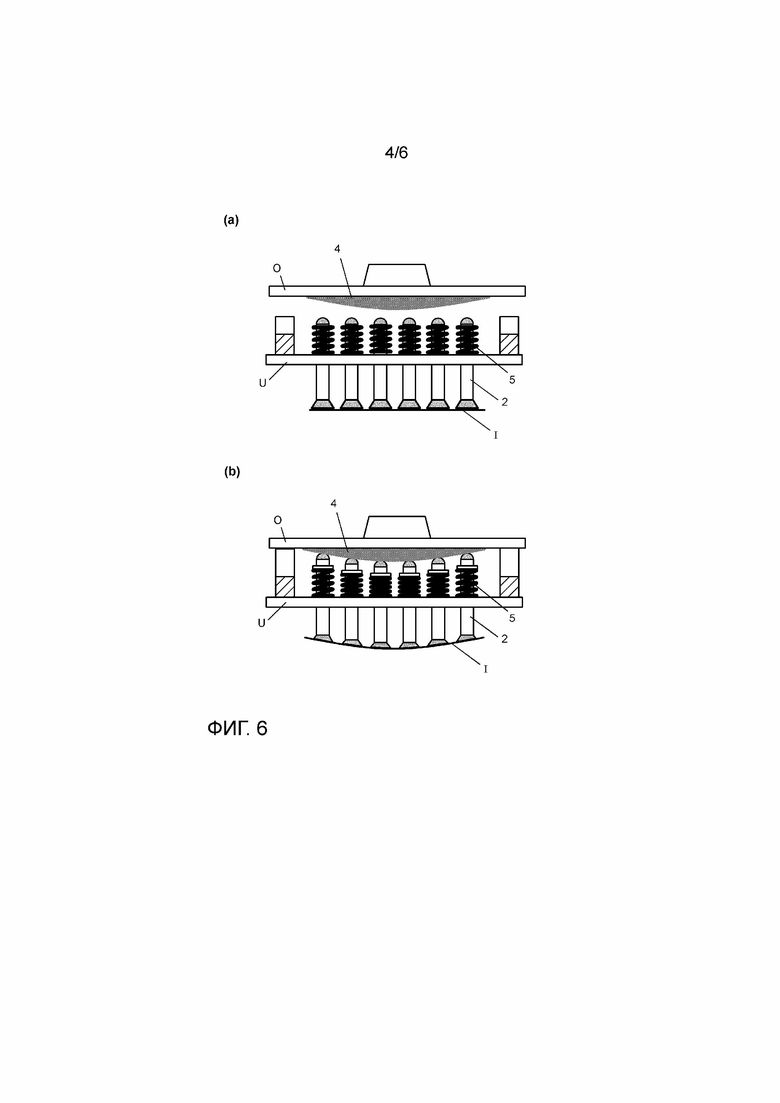

ФИГ. 4 – вид сбоку другого варианта осуществления устройства согласно изобретению,

ФИГ. 5 – устройство по ФИГ. 1 в открытом состоянии,

ФИГ. 6 – устройство согласно изобретению в другом варианте осуществления способа согласно изобретению,

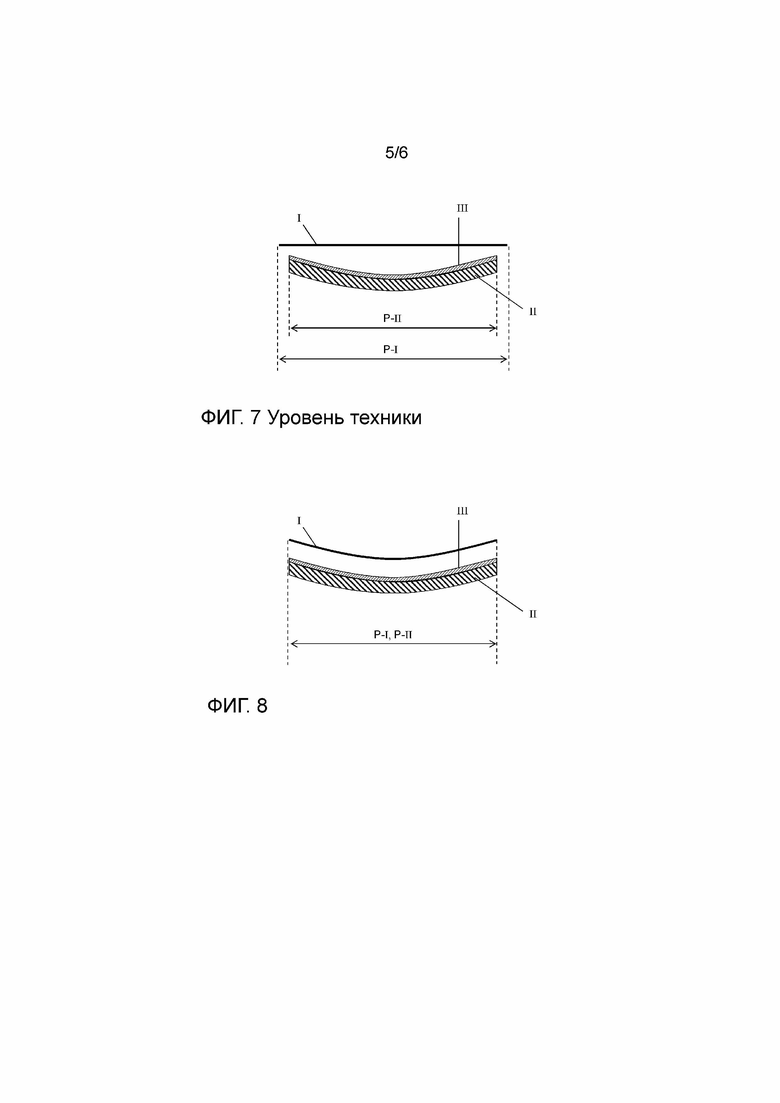

ФИГ. 7 – обычный пакет слоев для изготовления многослойной панели,

ФИГ. 8 – пакет слоев по способу согласно изобретению,

ФИГ. 9 – примерный вариант осуществления способа согласно изобретению со ссылкой на блок–схему последовательности операций, и

ФИГ. 10 – другой примерный вариант осуществления способа согласно изобретению со ссылкой на блок–схему последовательности операций.

На Фиг.1 изображен первый подвариант первого варианта осуществления устройства согласно изобретению для захвата, формовки и укладки тонкой стеклянной панели. Устройство содержит раму 1 с верхом О и низом U. Верх О рамы 1 соединен с манипулятором 10 робота, с помощью которого раму 1 можно двигать. Низ U рамы 1 снабжен захватывающими штифтами 2, которые направляются через проемы в крышке низа U. Внутри рамы находится приданная каждому захватывающему штифту 2 пружина 5, которая зажата между крышкой рамы 1 и фланцем на захватывающем штифте и вдавливает захватывающий штифт вверх, в раму 1. К верху O рамы 1 прикреплена модельная пресс–форма 4. Модельная пресс–форма 4 представляет собой, например, полую пресс–форму из стали с обращенной вниз поверхностью, изгиб которой соответствует намеченному изгибу стеклянной панели I, которая должна быть захвачена и отформована устройством. Захватывающие штифты 2 входят в соприкосновение с модельной пресс–формой 4 посредством шариковых роликов 9 и в зависимости от их положения больше или меньше прижимаются модельной пресс–формой 4 вниз против силы сжатия пружины. Поскольку все захватывающие штифты 2 по существу имеют одинаковую длину, направленные к стеклянной панели концы захватывающих штифтов 2 притягивают область, изгиб которой соответствует изгибу модельной пресс–формы 4. Прикрепленную присосками 3 к захватывающим штифтам 2 стеклянную панель изгибают до намеченной формы. Стеклянная панель 1 выполнена, например, из химически закаленного алюмосиликатного стекла толщиной всего 0,7 мм. Плоская в исходном состоянии стеклянная панель I может быть упруго деформирована устройством согласно изобретению значительно ниже ее температуры размягчения благодаря ее малой толщине.

Верх O и низ U можно раздвинуть друг от друга для того, чтобы открыть раму 1 и заменить модельную пресс–форму 4. Таким образом, одно и то же устройство может быть использовано с разными модельными пресс–формами 4 для разных типов стеклянных панелей.

На Фиг. 2 изображен второй подвариант первого варианта осуществления устройства согласно изобретению. Здесь снова намеченное отклонение захватывающих штифтов 2 достигается с помощью модельной пресс–формы 4, которая, однако, выполнена здесь как стеклянная панель. Стеклянная панель состоит, например, из натриево–кальциевого стекла толщиной 2 мм и, как обычно, предварительно изогнута с формой, соответствующей намеченной форме тонкой стеклянной панели I. Модельная пресс–форма 4 зажата между захватывающими штифтами 2 и комплементарными стопорными штифтами 6. Стопорные штифты 6 прикреплены к верху O рамы 1 и также снабжены пружинами 5, сила сжатия которых противодействует усилию захватывающих штифтов 2, так что модельная пресс–форма 4 надежно закреплена. Каждому захватывающему штифту 2 предпочтительно придан ровно один расположенный напротив него стопорный штифт 6, так что модельная пресс–форма 4 не подвергается воздействию сдвиговых сил, что могло бы привести к поломке стеклянной панели, используемой в качестве модельной пресс–формы 4.

Рама имеет боковые отверстия 8, через которые модельная пресс–форма 4 может быть извлечена и заменена. Таким образом, одно и то же устройство может быть использовано для разных типов стеклянных панелей.

На Фиг. 3 изображено устройство по фиг. 1 во время захвата тонкой стеклянной панели I в первом варианте осуществления способа согласно изобретению. Захватывающие штифты 2 уже в самом начале приведены в свое конечное положение с помощью модельной пресс–формы 4, при этом присоски 3 притягивают изогнутую поверхность, которая соответствует намеченной форме стеклянной панели I. Раму 1 наклоняют так, что при опускании рамы 1 сначала в соприкосновение со стеклянной панелью I приходят только захватывающие штифты 2 с наименьшим расстоянием до одного бокового края стеклянной панели I (Фиг. 3а). Затем манипулятором 10 робота выполняют вращательное движение таким образом, что при прокатывающем движении рамы 1 дополнительные захватывающие штифты 2 приходят в соприкосновение со стеклянной панелью I, причем уже прилипшие области стеклянной панели I поднимают и при этом формуют (Фиг. 3b). В конце прокатывающего движения рама 1 наклонена в противоположном направлении, и все присоски прилипают к стеклянной панели I, которую таким образом изгибают до намеченной формы (Фиг. 3с).

На фиг.4 изображен второй вариант осуществления устройства согласно изобретению. Движение захватывающих штифтов 2 происходит здесь не с использованием модельной пресс–формы 4, а с помощью двигателей 7, которые установлены на низу U рамы 1. Здесь также захватывающие штифты 2 могут быть уже в самом начале перемещены в их конечное положение, и стеклянная панель I может быть в дальнейшем захвачена прокатывающим движением согласно первому варианту осуществления по Фиг. 3. В качестве альтернативы, однако, стеклянная панель I также может быть захвачена, как представлено согласно второму варианту осуществления способа: при этом сначала присоски 3 притягивают плоскую поверхность и приводятся в соприкосновение со стеклянной панелью I. Затем стеклянную панель I можно поднять и согнуть до намеченной формы с помощью последующего перемещения захватывающих штифтов 2.

На Фиг. 5 изображено устройство по Фиг. 1 в открытом состоянии. Верхняя часть О рамы 1 отстоит от низа U так, что захватывающие штифты 2 не соприкасаются с модельной пресс–формой 4. Поэтому они расположены в неотклоненном исходном положении, и присоски 3 притягивают плоскую поверхность, за которую можно захватить плоскую стеклянную панель I.

Фиг. 6 изображает устройство по Фиг. 5 после поднятия стеклянной панели I во втором варианте осуществления способа согласно изобретению. Стеклянная панель I захвачена открытым устройством (Фиг. 6а). Впоследствии устройство закрывают путем приведения верхней части О и нижней части U как можно ближе друг к другу. Захватывающие штифты 2 прижимают вниз за счет контакта с модельной пресс–формой 4 в зависимости от положения, так что прилипшей стеклянной панели I придают форму.

Фиг.7 демонстрирует трудности при обычном расположении пакета слоев из плоской тонкой стеклянной панели I и предварительно изогнутой более толстой второй стеклянной панели II с лежащим между ними термопластичным промежуточным слоем III. Вторая стеклянная панель II представляет собой, например, панель из натриево–кальциевого стекла толщиной 2,1 мм, которая была предварительно изогнута до конечной формы обычным методом выше температуры ее размягчения, например, путем гибки под прессом. Термопластичный промежуточный слой III представляет собой, например, пленку ПВБ толщиной 0,76 мм, которая была конгруэнтно обрезана по размеру и была уложена покрывающей поверхность второй стеклянной панели II. Тонкая стеклянная панель I представляет собой, например, химически закаленную панель толщиной всего 0,55 мм из алюмосиликатного стекла, достаточно гибкого, чтобы можно было обойтись без обычной предварительной гибки. Вместо этого стеклянную панель I можно адаптировать к форме второй стеклянной панели II при температуре окружающей среды под давлением, а впоследствии можно ламинировать пакет слоев, например, с образованием многослойного стекла.

Обе стеклянные панели I и II примерно конгруэнтны как в плоском исходном состоянии, так и в изогнутом конечном состоянии, при этом стеклянные панели в исходном состоянии могут иметь немного отличающийся размер, чтобы компенсировать систематически вызываемое гибкой смещение боковых краев друг относительно друга. Однако, поскольку вторая стеклянная панель II является предварительно изогнутой, ее площадь проекции P–II уменьшена по сравнению с площадью проекции P–I первой стеклянной панели I. Таким образом, две стеклянные панели I и II нельзя расположить друг на друге с необходимой точностью, так что боковые края часто не идеально совмещены в окончательном состоянии и поэтому в рамках одной производственной серии возникает большой разброс с точки зрения ровности кромок.

Фиг.8, напротив, демонстрирует преимущество настоящего изобретения. Поскольку устройство согласно изобретению не только поднимает тонкую стеклянную панель I и укладывает ее на пакет слоев, но и сгибает ее до конечной формы уже перед ее укладкой, две площади проекции P–I, P–II стеклянных панелей I, II равны. Следовательно, они могут быть совмещены друг на друге с большей точностью, например, с помощью автоматики, с помощью механических сенсорных устройств или с помощью оптических измерений положения. Ровность боковых кромок значительно улучшается.

Фиг.9 и Фиг.10 изображают примеры двух вариантов осуществления способа согласно изобретению со ссылкой на блок–схему последовательности операций.

Список ссылочных обозначений:

(I) тонкая стеклянная панель

(II) вторая, более толстая стеклянная панель

(III) термопластичная пленка

(1) рама

(2) захватывающий штифт

(3) присоска

(4) модельная пресс–форма

(5) пружина

(6) стопорный штифт

(7) двигатель

(8) боковое отверстие рамы 1

(9) шариковый ролик

(10) манипулятор робота

(U) низ рамы 1

(O) верх рамы 1

P–I проекция тонкой стеклянной панели I

P–II проекция второй стеклянной панели II.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ШТАБЕЛЕЙ | 2023 |

|

RU2813430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ КОМБИНИРОВАННОЙ ПЛЕНКИ | 2018 |

|

RU2731541C1 |

| ТРАНСПОРТИРОВОЧНОЕ УСТРОЙСТВО | 2015 |

|

RU2617979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГНУТОГО МНОГОСЛОЙНОГО ОКОННОГО СТЕКЛА, СОДЕРЖАЩЕГО ТОНКИЙ СТЕКЛЯННЫЙ ЛИСТ | 2017 |

|

RU2720685C1 |

| ГЕРМЕТИЗАЦИЯ ТРЕЩИН В БАССЕЙНЕ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2013 |

|

RU2611613C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476286C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476287C2 |

| ПОДЪЕМНОЕ УСТРОЙСТВО | 2010 |

|

RU2533959C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТЕКЛА | 2018 |

|

RU2745956C1 |

| УСТРОЙСТВО И СПОСОБ СНЯТИЯ ПЛОСКИХ ОБЪЕКТОВ | 2014 |

|

RU2622436C2 |

Настоящее изобретение относится к устройству и способу захвата, формовки и укладки тонких стеклянных панелей. Устройство содержит раму (1) с верхом (O) и низом (U), который предназначен быть обращенным к стеклянной панели (I) толщиной менее 1 мм и который снабжен множеством захватывающих штифтов (2), которые расположены по существу параллельно друг другу и направленный на стеклянную панель (I) конец которых снабжен присоской (3), при этом захватывающие штифты (2) являются подвижными независимо друг от друга вдоль направления их протяженности, чтобы адаптировать расположение присосок (3) к намеченной форме стеклянной панели (I). Устройство позволяет не только захватывать, переносить и укладывать тонкие стеклянные панели, но и производить их формовку, что расширяет его функциональные возможности. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Устройство для захвата, формовки и укладки тонкой стеклянной панели, содержащее раму (1) с верхом (O) и низом (U), который предназначен быть обращенным к стеклянной панели (I) толщиной менее 1 мм и который снабжен множеством захватывающих штифтов (2), которые расположены по существу параллельно друг другу и направленный на стеклянную панель (I) конец которых снабжен присоской (3), при этом захватывающие штифты (2) являются подвижными независимо друг от друга вдоль направления их протяженности, чтобы адаптировать расположение присосок (3) к намеченной форме стеклянной панели (I).

2. Устройство по п. 1, в котором захватывающие штифты (2) снабжены двигателями (7), посредством которых захватывающие штифты (2) можно перемещать вдоль направления их протяженности.

3. Устройство по п. 1, в котором захватывающие штифты (2) снабжены пружинами (5), а обращенные от стеклянной панели (I) концы захватывающих штифтов (2) находятся в соприкосновении с модельной пресс–формой (4), в результате чего захватывающие штифты (2) противодействуют силе сжатия пружин (5).

4. Устройство по п. 3, в котором все захватывающие штифты (2) имеют по существу одинаковую длину, а форма модельной пресс–формы (4) по существу соответствует намеченной форме стеклянной панели (I).

5. Устройство по п. 3 или 4, в котором модельная пресс–форма (4) представляет собой панель, которая удерживается между захватывающими штифтами (2) и расположенными на верху (O) рамы (1) снабженными пружинами (5) стопорными штифтами (6).

6. Устройство по п. 5, в котором рама (1) имеет боковое отверстие (8), через которое модельная пресс–форма (4) может быть извлечена.

7. Устройство по п. 3 или 4, в котором модельная пресс–форма (4) прикреплена к верху (O) рамы (1).

8. Устройство по любому из пп. 3–6, в котором верх (O) и низ (U) рамы (1) являются подвижными относительно друг друга, в результате чего раму (1) можно открыть для замены модельной пресс–формы (4).

9. Устройство по любому из пп. 1–7, в котором рама (1) прикреплена к манипулятору (10) робота.

10. Способ захвата, формовки и укладки тонкой стеклянной панели, в котором стеклянную панель (I) толщиной менее 1 мм приводят в соприкосновение с присосками (3) устройства по любому из пп. 1–9 и поднимают, и при этом захватывающие штифты (2) перемещают так, чтобы адаптировать расположение присосок (3) к намеченной форме стеклянной панели (I) для формования стеклянной панели (I).

11. Способ по п. 10, в котором стеклянную панель (I) сначала захватывают присосками (3) и затем перемещают захватывающие штифты (2), при этом формуют стеклянную панель (I).

12. Способ по п. 10, в котором захватывающие штифты (2) сначала перемещают так, чтобы адаптировать расположение присосок (3) к намеченной форме стеклянной панели (I), и в котором стеклянную панель (I) последовательно захватывают присосками (3) прокатывающим движением, при этом формуют стеклянную панель (I).

13. Способ по любому из пп. 10–12, в котором стеклянную панель (I) укладывают на термопластичную пленку (III), которая расположена на второй стеклянной панели (II) толщиной по меньшей мере 1,5 мм.

14. Способ по п. 13, в котором вторую стеклянную панель (II) затем точечно нагревают для локального плавления термопластичной пленки (III), в результате чего стеклянная панель (I) и вторая стеклянная панель (II) локально прилипают к термопластичной пленке (III).

15. Способ по любому из пп. 10–14, в котором стеклянную панель (I) при укладке отделяют от присосок (3) посредством сжатого воздуха.

| Вакуумное захватное устройство | 1981 |

|

SU1025639A1 |

| Двигатель с поворотною платформою, приводимою в действие волнами | 1928 |

|

SU10208A1 |

| Вакуумный захват | 1985 |

|

SU1281497A1 |

| Вакуумное грузозахватное устройство | 1986 |

|

SU1373667A1 |

Авторы

Даты

2020-02-25—Публикация

2018-02-27—Подача