Изобретение относится к области машиностроения, оно предназначено для соединения труб, расположенных под углом друг к другу. Оно может быть использовано при изготовлении жестких трубчатых конструкций различного назначения.

Известно Т-образное разъемное соединение труб, включающее две трубы и средство их соединения, причем в одной из труб выполнено сквозное диаметральное отверстие, а средство соединения имеет резьбовой элемент, распорную втулку и патрубок (RU 37163 U1, 10.04.2004).

Из патентной документации известно, что для соединения отрезков трубок под углом друг к другу в одной из трубок выполняют трубчатый отвод или патрубок, который формируют из стенки трубки (RU 2528927 С1, 20.09.2014. RU 209610911 С1, 20.11.1994).

В известных способах изготовления патрубков вокруг отверстия в трубе формируют отбортовку деформирующими инструментами, установленными на заданном расстоянии от образующей цилиндрической поверхности изделия. В процессе формирования патрубка рабочие поверхности вытяжного инструмента при вращении и вертикальной подаче контактируют со стенкой изделия, осуществляя раскатку и вытяжку горловины патрубка. В известных способах изготовления патрубков из стенки трубки содержатся операции: механической вырезки отверстия в стенке трубы, нагревания зоны вытяжки, отбортовки стенки трубы вокруг отверстия конусообразным пуансоном, совершающим поступательное движение вдоль оси формируемого патрубка в направлении от оси изделия (Аверкиев Ю.А., Башков Б.Ф. Отбортовка с утонением стенки. Кузнечно-штамповочное производство, 1976, №9, с. 21 и 22. Ковка и штамповка, Справочник под ред. Матвеева А.Д., М. «Машиностроение», 1987 г. том. 4, с. 198, рис. 10). Известны также способы соединения труб оплавлением мест контакта (SU 515610 А, 30.05.1976. SU 308620 А, 15.04.1981. CN 2706268 Y, 29.06.2005).

Из известных наиболее близким к представленному в данном описании способу и соединению является способ соединения трубчатых элементов под углом друг к другу с использованием сварки путем оплавления мест контакта токами средней частоты при продолжительности сварки менее 100 мс (RU 2495736 С1, 20.10.2013 - прототип). В прототипе предусмотрен узел соединения трубчатых элементов, который содержит патрубки, соединенные с трубой-колонкой.

Общими признаками соединения является такие признаки, что соединение труб содержит первый трубчатый элемент с выполненным в нем отверстием, в котором расположен конец второй трубы, расположенный под прямым углом к первой трубе. Общими признаками способа осуществления соединения являются такие признаки, что в стенке первого трубчатого элемента выполняют отверстие и отвод в виде воротничка, расположенного вокруг отверстия, причем отвод выполняют из стенки трубы путем ее пластической деформации и выдавливания в наружную сторону, а после изготовления отвода в него вставляют конец второй трубы, которую соединяют с первой трубой сваркой.

В прототипе отвод (воротничок) вытягивают в сторону от трубы, что связано с большой трудоемкостью и сложностью процесса изготовления отвода и сложностью оборудования для изготовления отвода. Известное соединение является сравнительно энергоемким и трудоемким.

Техническим результатом представленного в данном описании изобретения является снижение трудоемкости и энергоемкости соединения труб.

Технический результат получен соединением труб под углом друг к другу, содержащим первую трубу с отверстием в стенке и расположенным вокруг отверстия воротничком, вторую трубу, конец которой расположен в воротничке первой трубы, при этом трубы жестко соединены друг с другом слоем отвержденного материала, отличающееся тем, что воротничок расположен внутри трубы, а на наружной поверхности стенки первой трубы вокруг его отверстия выполнена лунка, причем в лунке между поверхностями воротничка и конца второй трубы образован зазор, заполненный отвержденным материалом, жестко соединенным с поверхностью лунки и концом второй трубы.

Зазор между поверхностями воротничка и конца второй трубы образован конической наружной поверхностью конца второй трубы, расположенного в воротничке отверстия первой трубы.

В качестве отвержденного в зазоре материала использован расплавляемый при его нагреве припой.

Технический результат получен способом соединения труб под углом друг к другу, характеризующимся тем, что выполняют в стенке первой трубы отверстие с воротничком вокруг него, располагают с зазором в воротничке первой трубы конец второй трубы, после чего контактные поверхности труб жестко соединяют между собой слоем жидкого отверждаемого материала, причем отверстие в первой трубе и ее воротничок изготавливают путем перемещения инструмента с наружной стороны первой трубы к ее продольной оси и при этом формируют вокруг отверстия первой трубы на ее наружной поверхности лунку, далее насаживают на конец второй трубы кольцо из расплавляемого при нагревании материала и вводят с натягом конец второй трубы в воротничок первой трубы, осуществляя при этом плотную посадку взаимодействующих поверхностей труб, далее располагают первую трубу в горизонтальном положении и нагревают стенки соединяемых труб в зоне расположения указанного кольца до момента его расплавления и заполнения в расплавленном состоянии указанной лунки первой трубы, охлаждают соединение труб до момента отверждения в лунке расплавленного материала.

В качестве расплавляемого материала указанного кольца используют припой, а нагрев труб в зоне кольца осуществляют индуктором.

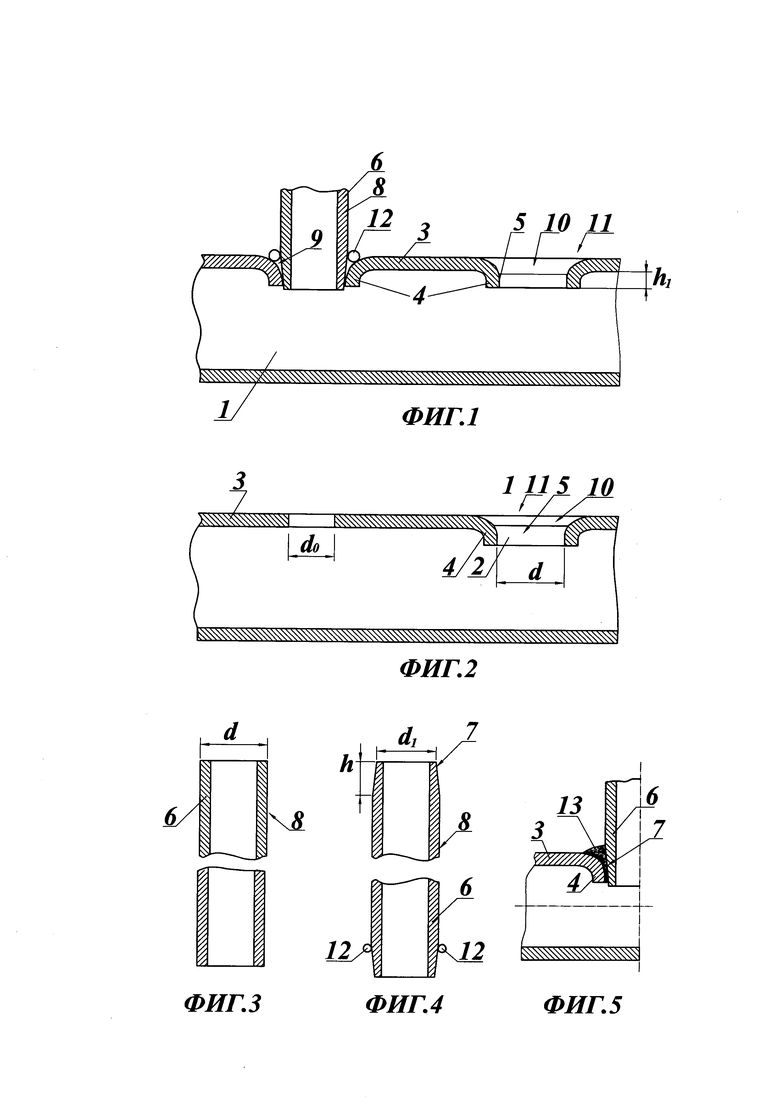

На чертежах показано соединение труб, а также виды, иллюстрирующие способ соединения труб.

На фиг. 1 показана схема расположения соединяемых труб в продольном разрезе до операции их соединения.

На фиг. 2 показана заготовка первой трубы в продольном разрезе.

На фиг. 3 показана заготовка второй трубы.

На фиг. 4 - заготовка второй трубы с коническими концами.

На фиг. 5 показано соединение труб после их соединения.

Горизонтально расположенная первая труба 1 (фиг. 1) имеет внешний диаметр D и выполненное в ней под прямым углом отверстие 2 (фиг. 2), имеющее диаметр d. Отверстие 2 получено методом пробивания инструментом стенки 3 трубы 1. Вокруг отверстия 2 образован воротничок 4, изогнутый внутрь трубы 1 и расположенный в полости этой трубы. Воротничок 4 с внутренней его стороны имеет цилиндрическую внутреннюю поверхность 5.

Вторая вертикально расположенная труба 6 (фиг. 4) имеет наружный диаметр, который меньше диаметра первой трубы. По меньшей мере, один конец 7 второй трубы 6 выполнен коническим, расширяющимся в сторону от торца трубы 6, при этом торец трубы 6 имеет диаметр d1 (фиг. 4), который меньше диаметра d отверстия 2 трубы 1. Диаметр трубы 6 в ее средней части 8 больше диаметра d отверстия 2 трубы 1.

Разница диаметров d1 торца трубы 6 (фиг. 4) и диаметра d отверстия 2, а также конусность конца трубы 6 обеспечивают образование открытой сверху кольцевой лунки 9 (фиг. 1), расположенной между конической поверхностью 10 воротничка 4 трубы 1 и конической поверхностью 7 конца трубы 6. В данном примере изобретения высота h конической части конца трубы 6 больше высоты h1 воротничка 4. При этом следует отметить, что конусность конца трубы 6 показана на фиг. 4 условно, в реальности она может иметь пределы иных значений.

На поверхности трубы 1 выполнена лунка 11 (фиг. 1), образованная инструментом в процессе изготовления воротничка 4 трубы 1. В лунке 11 перед соединением труб расположено выполненное из металлического или иного припоя кольцо 12. После соединения труб путем их пайки коническая лунка 11 заполнена отвержденным металлом 13 (фиг. 5), полученным из расплавленного кольца 12 припоя.

Данное изобретение предусматривает способ осуществления соединения труб. Чтобы соединить трубы 1 и 6, расположенных под прямым или иным углом друг к другу, сначала инструментом пробивают в стенке трубы 1 отверстие 2, имеющее диаметр d0 (фиг. 2), которое меньше диаметра d, затем формируют инструментом лунку 11 и воротничок 4 вокруг отверстия 2, при этом воротничок 4 располагают внутри трубы 1. Для этого края стенки трубы 1 вокруг отверстия 2 выдавливают инструментом в сторону продольной оси трубы 1.

После проведенных операций надевают на конец трубы 6 кольцо 12 припоя, как это показано на фиг. 4, и вводят конический конец трубы 6 в отверстие 2, при этом конец трубы 6, имеющий диаметр d1, проходит через отверстие 2, имеющее меньший диаметр d и плотно осаживается в воротничке 4 отверстия 2. При этом конец трубы 6 и кольцо 12 припоя занимают положения, показанные на фиг. 1.

После проведенных операций, располагают соединенные указанным образом трубы 1 и 6 в индукторе в положении, которое показано на фиг. 1, когда труба 1 расположена в горизонтальном положении. Нагревают трубы индуктором в месте расположения кольца 12 припоя до момента расплавления кольца. После расплавления материала кольца 12, материал в расплавленном состоянии заполняет собой кольцеобразную лунку 9 (фиг. 1), при этом плотная посадка конца трубы 6 в отверстии 2 исключает протекание расплавленного материала в полость трубы 1. Растекание расплавленного материала в наружные стороны от трубы 6 предотвращает лунка 11, которую заполняет расплавленный материал припоя. В процессе отверждения жидкого материала припоя он схватывается с контактными поверхностями соединения труб 1, 6, а затем при охлаждении отверждается. При этом соединение принимает вид, показанный на фиг. 5.

Преимуществом данного соединения труб и способа осуществления соединения является упрощение конструкции соединения и процесса соединения, что в итоге позволило сократить трудоемкость и энергоемкость соединения труб. Упрощение конструкции соединения связано с расположением воротничка внутри трубы и выполнением на ее наружной поверхности лунки под располагаемый в ней отвержденный припой, а упрощение способа связано с более простым процессом изготовления воротничка, характеризующимся минимально возможным числом действий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ КОЛЛЕКТОРОВ РАДИАТОРА С ТРУБКАМИ ВЕРТИКАЛЬНЫХ КОЛОНОК | 2017 |

|

RU2646181C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБЫ С ПЛАСТИНАМИ ТЕПЛООБМЕННИКА И ПЛАСТИНА ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2014 |

|

RU2557825C1 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2662937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИОННОГО БИМЕТАЛЛИЧЕСКОГО РАДИАТОРА | 2015 |

|

RU2581750C1 |

| Соединительный элемент трубы регистра с коллектором в радиаторе отопления и способ сборки радиатора с его использованием | 2020 |

|

RU2746908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОБАЗАЛЬТОПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2312269C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОБАЗАЛЬТОПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2312270C2 |

| СТЕКЛОПЛАСТИКОВАЯ СЕКЦИЯ ТРУБОПРОВОДА | 2004 |

|

RU2278314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| СТЕКЛОБАЗАЛЬТОПЛАСТИКОВАЯ ТРУБА | 2006 |

|

RU2327075C2 |

Изобретения могут быть использованы при изготовлении жестких трубчатых конструкций. Конец второй трубы расположен в воротничке первой трубы. Трубы жестко соединены друг с другом слоем отвержденного материала. В лунке между поверхностями воротничка и конца второй трубы образован зазор, заполненный отвержденным материалом, в частности припоем. Отверстие в первой трубе и ее воротничок изготавливают путем перемещения инструмента с наружной стороны первой трубы к ее продольной оси и при этом формируют вокруг отверстия первой трубы на ее наружной поверхности лунку. Насаживают на конец второй трубы кольцо из расплавляемого при нагревании материала и вводят с натягом конец второй трубы в воротничок первой трубы. Располагают первую трубу в горизонтальном положении и нагревают стенки соединяемых труб в зоне расположения указанного кольца до момента его расплавления и заполнения в расплавленном состоянии указанной лунки первой трубы. Охлаждают соединение труб до момента отверждения в лунке расплавленного материала. Нагрев труб в зоне кольца осуществляют индуктором. Техническим результатом изобретения является упрощение конструкции и процесса соединения труб, снижение трудоемкости и энергоемкости соединения труб. 2 н. и 3 з.п. ф-лы, 5 ил.

1. Соединение труб под углом друг к другу, содержащее первую трубу с отверстием в стенке и расположенным вокруг отверстия воротничком, вторую трубу, конец которой расположен в воротничке первой трубы, при этом трубы жестко соединены друг с другом слоем отвержденного материала, отличающееся тем, что воротничок расположен внутри трубы, а на наружной поверхности стенки первой трубы вокруг его отверстия выполнена лунка, причем в лунке между поверхностями воротничка и конца второй трубы образован зазор, заполненный отвержденным материалом, жестко соединенным с поверхностью лунки и концом второй трубы.

2. Соединение по п. 1, отличающееся тем, что зазор между поверхностями воротничка и конца второй трубы образован конической наружной поверхностью конца второй трубы, расположенного в воротничке отверстия первой трубы.

3. Соединение по п. 1, отличающееся тем, что в качестве отвержденного в зазоре материала использован расплавляемый при его нагреве припой.

4. Способ соединения труб под углом друг к другу, включающий выполнение в стенке первой трубы отверстия с воротничком вокруг него, в котором располагают с зазором конец второй трубы и жесткое соединение между собой контактных поверхностей труб, отличающийся тем, что контактные поверхности труб жестко соединяют между собой слоем отверждаемого материала, причем отверстие в первой трубе и ее воротничок изготавливают путем перемещения инструмента с наружной стороны первой трубы к ее продольной оси и при этом формируют вокруг отверстия первой трубы на ее наружной поверхности лунку, далее насаживают на конец второй трубы кольцо из расплавляемого при нагревании материала и вводят с натягом конец второй трубы в воротничок первой трубы, осуществляя при этом плотную посадку взаимодействующих поверхностей труб, далее располагают первую трубу в горизонтальном положении и нагревают стенки соединяемых труб в зоне расположения указанного кольца до момента его расплавления и заполнения в расплавленном состоянии указанной лунки первой трубы, после чего охлаждают соединение труб до момента отверждения в лунке расплавленного материала.

5. Способ по п. 4, отличающийся тем, что в качестве расплавляемого материала указанного кольца используют припой, а нагрев труб в зоне кольца осуществляют индуктором.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ РАДИАТОРОВ И СВАРОЧНОЕ УСТРОЙСТВО | 2011 |

|

RU2495736C2 |

| СПОСОБ СВАРКИ ПЛОСКИХ ПАНЕЛЕЙ С КОЛЛЕКТОРНОЙ ТРУБОЙ | 2008 |

|

RU2374054C1 |

| СПОСОБ СВАРКИ РАДИАТОРОВ | 0 |

|

SU172414A1 |

| DE 4240906 A1, 09.06.1994. | |||

Авторы

Даты

2020-02-28—Публикация

2017-05-25—Подача