Изобретение относится к сварочному производству, а именно к способам сварки плоских панелей с коллекторной трубой, и может быть применено в энергомашиностроении при изготовлении сварных коллекторных блоков, используемых, например, в системах охлаждения корпусов силовых трансформаторов.

Известен, например, способ сварки плоских панелей в секции из двух или трех панелей рельефной контактной сваркой по окружности с получением сплошного плотного шва (см. статью И.П.Костенко, В.Г.Мацкевич. «Оборудование для непрерывной комбинированной формовки стальных панельных изделий» в журнале «Кузнечно-штамповочное производство», №7, 1986, стр.25-27).

Однако такой способ сложен в выполнении, а при количестве плоских панелей, входящих в блок, больше трех и невозможен.

Известен также наиболее распространенный способ сварки панелей с коллекторной трубой, при котором осуществляют сборку панелей с поджимом горловин к коллекторной трубе и сварку горловин по контуру к трубе (см., например, технико-коммерческое предложение Фирмы «Heinrich Georg GMBH» Е-37116, 1983 г., лист 1).

Недостатками известного способа является то, что плоская просечная горловина панели предполагает выполнение угловых швов на тонкой стенке панели в замкнутом пространстве между панелями с различной ориентировкой сварочной горелки по ходу сварки, при этом угловые швы требуют высокой точности сборки панелей с минимальными зазорами между трубой и горловиной для избежания нарушения режима сварки и связанных с ним прожогов стенки. При ручной сварке таких швов в узком зазоре между панелями требуется высокое профессиональное мастерство сварщика. Применение автоматической сварки с выполнением швов при различной ориентации сварочной горелки предполагает использование достаточно сложных устройств слежения при направлении горелки вдоль шва и точной корректировки сварочного тока в процессе сварки в зависимости от пространственного положения сварочной горелки. Сбой в режиме сварки или режиме слежения нередко приводит к дефектам сварных швов и вызывает необходимость исправления дефектов швов ручной подваркой, что снижает общую производительность производства коллекторных блоков и корпусов силовых трансформаторов в целом.

Наращивание производства трансформаторов в герметичных корпусах с плоскими навесными охладителями в виде панелей, соединенных двумя коллекторными трубами требует упрощения конструкции сварочных горелок и систем слежения за направлением шва, а также сокращения количества кольцевых швов, выполняемых в узком пространстве между панелями.

Техническим результатом предлагаемого изобретения является повышение качества сварных швов и упрощение действий при их получении, увеличение производительности при производстве коллекторных блоков.

Вышеуказанный эффект достигается тем, что при сварке плоских панелей с коллекторной трубой, включающем подготовку плоских панелей с поджимом их к коллекторной трубе и сварку отбортованной горловины к коллекторной трубе, предлагается собранные с зазором воротники горловин соседних панелей сваривать с коллекторной трубой одним кольцевым швом, а затем после выполнения всех кольцевых швов на коллекторной трубе, двумя продольными швами приваривать к коллекторной трубе края воротников горловин панелей.

Результат получается, если использовать панели с горловинами в виде воротников, внутренний диаметр полуокружности которых соответствовал бы внешнему диаметру коллекторной трубы, а края воротников были параллельны боковым плоскостям панелей. Высота воротника не должна превышать половины зазора между отбортованными горловинами панелей при сборке их на коллекторной трубе. Горловина в форме воротника облегчает также сборку панелей в коллекторные блоки под сварку

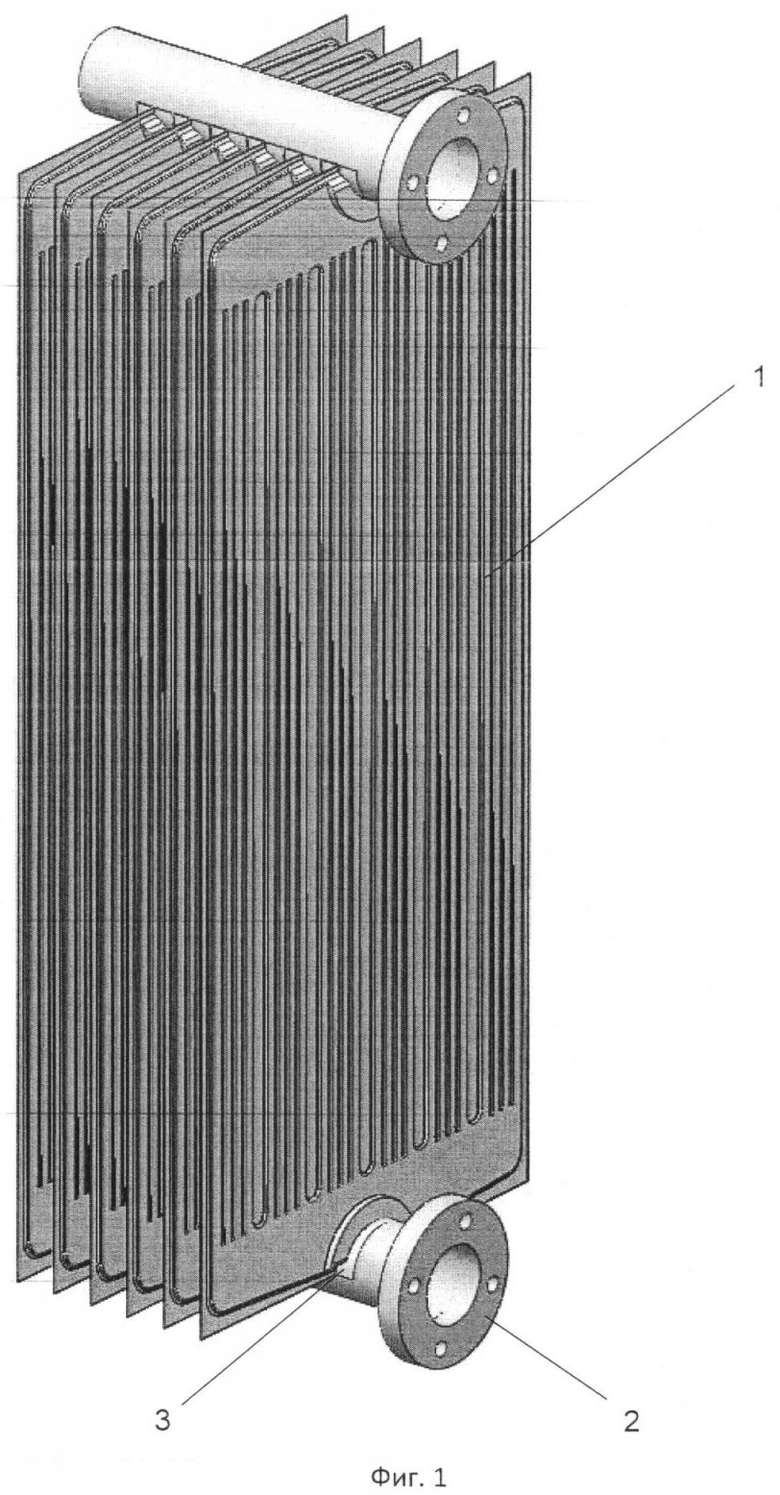

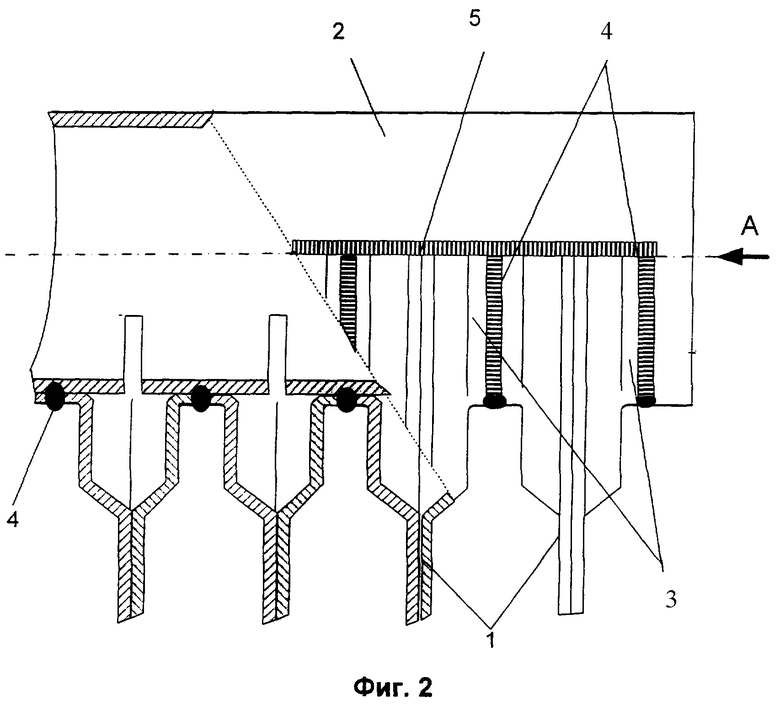

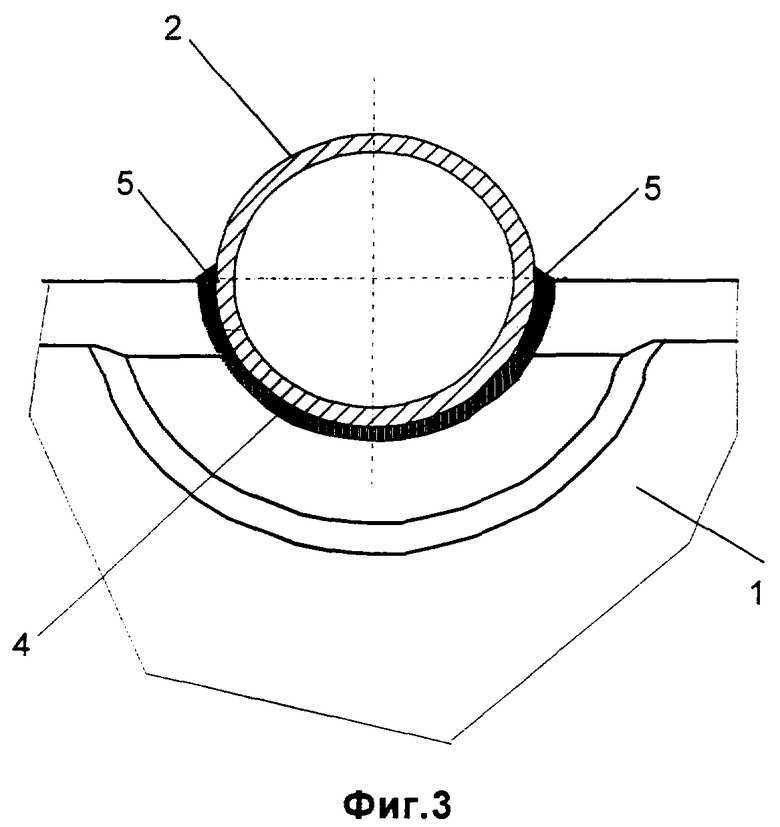

Заявляемый способ сварки плоских панелей с коллекторной трубой изображен на фиг.1, 2, 3, где

- на фиг.1 схематично показана отбортованная горловина с воротником, привариваемым к коллекторной трубе,

- на фиг.2 схематично представлен фрагмент коллекторной трубы в районе приварки отбортованных горловин панелей,

- на фиг.3 приведен вид по стрелке А на фиг.2.

Заявляемый способ осуществляется следующим образом. Панели 1 собирают с двумя коллекторными трубами 2 на специальном стенде, укладывая поштучно с зазором между краями воротников 3 соседних панелей.

Затем коллекторные трубы 2 поджимают к воротникам панелей с двух сторон и зафиксированный коллекторный блок в заданном положении передают на сварку.

Для выполнения швов используют сварку в среде защитных газом с плавящимся электродом в виде проволоки, либо с неплавящимся электродом с подачей присадочной проволоки в зону дуги. Сварочная горелка при выполнении кольцевых швов направляется посередине зазора между соседними панелями, опираясь при этом на коллекторную трубу, а при сварке продольных швов опорой служит коллекторная труба.

Оптимальным зазором между краями соседних воротников является расстояние в 3 мм, при уменьшении зазора до 1 мм могут появляться участки неполного провара, а с увеличением зазора свыше 3 мм до 5 мм для обеспечения одновременного сплавления двух воротников с коллекторной трубой потребуется поперечное колебание сварочной горелки.

Сначала выполняют все кольцевые швы 4, затем сваривают два продольных шва 5 на одной коллекторной трубе, потом аналогичные операции выполняют на другой трубе коллекторного блока. Возможно также одновременное выполнение сварных швов на обеих коллекторных трубах двумя сварочными горелками.

Выполнение нахлесточных сварных швов на коллекторной трубе со стенкой значительно более толстой, чем толщина стенки панелей, гораздо проще выполнения угловых швов на тонком металле, так как коллекторная труба предотвращает прожоги сварных швов и позволяет использовать форсированные режимы сварки с увеличенным сварочным током.

Таким образом применение предложенного способа сварки плоских панелей с коллекторной трубой за счет сварки собранных с зазором воротников горловин соседних панелей одним кольцевым швом, а затем после выполнения всех кольцевых швов на коллекторной трубе и приварки двумя продольными швами краев воротников горловин панелей к коллекторной трубе, позволяет увеличить производительность сварки при изготовлении коллекторных боков и получить при этом надежные сварные швы без прожогов, исключив необходимость исправления брака ручной подваркой. При этом сокращается количество кольцевых швов выполняемых в узком пространстве между панелями, упрощается система слежения за перемещением сварочной горелки, так как базой для направления горелки служат боковые плоскости соседних панелей и образующая коллекторной трубы, облегчается не только визуальный контроль за ходом сварки, но и осмотр внешнего вида сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИВАРКИ ГОРЛОВИН ПЛОСКИХ ПАНЕЛЕЙ К КОЛЛЕКТОРНОЙ ТРУБЕ | 2009 |

|

RU2404037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ КОЛЛЕКТОРНЫХ БЛОКОВ | 2008 |

|

RU2366529C1 |

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2194916C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103594C1 |

| СТЕНД ДЛЯ СБОРКИ ПЛОСКИХ ПАНЕЛЕЙ В КОЛЛЕКТОРНЫЕ БЛОКИ | 2009 |

|

RU2402398C1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОЛОС И ТРУБНЫХ ЗАГОТОВОК В НЕПРЕРЫВНЫХ АГРЕГАТАХ | 2008 |

|

RU2378090C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2049615C1 |

Изобретение может быть использовано при изготовлении сварных коллекторных блоков, используемых, например, в системах охлаждения корпусов силовых трансформаторов. Панели выполняют с горловинами в виде воротников. Осуществляют сборку плоских панелей в блоки с поджимом их к коллекторной трубе и приварку к ней горловины каждой панели. Соседние панели собирают с зазором между краями воротников и приваривают к коллекторной трубе кольцевым нахлесточным швом с обеспечением одновременного сплавления двух соседних воротников. После выполнения всех кольцевых швов края воротников горловин блока панелей приваривают к коллекторной трубе двумя продольными швами. Способ обеспечивает увеличение производительности и получение надежных сварных швов без прожогов, а также позволяет сократить количество кольцевых швов в узком пространстве между панелями и облегчить слежение за ходом сварки и осмотр внешнего вида сварных швов. 3 ил.

Способ изготовления коллекторного блока, включающий сборку плоских панелей в блоки с поджимом их к коллекторной трубе и приварку к ней горловины каждой панели, отличающийся тем, что панели выполняют с горловинами в виде воротников, при этом соседние панели собирают с зазором между краями воротников и приваривают к коллекторной трубе кольцевым нахлесточным швом с обеспечением одновременного сплавления двух соседних воротников, а после выполнения всех кольцевых швов края воротников горловин блока панелей приваривают к коллекторной трубе двумя продольными швами.

| КОСТЕНКО И.П | |||

| и др | |||

| Оборудование для непрерывной комбинированной формовки стальных панельных изделий | |||

| Журнал «Кузнечно-штамповочное производство», № 7, 1986, с.25-27 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНЫХ И/ИЛИ ВЕРХНЕГО ТЕПЛООБМЕННОГО БЛОКА ТЕПЛООБМЕННОГО АППАРАТА И СПОСОБ ИЗГОТОВЛЕНИЯ НИЖНЕГО ТЕПЛООБМЕННОГО БЛОКА ТЕПЛООБМЕННОГО АППАРАТА | 2004 |

|

RU2266185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА ЧЕТЫРЕХХОДОВОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ С V-ОБРАЗНЫМИ ТРУБКАМИ | 2000 |

|

RU2176051C1 |

| УСТАНОВКА ЦЕЛЕВОГО ТЕМПЕРАТУРНОГО ПРОФИЛЯ В ГОЛОВНОЙ ЧАСТИ ПОЛОСЫ И КОНЦЕВОЙ ЧАСТИ ПОЛОСЫ ПЕРЕД ПОПЕРЕЧНЫМ РАЗДЕЛЕНИЕМ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2015 |

|

RU2679321C2 |

Авторы

Даты

2009-11-27—Публикация

2008-05-22—Подача