(54) ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ДЕТАЛЕЙ НЕРАВНОЙ ТОЛЩИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки деталей неравных толщин | 1990 |

|

SU1745462A1 |

| Электрод для контактной точечной сварки | 1974 |

|

SU517435A1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| Электрод для контактной точечной сварки | 1980 |

|

SU927447A1 |

| Электрод для контактной точечной сварки | 1974 |

|

SU529027A1 |

| Электрод для контактной точечной сварки | 1977 |

|

SU695781A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2000 |

|

RU2183152C2 |

| Устройство для электромагнитной точечной сварки | 2019 |

|

RU2716918C1 |

| Способ обнаружения внутренних дефектов сварных соединений | 1979 |

|

SU945762A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

1

Изобретение относится к контактной точечной сварке деталей неравной толщины с отклонением толщин более чем 3:1, и разноименных сплавов.

При точечной сварке деталей неравной толщины при соотношении толщин более, чем 3:1, трудна обеспечить требуемую величину проплавления в тонную деталь.

Известен электрод, содержащий стальное кольцо 1.

Однако применение такого электрода обеспечивает получение качественных соединений только при соотношении толщин не более 2:1.

Наиболее близким к изобретению по тех-, нической сущности является электрод для контактной точечной сварки деталей неравной толщины, содержащий рабочую часть, среднюю частьТДЗ.

Недостатками известного электрода являются низкое качество сварных соединений из-за малой интенсивности магнитного поля в зоне сварочного контакта, а также сложность эксплуатации электрода из-за того, что витки пружины соленоида в средней части электрода представляют собой нежесткую, поворачивающуюся и деформируемую

при работе конструкцию, и больщая трудоемкость изготовления электрода. В результате известный электрод не нашел применения при сварке деталей неравной толщины. Целью изобретения ятвляется повыщение

5 качества сварного соединения усиления действия магнитного поля в зоне контакта электрода с деталью.

Указанная цель достигается тем, что электрод для контактной точечной сварки

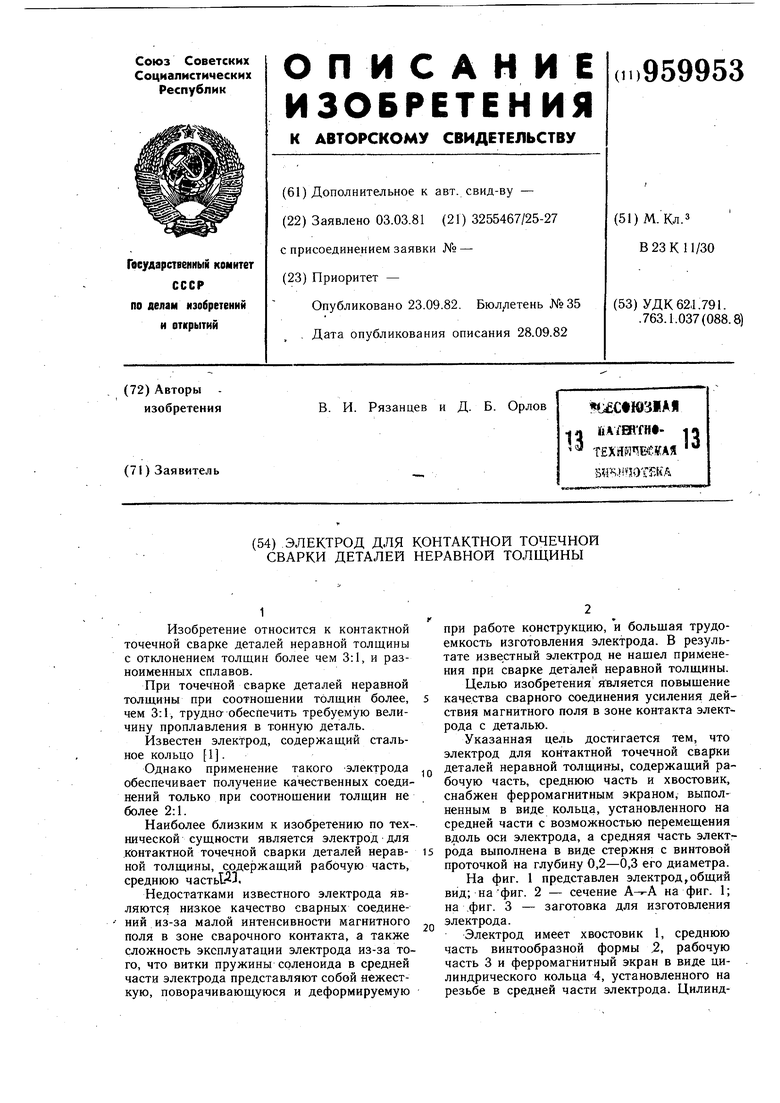

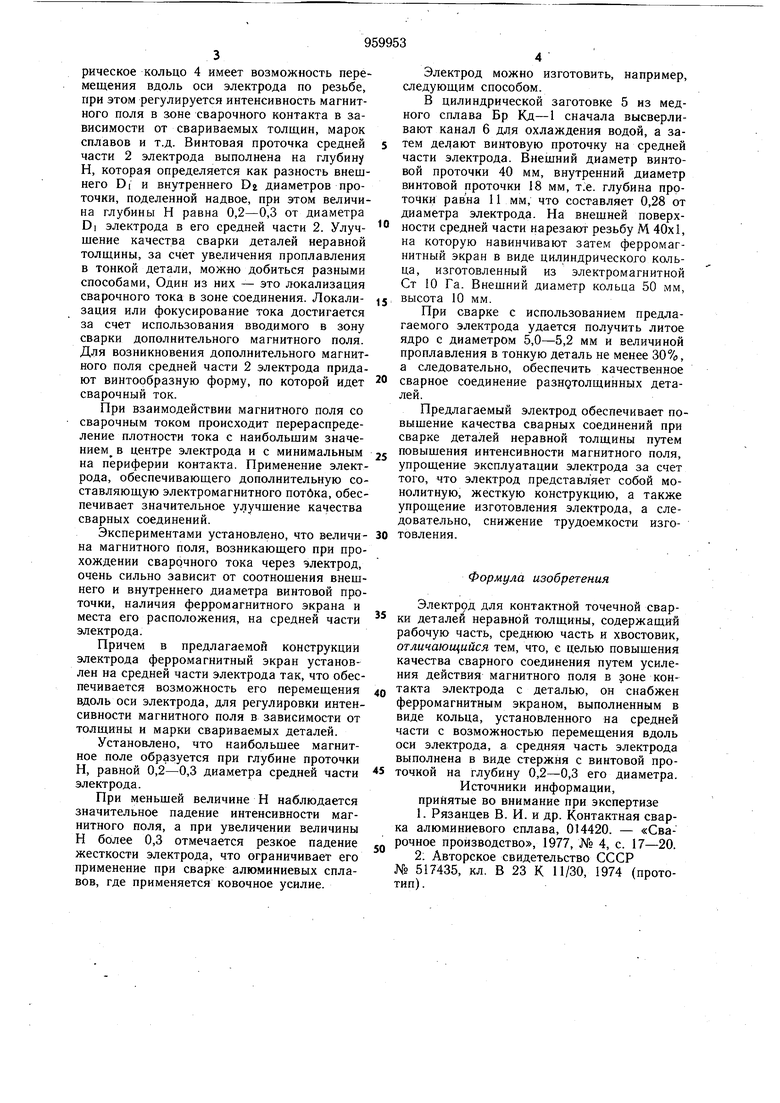

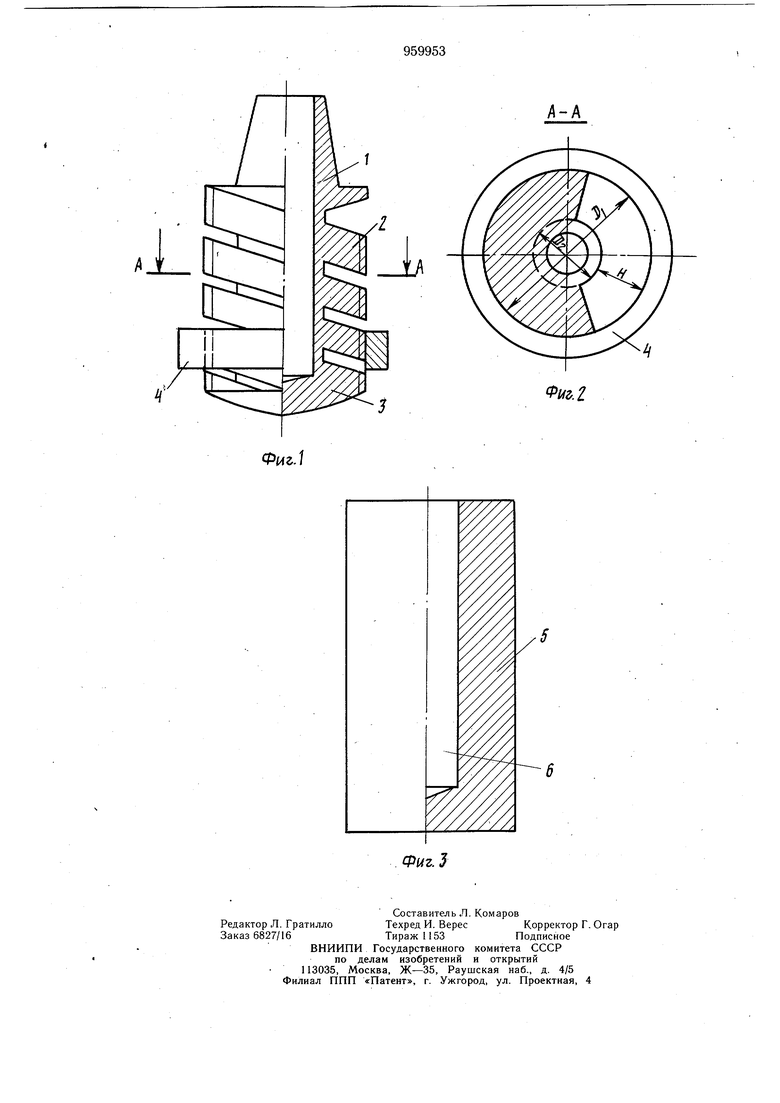

р деталей неравной толщины, содержащий рабочую часть, среднюю часть и хвостовик, снабжен ферромагнитным экраном, выполненным в виде кольца, установленного на средней части с возможностью перемещения вдоль оси электрода, а средняя часть электрода выполнена в виде стержня с винтовой проточкой на глубину 0,2-0,3 его диаметра. На фиг. 1 представлен электрод, общий вид; нафиг. 2 - сечение на фиг. 1; на .фиг. 3 - заготовка для изготовления электрода.

Электрод имеет хвостовик 1, среднюю часть винтообразной формы ,2, рабочую часть 3 и ферромагнитный экран в виде цилиндрического кольца 4, установленного на резьбе в средней части электрода. Цилиндрическое кольцо 4 имеет возможность перемещения вдоль оси электрода по резьбе, при этом регулируется интенсивность магнитного поля в зоне сварочного контакта в зависимости от свариваемых толщин, марок сплавов и т.д. Винтовая проточка средней части 2 электрода выполнена на глубину Н, которая определяется как разность внещнего DI и внутреннего DZ диаметров проточки, поделенной надвое, при этом величина глубины Н равна 0,2-0,3 от диаметра DI электрода в его средней части 2. Улучшение качества сварки деталей неравной толщины, за счет увеличения проплавления в тонкой детали, можно добиться разными способами. Один из них - это локализация сварочного тока в зоне соединения. Локализация или фокусирование тока достигается за счет использования вводимого в зону сварки дополнительного магнитного поля. Для возникновения дополнительного магнитного поля средней части 2 электрода придают винтообразную форму, по которой идет сварочный ток. При взаимодействии магнитного поля со сварочным током происходит перераспределение плотности тока с наибольшим значением в центре электрода и с минимальным на периферии контакта. Применение электрода, обеспечивающего дополнительную составляющую электромагнитного потбка,обеспечивает значительное улучшение качества сварных соединений. Экспериментами установлено, что величина магнитного поля, возникающего при прохождении сварочного тока через электрод, очень сильно зависит от соотношения внешнего и внутреннего диаметра винтовой проточки, наличия ферромагнитного экрана и места его расположения, на средней части электрода. Причем в предлагаемой конструкции электрода ферромагнитный экран установлен на средней части электрода так, что обеспечивается возможность его перемещения вдоль оси электрода, для регулировки интенсивности магнитного поля в зависимости от толщины и марки свариваемых деталей. Установлено, что наибольшее магнитное поле образуется при глубине проточки Н, равной 0,2-0,3 диаметра средней части электрода. При меньшей величине Н наблюдается значительное падение интенсивности магнитного поля, а при увеличении величины Н более 0,3 отмечается резкое падение жесткости электрода, что ограничивает его применение при сварке алюминиевых сплавов, где применяется ковочное усилие. Электрод можно изготовить, например, следующим способом. В цилиндрической заготовке 5 из медного сплава Бр Кд-1 сначала высверливают канал 6 для охлаждения водой, а затем делают винтовую проточку на средней части электрода. Внешний диаметр винтовой проточки 40 мм, внутренний диаметр винтовой проточки 18 мм, т.е. глубина прртоЧки равна 11 мм, что составляет 0,28 от диаметра электрода. На внешней поверхности средней части нарезают резьбу М 40x1, на которую навинчивают затем ферромагнитныи экран в виде цилиндрического кольца, изготовленный из электромагнитной Ст 10 Га. Внешний диаметр кольца 50 мм, высота 10 мм. При сварке с использованием предлагаемого электрода удается получить литое ядро с диаметром 5,0-5,2 мм и величиной проплавления в тонкую деталь не менее 30%, а следовательно, обеспечить качественное сварное соединение разнотолщинных деталей. Предлагаемый электрод обеспечивает повышение качества сварных соединений при сварке деталей неравной толщины путем повышения интенсивности магнитного поля, упрощение эксплуатации электрода за счет того, что электрод представляет собой монолитную, жесткую конструкцию, а также упрощение изготовления электрода, а следовательно, снижение трудоемкости изготовления. Формула изобретения Электрод для контактной точечной сварки деталей неравной толщины, содержащий рабочую часть, среднюю часть и хвостовик. отличающийся тем, что, с целью повышения качества сварного соединения путем усиления действия магнитного поля в зоне конЗ а электрода с деталью, он снабжен ферромагнитным экраном, выполненным в виде кольца, установленного на средней части с возможностью перемещения вдоль оси электрода, а средняя часть электрода выполнена в виде стержня с винтовой проточкой на глубину 0,2-0,3 его диаметра. Источники информации, принятые во внимание при экспертизе 1. Рязанцев В. И. и др. Контактная сварка алюминиевого сплава, 014420. - «Сварочное производство, 1977, № 4, с. 17-20. 2: Авторское свидетельство СССР № 517435, кл. В 23 К П/ЗО, 1974 (прототип) .

Авторы

Даты

1982-09-23—Публикация

1981-03-03—Подача