Изобретение относится к обработке металлов давлением и позволяет на современном технологическом уровне изготавливать изделия, имеющие элементы в виде тонкого полотна.

Из уровня техники известен способ изготовления стержневых изделий с продольными ребрами из алюминиевых сплавов (Патент РФ 2484913 C1 В21К 1/12 2006).

К недостаткам известного способа следует отнести то, что ребра, имеющие относительно небольшую площадь, расположены равномерно вдоль цилиндрической образующей наружной поверхности стержневой детали на 1/3 общей длины в разных плоскостях параллельно оси симметрии заготовки.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ получения тонкостенных отливок, включающий заливку расплава в предварительно нагретую нижнюю полуформу и последующее формирование отливки смыканием полуформ, расплав после заливки выдерживают до образования в его объеме 10-60% твердой фазы (Авторское свидетельство СССР 854576, опубл. 15.08.81).

Недостатком известного способа, в том числе технической проблемой, является то, что необходимо выдерживать залитый расплав в раскрытой форме до образования известного количества твердой фазы однако это трудно контролируемый процесс, при котором расплав дополнительное время контактирует с формой, что вызывает увеличение ее температуры и повышает вероятность разупрочнения поверхностных слоев в результате отпуска, что снижает стойкость формы, и не прикладывается давление к расплаву в процессе кристаллизации, что может вызвать в отливках газовую пористость и усадку в виде раковины.

В основу заявленного изобретения был положен технический результат - снижение металлоемкости изготавливаемой поковки, за счет уменьшения припусков и исключения литниковой системы, повышение качества поковки исключением газовой пористости и усадочной раковины и увеличение производительности штамповки кристаллизующегося под давлением металла, за счет одновременной штамповки двух изделий, из которых составлена поковка.

Технический результат достигается тем, что в способе формообразования тонкополотной поковки, заключающимся в заливке расплава в предварительно нагретую нижнюю половину штампа, в последующей его выдержке до образования в нем заданной доли твердой фазы и последующим формировании поковки путем смыкания верхней и нижней половин штампа, согласно предложенному способу формообразования тонкополотной поковки ее составляют, по меньшей мере, из двух изделий, перед заливкой расплав нагревают до температуры заливки, объем расплава выбирают равным объему полости ручья штампа, причем объем, предназначенный для заполнения верхней половины штампа размещают в нижней половине штампа в двух компенсационных камерах с противоположных сторон тонкого полотна и расстоянием между их осями для совмещения осей компенсационных камер с осями бобышек поковки, при этом для предотвращения вытекания расплава из штампа в компенсационных камерах перед заливкой размещают пуансоны, а после того, как заливают расплав, смыкают верхнюю и нижнюю половины штампа, затем одновременно навстречу друг другу перемещают пуансоны в компенсационных камерах, вытесняя расплав в полость ручья штампа, заполняя все элементы тонкого полотна и создавая заданное давление, после чего, удерживают штамп в закрытом состоянии до полной кристаллизации расплава в течение заданного времени, затем после извлечения из штампа поковки, разрезают ее на два изделия по линии их сопряжения. Изобретение поясняется графическими изображениями.

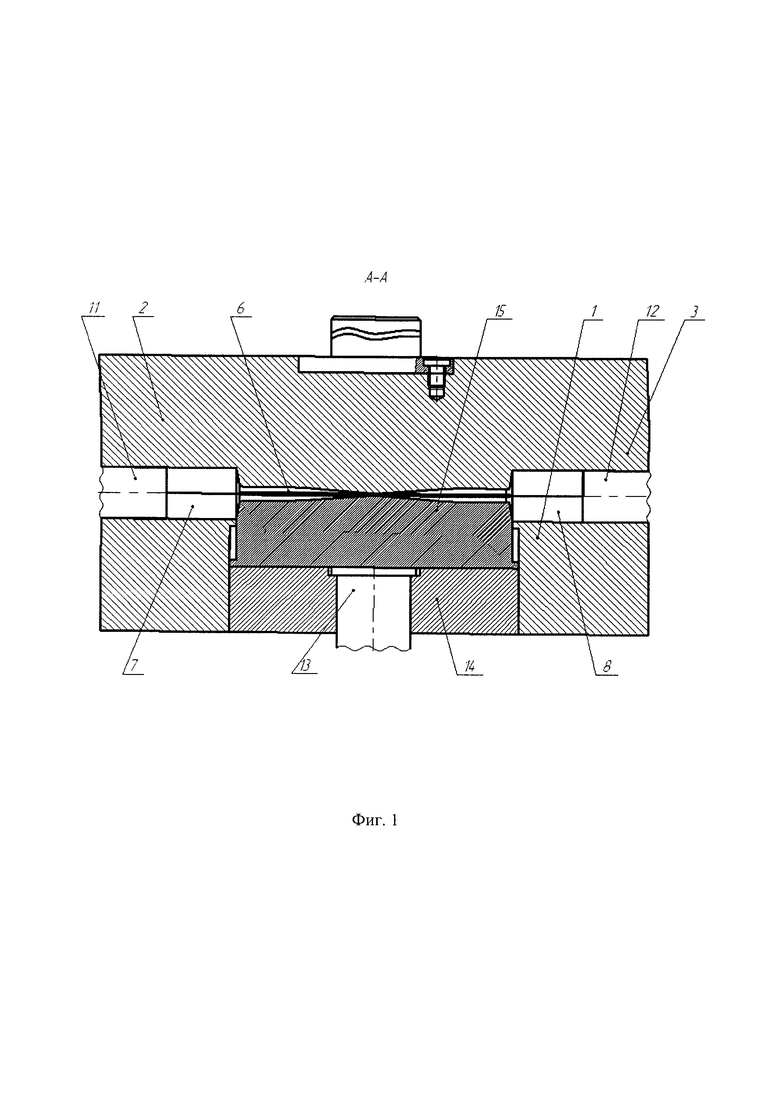

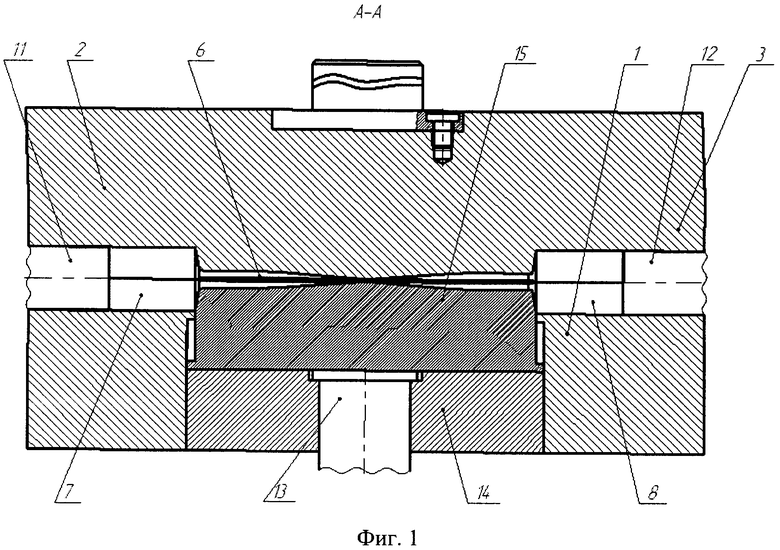

На фиг. 1 схематично изображен штамп для штамповки кристаллизующегося алюминиевого сплава, разрез А-А.

На фиг. 2 - то же, вид сверху на нижнюю половину штампа со снятой верхней.

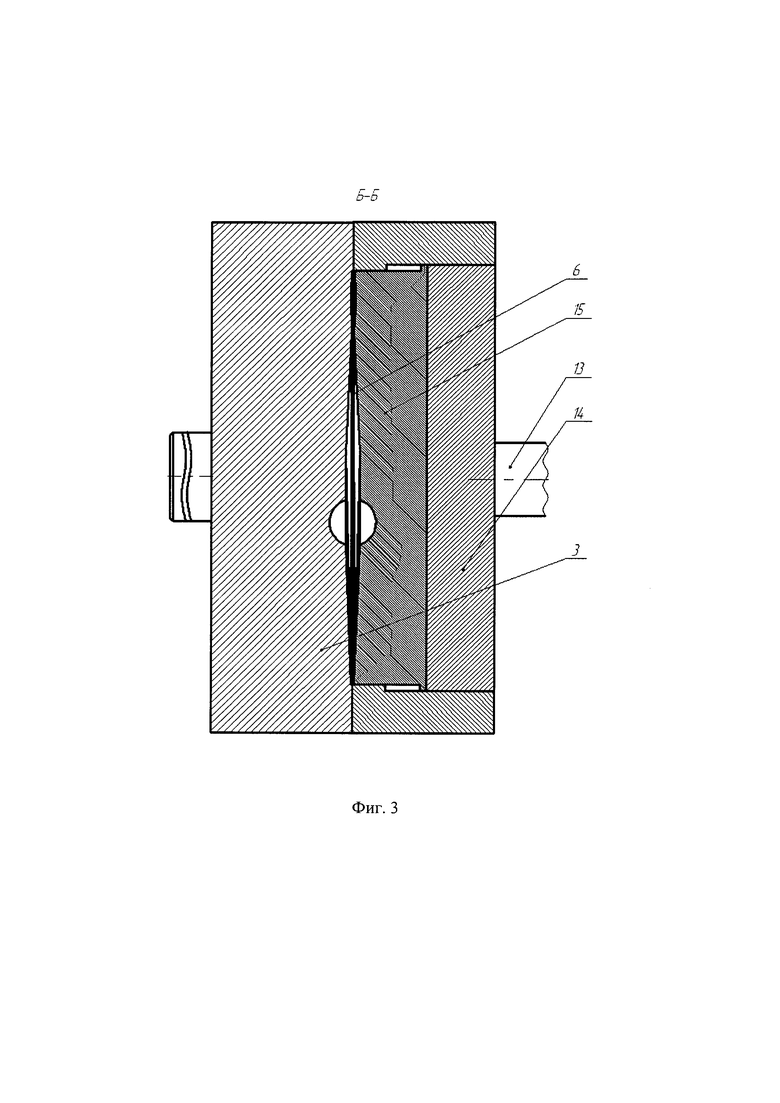

На фиг. 3 - то же, вид сбоку, разрез Б-Б (см. фиг. 2).

Сущность заявленного изобретения заключается в следующем.

Способ формообразования тонкополотной поковки заключается в заливке расплава в предварительно нагретую нижнюю половину 1 штампа 2 (фиг. 1), в последующей его выдержке до образования в нем заданной доли твердой фазы (10-60)% и последующим формировании поковки путем смыкания верхней 3 и нижней 1 половин штампа 2. Поковку составляют, по меньшей мере, из двух изделий 4 и 5 (на фиг. 2 показано два изделия), перед заливкой расплав нагревают до температуры заливки, объем расплава выбирают равным объему полости ручья 6 штампа 2, причем объем, предназначенный для заполнения верхней половины штампа 3 размещают в нижней половине штампа 1 в двух компенсационных камерах 7 и 8 с противоположных сторон тонкого полотна и расстоянием между их осями F для совмещения осей компенсационных камер 7 и 8 с осями бобышек 9 и 10 поковки, при этом для предотвращения вытекания расплава из штампа 2 в компенсационных камерах 7 и 8 перед заливкой размещают пуансоны 11 и 12, а после того, как заливают расплав, смыкают верхнюю 3 и нижнюю 1 половины штампа 2, затем одновременно навстречу друг другу перемещают пуансоны 11 и 12 в компенсационных камерах 7 и 8, вытесняя расплав в полость ручья 6 штампа 2, заполняя все элементы тонкого полотна и создавая заданное давление, после чего, удерживают штамп 2 в закрытом состоянии до полной кристаллизации расплава в течение заданного времени, затем после извлечения из штампа 2 поковки, разрезают ее на два изделия по линии их сопряжения.

Способ формообразования тонкополотной поковки осуществляют в один переход. Поковку составляют, по меньшей мере, из двух изделий (на фиг. 2 показано два изделия), сопрягая их по наклонной стороне тонкого полотна, имеющего форму прямоугольной трапеции, при ширине зоны сопряжения В (см. фиг. 2). Перед заливкой расплав нагревают до температуры заливки, выбираемой из интервала TL<Тзал≤Ппер, где TL - температура ликвидуса; Тпер=TL+ΔT - температура перегрева; ΔТ=(30…70)°С; Тпер=TL+(30…70)°С, штамп 2 нагревают до температуры Ts -температура солидуса. Объем расплава выбирают равным объему полости ручья 6 штампа 2 в закрытом состоянии. Объем расплава, предназначенный для заполнения верхней половины 3 штампа 2, размещают в нижней половине 1 штампа 2 в двух компенсационных камерах 7 и 8 в форме полуцилиндров, которые располагают с противоположных сторон тонкого полотна на расстоянии F (см. фиг. 2) между их осями для совмещения осей компенсационных камер 7 и 8 с осями бобышек 9 и 10 поковки. Межосевое расстояние F назначается таким образом, чтобы тонкие полотна двух изделий 4 и 5 в форме прямоугольных трапеций сопрягались в поковке по их наклонным сторонам с шириной зоны сопряжения не менее В=(3…5) мм, а основания трапеций выстраивались по одной линии. Для предотвращения вытекания расплава из штампа перед заливкой в компенсационных камерах 7 и 8 размещают пуансоны 11 и 12 круглого сечения. После заливки расплава смыкают верхнюю 3 и нижнюю 1 половины штампа 2, затем одновременно навстречу друг другу перемещают пуансоны 11 и 12 в компенсационных камерах 7 и 8, тем самым вытесняют расплав в полость ручья 6 штампа 2, заполняя все его элементы. Пуансоны 11 и 12 приводятся в действие гидроцилиндрами (на фиг. не показаны), создавая давление на расплав p=120…250 МПа. При заданном давлении удерживают штамп 2 в закрытом состоянии до полной кристаллизации расплава в течение времени t=30…60 с, поэтому газы, находящиеся в растворенном состоянии, не выделяются и образование газовой пористости исключено, также исключена возможность образования усадочной раковины, т.к. во время кристаллизации металл, находящийся под давлением, непрерывно подпрессовывают. У поковок, полученных предлагаемым способом, отсутствуют перечисленные дефекты, что повышает их плотность и прочность, а значит, повышаются эксплуатационные характеристики изделий. После кристаллизации штамп 2 раскрывают перемещением вверх его верхней половины 3, одновременно с этим толкателем 13, размещенным в отверстии опоры 14, воздействуют на выталкиватель 15 (фиг. 3), посредством которого извлекают поковку из полости ручья 6. После чего поковку разрезают дисковой фрезой, толщина которой равна В, на два изделия по линии их сопряжения.

В вышеописанном примере представлена определенная конфигурация поковки и штампа. Однако необходимо учитывать, при реализации заявленного способа тонкополотная поковка может иметь другую конфигурацию в плане, может содержать бобышки с наружной поверхностью, отличной от цилиндрической, половины штампа могут иметь вертикальный разъем.

Экспериментальная реализация описанного способа формообразования тонкополотной поковки на производственных площадках показала, что заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - снижение металлоемкости изготавливаемой поковки, за счет уменьшения припусков, повышение качества поковок исключением газовой пористости и усадочной раковины и увеличение производительности технологического процесса штамповки кристаллизующегося под давлением металла за счет одновременной штамповки двух изделий, из которых составлена поковка.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для осуществления способа обработки давлением штамповкой кристаллизующихся расплавов металлов и сплавов для снижения металлоемкости поковок, повышения их качества и увеличения производительности;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «уровень техники» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования тонкополотной поковки | 2018 |

|

RU2724235C2 |

| Способ штамповки гаечных ключей | 2021 |

|

RU2781826C1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Способ штамповки гаечных ключей | 2023 |

|

RU2827963C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 1999 |

|

RU2165329C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ШАРОВЫХ МЕЛЮЩИХ ТЕЛ ИЗ ЧУГУНА | 2005 |

|

RU2308346C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления гаечных ключей пластическим деформированием | 2021 |

|

RU2781825C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделия в виде тонкого полотна с бобышкой. Формируют тонкополотную поковку для получения из нее двух изделий. Расплав нагревают до температуры заливки. Объем расплава выбирают равным объему полости ручья штампа. Причем объем, предназначенный для заполнения верхней половины штампа, размещают в нижней половине штампа в двух компенсационных камерах с противоположных сторон тонкого полотна поковки. Для предотвращения вытекания расплава из штампа в компенсационных камерах перед заливкой размещают пуансоны. После заливки расплава смыкают верхнюю и нижнюю половины штампа. Затем одновременно навстречу друг другу перемещают пуансоны в компенсационных камерах и вытесняют расплав в полость ручья штампа. При этом заполняют все элементы тонкого полотна поковки и создают заданное давление. Затем удерживают штамп в закрытом состоянии до полной кристаллизации расплава в течение заданного времени и извлекают поковку из штампа. Поковку разрезают на два изделия по линии их сопряжения. В результате обеспечивается снижение металлоемкости и повышение качества полученных изделий. 3 ил.

Способ формообразования тонкополотной поковки, включающий заливку расплава в предварительно нагретую нижнюю половину штампа и последующее формирование поковки, отличающийся тем, что формируют тонкополотную поковку с бобышками для двух изделий, перед заливкой расплав нагревают до температуры заливки, объем расплава выбирают равным объему полости ручья штампа, причем объем, предназначенный для заполнения верхней половины штампа, размещают в нижней половине штампа в двух компенсационных камерах, расположенных с противоположных сторон тонкого полотна поковки с расстоянием между их осями, обеспечивающим совмещение осей компенсационных камер с осями бобышек поковки, при этом для предотвращения вытекания расплава из штампа в компенсационных камерах перед заливкой размещают пуансоны, а после заливки расплава смыкают верхнюю и нижнюю половины штампа, затем одновременно навстречу друг другу перемещают пуансоны в компенсационных камерах и вытесняют расплав в полость ручья штампа с обеспечением заполнения всех элементов тонкого полотна и создания заданного давления, после чего удерживают штамп в закрытом состоянии до полной кристаллизации расплава в течение заданного времени, затем после извлечения из штампа поковки разрезают ее на два изделия по линии их сопряжения.

| Способ получения тонкостенных отливок | 1979 |

|

SU854576A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Штамп для жидкой штамповки | 1980 |

|

SU910350A1 |

| Способ штамповки лопаточных колес | 1979 |

|

SU854578A1 |

| US 4284124 A1, 18.08.1981 | |||

| DE 102008027682 B4, 17.03.2011. | |||

Авторы

Даты

2020-07-02—Публикация

2018-07-10—Подача