Изобретение относится к аддитивным технологиям (технология Selective laser melting, SLM, селективное лазерное сплавление, СЛС), а именно к изготовлению деталей технологией селективного лазерного сплавления металлических порошков из конструкционной стали 38Х2МЮА, и может использоваться для производства деталей и узлов авиационных и ракетно-космических систем.

Известен способ (патенты РФ №2758696 С1) получения изделий из коррозионной стали аустенитного класса методом послойного лазерного сплавления. Недостатком этого способа является низкий и неоднородный уровень механических свойств.

С целью устранения перечисленных недостатков предлагается способ получения изделия из конструкционной стали 38Х2МЮА с высокой прочностью и твердость, включающий технологию селективного лазерного сплавления.

Стоит также отметить, что диапазон нахождения рациональных технологических параметров сканирования, при котором формируются требуемые по качеству слои, очень узок и строго индивидуален для каждого материала и морфологии порошка.

На сегодняшний день определение рациональных технологических параметров сканирования осуществляется экспериментально, путем изготовления большого количества специальных образцов, с последующим исследованием их структуры и механических свойств. Таким образом, подбор параметров экспериментальным путем для сложных технологических процессов является трудоемкой задачей. Учитывая большое количество регулируемых параметров, потребуется немало временных и материальных затрат для определения их рациональных значений. Кроме того, неправильно подобранная область их поиска, может привести к неудовлетворительному результату исследований, и как следствие, к низким механическим свойствам синтезированного материала.

Предлагаемый способ отличается от известных тем, что изготовление деталей производят послойно из металлического порошка конструкционной стали 38Х2МЮА фракцией до 50 мкм технологией селективного лазерного сплавления. Изготовление деталей технологией селективного лазерного сплавления происходит при следующих технологических параметрах: мощность лазерного излучения от 200 до 250 Вт, скорость сканирования от 500 до 700 мм/с, шаг сканирования от 0,1 до 0,15 мм, толщина слоя 50 мкм. Термическая обработка: закалка 940°С в масло, отпуск 660°С в течении 5 ч на воздухе.

Технический результат - получение функциональных деталей технологией селективного лазерного сплавления, высокие механические характеристики деталей достигаемые за счет применения оптимальных технологических параметров обработки, высокая плотность деталей за счет применения оптимальных технологических параметров обработки, высокая производительность процесса за счет применения высокой скорости сканирования, низкий уровень остаточных напряжений, и как следствие, высокая точность размеров и расположения поверхностей, существенное повышение коэффициента использования материала (КИМ).

Технический результат достигается за счет того, что изготовление деталей из конструкционной стали 38Х2МЮА технологией селективного лазерного сплавления проводят при оптимальных технологических параметрах, а именно мощность лазерного излучения 200 до 250 Вт, скорость сканирования от 500 до 700 мм/с, шаг сканирования от 0,1 до 0,15 мм, толщина слоя 50 мкм с последующей термической обработкой: закалка 940°С в масло и отпуск 660°С в течении 5 ч, охлаждение на воздухе.

Технический результат достигается за счет того, что при применении оптимальных технологических параметров изготовления деталей технологией селективного лазерного сплавления достигается высокая плотность материала за счет подвода оптимального количества энергии. Так, например, при использовании не оптимальных технологических параметров (низкой мощности лазерного излучения совместно с высокой скоростью сканирования) не будет подводиться достаточной энергии для полного расплавления порошка что не позволяют получить хорошей зоны перекрытия между слоями и соседними векторами сканирования. При использовании режимов с высокой мощностью лазерного излучения и низкой скоростью сканирования, на материал будет подаваться избыточное количество теплоты, и плавление материала будет происходить в режиме, который называется «замочной скважиной». При этом режиме лазерный луч локально создает температуру достаточную для испарения материала, что приводит к возникновению высокой пористости материала и, как следствие, к его низким механическим свойствам.

Изобретение поясняется следующими чертежами.

На фиг. 1 изображена ванна расплава.

Использование в технологии селективного лазерного сплавления указанных технологических режимов позволяют полностью сплавлять металлический порошок жаропрочного сплава, создавая зону перекрытия между векторами сканирования на уровне 40...50%, что положительно сказывается на механических свойствах материала.

Предлагаемым способом были изготовлены полномасштабные цилиндрические образцы для испытания на одноосное растяжение. Для осуществления изобретения образцы изготавливались из металлического порошка конструкционной стали 38Х2МЮА фракцией до 50 мкм. Изготовление деталей технологией селективного лазерного сплавления осуществлялось при мощности лазерного излучения 225 Вт, скорости сканирования 600 мм/с, толщине слоя 50 мкм и шаге сканирования 0,12 мм с последующей термической обработкой: закалка 940°С в масло и отпуск 660°С в течении 5 ч, охлаждение на воздухе. Процесс изготовления деталей технологией селективного лазерного сплавления происходил внутри герметичной камеры в среде защитного газа.

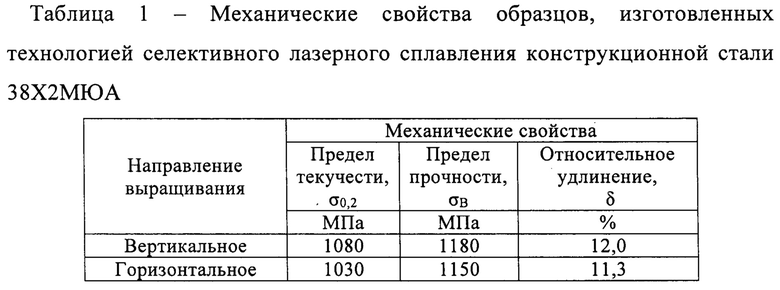

Результаты испытаний механических свойств образцов, изготовленных предлагаемым способом, представлены в таблице 1.

Контроль плотности изготовленных образцов осуществлялся путем проведения томографического контроля. По результатам исследований, объем пустот составил менее 0,0005% от объема образцов.

Таким образом, предлагаемый способ позволяет изготавливать функциональные детали с достаточным уровнем механических свойств, высокой плотностью и низким КИМ.

В результате этого, применение предлагаемого способа изготовления изделий из порошка конструкционной стали 38Х2МЮА технологией селективного лазерного сплавления позволит повысить КИМ, снизить затраты на изготовление технологической оснастки, сократить время изготовления деталей в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей из жаропрочного сплава ХН50ВМТЮБ технологией селективного лазерного сплавления | 2023 |

|

RU2824784C2 |

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| Способ получения пресс-формы для запрессовки стержневых моделей методом селективного лазерного сплавления металлического порошка нержавеющей стали | 2023 |

|

RU2831287C1 |

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| Способ получения деталей из алюминиевого сплава системы Al-Mg-Sc технологией селективного лазерного сплавления | 2022 |

|

RU2782192C1 |

| Способ получения деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2019 |

|

RU2728450C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ получения инструмента для сварки трением с перемешиванием | 2023 |

|

RU2828343C1 |

| Способ получения изделий из порошкового материала 94WC6Co | 2017 |

|

RU2669034C1 |

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

Изобретение относится к способу изготовления деталей из конструкционной стали 38Х2МЮА и может использоваться для производства деталей и узлов авиационных и ракетно-космических систем. Предложен способ получения деталей из порошков конструкционной стали 38Х2МЮА технологией селективного лазерного сплавления. Изготовление деталей технологией селективного лазерного сплавления происходит при следующих технологических параметрах: мощность лазерного излучения 200 до 250 Вт, скорость сканирования от 500 до 700 мм/с, шаг сканирования от 0,1 до 0,15 мм, толщина слоя 50 мкм. Далее происходит термическая обработка: закалка 940°С в масло и отпуск 660°С в течение 5 ч, затем охлаждение на воздухе. Процесс изготовления деталей технологией селективного лазерного сплавления происходит внутри герметичной камеры в среде защитного газа. Обеспечивается получение деталей с низкой пористостью, с высокими механическими свойствами и низким уровнем остаточных напряжений. 1 ил., 1 табл.

Способ получения деталей из конструкционной стали 38Х2МЮА, заключающийся в применении технологии селективного лазерного сплавления и использовании металлических порошков, отличающийся тем, что изготовление деталей осуществляется технологией селективного лазерного сплавления с применением следующих технологических параметров: мощность лазерного излучения от 200 до 250 Вт, скорость сканирования от 500 до 700 мм/с, шаг сканирования от 0,1 до 0,15 мм, толщина слоя 50 мкм, с последующей термической обработкой: закалка 940°С в масло и отпуск 660°С в течение 5 ч, охлаждение на воздухе.

| Способ изготовления биметаллических деталей системы сталь-бронза | 2020 |

|

RU2758696C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГРАДИЕНТНОГО ПОКРЫТИЯ МЕТОДОМ ЛАЗЕРНОЙ НАПЛАВКИ | 2018 |

|

RU2683612C1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛИ АБ2-1 ПРИ ОСУЩЕСТВЛЕНИИ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2019 |

|

RU2724210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| Льночесальная машина | 1930 |

|

SU22197A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННЫХ ПЛАСТИЧЕСКИХ МАСС | 1933 |

|

SU36016A1 |

| DE 10104732 C1, 27.06.2002. | |||

Авторы

Даты

2024-01-22—Публикация

2023-05-03—Подача