Изобретение относится к строительным материалам, в частности, к самоочищающимся составам формованных изделий, применяющихся в качестве кирпича, облицовочного материала, а также покрытий пола в зонах интенсивного движения.

Изобретение относится к строительным материалам, загрязненная поверхность которых легко очищается за счет воды, растекающейся по всей поверхности и смывающей грязь.

Любая атмосферная влага - туман, утренняя роса, дождь - постоянно образует на поверхности плитки тонкую пленку воды, которая, стекая с вертикальных или наклонных плоскостей фасада, увлекает за собой грязь, не дает ей накапливаться. А активный кислород, выделяющийся под воздействием ультрафиолета, расщепляет органические загрязнители.

Изобретение обеспечивает высокую эффективность самоочищения и расширяет ассортимент материалов, используемых в качестве активных компонентов самоочищающихся строительных материалов.

Известна сырьевая смесь для изготовления облицовочной керамической плитки, которая содержит породу углеобогащения, термообработанную при 570-600°С, глину, а в качестве плавня - иловую часть отходов обогащения железных руд, химический состав которой, мас. %: SiO2 - 42,45; Al2O3 - 14,54; СаО - 14,88; MgO - 4,52; FeO - 8,06; Fe2O3 - 9,46; SO3 - 0,98; R2O - 3,25; MnO - 0,49; TiO2 - 0,73; P2O5 - 0,64%, при следующем соотношении компонентов, мас. %: порода углеобогащения, термообработанная при 570-600°С, 90-70, глина 5-20, иловая часть отходов обогащения железных руд 5-10 (патент RU 2 258 684 С1, C04B 33/00, опубл. 20.08.2008).

Недостатками данного состава являются многокомпонентность, что усложняет технологический процесс изготовления, низкая прочность на сжатие (15-18 МПа), высокое водопоглощение (10,1-11,5%) и энергоемкость производства, связанная с необходимостью термообработки породы углеобогащения, высоким давлением прессования (25-35 МПа) и необходимостью проведения стадии глазурования изделий. При этом на поверхности плитки со временем накапливается грязь и бактерии, требующие санитарной обработки. В связи с этим появились патенты на изобретение покрытий, обеспечивающих самоочищение поверхностей плиток.

Наиболее близким техническим решением является способ изготовления керамических облицовочных плиток из состава, включающего мас. % глину: 45-75%, пирофиллит 9-23 %, алюминий 3,5-5%, флюорит 2,5-4 %, каолин 6-20 %, датолит 2-5%. Из данного состава формуют плитки, термообработку ведут от 25 до 650°С со скоростью 4-5,5 град/мин, а затем со скоростью 45-50 град/мин до температуры самовоспламенения плитки (1050-1150°С) с последующей экзотермической выдержкой в течение 10-15 мин и охлаждением (патент RU 1815943 A1, C04B 33/00, опубл. 1996.02.10).

Недостатком данного состава является многокомпонентность формовочного состава, отсутствие самоочищающего эффекта, степень загрязнения, требующая постоянного ухода.

Задачей данного изобретения является получение формованного строительного материала, таких как черепица, кирпич, строительная керамика с повышенным сроком действия самоочищающегося эффекта.

Сущность изобретения заключается в том, что состав формовочного материала для керамической плитки, включающий глину бентонитовую, силикат кальция, алюмокалиевые квасцы и оксид кальция в следующих соотношениях компонентов (мас. %) :

Изобретение позволяет сохранить структуру формованного изделия даже при воздействии на поверхность его внешних факторов. Структура изделия и, соответственно, самоочищающейся поверхности уникальна благодаря своим свойствам:

- гидрофобность поверхности изделия;

- сохранение формы и структуры изделия даже при внешних воздействиях.

Изобретение повышает эффект самоочищающейся поверхности за счет того, что в состав формовочного материала вводятся алюмокалиевые квасцы, при прокаливании которых уже при 700-800°С после процесса десульфуризации происходит полиморфный переход метастабильной формы оксида алюминия в оксид алюминия C - δ-Al2O3, обладающий сильным окислительно-каталитическим действием.

Оксид алюминия С способствует образованию высокоразвитой специфической поверхности формованного изделия и является катализатором на поверхности плитки. При поглощении квантов (ультрафиолетовое облучение) проявляет дезинфицирующие свойства.

Оксид кальция определяет прочность готового формованного материала.

Содержание оксида кальция в формовочном материале увеличивается при разложении силиката кальция - источника оксида кремния в общем составе.

Характеристика исходных материалов

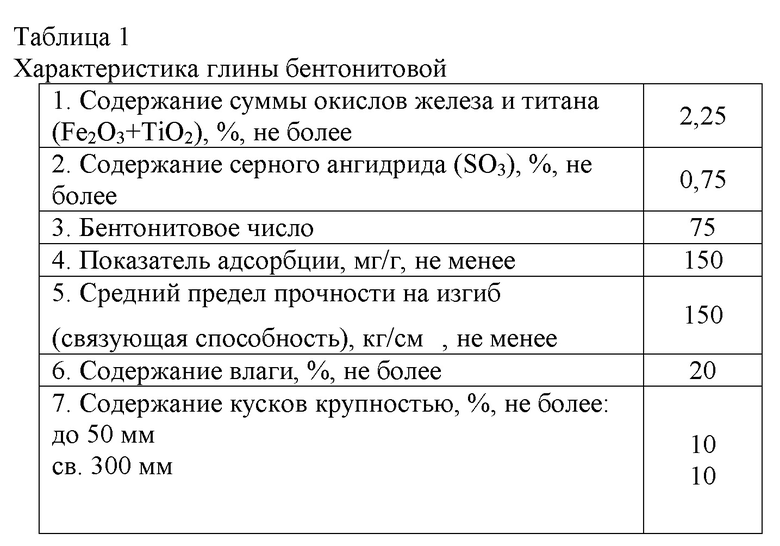

Бентонит по физико-химическим показателям должен соответствовать нормам для марки СК (строительная керамика), указанным в таблице 1 (ГОСТ 7032-75 Глина бентонитовая для тонкой и строительной керамики).

В работе используется бентонитовая глина карбонатно-палыгорскитовая, имеющая химический состав (таблица 2):

Таблица 2

Химический состав бентонитовой карбонатно-палыгорс-китовой глины

Алюмокалиевые квасцы (таблица 3) - мелкий кристаллический порошок белого цвета (ГОСТ 4329-77), белые гигроскопические кристаллы, хорошо растворимые в воде. Образует кристаллогидрат - алюмокалиевые квасцы.

Таблица 3

Характеристика алюмокалиевых квасцов

Оксид кальция CaO - кристаллическое соединение белого цвета (ГОСТ 8677-76). По физико-химическим показателям оксид кальция должен соответствовать нормам, указанным в таблице 4.

Таблица 4

Физико-химические показатели оксида кальция

Характеристика силиката кальция CaSiO3 приводится в таблице 5.

Таблица 5

Характеристика силиката кальция CaSiO3

Пример конкретного изготовления формованного изделия и экспериментальные результаты отработки.

При изготовлении облицовочных плиток формование изделий производили пластичным способом. Глину раздробили и в смесителе перемешали с предварительно измельченными остальными компонентами в расчетных массовых соотношениях. Смесь приобрела вид однородной пластичной массы.

Формовка пластической массы производится прессованием с получением плитки размером 50×150 мм.

Формованное изделие - плитка - в сушильной установке при начальной температуре 25°С обдувается воздухом с плавным повышением температуры до 700°С в течение 3-4 часов. При этом на поверхности полуфабриката образуется влага, которая быстро испаряется и удаляется системой вентиляции. Кроме того к этому времени достигается полная десульфуризация алюмокалиевых квасцов. Далее со скоростью 15-20 градусов в минуту повышается температура до 1050°С и далее продолжается термообработка в течение 30 минут. При прокаливании уже при 700-80°С после процесса десульфуризации происходит полиморфный переход метастабильной формы оксида алюминия в оксид алюминия C, который на поверхности плитки создает самоочищающий эффект, механизм которого заключается в том, что вода подтекает под грязь на поверхности плитки, смывая ее, и кроме того, при поглощении квантов возникает реакция, которая расщепляет грязь на плитке.

После прокаливания изделие охлаждается и подвергается испытаниям.

После охлаждения плитки нет необходимости покрывать оксидокерамическим покрытием, так как вся внутренняя структура изделия аналогична внешней.

Результаты испытаний приведены в таблице 6.

Таблица 6

Результаты испытаний керамической плитки

состава самоочищающейся плитки

погло-

щение,

%

в диапазоне,

м2/г

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2021 |

|

RU2758052C1 |

| Способ изготовления облицовочных керамических изделий | 2018 |

|

RU2746607C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2003 |

|

RU2258684C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Способ изготовления строительных изделий и их сырьевая керамическая масса | 2003 |

|

RU2225379C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2483040C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2560014C1 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2119468C1 |

Изобретение относится к строительным материалам, в частности к самоочищающимся формованным материалам. Состав формовочного материала для керамической плитки, включающий глину, дополнительно включает силикат кальция, алюмокалиевые квасцы и оксид кальция, причем глину бентонитовую, при следующем соотношении компонентов, мас.%: глина бентонитовая 35-50, силикат кальция 25-30, алюмокалиевые квасцы 15-20, оксид кальция 10-15. Технический результат - увеличение срока действия самоочищающего эффекта. 1 пр., 6 табл.

Состав формовочного материала для керамической плитки, включающий глину, отличающийся тем, что дополнительно включает силикат кальция, алюмокалиевые квасцы и оксид кальция, а глина используется бентонитовая, при следующем соотношении компонентов, мас.%:

| SU 1815942 A1, 10.02.1996 | |||

| Керамическая масса для фриттованного фарфора | 1985 |

|

SU1289853A1 |

| Состав для изготовления строительных изделий | 1991 |

|

SU1779678A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2007 |

|

RU2345037C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2312842C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2281268C2 |

| Способ обработки керамических изделий | 1974 |

|

SU478821A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2003 |

|

RU2258684C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2020-08-19—Публикация

2020-03-13—Подача