Изобретение относится к обработке металлов давлением и может быть использовано для изготовления металлических многогранных профилей высокой точности с повышенными прочностными свойствами.

Известен способ изготовления шестигранной калиброванной стали волочением за один или несколько переходов круглой заготовки через монолитные шестигранные волоки с применением вспомогательных операций термической обработки и подготовки поверхности металла к волочению (см. Шефтель Н.Н. Производство стальных калиброванных прутков. М.: Металлургия, 1970. С. 15).

Недостатком данного способа является невозможность получения градиентной ультрамелкозернистой структуры и, как следствие, повышенных прочностных свойств профиля.

Наиболее близким аналогом является способ производства многогранной калиброванной стали, включающий прокатку круглой заготовки в многовалковом калибре, образованном гладкими валками, собранными в замок (см. Прокатка малопластичных металлов с многосторонним обжатием / Барков Л.А., Выдрин В.Н., Пастухов В.В., Чернышев В.Н. Челябинск: Металлургия. Челябинское отделение. 1988. С.224, рис. 110 б).

Недостатком данного способа является невозможность получения градиентной ультрамелкозернистой структуры и, как следствие, повышенных прочностных свойств профиля.

Задача, решаемая изобретением, заключается в повышении прочностных и сохранении пластических свойств многогранной калиброванной стали за счет создания в металле градиентной ультрамелкозернистой структуры и благоприятного напряженного состояния.

Технический результат, обеспечивающий решение задачи, заключается в более полной проработке поверхностных слоев металла за счет больших сдвиговых деформаций.

Поставленная задача решается тем, что в известном способе производства многогранной калиброванной стали, включающем прокатку круглой заготовки в многовалковом калибре, образованном гладкими валками, собранными в замок, согласно изобретению, после прокатки каждую грань профиля обрабатывают цилиндрическими бойками, совершающими высокочастотные возвратно-поступательные колебания. Бойки при этом установлены под углом к обрабатываемой поверхности, значение которого находится в диапазоне 20-70°.

Известен способ изготовления шестигранной калиброванной стали волочением в монолитной шестигранной волоке круглой заготовки (см. Шефтель Н.Н. Производство стальных калиброванных прутков. М.: Металлургия, 1970. С. 15).

Заявляемый способ, как и известный предназначен для получения формы и размеров калиброванной стали.

Известен способ производства многогранной калиброванной стали, включающий прокатку круглой заготовки в многовалковом калибре, образованном гладкими валками, собранными в замок (см. Прокатка малопластичных металлов с многосторонним обжатием / Барков Л.А., Выдрин В.Н., Пастухов В.В., Чернышев В.Н. Челябинск: Металлургия. Челябинское отделение. 1988. С.224, рис. 110 б).

Это способ обеспечивает, наряду с получением формы и размеров многогранной калиброванной стали, получение в основном объеме очага деформации напряжений сжатия, и тем самым снижения уровня остаточных растягивающих напряжений в готовом изделии.

В заявляемом, как и в известном способе производства многогранной калиброванной стали, включающем прокатку круглой заготовки в многовалковом калибре, образованном гладкими валками, собранными в замок, взятом за прототип, основной признак, изложенный в формуле изобретения, предназначен для создания напряженного состояния профиля, обеспечивающего повышение его механических свойств.

Однако наравне с вышеуказанными известными техническими свойствами, заявляемая совокупность отличительных признаков, указанная в формуле изобретения, заключающихся в дополнительном эффекте от совместного действия двух последовательно осуществляемых процессов: холодной прокатки в многовалковом калибре и импульсной деформации каждой грани профиля цилиндрическими бойками, создает новый технический результат, заключающийся в более полной проработке поверхностных слоев металла за счет больших сдвиговых деформаций.

Создание сложной схемы напряженно-деформированного состояния, включающей деформацию металла в очаге деформации в многовалковом калибре под действием сжимающих напряжений, релаксацию остаточных напряжений и поверхностную обработку граней профиля цилиндрическими бойками, расположенными под углом к обрабатываемой поверхности и совершающими высокочастотные возвратно-колебательные движения, позволяет обеспечить благоприятное напряженное состояние профиля, сформировать градиентную ультрамелкозернистую структуру металла, что в свою очередь позволяет получать многогранную калиброванную сталь с повышенными механическими свойствами.

На основании вышесказанного можно сделать вывод, что заявляемый способ изготовления многогранной калиброванной стали не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Сущность заявляемого способа поясняется чертежами.

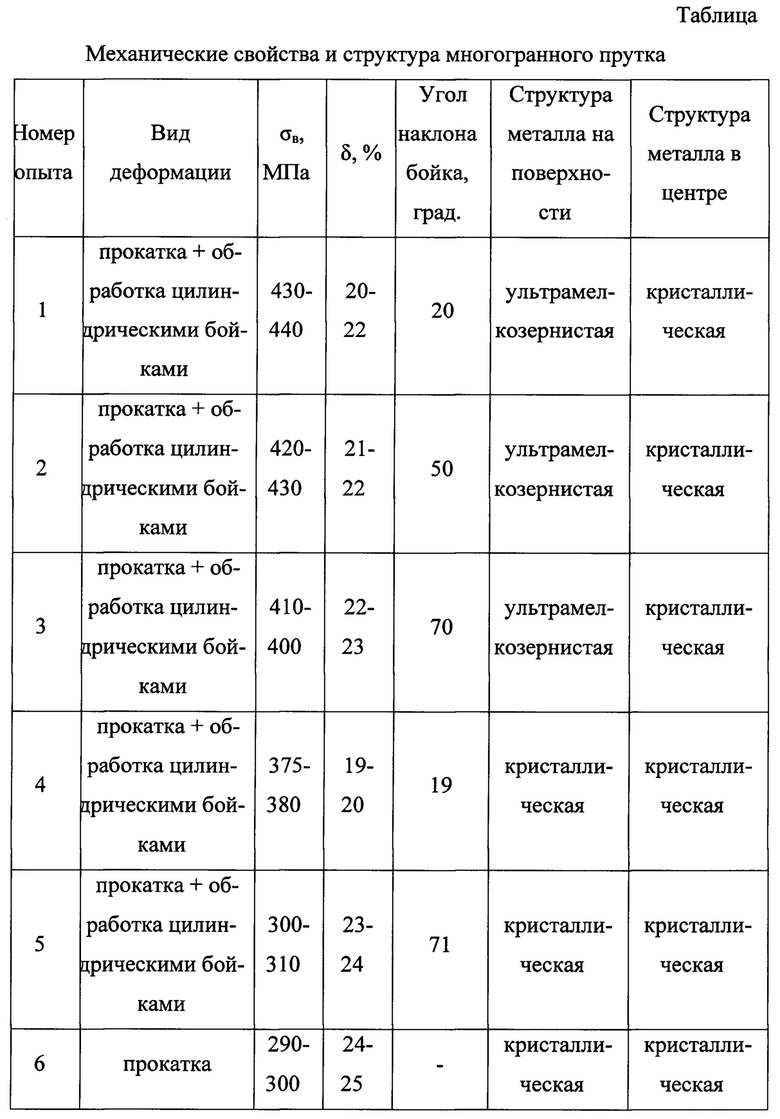

На фиг. 1 изображена схема прокатки круглой заготовки в шестигранном закрытом калибре, где 1 - заготовка, 2 - валок.

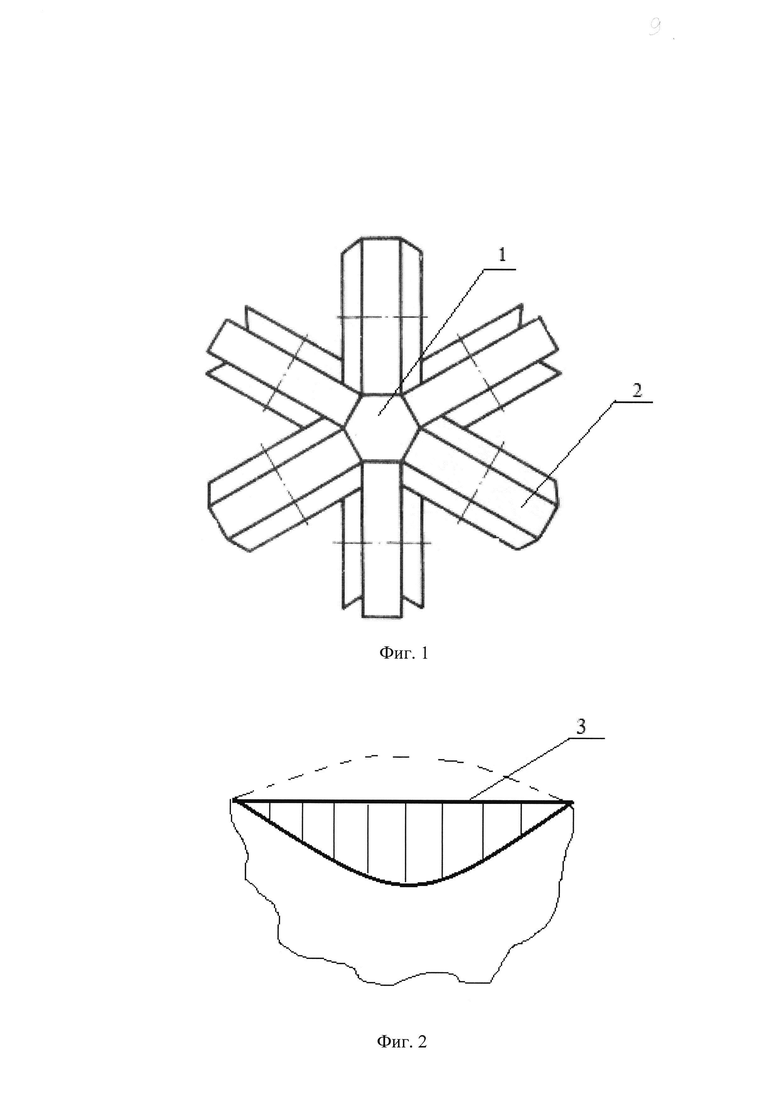

На фиг. 2 изображена схема распределения деформаций по ширине калибра, где 3 - поверхность валка.

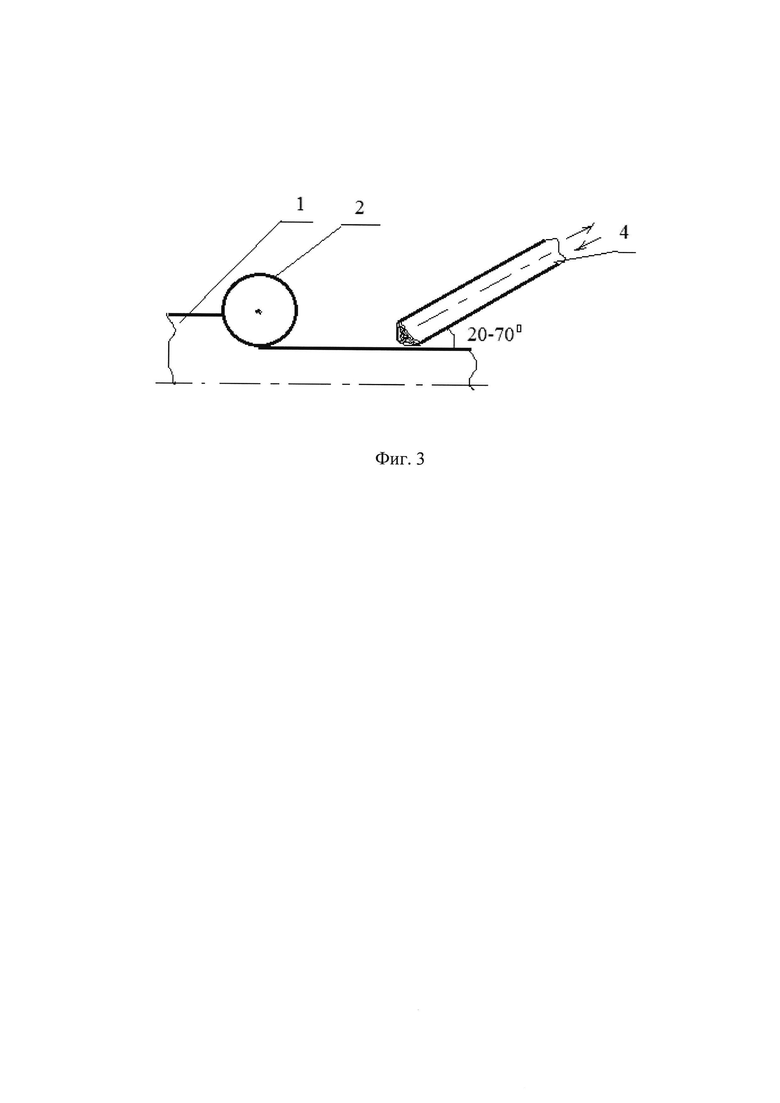

На фиг. 3 изображена схема импульсной обработки грани профиля наклонным цилиндрическим бойком, где 4 - цилиндрические бойки.

Сущность предлагаемого способа производства многогранной калиброванной стали состоит в следующем.

Круглая заготовка 1 (фиг. 1) в горячекатаном или термообработанном состоянии после удаления окалины прокатывается в многовалковом калибре, образованном шестью гладкими валками 2, собранными в замок. Такая схема сборки калибра обеспечивает возможность получения профиля с высокой точностью размеров и полным выполнением граней (фиг. 1). Основной объем металла в очаге деформации деформируется при этом при схеме напряженного состояния всестороннего сжатия. Однако из-за высокой неравномерности деформации (фиг. 2) по ширине бочки валка 3, образующего калибр, в гранях профиля, особенно в зонах, прилегающих к его ребрам, возникают растягивающие напряжения, а в центре граней - сжимающие. При этом в силу небольшой степени накопленной деформации и монотонности течения металла в очаге деформации в металле образуется крупное вытянутое в направлении течения зерно. Степень вытянутости зерен в центре граней профиля будет выше, чем на периферии.

После выхода калиброванной стали из прокатной клети каждая ее грань подвергается импульсной обработке цилиндрическими бойками 4, которые устанавливаются в непосредственной близости к зоне выхода профиля из прокатной клети под углом 20-70° к обрабатываемой грани (фиг. 3). Такая обработка за счет высокой скорости нагружения (не менее 2000 с-1) обеспечивает релаксацию остаточных напряжений и получение градиентной ультрамелкозернистой структуры и, как следствие, значительное повышение прочности при сохранении высокой пластичности. Расположение бойка под углом к обрабатываемой грани профиля позволяет реализовать деформацию сжатия и сдвига, что обеспечивает получение на поверхности грани слоя ультрамелкозернистой структуры. Изменяя значения угла наклона бойка, можно управлять как размером зерен в поверхностном слое грани профиля, так высотой этого слоя.

Осуществлять обработку цилиндрическими бойками с углом наклона бойка менее 20° нецелесообразно, так как при этом основная доля энергии, подводимой к бойку, идет на сдвиговую деформацию, не оказывая при этом достаточного сжимающего воздействия на металл. При этом наблюдается пониженная пластичность металла.

Осуществлять обработку цилиндрическими бойками с углом наклона более 70° нецелесообразно, так как при этом 75% энергии тратится на деформацию сжатия. В результате не обеспечивается глубокая проработка поверхностного слоя в силу недостаточно создаваемой сдвиговой деформации и, соответственно, не получается ультрамелкозернистая структура металла.

Пример конкретного выполнения.

Для обоснования преимуществ заявляемого способа производства многогранной калиброванной стали по сравнению с прототипом было проведено 6 экспериментов, из них: эксперименты №1-3 с заявляемыми режимами, эксперименты №4-5 с режимами, выходящими за заявляемые пределы, и эксперимент №6 - по прототипу.

Заготовку круглого сечения диаметром 10,0 мм из меди марки M1 прокатали в шестивалковой клети с замковым калибром, образованном валками диаметром 200 мм и шириной бочки валка 5,0 мм. В результате получили шестигранную сортовую сталь с размером 8,66 мм и шириной грани 5,0 мм.

Затем профиль обработали в устройстве знакопеременной деформации. При этом каждая грань профиля была обработана бойками диаметром 7,0 мм. Число ударов бойка составляло 4000 уд/мин.

При углах наклона бойка 19° и 71° была получена кристаллическая структура металла на поверхности профиля и, как следствие, недостаточные механические свойства металла.

Режимы обработки и результаты испытаний приведены в таблице.

На основании вышеизложенного можно сделать вывод, что в заявляемом способе производства калиброванной стали возникает благоприятная схема напряженно-деформированного состояния металла, способствующая появлению большой сдвиговой деформации, что обеспечивает получение градиентной ультрамелкозернистой структуры металла с высокими прочностными свойствами. Соответственно заявляемое решение может быть применимо в прокатном производстве, а следовательно, соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ШЕСТИГРАННЫХ ПРОФИЛЕЙ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2726231C1 |

| Способ производства фасонных профилей высокой точности | 2019 |

|

RU2722847C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОЙ КАЛИБРОВАННОЙ СТАЛИ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2020 |

|

RU2743269C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПРОФИЛЕЙ | 2015 |

|

RU2617191C1 |

| Способ прокатки сортовых профилей из спеченных материалов | 1979 |

|

SU869970A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2019 |

|

RU2727415C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2319559C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2021 |

|

RU2763131C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2014 |

|

RU2597183C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления металлических многогранных профилей высокой точности с повышенными прочностными свойствами. Способ включает прокатку круглой заготовки в многовалковом калибре, образованном гладкими валками, собранными в замок. При этом после прокатки каждую грань профиля обрабатывают цилиндрическими бойками, совершающими высокочастотные возвратно-поступательные колебания. Бойки при этом установлены под углом к обрабатываемой поверхности, значение которого находится в диапазоне 20-70°. Изобретение обеспечивает возможность более полной проработки поверхностных слоев металла за счет больших сдвиговых деформаций. 3 ил., 1 табл.

Способ производства многогранного калиброванного стального профиля, включающий прокатку круглой заготовки в многовалковом калибре, образованном гладкими валками, собранными в замок, отличающийся тем, что после прокатки каждую грань профиля обрабатывают цилиндрическими бойками, установленными под углом 20-70° к обрабатываемой поверхности, совершающими высокочастотные возвратно-поступательные колебания.

| Способ прокатки заготовок | 1988 |

|

SU1524946A1 |

| Способ прокатки заготовок | 1985 |

|

SU1274784A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ФАСОННОГО ПРОФИЛЯ | 1992 |

|

RU2039615C1 |

| Способ переработки деревьев на технологическую щепу и устройство для его осуществления | 1987 |

|

SU1440725A1 |

Авторы

Даты

2020-09-15—Публикация

2019-12-11—Подача