Изобретение относится к способу получения термостабильного микропористого покрытия на основе смешанного оксида титана-кремния. Полученные по предлагаемому способу материалы могут быть использованы, в частности, в качестве самоочищающихся покрытий, а также для применения в каталитических и фотокаталитических процессах, где требуются катализаторы, сочетающие микропористость и высокую поверхность с устойчивостью при повышенных температурах - например, в органическом синтезе или для обезвреживания органических загрязнителей в жидкой фазе.

На данный момент существуют разные методы получения сходных по свойствам материалов.

Известен способ синтеза фотокатализаторов на основе диоксида титана из водного раствора сульфата титанила гидротермальным способом (патент RU 2408427). Недостатком материалов, полученных по данному способу, является низкая термическая стабильность каталитически активной фазы диоксида титана (анатаза). Кроме того, материалы по данному способу получаются в виде мелкодисперсных частиц, вследствие чего возникает трудность многократного их использования в технологических процессах и в извлечении их из реактора после завершения технологического процесса.

Известен способ получения мезопористых материалов на основе диоксида титана путем диспергирования порошкообразного гидратированного сульфата титанила с пероксосоединениями с последующим отжигом (патент RU 2565193). Недостатком материалов, полученных по данному способу, является значительное содержание в них фазы рутила. Кроме того, материалы по данному способу получаются в виде мелкодисперсных частиц, вследствие чего возникает трудность многократного их использования в технологических процессах и в извлечении их из реактора после завершения технологического процесса.

Известен способ получения стабилизированного диоксидом кремния ультратонкого анатазного диоксида титана путем обработки диоксида титана растворимой формой диоксида кремния с низкой молекулярной массой и/или формой из мелких наночастиц (патент US 20160074834). Недостатком материалов, полученных по данному способу, является относительно невысокая удельная поверхность. Кроме того, материалы по данному способу получаются в виде мелкодисперсных частиц, вследствие чего возникает трудность

многократного их использования в технологических процессах и в извлечении их из реактора после завершения технологического процесса.

Известен способ получения смешанного диоксида кремния и титана и титансодержащих цеолитов путем высокотемпературного соосаждения из смеси паров галогенидов титана и кремния (патент ЕР 2007677 А1). Недостатками данного метода являются высокие ресурсо- и энергозатраты, а также то, что в данных условиях полученные материалы по большей части содержат фазу рутила, а не анатаза. Кроме того, материалы по данному способу получаются в виде мелкодисперсных частиц, вследствие чего возникает трудность многократного их использования в технологических процессах и в извлечении их из реактора после завершения технологического процесса.

Близким техническим решением является способ получения термостабильного фотокатализатора на основе диоксида титана путем осаждения гидратированного диоксида титана из водного раствора пероксокомплекса титана этиловым спиртом или ацетоном (патент RU 2563239). Недостатками материалов, полученных по данному способу, являются относительно невысокие значения удельной поверхности и пористости. Кроме того, материалы по данному способу получаются в виде мелкодисперсных частиц, вследствие чего возникает трудность многократного их использования в технологических процессах и в извлечении их из реактора после завершения технологического процесса.

Известен способ получения пористых покрытий из диоксида титана в анатазной форме путем нанесения золь-гель композиции, содержащей высокополимерное вещество, на стеклянный субстрат с последующим нагреванием в целях удаления средства для образования золь-гель композиции и образования пористой структуры (патент US 8802589 В2). Недостатками данного метода являются использование дорогостоящих алкоксидов титана в качестве прекурсоров, а также низкая термическая стабильность в полученных покрытиях фазы анатаза и довольно высокое содержание в них фазы рутила.

Наиболее близким техническим решением является способ получения пленок диоксида титана на твердых подложках, включающий синтез прекурсора пленки на основе диоксида титана осаждением гидрогеля диоксида титана из водного раствора тетрахлорида титана водным раствором гидроксида аммония, смешением с раствором пероксида водорода до образования раствора пероксититановой кислоты, которую затем подвергают старению до образования гидрозоля диоксида титана. Полученный гидрозоль диоксида титана в качестве прекурсора пленки наносят на твердую подложку, сушат с образованием пленки, подвергают ее термообработке и магнитной обработке (патент RU 2632296). Недостатками покрытий, полученных по данному способу, является их низкая удельная поверхность, а также

относительно невысокая термическая стабильность в них фотокаталитически активной фазы анатаза.

Таким образом, поиск способов получения пористых фотокаталитически активных покрытий на основе термически стабильного анатаза является актуальной задачей.

Техническая задача настоящего изобретения направлена на получение химически, термически и механически стойкого покрытия на основе высокопористого и фотокаталитически активного анатаза, стабилизированного в матрице оксида кремния. Техническим результатом изобретения является формирование на твердых подложках микропористого покрытия смешанного оксида титана-кремния, синтезированного из недорогих и малотоксичных соединений (сульфат титанила, водные растворы аммиака и пероксида водорода, тетраэтоксисилан), сохраняющего высокое содержание (не менее 95%) фазы анатаза и высокую фотокаталитическую активность при воздействии высоких (до 1000°С) температур.

Техническая задача решается за счет того, что способ получения термостабильного микропористого фотокаталитически активного покрытия на основе смешанного оксида титана-кремния, включает нанесение единого жидкого кремний-титанового прекурсора на поверхность предварительно подготовленного силикатного стекла с последующей постсинтетической обработкой покрытия, при котором для получения кремний-титанового прекурсора в водный раствор сульфата титанила концентрацией 0,15 моль/л и температурой не ниже 50°С медленно вводят водный раствор аммиака до установления рН, равного 10, и получают гидратированный коллоидный оксид титана в виде осадка, который отмывают большим количеством дистиллированной воды до отрицательной реакции на ионы SCm2" и NH4+, затем к промытому осадку гидратированного диоксида титана медленно при охлаждении на ледяной бане и тщательном перемешивании добавляют водный раствор пероксида водорода с концентрацией не менее 30% и получают раствор пероксокомплекса титана, доводят значение рН раствора пероксокомплекса титана до 9,5 добавлением по каплям водного раствора аммиака, разбавляют его дистиллированной водой до концентрации атомов титана равной 0,05 моль/л, отдельно приготавливают раствор тетраэтоксисилана в н-пропаноле концентрацией 0,05 моль/л, объем которого равен объему раствора пероксокомплекса, в который помещают обезжиренные пластины пористого борсиликатного стекла, раствор пероксокомплекса титана вливают в раствор тетраэтоксисилана с помещенными в него пластинами пористого борсиликатного стекла, при этом образуется золь смешанного оксида кремния-титана, пластины выдерживают в прекурсоре в течении не менее 24 ч, извлекают с образовавшимся на них покрытием, сушат под вакуумом при температуре не выше 50°С, затем проводят постсинтетическую обработку покрытия, при которой

высушенные пластины заливают смесью вода-этанол, 1:1 по объему, при значении рН равном 5, полученном добавлением в смесь соляной кислоты, затем проводят кипячение пластин с обратным холодильником в течение не менее 21 ч, после чего пластины извлекают, сушат под вакуумом при температуре не выше 50°С и подвергают прокаливанию в муфельной печи при температуре 700°С в течение не менее двух часов.

Способ получения покрытий на основе смешанного оксида титана-кремния, включает нанесение единого жидкого кремний-титанового прекурсора на поверхность предварительно подготовленного силикатного стекла, с последующей постсинтетической обработкой с целью увеличения пористости и удельной поверхности полученного покрытия.

Новизна предложенного способа состоит в том, что в наносруктурированных покрытиях, получаемых соосаждением оксидов кремния и титана из единого жидкого прекурсора в контролируемых условиях, наблюдается равномерное распределение атомов титана, кремния и кислорода во всем объеме покрытия, что свидетельствует о наличии в материалах единой фазы смешанного оксида и, как следствие, о повышении термической устойчивости стабилизированной в силикатной матрице фотокаталитически активной фазы анатаза. Кроме того, впервые для данного вида материалов была предложена постсинтетическая обработка, ведущая к значительному повышению пористости и удельной поверхности.

Для синтеза термостабильного микропористого покрытия на основе смешанного оксида титана-кремния предлагается комбинированная процедура, основанная золь-гель технологии и методе замены растворителей.

Первым этапом синтеза кремний-титанового прекурсора является приготовление водного раствора пероксокомплекса титана. С этой целью гидратированный коллоидный оксид титана (ортотитановую кислоту) необходимо осадить из водного раствора сульфата титанила путем введения водного раствора аммиака, после чего к промытому осадку свежеполученного гидратированного диоксида титана необходимо при охлаждении на ледяной бане и тщательном перемешивании добавлять концентрированный водный раствор пероксида водорода до полного растворения последнего. Затем значение рН раствора полученного пероксокомплекса следует довести до рН=9,5 добавлением водного раствора аммиака.

Вторым этапом синтеза кремний-титанового прекурсора является приготовление раствора тетраэтоксисилана в н-пропаноле. В полученный раствор помещается подготовленная твердая подложка. Раствор пероксокомплекса титана следует влить в раствор тетраэтоксисилана с помещенной в него подложкой, в результате чего через несколько минут образуется золь смешанного оксида кремния-титана, который является кремний-титановым прекурсором покрытия.

После выдерживания подложки в золе в течение не менее 24 часов следует осторожно извлечь подложку из золя и высушить под вакуумом.

Третьим этапом получения покрытия является пост-синтетическая обработка с целью модификации пористых характеристик осажденного на предыдущем этапе покрытия на основе смешанного оксида кремния-титана. Постсинтетическая обработка заключается в кипячении подложки с нанесенным покрытием в смеси вода-этанол 1:1, высушивании и прокаливании при температуре 700°С в течение не менее 2 часов.

Пример осуществления способа.

1. Подготавливают комплексный раствор пероксотитаната. С этой целью гидратированный коллоидный оксид титана (ортотитановую кислоту) необходимо осадить из водного раствора сульфата титанила концентрацией 0,15 моль/л и температурой не ниже 50°С путем медленного введения водного раствора аммиака до установления рН не ниже 10. Полученный при этом осадок гидратированного диоксида титана необходимо отмыть большим количеством дистиллированной воды до отрицательной реакции на ионы SO42" и NH4+. При приготовлении раствора сульфата титанила меньшей концентрации возрастает процент потерь титана вследствие неполного осаждения титана в форме ортотитановой кислоты. При приготовлении раствора сульфата титанила большей концентрации временные затраты на его растворение возрастают. При температуре ниже 50°С временные затраты на растворение сульфата титанила возрастают. При установлении рН ниже 10 возрастает процент потерь титана вследствие неполного осаждения титана в форме ортотитановой кислоты.

2. Далее к промытому осадку гидратированного диоксида титана необходимо медленно при охлаждении на ледяной бане и тщательном перемешивании добавлять водный раствор пероксида водорода концентрацией не ниже 30% до полного растворения и образования прозрачного желто-оранжевого раствора пероксокомплекса титана. При использовании раствора пероксида водорода меньшей концентрации образование пероксокомплекса титана затрудняется.

3. Затем значение рН раствора пероксокомплекса титана следует довести до 9,5 добавлением по каплям водного раствора аммиака. Затем полученный раствор пероксокомплекса титана необходимо разбавить дистиллированной водой до концентрации атомов титана равной 0,05 моль/л в пересчете на исходное количество сульфата. При значении рН раствора ниже 9,5 пероксокомплекс становится неустойчивым. При значении рН раствора выше 9,5 гидролиз тетраэтоксисилана (п. 6) будет затруднен. При разбавлении раствора до концентрации атомов титана меньше 0,05 моль/л полученное покрытие окажется менее однородным и будет иметь меньшую толщину. При разбавлении раствора до концентрации

атомов титана больше 0,05 моль/л полученное покрытие окажется менее однородным и будет иметь меньшую механическую стойкость.

4. Отдельно необходимо приготовить равный по объему раствору пероксокомплекса объем раствора тетраэтоксисилана (ТЭОС) в н-пропаноле концентрацией 0,05 моль/л. Если объем раствора тетраэтоксисилана будет не равен объему раствора пероксокомплекса, то соосаждение оксида титана и оксида кремния будет затруднено, в результате чего полученное покрытие будет иметь иной фазовый состав. Если концентрация раствора тетраэтоксисилана будет не равна концентрации раствора пероксокомплекса, то соосаждение оксида титана и оксида кремния будет затруднено, в результате чего полученное покрытие будет иметь иной фазовый состав.

5. В приготовленный раствор тетраэтоксисилана в н-пропаноле помещаются вертикально и без касания друг к другу обезжиренные пластины пористого борсиликатного стекла с размерами, например, 50×35×2 мм. Размер пластин не оказывает существенного влияния на характеристики получаемого покрытия.

6. Раствор пероксокомплекса титана следует с умеренной скоростью влить в охлаждаемый на ледяной бане раствор тетраэтоксисилана, в который заранее помещены подготовленные пластины из силикатного стекла, в результате чего через несколько минут образуется золь смешанного оксида кремния-титана. Следует следить за тем, чтобы при смешивании растворов температура смеси не поднималась выше 5°С, в противном случае пероксокомлекс титана становится нестабильным и разрушается до того, как успевает образоваться устойчивое покрытие.

7. После выдерживания в течение не менее 24 ч пластины с образовавшимся на них покрытием следует осторожно извлечь из золя смешанного оксида кремния-титана и высушить под вакуумом при температуре не выше 50°С до удаления несвязанной воды, н-пропанола, аммиака, а также любых не прореагировавших количеств пероксида водорода и тетраэтоксисилана. При выдерживании пластин менее 24 ч покрытие не успеет сформироваться должным образом, будет менее однородным и иметь меньшую механическую прочность. При сушке при температурах выше 50°С возможно загрязнение покрытия углеродом и нежелательные изменения фазового состава покрытия.

8. С целью модификации пористых характеристик нанесенного покрытия, следует провести постсинтетическую обработку следующим образом: высушенные пластины нужно залить смесью вода-этанол (1:1 по объему) при значении рН=5, которое устанавливается добавлением соляной кислоты. Затем проводят кипячение с обратным холодильником в течение не менее 21 ч, после чего пластины следует осторожно извлечь и высушить под вакуумом при температуре не выше 50°С до удаления несвязанной воды, этанола и соляной

кислоты. Затем высушенные пластины необходимо подвергнуть прокаливанию в муфельной печи при температуре 700°С в течение не менее двух часов. При использовании водно-спиртовой смеси иного состава и с иным значением рН пористость покрытия после обработки будет ниже. При проведении обработки в течение менее 21 ч пористость покрытия после обработки будет ниже. При сушке при температуре выше 50°С возможно загрязнение покрытия углеродом и нежелательные изменения фазового состава покрытия. При прокаливании при температуре ниже 700°С либо в течение менее двух часов полученное покрытие будет иметь меньшую механическую прочность. При прокаливании при температуре выше 700°С возможны нежелательные изменения фазового состава покрытия.

Указанные режимы синтеза и модификации покрытия смешанного оксида кремния-титана были получены опытным путем и являются необходимыми для предлагаемого способа. Внесение изменений в концентрации используемых реагентов и в температурно-временной режим неблагоприятным образом сказываются на механических и эксплуатационных характеристиках покрытия - в частности, покрытие может получиться менее механически прочным, иметь меньшую пористость и меньшее содержание полиморфной фазы анатаза.

Полученное по предлагаемому способу покрытие является механически прочным и химически стойким. Средняя удельная масса покрытия составила 4,2 мг/см2, средняя толщина покрытия - около 12 мкм. Исследование на сканирующем электронном микроскопе показало, что покрытие преимущественно состоит из сферических частиц со средним диаметром около 700 нм. Элементное картирование показало равномерное распределение атомов Si и Ti в объеме микропористого композита. Исследование методом низкотемпературной сорбции азота показало, что полученное покрытие имеет высокую удельную поверхность (82 м2/г), высокие объемы мезопор (0,198 см3/г) и микропор (0,021 см3/г).

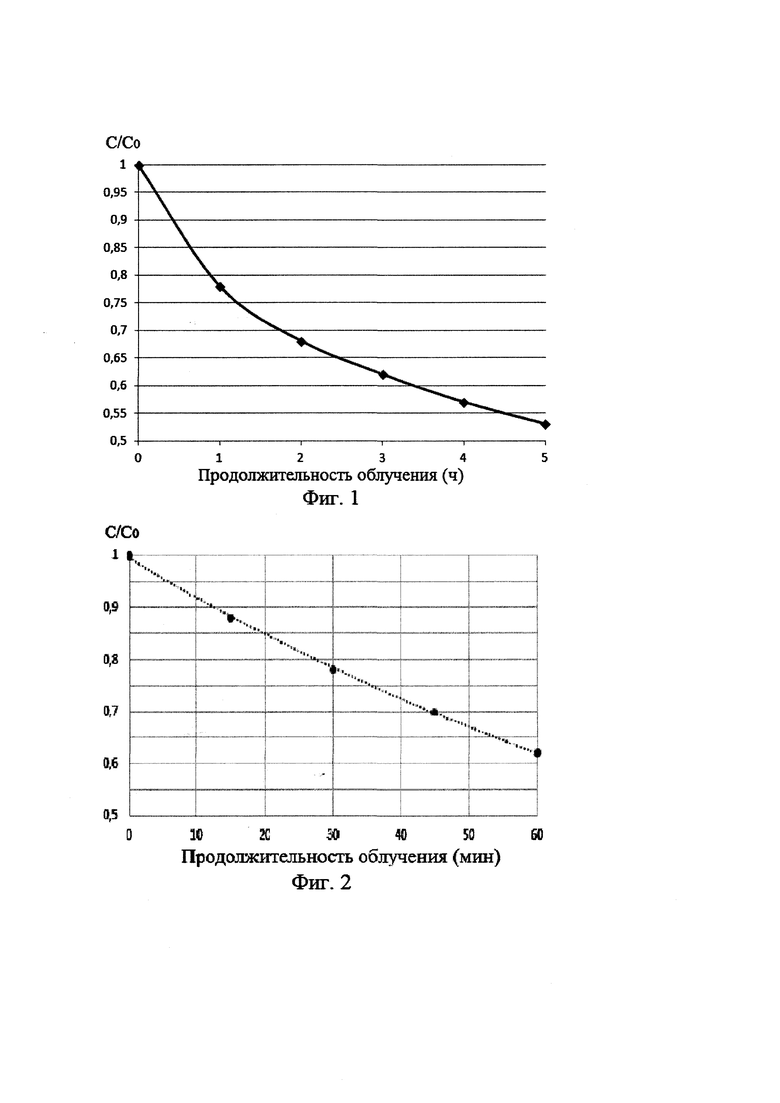

На Фиг. 1 представлена кинетическая кривая фото деструкции фенола в водном растворе (50 мл раствора с исходной концентрацией = 10,0 мг/л) под действием ультрафиолетового излучения в присутствии полученного фотокаталитического покрытия (стеклянная пластина площадью 17,5 см2 и толщиной 2 мм с нанесенным на обе стороны покрытием суммарной массой 147 мг). Использовался облучатель на основе ртутной лампы с длиной волны излучения равной 254 нм и мощностью облучения 45 Вт/м2. Концентрации фенола в подвергнутых облучению растворах устанавливались методом УФ-спектрометрии (использовался спектрометр УФ-видимой области Shimadzu UV 2700, оптическую плотность измерялась при 269 нм и 290 нм, в качестве раствора сравнения использовалась дистиллированная вода) по предварительно построенному градуировочному графику. В течение 5 часов облучения фотодеструкции подверглось 47% исходного фенола (в

контрольном опыте при отсутствии фотокатализатора деструкции подверглось менее 1% исходного фенола).

Таким образом, было подтверждено, что даже при относительно невысокой мощности УФ-облучения полученное покрытие способно демонстрировать высокую фотокаталиталитическую активность, из чего вытекает возможность использования полученных фотокаталитических покрытий в технологических процессах, инициируемых обычным солнечным светом.

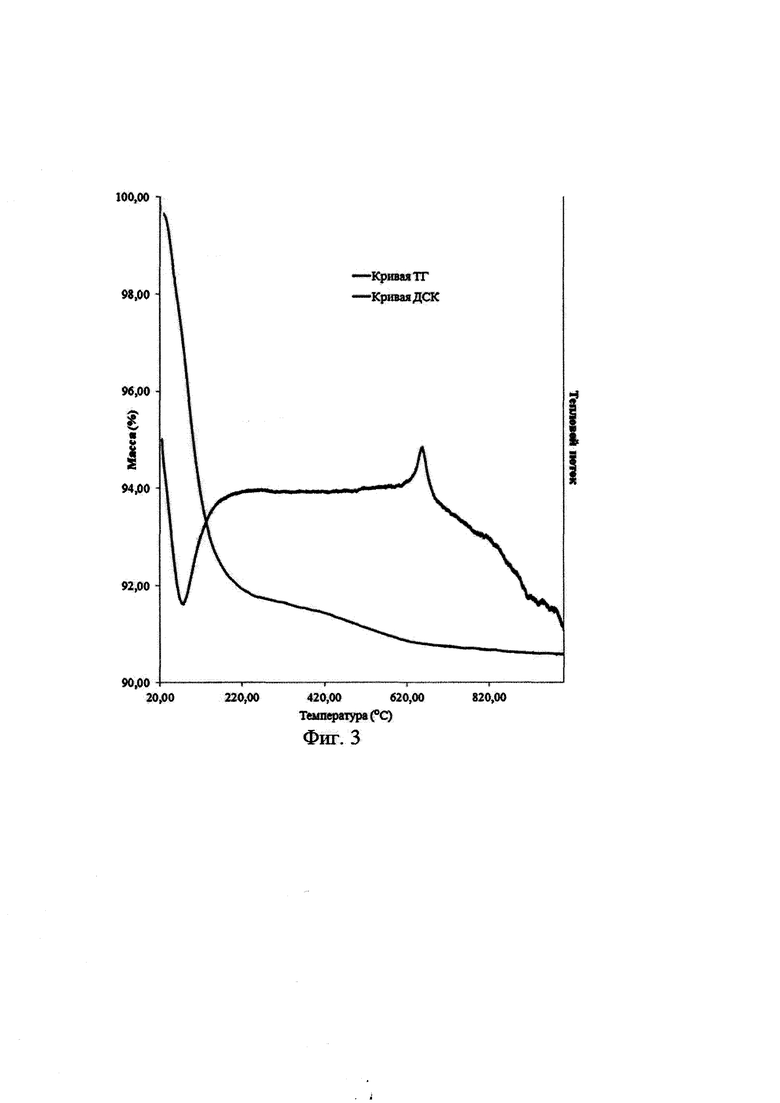

На Фиг. 2 представлена кинетическая кривая фотодеструкции фенола в водном растворе (50 мл раствора с исходной концентрацией = 10,0 мг/л) под действием ультрафиолетового излучения в присутствии полученного фотокаталитического покрытия (стеклянная пластина площадью 17,5 см2 и толщиной 2 мм с нанесенным на обе стороны покрытием суммарной массой 147 мг). Использовался облучатель на основе ртутной лампы с длиной волны излучения равной 254 нм и мощностью облучения 600 Вт/м2. Концентрации фенола в подвергнутых облучению растворах устанавливались методом УФ-спектрометрии по предварительно построенному градуировочному графику, использовался спектрометр УФ-видимой области Shimadzu UV 2700, оптическая плотность измерялась при 269 нм и 290 нм, в качестве раствора сравнения использовалась дистиллированная вода. После 1 часа облучения фотодеструкции подверглось 38% исходного фенола (в контрольном опыте при отсутствии фотокатализатора деструкции подверглось менее 1% исходного фенола). Таким образом, была подтверждена высокая фотокаталиталитическая активность полученного покрытия в условиях УФ-облучения высокой мощности.

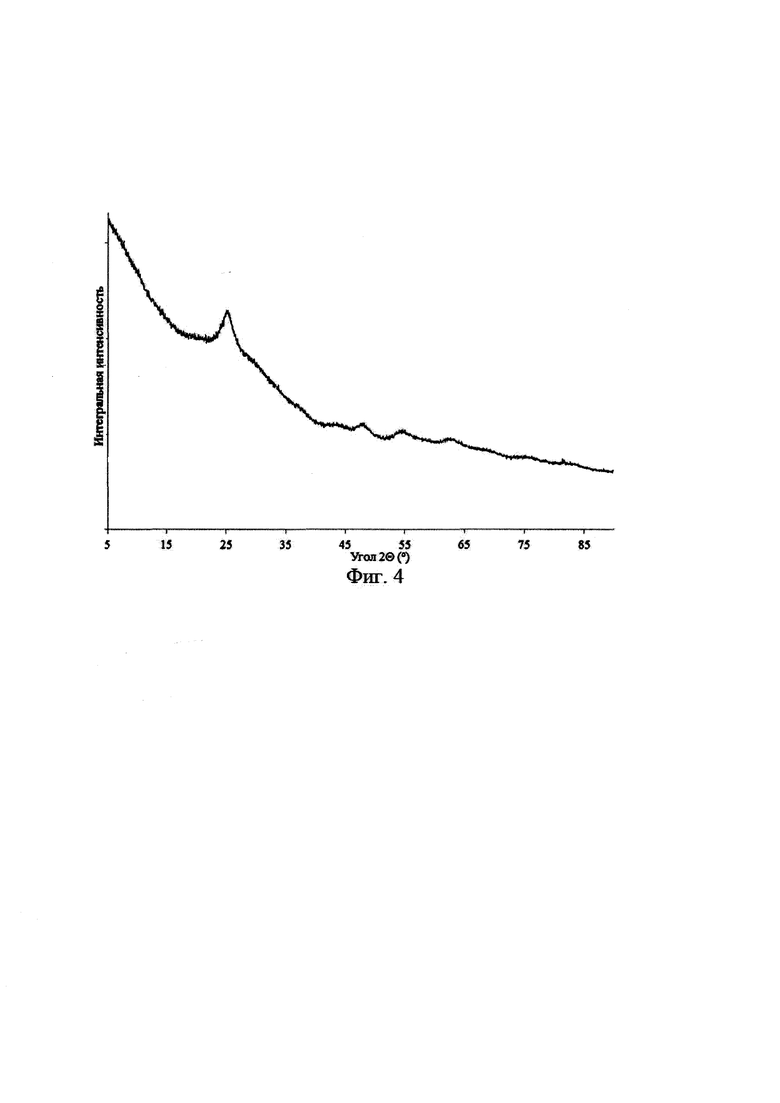

На Фиг. 3 представлены кривые термогравиметрии (ТГ) и дифференциальной сканирующей калориметрии (ДСК) для образца покрытия, не подвергнутого прокаливанию после процедуры увеличения поверхности. Использовался ТГ-ДСК анализатор Netzsch 449 F1 в температурном диапазоне от 25°С до 1000°С в потоке воздуха при скорости нагрева 10 К мин-1). Пик, наблюдаемый на кривой ДСК при температурах от 620°С до 650°С свидетельствует о полном переходе рентгеноаморфного диоксида титана в кристаллическую фазу анатаза. Отсутствие иных выраженных пиков в диапазоне температур от 650°С и до 1000°С свидетельствует об отсутствии полиморфного перехода анатаз-рутил в данном диапазоне температур для полученного покрытия.

На Фиг. 4 представлена рентгенограмма частиц синтезированного покрытия. Использовался порошковый дифрактометр Rigaku Ultima IV, работающий с излучением Cu Kα (λ=0,154 нм). Результаты рентгенодифракционного анализа свидетельствуют о замедлении агрегации кристаллов анатаза и о затруднении перехода фазы анатаза в фазу рутила в связи с дисперсией оксида титана в аморфной силикатной матрице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смешанного фотокатализатора на основе оксида титана | 2021 |

|

RU2760442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНОГО ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2014 |

|

RU2563239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2022 |

|

RU2801580C1 |

| Способ получения активных в видимой области спектра фотокатализаторов с наноразмерными диоксидами титана со структурой анатаза и смеси анатаза и рутила, допированных переходными металлами (Ni, V, Ag, Cu, Mn) | 2021 |

|

RU2776582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ МЕХАНОАКТИВИРОВАННОГО ПОРОШКА ОКСИДА ЦИНКА | 2016 |

|

RU2627496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2009 |

|

RU2408427C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТИТАНОКСИДНОГО ФОТОКАТАЛИЗАТОРА, АКТИВНОГО В ВИДИМОЙ ОБЛАСТИ СПЕКТРА | 2012 |

|

RU2520100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА | 2009 |

|

RU2408428C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ДИОКСИДА ТИТАНА | 2014 |

|

RU2565193C1 |

| Силикатная краска с эффектом очистки воздуха | 2023 |

|

RU2816111C1 |

Изобретение относится к технологии получения фотокаталитически активного термостабильного микропористого покрытия на основе смешанного оксида титана-кремния на твердых подложках. Способ включает нанесение единого жидкого кремний-титанового прекурсора на поверхность предварительно подготовленного силикатного стекла с последующей постсинтетической обработкой покрытия, при этом для получения кремний-титанового прекурсора в водный раствор сульфата титанила концентрацией 0,15 моль/л и температурой не ниже 50°С медленно вводят водный раствор аммиака до установления рН не ниже 10, и получают гидратированный коллоидный оксид титана в виде осадка, который отмывают большим количеством дистиллированной воды до отрицательной реакции на ионы SO42+ и NH4+, затем к промытому осадку гидратированного диоксида титана медленно при охлаждении на ледяной бане и тщательном перемешивании добавляют водный раствор пероксида водорода с концентрацией не менее 30% и получают раствор пероксокомплекса титана, доводят значение рН раствора пероксокомплекса титана до 9,5 добавлением по каплям водного раствора аммиака, разбавляют его дистиллированной водой до концентрации атомов титана, равной 0,05 моль/л, затем отдельно приготавливают раствор тетраэтоксисилана в н-пропаноле концентрацией 0,05 моль/л, объем которого равен объему раствора пероксокомплекса, в который помещают обезжиренные пластины пористого борсиликатного стекла, раствор пероксокомплекса титана вливают в раствор тетраэтоксисилана с помещенными в него пластинами пористого борсиликатного стекла, при этом образуется золь смешанного оксида кремния-титана, пластины выдерживают в прекурсоре в течение не менее 24 ч, извлекают с образовавшимся на них покрытием, сушат под вакуумом при температуре не выше 50°С, затем проводят постсинтетическую обработку покрытия, при которой высушенные пластины заливают смесью вода-этанол, 1:1 по объему, при значении рН, равном 5, полученном добавлением в смесь соляной кислоты, затем проводят кипячение пластин с обратным холодильником в течение не менее 21 ч, после чего пластины извлекают, сушат под вакуумом при температуре не выше 50°С и подвергают прокаливанию в муфельной печи при температуре 700°С в течение не менее двух часов. Технический результат состоит в получении химически, термически и механически стойкого покрытия на основе высокопористого и фотокаталитически активного анатаза, стабилизированного в матрице оксида кремния. Сформированное на твердых подложках микропористое покрытие смешанного оксида титана-кремния, синтезированное из недорогих и малотоксичных соединений (сульфат титанила, водные растворы аммиака и пероксида водорода, тетраэтоксисилан), сохраняют высокое содержание (не менее 95%) фазы анатаза и высокую фотокаталитическую активность при воздействии высоких (до 1000°С) температур. 4 ил., 1 пр.

Способ получения термостабильного микропористого фотокаталитически активного покрытия на основе смешанного оксида титана-кремния, включающий нанесение единого жидкого кремний-титанового прекурсора на поверхность предварительно подготовленного силикатного стекла с последующей постсинтетической обработкой покрытия, при котором для получения кремний-титанового прекурсора в водный раствор сульфата титанила концентрацией 0,15 моль/л и температурой не ниже 50°С медленно вводят водный раствор аммиака до установления рН не ниже 10, и получают гидратированный коллоидный оксид титана в виде осадка, который отмывают большим количеством дистиллированной воды до отрицательной реакции на ионы SO42+ и NH4+, затем к промытому осадку гидратированного диоксида титана медленно при охлаждении на ледяной бане и тщательном перемешивании добавляют водный раствор пероксида водорода с концентрацией не менее 30% и получают раствор пероксокомплекса титана, доводят значение рН раствора пероксокомплекса титана до 9,5 добавлением по каплям водного раствора аммиака, разбавляют его дистиллированной водой до концентрации атомов титана, равной 0,05 моль/л, отдельно приготавливают раствор тетраэтоксисилана в н-пропаноле концентрацией 0,05 моль/л, объем которого равен объему раствора пероксокомплекса, в который помещают обезжиренные пластины пористого борсиликатного стекла, раствор пероксокомплекса титана вливают в раствор тетраэтоксисилана с помещенными в него пластинами пористого борсиликатного стекла, при этом образуется золь смешанного оксида кремния-титана, пластины выдерживают в прекурсоре в течение не менее 24 ч, извлекают с образовавшимся на них покрытием, сушат под вакуумом при температуре не выше 50°С, затем проводят постсинтетическую обработку покрытия, при которой высушенные пластины заливают смесью вода-этанол, 1:1 по объему, при значении рН, равном 5, полученном добавлением в смесь соляной кислоты, затем проводят кипячение пластин с обратным холодильником в течение не менее 21 ч, после чего пластины извлекают, сушат под вакуумом при температуре не выше 50°С и подвергают прокаливанию в муфельной печи при температуре 700°С в течение не менее двух часов.

| BENJAWAN MOONGRAKSATHUM et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

| ДВОЙНОЙ ГАЕЧНЫЙ КЛЮЧ | 1920 |

|

SU288A1 |

| Сиденье для мебели | 1928 |

|

SU11712A1 |

| SMITHA V.S | |||

| et al | |||

| Sol-gel route to synthesize titania-silica nano precursors, for | |||

Авторы

Даты

2020-10-08—Публикация

2020-03-05—Подача