Изобретение относится к устройствам для управления процессом дробления материалов в конусных дробилках с системой амортизации и может быть использовано в горнорудной промышленности и промышленности строительных материалов.

Известно устройство для регулирования производительности дробилки, содержащее дробилку с регулируемым приводом и питатель с регулируемым приводом, датчик нагрузки двигателя дробилки, систему регулирования производительности дробилки и частоты вращения двигателя и уровня материала в дробилке, задатчик уровня материала. (А.с. №408661, В02С 25/00, 1973).

Однако, такое устройство не позволяет с необходимой степенью точности регулировать и управлять процессом подачи материала в рабочую зону дробления дробилки, поскольку оно поддерживает потребляемую двигателем мощность постоянной, а также не позволяет защищать от преждевременного выхода из строя узлов дробилки при перегрузках. С увеличением прочности и влажности исходного материала потребляемая на дробление мощность возрастает и может превышать установленное значение.

Наиболее близкой по технической сущности к изобретению является система регулирования режима работы дробилки, включающая регулируемый привод питателя, регулируемый привод двигателя дробилки, датчики нагрузки двигателя дробилки и уровня материала в дробилке, регулятор производительности питателя, выход которого подключен ко входу регулируемого привода питателя, датчик вибрации дробилки, первый выпрямитель, первый демпфер, задатчик уровня вибрации, пороговые элементы. (А.с. №778800, В02С 25/00,1980).

В этой системе двигатель дробилки через датчик мощности соединен с одним из входов регулятора, другой вход которого соединен с задатчиком мощности, а выход регулятора через пускорегулирующую аппаратуру подключен к двигателю питателя, система снабжена датчиком вибрации, детектором, сглаживающим фильтром, задатчиком уровня вибрации и инвертором, причем датчик вибрации подключен через последовательно соединенные детектор и сглаживающий фильтр к входу задатчика уровня вибрации, выход которого соединен с соответствующим входом регулятора и с

входом инвертора, выход которого подключен к соответствующему входу пускорегулирующей аппаратуры.

Недостатками системы являются низкая точность регулирования процесса загрузки материала в дробилку в следствие малой чувствительности датчиков вибрации и влияния помех, вызванных колебаниями корпуса дробилки под действием качаний подвижного органа дробилки, при установке дробилки на виброопоры влияние помех на виброскорость усиливается, что не позволяет с достаточной степенью точности измерять виброскорость и амплитуду высокочастотных колебаний опорного кольца, а также низкая точность регулирования скорости питающего конвейера при изменении прочности исходного материала, подаваемого в дробилку. Задача, на решение которой направлено заявляемое изобретение состоит в повышении точности и качества управления режимом работы дробилки, с обеспечением технического результата, заключающегося в достижении максимально допустимой производительности дробилки при неизменности гранулометрического состава продукта дробления.

Задача решается тем, что автоматизированная система управления рабочим режимом конусной дробилки с пружинной системой амортизации, установленной на станине, содержащая питающий конвейер дробилки, регулируемый привод питающего конвейера, датчик потребляемой мощности двигателя дробилки, датчик уровня загрузки материала в камере дробления, регулятор производительности питающего конвейера, выход которого подключен к входу регулируемого привода питающего конвейера, дополнительно содержит датчики контроля линейных перемещений опорного кольца дробилки в вертикальной плоскости, положение которого определяет в конечном итоге размер разгрузочной щели, влияющей на качество продукта дробления, относительно станины и установленные на станине дробилки, при этом выходы датчика потребляемой мощности двигателя, датчика уровня материала в камере дробления и датчиков контроля линейных перемещений подключены ко входу регулятора производительности питающего конвейера.

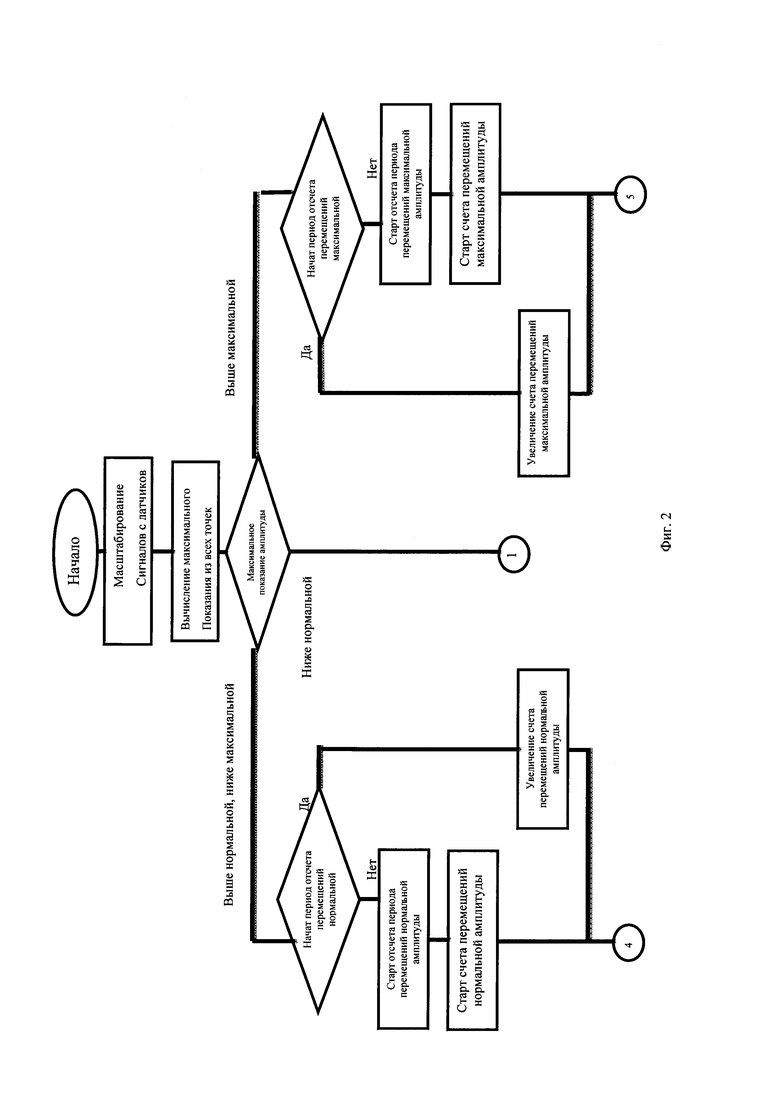

В процессе работы конусных дробилок с пружинной системой амортизации, при изменении параметров их загрузки (физико-механические характеристики загружаемого в рабочую зону дробления материала, скорость питающего конвейера, попадание в рабочую зону дробления недробимых тел и др.), возникает режим амортизации - серия перемещений опорного кольца дробилки в вертикальной плоскости относительно станины дробилки с определенной амплитудой.

Амортизирующими элементами дробилки являются пружинные группы, связывающие опорное кольцо со станиной. Работа дробилки в режиме повышенной амортизации приводит к снижению долговечности основных узлов дробилки, к снижению качества материала на выходе из дробилки (продукта дробления). Оператор не имеет возможности постоянно контролировать и управлять рабочим процессом дробилок.

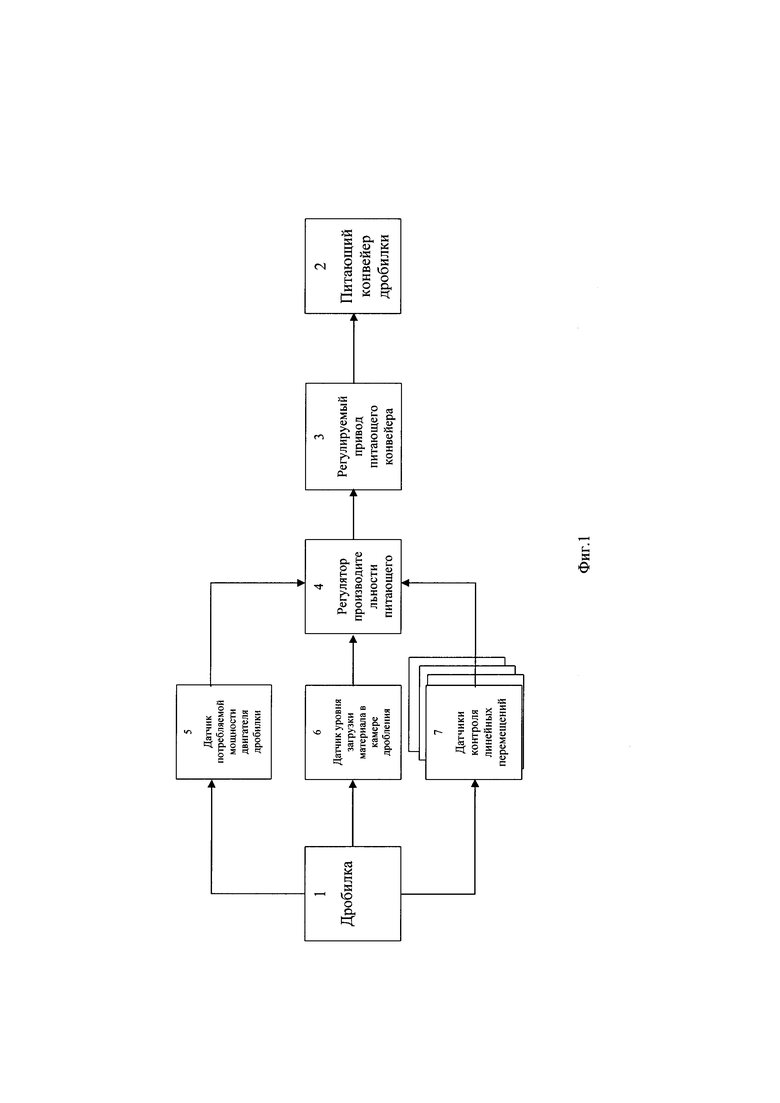

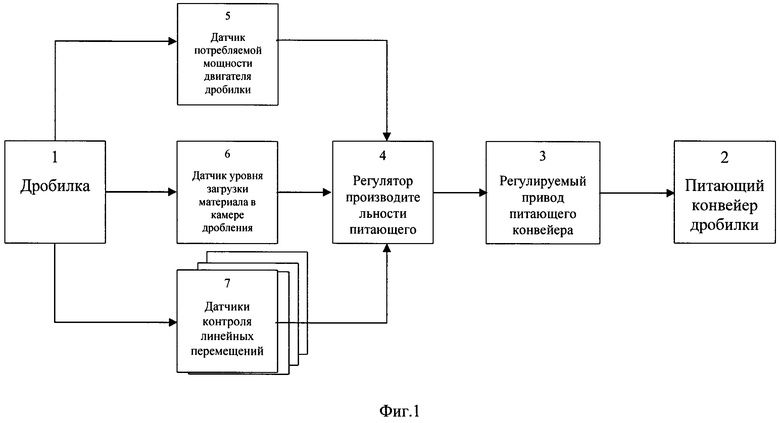

На фиг. 1 представлена схематически система управления режимом работы и регулированием загрузки дробилки.

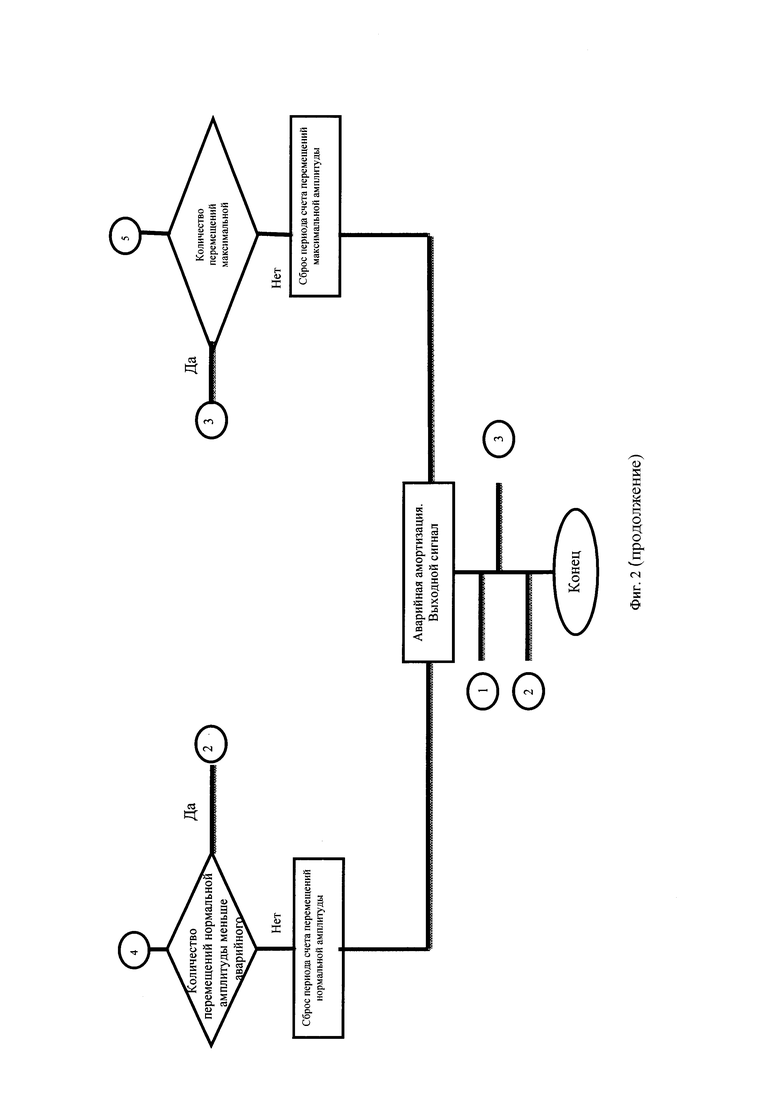

На фиг. 2 представлен алгоритм работы программного блока анализа амплитуды перемещений опорного кольца дробилки в режиме амортизации.

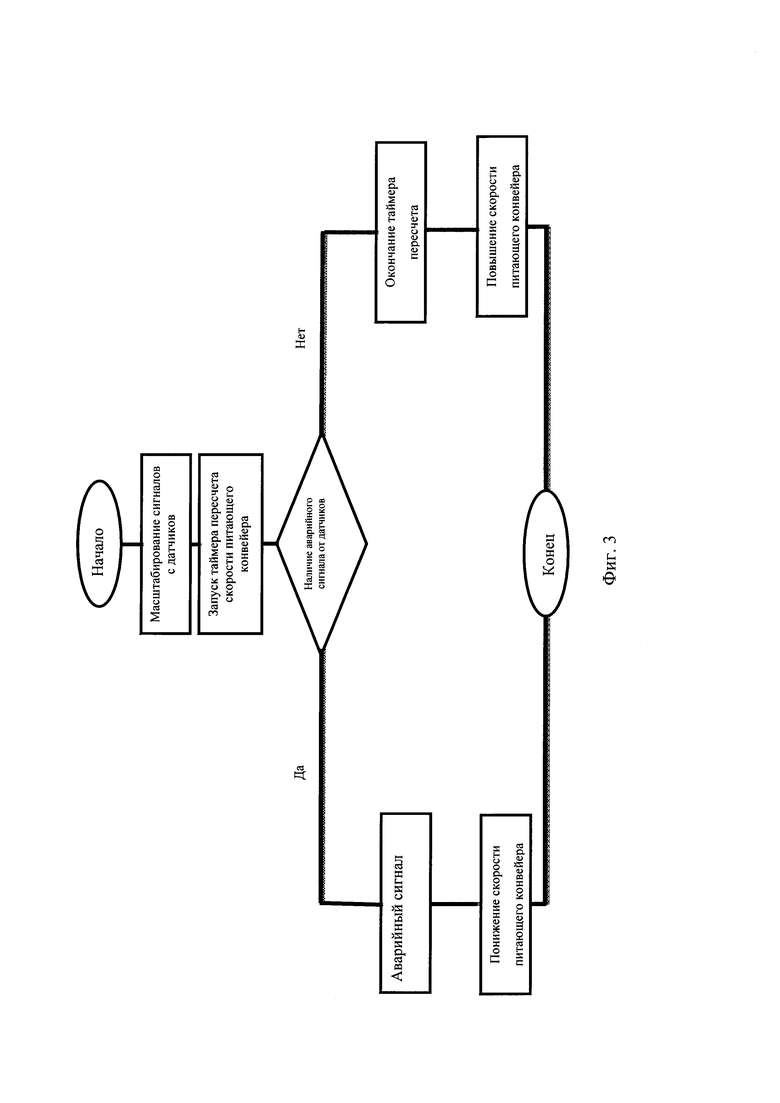

На фиг. 3 представлен алгоритм формирования управляющих сигналов на регулируемый привод питающего конвейера.

Автоматизированная система регулирования управления рабочим режимом конусной дробилки содержит дробилку 1, питающий конвейер дробилки 2, регулируемый привод питающего конвейера 3, регулятор производительности питающего конвейера 4, датчик потребляемой мощности двигателя дробилки 5, датчик уровня загрузки материала в камере дробления 6, датчики контроля линейных перемещений опорного кольца дробилки относительно станины 7.

Система работает следующим образом.

На регулятор производительности питающего конвейера 4 поступают сигналы от датчика уровня материала в камере дробления 6, датчиков контроля линейных перемещений опорного кольца 7 и датчика потребляемой мощности двигателя 5 дробилки 1. С увеличением скорости питающего конвейера или с изменением крупности материала увеличивается уровень материала в рабочей зоне дробления, с увеличением прочности или влажности подаваемого в дробилку материала увеличивается амплитуда и частота перемещений опорного кольца дробилки относительно станины, что приводит к увеличению потребляемой мощности двигателя дробилки. Регулятор производительности питающего конвейера 4 непрерывно производит сравнение поступающих сигналов от датчиков 5, 6, 7, с заданными граничными условиями измеряемых параметров. При превышении граничных условий одним из параметров на выходе регулятора производительности питающего конвейера 4 формируется управляющий сигнал на вход регулируемого привода 3 питающего конвейера 2 на понижение скорости питающего конвейера на один шаг, при отсутствии

превышения граничных условий, на выходе регулятора 4 периодически формируется сигнал на повышение скорости питателя на один шаг.

Для реализации изобретения применяются следующие технические средства:

- Для измерения амплитуды перемещений опорного кольца дробилки в вертикальной плоскости используются датчики BAW003K-MKK-050.19-S4 индуктивного принципа действия, они крепятся к станине дробилки в количестве, по меньшей мере, четырех штук.

- Для обработки сигналов с датчиков, в качестве регулятора производительности питающего конвейера, используется программируемый контроллер фирмы B&R4PPC-70.0702-20В, где производится анализ этих сигналов, формирование управляющих сигналов на регулируемый привод питающего конвейера и хранение данных.

- Датчик уровня загрузки материала в камере дробления бесконтактный, радарного типа, FMR 56 фирмы Endress+Hauser, расположен на кожухе загрузочного устройства дробилки над рабочей зоной дробления материала.

Использование предлагаемой автоматизированной системы управления рабочим режимом конусной дробилки с пружинной системой амортизации позволяет увеличить производительность дробилки до максимально допустимого значения, позволяющего обеспечить безаварийную долговременную эксплуатацию дробилки, за счет повышения точности измерений параметров, влияющих на работу дробилки и качество продукта дробления, соответствующего регулирования скорости питателя, а также за счет постоянного контроля за перемещениями опорного кольца, негативно сказывающихся на ресурсе работы рабочих поверхностей узлов дробилки.

Благодаря введенной системе контроля перемещений опорного кольца, учитывается влияние неконтролируемых возмущающих воздействий в процессе дробления и обеспечивается гибкая адаптация регулировочных характеристик устройства к изменениям свойств дробимого материала и параметров технологического процесса, что позволяет повысить качество управления режимом работы дробилки и производительность дробилки, а также обеспечить повышение ресурса работы узлов дробилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2004 |

|

RU2272673C2 |

| Устройство для регулирования производительности дробилки | 1983 |

|

SU1131537A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| Система регулирования многостадийного процесса дробления | 1987 |

|

SU1500366A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Устройство для регулирования трехстадийного процесса дробления | 1967 |

|

SU289667A1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1999 |

|

RU2156167C1 |

| Устройство для регулирования производительности дробилки | 1983 |

|

SU1135493A1 |

Изобретение относится к автоматизированной системе управления рабочим режимом конусной дробилки и может быть использовано в горнорудной промышленности и промышленности строительных материалов. Автоматизированная система содержит питающий конвейер 2 с регулируемым приводом 3, датчик потребляемой мощности 5 двигателя дробилки, датчик уровня загрузки 6 материала в камере дробления, регулятор производительности 4 питающего конвейера 2, выход которого подключен к входу регулируемого привода 3 питающего конвейера 2. При этом дополнительно автоматизированная система содержит установленные на станине датчики контроля линейных перемещений 7 в вертикальной плоскости опорного кольца дробилки, причем выходы датчика потребляемой мощности 5 двигателя, датчика уровня материала 6 в камере дробления и датчиков контроля линейных перемещений 7 подключены к входу регулятора производительности 4 питающего конвейера 2. Автоматизированная система обеспечивает повышение точности регулирования рабочим режимом дробилки, достижение максимально допустимой производительности дробилки при неизменности гранулометрического состава продукта дробления. 3 ил.

Автоматизированная система управления рабочим режимом конусной дробилки с системой амортизации и установленной на станине, содержащая питающий конвейер дробилки, регулируемый привод питающего конвейера, датчик потребляемой мощности двигателя дробилки, датчик уровня загрузки материала в рабочей зоне дробления, регулятор производительности питающего конвейера, выход которого подключен к входу регулируемого привода питающего конвейера, отличающаяся тем, что дополнительно содержит установленные на станине дробилки датчики контроля линейных перемещений опорного кольца дробилки в вертикальной плоскости относительно станины с определенной амплитудой, при этом выходы датчика потребляемой мощности двигателя дробилки, датчика уровня загрузки материала в камере дробления и датчиков контроля линейных перемещений опорного кольца дробилки относительно станины подключены к входу регулятора производительности питающего конвейера.

| Устройство для регулирования загрузки конусной дробилки | 1978 |

|

SU778800A1 |

| Устройство для регулирования разгрузочной щели конусной дробилки | 1980 |

|

SU893264A1 |

| CN 106807487 A, 09.06.2017 | |||

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ | 0 |

|

SU408661A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2020-10-23—Публикация

2019-11-01—Подача