/

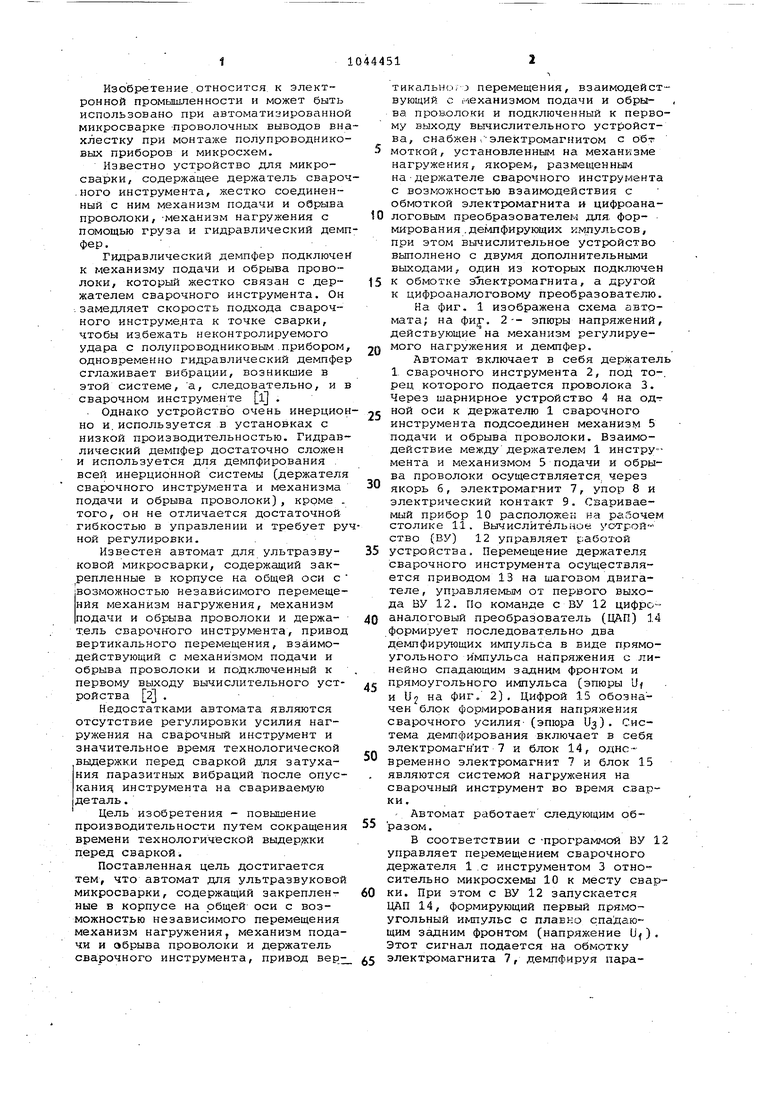

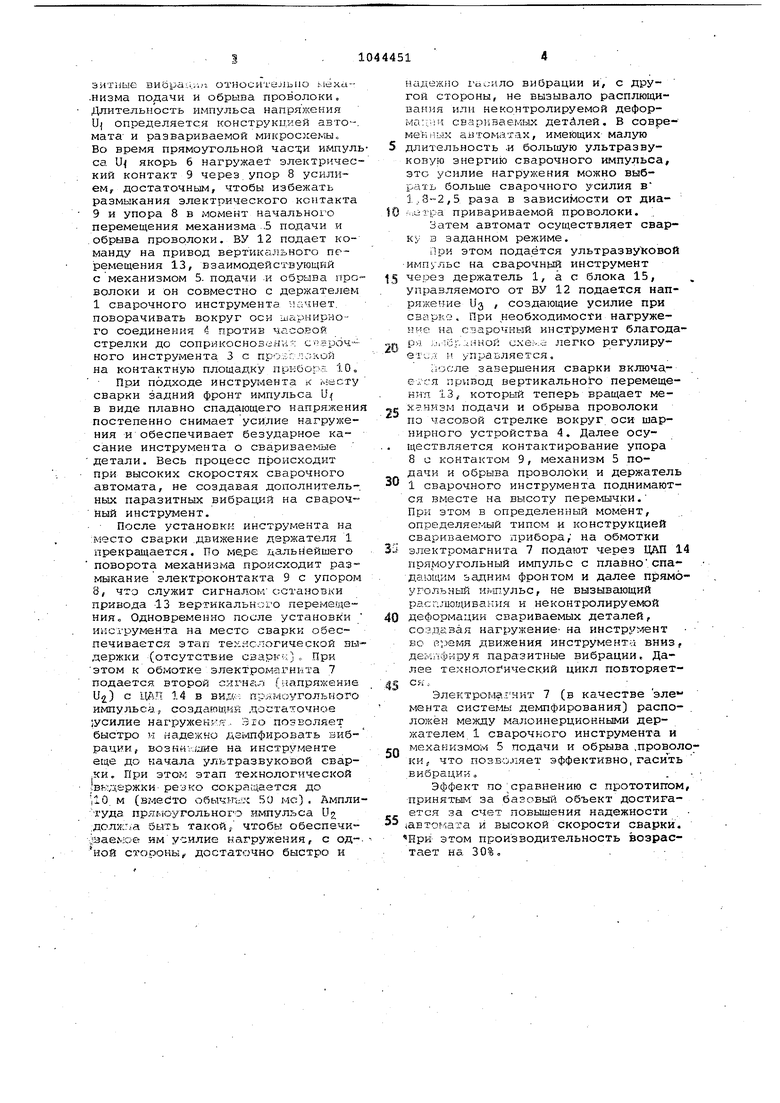

сл Изобретение.относится, к электронной промышленности и может быть использовано при автоматизированно микросварке -проволочных выводов вн хлестку при монтаже полупроводнико вых приборов и микросхем. Известно устройство для микросварки, содержащее держатель сваро .ного инструмента, жестко соединенный с ним механизм подачи и обрыва проволоки, -механизм нагружения с помощью груза и гидравлический дем фер. Гидравлический демпфер подключе к механизму подачи и обрыва проволоки, который жестко связан с держателем сварочного инструмента. Он ,замедляет скорость подхода сварочного инструмента к точке сварки, чтобы избежать неконтролируемого удара с полупроводниковым.прибором одновременно гидравлический демпфе сглаживает вибрации, возникшие в этой системе, а, следовательно, и сварочном инструменте l . . Однако устройство очень инерцио но и.используется в установках с низкой производительностью. Гидрав лический демпфер достаточно сложен и используется для демпфирования , всей инерционной cиcтe лы (держателя сварочного инструмента и механизма подачи и обрыва проволоки), кроме . того, он не отличается достаточной гибкостью в управлении и требует ру ной регулировки. Известен автомат для ультразвуковой микросварки, содержащий закрепленные в корпусе на общей оси с возможностью независимого перемещения механизм нагружения, механизм подачи и обрыва проволоки и держатель сварочкого инструмента, привод вертикального перемещения, взаимодействующий с механизмом подачи и обрыва проволоки и подключенный к первому выходу вычислительного устройства 2 . Недостатками автомата являются отсутствие регулировки усилия нагружения на сварочный инструмент и значительное время технологической вьщержк.и перед сваркой для затухания паразитных вибраций после опусканиц инструмента на свариваемую деталь. Цель изобретения - повышение производительности путем сокращения времени технологической выдержки деред сваркой. Поставленная цель достигается тем, что автомат для ультразвуковой микросварки, содержащий закрепленные в корпусе на общей оси с возможностью независимого перемещения механизм нагружения, механизм подачи и обрыва проволоки и держатель сва.рочного инструмента, привод вер; тикальн.; 3 перемещения, взаимодействующий с механизмом подачи и обры- , ва проволоки и подключенный к первому выходу вычислительного устройства, снабжен х-электромагнитом с обт моткой, установленным на механизме нагружения, якорем-, размещенны1.1 на-держателе сварочного инструмента с возможностью взаимодействия с обмоткой электромагнита и цифроаналоговым преобразователем для. фор- мирования.демпфирующих импульсов, при этом вычислительное устройство выполнено с двумя дополнительными выходами, один из которых подключен к обмотке электромагнита, а другой к цифроаналоговому преобразователю. На фиг, 1 изображена схема автомата; на Фиу. 2-- эпюры напряжений, действующие на механизм регулируемого нагружения и демпфер. Автомат включает в себя держатель 1. сварочного инструмента 2, под то-, рец которого подается проволока 3. Через шарнирное устройство 4 на одт ной оси к держателю 1 сварочного инструмента подсоединен механизм 5 подачи и обрыва проволоки. Взаимодействие между дepжaтeлe з 1 инструмента и механизмом 5 подачи и обрыва проволоки осуществляется, через якорь б, электромагнит 7, упор 8 и электрический контакт 9. Свариваемый прибор 10 распрлржен :ка рабочем столике 11. Вычислительное: ус-трой ство (ВУ) 12 управляет работой устройства. Перемещение держателя сварочного инструмента ociщecтвляется приводом 13 на шаговом двигателе , управляемым от первого выхода ВУ 12. По команде с ВУ 12 цифро-аналоговый преобразователь (ЦАП) 14 формирует последовательно два демпфирующих импульса в виде прямоугольного импульса напряжения с линейно спадающим задним фронтом и прямоугольного импульса (эпюры Iff и U2 на фиг. 2), Цифрой 15 обозначен блок формирования напряжения сварочного усилия-(эпюра U). Система демпфирования включает в себя электромагнит 7 и блок 14, одновременно электромагнит 7 и блок 15 являются системой нагружения на сварочный инструмент во время озарки, - Автомат работает следующим образом. В соответствии с -программой ВУ 12 управляет перемещением сварочного держателя 1 .с инструментом 3 относительно микросхемы 10 к месту сварки. При этом с ВУ 12 запускается ЦАП 14, формирующий первый прямоугольный импульс с плавко спа цающим задним фронтом (напряжение Uf). Этот сигнал подается на обмотку электромагнита 7, демпфируя параSHTiJbie Bii6pa:.viin относительно ыеха-.низма подачи и обрыва проволоки. Длительность импульса напряжения и определяется конструкцией автомата и развариваемой микросхемы Во время прямоугольной частиц импулса и якорь 6 нагружает электрический контакт 9 через.упор 8 усилием, достаточным, чтобы избежать размыкания электрического контакта 9 и упора 8 в момент начальног-о перемещения механизма .5 подачи и .обрыва проволоки. ВУ 12 падает команду на привод вертикального перемещения 13, взаимодействующий с механизмом 5. подачи и обрыва проволоки и он совместно с держателем 1 сварочного инструмента начнет, поворачивать вокруг оси ыарнирного соединения 4 против чг совой стрелки до соприкоснозеяи: от.эрбч-кого инструмента 3 с nposr; .;:;кой на контактную площадку прибора 1.0„

При подходе инсхру14ента к месту сварки задний фронт импульса U в виде плавно спадающего напряжени постепенно снимает уси.лие нагружения и обеспечивает безударное касание инструмента о свариваемые детали. Весь процесс П зоисходит при высоких скоростях сварочного автомата, не создавая дополнительных паразитных вибраций на свароч™ ный инструмент.

После установки инструмента на :место сварки .движение держателя 1 прекращается. По мере .дальнейшего поворота механизма происходит размыкание электроконтакта 9 с упором 8, что служит сигналом остановки привода 13 вергикального перемещения с Одновременно после установки инструмента на место сварки обеспечивается этап техяс.погической выдержки (отсутствие сзарв ;.) При этом к обмотке злектроыагнкта 7 подается второй еихнг;л (напряжение ) с 1.4 в видк прямоугольного импульса, создаюш.ик достаточное ;усилие нагрух ек..(. Зго позволяет быстро к надежно дг1У1пфировать вибрации, вознй;./лие на инструменте еще до качала ультразвуковой свар,ки. При этом этап технологической ;вь:держки резко сокра;дается до jlO м (BMBtiio обычт;лх 50 мс) . Амплитуда прямоугольного импульса Uj .долж..а быть такой, чтобьт обеспечи4J3aeN;oe им усилие нагружекия, с одной CTo.poHbif достаточно быстро и

надежно 1ач;ило вибрации и, с другой стороны, не вызывало расплющивання или неконтролируемой деформа:;.ин свариваемых деталей, В современных а±зтоматах, имеющих малую длительность .и большую ультразвуковую энергию сварочного импульса, это усилие нагружения можно выбрать больше сварочного усилия в 1,3--2,5 раза в зависимости от диаА.итра привариваемой проволоки.

Затем автомат осуществляет сварку в заданном режиме.

При этом подаётся ультразву1 овой импульс на сварочный инструмент через держатель 1, а с блока 15, управляемого от ВУ 12 подается напряжение Ug , создающие усилие при сварКЭ. При необходимости нагружемие на сварочный инструмент благодаря ;., icr. схе:--а легко р;егулирует„..( .1 упраБляется,

;..и:;сле завершения сварки включаемся привод вертикального перемещения 13,. который теперь вращает мекг.нкэм подачи и обрыва проволоки по часовой стрелке вокруг оси шарнирного устройства 4. Далее осуществляется контактирование упора 8 с контактом 9, механизм 5 подачи и обрыва проволоки и держатель 1 сварочного инструмента поднимаются вместе на высоту перемычки. При этом в определенный момент, определяе 4ый типом и конструкцией свариваемого прибора; на обмотки электромагнита 7 подают через ЩШ 1 прямоугольный импульс с плавно .спадающим ьадним фронтом и далее прямоугольный итачульс, не вызывающий расп.тощивакия и неконтролируемой деформации свариваемых деталей, соз.давая нагружение на инстр5мент во о;земя движения инструмента вниз, демг.фируя паразитные вибрации. Далее те.хнологическ.ий цикл повторяется,

Электромахнит 7 (в качестве эле мента системь демпфирования) расположен между малоинерционными держателем 1 сварочного инструмента и мехакргзмом 5 подачи и обрыва .проволки, что позволяет эффективно,гасить вибрации о .

Эффект по сравнению с прототиггом пpинятыtvI за базовьйл объект достигаетс.я за счет повышения надежности 4автомата и высокой скорости сварки. При этом производительность возрастает на 30%,. .

./

./

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для микросварки | 1978 |

|

SU825296A1 |

| Устройство для микросварки | 1984 |

|

SU1164024A2 |

| Устройство для микросварки | 1975 |

|

SU569418A1 |

| Автоматическая установка для присоединения проволочных выводов | 1983 |

|

SU1215928A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Устройство для микросварки проволочныхвыводов | 1974 |

|

SU508364A1 |

| Устройство для микросварки | 1989 |

|

SU1808589A1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Устройство для микросварки | 1979 |

|

SU872120A1 |

| Автоматизированная установка для присоединения объемных выводов полупроводниковых приборов и микросхем | 1988 |

|

SU1637984A1 |

АВТОМАТ ДЛЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ, содержащий закрепленные в корпусе на общей оси с возможностью независимого перемещения механизм нагружения, механизм пода.чи и обрыва проволоки и держатель сварочного инструмента, привод «вертикального перемещения, взаимодействующий с механизмом подачи и обрыва проволоки и подключенный к первому выходу вычислительного уст- ройства, отличающийся тем, что, с целью повьииенля производительности путем сокращения времени технологической выдержки перед сваркой, автомат снабжен электромагнитом с обмоткой, установленным . на механизме нагружения, якорем, размещенным на держателе сварочного инструмента с возможностью взаимодействия с обмоткой электромагнита, и цифроаналоговьм преобразователем для формирования демпфирующих импульсов, при этом вычислительное устройство выполнено с двумя дополнительными выходами, один из которых подключен к обмотке электромагнита/ (Л а другой к цифроаналоговому преобразователю.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СЩД 4234117, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для микросварки | 1978 |

|

SU825296A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-30—Публикация

1982-06-02—Подача