Изобретение относится к электронной и радиоэлектронной технике, в частности к производству полупроводниковых приборов и интегральных микросхем, и может быть использовано при их изготовлении способом ультразвуковой микросварки.

Целью изобретения является повышение качества монтажа.

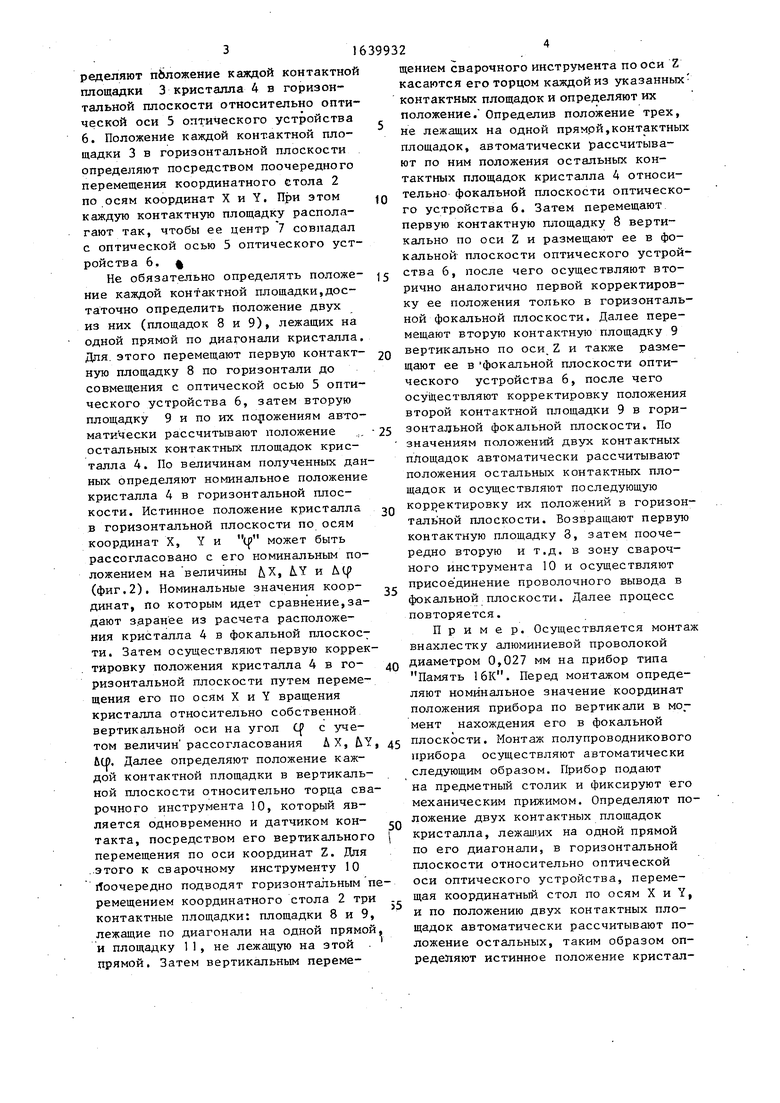

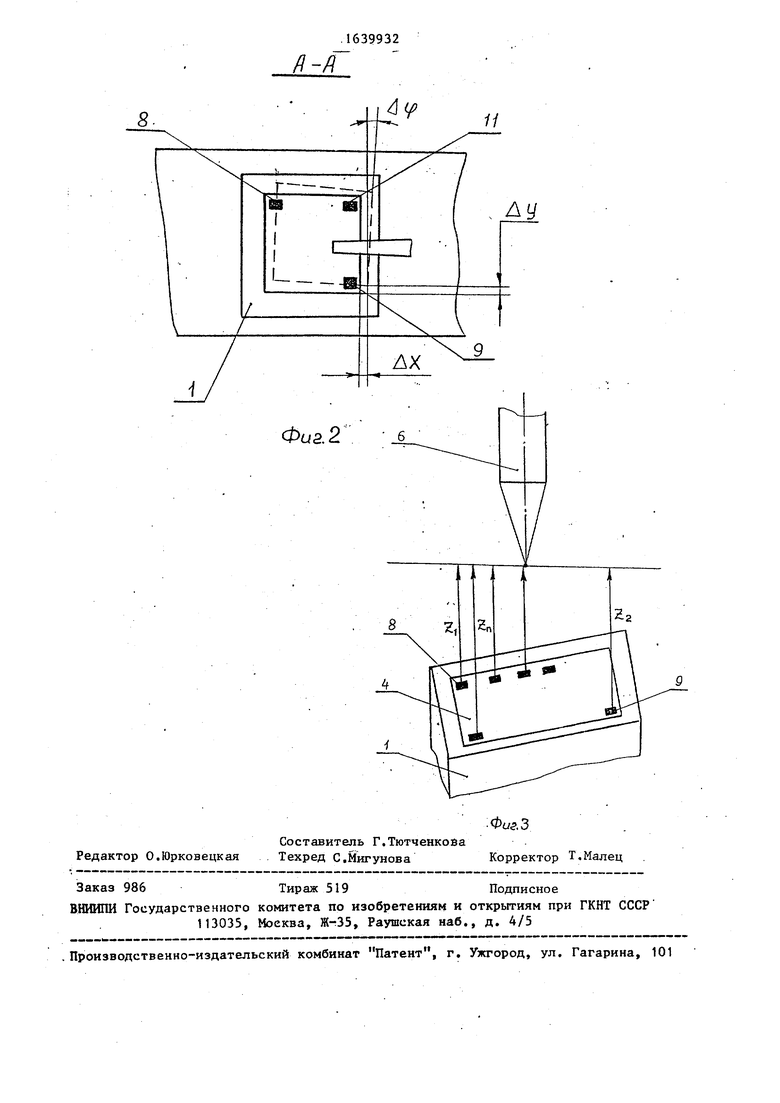

На фиг.1 изображено устройство для осуществления способа, общий

вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - схема величин рассогласования контактных площадок по оси координат Z относительно фокальной плоскости.

Способ осуществляется следующим образом.

Полупроводниковый прибор 1 подают на координатный (предметный) стол 2 и фиксируют его (фиг.1 и 2). Определяют положение каждой контактной площадки 3 кристалла 4 в горизонтальной плоскости относительно опти ческой оси 5 оптического устройства 6. Положение каждой контактной площадки 3 в горизонтальной плоскости определяют посредством поочередного перемещения координатного стола 2 по осям координат X и Y. При этом каждую контактную площадку располагают так, чтобы ее центр 7 совпадал с оптической осью 5 оптического устройства 6. %

Не обязательно определять положение каждой контактной площадки,достаточно определить положение двух из них (площадок 8 и 9), лежащих на одной прямой по диагонали кристалла. Для этого перемещают первую контактную площадку 8 по горизонтали до совмещения с оптической осью 5 оптического устройства 6, затем вторую площадку 9 и по их положениям автоматически рассчитывают положение , остальных контактных площадок кристалла 4. По величинам полученных данных определяют номинальное положение кристалла 4 в горизонтальной плоскости. Истинное положение кристалла в горизонтальной плоскости по осям координат X, Y и ц может быть рассогласовано с его номинальным положением на величины &Х, A.Y и k(f (фиг.2). Номинальные значения коотэ- динат, по которым идет сравнение,задают заранее из расчета расположения кристалла 4 в фокальной плоское- ти. Затем осуществляют первую корректировку положения кристалла 4 в горизонтальной плоскости путем перемещения его по осям X и Y вращения кристалла относительно собственной вертикальной оси на угол С с уче10

15

20

25

30

35

40

щением сварочного инструмента по оси Z касаются его торцом каждой из указанных контактных площадок и определяют их положение. Определив положение трех, не лежащих на одной прямрй,контактных площадок, автоматически рассчитывают по ним положения остальных контактных площадок кристалла 4 относительно фокальной плоскости оптического устройства 6. Затем перемещают первую контактную площадку 8 вертикально по оси Z и размещают ее в фокальной плоскости оптического устройства 6, после чего осуществляют вторично аналогично первой корректировку ее положения только в горизонтальной фокальной плоскости. Далее перемещают вторую контактную площадку 9 вертикально по оси.Z и также размещают ее в фокальной плоскости оптического устройства 6, после чего осуществляют корректировку положения второй контактной площадки 9 в горизонтальной фокальной плоскости. По значениям положений двух контактных площадок автоматически рассчитывают положения остальных контактных площадок и осуществляют последующую корректировку их положений в горизонтальной плоскости. Возвращают первую контактную площадку 3, затем поочередно вторую и т.д. в зону сварочного инструмента 10 и осуществляют присоединение проволочного вывода в фокальной плоскости. Далее процесс повторяется.

Пример. Осуществляется монтаж внахлестку алюминиевой проволокой диаметром 0,027 мм на прибор типа Память 1бК. Перед монтажом определяют номинальное значение координат положения прибора по вертикали в мент нахождения его в фокальной

50

том величин рассогласования Д X, &Y, 45 плоскости. Монтаж полупроводникового

прибора осуществляют автоматически следующим образом. Прибор подают на предметный столик и фиксируют его механическим прижимом. Определяют положение двух контактных площадок кристалла, лежалшх на одной прямой по его диагонали, в горизонтальной плоскости относительно оптической оси оптического устройства, перемещая координатный стол по осям X и Y, и по положению двух контактных площадок автоматически рассчитывают положение остальных, таким образом определяют истинное положение кристалШ. Далее определяют положение каждой контактной площадки в вертикальной плоскости относительно торца сварочного инструмента 10, который является одновременно и датчиком контакта, посредством его вертикального перемещения по оси координат Z. Для этого к сварочному инструменту 10 Лоочередно подводят горизонтальным перемещением координатного стола 2 три . контактные площадки: площадки 8 и 9, лежащие по диагонали на одной прямой и площадку 11, не лежащую на этой прямой. Затем вертикальным перемеЧ

5

0

5

0

5

0

щением сварочного инструмента по оси Z касаются его торцом каждой из указанных контактных площадок и определяют их положение. Определив положение трех, не лежащих на одной прямрй,контактных площадок, автоматически рассчитывают по ним положения остальных контактных площадок кристалла 4 относительно фокальной плоскости оптического устройства 6. Затем перемещают первую контактную площадку 8 вертикально по оси Z и размещают ее в фокальной плоскости оптического устройства 6, после чего осуществляют вторично аналогично первой корректировку ее положения только в горизонтальной фокальной плоскости. Далее перемещают вторую контактную площадку 9 вертикально по оси.Z и также размещают ее в фокальной плоскости оптического устройства 6, после чего осуществляют корректировку положения второй контактной площадки 9 в горизонтальной фокальной плоскости. По значениям положений двух контактных площадок автоматически рассчитывают положения остальных контактных площадок и осуществляют последующую корректировку их положений в горизонтальной плоскости. Возвращают первую контактную площадку 3, затем поочередно вторую и т.д. в зону сварочного инструмента 10 и осуществляют присоединение проволочного вывода в фокальной плоскости. Далее процесс повторяется.

Пример. Осуществляется монтаж внахлестку алюминиевой проволокой диаметром 0,027 мм на прибор типа Память 1бК. Перед монтажом определяют номинальное значение координат положения прибора по вертикали в мент нахождения его в фокальной

т

Фиг.2 js

4

11

. ЛУ

ЛХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Автоматическая установка для присоединения проволочных выводов внахлестку | 1978 |

|

SU740448A1 |

| Автомат присоединения выводов | 1982 |

|

SU1089866A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Автоматическая установка для присоединения проволочных выводов | 1983 |

|

SU1215928A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Автомат проволочного монтажа полупроводниковых приборов | 1989 |

|

SU1743771A1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОНТАЖА ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ НА ПЕЧАТНОЙ ПЛАТЕ | 1995 |

|

RU2108213C1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Способ монтажа полупроводниковых приборов | 1982 |

|

SU1042936A1 |

Изобретение относится к электронной и радиоэлектронной технике, в частности к производству полупроводниковых приборов и интегральных микросхем, и может быть использовано при их изготовлении с использованием ультразвуковой микросварки.Цель изобретения - повышение качества монтажа за счет более точного определения положения контактных площадок прибора в пространстве. После определения положения контактных площадок прибора в горизонтальной плоскости относительно оси оптического устройства и в вертикальной плоскости относительно конца сварочного инструмента каждую контактную площадку перемещают в фокальную плоскость оптического устройства. В этом положении корректируют ранее определенные координаты площадки в горизонтальной плоскости и угол поворота прибора относительно собственной вертикальной оси и проводят приварку проволочных выводов к контактной площадке. Это , позволяет избежать смешения сварного соединения относительно центра контактной площадки и исключить нарушение работы прибора. 3 ил. Ј (Л О со со со со ND

| Авторское свидетельство СССР № 963197, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для присоединения выводов | 1980 |

|

SU941101A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Грачев А.А | |||

| и др | |||

| Ультразвуковая микросварка | |||

| - М.: Энергия, 1977, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Львов Н.С., Гладков Э.Л | |||

| Автоматика и автоматизация сварочных процессов | |||

| - М.: Машиностроение,1982, с | |||

| Трансляция, предназначенная для телефонирования быстропеременными токами | 1921 |

|

SU249A1 |

| АБРАЗИВ ДЛЯ ИСПЫТАНИЯ ТОНКИХ ТЕКСТИЛЬНЫ; МАТЕРИАЛОВ НА ИСТИРАНИЕ И ПИЛЛИНГ::.'U!?^*i;:l | 0 |

|

SU343220A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-07—Публикация

1988-11-09—Подача