Настоящее изобретение относится к широкой области комплектов лопаток для турбины турбинного двигателя, а более конкретно, к турбинным лопаткам, имеющим контуры охлаждения, встроенные в них, изготовленные по технологии литья по выплавляемым моделям.

Известный уровень техники

Как известно, турбинный двигатель включает в себя камеру сгорания, в которой воздух и топливо смешиваются вместе перед их сгоранием в ней. Газ, образующийся при таком сгорании, течет по ходу за камерой сгорания, а затем подается в турбину высокого давления и турбину низкого давления. Каждая турбина содержит один или более рядов неподвижных лопаток (называются соплами) чередующихся с одним или более рядов подвижных лопаток (называемые рабочими колесами), которые разнесены по окружности вокруг ротора турбины. Такие турбинные лопатки подвергаются очень высоким температурам газа сгорания, достигающим значений, значительно превышающих значения, которые могут выдержать без повреждения те лопатки, которые находятся в непосредственном контакте с таким газом, это означает, что их необходимо непрерывно охлаждать посредством встроенного контура охлаждения, который включает в себя множественные полости, всякий раз когда необходимо обеспечить охлаждение, которое является эффективным и точным без значительного повышения скорости потока воздуха и без ухудшения работы двигателя. Полые лопатки, образованные таким образом, изготовлены так называемым способом литья «по выплавляемым моделям», который включает в себя использование модельной части или сердечника с внешней поверхностью, которая соответствует внутренней поверхности готовой лопатки, как описано в заявке FR 2 961 552, поданной от имени Заявителя.

Воздух, необходимый для работы двигателя в общем содержит различные виды пыли (в частности мелкий песок), которая может накапливаться в контурах охлаждения турбинных лопаток, тем самым приводя к тому, что отводные отверстия на выходах из полостей закрываются, тем самым угрожая целостности лопаток. Для того чтобы ослабить эту проблему, турбинные лопатки оснащаются в вершинах их полостей калиброванными обеспыливающими отверстиями, которые получают высокоточной обработкой или посредством соединительных стержней, изготовленных из оксида алюминия или кварца, которые вставляются в керамический сердечник и которые служат, будучи выбитыми (т.е. будучи растворенными), для получения этих отверстий, для того, чтобы обеспечивать отвод таких частиц.

Тем не менее, использование таких соединительных стержней создает некоторые проблемы. Во-первых, стержни из оксида алюминия очень трудно удалить основными растворами (или при стандартных для керамических сердечников условиях выбивания), требующими более длительного времени реакции, очень высоких концентраций гидроксида натрия или гидроксида калия и очень высоких температур и давлений, которые могут быть агрессивными для сплава (коррозия под нагрузкой). Точно также, кварцевые стержни имеют низкую механическую прочность, что ухудшает их использование в способе литья по выплавляемым моделям, при котором сердечник подвергается различным механическим нагрузкам, поскольку он обладает другим коэффициентом термического расширения (КТР), а также часто другим составом. Кроме того, использование стержней не применимо во всех способах изготовления сердечников. Например, в отношении сердечников, полученных посредством аддитивного производства, или сердечников, полученных посредством механической обработки керамического блока, стержни не могут быть вставлены в сердечник во время изготовления (в отличие от изготовления способом литья под давлением). Наконец, использование стержней не применимо ко всем геометрическим формам сердечника, в частности к тем, которые включают тонкие пластины такой формы, к которой стержни должны плотно прилегать.

Кроме того, поскольку множество керамических сердечников в общем собирают вместе через хвостовики и вершины сердечников (нефункциональные участки сердечника), то избыточный материал, полученный в результате литья (следствие сборки сердечников вместе), необходимо удалять при механической обработке внешнего воздушного уплотнения или "ванны", тем самым вызывая необходимость прибегнуть к различным технологиям обработки поверхности (закупоривание) или пайке пластин. К сожалению, такие паяные пластины не прочные (они могут отделяться, и поэтому может потребоваться утолщать их локально), а обработка поверхности часто не точная (глубина закупоривания точно не известна). В таких обстоятельствах особенно сложно рассверлить соединительные стержни, образуя обеспыливающие отверстия, поскольку такое калиброванное рассверливание происходит в месте, которое ранее было закупорено, и поэтому имеет меньший диаметр, но при этом соответствует заданному минимальному диаметру для отвода отходов. Заявка US 2010/303625 иллюстрирует такое рассверливание керамических стержней путем электроискровой обработки (EDM).

Задача и сущность изобретения

Таким образом, задачей настоящего изобретения является ослабление вышеупомянутых недостатков, предлагая такую геометрическую структуру сердечника, которая упрощает получение обеспыливающих отверстий более надежным способом, чем в настоящее время, и в частности не уменьшает прочность сердечника. Другой задачей является исключение в известном уровне техники финальной операции рассверливания ванны для получения таких отверстий.

C этой целью, обеспечен керамический сердечник, используемый для изготовления полой турбинной лопатки для турбинного двигателя с использованием технологии литья по выплавляемым моделям, причем указанная лопатка, включает в себя калиброванные обеспыливающие отверстия, исходящие из вершины по меньшей мере одной полости и открывающиеся в ванну указанной лопатки, причем сердечник отличается тем, что каждое из указанных калиброванных обеспыливающих отверстий образовано на том участке высоты сердечника, который определен как достаточный для обеспечения механической прочности, причем указанный участок сердечника включает в себя сквозное отверстие оси, перпендикулярной продольной оси указанного калиброванного обеспыливающего отверстия и определяет по обе стороны указанного сквозного отверстия, во-первых, цилиндр сердечника, имеющий определенный диаметр, соответствующий указанному обеспыливающему отверстию, которое должно быть образовано, и во-вторых, оставшийся объем сердечника, который должен быть закупорен после литья, так, что указанное калиброванное обеспыливающее отверстие получается без рассверливания и без использования соединительных стержней.

Таким образом, обеспыливающие отверстия могут быть получены непосредственно литьем под давлением, аддитивным производством или механической обработкой керамических сердечников, без рассверливания и без использования соединительных стержней. Любой потенциальный источник дифференциального теплового расширения исключается, механическая прочность сердечника улучшается, и, соответственно, таким образом сохраняются механические свойства лопатки. Этот сердечник также служит для исключения механической обработки, присущей известному уровню техники, которая должна учитывать ограничивающие неопределенности и которая может оказать вредное воздействие на геометрическую форму пластин многополостного контура.

В зависимости от предполагаемого варианта выполнения изобретения указанный участок сердечника может образовывать участок боковой колонки, которая предназначена для создания боковой полости указанной лопатки, или межполостную соединительную зону между указанной по меньшей мере одной полостью и указанной ванной.

Предпочтительно, на участке сердечника, соответствующем указанной ванне, которая должна быть создана, обеспечена возвратная зона, позволяющая отцентровать указанное сквозное отверстие в указанной соединительной зоне таким образом, чтобы обеспечивать лучшую прочность указанного участка сердечника во время литья.

Предпочтительно, когда это необходимо для размеров лопатки, указанный оставшийся объем сердечника включает в себя по меньшей мере одно боковое ребро жесткости (или два ребра жесткости, придающих ей четырех-лопастную форму) подходящего размера, для обеспечения лучшей прочности указанного участка сердечника во время литья.

Изобретение также обеспечивает способ образования калиброванных обеспыливающих отверстий в полой турбинной лопатке турбинного двигателя, изготовленной по технологии литья по выплавляемым моделям, посредством керамического сердечника, как объяснялось выше, и любую турбину турбинного двигателя, включающую в себя множество охлаждаемых лопаток, изготовленных таким способом.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения станут очевидными из следующего далее описания, приведенного со ссылкой на сопровождающие чертежи, которые показывают вариант выполнения, не имеющий ограничивающего характера, и на которых:

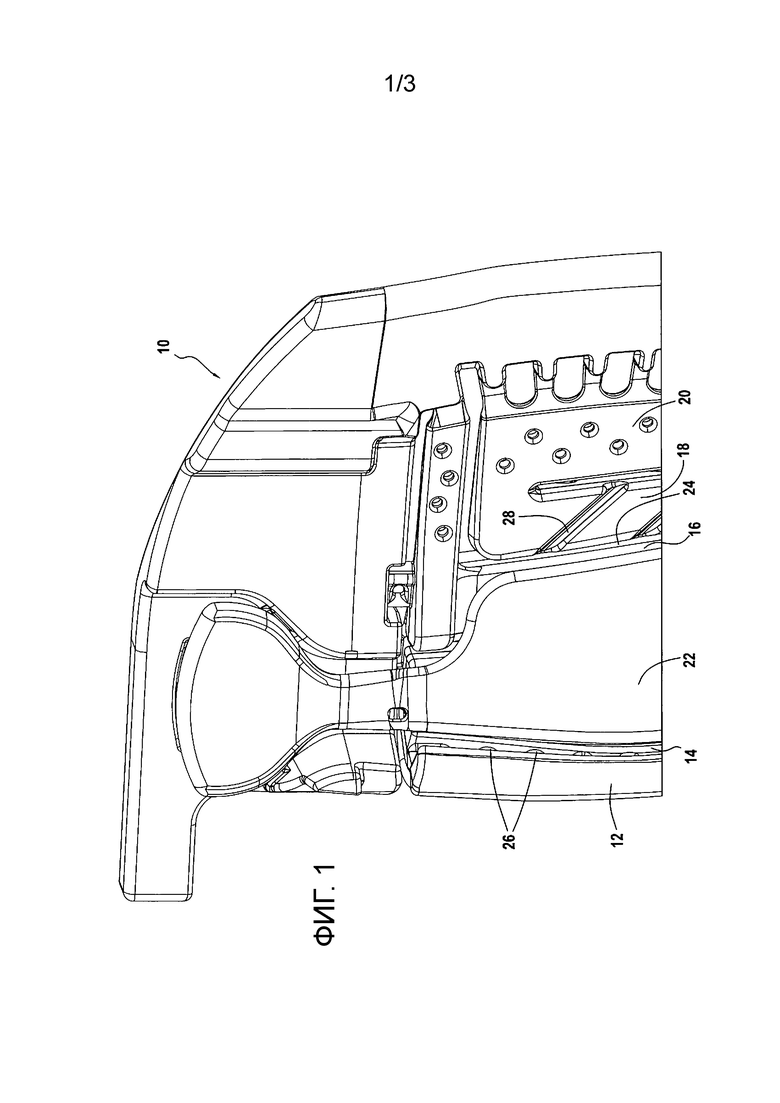

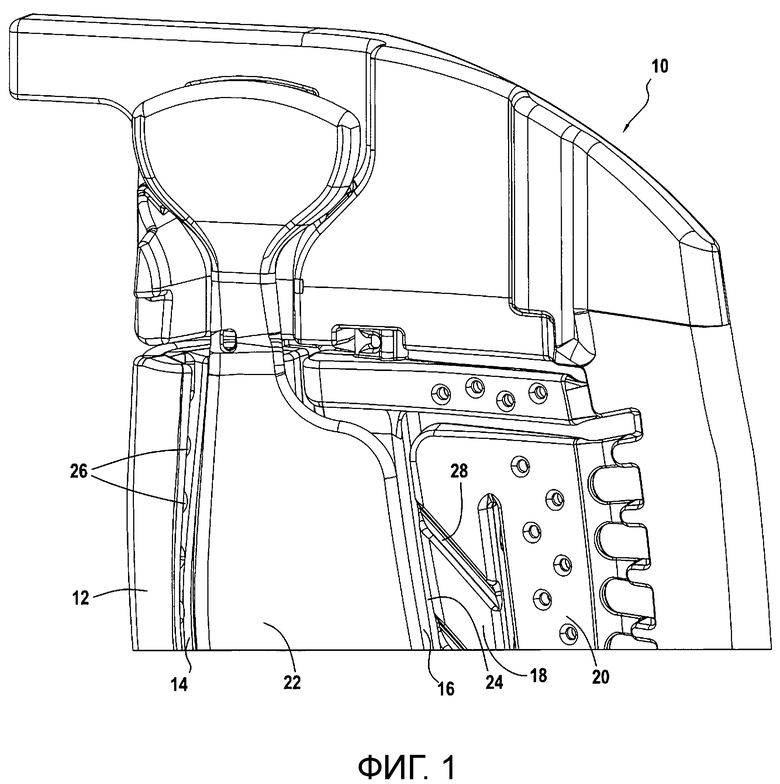

Фигура 1 представляет собой частичный вид сердечника турбинной лопатки согласно изобретению;

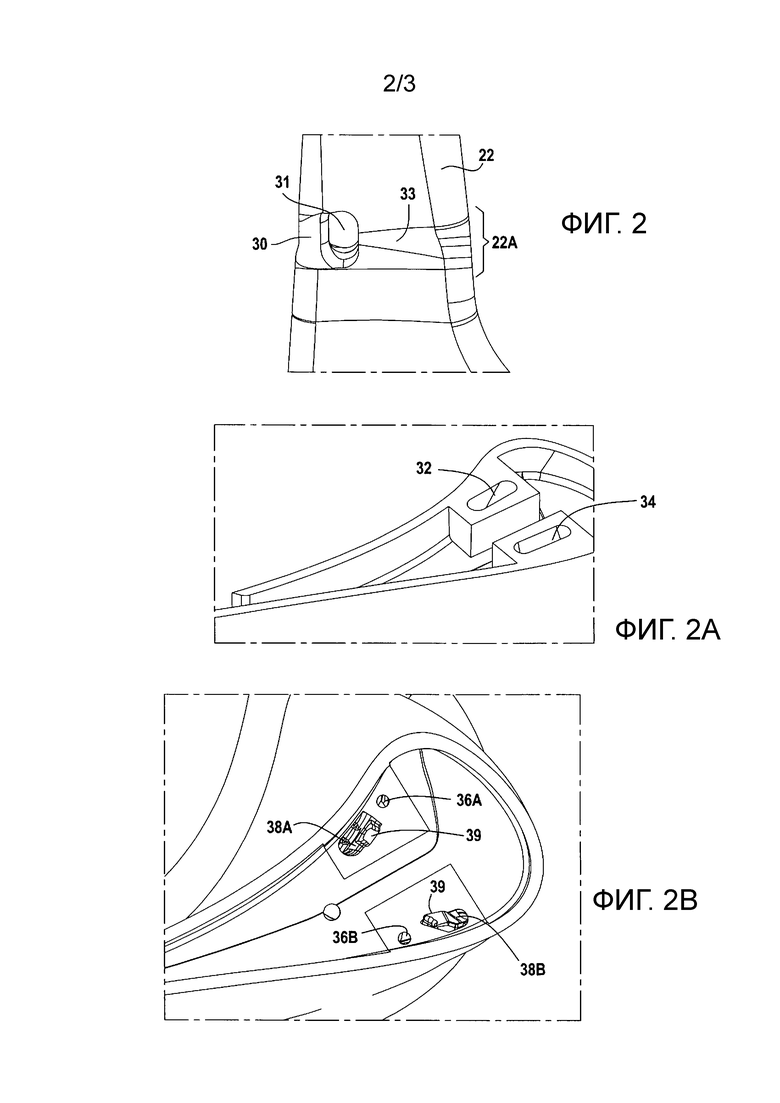

Фигура 2 представляет собой вид участка сердечника на Фигуре 1, показывающий боковую пластину;

Фигуры 2A и 2B представляют собой виды соответственно после литья и после механической обработки, после того, как был удален участок сердечника на Фигуре 2;

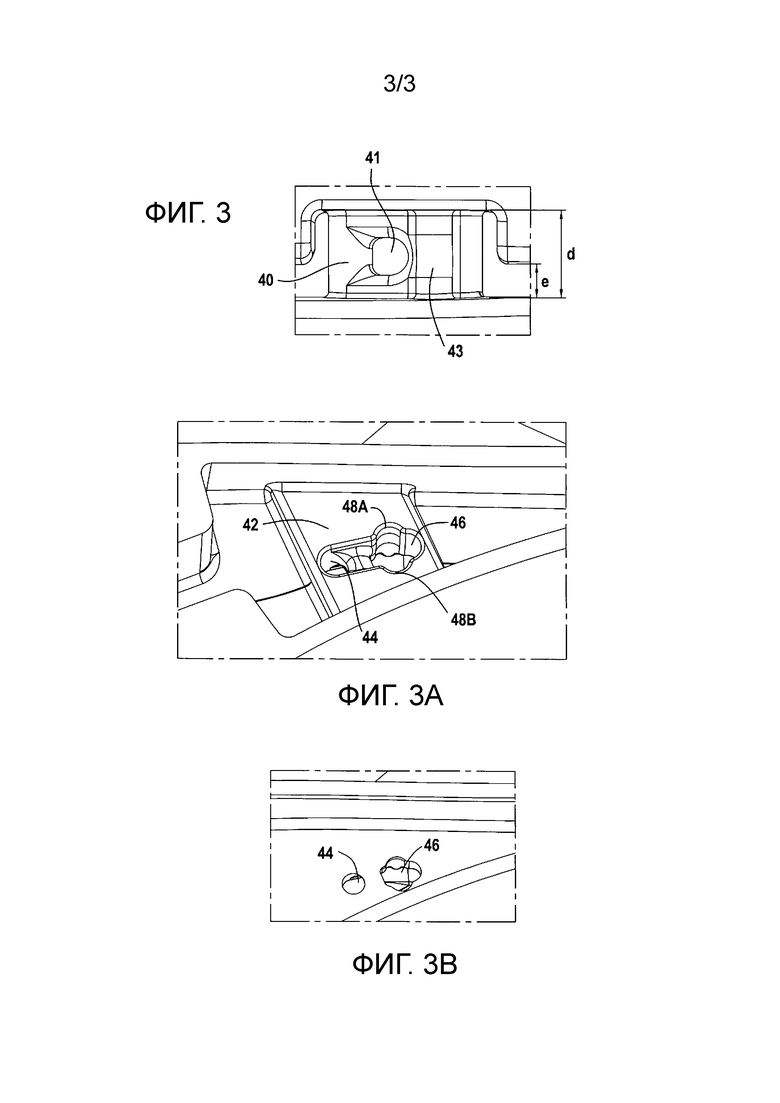

Фигура 3 представляет собой вид участка сердечника на Фигуре 1, показывающий соединение с ванной; и

Фигуры 3A и 3B представляют собой виды соответственно после литья и после механической обработки, после удаления участка сердечника на Фигуре 3.

Подробное описание варианта выполнения изобретения

На Фигуре 1 показан узел вершины керамического сердечника, используемого при изготовлении полой турбинной лопатки турбинного двигателя. В показанном примере керамический сердечник 10 содержит семь участков или колонок. Первая колонка 12, которая должна быть расположена на стороне, куда поступает газ сгорания, соответствует передней краевой полости, которая должна быть создана после литья, тогда как вторая колонка 14 соответствует центральной полости, смежной с ней. Эта полость принимает поток охлаждающего воздуха через канал, который возникает, после литья, за счет присутствия хвостовика первой колонки сердечника. Три других колонки 16, 18, и 20 соответствуют смежным полостям, которые принимают второй поток охлаждающего воздуха через другой канал, возникший за счет наличия хвостовика второй колонки сердечника. Наконец, сердечник также имеет шестую и седьмую колонки 22 и 24, составляющие боковые колонки и соответствующие боковым полостям, созданным после литья, соответственно разнесенные от второй и третьей колонки 14 и 16 на определенный интервал, необходимый для создания сплошной межполостной стенки при литье расплавленного металла.

Первая и вторая колонки 12 и 14 соединены друг с другом рядом перемычек 26, которые после литья соответствуют отверстиям для подачи воздуха для охлаждения передней краевой полости. Для четвертой колонки 18 другие перемычки 28, которые наклонены вертикально путем образования утонченных участков сердечника, служат для создания участков лопатки повышенной жесткости. Размеры различных перемычек определяются таким образом, чтобы гарантировать, что они не сломаются во время обращения с сердечником 10, т.к. это сделает сердечник непригодным. В рассматриваемом примере перемычки распределены таким образом, чтобы быть по существу равномерно разнесенными друг от друга по высоте сердечника, в частности вблизи от первой колонки сердечника.

В соответствии с изобретением обеспыливающие отверстия турбинной лопатки, необходимые для удаления любой пыли (в частности мелкого песка), которая может накапливаться в контурах охлаждения, получены посредством геометрического расположения на участке сердечника, как непосредственный результат литья, без рассверливания и без использования соединительных стержней, будь то в виде отверстий, присутствующих на боковых полостях сердечника, или отверстий, обеспечивающих соединение с ванной. Хотя сердечник, образованный таким образом, отличается от сердечников известного уровня техники, способ изготовления лопатки литьем по выплавляемым моделям после изготовления сердечника является традиционным и изначально состоит из этапа, на котором образуют форму для литья под давлением, в которую сердечник помещают до инжекции воска. Далее восковую модель, созданную таким образом, погружают в суспензии, составленные из суспензии керамики, для того, чтобы изготовить форму для литья (также называемую «оболочковую» форму). Наконец, воск удаляют и оболочковую форму обжигают в печи, после чего расплавленный металл может быть отлит в форму. Затем окончательная механическая обработка (при этом упрощенная по сравнению с механической обработкой известного уровня техники), как более подробно описано ниже, позволяет получить готовую лопатку.

Согласно изобретению и как показано на Фигуре 2, на участке 22A сердечника предусмотрено обеспечение локального геометрического расположения указанных колонок 22, 24 (участков керамического сердечника, формирующих боковые полости) таким образом, чтобы образовывать, во-первых, цилиндр 30 сердечника заданного диаметра (откалиброванного до от около 0,5 миллиметров (мм) до 0,8 мм), соответствующего обеспыливающему отверстию, которое должно быть изготовлено, а также высоты, которая является настолько малой, чтобы гарантировать механическую прочность пластины, а также объем 33 сердечника, соответствующий оставшемуся пространству сердечника и который должен быть закупорен после литья. Эта форма может быть получена традиционным образом посредством включения в литьевую форму пластины разделителя типа перемычки (у сквозного отверстия, имеющего продольную ось, определяющую цилиндр 30, и оставшегося объема 33 в направлении, перпендикулярном к этой оси), если используется введение керамики или без дополнительного ограничения, если используются аддитивное производство или механическая обработка сердечника.

При необходимости, из-за размера турбинной лопатки и учитывая хрупкую природу керамики, целесообразно гарантировать механическую прочность сердечника тем, что пластины, полученные после литья, не будут механически ослабленными, например, путем повышения их жесткости за счет добавления одного или более ребра жесткости, чтобы предотвратить разрушение пластин в этих местах. Следует отметить, что такие боковые ребра жесткости (проиллюстрированные ссылочной позицией 39 на Фигуре 2B) очень мало влияют на инжекцию (общее сечение чрезмерно не меняется, при этом участок, потерянный при рассверливании, компенсируется за счет добавления ребра жесткости).

Подобным образом, поскольку керамические сердечники, изготовленные путем инжекции, необходимо вынуть из формы, очевидно необходимо обеспечивать, чтобы такие сердечники имели достаточное сужение относительно технологической оси изъятия из формы. Конкретно, если ось изъятия из формы плохо ориентирована, то пластина может быть сильно ослаблена.

На Фигуре 2A показан участок вершины лопатки (ее ванна), полученный в конце литья (грубое литье), с двумя полостями 32 и 34, соответствующими двум боковым колонкам и избыточным материалом, который их окружает, полученным в результате сборки этих колонок. На Фигуре 2B можно увидеть ту же ванну после механической обработки избыточного материала, и можно увидеть, что с помощью изобретения образованы два отверстия 36A, 38A; 36B, 38B в каждой полости (вместо всего одного отверстия как в известном уровне техники). Одно из отверстий 36A, 36B, имеющих размер цилиндра 30 сердечника, должно выполнять функцию обеспыливания, в то время как другое отверстие 38A, 38B, которое не имеет никакой особой функции, и которое имеет размер объема оставшегося сердечника 33, должно быть закупорено. Таким образом, изобретение исключает операцию закупоривания/рассверливания обеспыливающего отверстия, которая в известном уровне техники является наиболее сложной и ненадежной операцией. Проблема неопределенной глубины закупоривания, существующая в известном уровне техники, больше не препятствует надлежащему изготовлению ванны, т.к. больше нет необходимости сверлить ванну.

Соединение с ванной показано на Фигуре 3. Что касается боковых пластин, для получения обеспыливающего отверстия обеспечено локальное геометрическое расположение для соединения путем образования на обеих сторонах от сквозного отверстия 41, во-первых, цилиндра 40 сердечника определенного диаметра, соответствующего диаметру обеспыливающего отверстия, которое должно быть изготовлено, и во-вторых, оставшегося объема 43 сердечника, который должен быть закупорен после литья. Цилиндр сердечника также представляет высоту, которая является настолько малой, чтобы обеспечивать хорошую прочность сердечника и избегать образования трещин. Как и прежде, сквозное отверстие может быть образовано с помощью разделителя типа перемычки, встроенного в форму для литья. Тем не менее, т.к. доступное пространство между полостями и ванной очень мало, и т.к. межполостное соединение тонкое (и поэтому малого сечения), также предусмотрено размещение возвратной зоны на участке сердечника, где должна быть изготовлена ванна, что позволяет получить больший промежуток d. Кроме того, поскольку сквозное отверстие 41, предназначенное для приема разделителя, таким образом центрируется на межполостном соединении, тем самым получают лучшую прочность во время литья.

На фигуре 3A показан участок вершины лопатки (ванна), который получен в конце литья (грубое литье) с приподнятой площадкой 42, получающейся при возврате сердечника через промежуток d. На Фигуре 3B можно видеть ту же ванну этой приподнятой площадки после механической обработки, и можно увидеть, что при помощи изобретения в ванне образованы два отверстия 44 и 46. Следует заметить, что присутствуют два боковых ребра жесткости 48A, 48B, при этом второе отверстие (соответствующее сечению объема 43) имеет четырех-лопастную форму, причем ребра жесткости имеют подходящие размеры для гарантирования надежности сердечника. Использование инжекции керамики также дает возможность увеличить сечение и гарантировать лучшее заполнение, а при использовании аддитивного производства и механической обработки сердечника ребра жесткости укрепляют соединение и предотвращают деформацию сердечников.

Естественно, как упомянуто выше, при использовании инжекции керамики, необходимо чтобы сердечник оставался неформованным, поэтому добавленное соединение также должно быть неформованным, как и отверстие в нем.

Таким образом, в изобретении предлагаются средства для объединения функций удерживания сердечника и подготовки обеспыливающих отверстий (функция, которая обычно выполняется стержнями), которые могут быть применимы к любому способу изготовления сердечника и к любому типу геометрической формы сердечника.

Изобретение относится к области литейного производства и может быть использовано при литье по выплавляемым моделям. Керамический сердечник (10) предназначен для изготовления полой лопатки для турбинного двигателя, выполненной с калиброванными обеспыливающими отверстиями, исходящими из вершины по меньшей мере одной полости лопатки и открывающимися в ее ванну. Сердечник (10) содержит участок высоты, достаточной для обеспечения его механической прочности, образующий калиброванное обеспыливающее отверстие лопатки. Указанный участок сердечника содержит сквозное отверстие, ось которого перпендикулярна продольной оси участка сердечника, образующего калиброванное обеспыливающее отверстие в лопатке, и определяет по обе стороны сквозного отверстия цилиндр (30) сердечника, диаметр которого соответствует формируемому обеспыливающему отверстию, и оставшийся объем (33) сердечника, выполненный с возможностью закупорки после литья. Калиброванное обеспыливающее отверстие получают без рассверливания и без использования соединительных стержней. Обеспечивается упрощение получения обеспыливающих отверстий без уменьшения прочности сердечника. 4 н. и 6 з.п. ф-лы, 7 ил.

1. Керамический сердечник для изготовления полой турбинной лопатки для турбинного двигателя методом литья по выплавляемым моделям, причем лопатка выполнена с калиброванными обеспыливающими отверстиями, исходящими из вершины по меньшей мере одной полости турбинной лопатки и открывающимися в ее ванну, содержащий участок высоты, достаточной для обеспечения механической прочности сердечника, предназначенный для образования калиброванного обеспыливающего отверстия турбинной лопатки,

причем указанный участок сердечника содержит сквозное отверстие, ось которого перпендикулярна продольной оси участка сердечника, образующего калиброванное обеспыливающее отверстие в турбинной лопатке, и определяет по обе стороны указанного сквозного отверстия цилиндр сердечника, имеющий заданный диаметр, соответствующий формируемому обеспыливающему отверстию турбинной лопатки, и оставшийся объем сердечника, выполненный с возможностью закупорки после литья.

2. Керамический сердечник по п. 1, в котором участок, на котором сформирован цилиндр, образует участок боковой колонки, предназначенный для создания боковой полости турбинной лопатки.

3. Керамический сердечник по п. 1, в котором участок, на котором сформирован цилиндр, образует межполостную соединительную зону между по меньшей мере одной полостью турбинной лопатки и ванной турбинной лопатки.

4. Керамический сердечник по п. 3, отличающийся тем, что он содержит пониженную зону на участке, соответствующем ванне турбинной лопатки, выполненную с возможностью центрирования упомянутого сквозного отверстия в упомянутой межполостной соединительной зоне для обеспечения прочности указанного участка сердечника во время литья.

5. Керамический сердечник по п. 2 или 3, в котором упомянутый оставшийся объем сердечника содержит по меньшей мере один боковой усиливающий элемент с размерами, обеспечивающими прочность участка сердечника, на котором сформирован цилиндр, во время литья.

6. Керамический сердечник по п. 5, в котором упомянутый оставшийся объем сердечника содержит два боковых усиливающих элемента, обращенных друг к другу и придающих оставшемуся объему сердечника четырехлепестковую форму.

7. Применение керамического сердечника по п. 1 для изготовления полой турбинной лопатки турбинного двигателя методом литья по выплавляемым моделям.

8. Турбинный двигатель, содержащий полую турбинную лопатку, изготовленную с использованием керамического сердечника по п. 1 методом литья по выплавляемым моделям.

9. Способ получения калиброванных обеспыливающих отверстий в полой турбинной лопатке для турбинного двигателя при литье по выплавляемым моделям с использованием керамического сердечника, наружная поверхность которого предназначена для образования внутренней поверхности турбинной лопатки, включающий этап, на котором образуют сквозное отверстие на участке сердечника высотой, достаточной для обеспечения механической прочности сердечника, причем на упомянутом участке сердечника формируют цилиндр заданного диаметра, образующий соответствующее обеспыливающее отверстие отливаемой турбинной лопатки, при этом сквозное отверстие имеет ось, перпендикулярную продольной оси участка сердечника, образующего калиброванное обеспыливающее отверстие в турбинной лопатке, и определяющую по обе стороны указанного сквозного отверстия цилиндр сердечника и оставшийся объем сердечника, закупориваемый после литья.

10. Способ по п. 9, в котором упомянутое сквозное отверстие выполняют с помощью разделителя типа перемычки.

| WO 2015195110 A1, 23.12.2015 | |||

| ЛИТЕЙНЫЙ СТЕРЖЕНЬ ДЛЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2404012C2 |

| FR 2986982 A1, 23.08.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СЕРДЕЧНИКОВ ДЛЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2432224C2 |

| ЛИТЕЙНЫЙ СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ), СБОРКА ЛИТЕЙНЫЙ СТЕРЖЕНЬ - ОБОЛОЧКОВАЯ ФОРМА, ЛИТЕЙНАЯ ФОРМА И ОТЛИВКА, ПОЛУЧЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СТЕРЖНЯ | 2002 |

|

RU2240203C2 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2093304C1 |

Авторы

Даты

2021-03-18—Публикация

2017-02-10—Подача