Область техники

Данное техническое решение относится к области механической, термической обработки металлов. В частности, к съемным приспособлениям для обжатия, придания правильной геометрической формы, увеличения жесткости, поддерживания или установки в рабочее положение обрабатываемых деталей в условиях термомеханических воздействий. Оно может быть использовано при изготовлении тонкостенных цилиндрических деталей в виде замкнутых корпусов, контейнеров, труб, закрытых сосудов и т.д.

Предшествующий уровень техники

Известен способ, на который было получено авторское свидетельство СССР №655476 "Способ обработки тонкостенных труб" МПК: В23В 1/00; заявка №2539359 приоритет 02.11.1977 г., опубликовано 05.04.1979 г., автор: Анишин А.Д. (SU).

Способ обработки тонкостенных труб с помощью двух резцов, расположенных в одной плоскости внутри и снаружи трубы, отличающийся тем, что, с целью повышения производительности и точности обработки, в процессе обработки производят деформацию поперечного сечения трубы, расположенного в непосредственной близости перед резцами.

Существенные признаки, общие с признаками изобретения: способ обработки тонкостенных труб с помощью резцов; производят деформацию поперечного сечения трубы.

К недостаткам данного способа можно отнести нестабильность процесса. В процессе деформации происходит образование внутренних напряжений, в результате после снятия со станка происходит деформация деталей. Отсутствует возможность обработки асимметричных деталей.

В качестве прототипа был выбран способ, на который было получено авторское свидетельство СССР №1057182 "Способ обработки тонкостенных цилиндрических деталей" МПК: В23В 1/00; заявка №3298632; приоритет 18.03.1981 г., опубликовано 30.11.1983 г., автор: Пашков Е.В. (SU).

Способ обработки тонкостенных цилиндрических деталей, включающий закрепление их по всей длине, деформацию в радиальном направлении в пределах упругости обрабатываемого материала и приложение усилия резания в плоскости действия усилия зажима, отличающийся тем, что, с целью расширения технологических возможностей путем обработки деталей с большим допуском на размер базовой поверхности, деформацию детали осуществляют неравномерно по окружности с помощью радиально перемещаемых зажимных элементов, а вращение детали обеспечивают вращением указанных элементов вокруг их геометрических осей.

Существенные признаки, общие с признаками изобретения: способ обработки тонкостенных цилиндрических деталей, включающий закрепление деталей, деформацию в радиальном направлении в пределах упругости обрабатываемого материала.

К недостаткам данного способа можно отнести отсутствие возможности обработки тонкостенных, ступенчатых деталей, а также обработки внутреннего диаметра. Кроме того, низкая точность обработки, разнотолщинность и низкая жесткость закрепления заготовки, отсутствует стабильность процесса.

Известно устройство, на которое было получено авторское свидетельство СССР №499089 "Устройство для зажима тонкостенных цилиндрических деталей" МПК: B23Q 3/06; заявка №2025420; приоритет 21.05.1974 г., опубликовано 15.01.1976 г., автор: Ливадный М.А. (SU).

Устройство для зажима тонкостенных цилиндрических деталей, например, гильз двигателей тракторов и автомобилей, выполненное в виде шарнирно соединенных вдоль образующей полуцилиндров, несущих обращенные во внутрь зажимные элементы, попарно объединенные последовательно взаимодействующими группами рычагов, отличающееся тем, что, с целью автоматического регулирования зажима в процессе резания, со стороны, противоположной шарниру, соединяющему полуцилиндры, расположен шарнирно связанный с ними рычаг, свободное плечо которого взаимодействует с неподвижным упором.

Существенные признаки, общие с признаками изобретения: устройство для зажима тонкостенных цилиндрических деталей.

К недостаткам данного изобретения можно отнести, следующее: сложная многоэлементная конструкция, чем больше элементов, тем больше суммарная погрешность позиционирования детали; является специализированной; за счет применения шарнирных соединений всегда присутствует зазор, что приведет к снижению точности; воздействие зажимных элементов может вызвать локальную деформацию тонкостенной детали; низкая стабильность синхронного зажатия детали; большие габариты приспособления.

В качестве прототипа для устройства было выбрано авторское свидетельство СССР №860948 "Зажимная втулка" МПК: В23 В 31/40; заявка №2857396; приоритет 13.11.1979 г., опубликовано 07.09.1981 г., авторы: Ткачик Н.Г., Капустяк СП. и Пшебильский М.П. (SU).

Зажимная втулка выполнена со сквозной винтовой прорезью, имеющей в средней части втулки постоянную ширину, отличающаяся тем, что с целью повышения точности закрепления деталей, прорезь выполнена с переменными углами, большими у торцов втулки, а ширина ее на боковых участках выполнена сужающейся по направлению торцов.

Существенные признаки, общие с признаками изобретения: зажимная втулка, выполнена со сквозной прорезью, имеющей постоянную ширину, прорезь выполнена под углом.

К недостаткам прототипа можно отнести низкую производительность и высокую трудоемкость при изготовлении винтовой прорези (с разными углами и шириной). Для зажима втулки требуется дополнительное приспособление. После снятия со станка (из приспособления) втулка теряет место позиционирования. Процесс зажатия происходит только на станке, где осложняется процесс контроля, в результате чего можно пережать и деформировать деталь. Отсутствует возможность установки в люнет тонкостенных длинномерных деталей. Втулка специализированная, поэтому отсутствует возможность применять ее на других операциях (сварка, термообработка и т.д.). Заявленный результат имеет низкую стабильность, возможно, применим только к определенному типу деталей. Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка высокопроизводительного способа и устройства для изготовления тонкостенных цилиндрических деталей, при котором сохраняются заданные геометрические параметры детали.

Технический результат заключается в более равномерном усилии обжатия по всей окружности детали, увеличении жесткости детали, уменьшении габаритных размеров приспособления, повышении универсальности приспособления, снижение деформации детали, снижении трудоемкости.

Технический результат достигается тем, что в способе изготовления тонкостенной цилиндрической детали, включающем ее закрепление, деформацию в радиальном направлении по окружности с помощью зажимных приспособлений в пределах упругости обрабатываемого материала, согласно изобретению, выполняют термическую упрочняющую обработку цилиндрической детали и зажимных приспособлений. На деталь устанавливают зажимные приспособления, соединяют концы зажимного приспособления с помощью зажимных винтов, и обжимают деталь. Последовательно выполняют в ней отверстия, в которые вваривают окантовки, выполняют низкотемпературный отпуск, механически обрабатывают внутреннюю диаметральную поверхность детали, демонтируют зажимные приспособления.

Технический результат достигается тем, что зажимное приспособление для изготовления тонкостенной цилиндрической детали выполнено в виде разрезного элемента со сквозной прорезью под углом к его торцевой поверхности, согласно изобретению, зажимное приспособление выполнено в форме кольца с Т-образным поперечным сечением, на внешней образующей поверхности зажимного приспособления выполнена площадка под установку в станочные приспособления, прорезь выполнена с постоянной шириной по всей длине, под углом 45° к торцевой поверхности зажимного приспособления. Рядом с прорезью в торцевых поверхностях выполнены углубления, переходящие в отверстия, снабженные резьбой, позволяющие соединять и разжимать винтами концы зажимного приспособления, разделенные прорезью.

Совокупность существенных признаков обеспечивает получение технического результата, заключающегося в более равномерном усилии обжатия по всей окружности детали, увеличении жесткости детали, уменьшении габаритных размеров приспособления, повышении универсальности приспособления, снижение деформации детали, снижении трудоемкости. Это позволяет решить задачу разработки высокопроизводительного способа и устройства для изготовления тонкостенных цилиндрических деталей, при котором сохраняются заданные геометрические параметры детали.

Достигаемый результат обеспечивается не только наличием известных отличительных признаков, но и зависит от взаимодействия их с другими существенными признаками заявляемого способа. Это позволяет расширить функциональные возможности способа, обеспечить решение задачи.

Расширенная функция, обеспечиваемая известными отличительными признаками, и получение неожиданного результата от использования этих признаков в виде повышения качества поверхности детали в совокупности с другими признаками, свидетельствуют о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Краткое описание фигур чертежа

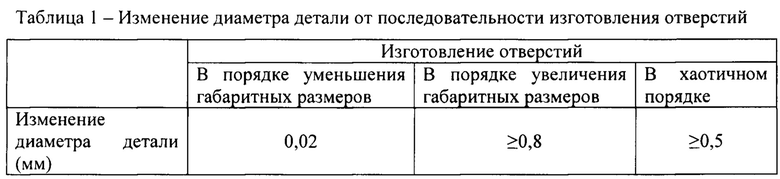

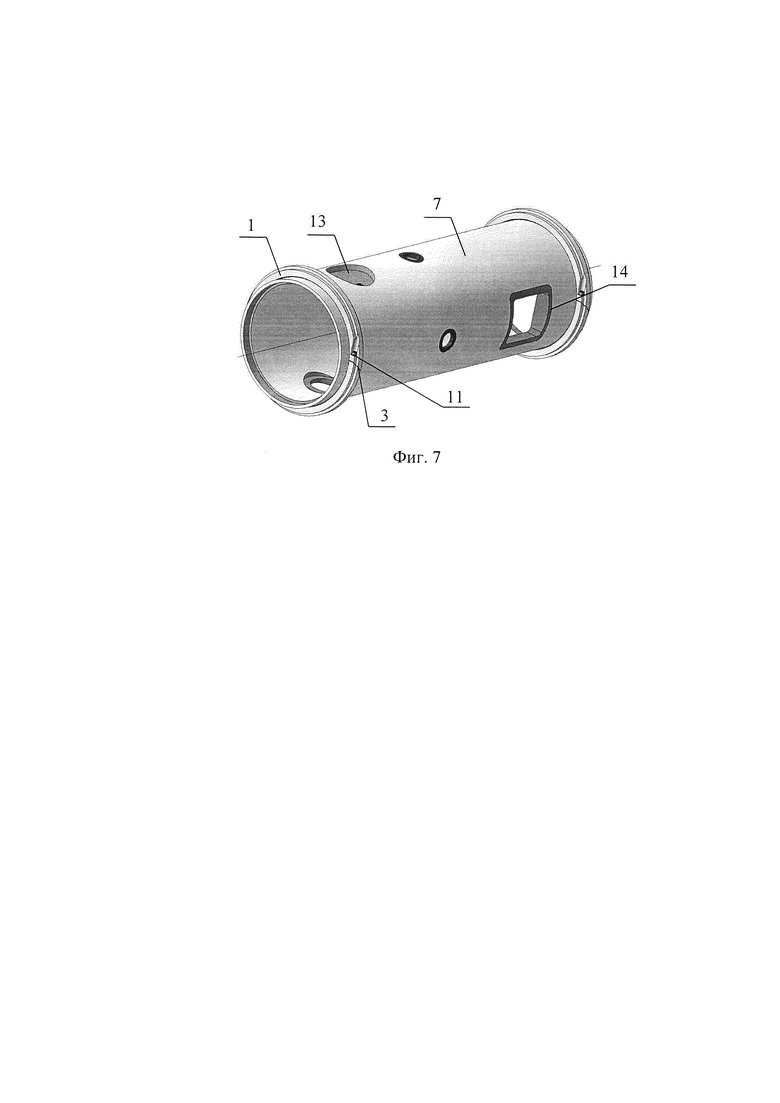

На фиг. 1 показан внешний вид зажимного приспособления.

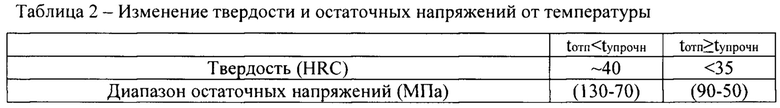

На фиг. 2 показано поперечное сечение зажимного приспособления.

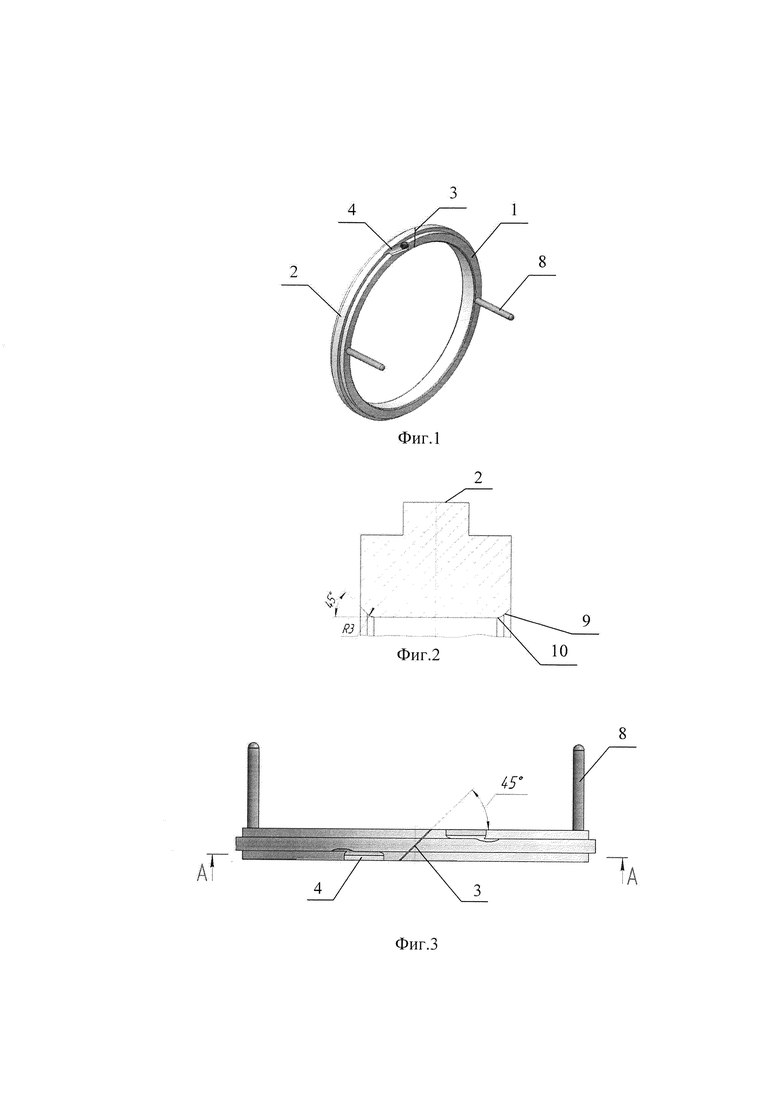

На фиг. 3 показано зажимное приспособление вид сверху.

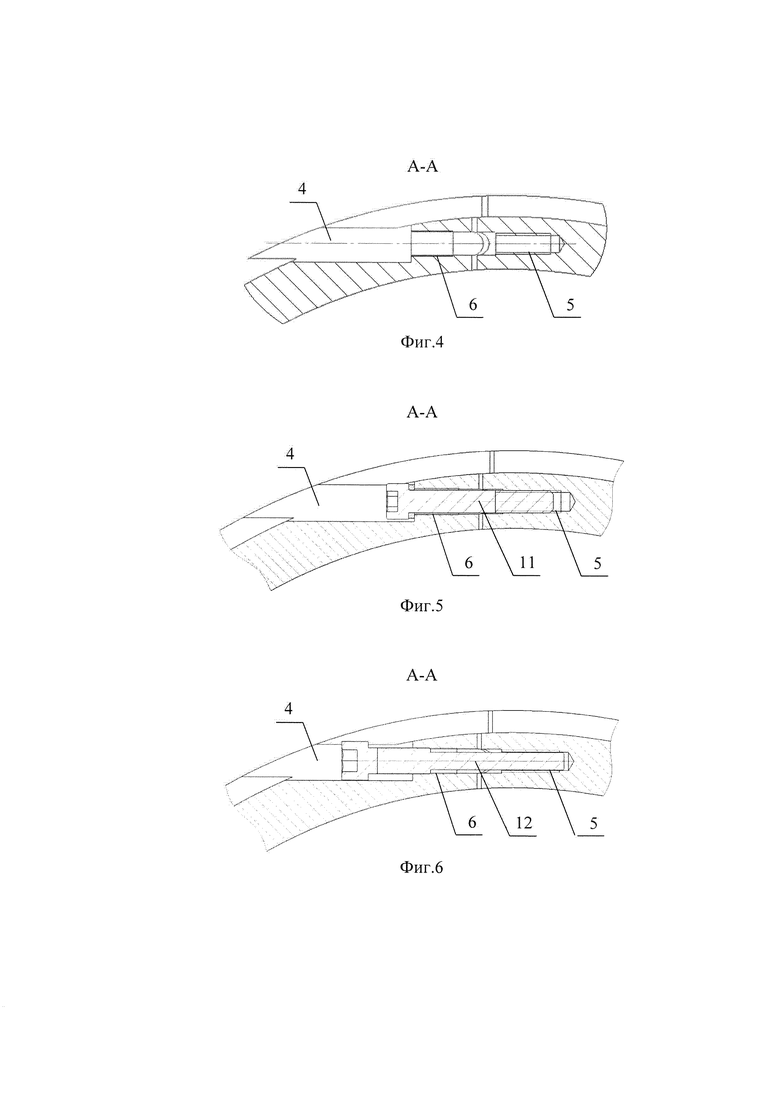

На фиг. 4 показан разрез А - А без зажимного винта.

На фиг. 5 показан разрез А - А с зажимным винтом.

На фиг. 6 показан разрез А - А с отжимным винтом.

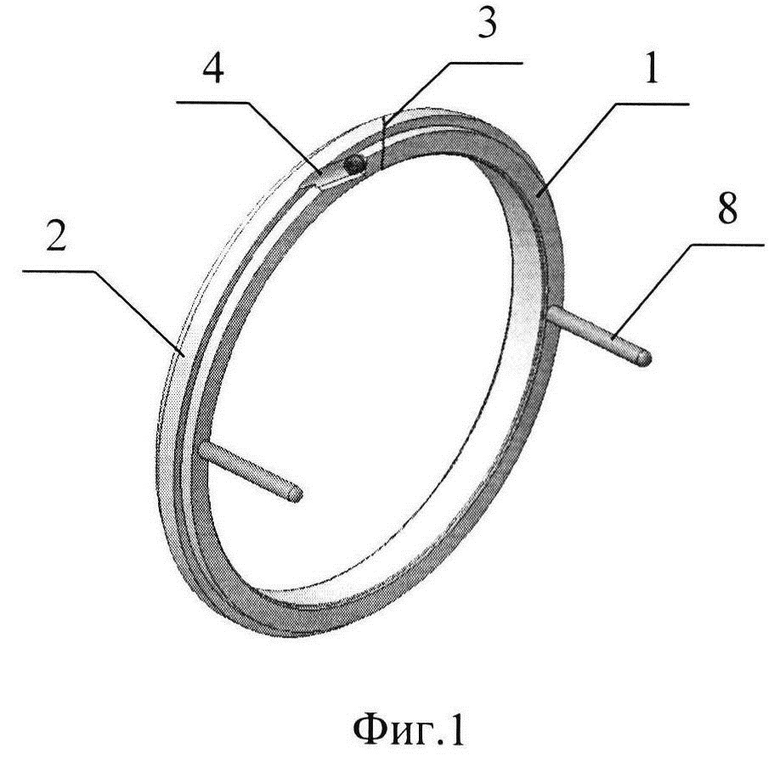

На фиг. 7 показан внешний вид детали с приваренными окантовками.

Варианты осуществления изобретения

Рассматриваемый здесь вариант исполнения не является единственным, а допускает иные варианты, не противоречащие формуле изобретения.

Зажимное приспособление 1 предназначено для изготовления тонкостенной цилиндрической детали. Как показано на фиг. 1, зажимное приспособление 1 выполнено в форме кольца с Т-образным поперечным сечением, как показано на фиг. 2. На внешней образующей поверхности зажимного приспособления 1 выполнена площадка 2 под установку в станочные приспособления.

Это позволяет обеспечить равномерное усилие обжатия по всей окружности детали 7, позволяет увеличить жесткость детали 7 и уменьшить габаритные размеры зажимного приспособления 1. Это позволяет решить задачу повышения производительности при сохранении заданных геометрических параметров детали 7, используя стандартные станочные приспособления.

Зажимное приспособление 1 выполнено в виде разрезного элемента с прорезью 3. Прорезь 3 выполнена с постоянной шириной по всей длине, под углом 45° к торцевой поверхности зажимного приспособления 1, как показано на фиг. 3.

Опытным путем было установлено, что при дальнейшей обработке детали 7 с приспособлением 1 в станке, при угле прорези 3 более 45° происходит удар роликов о стык прорези 3, а при угле менее 45° - приспособление 1 не равномерно облегает деталь 7. В процессе обработки детали 7 вращение всей конструкции плавное, отсутствует вибрация. Не происходит удара роликов люнета о стык приспособления 1 в месте прорези 3. Такая конструкция позволяет снизить деформацию детали 7 при токарной обработке, что сохраняет ее геометрические параметры.

Рядом с прорезью 3 в торцевых поверхностях выполнены углубления 4, переходящие в отверстия 6, снабженные резьбой, позволяющие соединять и разжимать винтами концы зажимного приспособления 1, разделенные прорезью 3.

Как показано на фиг. 4 отверстия 5, снабженные резьбой для зажимных винтов, выполнены глухими, а отверстия 6, снабженные резьбой для отжимных винтов выполнены сквозными. Отверстия 5 и 6 расположены попарно на одной оси, при этом глухое отверстие 5 расположено напротив сквозного 6. Глухое отверстие 5 выполнено с меньшим диаметром, чем сквозное отверстие 6.

После установки зажимного приспособления 1 на деталь 7, ее можно обрабатывать механически и термически. Зажимное приспособление 1 снабжено съемными ручками 8. Ручки 8 используются при монтаже и демонтаже зажимного приспособления 1 с детали 7.

Такая конструкция позволяет повысить универсальность приспособления 1, что снижает трудоемкость и повышает производительность.

Как показано на фиг. 2 на стыке торцевой и внутренней поверхностей зажимного приспособления выполнена фаска 9, переходящая в скругление 10.

Фаска 9 выполнена под углом 45° и служит для ориентации зажимного приспособления 1 относительно детали 7 при монтаже. Радиус скругления 10 обеспечивает снижение вероятности образования царапин, рисок и т.д. на поверхности детали 7. Опытным путем установлено, что радиус скругления 10 менее трех миллиметров оставляет царапины и риски на поверхности детали 7, а более трех - уменьшает площадь контакта зажимного приспособления 1. При монтаже зажимного приспособления 1 на деталь 7 с нанесенным лакокрасочным покрытием (в случае транспортировки готового изделия) обеспечивается снижение вероятности его "сдирания".

Зажимные винты 11 могут быть изготовлены из того же материала, что и зажимное приспособление 1. Это позволяет применять зажимное приспособление 1 при проведении термических операций и сварки детали 7. За счет того, что материалы винтов 11 и зажимного приспособления 1 имеют один КЛТР, обеспечивается равномерное усилие обжатия по всей окружности детали 7 при повышенной температуре. Это позволяет получить технический результат в виде повышения универсальности приспособления 1, что увеличивает производительность способа.

Зажимное приспособление 1 и деталь 7 могут быть изготовлены из одного материала. В данном случае это сталь 30ХГСА. Это позволяет применять зажимное приспособление 1 при проведении термических операций и сварки. За счет того, что материалы детали 7 и зажимного приспособления 1 имеют один КЛТР, то в них не образуется дополнительных остаточных напряжений при нагреве. Это позволяет обеспечить равномерное усилие обжатия зажимного приспособления 1 по всей окружности детали 7 и снижение ее деформации. Этим достигается сохранение заданных геометрических параметров детали 7.

Зажимное приспособление 1 снабжено отжимным винтом 12 для разъединения концов приспособления 1 при демонтаже. Проблема при демонтаже зажимного приспособления 1 заключается в его плотной посадке и упругости. Также в процессе изготовления может произойти "прикипание" внутренней поверхности зажимного приспособления 1 к детали 7. В процессе снятия зажимного приспособления 1 на поверхности детали 7 могут образоваться царапины и риски, что недопустимо по требованиям.

В этих случаях требуется специализированное приспособление. Был спроектирован и изготовлен отжимной винт 12, применение которого решило все перечисленные проблемы. Стержень винта 12 выполнен с переменным продольным сечением, больший диаметр которого имеет резьбу, соответствующую отверстию 6, а остальная часть стержня винта 12 выполнена без резьбы и имеет диаметр меньше диаметра отверстия 5. Это позволяет повысить универсальность приспособления и производительность способа.

Способ изготовления тонкостенной цилиндрической детали реализуют следующим образом. Выполняют упрочняющую термическую обработку детали 7 и зажимного приспособления 1. При упрочняющей термической обработке выполняют нормализацию, закалку, отпуск.

За счет того, что деталь 7 и зажимное приспособление 1 изготовлены из одного материала - 30ХГСА, их упрочняющая термическая обработка выполняется также идентично. Материал детали 7 и зажимного приспособления 1 приобретает одинаковые физико-механические характеристики (предел прочности, условный предел текучести, относительное удлинение, твердость и т.д.), в процессе изготовления и термического воздействия деталь 7 и зажимное приспособление 1 работают как единая монолитная конструкция.

Затем на деталь 7 устанавливают два зажимных приспособления 1. Это позволяет получить технический результат - повышение жесткости детали 1 и снижение деформации, что позволяет решить задачу сохранения заданных геометрических параметров детали 7.

При установке зажимных приспособлений 1 на поверхность резьбы зажимных винтов 11 наносят высокотемпературную смазку для исключения "схватывания" резьбы у приспособления 1 и зажимных винтов 11 в процессе проведения термических операций. Это позволяет получить технический результат - повышение универсальности зажимного приспособления 1, снижение трудоемкости, что позволяет решить задачу повышения производительности способа.

Концы зажимного приспособления 1 соединяют с помощью зажимных винтов 11, таким образом, закрепляют приспособление 1 на детали 7 и одновременно обжимают деталь 7. Это приводит к тому, что с помощью зажимных приспособлений 1 деформируют деталь 7 в радиальном направлении по окружности в пределах упругости обрабатываемого материала. Такая деформация способствует приданию детали 7 правильной геометрической формы на всем протяжении ее изготовления.

Затем как показано на фиг. 7 в детали 7 последовательно выполняют отверстия 13, в порядке уменьшения их габаритных размеров. После выполнения каждого отверстия 13 в него вваривают окантовку 14, соответствующего размера. Если необходимо выполнить группу типовых отверстий 13 одного размера, то выполняют все отверстия 13, а затем вваривают все окантовки 14 данной группы.

Такой последовательный подход позволяет получить технический результат увеличения жесткости и снижение деформации детали 7 (таблица 1). Это позволяет решить задачу сохранения заданных геометрических параметров детали 7.

После сварки окантовок 14 выполняют низкотемпературный отпуск. При этом температура низкотемпературного отпуска не превышает температуру отпуска, выполняемого при упрочняющей термической обработке детали 7 (таблица 2).

Это позволяет обеспечить релаксацию и частичное снятие остаточных напряжений без изменения механических характеристик материала детали 7.

На заключительном этапе изготовления деталь 7 с зажимным приспособлением 1 устанавливают на токарный станок и механически обрабатывают ее внутреннюю диаметральную поверхность.

Это позволяет повысить качество поверхности и получить технический результат - снижение деформации, что позволяет решить задачу сохранения заданных геометрических параметров детали 7.

Далее демонтируют зажимное приспособление 1 при помощи отжимного винта 12 (фиг. 6). В процессе демонтажа выкручивают оба зажимных винта 11 (фиг. 5). В одно из отверстий 6 зажимного приспособления 1 вкручивают отжимной винт 12 до образования зазора в прорези 3 между двух концов приспособления 1, обеспечивая беспрепятственный съем приспособления 1 с детали 7.

Это позволяет повысить производительность способа, исключить деформацию детали 7. а также повысить качество ее поверхности.

В тех случаях, когда необходимо транспортировать или хранить деталь 7 зажимное приспособление 1 обеспечивает жесткость детали 7 в статическом положении. За счет нахождения детали 7 постоянно в заневоленном состоянии происходит равномерная релаксация остаточных напряжений, что позволяет детали 7 сохранять форму после снятия зажимного приспособления 1. Это позволяет получить технический результат - снижение деформации при сохранении заданных геометрических параметров детали 7.

Промышленная применимость

Предложенное изобретение может быть использовано для изготовления тонкостенных, маложестких, цилиндрических корпусов, труб, закрытых сосудов в атомной энергетике, нефтегазовой промышленности, машиностроении в космической и других отраслях промышленности. Там, где предъявляются повышенные требования по физико-механическим, геометрическим параметрам т.д.

Были проведены испытания предложенного варианта способа зажима тонкостенных цилиндрических деталей на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это доказывает его работоспособность и подтверждает промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЖИМА ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2020 |

|

RU2745597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| Зажимное устройство с самоцентрирующим механизмом | 2022 |

|

RU2794661C1 |

| Зажимное устройство с самоцентрирующимся механизмом | 2021 |

|

RU2773979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| Способ изготовления тонкостенных осесимметричных оболочек | 2016 |

|

RU2635980C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ БОЛЬШОГО ДИАМЕТРА С РАБОЧИМИ ПОВЕРХНОСТЯМИ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ТРЕБУЕМОЙ ТВЕРДОСТИ С ИСПОЛЬЗОВАНИЕМ ПРИСПОСОБЛЕНИЯ-СПУТНИКА | 2006 |

|

RU2313587C1 |

Данное изобретение относится к области механической, термической обработки металлов. Способ включает выполнение упрочняющей термической обработки детали и зажимного приспособления. Затем на деталь устанавливают два зажимных приспособления, концы каждого из которых соединяют с помощью зажимных винтов. Затем в детали выполняют отверстия в порядке уменьшения их габаритных размеров. После выполнения каждого отверстия в него вваривают окантовку соответствующего размера. Выполняют низкотемпературный отпуск. Механически обрабатывают внутреннюю диаметральную поверхность детали и демонтируют зажимные приспособления. Достигается повышение производительности обработки тонкостенных цилиндрических деталей при сохранении их заданных геометрических параметров за счет более равномерного усилия обжатия по всей окружности детали, увеличения ее жесткости, уменьшения габаритных размеров приспособления, повышения универсальности приспособления, снижения деформации детали и снижения трудоемкости. 2 н. и 11 з.п. ф-лы, 7 ил., 2 табл.

1. Способ изготовления тонкостенной цилиндрической детали, включающий ее закрепление, деформацию в радиальном направлении по окружности с помощью зажимных приспособлений в пределах упругости обрабатываемого материала, отличающийся тем, что выполняют термическую упрочняющую обработку цилиндрической детали и зажимных приспособлений, устанавливают зажимные приспособления на деталь, соединяют концы зажимного приспособления с помощью зажимного винта и обжимают деталь, затем последовательно выполняют в ней отверстия, в которые вваривают окантовки, выполняют низкотемпературный отпуск, механически обрабатывают внутреннюю диаметральную поверхность детали и демонтируют зажимные приспособления.

2. Способ по п. 1, отличающийся тем, что при установке зажимных приспособлений на поверхность резьбы зажимных винтов наносят высокотемпературную смазку.

3. Способ по п. 1, отличающийся тем, что упомянутые отверстия выполняют в порядке уменьшения их размеров.

4. Способ по п. 1, отличающийся тем, что после выполнения каждого отверстия вваривают окантовку.

5. Способ по п. 1, отличающийся тем, что температура низкотемпературного отпуска не превышает температуру при упрочняющей термической обработке детали.

6. Способ по п. 1, отличающийся тем, что зажимные приспособления демонтируют при помощи отжимного винта.

7. Зажимное приспособление для изготовления тонкостенной цилиндрической детали, выполненное в виде разрезного элемента со сквозной прорезью под углом к его торцевой поверхности, отличающееся тем, что оно выполнено в форме кольца с Т-образным поперечным сечением, на внешней образующей поверхности которого выполнена площадка под установку в станочные приспособления, при этом прорезь выполнена с постоянной шириной по всей длине под углом 45° к торцевой поверхности зажимного приспособления, рядом с прорезью в торцевых поверхностях выполнены углубления, переходящие в отверстия, снабженные резьбой, с возможностью соединять и разжимать винтами концы зажимного приспособления, разделенные прорезью.

8. Зажимное приспособление по п. 7, отличающееся тем, что оно снабжено отжимным винтом с возможностью разъединения его концов, разделенных прорезью.

9. Зажимное приспособление по пп. 7 и 8, отличающееся тем, что отверстия, снабженные резьбой для зажимных винтов, выполнены глухими, а отверстия, снабженные резьбой для отжимных винтов, выполнены сквозными и расположены попарно на одной оси, при этом глухое отверстие расположено напротив сквозного.

10. Зажимное приспособление по п. 7, отличающееся тем, что зажимное приспособление и деталь изготовлены из одного материала.

11. Зажимное приспособление по п. 7, отличающееся тем, что зажимные винты изготовлены из того же материала, что и зажимное приспособление.

12. Зажимное приспособление по п. 7, отличающееся тем, что оно снабжено съемными ручками.

13. Зажимное приспособление по п. 7, отличающееся тем, что на стыке торцевой и внутренней поверхностей зажимного приспособления выполнена фаска, переходящая в скругление.

| Способ зажима тонкостенных цилиндрических деталей | 1973 |

|

SU487719A1 |

| Зажимная втулка | 1979 |

|

SU860948A1 |

| Способ закрепления тонкостенных деталей | 1981 |

|

SU1007849A1 |

| JP 63312001 A, 20.12.1988 | |||

| CN 1108833350 A, 17.03.2020. | |||

Авторы

Даты

2021-07-13—Публикация

2020-08-03—Подача