Изобретение относится к текстильному отделочному производству и может быть использовано при получении высокоточного изображения на полотне.

Известно устройство трафаретной печати на полотно, в котором перенос красителя происходит через сетчатый печатный шаблон на текстильное полотно, попадание краски на ткань осуществляется через гравированные сквозные отверстия в шаблоне (например, см. https://compuart.ru/article/23905). Устройство состоит из группы шаблонов, где каждый шаблон переносит свой цвет для формирования программируемой композиции.

Однако такой метод печати ограничен в качестве переноса дизайнов на ткань по причине невозможности передать сложные и мелкие элементы дизайнов, которые должны сформировать высокоточную композицию близкую к фотографии. При переходе красителя на ткань неизбежен эффект заливания краски за границы гравировки.

Цель изобретения - расширение технологических возможностей качества передачи дизайна на ткани.

Технический результат - обеспечение высокого качества и высокой скорости печати рисунка на переводную бумагу, высокой прочности окраса ткани (высокая устойчивость к эксплуатации и стиркам), отсутствие большого ассортимента химических реагентов, необходимых для производства.

Указанная цель решается, а заявленный технический результат достигается за счет заявленного способа печати на ткани, который заключается в том, что используют комплекс оборудования, в который входит ротационная машина для печати на сублимационную бумагу, содержащий замкнутые шаблоны с гравюрой и каландр для переноса краски с бумаги на ткань во время сублимации красителя при 180-220°С, при этом на бумагу наносят каждый шаблон отдельно и сразу же его сушат в печи, где следующий шаблон ложится на сухую поверхность, сохраняя контур программируемой композиции достигая качество близкое к фотографии, при этом перенос рисунка с вала происходит на сублимационную бумагу, причем в краску добавляется фиксатор, после каждого оттиска бумага поступает в печь, где краска переходит из жидкого состояния в твердое, оставаясь на поверхности бумаги, далее бумага с оттиском поступает на следующий вал, где наносится следующий элемент дизайна и так же с помощью печи краска приобретает твердое состояние, оттиск может накладываться на предыдущий, при этом не происходит смазывания элементов дизайна, после нанесения всех элементов на бумагу, приступают ко второму процессу, соединяют лицевую сторону ткани с лицевой стороной бумаги, пропускают через каландр нагретый до температуры 200°С, где под воздействием тепла нанесенная краска переходит из твердого состояния в газообразное, проходя через ткань, оставляет следы согласно отпечатанному дизайну на бумаге.

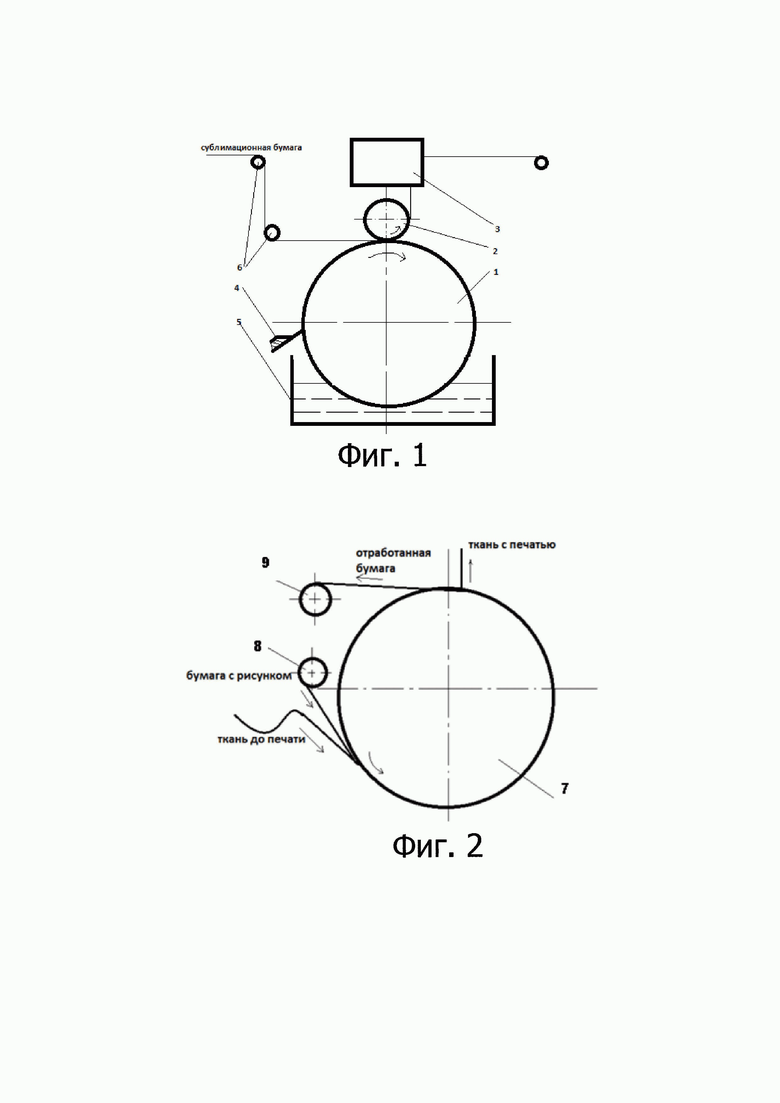

На Фиг. 1 схематично изображено оборудование печати на сублимационную бумагу. Главными рабочими органами применяемой для печати ротогравюрной печатной машины являются гравированные металлические валы фиг. 1 №1. Они обеспечивают взаимную координацию составляющих частей рисунка и нанесение печатного состава. Сам печатный вал представляет собой цилиндр, насаженный на ось, обе стороны которой закреплены в подшипниках. Для продления срока службы валы хромируют. Длина рабочей части печатных валов превышает ширину ткани на 1020 см. Периметр вала зависит от размера раппорта рисунка и определяет его диаметр.

Гравировка рисунка наносится на поверхность вала в виде штрихов или группы точек. Её глубина должна быть достаточной для удержания необходимого количества краски. От этого показателя будет зависеть качество рисунка. Остальная, не имеющая гравировки, поверхность вала, подвергается последующей шлифовке и полировке. Во время рабочего процесса вал своей нижней частью погружается в раствор с краской фиг. 1 №5. Краска заполняет выгравированные на валу углубления и прочно удерживается там за счет силы поверхностного притяжения и шероховатости этих углублений. При последующем вращении погруженная в краску часть выходит из ванны и излишки краски, находящиеся на гладкой поверхности цилиндра, снимаются раклей фиг. 1 №4. Таким образом, соприкасаясь с бумагой, вал передает ей только четко сформированную часть изображения, без посторонних пятен. В паре с печатным валом работает прижимной обрезиненный вал фиг. 1 №2, который обеспечивает плотный контакт бумаги и печатного вала, а также участвует в транспортировке бумаги. За время прохождения до следующей ступени печати бумага подвергается принудительной сушке при помощи горячего воздуха фиг. 1 №3. Затем происходит процесс печатания следующего фрагмента на очередном печатном валу.

Рисунок печатается на бумаге в виде зеркального отражения. Сам рисунок разбивается на несколько частей по цветовым составляющим. Каждая из этих частей гравируется на отдельном валу. Бумага последовательно проходит через печатные валы и на каждом из них печатается одноцветная часть рисунка. Для точного позиционирования валов относительно друг друга на их полях по краю рисунка имеются специальные отметки, помогающие точно координировать валы относительно друг друга и таким образом собирать рисунок в единое целое. В итоге на выходе с ротогравюрной печатной машины рисунок представляет из себя полноценную четкую картинку. Ротогравюрная печатная машина имеет 8 печатных валов, что позволяет печатать практически любые рисунки.

Сублимационная бумага имеет специфическое покрытие, обладает порами, которые на этапе печати захватывают краску, а затем, на этапе переноса, отдают ее материалу. Она поступает в роликах массой до 900 кг. Скорость печатания достигает 50-60 метров в минуту, что обеспечивает очень высокую производительность печати.

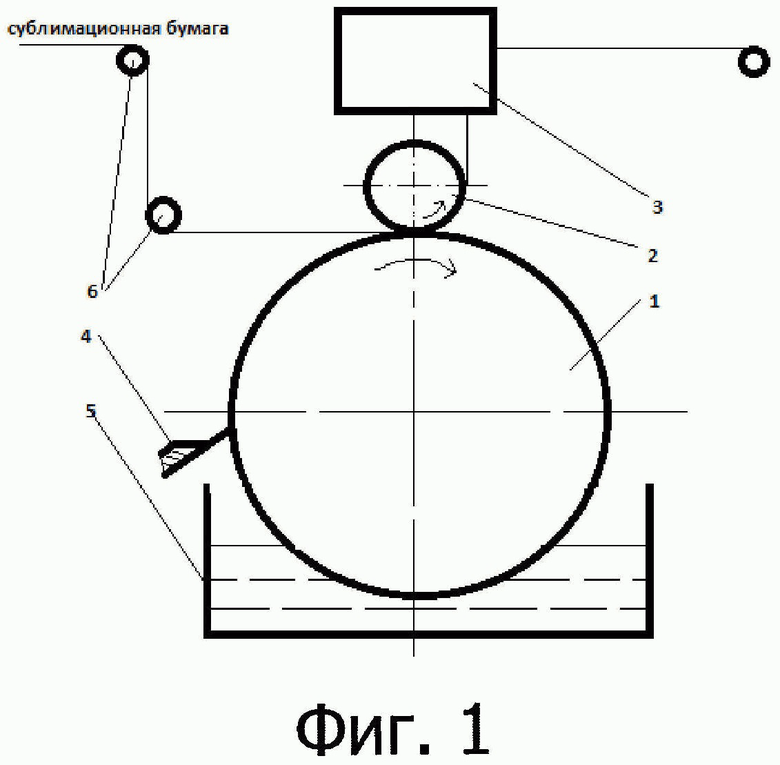

На Фиг. 2 схематично изображен переводной каландр - механизм печати рисунка на ткань с помощью сублимационной бумаги.

Далее напечатанный на бумаге рисунок передается на переводной каландр, где происходит сублимационная передача рисунка с бумажного носителя на ткань. Лицевые стороны ткани и бумаги соединяются во время входа в зону нагрева (фиг. 2 №7 - горячий барабан). Ткань подается свободной, без натяжки. Бумага подается с рулона фиг. 2 №8. На выходе ткань с рисунком отделяется от бумаги, отработанная бумага собирается в рулон фиг. 2 №9.

В процессе перевода при нагреве чернила с бумаги переходят из твердого состояния в газообразное и проникают в структуру материала, прокрашивая волокна и прочно в них закрепляясь. Температура перевода от 180 до 210°С, время позиционирования - от 30 секунд до 1 минуты. Здесь нет никакой пленки, на материале остается только красящий пигмент. Окрашенную таким способом ткань можно без опасений носить, стирать в стиральной машине, гладить с изнаночной стороны. Она обладает высокими декоративными свойствами и хорошей износоустойчивостью.

Ниже приводится подробная технологическая проводка процесса переводной печати по технологии Fotoprint (печать на ткани).

Табл. 1. Технологическая проводка процесса переводной печати.

( ответственное лицо)

1.1.2 Подготовка красящего состава (колеровка в соответствии с рисунком): смешивание в определенных пропорциях красителей, загустителей - стабилизаторов и растворителей (колорист)

1.1.3 Нанесение рисунка на ролики бумаги плотности 30 г/кв.м (операторы печатной машины)

Малый термопресс,

просмотровочная камера с калибровочным светом, миксер

Роторгравюрная ролевая печатная машина

Контроль соответствия цвета рисунку при переводе краски на ткань при помощи термопресса

Контроль соответствия рисунка оттиска заданным геометрическим и цветовым параметрам

(машинисты линии)

Режим: - температура контакта от 160°С до 200°С - время контакта от 30 секунд до 1 минуты

Вариант 2: малый термопресс

В этом случае п. 3 по протягиванию материала исключается

Таким образом, относительно остальных способов переноса рисунка на ткань, технология Fotoprint обладает следующими преимуществами:

- высокая скорость печати рисунка на переводную бумагу;

- нет необходимости в дорогостоящей трансферной бумаге, как для термопереноса или специальной бумаге для цифровой сублимационной печати. Бумага для печати рисунка хоть и должна иметь поры для приема и отдачи краски, но имеет вполне приемлемую стоимость и поставляется в роликах массой 1500-1700 кг;

- прочность окраса ткани. При переводе рисунка на ткань чернила переходят из твердого состояния в газообразное и проникают в структуру материала, прокрашивая волокна и прочно в них закрепляясь. Это перевод изображения без пленки, на материале остается только красящий пигмент. Такие изображения отличает очень высокая устойчивость к эксплуатации и стиркам. Изделия можно без опасений носить, стирать в стиральной машине и гладить;

- высокая скорость перевода рисунка на ткань позволяет производить окрас ткани в промышленных масштабах;

- нет необходимости в большом ассортименте химических реагентов, необходимых для производства. Нужен только растворитель для краски. Все остальное происходит под действием высокой температуры;

- изготовление печатных валов для роторгравюрной ролевой печатной машины намного проще изготовления валов, применяемых при механической печати с помощью валов и включает только гравировку. Кроме того, валы для печати одного и того же рисунка пригодны для применения в последующей печати по любым тканям. Нет необходимости изготавливать разные комплекты валов для одного и того же рисунка но для печати по разным материалам;

- настройки печати рисунка происходят на недорогой бумаге, а не на материи, как в случае прямой печати по ткани, что снижает количество потерь;

- возможность заготовки напечатанных на бумаге рисунков впрок, в незавершенное производство. При малой стоимости бумаги экономические вложения в это будут минимальными. Сам же экономический прием позволит в кратчайшие сроки выпустить заказ при его получении или снизить загруженность производства в период высокого сезона;

- в отличие от краски для цифровой печати , как прямой, так и сублимационной, краска для роторгравюрной ролевой печатной имеет невысокую стоимость.

Способ печати на ткани, заключающийся в том, что используют комплекс оборудования, в который входит ротационная машина для печати на сублимационную бумагу, содержащий замкнутые шаблоны с гравюрой и каландр для переноса краски с бумаги на ткань во время сублимации красителя при 180-220°С, при этом на бумагу наносят каждый шаблон отдельно и сразу же его сушат в печи, где следующий шаблон ложится на сухую поверхность, сохраняя контур программируемой композиции, достигая качества, близкого к фотографии, после каждого оттиска бумага поступает в печь, после нанесения всех элементов на бумагу, соединяют лицевую сторону ткани с лицевой стороной бумаги, пропускают через каландр нагретый до температуры 200°С, где под воздействием тепла нанесенная краска переходит из твердого состояния в газообразное, проходя через ткань, оставляет следы согласно отпечатанному дизайну на бумаге. 2 ил., 1 табл.

Способ печати на ткани, заключающийся в том, что используют комплекс оборудования, в который входит ротационная машина для печати на сублимационную бумагу, содержащий замкнутые шаблоны с гравюрой и каландр для переноса краски с бумаги на ткань во время сублимации красителя при 180-220°С, отличающийся тем, что на бумагу наносят каждый шаблон отдельно и сразу же его сушат в печи, где следующий шаблон ложится на сухую поверхность, сохраняя контур программируемой композиции, достигая качества, близкого к фотографии, при этом перенос рисунка с вала происходит на сублимационную бумагу, причем в краску добавляется фиксатор, после каждого оттиска бумага поступает в печь, где краска переходит из жидкого состояния в твердое, оставаясь на поверхности бумаги, далее бумага с оттиском поступает на следующий вал, где наносится следующий элемент дизайна и так же с помощью печи краска приобретает твердое состояние, оттиск может накладываться на предыдущий, при этом не происходит смазывания элементов дизайна, после нанесения всех элементов на бумагу, приступают ко второму процессу, соединяют лицевую сторону ткани с лицевой стороной бумаги, пропускают через каландр нагретый до температуры 200°С, где под воздействием тепла нанесенная краска переходит из твердого состояния в газообразное, проходя через ткань, оставляет следы согласно отпечатанному дизайну на бумаге.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ | 2010 |

|

RU2552902C2 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2420409C2 |

| РОТАЦИОННАЯ МАШИНА ДЛЯ ТРАФАРЕТНОГО ПЕЧАТАНИЯ НА ЛИСТОВОЙ БУМАГЕ | 1996 |

|

RU2145548C1 |

| WO 2018136473 A1, 26.07.2018. | |||

Авторы

Даты

2021-04-09—Публикация

2020-08-11—Подача