Изобретение касается обрабатывающей установки для структурных компонентов самолета согласно ограничительной части пункта 1 формулы изобретения, а также способа обработки структурного компонента самолета предложенной обрабатывающей установкой согласно ограничительной части пункта 12.

Изготовление летательных аппаратов и, в частности, самолетов включает в себя обработку больших структурных компонентов самолета, таких как, например, крылья и фюзеляж или их деталей в специальных обрабатывающих установках. Известная обрабатывающая установка (US 5,778,505), из которой исходит изобретение, имеет обрабатывающую станцию с зажимной рамой для приема соответственно обрабатываемого структурного компонента самолета. Далее, обрабатывающая станция оснащена обрабатывающим модулем в форме клепочного модуля, имеющего верхний инструментальный модуль с верхним инструментом и сопряженный нижний инструментальный модуль с нижним инструментом, причем при коаксиальной ориентации инструментальной оси верхнего инструмента относительно инструментальной оси нижнего инструмента может быть проведен процесс клепания на структурном компоненте самолета.

У известной обрабатывающей установки во время обработки структурного компонента самолета может произойти то, что клепочный элемент заклинивается в образующем верхний инструмент клепальном инструменте и должен быть удален, зачастую вручную, до того как может быть продолжена обработка. Из–за особого размера такой обрабатывающей установки соответствующий верхний инструмент находится в нескольких метрах, например, 6 м, над полом и поэтому не без проблем достигаем для сервисного персонала. Поэтому, для того чтобы удалить заклиненный клепочный элемент или чтобы иметь возможность проводить прочие сервисные работы, в зону под верхним инструментом должна быть передвинута платформа сервисного обслуживания (помост сервисного обслуживания) для сервисного персонала, по которой соответствующий работник может удобно добраться до верхнего инструмента. Поскольку верхний инструмент во время обработки взаимодействует с соответствующим нижним инструментом, в указанных обстоятельствах для названных сервисных работ также необходимо отвести от верхнего инструмента сопряженный с нижним инструментом держатель нижнего инструмента и, при необходимости, также зажимную раму со структурным компонентом самолета с тем, чтобы обеспечить возможность размещения платформы для сервисных работ. Поэтому соответствующие работы на верхнем инструменте являются относительно затратными и требующими времени и, следовательно, приводят к относительно долгому времени останова.

В основе изобретения лежит проблема такого оснащения и усовершенствования известной обрабатывающей установки, чтобы можно было упростить сервисные работы на верхнем инструменте и уменьшить обусловленное сервисными работами время останова.

Вышеуказанная проблема решается у обрабатывающей установки согласно ограничительной части пункта 1 с помощью признаков отличительной части пункта 1.

Существенным является то основополагающее соображение, что благодаря наличию второго верхнего инструментального модуля в распоряжении имеется следующий верхний инструмент, который после выхода из строя соответственно другого верхнего инструмента может вместо него проводить обработку или, по меньшей мере, часть обработки структурного компонента самолета. Благодаря этому может быть в значительной мере сокращено время останова обрабатывающей установки. В самом простом случае обработка структурного компонента самолета будет прервана только на тот промежуток времени, за который упомянутый следующий верхний инструментальный модуль вместо верхнего инструментального модуля, имеющего вышедший из строя верхний инструмент, будет размещаться относительно совместно использованного нижнего инструмента. Например, как еще будет описано в дальнейшем, верхний инструментальный модуль с вышедшим из строя (остановленный) верхним инструментом выдвигается из прежней зоны обработки, в частности, в положение сервисных работ, в то время как упомянутый следующий верхний инструментальный модуль передвигается в соответствующую зону обработки, в частности, также из положения сервисных работ. Таким образом, становится возможным чинить или обслуживать верхний инструмент, при этом, например, удалять заклиненный клепочный элемент, в то время как следующий верхний инструмент, соответственно, соответствующий следующий верхний инструментальный модуль позволяет продолжать обработку структурного компонента самолета.

В частности, обрабатывающий модуль имеет дополнительно к первому верхнему инструментальному модулю с первой инструментальной осью, которая может быть ориентирована коаксиально второй инструментальной оси соответствующего нижнего инструмента, второй верхний инструментальный модуль с верхним инструментом, ориентированным вдоль третьей инструментальной оси, причем также третья инструментальная ось может быть ориентирована коаксиально второй инструментальной оси, благодаря чему становится возможным, чтобы обработка, проведенная до этого первым верхним инструментальным модулем, соответственно, первым верхним инструментом, могла быть продолжена вторым верхним инструментальным модулем, соответственно, вторым инструментом. То есть, второй верхний инструментальный модуль может быть размещен так, чтобы сопряженный верхний инструмент мог быть размещен в положение или положения обработки, соответствующие положению, соответственно, положениям обработки, в которых был размещен или мог быть размещен верхний инструмент первого верхнего инструментального модуля. Тогда в этих положениях обработки соответствующий верхний инструмент взаимодействует с общим нижним инструментом, принимающим в этом случае сопряженное положение обработки. Под положением обработки верхнего инструмента, соответственно, нижнего инструмента подразумевается положение соответствующего инструмента, в котором возможна обработка структурного компонента самолета. В частности, при обработке речь идет о процессе клепания или процессе сверления.

Следует указать на то, что дополнительно ко второму верхнему инструментальному модулю могут быть предусмотрены также еще один или более следующих соответствующих верхних инструментальных модулей, служащих той же цели. Здесь, простоты ради, идет речь только об одном втором верхнем инструментальном модуле, причем соответствующие исполнения действительны и для каждого следующего верхнего инструментального модуля, который может быть предусмотрен дополнительно к первому верхнему инструментальному модулю.

Согласно исполнению по пункту 2 формулы первый верхний инструментальный модуль и второй верхний инструментальный модуль могут перемещаться в одном и том же направлении. Направление – это, в частности, поперечное направление, перпендикулярное к продольному направлению и вертикальному направлению. При этом первая инструментальная ось и третья инструментальная ось относительно этого направления, соответственно, поперечного направления предпочтительно, по меньшей мере, на части участка передвижения расположены без смещения относительно друг друга (пункт 3 формулы). В частности, на большей части или на всем участке передвижения не имеет место смещение в указанном направлении, соответственно, поперечном направлении. Особо предпочтительно первый верхний инструментальный модуль и второй верхний инструментальный модуль могут перемещаться в одной и той же плоскости, в частности, в перпендикулярной к вертикальному направлению плоскости (пункт 4).

У особо предпочтительного исполнения согласно пункту 5 формулы первый верхний инструментальный модуль и второй верхний инструментальный модуль могут перемещаться на общей направляющей, в частности, линейной направляющей. В частности, оба верхних инструментальных модуля имеют соответственно собственный держатель верхнего инструмента, посредством которого осуществляется соединение с направляющей (пункт 6). Это имеет то преимущество, что первый верхний инструментальный модуль и второй верхний инструментальный модуль могут перемещаться независимо друг от друга. Но, в принципе, также возможно, чтобы верхний инструмент первого верхнего инструментального модуля и верхний инструмент второго верхнего инструментального модуля были соединены с указанной направляющей посредством общего держателя верхнего инструмента.

Направляющая согласно исполнению по пункту 7 формулы является составной частью верхней части каркаса обрабатывающей установки. При этом верхняя часть каркаса проходит, в частности, вдоль поперечного направления. Дополнительно каркас может иметь также нижнюю часть каркаса, проходящую, в частности, также вдоль поперечного направления, а также одну или две боковые части каркаса, соединяющие верхнюю часть каркаса с нижней частью каркаса. Каркас может иметь конструкцию в форме портала или С–образную конструкцию. Направляющая у такого каркаса расположена, в частности, на нижней стороне верхней части каркаса, в частности, на высоте, по меньшей мере, 5 м, предпочтительно, по меньшей мере, 6 м, особо предпочтительно, по меньшей мере, 7 м.

Такой каркас позволяет подходящую рабочую высоту для обработки различных структурных компонентов самолета, например, фюзеляжей или крыльев. Рабочая высота, то есть место, на котором верхний инструмент соответственно назначению взаимодействует с нижним инструментом, находится при этом, в частности, в диапазоне от 5 м до 7 м, предпочтительно в диапазоне от 5,5 м до 6,5 м, особо предпочтительно в диапазоне от 5,5 м до 6 м.

Согласно исполнению по пункту 7 формулы верхние инструментальные модули могут перемещаться независимо друг от друга и/или могут приводиться в действие в обрабатывающем модуле независимо друг от друга. В частности, один из верхних инструментальных модулей может быть выведен из эксплуатации, в то время как другой верхний инструментальный модуль проводит соответствующие работы своим верхним инструментом.

В пункте 8 формулы задано, что тогда, когда один из верхних инструментальных модулей находится в соответствующем назначению использовании, другой верхний инструментальный модуль может быть расположен в положении сервисных работ, в котором этот верхний инструментальный модуль, в частности, не оказывает влияния на функционирование другого верхнего инструментального модуля. Таким образом, находящийся не в положении сервисных работ верхний инструментальный модуль может располагаться так, чтобы сопряженная инструментальная ось могла быть ориентирована коаксиально второй инструментальной оси, то есть инструментальной оси нижнего инструмента.

Пункт 9 формулы задает различные исполнения соответствующего верхнего инструмента, соответственно, оснащение соответствующего верхнего инструментального модуля определенными верхними инструментами. В частности, в качестве верхнего инструмента может быть предусмотрен клепочный инструмент или сверлильный инструмент. Также соответствующий верхний инструментальный модуль может быть комбинированным верхним инструментальным модулем с клепочным инструментом и сверлильным инструментом.

Пункт 10 формулы задает возможности привода, которые делают возможными указанные движения перемещения, в частности, линейные движения, первого и/или второго верхнего инструментального модуля.

Согласно одному другому аспекту по пункту 11 формулы, которому придается самостоятельное значение, заявляется способ обработки структурного компонента самолета предложенной обрабатывающей установкой.

Согласно этому другому аспекту существенным является то, что во время обработки структурного компонента самолета, в частности, при процессе клепания или сверления, приводится один из обоих верхних инструментальных модулей, то есть соответствующий верхний инструмент проводит соответствующее назначению действие (клепание или сверление), в то время как другой из верхних инструментальных модулей не приводится и/или расположен в указанном положении сервисных работ. Тем самым, всегда имеется в распоряжении верхний инструментальный модуль для продолжения обработки структурного компонента самолета, когда другой верхний инструментальный модуль должен быть отремонтирован или должен пройти техническое обслуживание.

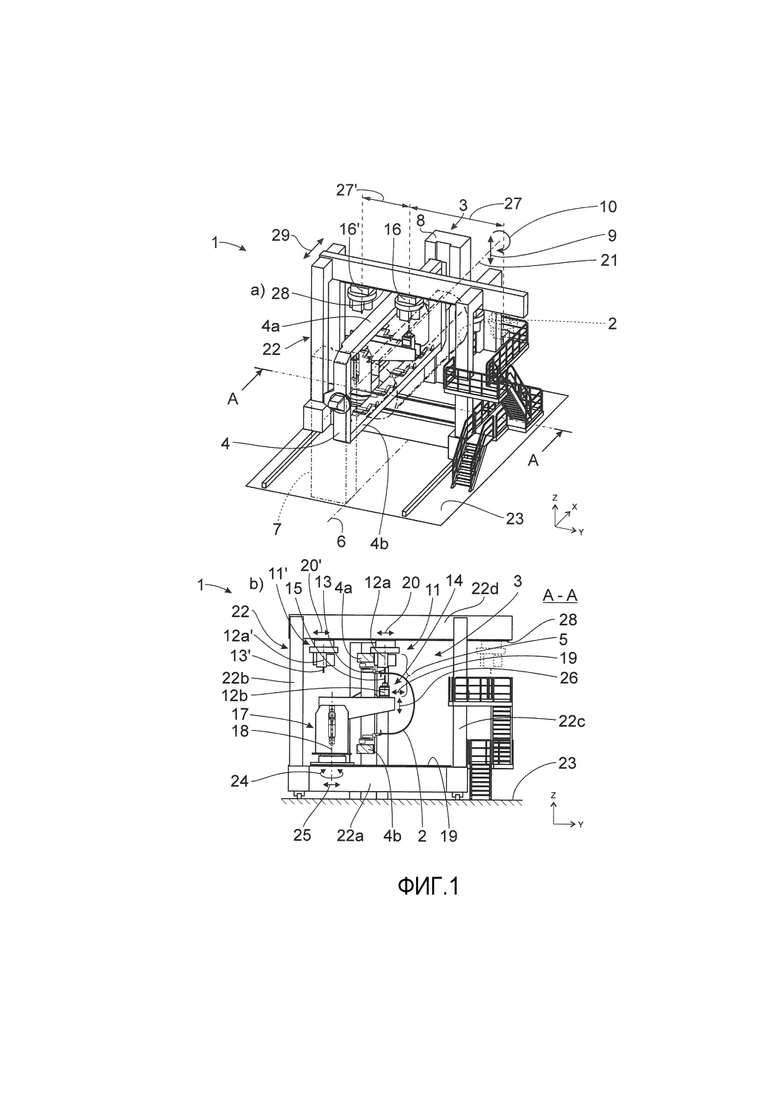

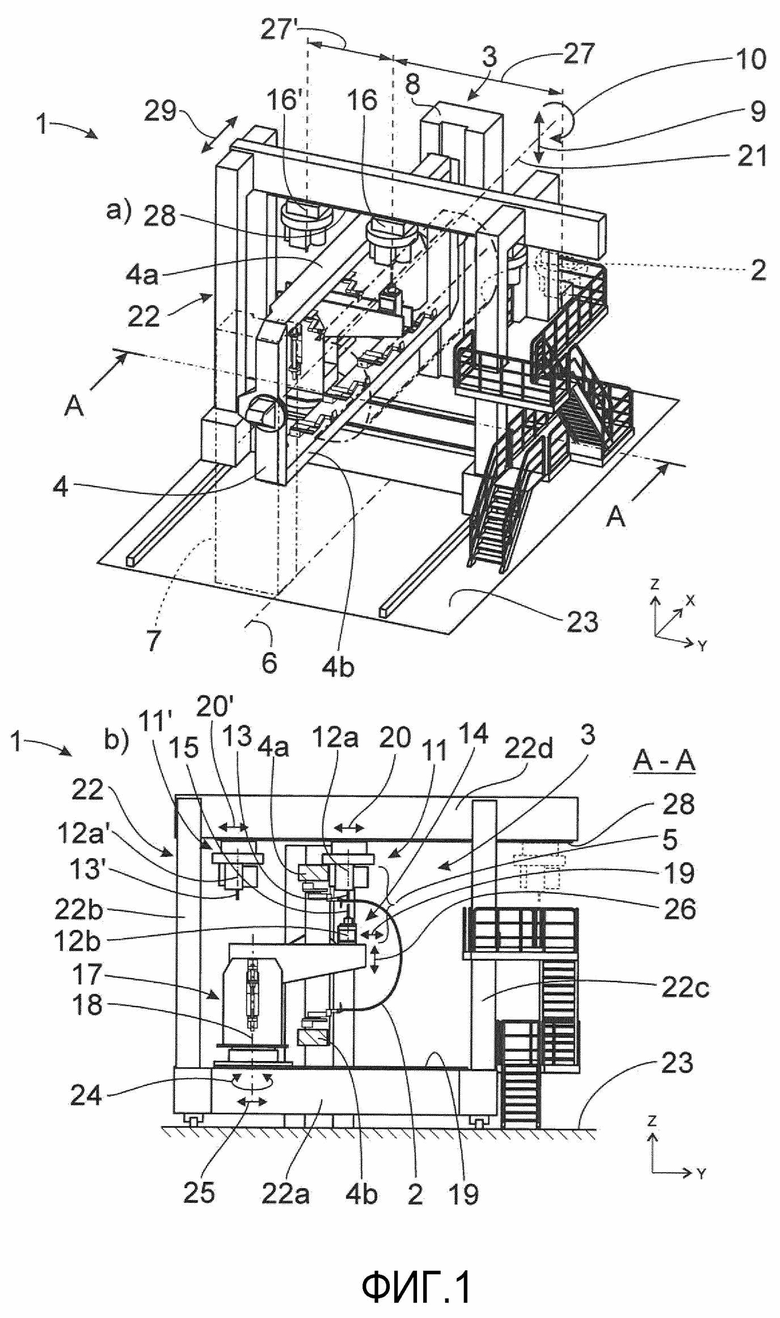

В дальнейшем изобретение будет более подробно разъяснено с помощью чертежей, изображающих лишь примеры исполнения, на которых показано:

Фиг.1а предложенная обрабатывающая установка во время обработки структурного компонента самолета на виде в перспективе и

Фиг.1b обрабатывающая установка согласно фиг.1а на виде в разрезе.

Изображенная обрабатывающая установка 1 служит для обработки структурных компонентов 2 самолета, в случае которых речь может идти, как указано выше, о фюзеляжах, крыльях или других больших структурных компонентах 2 самолета. Обрабатывающая установка 1 имеет обрабатывающую станцию 3. Обрабатывающая станция 3 имеет, во–первых, зажимную раму 4 для приема соответствующего обрабатываемого структурного компонента 2 самолета, а, во–вторых, обрабатывающий модуль 5 для обработки структурного компонента 2 самолета.

Зажимная рама 4 является протяженной (проходит) вдоль продольной оси 6 станции, проходящей в продольном направлении Х обрабатывающей установки 1. Протяженность зажимной рамы 4 вдоль продольной оси 6 станции следует понимать в широком смысле. Она означает, что зажимная рама 4, по меньшей мере, в основном положении проходит параллельно продольной оси 6 станции, например, если зажимная рама 4 ориентирована вертикально и/или ориентирована горизонтально.

Здесь и предпочтительно зажимная рама 4 установлена на двух позиционирующих башнях 7, 8, проходящих параллельно вертикальному направлению Z, с возможностью перестановки по высоте и с возможностью поворота. Перестановка (вомзожность перестановки) по высоте обозначена на фиг.1а ссылочной позицией 9, а возможность поворота – ссылочной позицией 10. При этом перестановка 9 по высоте для обеих позиционирующих башен 7, 8 может быть раздельной, так что может быть реализован наклон зажимной рамы 4 вокруг оси наклона (здесь не изображена), проходящей поперечно продольной оси 6 станции.

Обрабатывающий модуль 5 включает в себя первый верхний инструментальный модуль 11 с ориентированным вдоль первой инструментальной оси 12а верхним инструментом 13 и сопряженный нижний инструментальный модуль 14 с ориентированным вдоль второй инструментальной оси 12b нижним инструментом 15. Кроме того, обрабатывающий модуль 5 включает в себя, по меньшей мере, один второй верхний инструментальный модуль 11', здесь и предпочтительно точно один второй верхний инструментальный модуль 11' с ориентированным вдоль третьей инструментальной оси 12a' верхним инструментом 13', причем нижний инструментальный модуль 14 равным образом также сопряжен со вторым верхним инструментальным модулем 11', то есть, как первый верхний инструментальный модуль 11, так и второй верхний инструментальный модуль 11' соответственно с нижним инструментальным модулем 14 взаимодействуют друг с другом для обработки структурного компонента 2 самолета. Соответствующий верхний инструментальный модуль 11, 11' и общий нижний инструментальный модуль 14 образуют соответственно один исполнительный орган, причем соответствующий верхний инструмент 13, 13' представляет собой, в частности, клепочную головку или сверлильную головку, а нижний инструмент 15 образует к ним соответствующий ответный элемент. Один из обоих верхних инструментальных модулей 11, 11' или оба верхних инструментальных модуля 11, 11' также могут иметь больше, чем один верхний инструмент 13, 13', в частности, клепочную головку и/или сверлильную головку. Особо предпочтительно оба верхних инструментальных модуля 11, 11' имеют соответственно как клепочную головку, так и сверлильную головку.

За счет того, что обрабатывающий модуль 5 здесь и предпочтительно имеет два верхних инструментальных модуля 11, 11', которые могут взаимодействовать с одним и тем же нижним инструментальным модулем 14, верхние инструментальные модули 11, 11' в случае необходимости могут заменять друг друга при обработке структурного компонента 2 самолета. Например, возможно то, что в процессе клепания, который осуществляется верхним инструментальным модулем 11 с первым верхним инструментом 13, один клепочный элемент заклинивается в верхнем инструменте 13, из–за чего этот верхний инструментальный модуль 11 на некоторое время больше не является работоспособным. В этом случае вместо первого верхнего инструментального модуля 11 может эксплуатироваться второй верхний инструментальный модуль 11' с одним или более верхними инструментами 13', соответствующими верхнему, соответственно, верхним инструментам 13 первого верхнего инструментального модуля 11, а именно в соединении с тем же самым нижним инструментальным модулем 14, как и до этого. Теперь второй верхний инструментальный модуль 11' принимает на себя функцию первого верхнего инструментального модуля 11, который в это время выводится из эксплуатации. В тот промежуток времени, за который первый верхний инструментальный модуль 11 не эксплуатируется, его можно отремонтировать, соответственно, провести его техническое обслуживание. Например, может быть удален заклиненный клепочный элемент из верхнего инструмента 13. В это время обрабатывающий модуль 5 и, таким образом, вся обрабатывающая установка 1 может эксплуатироваться дальше. Так может быть сведено к минимуму время останова из–за ремонта или технического обслуживания.

Обработка структурного компонента 2 самолета с помощью второго верхнего инструментального модуля 11', соответственно, второго верхнего инструмента 13' второго верхнего инструментального модуля 11' происходит, при этом, предпочтительно тем же самым образом, что и обработка с помощью первого верхнего инструментального модуля 11, соответственно, верхнего инструмента 13 первого верхнего инструментального модуля 11.

Первая инструментальная ось 12а верхнего инструмента 13 первого верхнего инструментального модуля 11 и вторая инструментальная ось 12b нижнего инструмента 15 проходят здесь в направлении под углом и, в частности, перпендикулярно к продольной оси Х. Здесь это направление также называется как вертикальное направление Z. Первая инструментальная ось 12а и вторая инструментальная ось 12b в примере исполнения на фиг.1a и 1b в каждом положении обработки верхнего инструмента 13 активированного здесь первого верхнего инструментального модуля 11 и нижнего инструмента 15 ориентированы коаксиально друг другу, то есть обе соосны (лежат на одной прямой) в вертикальном направлении Z. В том случае, что из–за предпринимаемого ремонта или технического обслуживания первый верхний инструментальный модуль 11 должен быть выведен из эксплуатации, он может быть перемещен в положение сервисного обслуживания (на фиг.1a и 1b изображено штриховыми линиями), а второй верхний инструментальный модуль 11', чтобы принять на себя дальнейшую обработку структурного компонента 2 самолета, может быть перемещен из изображенного на фиг.1a и b левого (неактивного) положения в то положение, в котором до этого находился первый верхний инструментальный модуль 11. Во время происходящей теперь дальнейшей обработки вторым верхним инструментальным модулем 11' третья инструментальная ось 12a' и вторая инструментальная ось 12b проходят теперь также в направлении под углом и, в частности, перпендикулярно к продольному направлению Х, то есть в вертикальном направлении Z, причем также здесь третья инструментальная ось 12a' и вторая инструментальная ось 12b ориентированы коаксиально друг другу, то есть, также обе лежат на одной прямой в вертикальном направлении Z.

Здесь и предпочтительно могут перемещаться не только оба верхних инструментальных модуля 11, 11', но также и нижний инструментальный модуль 14. Возможность настройки, соответственно, перемещения нижнего инструмента 15, соответственно, нижнего инструментального модуля 14 обозначена на фиг.1b ссылочной позицией 19, а возможность настройки, или, перемещения верхних инструментов 13, 13', соответственно, верхних инструментальных модулей 11, 11' – ссылочной позицией 20.

Соответствующий верхний инструмент 13, 13' и нижний инструмент 15 размещены в описанном здесь примере исполнения соответственно на сопряженном (согласованном) держателе 16, 16', 17 инструмента, а именно верхний инструмент 13 – на держателе 16 верхнего инструмента, верхний инструмент 13' – на держателе 16' верхнего инструмента и нижний инструмент 15 – на держателе 17 нижнего инструмента, причем носитель 16, 16', 17 инструмента соответственно является составной частью соответствующего верхнего инструментального модуля 11, 11', соответственно, нижнего инструментального модуля 14. Здесь держатель 17 нижнего инструмента может вращаться вокруг параллельной вертикальному направлению Z оси 18 держателя нижнего инструмента, образующей ось вращения, а именно, в частности, по меньшей мере, на 180°, предпочтительно, по меньшей мере, на 360°, что здесь обозначено ссылочной позицией 24. Дополнительно держатель 17 нижнего инструмента здесь и предпочтительно может настраиваться, соответственно, перемещаться в поперечном направлении Y, перпендикулярном продольному направлению Х и вертикальному направлению Z, что здесь обозначено ссылочной позицией 25. Для оптимального ориентирования инструментальной оси 12b нижнего инструмента 15 относительно соответствующей инструментальной оси 12a, 12a' активного верхнего инструмента 13' в различных положениях обработки зажимной рамы 4, держатель 17 нижнего инструмента включает в себя верхнюю часть 17а держателя в форме несущей балки 17а, а также боковую часть 17b держателя в форме несущий колонны 17b, при этом несущая балка также может настраиваться, соответственно, перемещаться относительно несущий колонны 17b в вертикальном направлении Z, что обозначено на фиг.1b ссылочной позицией 26.

Теперь для того, чтобы в случае необходимости, в частности, для целей сервисных работ, можно было наиболее простым образом поменять друг с другом первый верхний инструментальный модуль 11 и второй верхний инструментальный модуль 11', первый верхний инструментальный модуль 11 и второй верхний инструментальный модуль 11' здесь и предпочтительно могут линейно перемещаться в одном том же самом направлении, а именно в поперечном направлении Y, по участку 27, 27' перемещения. Участки 27, 27' перемещения показаны на фиг.1b. Следует указать на то, что первый верхний инструментальный модуль 11 и/или второй верхний инструментальный модуль 11' для обработки структурного компонента 2 самолета могут двигаться, в принципе, также за изображенные здесь участки 27, 27' перемещения, если это необходимо.

Как можно видеть с помощью фиг.1a, инструментальная ось 12a верхнего инструмента 13 первого верхнего инструментального модуля 11 (первая инструментальная ось) и инструментальная ось 12a' верхнего инструмента 13‘ второго верхнего инструментального модуля 11' (третья инструментальная ось) расположены здесь и предпочтительно без смещения друг к другу относительно поперечного направления Y на их соответственном общем участке 27, 27' перемещения, то есть инструментальные оси 12a и 12a' накладываются в поперечном направлении Y, а именно независимо от соответствующего положения верхних инструментальных модулей 11, 11' относительно поперечного направления Y.

Оба верхних инструментальных модуля 11, 11' проходят в описанном здесь примере исполнения также в одной и той же плоскости, проходящей здесь перпендикулярно к вертикальному направлению Z. Так, обрабатывающая установка 1 имеет здесь порталообразный каркас 22, имеющий нижнюю часть 22а каркаса, проходящую здесь также в поперечном направлении Y. Нижняя часть 22а каркаса с двух сторон соединена с двумя проходящими в вертикальном направлении Z частями 22b, 22c каркаса, отстоящими друг от друга в поперечном направлении Y и несущими верхнюю часть 22d каркаса, проходящую также в поперечном направлении Y. Верхняя часть 22d каркаса, в свою очередь, имеет направляющую 28, в частности, линейную направляющую, являющуюся составной частью верхней части 22d каркаса. Верхний инструмент 13 первого верхнего инструментального модуля 11 и верхний инструмент 13' второго верхнего инструментального модуля 11' соответственно с помощью своего соответственно сопряженного держателя 16, 16' верхнего инструмента, на котором они установлены, установлены с возможностью перемещения на направляющей 28. Итак, здесь и предпочтительно направляющая 28 выполнена как общая направляющая 28 для обоих верхних инструментальных модулей 11, 11'.

В зоне внутри каркаса 22 проходит зажимная рама 4, на которой закреплен обрабатываемый структурный компонент 2 самолета. Как до этого пояснялось, зажимная рама 4 внутри каркаса 22 может поворачиваться вокруг продольной оси 21 рамы, ориентированной здесь параллельно продольной оси 6 станции, но также может наклоняться (опрокидываться) относительно нею.

Для полноты следует указать на то, что каркас 22 обрабатывающей установки 1, в принципе, также может быть сформирован иначе, чтобы нести верхние инструментальные модули 11, 11'. Например, также допустимо, чтобы каркас 22 был сформирован C–образно, то есть имел только одну единственную боковую часть 22b каркаса, соединяющую нижнюю часть 22a каркаса с верхней частью 22d каркаса. Также допустимо отказаться от нижней части 22а каркаса, при этом тогда держатель 18 нижнего инструмента, в противоположность представленному в данном случае примеру исполнения, независимо от каркаса 22 можно было бы расположить на основании 23. Но предпочтительным является, если держатель 18 нижнего инструмента, как в данном случае, расположен жестко с каркасом 22, соответственно, на нижней части 22а каркаса, поскольку таким образом комплекс из каркаса 22, обоих верхних инструментальных модулей 11, 11' и нижнего инструментального модуля 14 может перемещаться относительно зажимной рамы 4 и структурного компонента 2 самолета в продольном направлении Х, соответственно, вдоль продольной оси 6 станции, причем верхние инструментальные модули 11, 11', если они активны, остаются всегда оптимально ориентированными относительно нижнего инструментального модуля 14. Возможность перемещения каркаса 22 обозначена на фиг.1a ссылочной позицией 29.

Здесь и предпочтительно оба верхних инструментальных модуля 11, 11', имеющих здесь предпочтительно соответственно как клепочный инструмент, так и сверлильный инструмент, могут перемещаться независимо друг от друга и, как уже указывалось, также могут независимо друг от друга приводиться/эксплуатироваться (активироваться). Чтобы сделать возможными независимые друг от друга перемещения, обрабатывающая установка 1 имеет здесь и предпочтительно два приводных мотора (не изображено), из которых первый приводной мотор согласован с первым верхним инструментальным модулем 11, а второй приводной мотор – со вторым верхним инструментальным модулем 11'. Приводные моторы приводимы в действие независимо друг от друга. В принципе, также допустимо перемещать первый верхний инструментальный модуль 11 и второй верхний инструментальный модуль 11' с помощью общего приводного мотора.

Дополнительно к этим обоим приводным моторам также могут быть предусмотрены другие приводные моторы, посредством которых могут быть обеспечены указанные другие названные вращательные движения и линейные движения вышеуказанных компонентов обрабатывающей установки 1. Эти приводные моторы также могут быть задействованы, в частности, независимо друг от друга. Так, предложенная обрабатывающая установка 1 может далее иметь один или более упомянутых других приводных моторов:

– приводной мотор для вращательного движения держателя 17 нижнего инструмента, в частности, относительно нижней части 22а каркаса,

– приводной мотор для линейного движения держателя 17 нижнего инструмента, в частности, относительно нижней части 22а каркаса,

– приводной мотор для линейного движения нижнего инструмента 15, в частности, относительно держателя 17 нижнего инструмента,

– приводной мотор для линейного движения несущей балки 17а держателя 17 нижнего инструмента, в частности, относительно несущей колонны 17b держателя 17 нижнего инструмента,

– приводной мотор для линейного движения нижней части 22а каркаса, соответственно, каркаса 22, в частности, относительно основания 23.

Согласно другому аспекту, которому также придается самостоятельное значение, заявляется способ обработки структурного компонента 2 самолета предложенной обрабатывающей установкой 1.

Существенным у предложенного способа является то, что с помощью выполнения предложенной обрабатывающей установки 1 во время обработки, в частности, во время процесса клепания или сверления, структурного компонента 2 самолета, приводится один из верхних инструментальных модулей 11, 11', в то время как другой из верхних инструментальных модулей 11, 11' не приводится в действие и/или расположен в положении сервисных работ. Таким образом, становится возможным ремонтировать или проводить техническое обслуживание одного из верхних инструментальных модулей 11, 11', например, удалять заклиненный клепочный элемент, в то время как соответственно другой из верхних инструментальных модулей 11, 11' принимает на себя обработку структурного компонента 2 самолета вместо ремонтируемого, соответственно, проходящего техническое обслуживание верхнего инструментального модуля. Таким образом, может быть сокращено до минимума время останова обрабатывающей установки 1.

Изобретение относится к изготовлению летательных аппаратов. Обрабатывающая установка для структурных компонентов (2) самолета с обрабатывающей станцией (3) включает в себя зажимную раму (4) и обрабатывающий модуль (5), имеющий первый верхний инструментальный модуль (11) с ориентированным вдоль первой инструментальной оси (12а) верхним инструментом (13) и нижний инструментальный модуль (14) с ориентированным вдоль второй инструментальной оси (12b) нижним инструментом (15). Обрабатывающий модуль (5) содержит второй верхний инструментальный модуль (11') с ориентированным вдоль третьей инструментальной оси (12a') верхним инструментом (13'). В по меньшей мере одном положении обработки верхнего инструмента (13') второго верхнего инструментального модуля (11') и в по меньшей мере одном положении обработки нижнего инструмента (15) нижнего инструментального модуля (14) вторая инструментальная ось (12b) и третья инструментальная ось (12a') ориентированы коаксиально друг другу. Достигается упрощение сервисных работ на верхнем инструменте и уменьшение обусловленное сервисными работами времени останова. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Обрабатывающая установка для структурных компонентов (2) самолета с обрабатывающей станцией (3), включающая в себя зажимную раму (4) для приема соответственно обрабатываемого структурного компонента (2) самолета, причем зажимная рама (4) проходит вдоль проходящей в продольном направлении (Х) продольной оси (6) станции, и обрабатывающий модуль (5) для обработки структурного компонента (2) самолета, имеющий первый верхний инструментальный модуль (11) с ориентированным вдоль первой инструментальной оси (12а) верхним инструментом (13) и нижний инструментальный модуль (14) с ориентированным вдоль второй инструментальной оси (12b) нижним инструментом (15), причем первая инструментальная ось (12а) и вторая инструментальная ось (12b) ориентированы и/или выполнены с возможностью ориентации параллельно находящемуся под углом, в частности перпендикулярно, к продольному направлению (Х) вертикальному направлению (Z), и причем в по меньшей мере одном положении обработки верхнего инструмента (13) первого верхнего инструментального модуля (11) и в по меньшей мере одном положении обработки нижнего инструмента (15) нижнего инструментального модуля (14) первая инструментальная ось (12а) и вторая инструментальная ось (12b) ориентированы коаксиально друг другу,

отличающаяся тем,

что обрабатывающий модуль (5) имеет второй верхний инструментальный модуль (11') с ориентированным вдоль третьей инструментальной оси (12a') верхним инструментом (13'), причем третья инструментальная ось (12a') ориентирована или выполнена с возможностью ориентирования параллельно вертикальному направлению (Z), и что в по меньшей мере одном положении обработки верхнего инструмента (13') второго верхнего инструментального модуля (11') и в по меньшей мере одном положении обработки нижнего инструмента (15) нижнего инструментального модуля (14) вторая инструментальная ось (12b) и третья инструментальная ось (12a') ориентированы коаксиально друг другу.

2. Обрабатывающая установка по п.1, отличающаяся тем, что первый верхний инструментальный модуль (11) и второй верхний инструментальный модуль (11') выполнены с возможностью перемещения, в частности линейного перемещения, в одном и том же направлении (Y), в частности в перпендикулярном к продольному направлению (Х) и к вертикальному направлению (Z) поперечном направлении (Y), по участку (27, 27') перемещения.

3. Обрабатывающая установка по п.2, отличающаяся тем, что первая инструментальная ось (12a) и третья инструментальная ось (12a') относительно направления (Y) не имеют смещения относительно друг друга по меньшей мере на части участка (27, 27') перемещения, предпочтительно на большей части участка (27, 27') перемещения, особо предпочтительно на всем участке (27, 27') перемещения.

4. Обрабатывающая установка по одному из предыдущих пунктов, отличающаяся тем, что первый верхний инструментальный модуль (11) и второй верхний инструментальный модуль (11') выполнены с возможностью перемещения, в частности линейного перемещения, в той же самой плоскости, в частности в перпендикулярной вертикальному направлению (Z) плоскости, по участку (27, 27') перемещения.

5. Обрабатывающая установка по одному из предыдущих пунктов, отличающаяся тем, что первый верхний инструментальный модуль (11) и второй верхний инструментальный модуль (11') выполнены с возможностью перемещения, в частности линейного перемещения, на общей направляющей (28), в частности линейной направляющей, по участку (27, 27') перемещения.

6. Обрабатывающая установка по п.5, отличающаяся тем, что верхний инструмент (13) первого верхнего инструментального модуля (11) и верхний инструмент (13') второго верхнего инструментального модуля (11') установлен соответственно на собственном держателе (16, 16') верхнего инструмента, причем держатели (16, 16') верхнего инструмента подвижно установлены на указанной направляющей.

7. Обрабатывающая установка по п.5 или 6, отличающаяся тем, что направляющая (28) является составной частью верхней части (22d) каркаса, в частности, имеющего форму портала или С-образного каркаса (22).

8. Обрабатывающая установка по одному из предыдущих пунктов, отличающаяся тем, что верхние инструментальные модули (11, 11') выполнены с возможностью независимого друг от друга перемещения и/или независимого друг от друга приведения в действие в обрабатывающем модуле (5).

9. Обрабатывающая установка по одному из предыдущих пунктов, отличающаяся тем, что по меньшей мере один из верхних инструментальных модулей (11, 11'), в частности первый верхний инструментальный модуль, выполнен с возможностью перемещения в положение сервисных работ, в котором этот верхний инструментальный модуль (11, 11') настолько далеко отстоит от другого верхнего инструментального модуля (11, 11'), в частности второго верхнего инструментального модуля (11'), что верхний инструмент (13, 13') другого верхнего инструментального модуля (11, 11') имеет возможность расположения в по меньшей мере одном положении обработки, предпочтительно в нескольких положениях обработки, особо предпочтительно во всех положениях обработки, в котором/в которых их инструментальная ось (12a, 12a') ориентирована коаксиально второй инструментальной оси (12b).

10. Обрабатывающая установка по одному из предыдущих пунктов, отличающаяся тем, что верхний инструмент (13) первого верхнего инструментального модуля (11) и/или верхний инструмент (13') второго верхнего инструментального модуля (11') представляет собой клепочный инструмент или сверлильный инструмент, предпочтительно, что первый верхний инструментальный модуль (11) и/или второй верхний инструментальный модуль (11') соответственно представляет собой комбинированный верхний инструментальный модуль (11, 11') с клепочным инструментом и сверлильным инструментом в качестве верхнего инструмента (13, 13').

11. Обрабатывающая установка по одному из предыдущих пунктов, отличающаяся тем, что обрабатывающая установка (1) имеет первый приводной мотор для движения перемещения, в частности линейного движения, первого верхнего инструментального модуля (11) и второй приводной мотор для движения перемещения, в частности линейного движения, второго верхнего инструментального модуля (11'), предпочтительно, что первый приводной мотор и второй приводной мотор выполнены с возможностью приведения в действие независимо друг от друга, и/или что обрабатывающая установка (1) имеет общий приводной мотор для движения перемещения, в частности линейного движения, первого верхнего инструментального модуля (11) и для движения перемещения, в частности линейного движения, второго верхнего инструментального модуля (11').

12. Способ обработки структурного компонента (2) самолета обрабатывающей установкой (1) по одному из предыдущих пунктов, отличающийся тем, что во время обработки структурного компонента (2) самолета, в частности во время процесса клепания или сверления, эксплуатируют один из верхних инструментальных модулей (11, 11'), в то время как другой из верхних инструментальных модулей (11, 11') не эксплуатируется и/или расположен в положении сервисных работ.

| US 4967947 A, 06.11.1990 | |||

| WO 2015193464 A1, 23.12.2015 | |||

| Устройство для сборки узлов | 1982 |

|

SU1103979A1 |

| Сверлильно-клепальный автомат | 1975 |

|

SU603479A1 |

Авторы

Даты

2021-07-14—Публикация

2018-04-27—Подача