ОБЛАСТЬ ТЕХНИКИ

Варианты осуществления настоящего изобретения относятся к устройству для изготовления металлической сетки, которая может быть использована, например, в качестве арматуры или в сочетании с ней для железобетонных конструкций.

Металлическая сетка в соответствии с настоящим изобретением определяется как множество стержней, называемых также «арматурными прутками» или «арматурными стержнями», взаимно сваренных друг с другом.

Исключительно в качестве примера стержни могут иметь размеры поперечного сечения в диапазоне от 3 мм до 30 мм, предпочтительно от 4 мм до 26 мм.

Стержни в соответствии с настоящим изобретением могут быть также ребристого типа, то есть, они могут быть снабжены на своей наружной поверхности множеством поверхностных неровностей или ребер, пригодных для повышения их сцепления, например, с бетоном.

Настоящее изобретение может быть использовано для получения металлических сеток с требуемыми однородными или различающимися размерами сеток.

Одним из применений настоящего изобретения является изготовление металлических сеток для армирования, которые могут быть использованы в строительной промышленности для изготовления металлических конструкций, предназначенных для включения в бетонное литье.

Настоящее изобретение также относится к способу изготовления металлической сетки.

УРОВЕНЬ ТЕХНИКИ

Известны устройства для получения металлических сеток, например, для строительной промышленности, но не только, состоящих из множества металлических стержней, которые связаны друг с другом в продольном и поперечном направлении с помощью электросварки.

Известные устройства, например, описанные в документе A-2012/0103460, обычно имеют первую группу подачи, выполненную с возможностью подачи, по существу одновременно, множества продольных стержней на расстоянии друг от друга, и вторую группу подачи для подачи каждый раз и в требуемом положении стержня поперек множества продольных стержней.

Эти устройства также содержать, по меньшей мере, один сварочный аппарат для приварки поперечного стержня каждый раз к множеству продольных стержней в зонах взаимного перекрытия.

Взаимное расстояние между продольными стержнями определяется, каждый раз, взаимным расположением отдельных блоков подачи первой группы подачи, причем это расположение определяют на начальном этапе установки устройства.

Однако эти известные решения имеют многочисленные недостатки, особенно, если требуется изготовить очень плотные сетки и/или с использованием стержней, имеющих разные диаметры, что, как правило, требует адаптации, по меньшей мере, блоков подачи, чтобы можно было обеспечить такую подачу.

Действительно, известно также, что крайне трудно расположить стержни нужным образом, так как помимо того, что они неустойчивые, требуется многократное изменение положения отдельных стержней в зависимости от их длины, взаимного расстояния, диаметра и т.д.

В некоторых случаях с целью упрощения продольные и/или поперечные стержни берут со складов, где они уже выпрямлены и обрезаны по размеру.

Такое решение применимо только в случае производства металлических сеток с идентичными характеристиками очень крупными партиями.

Кроме того, чтобы справиться с отклонениями, присутствующими в производственных партиях металлических сеток, для каждого отдельного продольного стержня, предусмотренного в металлической сетке, обеспечивают автономную подачу, которая включает в себя, по меньшей мере, одну бобину, выпрямительный элемент, ножницы и средство управления длиной.

Это влечет за собой проблемы, связанные с содержанием, хранением и значительными объемами материала, и, следовательно, с капиталовложением в здания. Кроме того, эти известные решения требуют сложного оборудования и приводят к значительным простоям оборудования в случае изменения формата металлической сетки, которую нужно получить.

Известно также, что минимальный шаг между двумя продольными стержнями обусловлен многочисленными отдельными блоками подачи.

Кроме того, когда требуется изменить формат металлических сеток, которые нужно изготовить, требуются сложные и дорогостоящие операции по изменению взаимного положения отдельных блоков подачи первой группы подачи.

Такая операция может повторяться многократно в течение рабочего дня и связана с пустой тратой времени и энергии из-за прерывания производства ввиду необходимости изменения положения.

Известно также, что стержни электросварных сеток должны подаваться в сварочные аппараты уже выпрямленными и во время сварочных операций не могут подвергаться сгибанию или искривлению, чтобы не нарушить их форму. Действительно, любое сгибание стержней во время обработки не позволит получить металлическую сетку с правильными и однородными размерами.

Известна также машина для производства электросварных сеток, описанная в документе US-B-2.712.837.

Электросварные сетки, которые могут быть получены с помощью этой известной машины, образуют из металлической проволоки ограниченного диаметра, например, около 1 мм и в любом случае меньше 2 мм, которая может также перемещаться и изгибаться в соответствии с требуемыми криволинейными траекториями, необходимыми для конкретного устройства машины или расположения рабочих компонентов.

Машина состоит из первого устройства подачи, которое непрерывно подает множество первых продольных проволок в первый сварочный аппарат роликового типа. В соответствии с первым сварочным аппаратом установлен блок подачи для подачи поперечных проволок, который содержит вращающийся барабан, снабженный множеством продольных посадочных канавок, предназначенных для вмещения поперечных проволок и подачи их, каждый раз, за счет вращения барабана в соответствии с первым сварочным аппаратом.

Во время эксплуатации продольные посадочные канавки расположены поперек направления вдоль длины первых продольных проволок.

Чтобы обеспечить возможность правильной сварки первых продольных проволок и поперечных проволок, первые продольные проволоки принудительно обвивают, по меньшей мере, частично вокруг вращающегося барабана и при соприкосновении с первыми продольными проволоками выполняют сварку.

На выходе первого сварочного аппарата предусмотрено второе устройство подачи, которое подает, тоже по существу непрерывно, множество вторых продольных проволок на поперечные проволоки.

Вторые продольные проволоки подают к первым продольным проволокам параллельно и между ними в направлении поперек и под углом к плоскости, в которой лежат первые продольные проволоки и уже приваренные поперечные проволоки.

В зоне встречи плоскостей поперечные проволоки приваривают ко вторым продольным проволокам с помощью второго сварочного аппарата.

Однако эта сварочная машина принадлежит к области применения, совершенно отличающейся от области применения настоящего изобретения. С помощью этой известной машины металлические сетки получают из очень тонких проволок, тогда как машины, к которым относится настоящее изобретение, обрабатывают металлические стержни, имеющие очень большие диаметры. Эта известная машина обладает высокой гибкостью в отношении размещения компонентов машины, а сгибание или придание формы металлическим проволокам, необходимое в связи с последующей заданной криволинейной траекторией, не нарушает надлежащего производства металлической сетки.

Эту машину известного типа действительно невозможно использовать для обработки металлических арматурных стержней, так как сгибание и/или искривление металлических стержней необратимо и приводит к производству ненадлежащих металлических сеток.

Поэтому существует потребность в усовершенствовании и обеспечении доступности устройства и способа для создания металлической сетки, которые преодолевают, по меньшей мере, один из недостатков известного уровня техники.

Настоящее изобретение также имеет целью создание устройства для изготовления металлических сеток, которое не ограничивает или не обуславливает расположение, по меньшей мере, продольных стержней.

Другой целью настоящего изобретения является создание устройства, способного создавать металлические сетки, в которых расстояния, по меньшей мере, между продольными стержнями, имеют равные и/или разные значения и предварительно заданы в каждом случае.

Еще одной целью настоящего устройства является создание эффективного устройства, которое позволяет сокращать и, возможно, сводить на нет время на установку и остановку устройства, в том числе во время изменения формата металлической сетки.

Следующей целью настоящего изобретения является создание устройства, которое имеет ограниченное количество компонентов для получения металлических сеток с размером сетки любого типа, ослабляя тем самым проблемы с техническим обслуживанием и обеспечением запасными частями.

Настоящее изобретение также направлено на создание способа изготовления металлических сеток быстро и с размерами сеток, которые определяют каждый раз, а также могут быть переменными для ограниченного числа производимых сеток.

Автор заявки разработал, испытал и осуществил настоящее изобретение с целью преодоления недостатков известного уровня техники и достижения этих и других целей и преимуществ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение изложено и описано в независимых пунктах формулы изобретения, а в зависимых пунктах формулы изобретения описаны другие отличительные признаки изобретения или варианты основной идеи изобретения.

Варианты осуществления, описанные в настоящем документе, относятся к устройству для изготовления металлической сетки, образуемой продольными стержнями и поперечными стержнями, которые имеют диаметр и взаимный шаг, определяемые каждый раз в соответствии с требованиями. В некоторых вариантах осуществления устройство содержит две рабочие группы, расположенные последовательно и функционально скоординированные, причем первая рабочая группа выполнена с возможностью получения сетчатого полуфабриката, содержащего, по меньшей мере, два первых продольных стержня, приваренных к полному множеству поперечных стержней с требуемым шагом, а вторая рабочая группа выполнена с возможностью приварки к сетчатому полуфабрикату вторых продольных стержней с требуемым шагом для доработки сетчатого полуфабриката и получения металлической сетки.

В соответствии с возможными вариантами осуществления изобретения устройство для изготовления металлической сетки содержит:

- первую группу подачи, выполненную с возможностью подачи в первых направлениях, по меньшей мере, двух первых продольных стержней, лежащих на первой плоскости подачи;

- вторую группу подачи, выполненную с возможностью подачи каждый раз во втором направлении, поперечном первым направлениям, поперечного стержня, лежащего на второй плоскости подачи, параллельной первой плоскости подачи;

- первый сварочный аппарат, выполненный с возможностью приварки каждый раз к первым продольным стержням поперечных стержней, подаваемых второй группой подачи, и получения сетчатого полуфабриката.

В соответствии с одним аспектом настоящего изобретения устройство содержит:

- третью группу подачи, выполненную с возможностью подачи каждый раз второго продольного стержня, который лежит в третьей плоскости подачи, параллельной второй плоскости подачи, и расположения его в ходе эксплуатации параллельно первым продольным стержням сетчатого полуфабриката; и

- второй сварочный аппарат для приварки каждый раз второго продольного стержня к поперечным стержням сетчатого полуфабриката.

В соответствии с возможными вариантами осуществления первая и вторая рабочие группы расположены так, что их соответствующие оси продвижения расположены под углом, предпочтительно ортогонально, или в любом случае расположены в соответствии с продольными осями продольных стержней по отношению к поперечным стержням.

В соответствии с другим вариантом первая и вторая рабочие группы расположены последовательно и по существу на одной оси или на расположенных под углом осях, причем между этими двумя рабочими группами предусмотрен элемент поворота или позиционирования сетчатого полуфабриката.

Сущность изобретения отчасти заключается именно в наличии, по меньшей мере, блока контроля и управления, выполненного с возможностью управления, по меньшей мере, одной из первой рабочей группы или второй рабочей группы либо их частями.

В соответствии с одним вариантом блок контроля и управления скоординированным образом управляет двумя рабочими группами с целью изготовления каждый раз металлической сетки с ячейками требуемого размера и/или стержнями требуемых длин и/или диаметров.

В соответствии с настоящим изобретение блок контроля и управления выполнен с возможностью программирования.

В соответствии с возможными вариантами осуществления, по меньшей мере, одни из продольных стержней или поперечных стержней могут подаваться в виде стержней, которые предварительно доведены до нужного размера, или представлять собой куски заданной длины.

В соответствии с другими вариантами, по меньшей мере, одни из продольных стержней или поперечных стержней могут подаваться в виде стержней, поступающих с бобины.

В соответствии с возможными формулировками настоящее изобретение также относится к способу изготовления металлических сеток.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие отличительные признаки настоящего изобретения станут очевидными из последующего описания некоторых вариантов осуществления, приведенных в качестве не имеющего ограничительного характера примера со ссылкой на прилагаемые чертежи, где:

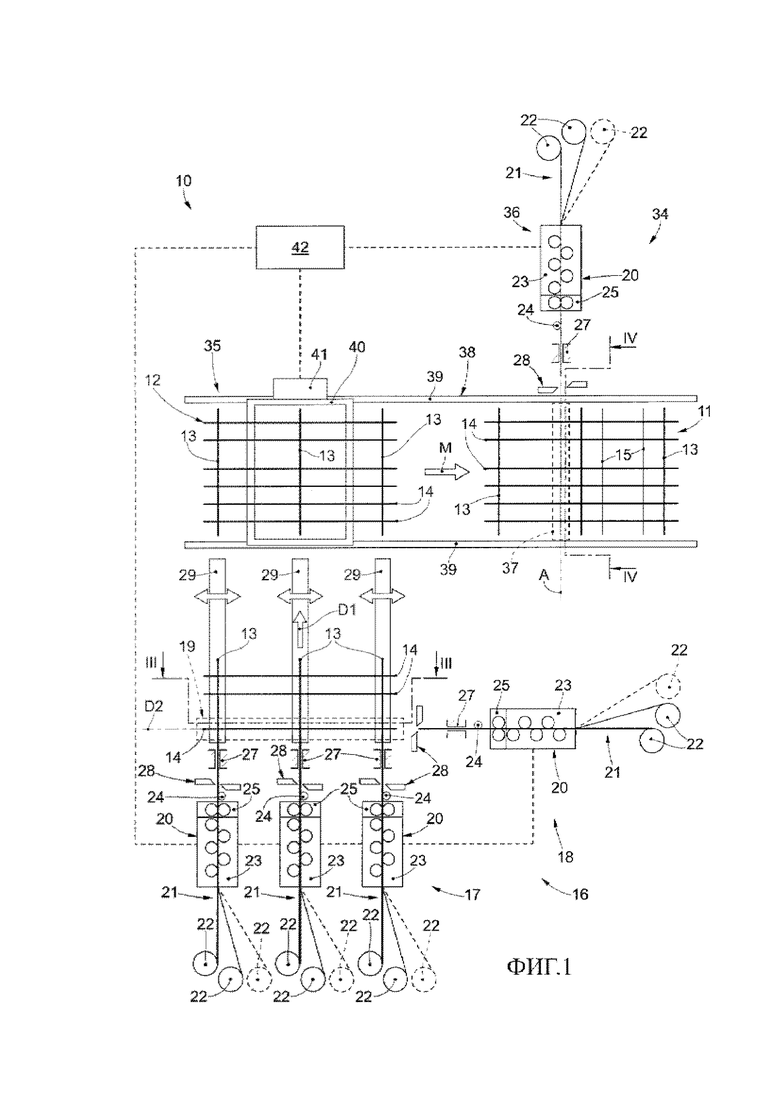

- на Фиг. 1 приведено схематическое представление устройства для изготовления металлической сетки в соответствии с возможным вариантом осуществления настоящего изобретения;

- на Фиг. 2 приведено схематическое представление другого устройства для изготовления металлической сетки;

- на Фиг. 3 и 4 приведены два вида в поперечном сечении соответственно вдоль линий сечения III-III и IV-IV, указанных на Фиг. 1;

- на Фиг. 5 приведен схематический вид возможной металлической сетки, которая может быть изготовлена с помощью устройства в соответствии с возможным вариантом осуществления настоящего изобретения;

- на Фиг. 6 приведен вид сбоку устройства, изображенного на Фиг. 1.

Чтобы облегчить восприятие, для указания идентичных общих элементов на чертежах по возможности использованы одни и те же номера позиций. Понятно, что элементы и отличительные признаки одного варианта осуществления могут быть для удобства включены в другие варианты осуществления без дальнейших пояснений.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления, описанные в настоящем документе со ссылкой на чертежи, относятся к устройству 10 для изготовления металлической сетки 11.

Металлическая сетка 11 образуется продольными стержнями 13 и 15 и поперечными стержнями 14. Стержни 13, 14, 15 могут иметь диаметр D и взаимный шаг P, которые могут быть фиксированными или разными, причем эти характеристики определяют в соответствии с эксплуатационными потребностями в металлической сетке 11.

Стержни, будь то продольные 13 и 15 или поперечные 14, могут иметь круглое, квадратное, прямоугольное, овальное и т. п. поперечное сечение.

В соответствии с возможными вариантами осуществления стержни 13, 14 и 15 могут быть снабжены на своей поверхности закрепляющими ребрами для улучшения сцепления с бетоном.

Поперечные стержни 14 сваривают с первыми и вторыми продольными стержнями 13 и 15, например, с помощью электросварки, в соответствии с зонами взаимного перекрытия.

В соответствии с возможными вариантами осуществления устройство 10 содержит первую рабочую группу 16 и вторую рабочую группу 34, расположенные последовательно, т.е. одна за другой, и функционально скоординированные друг с другом.

Под последовательным расположением мы понимаем, что первая рабочая группа 16 предоставляет каждый раз сетчатый полуфабрикат 12 второй рабочей группе 34 для его доработки и формирования металлической сетки 11.

Сетчатый полуфабрикат 12 действует в качестве базовой детали и образован поперечными стержнями 14, приваренными к по меньшей мере двум продольным стержням 13, находящимся в требуемом положении. Полученный таким образом сетчатый полуфабрикат 12 затем дорабатывают с помощью вторых продольных стержней 15 с формированием металлической сетки 11.

Вторые продольные стержни 15 располагают по существу параллельно первым продольным стержням 13 и могут помещать между ними.

Поперечные стержни 14, присутствующие в сетчатом полуфабрикате 12, действуют в качестве стабилизаторов самого сетчатого полуфабриката 12 для дальнейшего наложения вторых продольных стержней 15.

В соответствии с возможными вариантами осуществления первая рабочая группа 16 может содержать первую группу 17 подачи, выполненную с возможностью подачи, по меньшей мере, двух продольных стержней 13 заданной длины в соответствующих первых направлениях D1, параллельных друг другу.

В соответствии с возможными вариантами осуществления первая группа 17 подачи выполнена с возможностью подачи, по меньшей мере, двух первых продольных стержней 13 на первую плоскость P1 укладки.

В соответствии с одним вариантом осуществления первая группа 17 подачи также выполнена с возможностью перемещения первых продольных стержней 13 с требуемым и регулируемым шагом в первом направлении D1.

Такая пошаговая подача, которая происходит в первом направлении D1, также определяет ось продвижения формируемого сетчатого полуфабриката 12 в первой рабочей группе 16.

Первая рабочая группа 16 также содержит вторую группу 18 подачи, выполненную с возможностью подачи во втором направлении D2, поперечном первому направлению D1, каждый раз поперечного стержня 14, лежащего на второй плоскости P2 подачи, параллельной первой плоскости P1 подачи.

Первая плоскость P1 подачи и вторая плоскость P2 подачи могут быть взаимно удалены друг от друга на расстояние, достаточное, чтобы можно было помещать первые продольные стержни 13 над поперечными стержнями 14.

В соответствии с возможным решением изобретения вторая группа 18 подачи выполнена с возможностью перемещения одного из поперечных стержней 14 линейно и каждый раз так, чтобы расположить его над или под первыми продольными стержнями 13. В частности, предусмотрено, что вторая группа 18 подачи перемещает поперечные стержни 14 линейно в направлении, параллельном направлению вдоль их длины.

Вторая группа 18 подачи может действовать ортогонально или под другим требуемым углом относительного первого блока 17 подачи и выполнена с возможностью подачи отдельных поперечных стержней 14 заданной длины каждый раз и при каждом этапе подачи первых продольных стержней 13.

В соответствии с предпочтительным решением направления D1 и D2 расположены под углом 90° относительно друг друга.

Первая рабочая группа 16 также содержит первый сварочный аппарат 19, выполненный с возможностью приварки каждый раз поперечного стержня 14, подаваемого второй группой 18 подачи, к первым продольным стержням 13 и получения сетчатого полуфабриката 12.

В соответствии с возможным решением первый сварочный аппарат 19 расположен, т.е. проходит, в направлении, параллельно второму направлению D2, для приварки на каждом этапе и при каждой подаче отдельного поперечного стержня 14 первых продольных стержней 13 к поперечному стержню 14 с получением сетчатого полуфабриката 12.

В соответствии с другим вариантом осуществления изобретения вторая группа 18 подачи расположена на одном конце первого сварочного аппарата 19 и выполнена с возможностью вставки каждый раз поперечного стержня 14 в первый сварочный аппарат 19 во втором направлении D2.

В соответствии с возможным вариантом осуществления настоящего изобретения вторая рабочая группа 34 содержит блок 35 приема и перемещения, выполненный с возможностью приема и подачи с регулируемым и требуемым шагом сетчатого полуфабриката 12 вдоль оси M перемещения, расположенной в ходе эксплуатации по существу параллельно продольной оси поперечного стержня 14.

В частности, можно обеспечить, чтобы блок 35 приема и перемещения был выполнен с возможностью приема сетчатого полуфабриката 12 из первого сварочного аппарата 19 и перемещения его ко второму сварочному аппарату 37.

В соответствии с возможными решениями настоящего изобретения блок 35 приема и перемещения образует плоскость опоры для сетчатого полуфабриката 12, которая может быть расположена по существу параллельно первой плоскости P1 подачи и второй плоскости P2 подачи. Благодаря этому во время перемещения сетчатого полуфабриката 12 он не подвергается нежелательному сгибанию или искривлению, которые могут ухудшить качество конечной металлической сетки, которая будет получена.

Вторая рабочая группа 34 также содержит третью группу 36 подачи, выполненную с возможностью подачи каждый раз второго продольного стержня 15, лежащего на третьей плоскости P3 подачи, параллельной второй плоскости P2 подачи, и расположения его в ходе эксплуатации параллельно первым продольным стержням 13 сетчатого полуфабриката 12.

В соответствии с возможным решением третья группа 36 подачи выполнена с возможностью линейного перемещения вдоль оси подачи A каждый раз одного из вторых продольных стержней 15 ко второму сварочному аппарату 37. Третья группа 36 подачи может линейно перемещать вторые продольные стержни 15 в направлении, параллельном направлению вдоль их длины.

В соответствии с возможным решением изобретения второй продольный стержень 15 может быть обеспечен, относительно поперечных стержней, на той же стороне или на той же плоскости, в которой присутствуют первые продольные стержни 13 (как показано на Фиг. 5), или, в альтернативном варианте осуществления, на противоположной стороне.

В соответствии с некоторыми решениями третья группа 36 подачи выполнена с возможностью подачи одного второго продольного стержня 15 заданной длины на каждом этапе перемещения сетчатого полуфабриката 12.

Подача происходит вдоль оси A подачи, расположенной под требуемым углом, предпочтительно, но не исключительно, под углом 90° или ортогонально оси M перемещения.

Вторая рабочая группа 34 также содержит второй сварочный аппарат 37, выполненный с возможностью приварки каждый раз одного из вторых продольных стержней 15 к поперечным стержням 14, которые уже ранее приварены к, по меньшей мере, двум первым продольным стержням 13.

Второй сварочный аппарат 37 действует скоординированным образом с третьей группой 36 подачи и выполняет сварку второго продольного стержня 15 на каждом этапе перемещения сетчатого полуфабриката 12 для получения требуемой металлической сетки 11.

В соответствии с возможным решением второй сварочный аппарат 37 расположен вдоль оси A подачи, т. е. проходит в параллельном ей направлении, чтобы на каждом этапе перемещения сетчатого полуфабриката 12 и при каждой подаче одного второго продольного стержня 15 приваривать второй продольный стержень 15 к поперечным стержням 14 для получения металлической сетки 11.

В соответствии с другим вариантом осуществления изобретения третья группа 36 подачи расположена на одном конце второго сварочного аппарата 37 и выполнена с возможностью вставки каждый раз второго продольного стержня 15 во второй сварочный аппарат 37 вдоль оси A подачи.

В соответствии с возможным вариантом осуществления первая группа 17 подачи определяет ось продвижения сетчатого полуфабриката 12, которая параллельная первому направлению D1.

В соответствии с вариантом осуществления, показанным на Фиг. 1, оси продвижения первой рабочей группы 16 и второй рабочей группы 34 расположены под углом друг к другу, например, в диапазоне от 60° до 120°, в данном случае под углом 90°.

На Фиг. 1 ось M перемещения второй рабочей группы 34 по существу параллельна второму направлению D2 поперечных стержней 14.

В соответствии с предпочтительным вариантом первое направление D1 и ось M перемещения расположены, соответственно, как продольная ось первых продольных стержней 13 и продольная ось поперечных стержней 14.

В соответствии с возможными вариантами (см. Фиг. 2) первая и вторая рабочие группы 16 и 34 расположены последовательно и по существу выровнены на одной и той же оси продвижения. В соответствии с данным вариантом осуществления первое направление D1 параллельно оси M перемещения.

В соответствии с данным вариантом осуществления между первым сварочным аппаратом и блоком 35 приема и перемещения расположен элемент 43 поворота и позиционирования, выполненный с возможностью поворота сетчатого полуфабриката 12. Элемент 43 поворота и позиционирования выполнен с возможностью поворота сетчатого полуфабриката 12 с сохранением его параллельным с первой плоскостью P1 подачи.

В соответствии с возможным решением элемент 43 поворота и позиционирования выполнен с возможностью поворота сетчатого полуфабриката 12 так, чтобы расположить первые продольные стержни 13 по существу параллельно второму направлению D2.

В соответствии с одним вариантом осуществления настоящего изобретения первая группа 17 подачи содержит множество блоков 20 подачи для подачи первых продольных стержней 13.

В соответствии с другим вариантом осуществления настоящего изобретения вторая группа 18 подачи содержит блоки 20 подачи для обеспечения поперечных стержней 14.

Во второй рабочей группе 34 третья группа 36 подачи содержит блоки 20 подачи, которые обеспечивают вторые продольные стержни 15.

Блоки 20 подачи могут содержать подающий элемент 21, выполненный с возможностью подачи каждый раз одного стержня, имеющего требуемый диаметр.

Подающий элемент 21 может содержать, по меньшей мере, одно из бобины 22 для обеспечения металлических стержней, выпрямляющего элемента 23 для стержней, протягивающего элемента 25, направляющего элемента 27, режущего элемента 28 и измерительного средства 24 для измерения длины подаваемого стержня.

В соответствии с возможными вариантами осуществления (см. Фиг. 2), по меньшей мере, одни из продольных стержней 13 и 15 или поперечных стержней 14 могут подаваться из накопителей 26 в виде предварительно отрезанных до требуемого размера уже выпрямленных стержней или поставляться в виде кусков заданной длины.

В соответствии с возможными вариантами осуществления первая группа 17 подачи может эффективно содержать только два блока 20 подачи, так как это количество из двух блоков 20 подачи является минимальным количеством, требуемым для создания сетчатого полуфабриката 12.

Преимущество данной конфигурации состоит в значительном сокращении количества блоков 20 подачи, обычно используемых в известных решениях.

В соответствии с возможными вариантами осуществления на выходе отдельных блоков 20 подачи могут быть опорные элементы 29, выполненные с возможностью поддержки отдельного подаваемого стержня.

Опорные элементы 29 образуют плоскость опоры и перемещения для сетчатого полуфабриката 12, который формируют в первой рабочей группе 16. Плоскость опоры и перемещения может быть по существу параллельной первой плоскости P1 подачи и второй плоскости P2 подачи.

В зависимости от шага подачи первых продольных стержней 13 в первом направлении D1 и частоты обеспечения поперечных стержней 14 каждый раз определяется расстояние между осями поперечных стержней 14.

В первой рабочей группе 16 сварочный аппарат 19 содержит, по меньшей мере, два сварочных элемента 30, выполненных с возможностью приварки каждый раз, например, с помощью электросварки, первых продольных стержней 13 к поперечным стержням 14.

Во второй рабочей группе 34 сварочный аппарат 37 содержит множество сварочных элементов 30 для приварки каждый раз, например, с помощью электросварки, вторых продольных стержней 15 к сетчатому полуфабрикату 12.

Каждый сварочный элемент 30 может быть расположен в соответствии с одной из зон взаимного перекрытия соответствующих стержней. Например, сварочные элементы 30 могут быть перемещены с помощью подходящих исполнительных механизмов вдоль направляющей 31 позиционирования, параллельной второму направлению D2, в случае сварочных элементов первого сварочного аппарата 19, или параллельно оси A подачи, в случае сварочных элементов второго сварочного аппарата 37. Исполнительные механизмы выполнены с возможностью помещения сварочных элементов в требуемые позиции вдоль направляющей 31 позиционирования каждый раз и в соответствии с требуемыми размерами сетки.

В соответствии с возможными вариантами каждый сварочный элемент 30 может содержать первый электрод 32 и второй электрод 33 напротив друг друга относительно зон взаимного перекрытия первых продольных стержней 13 и поперечных стержней 14.

Первый и второй электроды 32 и 33 могут получать электропитание от электрогенератора (не показан) для приложения энергии, необходимой для сварки первых продольных стержней 13 и поперечных стержней 14.

По меньшей мере один из первого электрода 32 или второго электрода 33 может быть выполнен с возможностью выборочного перемещения между первым положением, в котором два электрода 32 и 33 удалены друг от друга, образуя зазор, в который могут быть помещены стержни, подлежащие сварке, и вторым положением сварки, в котором два электрода 32 и 33 сомкнуты и сваривают стержни.

В соответствии с возможными вариантами осуществления блок 35 приема и перемещения второй рабочей группы 34 может содержать направляющее устройство 38, расположенное под углом или предпочтительно ортогонально первому направлению D1.

В соответствии с возможными вариантами осуществления, которые могут быть объединены с другими описанными вариантами осуществления, направляющее устройство 38 расположено по существу параллельно, или на одной линии, с первым направлением D1.

Направляющее устройство 38 определяет ось M перемещения второй рабочей группы 34.

В соответствии с возможными вариантами осуществления направляющее устройство 38 может содержать один или более направляющих элементов 39, выровненных в направлении, параллельном оси M перемещения.

В соответствии с возможными вариантами осуществления (Фиг. 1) блок 35 приема и перемещения может содержать перемещающий элемент 40, такой как ползунок или другой аналогичный элемент, выполненный с возможностью приема сетчатого полуфабриката 12 из первой рабочей группы 16 для перемещения его вдоль оси M перемещения, определяемой направляющим устройством 38.

В соответствии с возможными вариантами осуществления перемещающий элемент 40 может быть также выполнен с возможностью поворота для ориентирования сетчатого полуфабриката 12 требуемым образом и последующего перемещения его вдоль оси M перемещения, определяемой направляющим устройством 38.

В соответствии с возможными вариантами осуществления блок 35 приема и перемещения может содержать управляющее устройство 41, выполненное с возможностью приведения в действие перемещающего элемента 40 управляемым образом и каждый раз с требуемым шагом вдоль оси M перемещения.

Управляемое перемещение перемещающего элемента 40 выполняют с требуемым шагом в соответствии с расстоянием между осями, которое нужно получить между вторыми продольными элементами 15.

В соответствии с возможными вариантами осуществления устройство 10 может содержать блок 42 контроля и управления, выполненный с возможностью управления, по меньшей мере, одной из первой рабочей группы 16 или второй рабочей группы 34, либо их частями.

В соответствии с возможными вариантами осуществления блок 42 контроля и управления может быть выполнен с возможностью контроля и управления блоками 20 подачи и блоком 35 приема и перемещения скоординированным образом для изготовления металлических сеток 11, имеющих каждый раз требуемые размеры сетки.

В частности, блок 42 контроля и управления может содержать, например, микроконтроллер, выполненную с возможностью программирования электронную схему или любое подобное устройство, которое позволяет управлять функционированием компонентов устройства 10.

В соответствии с возможными формулировками настоящее изобретение также относится к способу изготовления металлической сетки 11, который предусматривает:

- подачу в первых направлениях D1 по меньшей мере двух продольных стержней 13, лежащих на первой плоскости P1 подачи, и посредством первой группы 17 подачи;

- подачу во втором направлении D2, поперечном первому направлению D1, каждый раз поперечного стержня 14, лежащего на второй плоскости P2 подачи, параллельной первой плоскости P1 подачи, посредством второй группы 18 подачи;

- приварку поперечного стержня 14 к первым продольным стержням 13 посредством первого сварочного аппарата 19 для получения сетчатого полуфабриката 12;

- подачу с помощью третьей группы 36 подачи каждый раз второго продольного стержня 15, лежащего на третьей плоскости P3 подачи, параллельной второй плоскости P2 подачи, и во время эксплуатации располагаемого параллельно первым продольным стержням 13 сетчатого полуфабриката 12;

- приварку с помощью второго сварочного аппарата 37 каждый раз второго продольного стержня 15 к поперечным стержням 14.

В соответствии с возможными вариантами осуществления настоящего изобретения, когда используют стержни одного и того же диаметра D, существует возможность менять длину и/или расположение стержней и во время обработки тоже, чтобы продолжать работу без прерываний.

Ясно, что для изготовления металлических сеток 11, как описано выше, в устройство 10 можно внести изменения и/или добавить детали в пределах сущности и объема настоящего изобретения.

Также ясно, что, хотя настоящее изобретение описано со ссылкой на некоторые конкретные примеры, специалист в данной области, конечно, сможет получить множество других эквивалентных форм устройства 10, имеющих отличительные признаки, как это предусмотрено в формуле изобретения, и, следовательно, все они входят в объем охраны, определяемый ею.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ изготовления проволочной сетки | 2018 |

|

RU2764162C2 |

| МАШИНА ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1993 |

|

RU2034685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПРОВОЛОЧНЫХ СЕТОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2248264C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОЙ СЕТКИ | 2024 |

|

RU2839211C1 |

| СПОСОБ СБОРКИ ПРОСТРАНСТВЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ, МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

RU2012433C1 |

| СПОСОБ И МАШИНА ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ СОСТАВНЫХ КАРКАСОВ, ПОЛУЧЕННЫХ ИЗ ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ СЕТОК | 2010 |

|

RU2558321C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ СЕТОК | 1972 |

|

SU335809A1 |

| Конструкционная панель и соединительный элемент для указанной панели | 2018 |

|

RU2680156C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОДОЛЬНЫХ И ПОПЕРЕЧНЫХ СТЕРЖНЕЙ СЕТЧАТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2024371C1 |

| ТОПЛИВНЫЙ БАК И ЕГО ЗАБОРНОЕ УСТРОЙСТВО | 2016 |

|

RU2657137C2 |

Группа изобретений относится к изготовлению металлических сеток, которые могут быть использованы, в частности в качестве арматуры или в сочетании с ней для железобетонных конструкций. Устройство (10) для изготовления металлической сетки (11), имеющей продольные стержни (13, 15) и поперечные стержни (14) с заданным диаметром, расположенные с требуемым взаимным шагом, содержит первую рабочую группу (16) и вторую рабочую группу (34), расположенные последовательно и функционально взаимосвязаны для получения сетчатого полуфабриката (12). Полуфабрикат дорабатывают до получения требуемой металлической сетки (11) с использованием сварки. Обеспечивается изготовление металлических сеток с размером сетки любого типа, упрощается техническое обслуживание сетки. 2 н. и 11 з.п. ф-лы, 6 ил.

1. Устройство для изготовления металлической сетки (11), содержащее:

- первую группу (17) подачи, выполненную с возможностью подачи в первых направлениях (D1) по меньшей мере двух первых продольных стержней (13), лежащих на первой плоскости подачи (P1);

- вторую группу (18) подачи, выполненную с возможностью подачи каждый раз во втором направлении (D2), поперечном первым направлениям (D1), поперечного стержня (14), лежащего на второй плоскости (P2) подачи, параллельной первой плоскости (P1) подачи;

- первый сварочный аппарат (19), выполненный с возможностью приварки каждый раз к первым продольным стержням (13) поперечных стержней (14), подаваемых второй группой (18) подачи, и получения сетчатого полуфабриката (12),

отличающееся тем, что оно содержит:

- третью группу (36) подачи, выполненную с возможностью подачи каждый раз второго продольного стержня (15), который лежит в третьей плоскости (P3) подачи, параллельной второй плоскости (P2) подачи, и расположения его в ходе эксплуатации параллельно первым продольным стержням (13) сетчатого полуфабриката (12);

- второй сварочный аппарат (37) для приварки каждый раз второго продольного стержня к поперечным стержням (14).

2. Устройство по п. 1, отличающееся тем, что вторая группа (18) подачи выполнена с возможностью линейного перемещения каждый раз одного из поперечных стержней (14).

3. Устройство по п. 2, отличающееся тем, что первый сварочный аппарат (19) расположен вдоль и проходит в направлении, параллельном второму направлению (D2), и тем, что вторая группа (18) подачи расположена на одном конце первого сварочного аппарата (19) и выполнена с возможностью вставки каждый раз поперечного стержня (14) в первый сварочный аппарат (19).

4. Устройство по одном из пп. 1-3, отличающееся тем, что третья группа (36) подачи выполнена с возможностью линейного перемещения вдоль оси подачи (A) каждый раз одного из вторых продольных стержней (15) ко второму сварочному аппарату (37).

5. Устройство по п. 4, отличающееся тем, что второй сварочный аппарат (37) расположен вдоль и проходит в направлении, параллельном оси (A) подачи, а третья группа (36) подачи расположена на одном конце второго сварочного аппарата (37) и выполнена с возможностью вставки каждый раз второго продольного стержня (15) во второй сварочный аппарат (37) вдоль оси (A) подачи.

6. Устройство по одному из пп. 1-5, отличающееся тем, что оно содержит блок (35) приема и перемещения, выполненный с возможностью приема сетчатого полуфабриката (12) из первого сварочного аппарата (19) и перемещения его вдоль оси (M) перемещения ко второму сварочному аппарату (37), причем блок (35) приема и перемещения образует плоскость опоры для сетчатого полуфабриката (12), которая расположена параллельно первой плоскости (P1) подачи в второй плоскости (P2) подачи.

7. Устройство по п. 4 или 6, отличающееся тем, что ось (A) подачи ортогональна оси (M) перемещения.

8. Устройство по п. 4 или 6, отличающееся тем, что ось (M) перемещения параллельна второму направлению (D2).

9. Устройство по пп. 4 и 6, отличающееся тем, что первое направление (D1) параллельно оси (M) перемещения.

10. Устройство по п. 9, отличающееся тем, что между первым сварочным аппаратом (19) и блоком (35) приема и перемещения расположен элемент (43) поворота и позиционирования, выполненный с возможностью поворота сетчатого полуфабриката (12).

11. Устройство по одному из пп. 1-10, отличающееся тем, что по меньшей мере одни из продольных стержней (13, 15) или поперечных стержней (14) подают из накопителей (26) с предварительном подобранными по размеру уже выпрямленными и обрезанными по размеру стержнями.

12. Устройство по одному из пп. 1-10, отличающееся тем, что по меньшей мере одни из продольных стержней (13, 15) или поперечных стержней (14) поступают с бобины (22).

13. Способ изготовления металлической сетки (11), включающий:

- подачу в первых направлениях (D1) по меньшей мере двух продольных стержней (13), лежащих на первой плоскости (P1) подачи, посредством первой группы (17) подачи;

- подачу во втором направлении (D2), поперечном первому направлению (D1), каждый раз поперечного стержня (14), лежащего на второй плоскости (P2) подачи, параллельной первой плоскости (P1) подачи, посредством второй группы (18) подачи;

- приварку поперечного стержня (14) к первым продольным стержням (13) посредством первого сварочного аппарата (19) для получения сетчатого полуфабриката (12),

отличающийся тем, что он включает:

- подачу с помощью третьей группы (36) подачи каждый раз второго продольного стержня (15), лежащего на третьей плоскости (P3) подачи, параллельной второй плоскости (P2) подачи, и во время эксплуатации расположенного параллельно первым продольным стержням (13) сетчатого полуфабриката (12);

- приварку с помощью второго сварочного аппарата (37) каждый раз второго продольного стержня к поперечным стержням (14).

| WO 2006007612 A1, 26.01.2006 | |||

| Устройство для изготовления пространственных арматурных каркасов | 1986 |

|

SU1409435A1 |

| Операционный складной стол | 1950 |

|

SU96510A1 |

| Машина для контактной точечной сварки сеток | 1976 |

|

SU596344A1 |

| УСТРОЙСТВО ВЫПЕКАНИЯ | 2017 |

|

RU2712837C1 |

| US 1937078 A1, 28.11.1933. | |||

Авторы

Даты

2021-08-23—Публикация

2018-01-24—Подача