Изобретение относится к области металлургии, в частности к производству проката из низколегированной стали повышенной прочности с гарантией свариваемости без дополнительной термической обработки, используемого для изготовления сварных металлических конструкций, пригодных к эксплуатации в условиях низких температур.

Известен колонный двутавр, традиционно изготавливаемый из низколегированной стали 09Г2С по [1] ГОСТ 19281-2014, содержащей компоненты при следующем соотношении, масс.%: углерод ≤ 0,12; марганец 1,30-1,70; кремний 0,50-0,80; фосфор ≤ 0,030; серу ≤ 0,035;хром ≤ 0,30; никель ≤ 0,30; медь ≤ 0,30; железо – остальное.

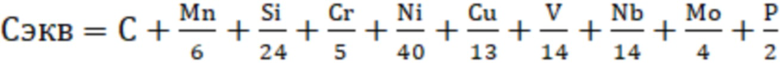

Недостатком известного решения является то, что прокат, производимый из стали указанного состава имеет гарантию свариваемости, Сэкв не более 0,46%, однако не может обеспечивать механические свойства для класса прочности С390 по [2] ГОСТ 27772-2015 и класса прочности С390Б по [3] ГОСТ Р 57837-2017.

Наиболее близким аналогом (прототипом) к заявляемому изобретению является двутавр из стали 12Г2ФД по [4] ГОСТ 19281-2014, которая содержит углерод, марганец, кремний, алюминий, фосфор, серу, медь, ванадий в следующем соотношении, мас.%: углерод 0,09-0,15; марганец 1,30-1,70; кремний 0,17-0,37; фосфор ≤ 0,017; сера ≤ 0,030; медь 0,15-0,30; хром ≤ 0,30; никель ≤ 0,30; ванадий 0,02-0,10; азот ≤ 0,008, железо остальное.

Недостатком известного решения является то, что прокат, производимый из стали, указанного состава, при обеспечении механических свойств для класса прочности С390 по ГОСТ 27772-2015 и класса прочности С390Б по ГОСТ Р 57837-2017, не имеет гарантии свариваемости, Сэкв более 0,46%. Сварка данной стали возможна с дополнительной термической обработкой проката перед сваркой, что ведет к усложнению изготовления и удорожанию изготовления сварных конструкций из такой стали.

Перечисленные аналоги содержат обязательный перечень элементов, но не указывают конкретные пределы их содержания и дополнительные легирующие элементы для получения требуемых механических свойств и специальных требований потребителей по свариваемости.

Техническим результатом, на достижение которого направлено заявляемое решение является повышение механических свойств (предел текучести, временное сопротивление, относительное удлинение, ударную вязкость KCV при температуре минус 40°С) колонного двутавра с толщиной полки до 40 мм, с одновременным получением углеродного эквивалента не более 0,46%, что способствует повышению потребительских свойств проката и улучшению свариваемости, в виду отсутствия дополнительной термической обработки сварного шва.

Указанный технический результат достигается тем, что колонный двутавр с толщиной полки до 40 мм изготовлен из стали, содержащей компоненты в следующем соотношении, масс.%: углерод 0,09-0,12; марганец 1,55-1,70; кремний 0,17-0,27; алюминий 0,02-0,06; фосфор ≤ 0,015; сера ≤ 0,010; медь ≤ 0,020; азот ≤ 0,008; хром 0,10-0,20; никель 0,25-0,30; ванадий 0,06-0,08; молибден 0,02-0,05; железо – остальное.

Пределы содержания компонентов в заявляемом изобретении, получены опытно-экспериментальным путем.

Заявителем разработан колонный двутавр с толщиной полки до 40 мм из стали, содержащей компоненты в следующем соотношении, масс.%: углерод 0,09-0,12; марганец 1,55-1,70; кремний 0,17-0,27; алюминий 0,02-0,06; фосфор ≤ 0,015; сера ≤ 0,010; медь ≤ 0,020; азот ≤ 0,008; хром 0,10-0,20; никель 0,25-0,30; ванадий 0,06-0,08; молибден 0,02-0,05; железо – остальное, обеспечивающим получение углеродного эквивалента Сэкв не более 0,46% и одновременное обеспечение повышенного значения прочности, что гарантирует свариваемость проката без дополнительной термической обработки.

Углеродный эквивалент рассчитывается по формуле:

Механические свойства, заявляемого колонного двутавра с толщиной полки до 40 мм соответствуют классу С390 по ГОСТ 27772-2015:

- при толщине полки до 10 мм включительно

предел текучести (σТ) - не менее 390 Н/мм2;

временное сопротивление (σв) - не менее 520 Н/мм2;

относительное удлинение (δs) - не менее 20 %;

ударную вязкость KCV при температуре минус 40 °С - более 34 Дж/см2.

- при толщине полки cвыше 10 до 20 мм включительно

предел текучести (σТ) - не менее 380 Н/мм2;

временное сопротивление (σв) - не менее 520 Н/мм2;

относительное удлинение (δs) - не менее 20 %;

ударную вязкость KCV при температуре минус 40 °С - более 34 Дж/см2

- при толщине полки cвыше 20 до 40 мм включительно

предел текучести (σТ) - не менее 370 Н/мм2;

временное сопротивление (σв) - не менее 490 Н/мм2;

относительное удлинение (δs) - не менее 20 %;

ударную вязкость KCV при температуре минус 40 °С - более 34 Дж/см2

Разработанный колонный двутавр с толщиной полки до 40 мм изготовлен из стали, имеющей следующий количественный состав (мас.%) и качественный состав:

• содержание углерода в пределах от 0,09 до 0,12%, при заявляемом соотношении других компонентов низколегированной стали определяет ее прочность. Снижение содержания углерода менее 0,09% приводит к недостижению требуемых прочностных характеристик. Увеличение содержания углерода сверх 0,12% снижает пластичность, ухудшает ударную вязкость и снижает свариваемость.

• содержание марганца в пределах от 1,55 до 1,70%, при заявляемом соотношении других компонентов низколегированной стали, вводится для повышения прочности стали, а также снижения негативного влияния серы (красноломкость). При содержании марганца менее 1,55% требуемые прочностные характеристики недостижимы. Увеличение содержания марганца свыше 1,70% снижает пластичность и ударную вязкость.

• содержание кремния в пределах от 0,17 до 0,27 %, при заявляемом соотношении других компонентов низколегированной стали, необходимо для раскисления стали и для повышения прочности. При содержании кремния менее 0,17%, не происходит требуемого раскисления стали, сталь становится полуспокойной. Увеличение содержания кремния более 0,27% приводит к снижению ударной вязкости и свариваемости.

• содержание алюминия в пределах от 0,02 до 0,06 %, при заявляемом соотношении других компонентов низколегированной стали, является технологической добавкой для раскисления стали. При содержании алюминия менее 0,02% не происходит требуемого раскисления стали. Увеличение содержания алюминия более 0,06% приводит к усложнению разливки и удорожанию стали.

• содержание фосфора меньше или равное 0,015% (≤ 0,015%), при заявляемом соотношении других компонентов низколегированной стали, является вредной примесью в стали, в количестве более 0,015% резко ухудшает пластичность, вязкость, свариваемость стали.

• содержание серы меньше или равное 0,010% (≤ 0,010), при заявляемом соотношении других компонентов низколегированной стали, является вредной примесью в стали, в количестве более 0,010% резко ухудшает прочностные свойства и свариваемость стали.

• содержание меди меньше или равное 0,020% (≤ 0,020), при заявляемом соотношении других компонентов низколегированной стали, является сопутствующим элементом, при ее количестве выше 0,020% положительного влияния на сталь не оказывает, но увеличивает своей массовой долей углеродный эквивалент.

• содержание азота меньше или равное 0,008% (≤ 0,008), при заявляемом соотношении других компонентов низколегированной стали, является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению ударной вязкости и свариваемости.

• содержание хрома в пределах от 0,10 до 0,20%, никеля в пределах от 0,25 до 0,30%, ванадия в пределах от 0,06 до 0,08% и молибдена в пределах от 0,02 до 0,05% при заявляемом соотношении других компонентов низколегированной стали, являются легирующими элементами, способствующими повышению прочностных характеристик. В предлагаемом изобретении выбрано наилучшее соотношение их массовых долей для максимального повышения прочности без потери свариваемости.

При содержании хрома ниже 0,10% прочность снижается. При превышении его предела в 0,20% снижается свариваемость стали, происходит недопустимое увеличение углеродного эквивалента Сэкв выше 0,46%.

• содержание никеля в пределах от 0,25 до 0,30% способствует повышению ударной вязкости, однако при содержании менее 0,25%, его влияние незначительно, а превышение предела в 0,30% приводит к недопустимому увеличению углеродного эквивалента Сэкв выше 0,46%.

• содержание ванадия в пределах от 0,06 до 0.08% повышает прочностные характеристики стали, способствует измельчению зерна. При содержании ниже 0,06% необходимого повышения прочности не происходит, при содержании выше 0,08% происходит увеличение углеродного эквивалента Сэкв выше 0,46%.

• содержание молибдена в пределах от 0,02 до 0,05% необходимо для повышения прочности и улучшения свариваемости. Его содержание ниже 0,02% не дает требуемого положительного эффекта, а превышение 0,05% ведет к недопустимому увеличению углеродного эквивалента Сэкв выше 0,46%.

Заявляемый технический результат достигается при использовании количественного и качественного состава компонентов, и не зависит от последовательности (очередности) их добавления в расплав, а также от того добавляются они в чистом или в виде лигатуры.

Технология производства проката включает: выплавку стали кислородно-конверторным способом, внепечную обработку, непрерывную разливку, охлаждение, нагрев до температуры 1250°С и последующую прокатку на универсально-балочном стане с температурой окончания прокатки в интервале 800-1050°С.

Данная технология производства заявляемого колонного двутавра, изготовленного из стали, с химическим составом, обеспечивающим указанное оптимальное соотношение между элементами и получение углеродного эквивалента Сэкв не более 0,46%, позволяет получить повышенные прочностные характеристики проката с одновременным обеспечением гарантии свариваемости без дополнительной термической обработки сварного шва у потребителя.

В Таблице 1 указан состав стали, из которой изготовлен предложенный колонный двутавр и состав стали марок по ГОСТ 19281-2014.

Результаты механических испытаний колонного двутавра с толщиной полки 35,5 мм, изготовленного из стали, содержащей компоненты в предложенном соотношении, приведены в таблице 2 и таблице 3.

Фактические механические свойства проката соответствуют требованиям стандартов на прокат.

В таблицах 4, 5, 6 приведены результаты испытаний сварных швов из проб двутавра 40К5 из стали классом прочности С390.

Сварка проб осуществлялась механизированным способом в среде защитных газов, тремя марками проволоки (Св-08Г2С, Св-08ГСМТ, Св-08ГСНТ).

Все контролируемые параметры соответствовали требованиям стандартов на металлоконструкции.

Из таблиц 2, 3, 4, 5, 6 видно, что заявленный колонный двутавр характеризуется высокими прочностными характеристиками, с одновременным обеспечением гарантии свариваемости у потребителя.

Таким образом, сущность заявленного технического решения заключается в том, что колонный двутавр с толщиной полки до 40 мм изготовленный из стали с химическим составом, в котором известные компоненты подобраны в оптимальном соотношении, обеспечивает требования потребителей к сочетанию необходимых технических характеристик проката и хорошей свариваемости без дополнительной термической обработки сварного шва, что соответствует критерию «новизна».

Анализ патентов и научно-технической информации выявил отсутствие признаков, сходных с признаками, которые присуще в предлагаемом техническом решении, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Использование заявленного колонного двутавра для изготовления металлических конструкций у потребителя позволяет обеспечить:

1) повышение прочностных характеристик конструкций;

2) свариваемость, без дополнительной термической обработки сварного шва.

Это приводит к расширению сортамента производимой продукции и увеличению объемов сбыта двутавров.

Опытная проработка и использование предлагаемого технического решения на АО «ЕВРАЗ Нижнетагильский металлургический комбинат» подтверждает соответствие критерию «промышленная применимость изобретения».

Источники информации

[1] ГОСТ 19281-2014

[2] ГОСТ 27772-2015

[3] ГОСТ Р 57837-2017

[4] ГОСТ 19281-2014

Таблица 1

Таблица 2

текучести,

Н/мм2

сопротив-ление,

Н/мм2

Таблица 3

Ударная вязкость, Дж/см2, при температуре, °С

минус 40

356, 350

243, 241

345, 330

минус 40

200, 185

144, 138

201, 197

Таблица 5

сварочной проволоки

Таблица 6

сварочной

проволоки

отбора

образца

141, 141

164, 164,168

144, 148

156, 160, 164

144, 148

164, 164,168

139, 139, 139, 141

148, 152, 156

141, 144, 148

144, 148

144,148, 148

144, 148, 148

180, 184

Продолжение таблицы 6

сварочной

проволоки

отбора

образца

141, 144, 148

152, 156, 160, 164

141, 172, 17

139, 141, 141

156, 156, 160

144, 148,

148, 148, 148

152, 156, 148

144, 148, 148

160, 164, 168

180, 184

144, 148

160, 160, 164, 164

184, 188, 188

144, 148, 148

164, 164, 168

144, 148

168, 172, 176

139, 139, 141

168, 172, 176

144, 148

176, 176, 180, 184

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ХЛАДОСТОЙКОСТИ | 2010 |

|

RU2447187C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ БОРОМ | 2015 |

|

RU2593803C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2426800C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

Изобретение относится к области металлургии, а именно к производству горячекатаного проката в виде колонных двутавров с толщиной полки до 40 мм, изготовленных из низколегированной стали и используемых для изготовления сварных металлических конструкций, пригодных к эксплуатации в условиях низких температур. Колонный двутавр изготовлен из стали, содержащей компоненты в следующем соотношении, мас.%: углерод 0,09 - 0,12, марганец 1,55 - 1,70, кремний 0,17 - 0,27, алюминий 0,02 - 0,06, фосфор ≤ 0,015, сера ≤ 0,010, медь ≤ 0,020, азот ≤ 0,008, хром 0,10 - 0,20, никель 0,25 - 0,30, ванадий 0,06 - 0,08, молибден 0,02 - 0,05, железо – остальное. Значение углеродного эквивалента Сэкв составляет не более 0,46%. Изготовленный двутавр обладает требуемыми механическими свойствами и не требует дополнительной термической обработки сварного шва после сварки. 6 табл.

Колонный двутавр с толщиной полки до 40 мм, изготовленный из низколегированной стали, отличающийся тем, что он изготовлен из стали, содержащей компоненты в следующем соотношении, мас.%:

и имеющий значение углеродного эквивалента Сэкв, составляющее не более 0,46%, при этом для толщины полки до 10 мм он имеет предел текучести (σТ) не менее 390 Н/мм2 и временного сопротивления (σв) не менее 520 Н/мм2, для толщины полки свыше 10 мм до 20 мм включительно он имеет предел текучести (σТ) не менее 380 Н/мм2 и временное сопротивление (σв) не менее 520 Н/мм2, а для толщины полки свыше 20 до 40 мм включительно он имеет предел текучести (σТ) не менее 370 Н/мм2 и временное сопротивление (σв) не менее 490 Н/мм2.

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| ВЫСОКОПРОЧНАЯ ГАЛЬВАНИЗИРОВАННАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2510423C2 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ УСТАЛОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2527571C1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ИЗ РАСПЛАВЛЕННОГО ЦИНКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2312162C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2021-11-01—Публикация

2020-08-05—Подача