Способ и устройство для очистки теплообменников–конденсаторов от осадка фталевого ангидрида

Изобретение относится к химической и лакокрасочной промышленности и предназначено для интенсификации технологических процессов, проводимых на установках синтеза алкидных смол, которые широко используются в лакокрасочной промышленности.

Синтез алкидных смол проводится в одном реакторе периодическим методом двухстадийным способом: 1) получение сложных эфиров – переэтерификация растительных масел многоатомным спиртом; 2) поликонденсация сложных эфиров с фталевым ангидридом. Изобретение относится ко второй стадии – поликонденсации.

Процесс поликонденсации – это процесс взаимодействия сложных эфиров с фталевым ангидридом, который проводится в реакторе, оборудованном рубашкой обогрева при температуре 180-200°С. Для возможности дополнительного подвода тепла предусмотрена циркуляция реакционной смеси через выносной подогреватель (кожухотрубчатого типа), обогреваемый горячим высокотемпературным органическим теплоносителем. Реакция поликонденсации является обратимой и, чтобы она шла в нужном направлении, необходимо из зоны реакции непрерывно удалять образующуюся реакционную воду, потому что она является ингибитором реакции поликонденсации. Для вывода реакционной воды из зоны реакции в реактор вводится ортоксилол в количестве 2 – 3% от количества реакционной массы, образующий с реакционной водой азеотропную смесь, которая испаряется и выводится из реактора. Вместе с азеотропом частично выводится фталевый ангидрид. Для улавливания ортоксилола и фталевого ангидрида и возврата в реактор на стадии поликонденсации предусмотрена система конденсации азеотропа ортоксилол-вода с фталевым ангидридом, а также конденсация водяного пара. Возврат в реактор испаренного из реакционной смеси ортоксилола и фталевого ангидрида и удаление реакционной воды происходит следующим образом: испарившиеся ортоксилол и вода, уносящие с собой частички не прореагированного фталевого ангидрида, поступают в парциальный теплообменник-конденсатор, где при температуре 100-120°С избыточное над азеотропом количество ортоксилола конденсируется и смывает часть унесенного фталевого ангидрида обратно в реактор, а пары азеотропа ортоксилол-вода поступают на конденсацию в следующий по ходу после парциального теплообменника-конденсатора водяной теплообменник-конденсатор. В этом конденсаторе азеотроп ортоксилол-вода конденсируется, и конденсат поступает в разделительный сосуд (флорентину), где происходит разделение азеотропа на ортоксилол и воду, откуда ортоксилол возвращается в реактор а вода удаляется. В процессе работы в трубках парциального и водяного теплообменниках-конденсаторах происходит постепенное накопление осадка фталевого ангидрида. Это приводит к тому, что сечения трубок теплообменников-конденсаторов постепенно зарастают, гидравлическое сопротивление теплообменников увеличивается, что отрицательно сказывается на времени протекания процесса. Возникает необходимость чистки теплообменников-конденсаторов.

Самый простой способ очистки теплообменников – механический способ. Для этого необходимо произвести обязательную разборку установки. Недостатком этого способа являются большие затраты сил, средств и времени, а также финансовые потери от прекращения выпуска продукции. Кроме этого, при механической очистке можно легко повредить тонкие стенки трубок теплообменников.

Известен способ очистки теплообменников промывкой растворами моющих средств (пат. РФ № 2110031, кл. F28G9/00), включающий операции соединения устройства, подлежащего очистке, к устройству для входа-выхода промывочной жидкости, создание замкнутого циркуляционного контура для осуществления циркуляции промывочной жидкости. Недостатком данного способа является то, что требуется специальная промывочная установка, необходимость проведения дополнительных операций присоединения установки с промывочным раствором к устройству, подлежащему очистке, что приводит к усложнению установки и потери времени на снятие устройства, подлежащего очистке и установке его обратно в рабочее положение.

Известен способ очистки теплообменников от парафиновых отложений на пункте подогрева нефти, заключающийся в том, что очистку проводят потоком горячей нефти с выносом нагретого и разжиженного парафина этим же потоком нефти (пат. RU № 2319096, кл. F28G9/00). Недостатком указанного способа является необходимость перекрытия подачи холодной нефти и предварительного нагрева достаточно большого количества промывочной нефти до температуры плавления парафинов, а также создания специальной промывочной установки, что сильно усложняет процесс эксплуатации.

Известно устройство для очистки теплообменников-конденсаторов от осадка фталевого ангидрида на установке синтеза алкидных смол (пат. РФ № 154275, МПК F28G9/00, опубл.20.08.2015), в котором упомянут способ очистки теплообменников-конденсаторов реверсивной подачей горячей реакционной массы через них. Устройство содержит реактор синтеза алкидных смол, циркуляционный насос, смеситель, выносной подогреватель, состоящий из двух теплообменников, установленных последовательно, парциальный теплообменник-конденсатор, водяной теплообменник-конденсатор, разделительный сосуд (флорентина), сосуд для ксилола, насос-дозатор и трубопроводы, соединяющие аппараты в указанной последовательности в систему, а между выходом выносного подогревателя и выходом водяного теплообменника-конденсатора установлена трубчатая перемычка, имеющая на входе и выходе задвижки. Достоинством способа является то, что очистку можно производить без демонтажа теплообменников. Однако это устройство не обеспечивает полной очистки всех трубок теплообменников от осадка фталевого ангидрида, т.к трубки в теплообменниках зарастают осадками неравномерно. Данное техническое решение принято за прототип.

Трубки в теплообменниках зарастают осадками неравномерно, какие-то трубки больше, какие-то меньше, и, когда применяют промывочные жидкости, то жидкость проходит через те трубки, где гидравлическое сопротивление меньше, т.е., через те трубки, которые забиты меньше, а сильно забитые трубки остаются забитыми, образуются т.н. «пробки».

Задачей изобретения является обеспечение полной очистки всех трубок теплообменников-конденсаторов без разборки установки, без остановки рабочего процесса, на уже используемой установке.

Задача решается за счёт использования в качестве промывочной жидкости реакционной массы с температурой 220-240°С, причём очистку (промывку) трубчатых теплообменников-конденсаторов, осуществляют путём прокачки реакционной массы с температурой 220–240°С через межтрубное пространство теплообменников-конденсаторов, а установку оснащают дополнительными трубчатыми перемычками с задвижками, установленными между трубопроводом циркуляции реакционной массы и рубашками теплообменников-конденсаторов.

Технический результат состоит в полном очищении всех трубок теплообменников-конденсаторов, без остановки рабочего процесса и без применения дополнительных промывочных устройств, за счёт предварительного разогрева забитых трубок теплообменников-конденсаторов и использования реакционной массы в качестве промывочной жидкости, простым перераспределением потока горячей реакционной массы с помощью регулирования потока посредством задвижек, установленных на трубчатых перемычках.

Сущность способа заключается в том, что реакционную массу, разогретую до температуры 220-240°С, прокачивают через межтрубное пространство теплообменников-конденсаторов в течение одного часа, что позволяет разогреть все трубки и их содержимое, затем реакционную массу направляют на промывку теплообменников-конденсаторов, пропуская поток реакционной массы с выхода теплообменников-конденсаторов на их вход, и далее, в реактор. Трубки забиты осадками фталевого ангидрида, температура плавления которого 1500С. Под воздействием высокой температуры фталевый ангидрид в «пробках» расплавляется и вытекает, гидравлическое сопротивление всех трубок выравнивается и промывочная жидкость очищает все трубки от осадка.

Для реализации описанного способа усовершенствована конструкция установки для производства алкидных смол.

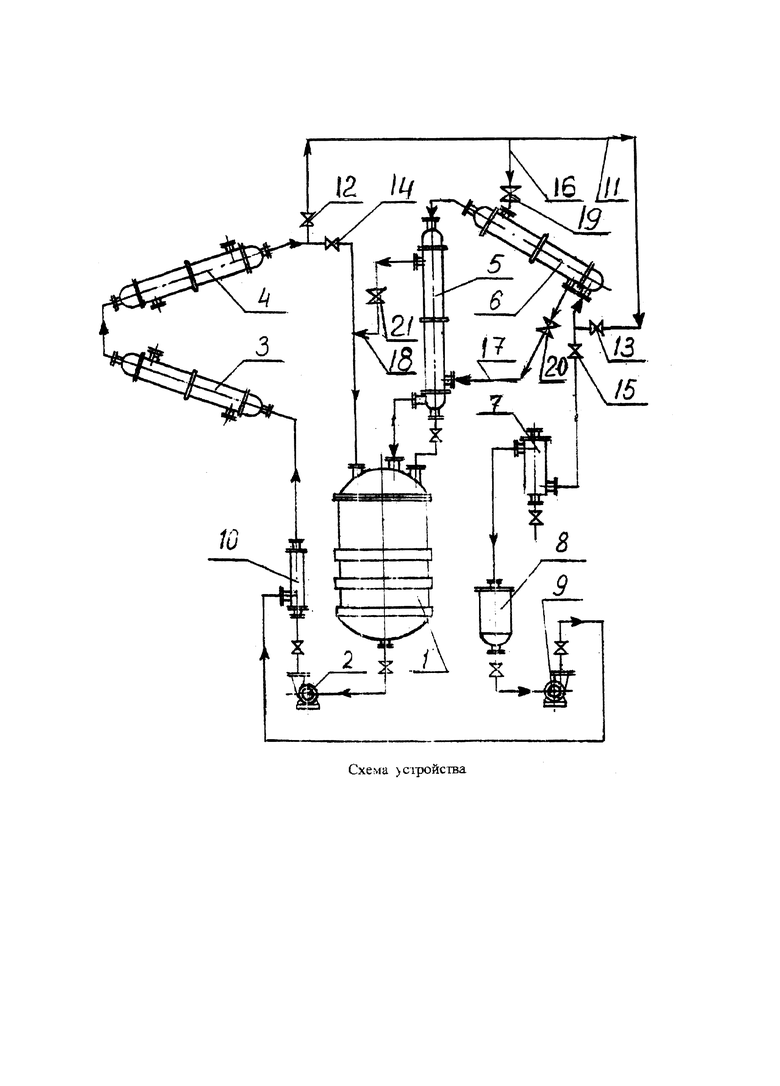

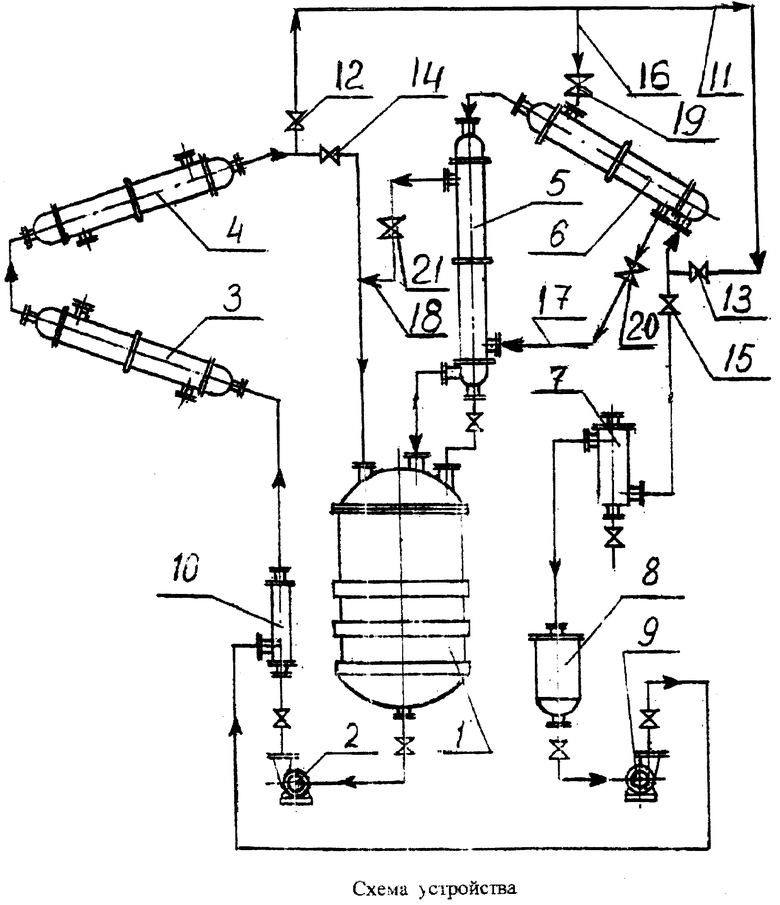

На Фигуре изображена схема устройства для очистки теплообменников-конденсаторов от осадка фталевого ангидрида на установке синтеза алкидных смол.

Устройство для очистки теплообменников-конденсаторов от осадка фталевого ангидрида на установке синтеза алкидных смол иллюстрируется графическими материалами, где показано размещение на установке дополнительных трубчатых перемычек, через которые прокачивают разогретую реакционную массу, осуществляющую очистку теплообменников-конденсаторов.

Устройство для производства алкидных смол содержит: реактор 1, циркуляционный насос 2, теплообменники-подогреватели 3 и 4, парциальный теплообменник-конденсатор 5, водяной теплообменник-конденсатор 6, разделительный сосуд (флорентина) 7, ёмкость для ортоксилола 8, насос-дозатор 9, смеситель 10, трубопровод 11, задвижки 12 13, 14 и 15. Как показано на Фиг. (Схема устройства), между трубопроводом 11, соединяющим выход выносного подогревателя 4 с выходом водяного теплообменника-конденсатора 6, и входом в рубашку водяного теплообменника-конденсатора 6 установлена первая дополнительная трубчатая перемычка 16, а с выхода из рубашки водяного теплообменника-конденсатора 6 установлена вторая дополнительная трубчатая перемычка 17 на вход в рубашку парциального теплообменника-конденсатора 5, с выхода из рубашки парциального теплообменника-конденсатора 5 установлена третья дополнительная трубчатая перемычка 18 до линии возврата реакционной массы от теплообменника-подогревателя 4 в реактор 1. На дополнительных перемычках 16, 17 и 18 размещены задвижки, соответственно, 19, 20 и 21. Стрелками на схеме показано направление перемещения реакционной массы.

Способ очистки теплообменников-конденсаторов реализуется следующим образом.

Для очищения трубок теплообменников-конденсаторов от осадка фталевого ангидрида на установке закрывают задвижки 13, 14 и 15, открывают задвижки 12, 19, 20 и 21 и прокачивают насосом 2 реакционную массу из реактора 1 через задвижку 12, через перемычку 11, через перемычку 16, задвижку 19, через кожух водяного теплообменника-конденсатора 6, через перемычку 17 и задвижку 20 через кожух парциального теплообменника-конденсатора 5, через перемычку 18 и задвижку 21 реакционная масса уходит в реактор 1. Реакционная масса заполняет межтрубное пространство теплообменников 5 и 6, все трубки прогреваются до температуры 220-240°С, фталевый ангидрид в трубках расплавляется. Прогрев необходимо производить в течение примерно одного часа (уточняется опытным путём, время зависит от массы установки, массы теплообменников и др.). После прогрева межтрубного пространства теплообменников-конденсаторов 5 и 6 открывают задвижку 13 и реакционную массу направляют через трубки теплообменников-конденсаторов 6 и 5 в обратном направлении, с выхода на вход, осадок фталевого ангидрида смывается и с потоком жидкости возвращается в реактор 1. Никаких отходов и потерь нет, смытый осадок фталевого ангидрида перерабатывается в реакторе 1. Контроль процесса очистки производится по давлению газовой фазы в линии конденсации ортоксилола: по мере зарастания теплообменников-конденсаторов 5 и 6 перепад давления между давлением газовой фазы на входе в парциальный теплообменник-конденсатор 5 и на выходе из водяного теплообменника-конденсатора 6 растёт и когда оно превысит на 30-40% нормальное рабочее давление газовой фазы – 0,03 кг/см2 (измерения производятся U–образным манометром), необходимо очищать теплообменники-конденсаторы 5 и 6.

Пример.

В процессе производства алкидной смолы ПФ-060 (рабочее время операции – 18 часов) через 12 часов от начала операции замечено значительное повышение давления газовой фазы: перепад давления между давлением газовой фазы на входе в парциальный теплообменник-конденсатор 5 и на выходе из водяного теплообменника-конденсатора 6 (измеренное по U – образному манометру) равно 0,042 кг/см2, (нормальное рабочее давление равно 0,03кг/см2). Необходимо произвести очистку теплообменников-конденсаторов 5 и 6. Для очистки трубок теплообменников-конденсаторов 5 и 6 закрывали задвижки 13, 14, 15, установленные на трубопроводе 11, при этом открывали задвижки 12, 19, 20, 21 и прокачивали насосом 2 реакционную массу из реактора 1 через задвижку 12, через трубчатую перемычку 11, через трубчатую перемычку 16, задвижку 19, через кожух теплообменника-конденсатора 6, через трубчатую перемычку 17 и задвижку 20, через кожух теплообменника-конденсатора 5 , через трубчатую перемычку 18 и задвижку 21, через линию возврата реакционной массы из теплообменника-подогревателя реакционная масса уходит в реактор 1. Реакционная масса заполняет межтрубное пространство теплообменников-конденсаторов 5 и 6, все трубки прогреваются до температуры 220°С, осадок фталевого ангидрида в трубках расплавляется. Прогрев производили в течение одного часа. После прогрева межтрубного пространства теплообменников-конденсаторов открывали задвижку 13 и реакционную массу направляли через трубки теплообменников-конденсаторов 5 и 6 в обратном направлении, с выхода на вход. Реакционная масса имеет температуру 220°С, протекает одновременно через трубки теплообменников-конденсаторов 5 и 6 и через межтрубное пространство, при этом осадок фталевого ангидрида смывается и с потоком жидкости возвращается в реактор 1. Промывку производили в течение 0,5 часа. После промывки теплообменников-конденсаторов 5 и 6 открывали задвижку 14, закрывали задвижки 12, 13, 19, 20, 21. Из теплообменников сливали заполняющую их промывочную реакционную массу. Открывали задвижку 15. Восстановили рабочий режим установки. В процессе работы измеряли перепад давления газовой фазы на входе в парциальный теплообменник-конденсатор 5 и на выходе из водяного теплообменника-конденсатора 6 по U – образному манометру. Давление было в норме – 0,03 кг/см2.

Установлено, что предложенный способ обеспечивает 100% очистку теплообменников-конденсаторов от осадка фталевого ангидрида.

Реализация данного способа позволяет обеспечить очистку теплообменников-конденсаторов без остановки работы установки, в рабочем режиме, не прерывая технологический процесс.

Таким образом, поставленная задача решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА АЛКИДНЫХ СМОЛ | 2020 |

|

RU2768758C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ СМОЛ | 2020 |

|

RU2763336C1 |

| УСТАНОВКА СИНТЕЗА АЛКИДНЫХ СМОЛ | 2020 |

|

RU2780510C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТАДИИ ПЕРЕЭТЕРИФИКАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ СМОЛ ЭЛЕКТРОФИЗИЧЕСКИМИ МЕТОДАМИ АНАЛИЗА | 2022 |

|

RU2795748C1 |

| СПОСОБ КОНТРОЛЯ СТАДИИ ПЕРЕЭТЕРИФИКАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2017 |

|

RU2668365C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ СМОЛ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2686380C1 |

| Способ контроля стадии поликонденсации в производстве алкидных лаков | 2017 |

|

RU2697032C2 |

| СПОСОБ КОНТРОЛЯ МЕТОДАМИ ВЫСОКОЧАСТОТНОГО ТИТРОВАНИЯ СТАДИИ ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2020 |

|

RU2761414C1 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОФИЗИЧЕСКИМИ МЕТОДАМИ АНАЛИЗА СТАДИИ ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2019 |

|

RU2755379C2 |

| Способ производства пентафталевых алкидных смол | 2017 |

|

RU2644165C1 |

Изобретение относится к химической и лакокрасочной промышленности и предназначается для интенсификации технологических процессов, проводимых на установках синтеза алкидных смол. При производстве алкидных смол трубки теплообменников зарастают осадками фталевого ангидрида. Очистку, то есть промывку трубчатых теплообменников-конденсаторов, осуществляют путём прокачки реакционной массы с температурой 220–240°С через межтрубное пространство теплообменников-конденсаторов в течение часа, что позволяет разогреть все трубки и их содержимое, с последующим смыванием всей реакционной массы в реактор. Для реализации способа, установка для очистки теплообменников-конденсаторов от осадка фталевого ангидрида, снабжена дополнительными перемычками. Установка оснащена дополнительными трубчатыми перемычками с заслонками между трубопроводом циркуляции реакционной массы и рубашками теплообменников-конденсаторов, перемычки на входе и выходе оборудованы задвижками. Реакционная масса, имеющая температуру 220-240°С, поступает в рубашки, разогревает трубки, расплавляет осевший в них фталевый ангидрид. Расплавленный фталевый ангидрид вымывается реакционной массой, поданной через трубки в качестве промывочной жидкости через дополнительные трубчатые перемычки, после чего смывается в реактор и перерабатывается. Весь процесс промывки осуществляется без разборки установки, без её охлаждения, без остановки технологического процесса, перераспределением потока реакционной массы с помощью регулирования потока посредством задвижек, размещённых на перемычках, дополнительно установленных между трубопроводом циркуляции реакционной массы и рубашками теплообменников-конденсаторов. Производится полная очистка, так как всё, что осаждается в трубках, возвращается в реактор и вновь перерабатывается. 2 н.п. ф-лы, 1 ил.

1. Способ очистки теплообменников-конденсаторов от осадка фталевого ангидрида, включающий очистку путём реверса циркуляционного потока реакционной массы, отличающийся тем, что реакционную массу, имеющую температуру 220-240°С, прокачивают через межтрубное пространство теплообменников-конденсаторов в течение одного часа, затем реакционную массу используют в качестве промывочной жидкости теплообменников-конденсаторов, пропуская реакционную массу с выхода теплообменников-конденсаторов на их вход реверсивным потоком и далее в реактор.

2. Устройство для очистки теплообменников-конденсаторов от осадка фталевого ангидрида на установке синтеза алкидных смол способом по п. 1, содержащее реактор синтеза алкидных смол, циркуляционный насос, смеситель, выносной подогреватель, состоящий из двух теплообменников, установленных последовательно, парциальный теплообменник-конденсатор, водяной теплообменник-конденсатор, разделительный сосуд, сосуд для ксилола, насос-дозатор и трубопроводы, соединяющие аппараты в указанной последовательности в систему, а между выходом выносного подогревателя и выходом водяного теплообменника-конденсатора установлена трубчатая перемычка, имеющая на входе и выходе задвижки, отличающееся тем, что между трубопроводом, соединяющим выход выносного подогревателя с выходом водяного теплообменника-конденсатора, установлена первая дополнительная трубчатая перемычка на вход в рубашку водяного теплообменника-конденсатора, а с выхода из рубашки водяного теплообменника-конденсатора установлена вторая дополнительная трубчатая перемычка на вход в рубашку парциального теплообменника-конденсатора, с выхода из рубашки парциального теплообменника-конденсатора установлена третья дополнительная трубчатая перемычка на вход в линию подачи реакционной массы из выносного подогревателя в реактор, при этом все дополнительные трубчатые перемычки снабжены задвижками, позволяющими отключать дополнительные трубчатые перемычки.

| 0 |

|

SU154275A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНИЛГЕКСАФТОРДИМЕТИЛМЕТАН- 4,4'-ДИКАРБОНОВОЙ КИСЛОТЫ | 0 |

|

SU179764A1 |

| СПОСОБ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ТЕПЛООБМЕННОГО АППАРАТА СИСТЕМЫ ОХЛАЖДЕНИЯ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2350880C1 |

| CN 203848750 U, 24.09.2014. | |||

Авторы

Даты

2022-12-05—Публикация

2021-03-30—Подача