Изобретение относится к трубопрокатному производству, а именно к способу винтовой прокатки полых изделий.

Известен способ винтовой прокатки полых изделий, см. патент Германии №3236892 кл. В21В 19/02, заявл. 01.10.82 г., опубл. 05.04.84 г.

В известном раскатном стане используется способ винтовой прокатки тонкостенных труб с возможностью увеличения диаметра до 40% на короткой оправке в валках, развернутых на угол раскатки 2°-35°.

Недостатком известного способа является недостаточное качество получаемых полых изделий из-за значительного проскальзывания металла и скручивания заготовки.

Из известных способов винтовой прокатки полых изделий наиболее близким по технической сущности является способ, описанный в патенте США №4827750 кл. В21В 19/04, заявл. 25.03.88 г., опубл. 09.05.89 г.

Этот способ винтовой прокатки полых изделий включает деформацию полой цилиндрической заготовки на короткой оправке в повернутых на угол раскатки грибовидных валках с углом выходного конуса. Угол раскатки находится в диапазоне от 5° до 35°. При прокатке с подъемом диаметра на 10% (К=1,1 - коэффициент подъема диаметра трубы) на угле раскатки 5° произойдет неравенство скоростей в сечении пережима и выходного конуса, что приведет к повышению проскальзывания и скручивания в очаге. При прокатке с углом раскатки 35° на выходном участке окружная скорость будет больше, чем скорость в сечении пережима, что также приведет к значительному проскальзыванию металла относительно валков и скручиванию заготовки.

При прошивке без подъема, когда диаметр заготовки равен диаметру прошиваемой гильзы, оптимальный угол раскатки, обеспечивающий минимальное скручивание заготовки и проскальзывание металла, составит 2°. Заявленный в патенте диапазон угла раскатки 5°-35° не обеспечит равенство скоростей в сечении пережима и сечении выхода, что приводит к проскальзыванию металла и скручиванию заготовки.

Задача настоящего изобретения состоит в создании способа винтовой прокатки полых изделий, позволяющего улучшить качество получаемых изделий за счет уменьшения проскальзывания металла и скручивания заготовки.

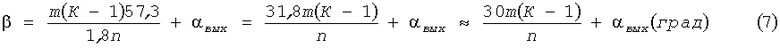

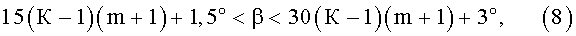

Поставленная задача достигается тем, что в способе винтовой прокатки полых изделий, включающем деформацию полой цилиндрической заготовки на короткой оправке в повернутых на угол раскатки грибовидных валках с углом выходного конуса, согласно изобретению угол раскатки выбирают в диапазоне 15(К-1)(m+1)+1,5°<β<30(K-1)(m+1)+3°, а угол выходного конуса выбирают в диапазоне 15(К-1)+1,5°<αвых<30(К-1)+3°,

где К - коэффициент подъема диаметра трубы

,

,

m - отношение диаметра валка в пережиме к диаметру заготовки

,

,

dтp - диаметр трубы,

dз - диаметр заготовки,

Dп - диаметр валка в пережиме.

Такое выполнение способа винтовой прокатки полых изделий позволит улучшить качество получаемых изделий.

Это достигается тем, что при прокатке полых изделий в выходном конусе угловая скорость заготовки постоянна по всей длине от сечения пережима до сечения выхода. Равенство угловых скоростей минимизирует скручивание заготовки и ее проскальзывание относительно поверхности валка. Что улучшает качество прокатываемых труб.

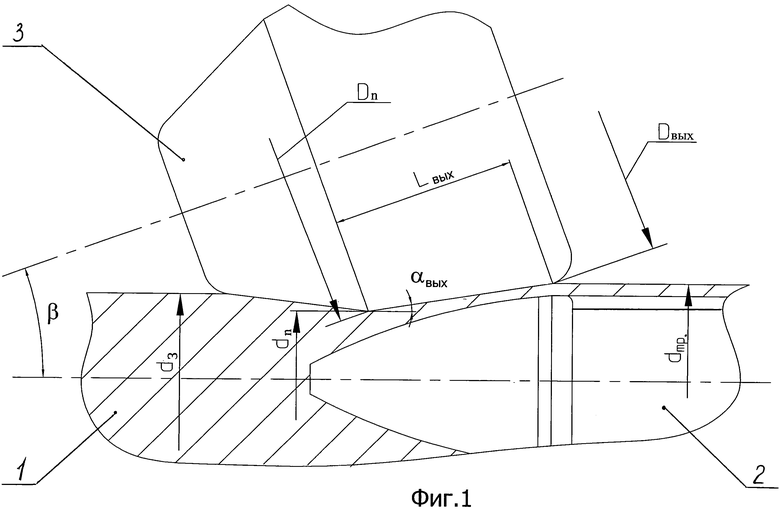

Для пояснения изобретения ниже описан пример осуществления способа со ссылкой на фиг.1, где изображен способ винтовой прокатки полых изделий.

Деформацию полой цилиндрической заготовки 1 осуществляют на короткой оправке 2 в грибовидных валках 3 с углом выходного конуса αвых, который выбирают в диапазоне 15(К-1)+1,5°<αвых<30(К-1)+3°. Грибовидные валки 3 развернуты на угол раскатки β, который выбирают в диапазоне 15(К-1)(m+1)+1,5°<β<30(К-1)(m+1)+3°.

где К - коэффициент подъема диаметра трубы

,

,

m - отношение диаметра валка в пережиме к диаметру заготовки

,

,

dтp - диаметр трубы,

dз - диаметр заготовки,

Dп - диаметр валка в пережиме.

При винтовой прокатке труб на короткой оправке на валке имеется два участка: участок входа и выхода. Между этими участками расположен пережим.

На участке входа имеется угол захвата, благодаря которому происходит втягивание металла в валки. При этом происходит обжатие исходного диаметра заготовки до диаметра калибра, который образовывают валки в сечении пережима.

При прошивке необходимое уменьшение диаметра в пережиме составляет 10…15%, при раскатке гильзы необходимое уменьшение диаметра в пережиме составляет 5…10%.

В выходном конусе происходит подъем диаметра трубы от диаметра в пережиме. Угол выходного конуса составляет от 1,5° на обкатных станах до 16° на станах-расширителях.

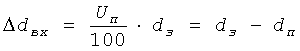

При малом угле выходного конуса происходит незначительное увеличение диаметра прокатываемой трубы от диаметра в пережиме. При большом угле происходит большее увеличение диаметра трубы от диаметра в пережиме и увеличение диаметра трубы от диаметра исходной заготовки. Уменьшение диаметра трубы на входном участке до диаметра в пережиме

,

,

где dз - диаметр заготовки,

Uп - обжатие в пережиме,

Длина выходного участка составляет: Lвых=ndп,

где n - коэффициент длины выходного участка, n=1-2;

dп - диаметр трубы в пережиме.

Увеличение диаметра трубы от диаметра в пережиме составит

Δdвых=2n·dп·tgαвых,

где αвых - угол выходного конуса.

Диаметр трубы на выходе из валков составит

dтp=dз-Δdвх+Δdвых=dп+2n·dп·tgαвых=dп(1+2n·tgαвых)

Принимаем обжатие в пережиме усредненное и равное 10%.

Диаметр в пережиме dn=0,9d3

Следовательно, диаметр трубы на выходе из валков составит

dтp=0,9dз(1+2n·tgαвых)=dз(0,9+1,8n·tgαвых)

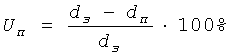

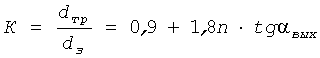

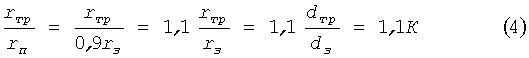

Коэффициент подъема диаметра трубы

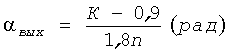

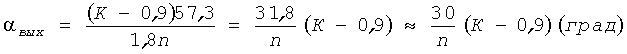

При малых углах выходного конуса коэффициент подъема диаметра трубы К=0,9+1,8n·αвых (рад), откуда угол выходного конуса

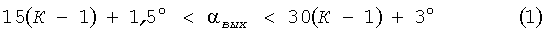

С учетом того, что коэффициент длины выходного участка n=1-2, угол выходного конуса находится в диапазоне

Из формулы (1) видно, что с увеличением коэффициента подъема диаметра трубы угол выходного конуса αвых должен быть увеличен.

Так при коэффициенте подъема диаметра трубы К=1,05 угол выходного конуса αвых находится в диапазоне 2,2°<αвых<4,5°, а при К=1,2 - 4,5°<αвых<9°.

Увеличение угла αвых и увеличение диаметра dтp на выходе приводит к разности угловых скоростей металла в сечении пережима и в сечении выхода. Для исключения скручивания трубы вдоль очага необходимо, чтобы угловые скорости в сечении пережима и в сечении выхода были равны. Это может быть достигнуто только за счет увеличения окружной скорости в сечении выхода. Для достижения этой цели валок наклоняют на угол раскатки β (фиг.1).

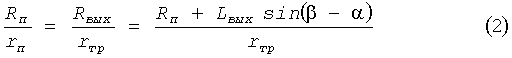

Как было сказано выше, минимальное скручивание заготовки в очаге и минимальное проскальзывание металла будет при равенстве угловых скоростей заготовки в сечении пережима и в выходном сечении.

Это условие запишется в виде

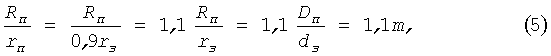

где Rп - радиус валка в пережиме,

rп - радиус заготовки в пережиме,

Rвых - радиус валка в сечении выхода,

rтp - радиус трубы,

Lвых - длина выходного участка.

Учитывая, что длина выходного участка Lвых=ndп,

где n - коэффициент длины выходного участка, n=1-2;

dп - диаметр в пережиме.

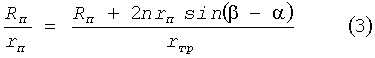

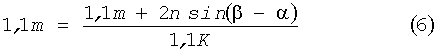

Условие (2) запишется в виде

Так как rп≈0,9 rз, то

где К - коэффициент подъема диаметра трубы;

m - отношение диаметра валка в сечении пережима к диаметру заготовки.

Выражение (3) примет вид

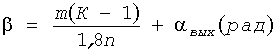

Так как sin(β-α)≈β-α, то из формулы (6) находим угол раскатки

С учетом формулы (1) и n=1-2, угол раскатки находится в диапазоне

где  ,

,

Примеры выполнения способа винтовой прокатки полых изделий.

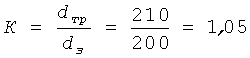

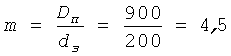

Прошивку заготовки диаметром dз=200 мм в трубную заготовку dтp=210 мм осуществляют в грибовидных валках, диаметр валка в пережиме Dп=900 мм.

- коэффициент подъема диаметра трубы;

- коэффициент подъема диаметра трубы;

- отношение диаметра валка в пережиме к диаметру заготовки

- отношение диаметра валка в пережиме к диаметру заготовки

Подставляя значения К и m в формулы (1) и (8), получим угол выходного конуса 2°<αвых<4,5°, угол раскатки 5,6°<β<11°, при которых целесообразно осуществлять прошивку данной заготовки.

Раскатку гильзы dз=400 мм в трубу dтp=520 мм осуществляют в грибовидных валках, диаметр валка в пережиме Dп=1300 мм.

Подставляя значения К и m в формулы (1) и (8), получим угол выходного конуса 6°<αвых<12°, угол раскатки 20,6°<β<41°, при которых целесообразно осуществлять раскатку гильзы.

Предложенный способ винтовой прокатки полых изделий по сравнению с известными позволяет улучшить качество получаемых изделий за счет уменьшения проскальзывания металла и скручивания заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ИЗ ЛИТОЙ ЗАГОТОВКИ | 2009 |

|

RU2391155C1 |

| Валковый узел четырёхвалкового стана винтовой прокатки | 2023 |

|

RU2821470C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| Способ винтовой прокатки | 1988 |

|

SU1659143A1 |

| Способ настройки стана винтовой прокатки | 1979 |

|

SU774626A2 |

Изобретение предназначено для улучшения качества изделий за счет уменьшения проскальзывания металла и скручивания заготовки при винтовой прокатке. Способ включает деформацию полой цилиндрической заготовки на короткой оправке в грибовидных валках. Постоянство угловой скорости заготовки по всей длине от сечения пережима до сечения выхода минимизирует скручивание заготовки и ее проскальзывание относительно поверхности валка за счет того, что прокатку осуществляют в грибовидных валках с углом выходного конуса αвых, который выбирают в диапазоне 15(К-1)+1,5°<αвых<30(К-1)+3°, развернутых на угол раскатки β, который выбирают в диапазоне 15(K-1)(m+1)+1,5°<β<30(K-1)(m+1)+3°, где К - коэффициент подъема диаметра трубы, m - отношение диаметра валка в пережиме к диаметру заготовки, dтp - диаметр трубы, dз - диаметр заготовки, Dп - диаметр валка в пережиме. 1 ил.

Способ винтовой прокатки полых изделий, включающий деформацию полой цилиндрической заготовки на короткой оправке в повернутых на угол раскатки грибовидных валках с выходным конусом, отличающийся тем, что угол раскатки β устанавливают в диапазоне;

15(K-1)(m+1)+1,5°<β<30(K-1)(m+1)+3°,

а угол выходного конуса αвых устанавливают в диапазоне:

15(К-1)+1,5°<αвых<30(К-1)+3°,

где К - коэффициент подъема диаметра трубы, причем  ,

,

m - отношение диаметра валка в пережиме к диаметру заготовки,

,

,

dтp - диаметр трубы,

dз - диаметр заготовки,

Dп - диаметр валка в пережиме.

| US 4827750 А, 25.03.1988 | |||

| Способ настройки стана винтовой прокатки | 1979 |

|

SU774626A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| Технологический инструмент стана винтовой прокатки | 1986 |

|

SU1404129A1 |

Авторы

Даты

2012-06-20—Публикация

2010-12-22—Подача