Область техники

Настоящее изобретение относится к системе и способу управления гусеничными транспортными средствами. Более конкретно, оно относится к системе управления движением самоходной горной машины, имеющей один или более последовательно сочлененных подвижных звеньев, в частности, для непрерывной транспортировки при подземной разработке месторождений.

Предпосылки создания изобретения

В области подземной разработки месторождений, и в особенности, при подземной добыче угля, оборудование, применяемое для резки или дробления угля, функционирует непрерывно. В таких условиях необходимы средства для непрерывной транспортировки разрыхленной породы от места разработки. Такие средства называют системами непрерывной транспортировки. Подобная система состоит из цепочки шарнирно соединенных друг с другом конвейеров и транспортеров, сочлененных с врубовой машиной. На сегодняшний день применяемые системы непрерывной транспортировки, которые входят в состав больших самоходных горных машин, включают гусеничные конвейерные подвижные звенья и конвейерные ленты, образующие мостки между этими подвижными звеньями. В самоходной горной машине звено, расположенное позади врубовой машины, называется самоходным погрузочным модулем (mobile boot end, МВЕ) и используется для транспортировки грузов. Это звено, как правило, движется на гусеничном ходу, или ином, ленточном или колесном, приводе. Звено МВЕ движется совместно с врубовой машиной и принимает добытую породу. С одной стороны звена МВЕ установлена конвейерная лента, а с другой его стороны располагается штрековая секция системы непрерывной транспортировки. Порода, вырубленная из несущего пласта, переносится конвейерной лентой. Конвейерная лента является гибкой, однако при этом чрезвычайно важно, чтобы она всегда сохраняла прямолинейность. Это означает, что управление движением звена МВЕ и туннельной секции должно быть идеально синхронизировано. Синхронизация гусениц в одном звене, а тем более гусениц во множестве сочлененных звеньев, является сложной задачей, особенно, когда самоходная горная машина движется не по прямой линии.

Большинство звеньев МВЕ в существующем уровне техники имеют по четыре гусеницы, приводимые в движение, соответственно, четырьмя отдельными гидромоторами, и следовательно, имеют отличающуюся кинематику. Каждая из гусениц оснащена собственным гидромотором. При этом каждая из гусениц оснащена также собственным рулевым цилиндром, позволяющим менять направление. Для движения по прямой все четыре гусеницы должны двигаться в точности в одном направлении. Для движения в одном направлении необходимо, чтобы поворот гусениц был синхронизирован. Поскольку длина шланга между гидромотором и гусеницей различна для правой и левой гусениц, а также для передних и задних гусениц, синхронизировать направление всех четырех гусениц очень сложно, как при прямолинейном, так и при непрямолинейном движении. Эта задача дополнительно усложняется, когда необходимо совместное синхронизированное движение гусениц многозвенного сочлененного транспортного средства, в особенности, по криволинейной траектории.

Аналогичные проблемы возникают в связи с управлением скоростью всех гусениц, и в особенности, когда самоходная горная машина движется непрямолинейно, например, по дуге окружности. При движении по дуге окружности внутренняя гусеница должна иметь меньшую скорость, чем внешняя, причем разность их скоростей должна составлять около 20%. Требования к движению гусениц являются более высокими и разнообразными в случаях, когда самоходная горная машина имеет множество сочлененных звеньев. Некоторые из таких требований:

- обеспечение равной скорости для параллельных и последовательных гусениц,

- обеспечение различных скоростей параллельных гусениц при повороте,

- обеспечение постоянной скорости всех гусениц при движении в гору и/или под уклон,

- исключение юза на скользких поверхностях внутри шахты, и

- обеспечение безопасной и безотказной работы даже в случае непроизвольных перемещений.

Ранее уже предпринимались попытки обеспечить подобное управление движением гусениц. Однако предложенные системы не позволяли обеспечить идеальной координации движения гусениц в сочлененных звеньях самоходной горной машины. Также, в существующем уровне техники сохранялась необходимость ручного вмешательства для управления работой самоходной горной машины, что замедляло их функционирование и способствовало возникновению ошибок.

В документе US 9616949 В2 описано сочлененное гусеничное транспортное средство, имеющее переднее и заднее сочлененные подвижные звенья, управление которыми осуществляются с помощью средств управления таким образом, что переднее и заднее подвижные звенья могут управляться по отдельности, скоординировано, с обеспечением равномерного поворота транспортного средства. В еще одном из документов, относящихся к существующему уровню техники, US 7950478 В2, описан тяжелогрузный конвейер с множеством гусеничных мостов, имеющий возможность управления поворотом, скоростью и амортизацией грузов машиной при помощи контроллера. Однако ни в одном из документов уровня техники не предложено решений для автоматического задания входных значений для таких параметров движения, как скорость, направление, крутящий момент, дистанция от стены штрека и т.п. Также, решения, известные в существующем уровне техники, являются сложными для практического применения без вмешательства человека-оператора.

Соответственно, для решения описанных выше проблем существующего уровня техники необходимо предложить систему, сконфигурированную для управления параметрами движения самоходной горной машины, включающими скорость и направление каждой из гусениц, с точностью, гарантирующей синхронизацию движения всех гусениц во всех подвижных звеньях машины. Необходимо также уменьшить частоту ручного вмешательства в работу самоходной горной машины, в частности, в отношении синхронизации движения гусениц одного или более подвижных звеньев машины. Важно, чтобы такая система была при этом простой и нетребовательной в техническом обслуживании.

Сущность изобретения

Цель настоящего изобретения - предложить систему и способ для управления движением самоходной горной машины, которая позволит решить проблемы, свойственные существующему уровню техники, или по меньшей мере снизить их остроту. Эти цели могут быть достигнуты при помощи системы и способа, обладающих признаками, перечисленными в независимых пунктах формулы изобретения.

Термин «самоходная горная машина» в настоящем документе включает все типы оборудования, применяемого для резки, проходки, выемки, бурения, разработки, раздробления, скреперования, разрушения, измельчения горных пород и полезных ископаемых, как на поверхности земли, так и под землей. Этот термин также включает оборудование для транспортировки добытой породы.

Термин «синхронизация» в настоящем документе понимается как точная координация параметров движения различных гусениц, принадлежащих одному или более подвижным звеньям, которые могут быть механически связаны и составлять самоходную горную машину, для исключения столкновений и обеспечения плавной безошибочной навигации машины в целом. Параметры движения гусениц самоходной горной машины включают скорость, направление, крутящий момент, дистанцию, высоту и угол.

Термин «автоматизированный» в настоящем документе означает управление с использованием сформированных компьютером входных данных для снижения человеческих трудозатрат и для снижения временных затрат на выполнение работ.

Одна из целей настоящего изобретения предложить систему и способ управления самоходной горной машиной таким образом, чтобы движение гусениц одного или более сочлененных подвижных звеньев в машине было синхронизировано в отношении одного или более параметров движения, для обеспечения безопасного перемещения и работы машины внутри штреков.

Еще одна цель настоящего изобретения предложить систему управления самоходной горной машиной, сконфигурированную для задания рабочих значений параметров движения за счет приема введенных вручную входных данных или за счет приема автоматизированных входных данных от других систем, включая системы навигации, системы камер или датчиков.

Еще одна цель настоящего изобретения предложить систему и способ управления самоходной горной машиной, которая будет автоматизирована до такой степени, чтобы требовать лишь небольшого ручного вмешательства для обеспечения безопасной и безотказной работы самоходной горной машины.

Еще одна цель настоящего изобретения предложить систему и способ управления самоходной горной машиной, которая сконфигурирована для обеспечения точно синхронизированного движения гусениц и которая отвечает совокупности требований, предъявляемых к гусеницам машин с множеством сочлененных подвижных звеньев на гусеничном ходу.

Также, цель настоящего изобретения предложить надежные и несложные систему и способ управления самоходной горной машиной, являющиеся простыми в эксплуатации и техническом обслуживании.

Эти и другие цели настоящего изобретения, которые могут быть найдены в следующем описании, достигаются при помощи системы и способа управления самоходной горной машиной, обладающими описанными ниже отличительными признаками.

В соответствии с одним из аспектов настоящего изобретения предложена система управления самоходной горной машиной, при этом упомянутая машина включает первое подвижное звено, имеющее по меньшей мере одну пару из параллельно расположенных правой и левой гусениц, приводимых в движение соответствующими двигателями, которые, предпочтительно, являются гидромоторами. Система управления машиной включает средства ввода для задания рабочего значения по меньшей мере одного параметра движения для каждой из параллельно расположенных правой и левой гусениц, по меньшей мере один датчик для измерения фактического значения параметра движения для каждой из параллельно расположенных правой и левой гусениц, и средства регулировки для регулировки соответствующего двигателя гусеницы в ответ на сигнал управления для соответствующей гусеницы. Контроллер сконфигурирован для приема упомянутого рабочего значения параметра движения от средств (25) ввода и фактического значения параметра движения от упомянутого по меньшей мере одного датчика (55), и для формирования сигнала управления для соответствующей гусеницы на основе упомянутого рабочего значения параметра движения соответствующей гусеницы и упомянутых фактических значений параметра движения для пары из правой и левой гусениц, включающей соответствующую гусеницу. Сигнал управления, предпочтительно, имеет форму широтно-импульсно модулированного (ШИМ) сигнала для каждой гусеницы. Предпочтительно, система включает отдельные средства регулировки для каждой гусеницы. Предпочтительно, средства регулировки представляют собой гидравлические клапаны, которые открываются и закрываются в ответ на сигнал из контроллера.

Средства ввода для системы могут быть средствами ручного ввода, например, «джойстик» на подвесном пульте управления, или могут представлять собой автоматизированную систему управления с автоматизированными средствами ввода, например, система навигации (GPS), функционирующая над поверхностью земли, или высокоуровневая система камер, или датчики, расположенные под землей. Любые из этих средств применяют для задания рабочего значения параметра движения для системы. Параметры движения включают скорость, направление, дистанцию от стены штрека, высоту, крутящий момент, позицию гусениц на траектории и т.п. Рабочее значение параметра движения задают на основе по меньшей мере одного параметра, который выбирают из параметров, включающих: целевое значение параметра движения для соответствующей гусеницы, расстояние от соответствующей гусеницы до стены, позиция соответствующей гусеницы на траектории, и центр поворота соответствующей гусеницы.

Предпочтительно, рабочее значение параметра движения задают на основе целевого значения параметра движения для соответствующей гусеницы и расстояния от соответствующей гусеницы до стены, опционально, вместе с центром поворота соответствующей гусеницы. В другом варианте осуществления настоящего изобретения рабочее значение параметра движения задают на основе целевого значения параметра движения для соответствующей гусеницы и позиции соответствующей гусеницы на траектории, опционально, вместе с центром поворота соответствующей гусеницы.

В результате применения предложенной системы движение гусениц первого подвижного звена самоходной горной машины сохраняется синхронизированным. Это достигается, когда контроллер сравнивает фактичекское значение параметра движения, принятое от датчика, с рабочим значением, которое было задано при помощи средств ввода. Заданное рабочее значение является зависящим от времени. Если фактическое значение, принятое от датчика, отличается от заданного рабочего значения, контроллер формирует сигнал управления, поступающий в средства регулировки, которые, в свою очередь, регулируют двигатели гусениц с целью коррекции их движения. Предпочтительно, система обеспечивает синхронизацию движения всех двигателей гусениц первого подвижного звена самоходной горной машины как для линейных, так и для нелинейных траекторий.

В соответствии с еще одним из аспектов настоящего изобретения предложено второе подвижное звено, сочлененное последовательно с первым подвижным звеном, при этом второе подвижное звено имеет по меньшей мере одну пару из параллельно размещенных правой и левой гусениц, приводимых в движение соответствующими двигателями гусениц, и при этом второе сочлененное подвижное звено, предпочтительно, соединено с первым подвижным звеном при помощи шарнира и по меньшей мере одного рулевого цилиндра, разнесенного с шарниром. Рабочее значение параметра движения задают на основе целевого значения параметра движения соответствующей гусеницы и/или расстояния от соответствующей гусеницы до стены, и/или позиции соответствующей гусеницы на траектории, и/или центра поворота соответствующей гусеницы, и/или взаимной ориентации сочлененных подвижных звеньев. Предпочтительно, средства регулировки сконфигурированы для регулировки давления в рулевых цилиндрах в ответ на сигнал управления из контроллера. Упомянутое рабочее значение может быть задано как зависящее от времени.

Средства ввода могут быть выбраны из группы, включающей: «джойстик» на подвесном пульте управления, автоматизированные системы навигации, датчики, расположенные под землей, и системы камер.

Исходя из результата сравнения между фактическими значениями, полученными от датчика, и заданными рабочими значениями контроллер формирует сигнал, который поступает в средства регулировки. Средства регулировки, в свою очередь, регулируют движение гусениц. Регулировка может осуществляться за счет изменения давления в рулевых цилиндрах или за счет изменения частоты вращения двигателей гусениц.

Предложенная в настоящем изобретении система может применяться для различных комбинаций гусениц, широко применяемых в самоходных промышленных установках. Предпочтительно, для описанных ниже комбинаций, в системе применяют гидромоторы в качестве двигателей гусениц, которые приводят в движение гусеницы, действуя совместно с гидравлическими клапанами и гидронасосами.

Одной из таких комбинаций может быть схема с двумя параллельными гусеницами, в которой правая и левая гусеницы расположены параллельно друг другу, и каждая из гусениц имеет соответствующий гидромотор и гидравлический клапан. В одном из примеров системы средства ввода могут использоваться для задания рабочих значений по меньшей мере одного параметра движения как для правой, так и для левой гусениц. Контроллер принимает эти входные данные и передает сигналы в средства регулировки, которые, предпочтительно, представляют собой гидравлические клапаны. Каждый из гидравлических клапанов, для правой и для левой гусениц, принимает сигнал управления из контроллера и управляет соответствующим гидромотором. В качестве одного из примеров параметров движения в этой системе может измеряться частота вращения двигателей. В составе гидромотора имеется датчик скорости. Он представляет собой модуль бесконтактного переключателя, который регистрирует кромку зубчатого колеса, установленного на гидромоторе. Количество прохождений кромок вращающегося зубчатого колеса в секунду указывает на скорость гусеницы. Затем контроллер сравнивает заданное рабочее значение с фактическим значением частоты вращения гидромотора. Кинематика системы гусениц и характеристическая кривая клапана реализуется при помощи контроллера. Сигнал управления, формируемый контроллером, регулирует гидравлический клапан, открывая и закрывая его, за счет чего регулируют частоту вращения гидромотора.

Упомянутый по меньшей мере один датчик выбирают из группы, включающей: датчики скорости, датчики приближения, датчики направления, датчики высоты, датчик угла и датчики нагрузки. При этом, когда упомянутый по меньшей мере один датчик включает датчик скорости, может присутствовать модуль бесконтактного переключателя, который измеряет скорость гусеницы за счет регистрации и передачи количества прохождений кромок вращающегося зубчатого колеса в секунду, установленного на гидромоторе.

Опционально, еще одна комбинация, на которой может функционировать предложенная система, включает две пары из параллельно расположенных правой и левой гусениц, соединенных последовательно таким образом, что центр поворота находится между передними и задними гусеницами. Такая конфигурация гусениц часто встречается в звене МВЕ самоходных горных машин. Средства ввода используют для задания рабочих значений по меньшей мере одного параметра движения как для правой, так и для левой гусениц. Контроллер принимает эти входные данные и передает сигналы в гидравлические клапаны. В этом случае сигналы на открытие и закрытие передают в пять клапанов: два для передних гусениц, два для задних гусениц и один для рулевого цилиндра. На каждом из четырех двигателей гусениц имеются датчики скорости, т.е. на правой и левой передних гусеницах и на правой и левой задних гусеницах. Выходные данные с каждого из этих датчиков принимают в контроллере. В результате сравнения этих выходных значений с датчиков, или фактических значений, с заданными рабочими значениями, если они различны, контроллер формирует сигнал управления для регулировки движения гидравлического двигателя, значение с которого должно быть компенсировано.

Аналогичным образом, предпочтительно, рулевой цилиндр также регулируется контроллером для обеспечения синхронизации направления движения подвижного звена. В описанной конфигурации рулевой цилиндр регулируют с помощью пятого гидравлического клапана. Точность позиции удлинения рулевого цилиндра крайне важна для прецизионного управления движением. Фактическую позицию удлинения рулевого цилиндра регистрируют при помощи линейной бесконтактной системы. Эту систему реализуют в составе рулевого цилиндра. На рулевом цилиндре имеется датчик положения, выходные данные с которого также принимают в контроллере. Это значение сравнивают с заданным рабочим значением направления, и разность компенсируют сигналом управления, формируемым контроллером, для открытия или закрытия гидравлического клапана рулевого цилиндра. В такой комбинации все гидромоторы управляются независимо.

Еще одна из возможных комбинаций гусениц включает две пары параллельных гусениц, расположенных последовательно таким образом, что центры вращения находятся в каждой, передней и задней, паре параллельных гусениц. Такая конфигурация гусениц часто встречается в штрековой секции самоходной горной машины. Рабочие значения для скорости и направления задают и пересылают в контроллер с помощью средств ввода. Контроллер формирует сигналы управления и передает их в шесть различных гидравлических клапанов для управления двигателем передней правой гусеницы, двигателем передней левой гусеницы, двигателем задней правой гусеницы, двигателем задней левой гусеницы, передним рулевым цилиндром и задним рулевым цилиндром соответственно. На каждом из двигателей гусеницы размещены датчики скорости, а на каждом из рулевых цилиндров датчики положения. Выходные данные с этих датчиков поступают в контроллер, который сравнивает эти значения с заданными рабочими значениями. Если обнаружено, что выходные значения датчиков, или фактические значения, отличаются от заданных рабочих значений, контроллер передает сигналы управления для регулировки гидромотора, который требует коррекции, для соответствия заданным рабочим значениям. В такой комбинации все гидромоторы управляются независимо.

Предпочтительно, предложенная система управления предотвращает юз самоходной горной машиной при движении под уклон. Поскольку датчики скорости поставляют значения скорости в контроллер в реальном времени, то в случае повышения скорости на склоне, юз может быть предотвращено, так как контроллер передает сигналы управления в средства регулировки и корректирует частоту вращения двигателей гусениц.

В соответствии с еще одним из аспектов настоящего изобретения различные датчики, которые могут использоваться для измерения параметров движения включают: датчики скорости, датчики положения, датчики направления, датчики высоты, датчики нагрузки, датчики крутящего момента, датчики угла, бесконтактные датчики и т.п. Упомянутый по меньшей мере один датчик выбирают из группы, включающей: датчики скорости, датчики приближения, датчики направления, датчики высоты, датчики угла и датчики нагрузки. Датчики скорости могут включать датчики, размещаемые на двигателях гусениц, которые имеют в своем составе модуль бесконтактного переключателя, сконфигурированный для регистрации и передачи количества прохождений кромок вращающегося зубчатого колеса, установленного на двигателе гусеницы, в секунду, то есть, скорость гусеницы измеряют при помощи регистрации и передачи количества прохождений вращающегося зубчатого колеса, установленного на гидромоторе, в секунду.

Датчики положения включают ультразвуковые датчики и радиолокационные датчики. Датчики положения позволяют исключить столкновение звеньев самоходной горной машины со стеной штрека. В дополнение к датчикам положения применяется лазерная система, которая включает средства формирования лазерного луча, моделирующего навигационную линию для направления самоходной горной машины, в особенности, когда машина движется по линейной траектории. Система также включает лазерные мишени, установленные на все подвижные звенья самоходной горной машины. Лазерная мишень регистрирует лазерный луч. При движении отсутствие лазерного луча в центре лазерной мишени указывает на то, что подвижное звено отклонилось от линейной траектории. Когда эта информация поступает в контроллер, вручную при помощи подвесного пульта управления, или с использованием автоматизированных средств ввода, контроллер корректирует отклонение за счет команды на изменение направления самоходной горной машины. Лазерная измерительная система, которая включает лазерный генератор, формирует лазерный луч, моделирующий навигационную линию для направления самоходной горной машины. Лазерная измерительная система может включать мишень для приема и регистрации сформированного лазерного луча.

Упомянутый параметр движения выбирают из группы, включающей: скорость, направление, дистанцию, высоту, угол, крутящий момент и нагрузку.

В соответствии с еще одним из аспектов настоящего изобретения существуют множество линейных и нелинейных траекторий, по которым может маневрировать первое подвижное звено или множество сочлененных подвижных звеньев. При одном из таких маневров задние правая и левая гусеницы остаются направленными прямо, а задние правая и левая гусеницы поворачивают в одну сторону. Другой возможный маневр, который также называют «крабовым ходом» (Steering dog-walk), включает поворот одновременно задней и передней пар из параллельных правой и левой гусениц в одну сторону и на одинаковый угол. Еще один возможный маневр, который также называют «круговым ходом» (Steering circular-walk), включает поворот одновременно задней и передней пар из параллельных правой и левой гусениц на различные углы, соответствующие движению по кругу.

В соответствии с еще одним из аспектов настоящего изобретения самоходная горная машина, которой управляют при помощи описанной выше системы управления, включает подвижное звено, имеющее по меньшей мере одну пару из параллельно расположенных правой и левой гусениц, приводимых в движение соответствующими двигателями гусениц, вместе с другими компонентами, описанными выше в составе системы управления.

В соответствии с еще одним из аспектов настоящего изобретения способ управления самоходной горной машиной с использованием описанной выше системы включает следующие шаги:

задание рабочего значения для по меньшей мере одного параметра движения для каждой из параллельно расположенных правой и левой гусениц;

измерение фактического значения параметра движения для каждой из параллельно расположенных правой и левой гусениц; и

определение сигнала управления для каждой гусеницы и передачу сигнала управления в средства регулировки, предпочтительно, гидравлический клапан, который открывается или закрывается в соответствии сигналом; и

регулировка соответствующего двигателя гусеницы в ответ на сигнал управления для соответствующей гусеницы; при этом сигнал управления для соответствующей гусеницы формируют на основе упомянутого рабочего значения параметра движения соответствующей гусеницы и упомянутых фактических значений параметра движения пары из правой и левой гусениц, включающей соответствующую гусеницу.

В предложенном способе шаг задания рабочего значения выполняют вручную или автоматически при помощи автоматизированной системы, при этом рабочее значение параметра движения задают на основе целевого значения параметра движения соответствующей гусеницы и/или расстояния от соответствующей гусеницы до стены, и/или положения соответствующей гусеницы на траектории, и/или центра поворота соответствующей гусеницы, при этом, предпочтительно, способ выполняют в реальном времени.

Другие аспекты и преимущества настоящего изобретения могут быть найдены в следующем описании, которое не следует рассматривать как ограничивающее объем настоящего изобретения.

Краткое описание чертежей

Далее, в качестве примера, будет описана конкретная реализация настоящего изобретения, с помощью примеров и со ссылками на приложенные чертежи.

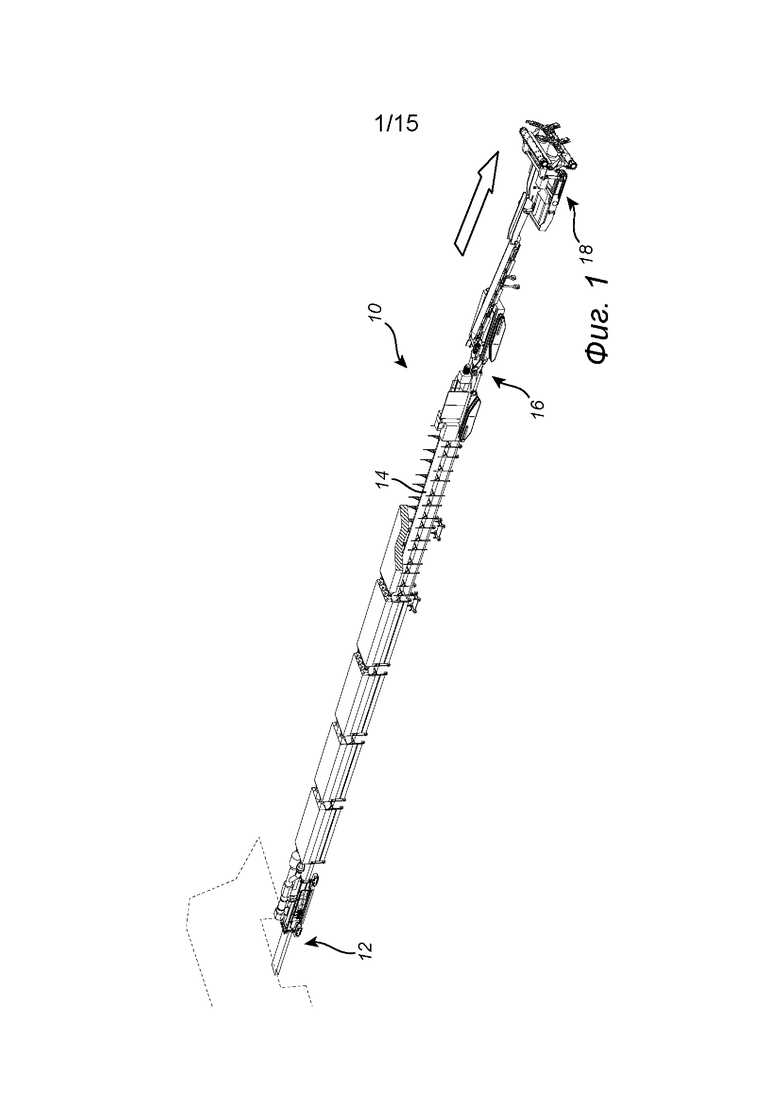

На фиг. 1 схематично показана самоходная горная машина.

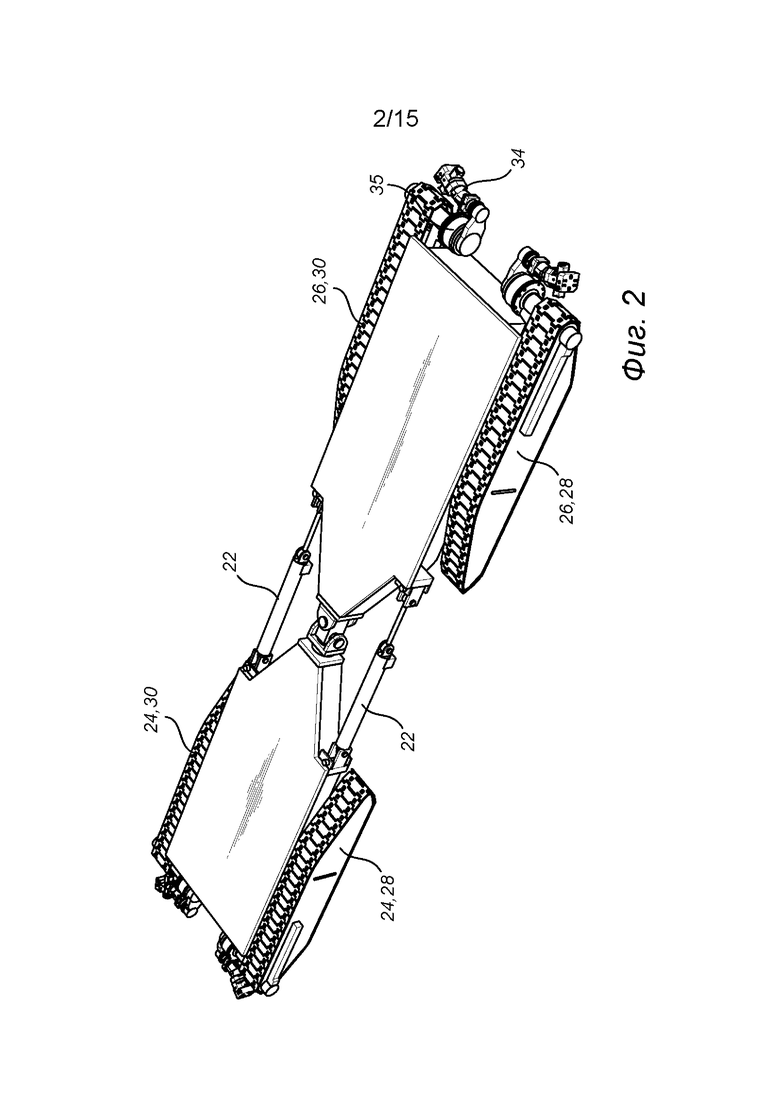

На фиг. 2 показан вид в перспективе звена МВЕ, движением которого управляют при помощи системы в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения.

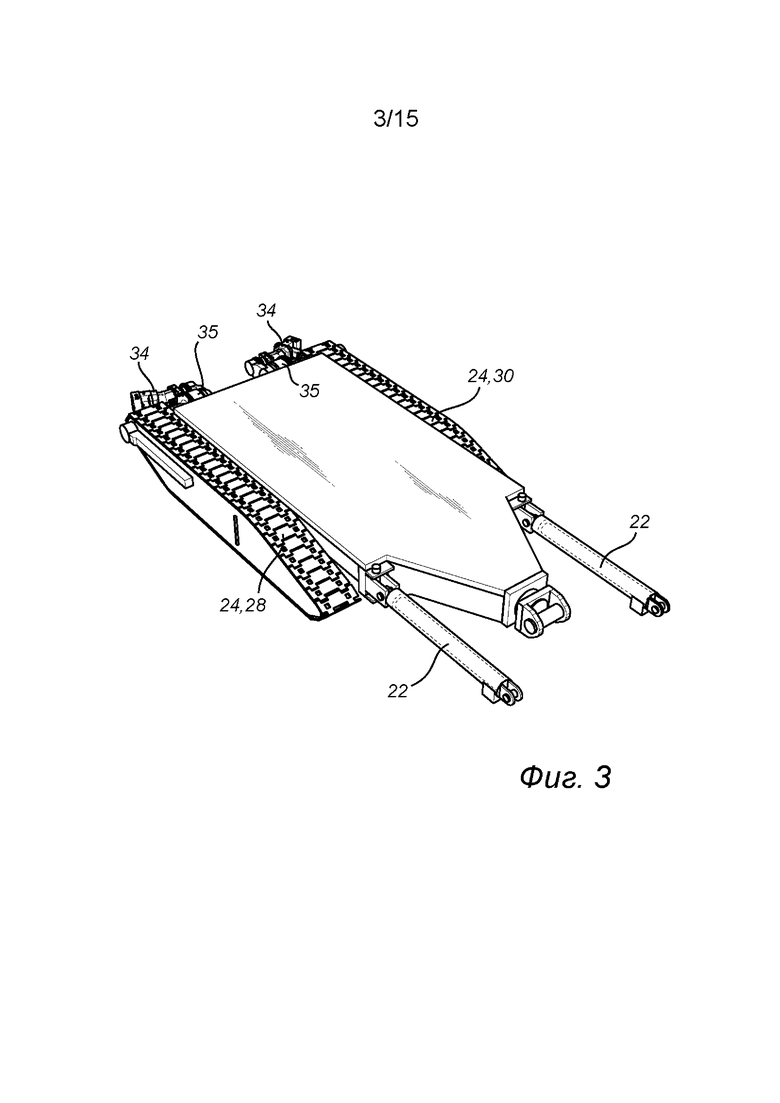

На фиг. 3 показан вид в перспективе передней половины звена МВЕ, с изображением гусениц и рулевых цилиндров, которыми управляют при помощи системы в соответствии с одним из вариантов осуществления настоящего изобретения.

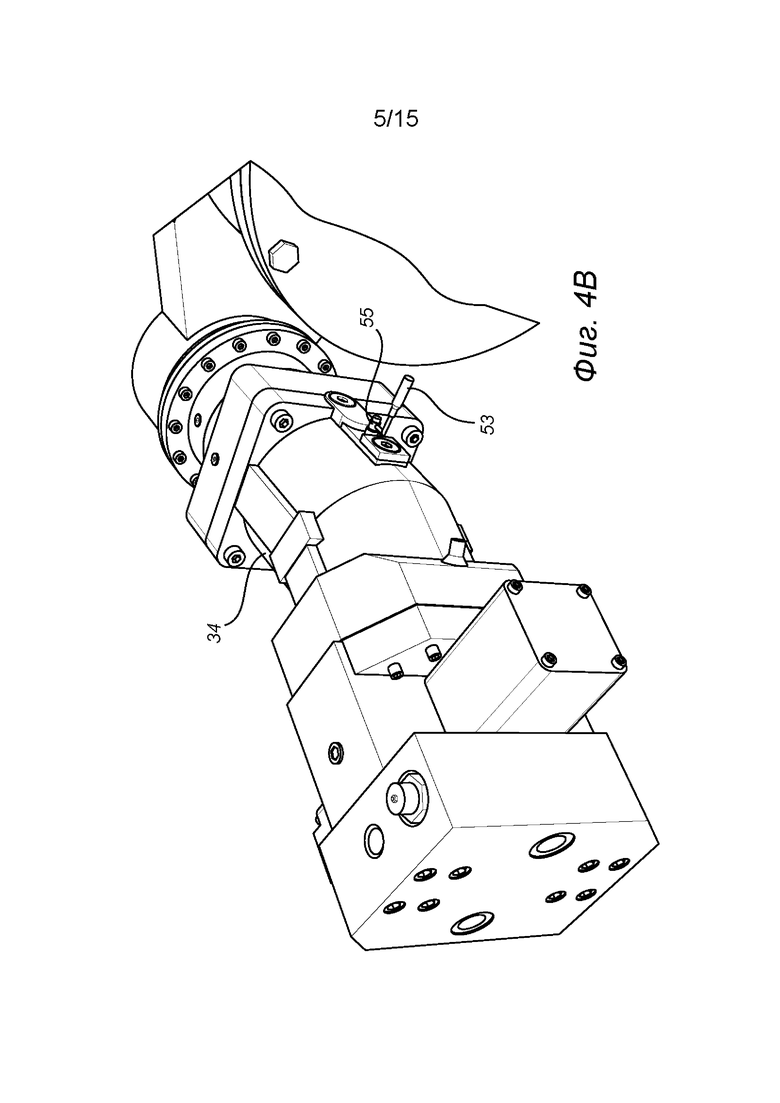

На фиг. 4А и 4В показаны виды сбоку и в перспективе двигателя гусеницы, которым управляют при помощи системы в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения.

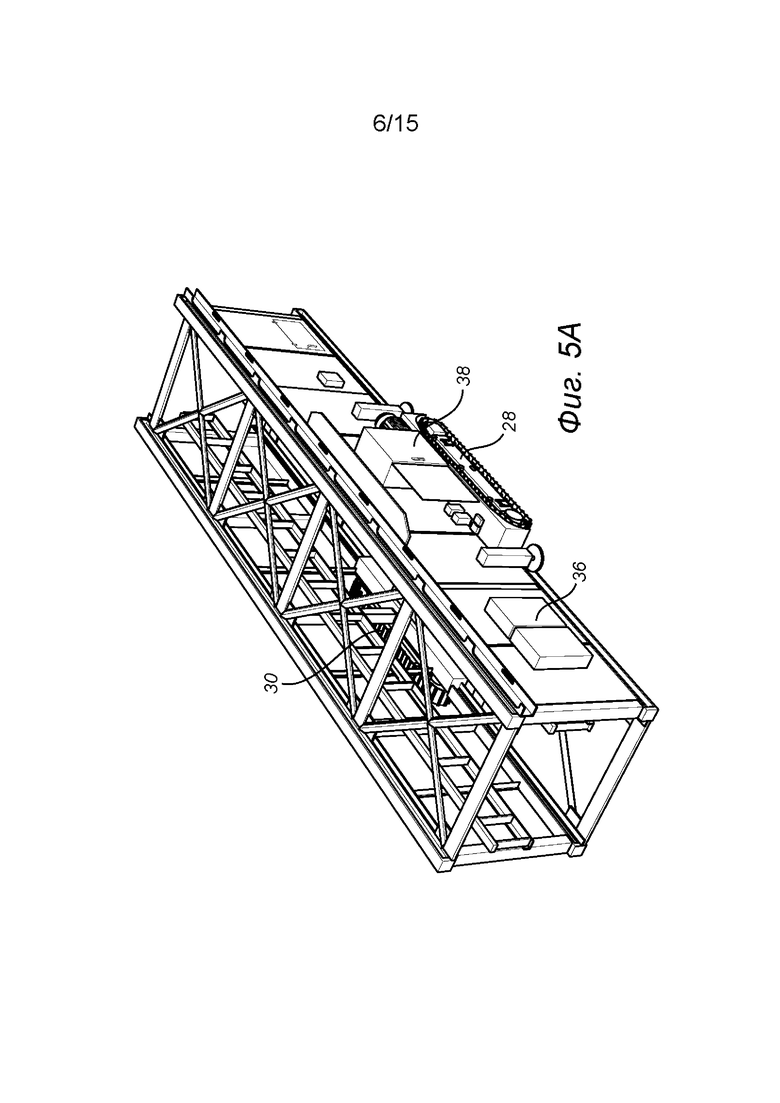

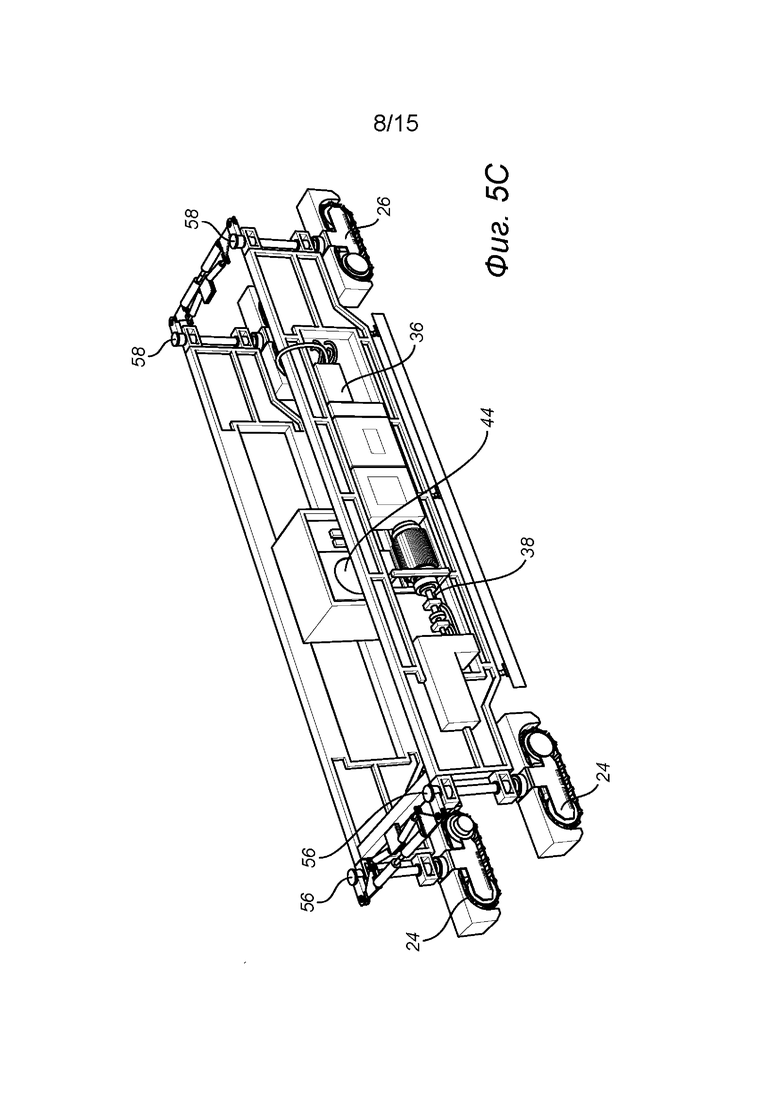

На фиг. 5А, 5В и 5С проиллюстрированы различные схемы расположения гусениц, которыми управляют при помощи системы в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения. На фиг. 5А показана схема расположения с двумя параллельными друг другу гусеницами. На фиг. 5В показана четырехгусеничная схема с двумя парами параллельных гусениц, размещенных последовательно, при этом центр поворота находится между передними и задними гусеницами. На фиг. 5С показана четырехгусеничная схема с двумя парами параллельных гусениц, размещенных последовательно, при этом центр поворота находится в каждой из гусениц.

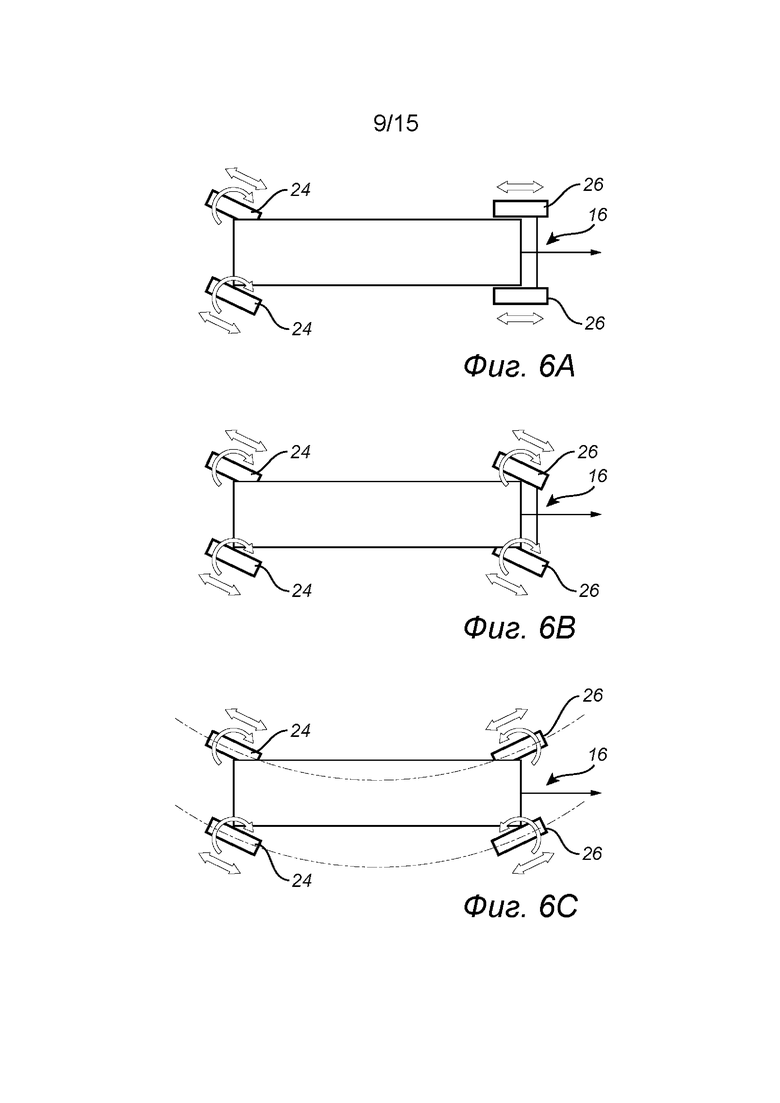

На фиг. 6А, 6В и 6С проиллюстрированы различные маневры звена МВЕ, которым управляют при помощи системы в соответствии с одним из вариантов осуществления настоящего изобретения. На фиг. 6А проиллюстрирована ситуация, у которой передние гусеницы повернуты, а задние ориентированы прямо. На фиг. 6В проиллюстрирована ситуация, в которой и передние, и задние гусеницы повернуты в одном направлении. На фиг. 6С проиллюстрирована ситуация, в которой передние и задние гусеницы повернуты в различных направлениях.

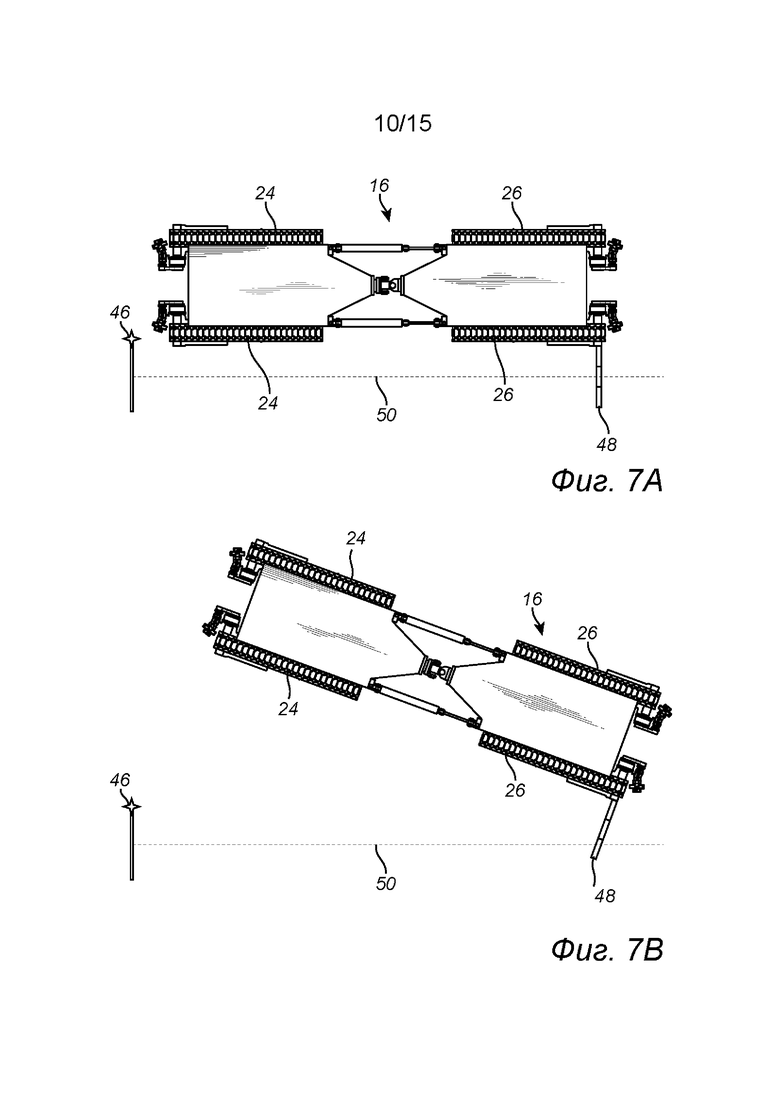

На фиг. 7А и 7В показана лазерная система для самоходной горной машины, направляемая лазерным датчиком, в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения. На фиг. 7А проиллюстрирована ситуация, в которой отсутствуют отклонения от траектории машины, а на фиг. 7В - ситуация, в которой имеется отклонение от траектории машины.

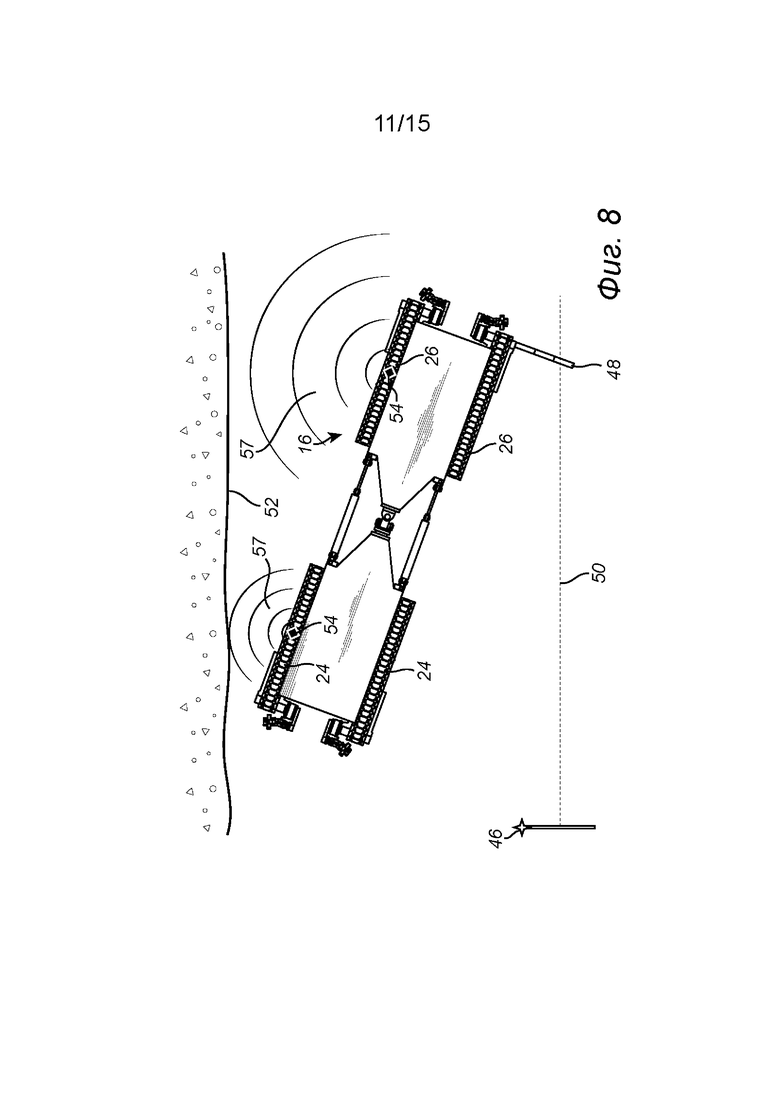

На фиг. 8 проиллюстрировано использование датчиков положения для исключения столкновения горной машины со стеной штрека, в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения.

На фиг. 9 показана схема управления для системы управления движением самоходной горной машины в случае, когда имеются два гусеничных агрегата, установленных параллельно друг другу, в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения.

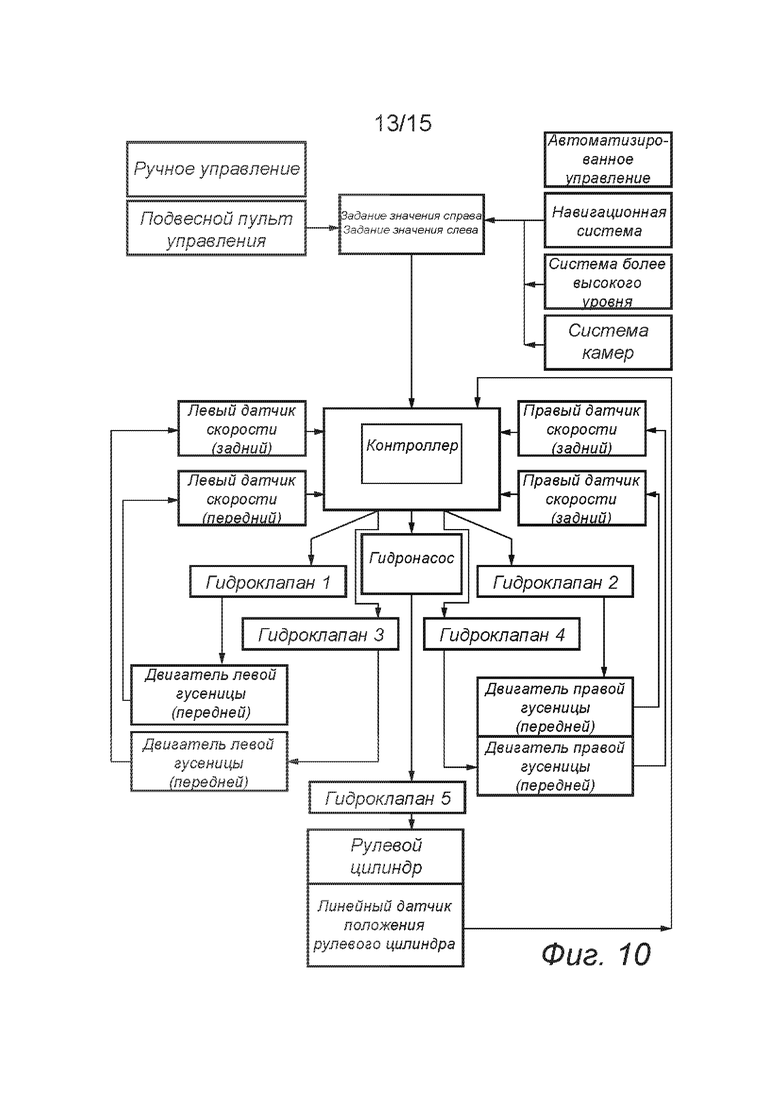

На фиг. 10 показана схема управления для системы управления движением самоходной горной машины в случае, когда имеются две пары параллельных, передних и задних, гусеничных агрегатов, размещенных последовательно так, что центр поворота машины расположен между двумя парами параллельных, передних и задних, гусеничных агрегатов, в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения.

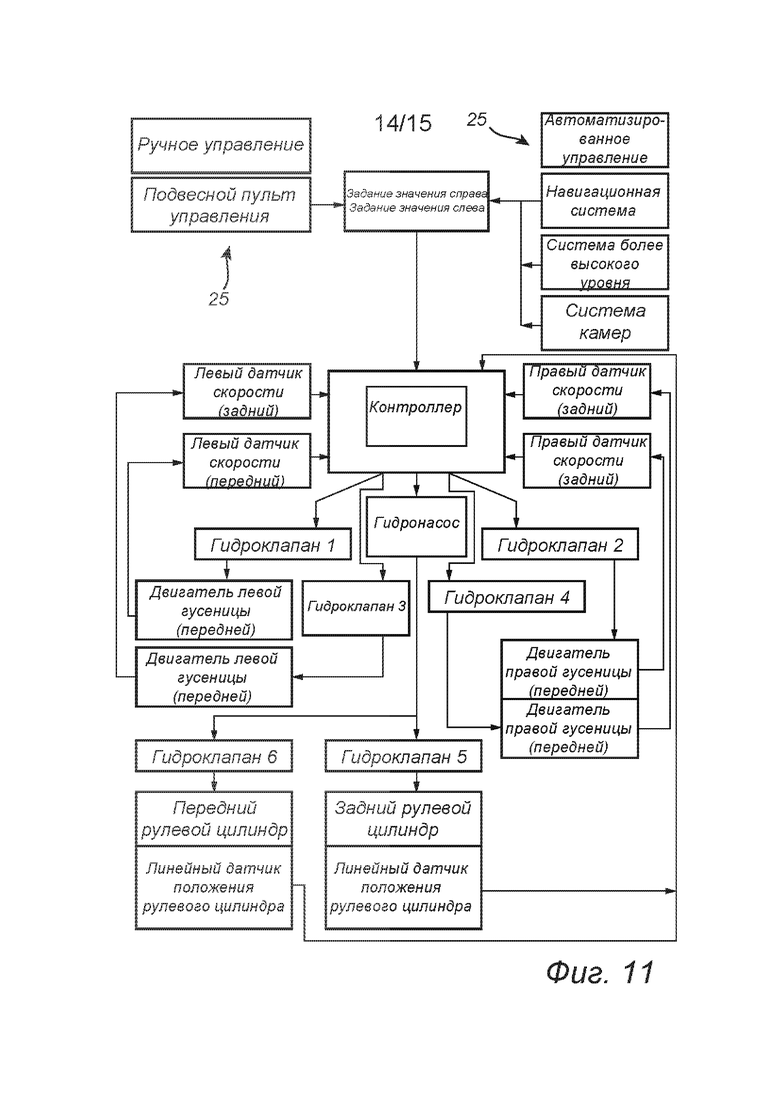

На фиг. 11 показана схема управления для системы управления движением самоходной горной машины в случае, когда имеются две пары параллельных, передних и задних, гусеничных агрегатов, размещенных последовательно так, что центр поворота в каждом из передних из задних гусеничных агрегатов, в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения.

Фиг. 12 представляет собой блок-схему алгоритма, иллюстрирующую пример предложенного способа, который может выполняться системой управления для управления движением самоходной горной машины в соответствии с предпочтительными вариантами осуществления настоящего изобретения.

Подробное описание изобретения

Далее настоящее изобретение будет описано со ссылками на конкретные варианты его осуществления, которые не ограничивают объем и сферу применения настоящего изобретения. Настоящее описание приведено исключительно в качестве примера и иллюстрации. Примеры в настоящем документе приведены исключительно для обеспечения понимания способов практического применения вариантов осуществления настоящего изобретения. Соответственно, эти примеры не должны рассматриваться как ограничивающие объем вариантов осуществления настоящего изобретения.

На фиг. 1 в эскизном виде показана часть самоходной горной машины (10). На чертеже показаны части машины, задачей которых является транспортировка добытой породы от места разработки. Врубовая машина (18) движется в направлении, показанном на чертеже стрелкой. За врубовой машиной (18) следуют звено МВЕ (16), натяжная конвейерная лента (14) и штрековая секция (12). Врубовая машина (18) измельчает несущий пласт, а добытая порода переносится конвейерной лентой (14). Важно, чтобы конвейерная лента (14) в любой момент времени при транспортировке оставалось прямолинейной. Чтобы гарантировать прямолинейность ленты (14) необходимо, чтобы движение звена МВЕ (16) и звена штрековой секции (12) самоходной горной машины (10) было в точности синхронизировано.

Рассмотрим фиг. 2, звено МВЕ (16) приведено в качестве примера подвижного звена самоходной горной машины (10), которым управляют при помощи системы в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения. Звено МВЕ (16) включает две пары из параллельно расположенных гусениц, которые называют: передней правой гусеницей (24, 28), передней левой гусеницей (24, 30), задней правой гусеницей (26, 28) и задней левой гусеницей (26, 30). Гусеницы приводятся в движение соответствующими гидромоторами (34). На иллюстрации рядом с двигателем (34) находится также зубчатое колесо (35). Рулевые цилиндры (22) расположены между двумя парами гусениц. Гидромоторами (34), с целью синхронизации движения всех гусениц звена МВЕ (16), управляют при помощи при помощи системы управления в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения. В соответствии с одним из альтернативных вариантов осуществления настоящего изобретения система управления сконфигурирована для синхронизации движения гусениц всех сочлененных подвижных звеньев самоходной горной машины (10).

На фиг. 3 показана передняя половина звена МВЕ (16), где видны передняя правая гусеница (24, 30) и передняя левая гусеница (24, 28), а также гидромоторы (34) гусениц и зубчатые колеса (35). На фиг. 3 также видно, что рулевые цилиндры (22) имеют штыревые сцепные элементы для крепления к задней половине звена МВЕ (16). Двигатель (34) и зубчатое колесо (35) проиллюстрирован на фиг. 4А-4В. На двигателе (34) установлен датчик (55), при этом из датчика (55) выходит конструктивный элемент (53) кабеля. В соответствии с одним в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения упомянутый выше датчик (55) является датчиком скорости, который представляет собой бесконтактный переключатель, способный регистрировать кромку зубчатого колеса (35), установленного на гидромоторе (34). Датчик (55) подвижного звена вместе с конструктивным элементом (53) кабеля измеряет частоту вращения двигателя (34) при помощи подсчета прохождений кромок вращающегося зубчатого колеса (35) в секунду. Это измерение затем передают в контроллер для обеспечения корректировки движения гусениц.

В соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения систему для управления движением самоходной горной машины (10) применяют для различных комбинаций гусениц, используемых в подвижных звеньях самоходной горной машины (10), в соответствии с иллюстрацией фиг. 5А-5С. В соответствии с иллюстрацией фиг. 5А, подвижное звено имеет конфигурацию из двух параллельных гусениц. В электрощите (36) размещен контроллер, который отвечает за управление движением самоходной горной машины (10) в соответствии с описанием системы в настоящем документе. Гидравлическая система (38) состоит из гидравлических клапанов и гидравлического насоса, который не показан на чертеже. Подвижное звено приводится в движение двумя параллельно расположенными правой и левой гусеницами (28, 30), каждая из который оснащена гидромотором (не показаны на чертеже). Каждая из параллельно расположенных гусениц имеет собственную гидравлическую систему (38).

Рассмотрим фиг. 5А и фиг. 9, где проиллюстрировано функционирование системы для управления движением гусениц для подобной схемы расположения. В рассмотренном варианте осуществления настоящего изобретения выбранным параметром движения является скорость гусеницы. Рабочее значение скорости задают для каждой из правой и левой гусениц (28, 30) с использованием средств (25) ввода, которые могут приводиться в действие вручную (например, «джойстик» на подвесном пульте управления) или автоматически, с подачей данных из наземной системы навигации или системы камер более высокого уровня, или из любого другого устройства ввода. Рабочее значение скорости может зависеть от времени, или быть функцией времени. Оно может также зависеть от структурной конфигурации подвижного звена. Рабочее значение скорости одной гусеницы может быть взаимосвязано со скоростью другой гусеницы, при этом тип взаимосвязи зависит от того, как гусеницы крепятся к шасси подвижного звена. На фиг. 5А левая и правая гусеницы (28, 30) жестко закреплены к шасси машины при помощи соответствующих стоек шасси, тогда как на фиг. 5С левая и правая гусеницы (28, 30) шарнирно крепятся к шасси машины с возможностью поворота вокруг вертикальной оси. При этом на двигателях (34) установлены датчики (55) для измерения скорости каждой гусеницы в реальном времени. Измеренные значения передают в контроллер.

На основе доступных значений, как было проиллюстрировано выше, контроллер определяет соответствующий сигнал управления для каждой гусеницы. А именно, сигнал управления для левой гусеницы (30) определяют на основе рабочего значения скорости левой гусеницы (30), а также измеряемых в реальном времени значений скорости правой и левой гусениц (30, 28), при этом контроллер сравнивает измеренное фактическое значение с заданным рабочим значением и анализирует, различны ли они, или превосходит ли их разность пороговое значение. В зависимости от результата сравнения формируют сигнал управления, с учетом измеряемой в реальном времени скорости противоположной гусеницы (второй гусеницы в этой же паре гусениц). Этот сигнал предназначен для коррекции, или изменения, скорости гусеницы, или, альтернативно, для поддержания ее неизменной. Сравнение и формирование сигнала управления выполняют в реальном времени. К примеру, контроллер может быть выполнен в форме пропорционально-интегрального (ПИ) регулятора, который принимает на вход рабочее значение и измеренное фактическое значение, и после обработки передает сигнал управления в форме широтно-импульсно модулированного (ШИМ) сигнала, предназначенного для увеличения или уменьшения подачи масла в двигатель гусеницы.

Этот сигнал управления затем передают в реальном времени в соответствующие средства регулировки (38), связанные с левой гусеницей (30). Средства регулировки (38) представляют собой контур гидравлической системы, который может включать множество клапанов, открывающихся или закрывающихся в ответ на сигналы управления, и соответственно, регулирующие давление в гидромоторе (34).

Аналогично, сигнал управления для правой гусеницы определяют на основе рабочего значения скорости правой гусеницы (28), и измеренных скоростей правой и левой гусениц (28, 30). Это сигнал управления передают в реальном времени в соответствующие средства (38) регулировки, связанные с правой гусеницей (28).

В приведенном ниже примере рассмотрено, каким образом задают рабочее значение параметра движения.

В ситуации, когда необходимо, чтобы самоходная горная машина (10) двигалась по прямой линии, могут возникать отклонения в направлении от желаемой линейной траектории. Для компенсации отклонений система управления задает, для следующей временной отметки, подходящее рабочее значение скорости для каждой гусеницы. К примеру, скорость левой гусеницы может быть задана в виде процентной доли (например, 80%) от скорости правой гусеницы (28), в зависимости от желаемой целевой скорости машины (10) и расстояния от левой гусеницы (30) до стены (52) штрека.

В другом примере может быть необходимо, чтобы самоходная горная машина (10) двигалась по криволинейной траектории в сторону входа в штрек, когда конвейерная лента (14) на машине (10) еще не развернута и не натянута. Если возникает отклонение движения машины (10) от этой желаемой траектории, система управления корректирует их за счет задания, для следующей временной отметки, индивидуальных скоростей для каждой гусеницы. Индивидуальная скорость для левой гусеницы (30) зависит от желаемой целевой скорости машины (10), положения левой гусеницы (30) на траектории и центра поворота левой гусеницы (30). Аналогично, индивидуальную скорость для правой гусеницы (28) задают на основе желаемой целевой скорости машины (10), положения правой гусеницы (28) на траектории и центра поворота правой гусеницы (28).

Рассмотрим на фиг. 5 В, где проиллюстрирован альтернативный вариант осуществления настоящего изобретения. Показанная схема включает две пары из параллельно расположенных правой и левой гусениц, соединенных последовательно таким образом, что центр поворота (40) находится между передними (24) и задними (26) гусеницами. Такая конфигурация гусениц часто встречается в звене (16) МВЕ самоходных горных машин (10). На чертеже также показано расположение оператора (42) и электрощита (36), в котором размещен контроллер. Функционирование системы для управления движением двигателей гусениц для данной схемы расположения гусениц проиллюстрировано на фиг. 10. Соответственно, средства ввода (25) (которые могут приводиться в действие вручную, например, «джойстик» на подвесном пульте управления или автоматически из наземной системы навигации или системы камер более высокого уровня, или из любого другого устройства ввода) применяют для задания рабочих значений по меньшей мере одного параметра движения для каждой из четырех гусениц (24, 26). Контроллер принимает эти входные данные и передает сигналы в гидравлические клапаны. В данном случае сигналы на открытие и закрытие передают в пять клапанов: два для передних гусениц (24), два для задних гусениц (26) и один для рулевого цилиндра (22, 40). На каждом из четырех двигателей гусениц имеются датчики (55) скорости, т.е. на правой и левой передних гусеницах (24) и на правой и левой задних гусеницах (26). Выходные данные с каждого из этих датчиков принимают в контроллере. В результате сравнения этих выходных значений с датчиков, или фактических значений, с заданными рабочими значениями, если они различны, контроллер формирует сигнал управления для регулировки движения гидромотора (34) гусеницы, значение с которого должно быть компенсировано. Рулевой цилиндр (22) в центре поворота (40) также регулируют при помощи контроллера для обеспечения синхронизации направления подвижного звена самоходной горной машины (10). В описанной конфигурации рулевой цилиндр (22) регулируют при помощи пятого гидравлического клапана. На рулевом цилиндре (22) имеется датчик положения (не показан на чертеже), в данном примере он представляет собой линейную бесконтактную систему. Она обеспечивает точное измерение удлинения поршня рулевого цилиндра (22) для корректной навигации. Выходные данные из линейной бесконтактной системы принимают в контроллере. Это значение сравнивают с заданным рабочим значением направления, и разность компенсируют сигналом управления, формируемым контроллером, для открытия или закрытия гидравлического клапана (22) рулевого цилиндра.

В соответствии с еще одним альтернативным вариантом осуществления настоящего изобретения на фиг. 5С показана комбинация гусениц, включающая две пары параллельных гусениц (24, 26), расположенных последовательно таким образом, что центры вращения (56, 58) расположены как в передней паре, так и в задней паре параллельных гусениц (24, 26). Такая конфигурация гусениц часто встречается в штрековой секции (12) самоходной горной машины (10). На чертеже также показаны компрессор (44), электрощит (36), в котором размещен контроллер и гидравлическая система (38). Рассмотрим фиг. 11, где проиллюстрировано функционирование системы для комбинации гусениц, показанной на фиг. 5С. Соответственно, средства ввода (25) (которые могут приводиться в действие вручную, например, «джойстик» на подвесном пульте управления или автоматически, из наземной системы навигации или системы камер более высокого уровня, или из любого другого устройства ввода) применяют для задания рабочих значений параметров движения (в данном примере, скорости и направления). Эти значения передают в контроллер, который затем формирует сигналы управления и пересылает их в шесть различных гидравлических клапанов для управления двигателями (34) гусениц и рулевым цилиндром (22) соответственно. Датчики (55), установленные на двигателях гусениц и на рулевых цилиндрах (22), передают фактические значения скорости и направления, соответственно, в контроллер, который сравнивает их с заданными рабочими значениями. Если обнаружено, что выходные значения датчиков, или фактические значения, отличаются от заданных рабочих значений, контроллер передает сигналы управления для регулировки гидромотора, который требует постройки для соответствия заданным рабочим значениям. В данной комбинации все гидромоторы управляются независимо.

Рассмотрим фиг. 6А-6С, где проиллюстрированы три типовых маневра для звена МВЕ (16). На фиг. 6А передние гусеницы (24) повернуты, тогда как задние гусеницы (26) остаются направленными прямо. Другой маневр, который проиллюстрирован на фиг. 6В, называется «крабовым ходом» и подразумевает поворот в одну сторону и на одинаковый угол одновременно задней (26) и передней (24) пар из параллельных правой и левой гусениц. На фиг. 6С проиллюстрирован «круговой ход», при котором звено МВЕ движется по круговой траектории, и это подразумевает поворот, на различные углы, соответствующие движению по кругу, одновременно задней (26) и передней (24) пар из параллельных правой и левой гусениц.

В соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения управление одним или более подвижными звеньями самоходной горной машины (10) может выполняться при помощи описанной выше системы, которая обеспечивает движение самоходной горной машины (10) по прямолинейной траектории без отклонений. Это достигается при помощи лазерной системы, проиллюстрированной на фиг. 7А-7В. Подвижное звено на этих чертежах - это звено МВЕ (16), имеющее две пары из параллельно расположенных гусениц (24, 26), соединенных последовательно. Лазерный генератор (46) формирует лазерный луч (50), который моделирует навигационную линию, служащую направляющей для звена МВЕ (16). Лазерная мишень (48) установлена на звене МВЕ (16) и способна регистрировать лазерный луч (50). Если лазерный луч (50) регистрируют в центре лазерной мишени (48), значит, что звено МВЕ (16) движется прямолинейно и не отклоняется от навигационной линии. Если лазерный луч (50) не обнаружен в центре лазерной мишени (48), делают вывод, что звено МВЕ (16) отклонилось от прямолинейной траектории, в соответствии с иллюстрацией фиг. 7В. Когда обнаружено отклонение, система корректирует его за счет передачи информации о положении лазерного луча (50) на лазерной мишени (48) в контроллер, либо вручную при помощи подвесного пульта управления, либо с использованием автоматизированных средств ввода. Затем контроллер передает сигналы управления для коррекции направления звена МВЕ и следования по линейной траектории.

В соответствии с еще одним из предпочтительных вариантов осуществления настоящего изобретения может измеряться дистанция от стены (52) штрека, с помощью датчиков (54) положения, в соответствии с иллюстрацией фиг. 8. Звено МВЕ (16) имеет датчики (54) положения на каждой из передних и задних гусениц. Датчик (54) положения может быть радиолокационным или ультразвуковым. Зона (57) обнаружения для датчика (54) положения лежит между стеной (52) штрека и звеном МВЕ (16). Датчики (54) положения позволяют исключить столкновение звена МВЕ (16) со стеной (52) штрека.

На фиг. 12 показаны, в виде блок-схемы алгоритма, шаги (60-64) способа для системы управления движением подвижных звеньев самоходной горной машины (10). Способ включает следующие шаги:

шаг 60 представляет собой задание рабочего значения для по меньшей мере одного параметра движения для каждой из параллельно расположенных правой и левой гусениц;

шаг 62 представляет собой измерение фактического значения параметра движения для каждой из параллельно расположенных правой и левой гусениц; и

шаг 64 представляет собой определение сигнала управления для каждой гусеницы и передачу сигнала управления в средства регулировки, предпочтительно, гидравлический клапан, который открывается или закрывается в соответствии с сигналом и регулирует движение гусеницы, приводимой в движение гидромотором, то есть, регулирует двигатель гусеницы в ответ на сигнал управления.

Выше были описаны и проиллюстрированы несколько вариантов осуществления настоящего изобретения, однако специалисты в данной области техники должны понимать, что в пределах замысла и сущности настоящего изобретения, объем охраны которого определен пунктами формулы изобретения, возможны различные изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УКЛАДЧИК ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2076167C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРИВЕДЕНИЕМ В ДВИЖЕНИЕ ГУСЕНИЧНОГО КАНАВОКОПАТЕЛЯ | 2008 |

|

RU2572850C2 |

| Система управления транспортного средства | 1985 |

|

SU1311954A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ САМОХОДНОЙ МАШИНЫ | 2017 |

|

RU2643903C1 |

| САМОХОДНАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ УБОРОЧНАЯ МАШИНА | 2015 |

|

RU2674597C2 |

| Самоходная машина | 1987 |

|

SU1731657A1 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ ПРИВОДА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2469878C2 |

| ГУСЕНИЧНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ИЛИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2545145C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ САМОХОДНОЙ МАШИНЫ | 2014 |

|

RU2550408C1 |

| САМОХОДНАЯ ТЕЛЕЖКА ДЛЯ СБОРА КОНКРЕЦИЙ В УСЛОВИЯХ ДНА МИРОВОГО ОКЕАНА | 2003 |

|

RU2231643C1 |

Настоящее изобретение относится к системе и способу управления движением самоходной горной машины на гусеничном ходу, имеющей одно или более сочлененных подвижных звеньев. Система управления самоходной горной машиной включает первое подвижное звено, имеющее по меньшей мере одну пару из параллельно расположенных правой и левой гусениц, при этом упомянутая система содержит контроллер, сконфигурированный для: приема от средства ввода заданного рабочего значения по меньшей мере одного параметра движения для каждой из параллельно расположенных правой и левой гусениц, приводимых в движение соответствующими двигателями гусениц первого подвижного звена. Прием фактического значения параметра движения для каждой из параллельно расположенных правой и левой гусениц от по меньшей мере одного датчика. Определение сигнала управления для каждой гусеницы. Формирование упомянутого сигнала управления для соответствующей гусеницы на основе упомянутого заданного рабочего значения параметра движения соответствующей гусеницы и упомянутых фактических значений параметра движения для пары из правой и левой гусениц, включающей соответствующую гусеницу. Передача сигнала управления в средства регулировки для регулировки соответствующего двигателя гусеницы в ответ на сигнал управления для соответствующей гусеницы для коррекции движения самоходной горной машины. Также предложен способ. Предложенные система и способ обеспечивают синхронизацию движения гусениц как для линейных, так и для нелинейных траекторий. 3 н. и 12 з.п. ф-лы, 18 ил.

1. Система управления самоходной горной машиной (10), включающей первое подвижное звено (12, 16, 18), имеющее по меньшей мере одну пару из параллельно расположенных правой и левой гусениц (28, 30), при этом упомянутая система содержит контроллер, сконфигурированный для:

приема от средства (25) ввода заданного рабочего значения по меньшей мере одного параметра движения для каждой из параллельно расположенных правой и левой гусениц (28, 30), приводимых в движение соответствующими двигателями (34) гусениц первого подвижного звена (12, 16, 18);

приема фактического значения параметра движения для каждой из параллельно расположенных правой и левой гусениц (28, 30) от по меньшей мере одного датчика (55);

определения сигнала управления для каждой гусеницы;

формирования упомянутого сигнала управления для соответствующей гусеницы на основе упомянутого заданного рабочего значения параметра движения соответствующей гусеницы и упомянутых фактических значений параметра движения для пары из правой и левой гусениц, включающей соответствующую гусеницу; и

передачи сигнала управления в средства (38) регулировки для регулировки соответствующего двигателя (34) гусеницы в ответ на сигнал управления для соответствующей гусеницы для коррекции движения самоходной горной машины.

2. Система по п. 1, в которой средства (25) ввода представляют собой систему ручного управления или автоматизированную систему, при этом рабочее значение параметра движения задают на основе по меньшей мере одного параметра, который выбирают из параметров, включающих: целевое значение параметра движения для соответствующей гусеницы, расстояние от соответствующей гусеницы до стены (52), позицию соответствующей гусеницы на траектории и центр поворота соответствующей гусеницы.

3. Система по п. 1, в которой самоходная горная машина (10) включает второе подвижное звено, сочлененное последовательно с первыми подвижными звеньями (12, 16, 18), при этом второе подвижное звено имеет по меньшей мере одну пару из параллельно размещенных правой и левой гусениц (28, 30), приводимых в движение соответствующими двигателями (34) гусениц, при этом второе сочлененное подвижное звено предпочтительно соединено с первым подвижным звеном при помощи шарнира и по меньшей мере одного рулевого цилиндра (22), разнесенного с шарниром,

при этом рабочее значение параметра движения задают на основе целевого значения параметра движения соответствующей гусеницы, и/или расстояния от соответствующей гусеницы до стены (52), и/или позиции соответствующей гусеницы на траектории, и/или центра поворота соответствующей гусеницы, и/или взаимной ориентации сочлененных подвижных звеньев, и

предпочтительно средства (38) регулировки сконфигурированы для регулировки давления в рулевых цилиндрах (22) в ответ на сигнал управления из контроллера.

4. Система по любому из предыдущих пунктов, в которой рабочее значение задают как зависящее от времени.

5. Система по п. 1, в которой средства (25) ввода выбраны из группы, включающей: «джойстик» на подвесном пульте управления, автоматизированные системы навигации, датчики, расположенные под землей, и системы камер.

6. Система по любому из предшествующих пунктов, в которой по меньшей мере один датчик (55) выбран из группы, включающей: датчики скорости, датчики приближения, датчики направления, датчики высоты, датчики угла и датчики нагрузки.

7. Система по любому из предшествующих пунктов, в которой параметр движения выбран из группы, включающей: скорость, направление, дистанцию, высоту, угол, крутящий момент и нагрузку.

8. Система по любому из предшествующих пунктов, в которой упомянутый по меньшей мере один датчик включает датчик скорости, имеющий модуль бесконтактного переключателя, измеряющий скорость гусеницы за счет регистрации и передачи количества прохождений кромок вращающегося зубчатого колеса (35) в секунду, установленного на гидромоторе (34).

9. Система по любому из предшествующих пунктов, включающая лазерную измерительную систему, которая включает лазерный генератор (46), формирующий

лазерный луч (50), который моделирует навигационную линию для направления самоходной горной машины (10).

10. Система по п. 7, в которой лазерная измерительная система включает мишень (48) для приема и регистрации сформированного лазерного луча.

11. Система по любому из предшествующих пунктов, в которой сигнал управления, передаваемый контроллером, имеет форму широтно-импульсно модулированного сигнала.

12. Система по любому из предшествующих пунктов, в которой средства (38) регулировки в упомянутой системе включают гидравлические клапаны, сконфигурированные для открывания и закрывания в ответ на управляющие сигналы из контроллера.

13. Самоходная горная машина, включающая подвижное звено (12, 16, 18), имеющее по меньшей мере одну пару из параллельно расположенных правой и левой гусениц (28, 30), приводимых в движение соответствующими двигателями (34) гусениц, и включающая также систему по любому из предшествующих пунктов.

14. Способ управления самоходной горной машиной (10), включающей подвижное звено (12, 16, 18), имеющее по меньшей мере одну пару из параллельно расположенных правой и левой гусениц (28, 30), при этом способ включает:

прием заданного рабочего значения по меньшей мере одного параметра движения для каждой из параллельно расположенных правой и левой гусениц (28, 30), приводимых в движение соответствующими двигателями (34) гусениц;

прием фактического значения параметра движения для каждой из параллельно расположенных правой и левой гусениц (28, 30);

определение сигнала управления для каждой гусеницы;

формирование упомянутого сигнала управления для соответствующей гусеницы на основе упомянутого заданного рабочего значения параметра движения соответствующей гусеницы и упомянутых фактических значений параметра движения пары из правой и левой гусениц, включающей соответствующую гусеницу; и

передачу сигнала управления в средства (38) управления для регулировки соответствующего двигателя (34) гусеницы в ответ на сигнал управления для соответствующей гусеницы.

15. Способ по п. 14, в котором шаг задания рабочего значения выполняют вручную или автоматически при помощи автоматизированной системы, при этом рабочее значение параметра движения задают на основе целевого значения параметра движения соответствующей гусеницы, и/или расстояния от соответствующей гусеницы до стены (52), и/или положения соответствующей гусеницы на траектории, и/или центра поворота соответствующей гусеницы, при этом предпочтительно способ выполняют в реальном времени.

| Трансмиссия самоходной гусеничной машины | 1984 |

|

SU1273291A1 |

| Система управления транспортного средства | 1985 |

|

SU1311954A1 |

| Устройство для улавливания пыли, возникающей при бурении шпуров | 1956 |

|

SU105250A1 |

| US 9310805 B2, 12.04.2016 | |||

| US 2002153188 А1, 24.10.2002 | |||

| DE 202005015825 U1, 29.12.2005. | |||

Авторы

Даты

2022-01-12—Публикация

2018-04-20—Подача