Область техники, к которой относится изобретение

Настоящее изобретение относится к способу определения установочных условий для производственного объекта, способу определения значения настройки для прокатного стана, устройству определения значения настройки для прокатного стана, способу производства продукции и способу производства рулонного материала.

Уровень техники

Настройка для прокатных станов включает в себя определение толщины листа и формы рулонного материала (рулона) на выходе из клети прокатного стана, а оптимизация значений этих настроек (значений настройки стана) важна с точки зрения стабильной работы и контроля качества.

Были предложены различные способы автоматического выполнения настройки стана, а способы расчета значений настройки стана с использованием обученных нейронных сетей были раскрыты, например, в патентной литературе 1 и патентной литературе 2. Кроме того, в непатентной литературе 1 раскрыт способ изменения значений настройки стана путем выполнения численной оптимизации с использованием последовательного квадратичного программирования на основе математической модели (модели прокатки).

Список источников

Патентная литература

Патентная литература 1: Японская нерассмотренная заявка на патент, публикация № H05-038511.

Патентная литература 2: Японская нерассмотренная заявка на патент, публикация № H08-090020.

Непатентная литература

Непатентная литература 1: Акира Мураками и др., "Оптимизация графика проходов для тандемного стана холодной прокатки", Tetsu-to-Hagane, Институт железа и стали Японии, 2004 г., т. 90, № 11.

Сущность изобретения

Техническая задача

Способы, раскрытые в патентной литературе 1 и патентной литературе 2, упомянутой выше, имеют проблему, заключающуюся в том, что, когда оператор видит, например, состояние нагрузки двигателя, и вручную регулирует обжатие клети (когда выполняют изменение посредством ручного вмешательства оператора), немедленно отразить корректировку в следующей настройке стана сложно, потому что значения настройки стана определяют на основе большого объема данных из прошлых записей.

Кроме того, способ, раскрытый в упомянутой выше непатентной литературе 1, имеет недостаток, заключающийся в том, что производительность изменяется в зависимости от точности математической модели, поскольку выполняют оптимизацию на основе математической модели. Способ, раскрытый в непатентной литературе 1, упомянутой выше, также имеет недостаток, заключающийся в том, что, когда выполняют модификацию посредством ручного вмешательства оператора, немедленно получить модификацию, отраженную в следующей настройке стана, сложно, аналогично патентной литературе 1 и патентной литературе 2, упомянутой выше.

Настоящее изобретение было выполнено с учетом вышеизложенного, и его цель состоит в том, чтобы предложить способ определения установочных условий для производственного объекта, способ определения значения настройки для прокатного стана, устройство определения значения настройки для прокатного стана, метод производства продукции и способ производства рулонного материала, которые позволяют определять установочные условия, отражающие результат изменения значения настройки путем ручного вмешательства оператора.

Решение задачи

Чтобы решить вышеописанную задачу и достичь цели, способ определения настройки для производственного объекта в соответствии с настоящим изобретением включает в себя следующее: в обученную модель вводят условия производства для целевого изделия и установочные условия для изделия, произведенного на том же производственном объекте до производства целевого изделия, и которые отражают изменение установочных условий путем ручных манипуляций оператора; и получают установочные условия для целевого изделия, при этом обученная модель была обучена с входными данными, представляющими собой: условия производства для целевого изделия; и установочные условия предназначены для изделия, произведенного на том же производственном объекте до производства целевого изделия, и которые отражают изменение установочных условий посредством ручных манипуляций оператора, а выходные данные представляют собой установочные условия для целевого изделия.

Кроме того, в вышеописанном способе определения установочных условий для производственного объекта в соответствии с настоящим изобретением, установочные условия, предназначенные для изделия, произведенного на том же производственном объекте до производства целевого изделия, и которые отражает изменение установочные условия посредством ручных манипуляций оператора, являются установочными условиями для изделия, произведенного непосредственно перед целевым изделием.

Для решения вышеописанной задачи и достижения цели способ определения значения настройки для прокатного стана в соответствии с настоящим изобретением включает в себя этап вычисления значения настройки стана, на котором: в обученную модель вводят значение настройки стана для целевого рулонного материала и значение настройки для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которое отражает изменение значения настройки путем ручных манипуляций оператора; и получают значение настройки стана для целевого рулонного материала, при этом обученная модель была обучена с входными данными, представляющими собой: условия производства для целевого рулонного материала; и значения настройки стана, которые предназначены для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которые отражают изменение значения настройки посредством ручных манипуляций оператора, а выходные данные представляют собой значения настройки для целевого рулонного материала.

Кроме того, в вышеописанном способе определения значения настройки для прокатного стана в соответствии с настоящим изобретением обученная модель включает в себя: первую обученную модель, полученную путем обучения модели с входными данными, представляющими собой: условия производства для целевого рулонного материала; и значения настройки стана, которые предназначены для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которые отражают изменение посредством ручных манипуляций оператора, а выходные данные представляют собой значения настройки для целевого рулонного материала; и вторую обученную модель, полученную путем обучения модели, где входными данными являются производственные условия для целевого рулонного материала, а выходными данными являются значения настройки стана для целевого рулонного материала, а процесс вычисления значения настройки стана включает в себя следующее: получают в качестве выхода значение настройки стана для целевого рулонного материала путем ввода в первую обученную модель условий производства для целевого рулонного материала и значения настройки стана для рулонного материала, изготовленного на том же прокатном стане до производства целевого рулонного материала, если на основе предварительно заданного условия определения получено, что использование предыдущего значения настройки стана является подходящим; и получают в качестве выхода значение настройки стана для целевого рулонного материала путем ввода во вторую обученную модель условий производства для целевого рулонного материала, если на основе предварительно заданного условия определения получено, что использование предыдущего значения настройки стана не является подходящим.

Кроме того, в вышеописанном способе определения значения настройки для прокатного стана в соответствии с настоящим изобретением обученную модель получают путем обучения модели с входными данными, представляющими собой: условия производства для целевого рулонного материала; условия производства рулонного материала, изготовленного на том же прокатном стане, до производства целевого рулонного материала; и значения настройки стана, которые предназначены для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которые отражают изменение значения настройки посредством ручных манипуляций оператора, а выходные данные представляют собой значения настройки для целевого рулонного материала, а процесс вычисления значения настройки стана включает в себя следующее: получают в качестве выхода значения настройки стана для целевого рулонного материала путем ввода в обученную модель условий производства для целевого рулонного материала, условий производства для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и значение настройки стана для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала.

Для решения вышеописанной задачи и достижения цели устройство определения значения настройки стана для процесса настройки прокатного стана в соответствии с настоящим изобретением включает в себя устройство вычисления значения настройки стана, выполненное с возможностью получения в качестве выхода значения настройки стана для целевого рулонного материала путем ввода в обученную модель условий производства для целевого рулонного материала и значения настройки стана для рулонного материала, изготовленного на том же прокатном стане перед производством целевого рулонного материала, при этом обученную модель получают путем обучения модели, входными данными которой являются: условия изготовления целевого рулонного материала; и значения настройки стана, которые предназначены для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которые отражают изменение значения настройки посредством ручных манипуляций оператора, а выходные данные представляют собой значения настройки для целевого рулонного материала.

Для решения вышеописанной задачи и достижения цели способ производства изделия в соответствии с настоящим изобретением включает в себя следующее: задают установочные условия для производственного объекта; и производят изделие с использованием производственного объекта, при этом установочные условия были определены вышеописанным способом определения установочных условий для производственного объекта.

Для решения вышеописанной задачи и достижения цели способ производства рулонного материала в соответствии с настоящим изобретением включает в себя следующее: задают значение настройки стана для рулонного материала; и производят рулонный материал с использованием прокатного стана, при этом значение настройки стана было определено вышеописанным способом определения значения настройки для прокатного стана.

Полезные эффекты изобретения

Настоящее изобретение позволяет быстро получить установочные условия с помощью обученной модели, которая была обучена путем включения соотношений между условиями настройки для предыдущего типа изделия и условиями настройки для текущего типа изделия, причем установочные условия отражают результат изменения установочных условий ручным вмешательством по решению оператора.

Краткое описание чертежей

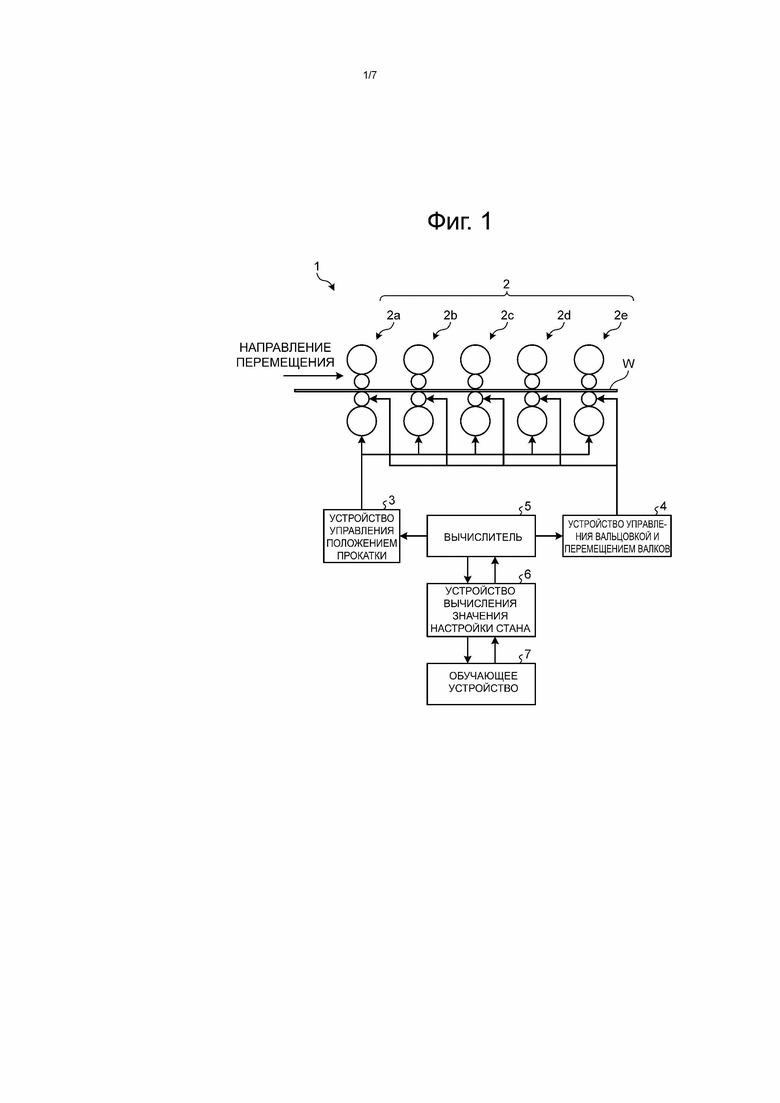

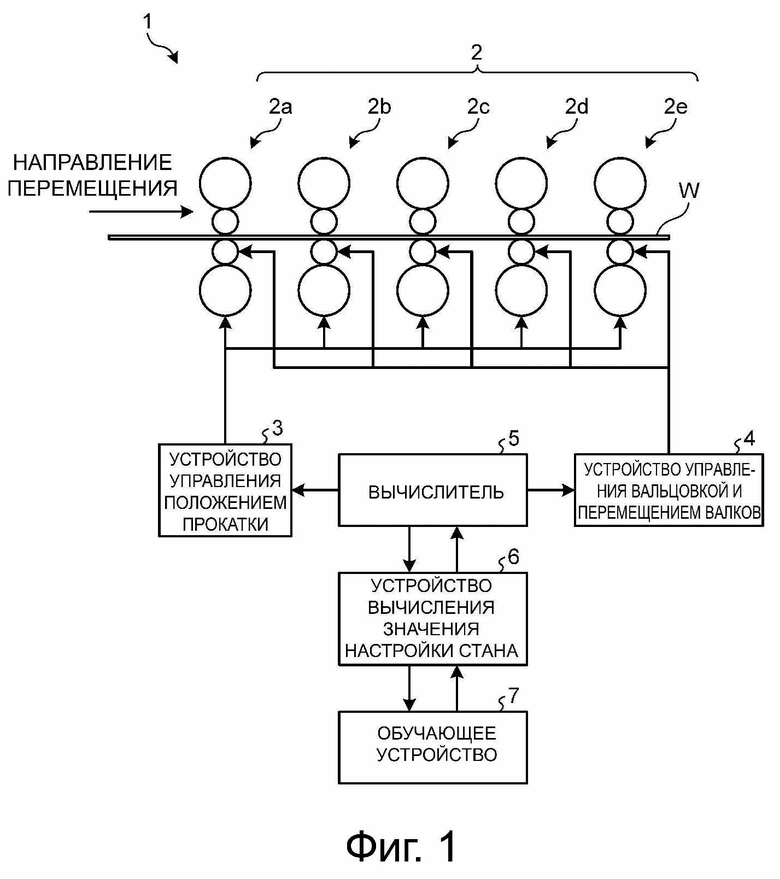

На фиг. 1 приведена диаграмма схематической конфигурации, имеющей устройство определения значения настройки стана в соответствии с вариантом осуществления настоящего изобретения, причем устройство определения значения настройки стана применено к прокатному стану, включающему в себя несколько прокатных клетей.

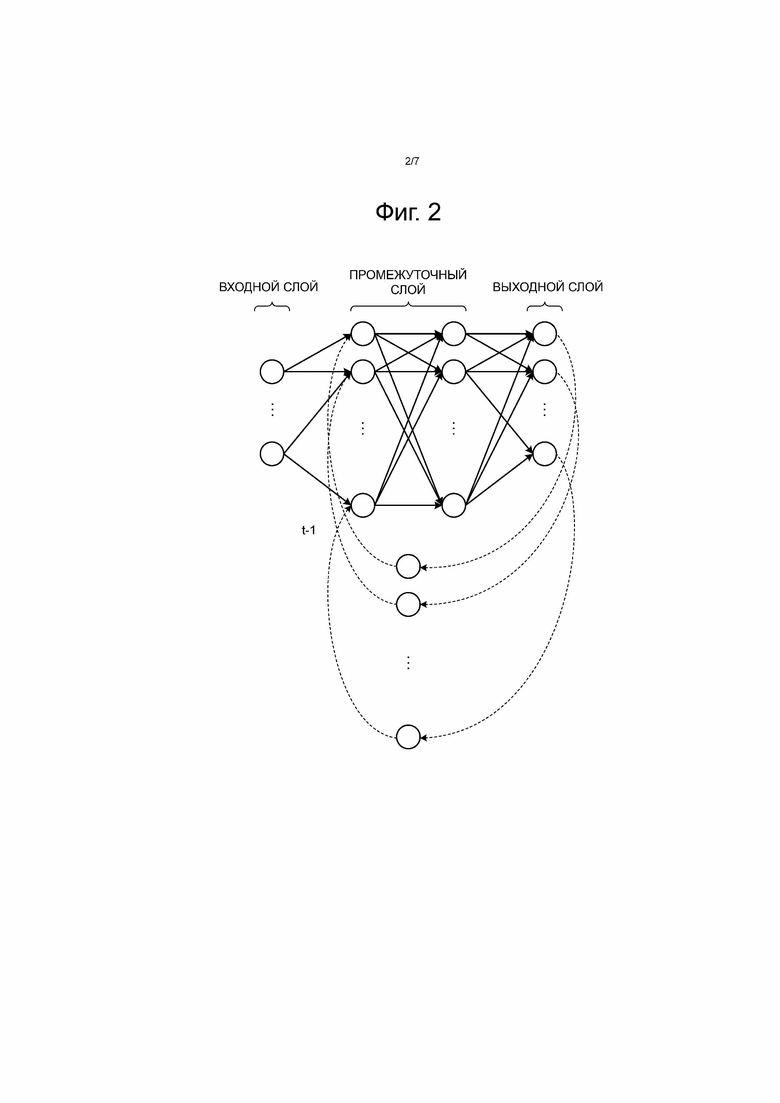

На фиг. 2 приведена схема, иллюстрирующая конфигурацию нейронной сети, используемой в процессе обучения способа определения значения настройки стана в соответствии с вариантом осуществления настоящего изобретения.

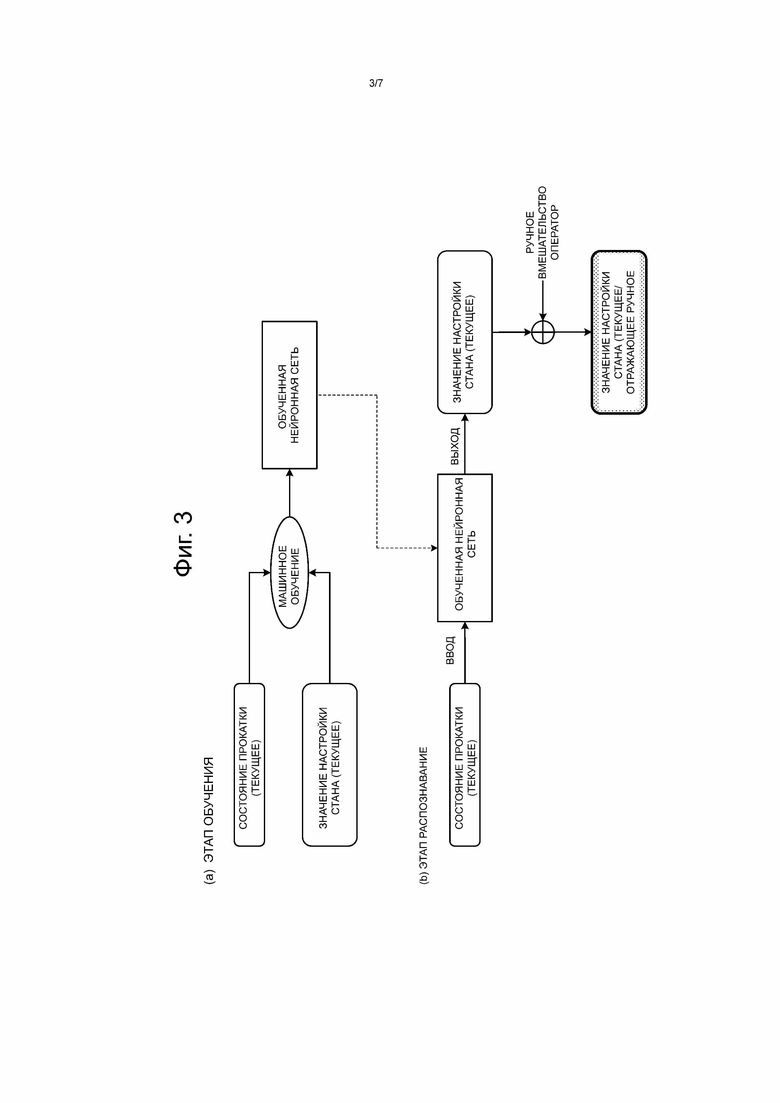

На фиг. 3 приведена схема, иллюстрирующая (а) этап обучения и (b) этап распознавания в обычном способе определения значения настройки стана.

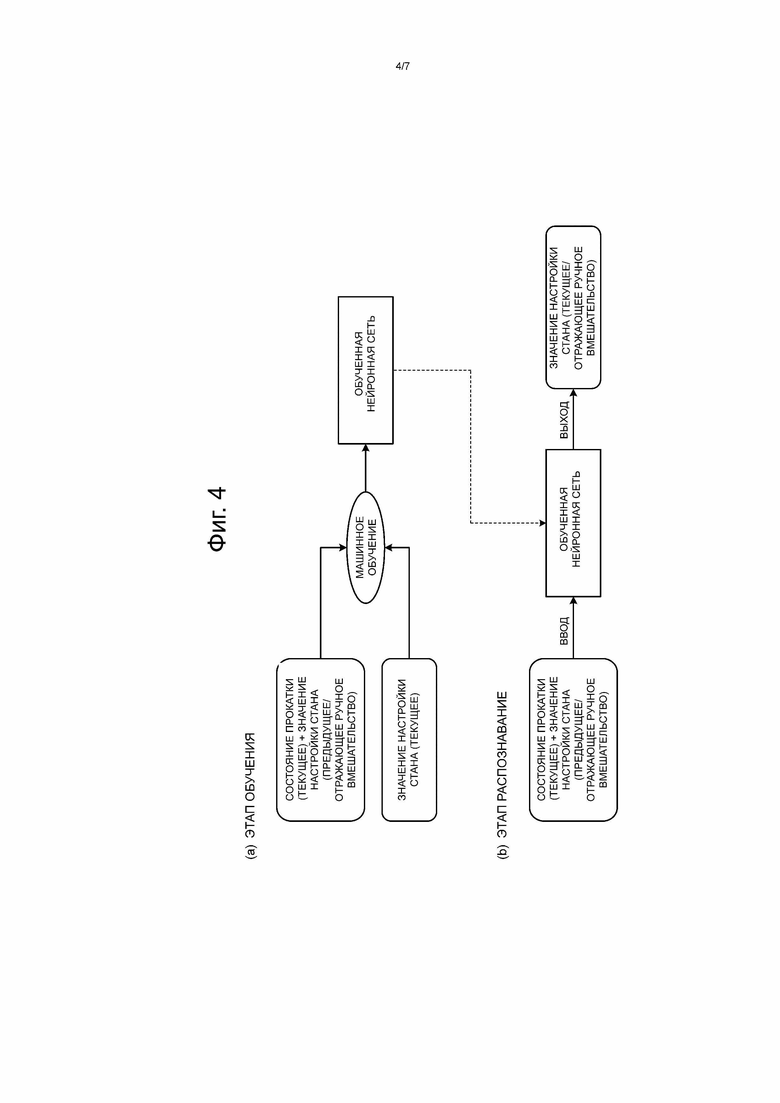

На фиг. 4 приведена схема, иллюстрирующая (а) этап обучения и (b) этап распознавания в способе определения значения настройки стана в соответствии с вариантом осуществления настоящего изобретения.

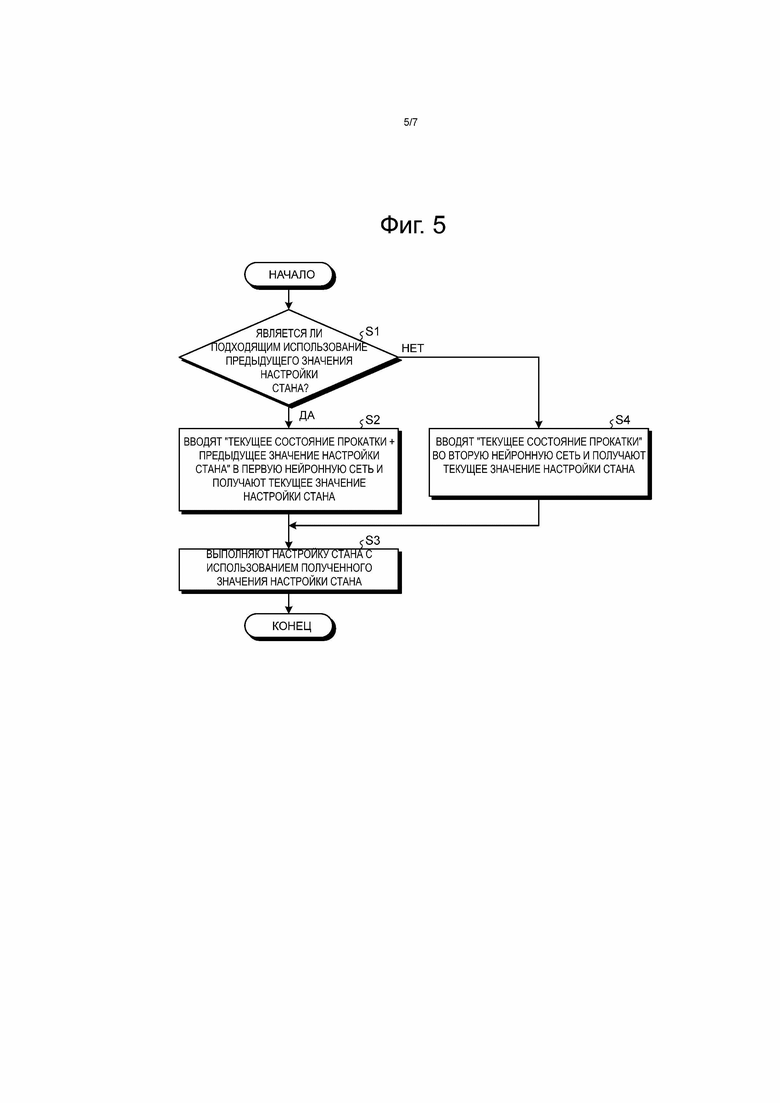

На фиг. 5 приведена блок-схема последовательности действий, иллюстрирующая этапы способа определения значения настройки стана в соответствии с вариантом осуществления настоящего изобретения.

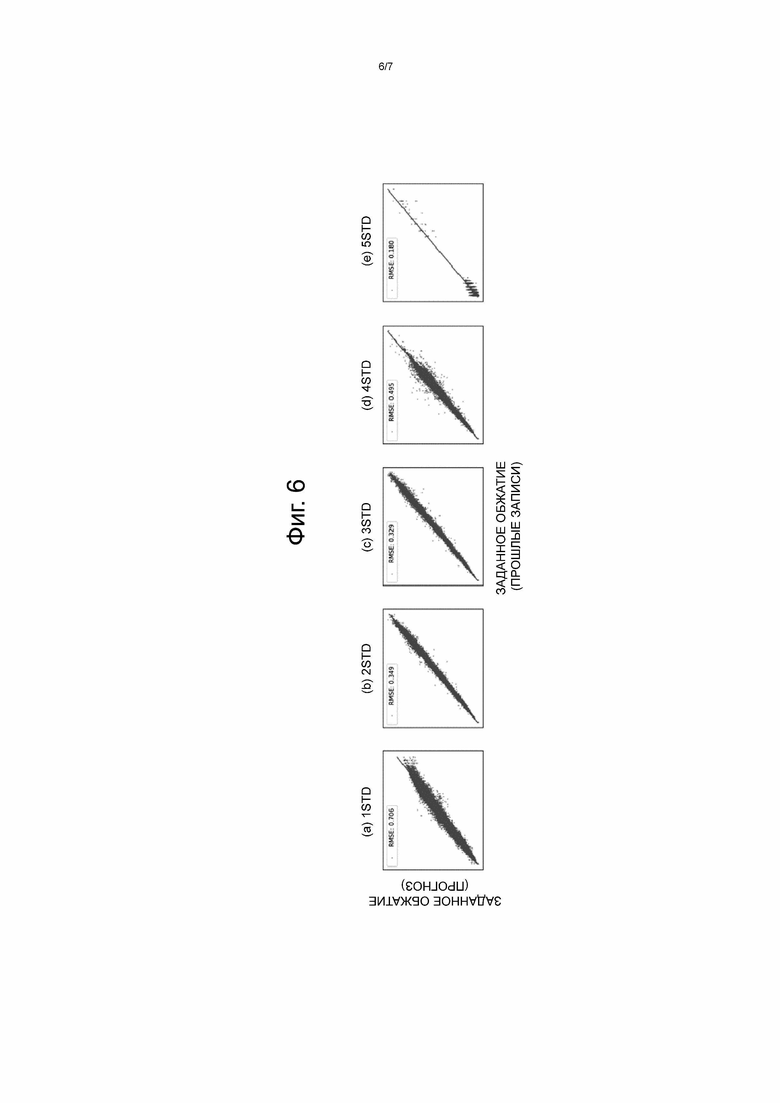

На фиг. 6 показаны диаграммы разброса для примеров способа определения значения настройки стана в соответствии с вариантом осуществления настоящего изобретения, причем диаграммы разброса иллюстрируют соотношения между значениями настройки (прогнозом) обжатия прокатных клетей, предсказанные обученными нейронными сетями, и значениями настройки (прошлыми записями) для обжатия, фактически установленного оператором для прокатных клетей, причем обученные нейронные сети были обучены с вводом, включающим в себя предыдущие значения настройки для обжатия.

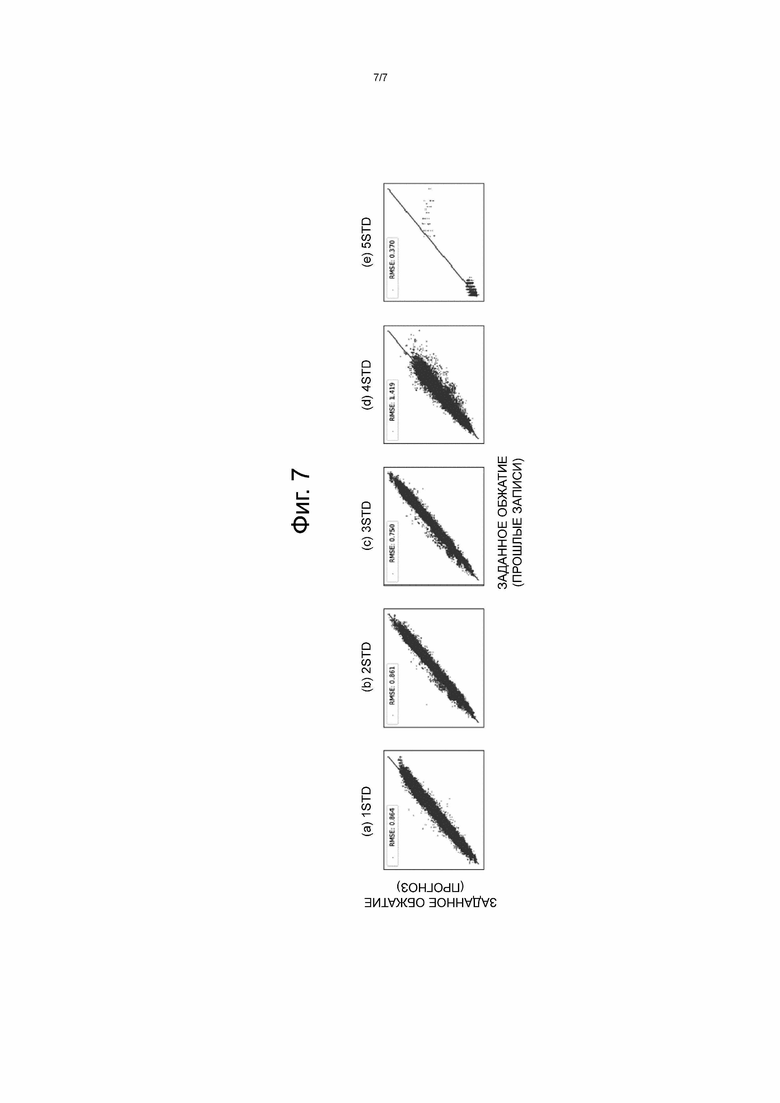

На фиг. 7 показаны диаграммы разброса для сравнительных примеров способа определения значения настройки стана в соответствии с вариантом осуществления настоящего изобретения, причем диаграммы разброса иллюстрируют соотношения между значениями настройки (прогнозом) обжатия прокатных клетей, предсказанные обученными нейронными сетями, и значениями настройки (прошлыми записями) для обжатия, фактически установленного оператором для прокатных клетей, причем обученные нейронные сети были обучены с вводом, не включающим в себя предыдущие значения настройки для обжатия.

Описание вариантов осуществления

Будет описан способ определения установочных условий для производственного объекта, способ определения значения настройки для прокатного стана, устройство определения значения настройки для прокатного стана, способ производства продукции и способ производства рулонного материала в соответствии с настоящим изобретением со ссылкой на чертежи. Настоящее изобретение не ограничено следующим вариантом осуществления. Кроме того, компоненты в следующем варианте осуществления включают в себя такие компоненты, которые могут быть легко заменены специалистом в данной области техники, или включают в себя такие компоненты, которые практически идентичны.

Способ определения значения настройки стана

Способ определения значения настройки для прокатного стана, в соответствии с вариантом осуществления настоящего изобретения, представляет собой способ определения установочных условий стана (в дальнейшем называемых "значениями настройки стана") в процессе настройки прокатного стана. На фиг. 1 показан пример, в котором устройство определения значения настройки стана, которое выполняет способ определения значения настройки стана в соответствии с вариантом осуществления, было применено к прокатному стану 1.

Оборудование 1 прокатного стана включает в себя: прокатный стан 2, имеющий несколько прокатных клетей 2a-2e, которые прокатывают стальной лист (в частности, рулон) W, который представляет собой рулонный материал; устройство 3 управления положением прокатки, которое регулирует зазоры между валками прокатных клетей 2а-2е; устройство 4 управления вальцовкой и перемещением валков, которое управляет вальцовкой и перемещениями валков для прокатных клетей 2а-2е; вычислитель 5, который выполняет вычисление настройки стана; устройство 6 вычисления значения настройки стана, которое выполняет вычисление значений настройки стана; и обучающее устройство 7, которое осуществляет машинное обучение. Устройство определения значения настройки стана в соответствии с вариантом осуществления включает в себя по меньшей мере вычислитель 5, устройство 6 вычисления значения настройки стана и обучающее устройство 7.

В частности, вычислитель 5, устройство 6 вычисления значения настройки стана и обучающее устройство 7 реализованы устройством обработки информации общего назначения, таким как персональный компьютер или рабочая станция, и имеет в качестве основных компонентов, например, ЦП, ПЗУ и ОЗУ.

Вычислитель 5, устройство 6 вычисления значения настройки стана и устройство 7 обучения могут быть соответственно образованы из отдельных устройств, либо вычислитель 5, устройство 6 вычисления значения настройки стана и устройство 7 обучения могут быть образованы из одного устройства путем включения в виде программного обеспечения устройства 6 вычисления значения настройки стана и обучающего устройства 7 в вычислитель 5.

На основе значений настройки стана, вычисленных устройством 6 вычисления значений настройки стана, вычислитель 5 рассчитывает управляемые величины для устройства 3 управления положением прокатки и устройства 4 управления вальцовкой и перемещением валков. В этом варианте осуществления на основе условий прокатки (условий производства) для стального листа W, введенных из вычислителя 5, значения настройки стана вычисляют в устройстве 6 вычисления значений настройки стана. Отражая значения настройки стана при расчете графика прокатки, вычислитель 5 изменяет управляемые величины для устройства 3 управления положением прокатки и устройства 4 управления вальцовкой и перемещением валков.

На основе полученного результата (обученной модели), получаемого от устройства обучения 7, и условий прокатки для стального листа W, получаемых от вычислителя 5, устройство 6 вычисления значений настройки стана вычисляет значения настройки стана для процесса настройки стана.

Процесс настройки стана относится к процессу задания в соответствии с условиями прокатки стального листа W значений настройки стана, таких как распределение обжатий по прокатным клетям 2a-2e (график обжатий), прямое натяжение, обратное натяжение, вальцовка и перемещение валков. Кроме того, условия прокатки стального листа W относятся, например, к толщине листа, ширине листа, типу стали и характеристикам валка (например, диаметрам валков).

В процессе настройки стана, например, в соответствии с процессом, подобным описанному в приведенном ниже источнике 1, прогнозируемый расчет, например, нагрузок прокатки и крутящего момента прокатки выполняют на основе настроек обжатия и натяжения при прокатке для прокатных клетей 2а-2е и рассчитывают положения прокатки и окружные скорости валков для изменения толщины движущегося листа. Кроме того, в процессе настройки стана окончательные значения настройки стана обычно получают путем: определения настроек для вальцовки и перемещений валков, которые в значительной степени влияют на качество стального листа W (например, форму листа и негабаритность), на основе технических характеристик материала и вышеупомянутых прогнозных значений прокатных нагрузок; и ручной регулировке определенных настроек оператором при необходимости.

Источник 1: Козо Накай и др., "Система поддержки регулировки модели настройки стана", Hitachi Review, Hitachi Review Corporation, 1985, т. 67, № 4.

Обучающее устройство 7 генерирует обученную нейронную сеть, которая является обученной моделью, заставляя нейронную сеть, которая является обучающей моделью, изучать взаимосвязи между условиями прокатки и значениями настройки стана для стальных листов W. На фиг. 2 показана конфигурация нейронной сети, используемой в этом варианте осуществления. Эта нейронная сеть состоит из входного слоя, промежуточного слоя, имеющего один или несколько слоев, и выходного слоя. Каждый из этих слоев является аффинным слоем, а выход промежуточного слоя имеет соответствующую функцию активации, например, сигмоидную функцию.

Кроме того, нейронная сеть, используемая в этом варианте осуществления, представляет собой рекуррентную нейронную сеть (RNN). В этом варианте осуществления может быть использована «сеть Джордана», которая является одной из RNN и в которой входные данные входного слоя в один момент времени (= t) и выходные данные выходного слоя в предыдущий момент времени (= t-1) являются входными данными для промежуточного слоя. Вместо сети Джордана, упомянутой выше, может быть использована «сеть Элмана», в которой входные данные входного слоя в один момент времени (= t) и выходные данные промежуточного слоя в предыдущий момент времени (= t-1) являются входными данными для промежуточного слоя. Обучающее устройство 7 обучает эту нейронную сеть, используя, например, метод обратного распространения ошибки в интерактивном или автономном режиме.

В обычных способах определения значений настройки стана в патентной литературе 1 и патентной литературе 2, упомянутой выше, значения настройки стана вычисляют с использованием обученных нейронных сетей, а также в этих обычных способах реализованы этап обучения и этап распознавания, как показано на фиг. 3.

Во-первых, на этапе обучения, как показано на фиг. 3(a), нейронную сеть обучают таким образом, что на вход подают условия прокатки для текущих стальных листов W, а на выходе получают значения настройки стана для текущих стальных листов W, и, таким образом, генерируют обученную нейронную сеть. На этапе распознавания, как показано на фиг. 3(b), путем ввода условий прокатки для текущего стального листа W в обученную нейронную сеть, созданную на этапе обучения, в качестве выходных данных получают значения настройки стана для текущего стального листа W.

Однако в реальной работе вместо использования текущих значений настройки стана, полученных на этапе распознавания как есть, при необходимости выполняют модификацию (в дальнейшем называемую "модификацией посредством ручного вмешательства") установочных условий (значений настройки) посредством ручных манипуляций оператора в зависимости от состояния оборудования прокатного стана, и значения настройки стана, отражающие эту модификацию путем ручного вмешательства, используют в качестве окончательных значений настройки.

Примеры ситуации, когда выполняют модификацию посредством ручного вмешательства оператора, включают в себя: (1) случай, когда требуется изменить распределение обжатий прокатных клетей для распределения нагрузок, сконцентрированных в одной части двигателей прокатных клетей, по другим двигателям; (2) случай, когда требуется изменить распределение обжатий прокатных клетей, чтобы предотвратить проскальзывание стального листа из-за износа части прокатных валков прокатных клетей; и (3) случай, когда требуется изменить распределение обжатий прокатных клетей, потому что прокатанная сталь может сворачиваться на входе в прокатные клети.

Кроме того, в обычных способах определения значений настройки стана, стальные листы, обработанные ранее и в настоящее время, рассматривают как независимые стальные листы, и, таким образом, значения настройки стана прогнозируют, предполагая, что "значения настройки стана для предыдущих и текущих стальных листов не связаны друг с другом". Следовательно, на этапе распознавания (см. (b) на фиг. 3), когда, например, условия прокатки, такие как типы стали, одинаковы, независимо от состояния оборудования прокатного стана и предыдущих значений настроек стана, на выходе получают всегда одни и те же значения настройки стана.

Однако в реальной работе, например, состояния прокатки, такие как состояния трения и смазки между стальным листом и прокатными валками, сохраняют, и даже если типы стали предыдущего стального листа и текущего стального листа немного отличаются, аналогичные состояния прокатки обычно сохраняют от предыдущего стального листа до текущего стального листа.

Например, если часть прокатных клетей имеет тенденцию вызывать проскальзывание, прокатные валки и смазка находятся в состоянии, при котором легко происходит проскальзывание, и, таким образом, даже если типы стали предыдущего стального листа и текущего стального листа немного отличаются, тенденция к проскальзыванию сохраняется. Поскольку оператор знает это по опыту, даже если условия прокатки предыдущего стального листа и текущего стального листа немного отличаются, оператор выполнит модификацию вручную, так что для предыдущего стального листа и текущего стального листа имеют место одинаковые значения настройки стана, или даже если условия прокатки для предыдущего стального листа и текущего стального листа одинаковы, оператор выполнит модификацию вручную, так что для предыдущего стального листа и текущего стального листа имеют места разные значения настройки стана.

В способе определения значения настройки прокатного стана в соответствии с этим вариантом осуществления посредством предварительного изучения значений настройки прокатного стана, включая модификацию путем ручного вмешательства посредством включения взаимосвязей между предыдущими и текущими значениями настройки прокатного стана, можно предсказать значения настройки прокатного стана, отражающие описанное выше общее правило касательно сохранения состояний прокатки и эмпирические правила оператора. В способе определения значения настройки стана в соответствии с этим вариантом осуществления, в частности, реализован этап обучения и этап распознавания, как показано на фиг. 4.

Во-первых, на этапе обучения, как показано на фиг. 4(a), нейронную сеть обучают таким образом, что на вход подают условия прокатки для целевых стальных листов W (в дальнейшем называемых "текущими стальными листами W") и значения настройки стана для стальных листов W (в дальнейшем называемых "предыдущими стальными листами W"), изготовленных тем же прокатным станом 2 до изготовления текущих стальных листов W, а на выходе получают значения настройки стана для текущих стальных листов W, и, таким образом, генерируют обученную нейронную сеть. На этапе распознавания, как показано на фиг. 4(b), путем ввода условий прокатки для текущего стального листа W и значений настройки стана для предыдущего стального листа W в обученную нейронную сеть, получают значения настройки стана для текущего стального листа W в виде выходных данных.

Выражение "значения настройки стана для предыдущего стального листа W" относится к конечным значениям настройки стана, отражающим результаты модификации посредством ручного вмешательства оператора. Кроме того, выражение "настройки стана для предыдущего стального листа W" относится к настройкам стана для стального листа W, изготовленного непосредственно перед текущим стальным листом W.

Каждый процесс способа определения значения настройки стана в соответствии с этим вариантом осуществления будет подробно описан ниже. В этом варианте осуществления процесс обучения (этап обучения) и процесс вычисления значения настройки стана (этап распознавания) выполняют в этом порядке. Во-первых, в процессе обучения обучающее устройство 7 выполняет первый процесс обучения и второй процесс обучения.

В первом процессе обучения обучение выполняют путем включения соотношений между значениями настройки стана для предыдущего и текущего стальных листов W. То есть в первом процессе обучения генерируют первую обученную нейронную сеть путем подготовки большого количества обучающих данных для обучения (в дальнейшем именуемых "обучающими данными") из прошлых эксплуатационных записей и обучения нейронной сети, при этом обучающие данные содержат: в качестве входных данных условия прокатки для текущих стальных листов W и значения настройки стана для предыдущих стальных листов W, которые отражают модификацию, вызванную вмешательством оператора; а в качестве выходных данных – значения настройки стана для текущих стальных листов W.

Если модификация посредством ручного вмешательства была выполнена для текущего стального листа W, то значения настройки, отражающие эту модификацию посредством ручного вмешательства, предпочтительно используют в качестве "значений настройки стана для текущего стального листа W", используемых при обучении, но значения настройки, не отражающие модификацию путем ручного вмешательства (то есть, значения настройки, вычисленные на этапе распознавания), могут быть использованы в обучении без каких-либо проблем.

Во втором процессе обучения обучение выполняют без включения соотношений между значениями настройки стана для предыдущего и текущего стальных листов W. То есть во втором процессе обучения генерируют вторую обученную нейронную сеть путем обучения нейронной сети, при этом входными данными являются условия прокатки для текущих стальных листов W, а выходными – значения настройки стана для текущих стальных листов W.

В процессе вычисления значения настройки стана, как показано на фиг. 5, устройство 6 вычисления значения настройки прокатного стана определяет, подходит ли использование предыдущих значений настройки прокатного стана (этап S1). На этом этапе, например, дается положительный ответ, если сохраняются аналогичные состояния прокатки (если состояния прокатки не изменились) от предыдущего стального листа W до текущего стального листа W, и отрицательный ответ, если аналогичные состояния прокатки не сохраняются (если состояния прокатки изменились) от предыдущего стального листа W до текущего стального листа W.

На этапе S1, если принято решение, что использование предыдущих значений настройки прокатного стана является подходящим (Да на этапе S1), то устройство 6 вычисления значения настройки прокатного стана получает в качестве выходных данных значения настройки прокатного стана для текущего стального листа W путем ввода условий прокатки для текущего стального листа W и значений настройки стана для предыдущего стального листа W в первую обученную нейронную сеть (этап S2). Затем вычислитель 5 выполняет настройку стана с использованием полученных значений настройки стана (этап S3) и завершает этот процесс.

Положительное решение на этапе S1 о том, что "использование предыдущих значений настройки стана является подходящим" означает, что, поскольку состояние прокатки не изменилось с предыдущего стального листа W для текущего стального листа W, использование предыдущих значений настройки стана для прогнозирования текущих значений настройки стана увеличивает вероятность того, что будут спрогнозированы значения настройки стана, требуемые оператором (соответствующие эмпирическим правилам оператора).

На этапе S1, если принято решение, что использование предыдущих значений настройки прокатного стана не является подходящим (Нет на этапе S1), то устройство 6 вычисления значения настройки прокатного стана получает в качестве выходных данных значения настройки прокатного стана для текущего стального листа W путем ввода условий прокатки для текущего стального листа W во вторую обученную нейронную сеть (этап S4), и происходит переход на этап S3.

Отрицательное решение на этапе S1 о том, что "использование предыдущих значений настройки стана не является подходящим" означает, что, поскольку состояние прокатки изменяется с предыдущего стального листа W для текущего стального листа W, например, сразу после переборки прокатных валков, использование предыдущих значений настройки стана для прогнозирования текущих значений настройки стана увеличивает вероятность того, что будут спрогнозированы значения настройки стана, не требуемые оператором (не соответствующие эмпирическим правилам оператора).

Вышеописанный способ определения значения настройки стана и устройство определения значения настройки стана в соответствии с этим вариантом осуществления облегчают получение установочных условий стана, отражающих результаты модификации ручным вмешательством значений настройки стана по решению оператора, с использованием обученных нейронных сетей, которые были обучены путем включения соотношений между значениями настройки стана для предыдущего и текущего стальных листов W.

Кроме того, в вышеупомянутом способе, раскрытом в непатентной литературе 1, поскольку выполняют оптимизацию на основе математической модели, модель необходимо переделывать, например, при изменении условий прокатки, но при использовании способа определения значения настройки стана и устройства определения значения настройки стана в соответствии с этим вариантом осуществления такая переделка модели не требуется.

Модифицированный пример

В способе определения значения настройки стана в соответствии с этим вариантом осуществления нейронные сети в процессе обучения могут изучить условия прокатки для предыдущих стальных листов W в дополнение к условиям прокатки для текущих стальных листов W.

В этом случае в процессе обучения, выполняемом заранее, обучают нейронную сеть для получения обученной нейронной сети, при этом входными данными являются условия прокатки для текущих стальных листов W, условия прокатки для предыдущих стальных листов W и значения настройки стана для текущих стальных листов W, а выходными данными – значения настройки стана для текущих стальных листов W. В процессе расчета значений настройки стана значения настройки стана для текущего стального листа W получают на выходе при вводе условий прокатки для текущего стального листа W, условий прокатки для предыдущего стального листа W и значений настройки стана для предыдущего стального листа W в обученную нейронную сеть.

Как описано выше, использование обученной нейронной сети, обученной путем включения соотношений между условиями прокатки для предыдущего и текущего стальных листов W, повышает точность прогноза установочных условий стана.

Способ определения установочных условий для производственных объектов

Вышеупомянутый вариант осуществления был описан для оборудования прокатного стана 1, выступающего в качестве примера производственного объекта, но способ в соответствии с настоящим изобретением широко применим к производственным объектам, отличным от оборудования 1 прокатного стана. В этом случае в способе определения установочных условий для производственных объектов при смене изделия на производственных объектах процесс обучения и процесс вычисления установочных условий выполняют в этом порядке.

В этом процессе обучения обученную нейронную сеть получают путем обучения нейронной сети, при этом входными данными являются производственные условия для целевого изделия и установочные условия, которые предназначены для изделия, произведенного на том же производственном объекте до производства целевого изделия, и которые отражают модификацию установочных условий посредством ручных манипуляций оператора, а выходные данные представляют собой установочные условия для целевого изделия. В процессе вычисления установочных условий установочные условия для целевого изделия получают как выходные данные путем ввода условий производства для целевого изделия и установочных условий, которые предназначены для изделия, произведенного на том же производственном объекте до производства целевого изделия, и отражающих модификацию установочных условий посредством ручных манипуляций оператора.

Этот способ определения установочных условий для производственного объекта позволяет прогнозировать установочные условия, отражающие результаты модификации ручным вмешательством установочных условий по решению оператора, с использованием обученной нейронной сети, которая была обучена путем включения соотношений между условиями настройки для предыдущего и текущего изделий.

Примеры

Настоящее изобретение будет более конкретно описано на примерах. Фиг. 6(a)-(e) соответствуют примерам настоящего изобретения и представляют собой диаграммы разброса, иллюстрирующие отношения между: значениями настройки (прогноз) обжатия прокатных клетей, спрогнозированными обученными нейронными сетями на основе способа в соответствии с настоящим изобретением; и значениями настройки (прошлые записи) обжатия, фактически установленными оператором прокатных клетей, причем обученные нейронные сети были обучены с вводом, включающим в себя предыдущие значения настройки обжатия.

Кроме того, фиг. 7(a)-(e) соответствуют сравнительным примерам настоящего изобретения и представляют собой диаграммы разброса, иллюстрирующие отношения между: значениями настройки (прогноз) обжатия прокатных клетей, спрогнозированными обученными нейронными сетями на основе способа, раскрытого в патентной литературе 1; и значениями настройки (прошлые записи) обжатия, фактически установленными оператором прокатных клетей, причем обученные нейронные сети были обучены с вводом, не включающим в себя предыдущие значения настройки обжатия. На фиг. 6 и фиг. 7 вертикальная ось представляет значения настройки (прогноз) обжатия прокатных клетей, а горизонтальная ось представляет значения настройки (прошлые записи) обжатия прокатных клетей. Кроме того, в примерах в качестве условий прокатки для стальных листов W в процессе обучения и в процессе вычисления значений настройки стана были использованы толщина листа, ширина листа, тип стали и характеристики валков (например, диаметры валков) прокатных клетей.

Как показано на фиг. 6 и фиг. 7, использование способа в соответствии с настоящим изобретением увеличивает точность воспроизводимости значений настройки обжатия прокатных клетей по сравнению с тем, когда используют способ, раскрытый в патентной литературе 1. То есть, по сравнению со способом, раскрытым в патентной литературе 1, способ в соответствии с настоящим изобретением снижает среднеквадратичную ошибку (RMSE) в среднем примерно на 52% среди прокатных клетей, и, таким образом, были уменьшены погрешности между значениями настройки обжатия прокатных клетей (прогноз) и значениями настройки обжатия прокатных клетей (прошлые записи), фактически установленными оператором (соответствующим эмпирическим правилам оператора).

Способ определения установочных условий для производственного объекта, способ определения значения настройки прокатного стана, устройство определения значения настройки прокатного стана, способ производства изделия и способ производства рулонного материала в соответствии с настоящим изобретением были описаны выше в вариантах осуществления и примерах настоящего изобретения, но суть настоящего изобретения не следует ограничивать его описанием, и ее следует интерпретировать в широком смысле на основе формулы изобретения. Кроме того, различные изменения и модификации, например, основанные на описании, конечно, также включены в сущность настоящего изобретения.

Например, способ определения значения настройки стана в соответствии с вариантом осуществления был описан для стальных листов W, таких как рулоны, выступающих в качестве примера рулонного материала, но целевым материалом может быть любой другой материал, такой как алюминий.

Кроме того, в вышеописанном способе определения значения настройки стана в соответствии с вариантом осуществления процесс вычисления значения настройки стана выполняют с использованием двух обученных нейронных сетей, полученных в процессе обучения, но процесс вычисления значения настройки стана может выполняться посредством создания только одной обученной нейронной сети в процессе обучения и использования одной обученной нейронной сети. В этом случае одну и ту же нейронную сеть обучают в первом процессе обучения и втором процессе обучения для создания единственной обученной нейронной сети.

Первый процесс обучения выполняют, когда сохраняют одинаковое состояние прокатки (состояние прокатки не изменилось) от предыдущего стального листа W до текущего стального листа W, и значения настройки стана для предыдущего и текущего стальных листов W связаны с друг с другом. В первом процессе обучения обучают нейронную сеть, при этом входными данными являются условия прокатки для текущих стальных листов W и значения настройки стана для предыдущих стальных листов W, а выходными данными – значения настройки стана для текущих стальных листов W.

Второй процесс обучения выполняют, когда не сохраняют одинаковое состояние прокатки (состояние прокатки изменилось) от предыдущего стального листа W до текущего стального листа W, и значения настройки стана для предыдущего и текущего стальных листов W не связаны с друг с другом. Во втором процессе обучения обучают нейронную сеть, при этом входными данными являются условия прокатки для текущих стальных листов W и значения настройки стана для предыдущих стальных листов W, а выходными данными – значения настройки стана для текущих стальных листов W. Однако, во втором процессе обучения нейронную сеть обучают путем установки фиксированного значения настройки стана для предыдущих стальных листов W, например "0", так что значения настройки стана для предыдущих стальных листов W не влияют на результат в процессе вычисления значения настройки стана.

В соответствии с приведенным выше описанием, первый процесс обучения выполняют, "когда значения настройки стана для предыдущего и текущего стальных листов W связаны друг с другом", а второй процесс обучения выполняют, "когда значения настройки стана для предыдущего и текущего стального листа W не связаны друг с другом", но обученная нейронная сеть, аналогичная полученной в случае, когда выполняют описанные выше первый и второй процессы обучения, может быть получена, например, путем подготовки первых обучающих данных и вторых обучающих данных и применения первых и вторых обучающих данных в одном процессе обучения, при этом первые обучающие данные включают в себя значения настройки стана для предыдущих стальных листов W, вторые обучающие данные включают в себя значения настройки стана для предыдущих стальных листов W, которые были зафиксированы на "0".

Затем, в процессе вычисления значения настройки стана условия прокатки для текущего стального листа W и значения настройки стана для предыдущего стального листа W вводят в обученную нейронную сеть, чтобы получить в виде выходных данных значения настройки стана для текущего стального листа W. Однако в процессе вычисления значения настройки стана, если аналогичные состояния прокатки не сохраняют от предыдущего стального листа W к текущему стальному листу W, и значения настройки стана для предыдущего и текущего стальных листов W не связаны друг с другом, то в обученную нейронную сеть в качестве значений настройки стана для предыдущего стального листа W вводят, например, "0".

Таким образом, с помощью одной обученной нейронной сети можно спрогнозировать значения настройки стана, когда аналогичные состояния прокатки сохраняют от предыдущего стального листа W к текущему стальному листу W, и значения настройки стана, когда аналогичные состояния прокатки не сохраняют от предыдущего стального листа W к текущему стальному листу W.

Кроме того, обучение с использованием нейронных сетей выполняют в процессах обучения в вышеописанном способе определения значения настройки стана в соответствии с вариантом осуществления, но обученная модель может быть сгенерирована путем обучения с использованием средства машинного обучения, отличного от нейронной сети, причем средство машинного обучения, например, может представлять собой дерево решений, способное обрабатывать данные временных рядов, или машину опорных векторов.

Кроме того, способ в соответствии с настоящим изобретением применим к процессам, отличным от процессов настройки стана. Например, способ в соответствии с настоящим изобретением эффективен для горячей прокатки, поскольку горячая прокатка также включает определение графика обжатий, как процесс, описанный в источнике 1, упомянутом выше. Кроме того, способ в соответствии с настоящим изобретением также особенно эффективно работает для реверсивной прокатки, такой как прокатка толстого листа, поскольку при обратной прокатке много раз изменяют значения настройки по решению оператора для предыдущих состояний прокатки, таких как состояния трения и смазки.

Кроме того, регулирование веса покрытия на линии по производству оцинкованного стального листа обычно выполняют способом, называемым струйным способом. В этом случае, поскольку вес покрытия не может быть точно измерен до тех пор, пока состояние цинкового покрытия не стабилизируется, датчик веса обычно устанавливают в месте, которое находится примерно в 100 метрах от цинковой ванны, и, таким образом, возникает большая временная задержка в управлении с обратной связью. Поэтому настройки приспособлений для обтирки изменяют, когда точка сварки проходит через цинковую ванну.

Применяя способ в соответствии с настоящим изобретением для такого контроля веса покрытия на линии по производству оцинкованных стальных листов, чтобы заставить нейронную сеть изучить соотношения между значениями настройки для средства обтирки для стальных листов до точек сварки и стальных листов после точек сварки и использовать результат обучения, могут быть получены значения настройки для средства обтирки, причем значения настройки отражают результаты модификации путем ручного вмешательства значений настройки по решению оператора.

Кроме того, управление легированием покрытия на линии по производству оцинкованного стального листа осуществляют посредством индукционного нагрева и газового нагрева. В этом случае, поскольку степень легирования не может быть точно измерена до тех пор, пока легирование цинкового покрытия не будет завершено, датчик легирования обычно устанавливают в месте, которое находится примерно в 100 метрах от цинковой ванны, и, таким образом, возникает большая временная задержка в управлении с обратной связью. Поэтому настройки приспособлений для нагрева изменяют, когда точка сварки проходит через участок нагрева легирования.

Применяя способ в соответствии с настоящим изобретением для такого контроля легирования покрытия на линии по производству оцинкованных стальных листов, чтобы заставить нейронную сеть изучить соотношения между значениями настройки для средства нагрева для стальных листов до точек сварки и стальных листов после точек сварки и использовать результат обучения, могут быть получены значения настройки для средства нагрева, причем значения настройки отражают результаты модификации путем ручного вмешательства значений настройки по решению оператора.

Кроме того, изделие может быть изготовлено на производственном объекте путем применения способа определения установочных условий для производственного объекта в соответствии с настоящим изобретением к способу производства изделия и задания установочных условий для производственного объекта, полученных способом определения установочных условий для производственного объекта. Кроме того, рулонный материал можно изготавливать на прокатном стане путем применения способа определения значения настройки прокатного стана в соответствии с настоящим изобретением к способу производства рулонного материала и установки значений настройки для прокатного стана, причем значения настройки стана были определены способом определения значения настройки стана.

Список ссылочных позиций

1 оборудование прокатного стана

2 прокатный стан

2a, 2b, 2c, 2d, 2e прокатная клеть

3 устройство управления положением прокатки

4 устройство управления вальцовкой и перемещением валков

5 вычислитель

6 устройство вычисления значения настройки стана

7 обучающее устройство

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ И ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАБОТЫ ПРОКАТНОГО СТАНА | 2019 |

|

RU2702510C1 |

| СПОСОБ ОПТИМИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СТАЛЬНЫХ И ЖЕЛЕЗНЫХ СПЛАВОВ В СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ И ТОЛСТОЛИСТОВЫХ ПРОКАТНЫХ СТАНАХ ПРИ ПОМОЩИ ИМИТАТОРА, МОНИТОРА И/ИЛИ МОДЕЛИ СТРУКТУРЫ | 2015 |

|

RU2703009C2 |

| СПОСОБ ОПТИМИЗАЦИИ РАСПРЕДЕЛЕНИЯ ШИРИНЫ ПОЛОСЫ НА КОНЦАХ ПОЛОСЫ ПРОКАТА, ПРОХОДЯЩЕЙ ЧЕРЕЗ ПРОКАТНЫЙ СТАН | 1997 |

|

RU2157284C1 |

| СПОСОБ НАСТРОЙКИ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2004 |

|

RU2263552C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ И СПОСОБ ХОЛОДНОЙ ПРОКАТКИ | 2018 |

|

RU2717626C1 |

| Способ настройки клетей прокатного стана | 1988 |

|

SU1611478A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| СПОСОБ ДЛЯ ПОДДЕРЖКИ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИЧНО РУЧНОГО УПРАВЛЕНИЯ ПРОКАТНЫМ СТАНОМ МЕТАЛЛООБРАБОТКИ | 2008 |

|

RU2457054C2 |

| Способ управления тепловым профилем валков прокатных станов | 1979 |

|

SU863039A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

Группа изобретений относится к системам программного управления производственными объектами. Способ определения установочных условий для производственных объектов заключается в том, что в обученную модель вводят условия производства для целевого изделия и установочные условия для изделия, произведенного на том же производственном объекте до производства целевого изделия, которые отражают изменение установочных условий путем ручных манипуляций оператора, и получают установочные условия для целевого изделия. При этом обученная модель была обучена с входными данными, представляющими собой: условия производства для целевого изделия, установочные условия, которые предназначены для изделия, произведенного на том же производственном объекте до производства целевого изделия, которые отражают изменение установочных условий посредством ручных манипуляций оператора, а выходные данные представляют собой установочные условия для целевого изделия. Технический результат заключается в возможности определять установочные условия, отражающие результат изменения значения настройки путем ручного вмешательства оператора. 5 н. и 3 з.п. ф-лы, 7 ил.

1. Способ определения установочных условий для производственных объектов, содержащий следующее:

в обученную модель вводят условия производства для целевого изделия и установочные условия для изделия, произведенного на том же производственном объекте до производства целевого изделия, и которые отражают изменение установочных условий путем ручных манипуляций оператора; и

получают установочные условия для целевого изделия, при этом

обученная модель была обучена с

входными данными, представляющими собой:

условия производства для целевого изделия; и

установочные условия, которые предназначены для изделия, произведенного на том же производственном объекте до производства целевого изделия, и которые отражают изменение установочных условий посредством ручных манипуляций оператора, а

выходные данные представляют собой установочные условия для целевого изделия.

2. Способ определения установочных условий для производственных объектов по п. 1, в котором установочные условия, предназначенные для изделия, произведенного на том же производственном объекте до производства целевого изделия, и которые отражают изменение установочных условий посредством ручных манипуляций оператора, являются условиями настройки для изделия, произведенного непосредственно перед целевым изделием.

3. Способ определения значения настройки для прокатного стана, содержащий следующее:

этап вычисления значения настройки стана, на котором:

в обученную модель вводят значение настройки стана для целевого рулонного материала и значение настройки для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которое отражает изменение значения настройки путем ручных манипуляций оператора; и

получают значение настройки стана для целевого рулонного материала, причем

обученная модель была обучена с

входными данными, представляющими собой:

условия производства для целевого рулонного материала; и

значения настройки стана, которые предназначены для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которые отражают изменение значения настройки посредством ручных манипуляций оператора, а

выходные данные представляют собой значения настройки для целевого рулонного материала.

4. Способ определения значения настройки для прокатного стана по п. 3, в котором

обученная модель включает в себя:

первую обученную модель, полученную путем обучения обучающей модели с

входными данными, представляющими собой:

условия производства для целевого рулонного материала; и

значения настройки стана, которые предназначены для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которые отражают изменение посредством ручных манипуляций оператора, а

выходные данные представляют собой значения настройки для целевого рулонного материала; и

вторую обученную модель, полученную путем обучения обучающей модели с

входными данными, представляющими собой условия производства для целевого рулонного материала, а

выходные данные представляют собой значения настройки для целевого рулонного материала, и

процесс вычисления значения настройки стана включает в себя следующее:

получают в качестве выхода значение настройки стана для целевого рулонного материала путем ввода в первую обученную модель условий производства для целевого рулонного материала и значения настройки стана для рулонного материала, изготовленного на том же прокатном стане до производства целевого рулонного материала, если на основе предварительно заданного условия определения получено, что использование предыдущего значения настройки стана является подходящим; и

получают в качестве выхода значение настройки стана для целевого рулонного материала путем ввода во вторую обученную модель условий производства для целевого рулонного материала, если на основе предварительно заданного условия определения получено, что использование предыдущего значения настройки стана не является подходящим.

5. Способ определения значения настройки для прокатного стана по п. 3, в котором

обученную модель получают путем обучения обучающей модели с

входными данными, представляющими собой:

условия производства для целевого рулонного материала;

условия производства рулонного материала, изготовленного на том же прокатном стане, до производства целевого рулонного материала; и

значения настройки стана, которые предназначены для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которые отражают изменение значения настройки посредством ручных манипуляций оператора, а

выходные данные представляют собой значения настройки для целевого рулонного материала, а

процесс вычисления значения настройки стана включает в себя следующее: получают в качестве выхода значения настройки стана для целевого рулонного материала путем ввода в обученную модель условий производства для целевого рулонного материала, условий производства для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и значение настройки стана для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала.

6. Устройство определения значения настройки стана для процесса настройки прокатного стана, причем устройство определения настройки стана содержит:

устройство вычисления значения настройки стана, выполненное с возможностью получения в качестве выхода значение настройки стана для целевого рулонного материала путем ввода в обученную модель условий производства для целевого рулонного материала и значения настройки стана для рулонного материала, изготовленного на том же прокатном стане до производства целевого рулонного материала, причем

обученную модель получают путем обучения обучающей модели с

входными данными, представляющими собой:

условия производства для целевого рулонного материала; и

значения настройки стана, которые предназначены для рулонного материала, произведенного на том же прокатном стане до производства целевого рулонного материала, и которые отражают изменение значения настройки посредством ручных манипуляций оператора, а

выходные данные представляют собой значения настройки для целевого рулонного материала.

7. Способ производства изделия, содержащий следующее:

задают установочные условия для производственного объекта; и

производят изделие с использованием производственного объекта, причем

установочные условия были определены с использованием способа определения установочных условий для производственного объекта по п. 1 или 2.

8. Способ производства рулонного материала, содержащий следующее:

задают значение настройки для прокатного стана; и

производят рулонный материал с использованием прокатного стана, причем

значение настройки стана было определено с использованием способа определения значения настройки для прокатного стана по любому из пп. 3-5.

| JP H1034216 A, 10.02.1998 | |||

| JP H09155420 A, 17.06.1997 | |||

| JP S59215205 A, 05.12.1984 | |||

| US 6745169 B1, 01.06.2004 | |||

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ ПОЛОСЫ | 2012 |

|

RU2500493C1 |

Авторы

Даты

2022-03-28—Публикация

2019-10-04—Подача