Изобретение относится к области обработки металлов давлением и может быть использовано при нанесении стеклосмазочного материала на наружную поверхность заготовки перед горячим прессованием прутков или труб.

Известен способ нанесения стеклосмазочного материала на наружную поверхность заготовки или гильзы (Грудев, А.П. Трение и смазки при обработке металлов давлением. Справочник / А.П. Грудев, Ю.В. Зильберг, В.Т. Тилик. – М.: Металлургия, 1982. – С. 282–285.)

Способ аналог включает в себя нагрев до требуемой температуры гильзы с последующей её подачей на ролики стола стеклосмазки, далее одновременно вращают ролики и посыпают стеклосмазочный материал, находящимся вбункере над роликами, нанося на гильзу необходимый слой стеклосмазочного материала. После нанесения стеклосмазочного материала, гильзу сталкивают с дисковых роликов и по конусным балкам перемещают к столу загрузки в контейнер пресса. При этом, не отработанный стеклосмазочный материал может собираться в специальном контейнере, под роликами стола стеклосмазки с возможностью его передачи обратно в бункер.

Недостатками известного аналога являются, во-первых, повреждение защитного слоя шликерной обмазки наружной поверхности заготовки или гильзы, при прессовании труб или прутков из титановых сплавов, в момент контакта с вращающимися роликами. Таким образом, происходит повреждение целостности наружного слоя шликерной обмазки, что приводит к попаданию водорода из окружающей среды в металл заготовки / гильзы, а это в свою очередь снижает механические свойства получаемых труб(Коррозия и борьба с ней. Введение в коррозионную науку и технику: Пер. с англ./Под ред. А. М. Сухотина. – Л.: Химия, 1989. – Пер. изд., США, 1985. – С. 378.),стоит отметить, что вращающиеся ролики также могут повредить слой стеклосмазочного материала. Во-вторых, нанесение стеклосмазочного материала путем посыпки на заготовку или гильзу приводит к скоплению частиц стеклосмазочного материала в воздухе, которые не попадают в контейнер, что приводит ухудшению условий труда рабочего персонала и перерасходу стеклосмазочного материала.

В-третьих, возможность регулировать время нанесения стеклосмазочного материала является лишь косвенным способом контроля необходимого слоя стеклосмазочного материала. Соответственно, в процессе прессования могут возникнуть дефекты наружной поверхности трубы или прутка из-за недостатка или излишка стеклосмазочного материала.

Известен способ нанесения стеклосмазочного материала(Pat. 1325760 FR, Int. Cl. B 21 C 23/32. Method for hot extrusion of metals and alloys / Jacques Sejournet. – Appl. No. 1962FR-0891697; decl. 20.03.1962; publ. 05.03.1963, Claims No. 18 (891697). – 5p.). Способ аналог включает в себя горячее прессование заготовки через матрицу, вещество, которое является вязким или жидким при температуре прессования вводится в зазор между заготовкой и контейнером, и лицевой стороной заготовка вступает в контакт с внутренней поверхностью матрицы вдоль всей внутренней поверхности. Вещество может быть хлоридом бария, сульфатом натрия, боратом натрия, фосфатом натрия, силикатом натрия, карбонат лития, оконное или листовое стекло, или эмаль. прокладка этого вещества также может быть помещена между заготовкой и пресс-штемпелем или между заготовкой и пресс-иглой при выдавливании труб или прутков.

Смазочное вещество в описываемом способе-аналоге имеет вид втулки или стакана повторяющий форму и размеры внутренней поверхности контейнера из этого вытекают следующие недостатки. Во-первых, технологическая сложность размещения смазочного материала в контейнер пресса так как зачастую контейнер предварительно подогревают, следовательно, имеется риск прилипания смазочного материала к внутренней поверхности. Во-вторых, из-за хрупкости смазочного вещества имеется риск разрушения при загрузке вещества в контейнер пресса особенно при большом соотношении наружного диаметра втулки/стакана к её толщине. В-третьих, прилипание и разрушение втулки или стакана помещенной в контейнер пресса возможно при загрузке нагретой заготовки или гильзы в контейнер пресса.

Наиболее близким к заявляемому изобретению является способ нанесения стеклосмазочного материала, описанный в работах(Жолобов, В.В. Прессование металлов / В.В. Жолобов, Г.И. Зверев // М.: Металлургия. – 1971. – С. 24. и Горячее прессование труб и профилей / Ю.В. Манегин, А.Е. Притоманов, Т. Шпиттель, А. Кнаушнер. – М.: Металлургия. – 1980. – С. 30–32 с.).

Способ включает в себя подачу стеклосмазочного материала на наклонный стол стеклосмазки путем посыпки стеклосмазочного материала, находящегося в бункере над наклонным столом стеклосмазки, нанося на наклонный стол необходимый слой стеклосмазочного материала, нагрев заготовки до требуемой температуры и последующие нанесение на нагретую заготовку стеклосмазочного материала путем прокатывания по столу при помощи толкателя, далее заготовку помещают в контейнер пресса.

Недостатками прототипа являются, во-первых, контроль толщины и равномерности слоя стеклосмазочного материала, подаваемого на стол стеклосмазки осуществляется визуально, следовательно, слой формирующегося стеклосмазочного слоя на нагретой заготовке не может быть гарантированно равномерным, соответственно, в процессе прессования могут возникнуть дефекты наружной поверхности трубы / прутка из-за недостатка или излишка стеклосмазочного материала. Во-вторых, слой стеклосмазочного формируется путем посыпки сверху из бункера для стеклосмазочного материала, установленного над столом, что приводит к скоплению частиц стеклосмазочного материала в воздухе, что затрудняет его сбор и приводит к перерасходу стеклосмазочного материала.

Проблема, на решение которой направлен предлагаемый способ заключается в повышении равномерности нанесения стеклосмазочного материала на наружную поверхность заготовки и снижение расхода стеклосмазочного материала.

Технический результат заключаются,в обеспечении качественного слоя стеклосмазочного материала на наружной поверхности заготовки за счет возможности регулирования толщины и равномерности наносимого слоя стеклосмазочного материала. А также, исключается потеря стеклосмазочного материала, что снижает его расход.

Для решения указанной технической задачи предложен способ подачи стеклосмазочного материала на наружную поверхность заготовки перед прессованием, включающий в себя подачу стеклосмазочного материала на наклонный стол стеклосмазки, нагрев заготовки до требуемой температуры, выгрузку заготовки, прокатывание по наклонному столу стеклосмазки при помощи толкателя и последующую загрузку обработанной заготовки в контейнер пресса, отличающийся тем, что стеклосмазочный материал подают на стол стеклосмазки снизу через сетку или перфорированный лист путем подъема платформы со стеклосмазочным материалом расположенной в бункере, толщину слоя стеклосмазочного материала контролируют с помощью путем контроля величины подъема платформы со стеклосмазочным материалом, а равномерность подаваемого стеклосмазочного материала обеспечивают выравниванием стеклосмазочного материала на платформе автоматически за счет вибрации, встряхивания или перемешивания.

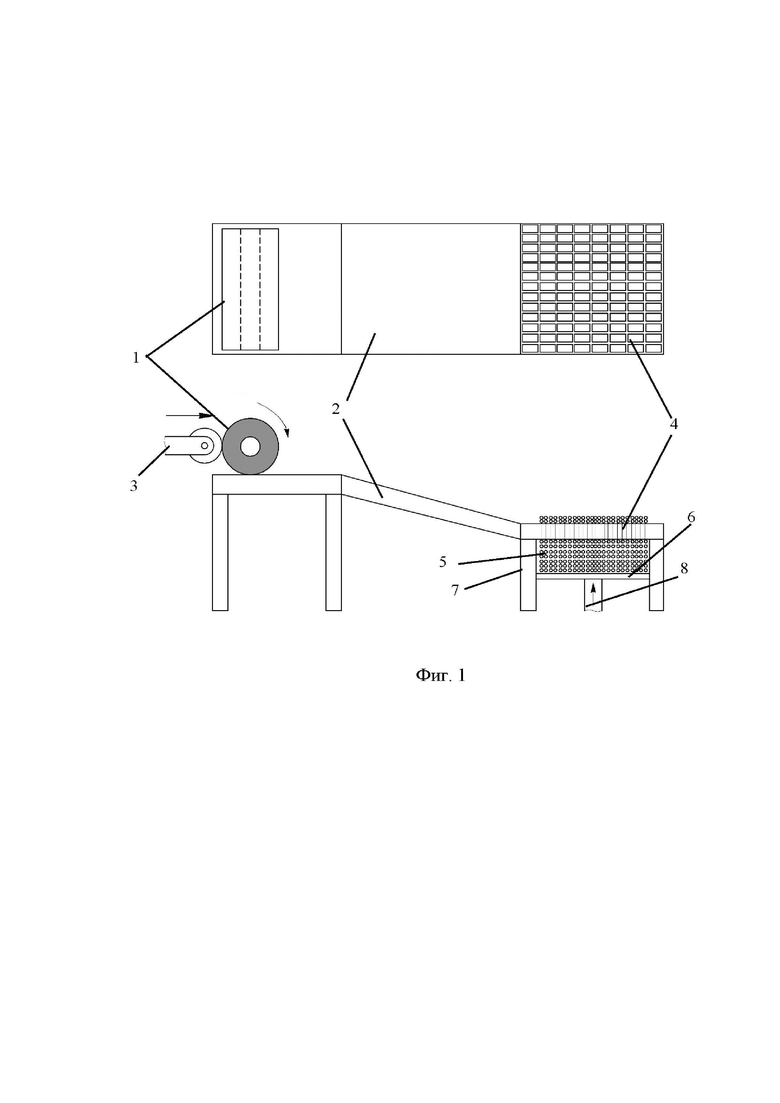

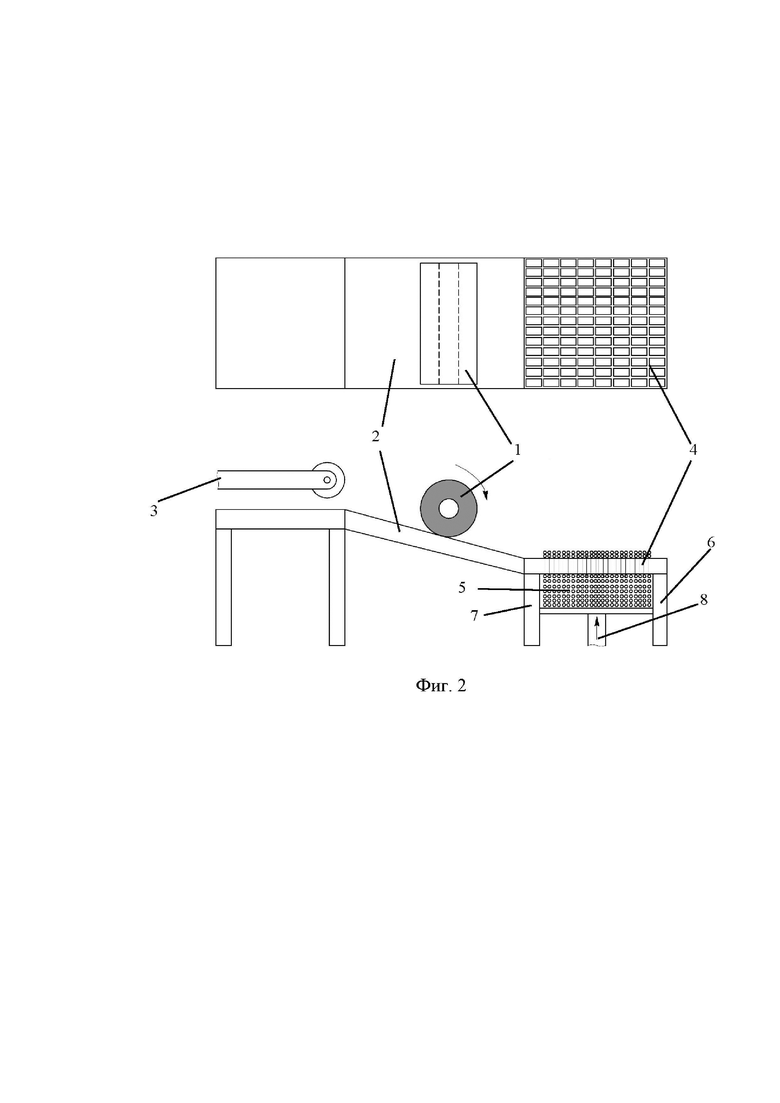

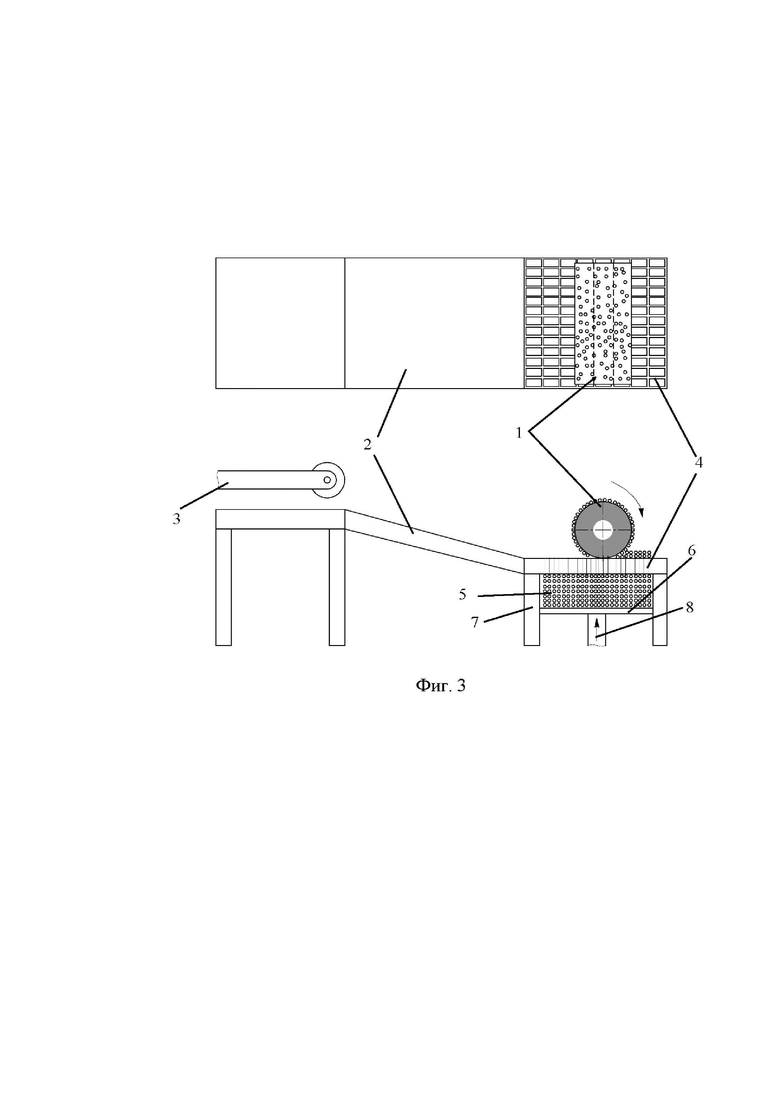

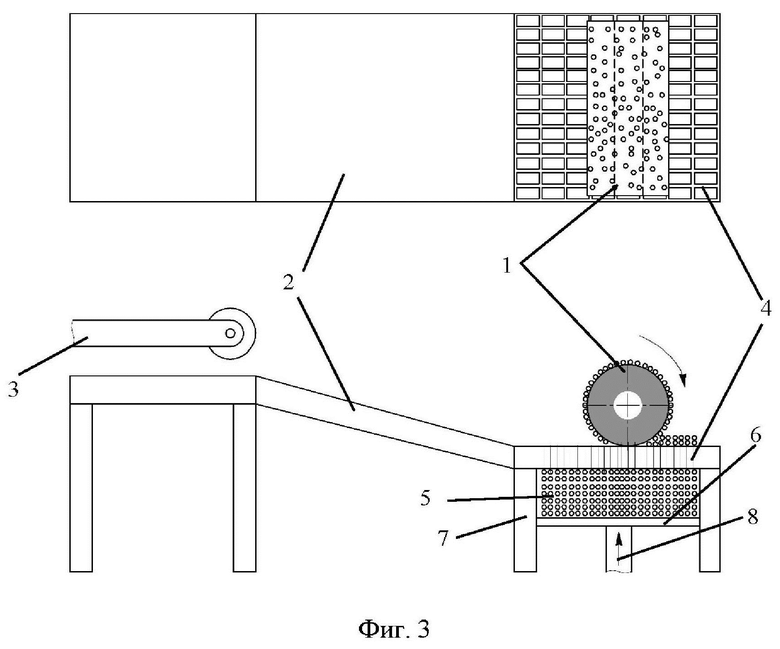

Принципиальная схема способа представлена на фиг. 1 – 3. На фиг. 1 показан процесс пуска заготовки толкателем. Затем заготовка прокатывается по наклонному столу, фиг. 2. На фиг. 3 показан процесс нанесения стеклосмазки на заготовку из бункера, расположенного снизу, через перфорированный лист.

Предлагаемый способ поясняется на примере производства бесшовных горячепрессованных труб размерами 219,0×13,0 мм из титанового сплава ПТ-7М согласно требованиям ТУ 14-3-820.

Производство осуществлялось по двум технологическим схемам с нанесением слоя стеклосмазочного покрытия 3 мм. Технологическая схема I включала предлагаемый способ нанесения стеклосмазочного материала. Технологическая схема II включала нанесение стеклосмазочного материала в соответствии с прототипом.

Обе технологические схемы включают следующие операции:

1) Нанесение защитного шликерного покрытия (порошок эмали ЭВТ-24 1000 г; глина молотая 60 г; жидкое стекло от 60 до 90 г; вода) на поверхность заготовки 1;

2) Нагрев заготовки 1 до требуемой температуры;

Далее по схеме I нагретая заготовка 1 подается на наклонный стол стеклосмазки 2 и при помощи толкателя 3 прокатывается по наклонному столу стеклосмазки и на неё наносится стеклосмазочный материал 5. Слой стеклосмазочного материала подается на наклонный стол стеклосмазки 2 снизу путем выдавливания через перфорированный лист 4 при помощи платформы 6 размещенной в бункере 7 и перемещаемой в вертикальном направлении подъемным устройством 8. Контроль величины подъема платформы 8 осуществляют про помощи металлической измерительной линейки ГОСТ 427-75. Стеклосмазочный материал перед подачей на наклонный стол стеклосмазки выравнивается на платформе 6 при помощи вибрации. создаваемой виброустройством прикрепленном к бункеру 7 (на фиг. 1 – 3 не показано).

Следующим шагом обработанная заготовка задается в контейнер трубопрофильного пресса усилием 55 МН и проводится процесс горячего прессования трубы.

В результате с применением предлагаемого способа было изготовлено 15 труб. Количество труб, принятых годными составило 15 шт.

По технологической схеме II нагретая заготовка подается на стол стеклосмазки и при помощи толкателя прокатывается по столу и на неё наносится стеклосмазочный материал. Слой стеклосмазочного материала был сформирован путем посыпки стеклосмазочного материала при помощи виброустройства установленного в бункере для стеклопорошка, расположенного над столом стеклосмазки. Толщина и равномерность слоя стеклосмазочного материала контролировалась визуально.

В результате с применением способа прототипа было изготовлено 15 труб. Количество труб, принятых годными 12. По причине дефектов наружной поверхности в виде поперечных рванин было отбраковано 2 трубы, причиной полученного дефекта является недостаточный стеклосмазочного материала в среднем участке заготовки. По причине дефектов в виде наплывов отбракована 1 труба, причиной полученного дефекта является избыток стеклосмазочного материала на переднем участке заготовки.

Результаты выборочного измерения толщины стеклосмазочного материала на наружной поверхности заготовки, проводимого с использованием штангенциркуля ГОСТ 166-89, представлены в таблице.

Производство бесшовных горячепрессованных труб размерами 223,0×15,0 мм из титанового сплава ПТ-7М с применением предлагаемого способа подачи стеклосмазочного материала обеспечило гарантированное получение труб без дефектов наружной поверхности вызываемых неравномерностью нанесения стеклосмазочного материала, тем самым повысив выход годного с одновременным снижением расхода стеклосмазочного материала. Изобретение может быть использовано при производстве изделий, в том числе полых профилей ответственного назначения из титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ нанесения сухой смазки на внутреннюю поверхность гильзы | 2016 |

|

RU2633429C1 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681910A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

| СТЕКЛОСМАЗКА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ ИЗ НЕРЖАВЕЮЩИХ МАРОК СТАЛИ | 2024 |

|

RU2837055C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1999 |

|

RU2148616C1 |

| Стеклосмазка для прошивки стальных заготовок | 1977 |

|

SU710246A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при нанесении стеклосмазочного материала на наружную поверхность заготовки перед горячим прессованием прутков или труб. Способ включает подачу стеклосмазочного материала на наклонный стол стеклосмазки, нагрев заготовки 1 до требуемой температуры, выгрузку заготовки и прокатывание по наклонному столу стеклосмазки 2 при помощи толкателя и последующую загрузку обработанной заготовки в контейнер пресса. Стеклосмазочный материал подают на стол стеклосмазки 2 снизу через сетку или перфорированный лист 4 путем подъема платформы 6 со стеклосмазочным материалом 5, расположенной в бункере 7. Контролируют толщину слоя стеклосмазочного материала 5 путем контроля величины подъема платформы 6 со стеклосмазочным материалом 5. Равномерность подаваемого стеклосмазочного материала 5 обеспечивают выравниванием стеклосмазочного материала 5 на платформе 6 автоматически за счет вибрации, встряхивания или перемешивания. Обеспечивается качественный слой стеклосмазочного материала на наружной поверхности заготовки за счет возможности регулирования толщины и равномерности наносимого слоя стеклосмазочного материала, а также исключается потеря стеклосмазочного материала, что снижает его расход. 3 ил., 1 табл.

Способ подачи стеклосмазочного материала на наружную поверхность заготовки перед прессованием, включающий подачу стеклосмазочного материала на наклонный стол стеклосмазки, нагрев заготовки до требуемой температуры, выгрузку заготовки и прокатывание по наклонному столу стеклосмазки при помощи толкателя и последующую загрузку обработанной заготовки в контейнер пресса, отличающийся тем, что стеклосмазочный материал подают на стол стеклосмазки снизу через сетку или перфорированный лист путем подъема платформы со стеклосмазочным материалом, расположенной в бункере, контролируют толщину слоя стеклосмазочного материала путем контроля величины подъема платформы со стеклосмазочным материалом, а равномерность подаваемого стеклосмазочного материала обеспечивают выравниванием стеклосмазочного материала на платформе автоматически за счет вибрации, встряхивания или перемешивания.

| Смазка для горячего прессования металлических сплавов | 1987 |

|

SU1505964A1 |

| АЛЮШКАЕВ Е.А | |||

| и др | |||

| Совершенствование технологии горячего прессования труб за счет повышения эффективности операции нанесения стеклосмазочных материалов | |||

| Научный поиск: материалы восьмой научной конференции аспирантов и докторов | |||

| Технические науки | |||

| Челябинск: Издательский центр ЮУрГУ, 2016, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Стеклосмазка для прошивки стальных заготовок | 1977 |

|

SU710246A1 |

Авторы

Даты

2022-04-18—Публикация

2020-05-13—Подача